극지용 도료의 빙마찰 및 빙마모 시험기법 연구

Abstract

This study describes a test method for evaluating the ice friction and abrasion performance of polar coatings. The evaluation methods of physical properties of general coatings for ocean-going vessels and polar coatings for ice-going vessels were investigated and their limitations were analyzed. We have also reviewed previous researches related to the development of polar paints and confirmed the necessity of developing test techniques. A flat steel plate was coated with several types of commercial coating, and cold model ice was used to cause ice friction and abrasion events between coated surface and ice. For evaluation of ice friction and abrasion performances, test procedures such as measurement of coating surface roughness, measurement of frictional force using model ice, implementation of ice abrasion and drying of coating surface were developed. The friction and abrasion characteristics of each coating are analyzed and summarized through the change of friction force and roughness data according to the progress of ice abrasion.

Keywords:

Polar paint, Ice friction, Ice abrasion, Surface roughness키워드:

극지용 도료, 빙마찰, 빙마모, 표면 거칠기1. 서론

일반 대양항해를 운항하는 선박의 저항과 비교하여 빙해역에서 선박의 저항은 매우 크며, 또한 선박이 운항하면서 만나는 빙상 조건에 따라 매우 극적으로 그 값이 변화한다. 빙해역에서의 효과적인 쇄빙선형 개발 등과 같은 선박 저항과 관련한 많은 연구들이 이루어져 왔으며, 빙저항을 쇄빙저항, 빙부력저항, 빙마찰저항을 포함한 빙제거저항 성분으로 나누어 실험하고 분석하는 기법들이 개발되었다(Kashteljan et al., 1968; Vance, 1975; Cho & Lee, 2015).

최근 북극항로의 경제성 확보와 기후변화로 인하여 북극해 개발 요구와 실제 운항 빈도가 증가하고 있으며, 북극해에서 안전하게 운항하기 위한 러시아 쇄빙 유도 선단 개발 및 빙해역 안전항해지원 시스템과 같은 다양한 운항시스템을 개발하고 있다. 따라서 현재 주요하게 연구되고 있는 선박의 쇄빙성능과 더불어 깨어진 빙채널에서 마찰성능 또는 깨어진 채널에서 선단운항성능을 추정할 수 있는 연구의 중요성이 커지고 있다.

빙해역에서 선박의 마찰성능에 가장 큰 영향을 미치는 것은 선박 외판에 도장되는 극지용 도료이다. 극지용 도료에 대한 가혹한 환경조건에 견딜 수 있는 기본적인 물성치, 도장법 및 성능평가법 등이 아직 체계적으로 정립되지 않았으며, 극지용 도료와 관련된 연구들이 많이 이루어지지 않았다. 이는 극지용 도료를 생산하고 있는 극소수의 해외 도료 메이커들의 지식재산권 문제와 연관되어 있고, 그동안 극지용 도료의 수요가 크지 않았기 때문에 체계적으로 연구할 수 있는 기반이 없었기 때문으로 판단된다.

극지용 도료의 경우 일반 대양항해용 도료 대비 매우 고가이며, 빙해역 운항시간에 따라 보수도장 주기가 일반 도료 대비 상대적으로 짧기 때문에 그 경제적 중요성이 커지고 있다. 또한 최근 깨어진 빙채널에서 선속을 높여 운항하는 경향을 보이기 때문에 선체와 프로펠러에 손상을 방지하기 위하여 극지용 도료의 도장 범위를 확대하고 있으며, 최근 IMO polar code에서는 침해성 수중생물(invasive aquatic species)의 이동을 방지하기 위한 방오기능을 포함한 특수 극지용 도료의 필요성을 언급하고 있다.

이에 본 연구에서는 1970년대부터 연구 개발된 극지용 도료 개발과 관련된 선행연구들을 조사하고, 그 의의와 문제점에 대해 분석하였다. 또한 일반적인 도료의 주요 물성 평가법과 극지용 도료의 물성 평가법을 조사하여, 극지용 도료에 대한 새로운 시험평가기법 개발의 필요성을 확인하였다. 새로운 시험법 개발을 위하여 균일한 철판에 상용의 도료를 도장하고, 차가운 모형얼음을 이용하여 빙마찰 및 빙마모 이벤트를 발생시켰다. 빙마찰 및 빙마모성능 평가를 위하여 도장면 거칠기 계측, 모형 얼음을 이용한 도장면의 상세한 마찰력 측정기법, 빙마모 모사 및 도장면의 건조 등의 시험평가 절차를 개발하였다. 빙마모 진행에 따른 마찰력과 거칠기 데이터의 변화를 통해 도료의 마찰 및 마모 특성에 대해 분석하고 정리하였다. 이를 통하여 극지용 도료의 대빙 성능평가 기술 체계화 및 고도화를 이루고자 하였다.

2. 극지용 도료 개발 선행연구 조사

1890년 최초의 쇄빙선으로 불리는 Murtaja가 건조되어 운항한 이후로 1970년대 초까지 빙해역을 운항하는 선박에서 빙마찰의 중요성은 거의 인지되지 않았다. 또한 마땅한 극지용 도료도 개발되지 않은 상태였기 때문에 도장되지 않은 기본 철판이 표준 선체 품질로 받아들여졌으며, 일부 방오도료(anti-fouling paint)를 도장한 선박들이 운항을 하였으나 빙해역에서 운항 후 며칠 지나지 않아 방오도료가 모두 벗겨졌다고 보고되고 있다(Mäkinen et al., 1994).

빙해역 운항선박에 대한 빙마찰의 중요성이 커짐에 따라 선체표면 상태에 따른 마찰저항 영향에 대한 연구들이 시작하였으며, 대표적으로 쇄빙선 Jelppari를 이용하여 일반 철판과 스테인리스 철판(stainless steel plate)으로 선체표면이 변화하였을 때 유사 빙상조건에서 빙저항을 계측한 사례가 있다(Mäkinen et al., 1975). 일반 철판으로 마감된 선체를 이용한 실해역 시험에서 매우 낮은 선속에서 큰 저항이 계측됨을 확인하였으며, 선박 표면 재질의 중요성을 확인할 수 있는 계기가 되었다.

1972년부터 1974년까지 겨울철에 계열(series) 선형을 이용한 실해역 빙저항시험도 수행되었다(Mäkinen et al., 1975). 건조 후 9년이 지난 Silmä와 건조 후 2년이 지난 Valpas를 이용하여 동일 빙상조건에서 빙저항을 계측하였으며, 선박 운항 이력에 따른 선체 표면 상태에 따라 빙저항이 크게 달라질 수 있음을 보여주었다.

빙해역 운항선박의 성능에 있어 선체 표면 또는 도장의 중요성을 확인한 이후로 대빙 저마찰 도료 개발 연구가 시작되었다. 1973년 극지용 도료 개발을 위해 가능성이 있는 5개의 재료(Bituminous paint, Chlorinated rubber paint, Solvent-free epoxy, Glass-fibre-reinforced epoxy, Metal-sprayed zinc)를 선정하여 –18 ℃의 실험실에서 마모시험을 수행하였다(Mäkinen et al., 1975). Bituminous paint와 Chlorinated rubber paint는 시작 몇 분 만에 10% 이상이 마모되었고, 저온에서 접착력이 우수하지 못했다. Solvent-free epoxy와 Glass-fibre-reinforced epoxy는 우수한 빙마모 특성을 보였으며, 10시간 마모 후에도 거의 손상을 입지 않았다. 하지만 Glass-fibre-reinforced epoxy의 경우 빙충격에 전체적으로 박리되는 경향을 보였다. Metal-sprayed zinc의 경우 마찰열로 인한 용해수(melting water)들이 도장면으로 침투하면서 결빙되어 페인트를 분리시키는 것으로 보고되었다.

실험실에서의 빙마모시험 이후 쇄빙선 Murtaja와 Jermak를 이용하여 실해역 빙판에서 도료들의 마모시험을 수행하였고, 그 결과 Solvent-free epoxy가 가장 우수한 빙마찰 및 빙마모 특성을 가짐을 확인하였다. 그 이후로 Solvent-free epoxy를 주재료하는 극지용 도료가 상용으로 생산되어 빙해역을 운항하는 선박에 도장되고 있다.

Hoffmann(1986), Kivimaa(1922), Liukkonen(1992) 등은 각각 쇄빙선 Polarstern, Uisko, Otso를 이용하여 Solvent-free epoxy로 도장된 선박의 마찰성능을 실해역에서 계측하였으며, 빙압력에 따른 마찰계수 변화에 대해 조사하여 발표하였다.

Sodhi(1995)는 빙해역을 운항하는 선박에 대한 기술을 요약하였는데, Solvent-free epoxy의 문제점으로 부식 가능성을 제기하고 있다. 특히, 선박 프레임의 가장자리에서 외판의 변형으로 인한 균열부나 큰 하중을 받는 선수부 아이스벨트(ice belt) 부분에서 도료의 마모로 인한 부식의 영향을 지적하고 있다. 이는 스테인리스 스틸을 이용하여 해결할 수 있지만 비용적인 측면과 가공성의 문제로 인하여 실제 선박의 선체에 적용하기는 쉽지 않을 것으로 보인다.

최근 국내에서도 극지용 도료를 연구·개발하여 상용품으로 출시하고는 있으나(www.kccworld.co.kr), 그 점유율은 미미한 것으로 판단되며, 해외에서는 비닐에스테르 수지(vinylester resin)를 원재료로 하여 내식성과 강도를 높이는 새로운 형태의 극지용 페인트 개발을 완료하였으나 그 신뢰성은 검증하지 못하고 있다.

극지용 도료 개발 관련 선행연구들에서는 저마찰, 내마모를 가지는 도료의 개발, 실험실 수준에서의 시험, 실해역 실선 시험 등을 통하여 극지용 도료의 상용화를 이끌었다는 점에서 큰 의의가 있을 것이다. 하지만 대형 빙산과의 내충격성능의 확보, 장기적인 내마모성능의 미검증, 그리고 방청도료와의 화학결합의 불가로 인한 선체 및 프로펠러의 부식 가능성은 해결해야 할 과제로 판단된다.

3. 도료의 물성 시험평가법 연구

3.1 선박용 도료 개요

선박용 도료의 주요 기능은 우선 선체 외판을 보호하는 역할이 가장 크다. 바닷물과의 접촉에서 선체 외판의 부식을 방지하고 각종 불순물(기름, 약품 등)에 대한 표면 저항력을 높이는 역할을 한다. 그리고 도료의 색상, 광택 등의 마무리 감을 물체에 부여하여 미관을 주는 역할도 매우 크다. 마지막으로 첨가제를 사용하여 방오 기능, 방균 기능, 발광 기능 등의 특수한 특성을 부여하기도 한다(Lee, 2010).

도료는 크게 수지, 안료, 용제, 첨가제 등을 적절하게 조합하고 혼합하여 제조되어지며, 각 고분자재료의 화학적 특성에 따라 도료의 미세적인 물리적 특성이 결정되게 된다. 특히, 각 재료의 종류, 혼합비 및 경화조건에 따라 그 물성이 달라진다. 또한 크게 도료 원재료 상태, 선박 외판에 도장된 상태(도막), 선박 운항 중 또는 운항 후 도막 상태 등 시간순서에 따라 측정하는 항목이나 측정방법이 달라질 수 있다.

본 연구에서는 일반 선박용 도료에 대한 도장 직후(도막 상태) 물성을 시험평가하는 방법으로 한정하여 자료를 조사하였다. 주로 도료사에서 도료를 개발하는 과정에서 도료의 성능평가를 위한 시험법이 주요한 내용이다. 또한 극지 선박용 도료에 대한 현재까지 연구되어진 물성 시험평가법도 조사하여 기술하고자 한다.

3.2 일반 선박용 도막 물성 시험평가법

일반 선박용 도막에 대한 물성 시험항목은 매우 다양하고 하나의 물성을 계측하는 방법도 다양하게 개발되어 왔다(Tanaka, 2010). 본 연구에서는 도막의 물성 중 선박의 저항과 관련이 깊은 물성에 대한 것으로 한정하여 물성 시험평가법을 정리하고 분석하였다.

도막의 물성 중 선박 저항과 관련된 것은 도막의 표면현상, 부착현상, 열화현상에 의한 요소로 크게 나눌 수 있으며, Table 1에 간략하게 정리하였다.

도막의 마모저항은 도막의 중요한 물성항목 중 하나이며, 상층에 칠해지는 도막의 경우 주로 내마모성과 관련이 있으며, 하층 도막은 연마작업성을 결정하는 연마성과 관련이 있다. 도막의 마모 지배인자로는 하중, 속도, 연마용 입자, 도막의 경도, 도막의 표면 거칠기 등이 있으며, 연마재를 이용하여 연삭시키는 방법으로 연마 횟수에 따른 마모량을 측정하거나 모래를 낙하 또는 분사하여 도막을 파괴시키는 방법들을 사용하고 있다.

도료가 제 기능을 발휘하기 위해서는 피도체와 도막 사이의 부착력이 일정한 수준 이상으로 유지되어야 한다. 도료의 부착력을 감소시키는 원인으로는 도막형성요소, 도막형성과정, 도막의 내부응력, 피도물의 표면 형상, 폭로환경 등이 있으며, 이러한 요소들은 단독으로 영향을 미치기도 하지만 대부분 몇 가지의 요소가 복합적으로 얽혀 영향을 준다. 접착력을 시험하는 방법으로는 도막과 피도물의 계면을 칼을 사용하여 도막을 벗길 때의 저항을 측정하는 방법과 도료를 접착제처럼 2개의 피도물 사이에 바른 후 하나의 인장시험기에서 피도물을 당기면서 박리응력을 계산하여 평가하는 방법 등이 있다.

선박 저항과 관련하여 도막의 특성 중 도막의 결함도(defectability)도 반드시 시험해야 하는 항목이다. 도막에 결함이 생기는 원인으로는 도료 자체 결함, 도장 및 건조 등의 과정 원인, 마지막으로 도장 시스템의 조합이 부적당한 경우 등이 있다. 결함의 종류로는 Table 1과 같이 수직인 면에 도장할 경우 생기는 늘어짐(runs)과 흐름(sags)이 대표적으로 발생한다. 도장 시의 붓자국(brush mark), 도장의 번짐(bleeding), 도장 건조 과정에서의 백화(blushing), 도막 건조 및 경화 시에 잔물결 형상의 주름(wrinkles), 도막 표면에 분화구 모양의 클러스터(cluster)와 크래이터(cratering)도 선박의 마찰저항에 큰 영향을 미치기 때문에 면밀한 주의가 필요하다.

마지막으로 열화현상으로 인한 녹 발생 및 도막의 균열이 생길 수 있기 때문에 도료를 야외 폭로시험장 또는 그와 상응하는 적절한 촉진시험을 통해 도막의 열화성능을 평가해야 한다.

3.3 극지 선박용 도막 물성 시험평가법

극지 선박용 도막의 물성을 시험평가하는 방법은 3.2에서 논의된 일반 선박용 도막의 물성 시험평가법에 기초하고 있으며, 도막 상부면의 거칠기, 극지 운항 시 얼음과의 마찰력, 얼음과의 내마모성, 빙충격성능 및 대빙 부착력 등을 각 도료회사별로 시험되고 있다.

도막면 거칠기의 경우 기본적으로 촉침(stylus)을 이용하여 접촉식 방법으로 도막면의 거칠기를 계측한다. 최근에는 레이저(laser) 방식의 비접촉식 센서를 이용하여 미세한 표면 거칠기를 계측하고 이미지화하여 보고하고 있다. 극지 선박용 도막의 경우 도막 거칠기 크기가 작을 경우 더 우수한 대빙 마찰성능을 보이는 것으로 조사되고 있다.

극지 선박용 도막의 저마찰 성능은 차가운 얼음을 이용한 마찰력 측정과 마찰계수 산정으로 그 성능이 평가된다. 국내외 주요 빙해수조에서는 모형선과 모형얼음 사이의 마찰계수를 조절하기 위한 각 수조만의 시험기법을 가지고 있으며, ITTC (International Towing Tank Conference)에서도 극지운항선박의 성능평가를 위한 표준 빙마찰계수를 권장하고 있다(Cho et al., 2011; ITTC, 1996). 또한 극지용 도료의 빙마찰성능의 평가도 차가운 모형빙을 제조할 수 있는 빙해수조에서 수행되고 있으며(Tan, 2018), 모형선과 모형얼음의 마찰계수 측정법과 유사하게 시험평가되고 있는 것으로 추정할 수 있으나 정확한 시험절차는 보고되지 않고 있다.

극지용 도료의 내마모성 평가와 관련해서 ISO(International Standard Organization, 2016)에서는 연삭 고무휠을 이용한 마모시험을 제안하고 있으며, 각 도료사에서는 Taber 마모시험기에 CS17 등급의 연삭 고무휠을 사용하여 약 1000회 회전시킨 후, 도막의 무게 변화를 통해 마모량과 내마모성을 시험평가하는 것으로 보고된다(Tan, 2018). 하지만 CS17 등급의 연삭 고무휠과 실제 해빙과의 상관도 데이터는 보고되지 않고 있으며, 실제 차가운 얼음을 이용한 빙마모시험 절차의 필요성이 높아지고 있다.

극지용 도료의 내충격성 평가는 ISO(2011)에서 정한 낙하시험을 통해 이루어진다. 원뿔형태의 중량물을 도막 위에 낙하시킨 후 도막의 변형과 균열 등을 검사하게 된다. 균열이 발생할 때까지 낙하높이를 증가시키면서 반복시험이 이루어지고 파괴에너지를 계산하여 극지용 도료의 내충격성을 평가하게 된다.

극지용 도료의 부착성능 평가는 일반 도료의 부착성능 평가와 동일하게 진행되며(ISO, 2016), 극지용 도막 상부면에 원형의 돌리(dolly)를 접착한 후 돌리에 힘을 가하여 도막면에서 분리될 때의 압력을 측정하여 부착력을 계산하고 부착성능을 평가하게 된다.

4. 극지용 도료 빙마찰 및 빙마모 시험법

4.1 극지용 도료 시험시편 준비

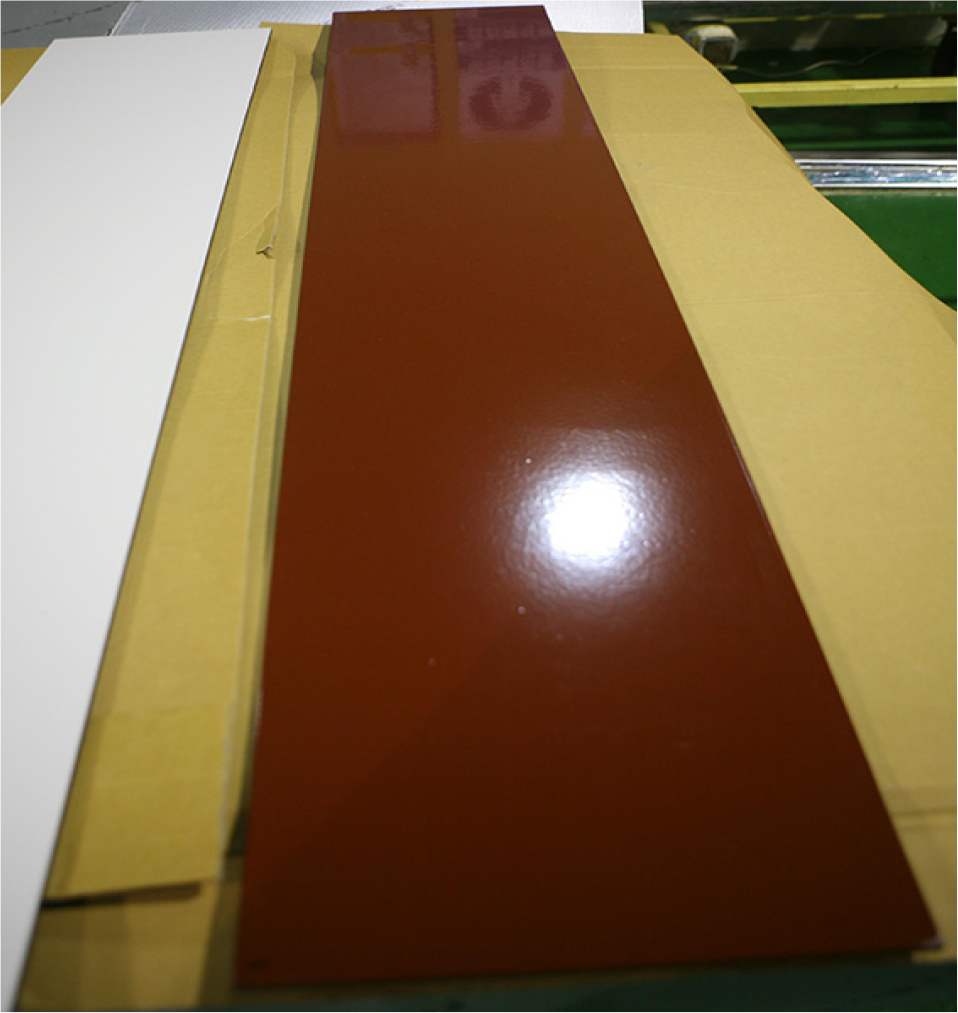

극지용 도료의 빙마찰 및 빙마모 시험을 위하여 2000 mm (length)× 400 mm (width) × 10 mm (thickness) 크기의 철판을 준비하고, 우선적으로 샌드 블라스팅(sand blasting) 처리를 하였다. 상용의 Solvent-free epoxy를 전용 도료사에서 약 500 ㎛ 정도 도포한 후 건조실에서 주의 깊게 건조하였다. 건조가 완료된 후 시험을 위해 비닐커버를 이용하여 보호한 후 이동하였다. KRISO 시험 장소에 도착한 후 비닐커버를 제거한 후 붓자국, 번짐, 균열 등 도막 결함을 체크하였으며, 육안으로 도막 결함이 없음을 확인하였다.

본 연구에서 사용한 극지용 도료는 빨강색 계열의 도료로, 일반 선박용 도료와 다르게 도막면이 단단한 광택 피막을 형성하고 있다. 또한 육안으로 확인하였을 때 빛 반사도와 경도가 일반 도료 대비 큰 것으로 조사되었다. 본 연구에서 사용한 Solvent-free epoxy 도료를 도포한 극지용 도막 시편이 Fig. 1에 나타나 있다.

4.2 빙마찰 및 빙마모 시험용 모형얼음 준비

빙마찰 및 빙마모 시험은 KRISO 빙해수조 모형빙인 기둥형 PG/AD(Propylene Glycol/Aliphatic Detergent) 모형빙을 이용하였다. KRISO 콜드룸에서 기둥형 PG/AD 모형빙판을 우선 만들고, 하나의 모형빙판에서 약 0.2 m × 0.2 m 면적을 가지는 모형얼음을 준비하였다. Fig. 2와 같이 생성된 모형빙판은 두께 및 굽힘강도 오차가 2% 내외로 균일한 물성치를 보이는 것으로 계측되었다(Cho et al., 2013). 시험에 이용한 모형빙의 두께는 약 40mm 정도였으며, 실제로 이용된 모형얼음의 무게를 측정하여 빙마찰계수를 계산하였다. 수동톱에 의해 준비된 모형얼음은 스테인리스 용기에 수조수와 함께 마찰계수 측정 및 마모시험기로 이동하여 물성치 변화를 최소화하도록 유지시켰다.

4.3 빙마찰/빙마모 시험 장비

빙마찰 및 빙마모 시험을 위하여 자체 제작한 시험 장비의 모습이 Fig. 3에 나타나 있다. KRISO 빙해수조에서는 모형빙과 모형선 사이의 마찰계수 측정을 위해 관련 기술을 지속적으로 개발하고 있으며(Cho et al., 2011), 본 연구에서는 계측거리 및 수직하중 용량을 향상시켜 새롭게 장비를 업그레이드시켰다. 빙마찰시험 뿐만 아니라 빙마모시험도 수행할 수 있도록 기구부분을 보강하였다.

본 장비의 주요 사양은 Table 2에 기술하였다. 마찰력 측정 장비의 구동 거리는 데이터의 신뢰성에 큰 영향을 미치는 것으로, 최대 구동거리 2,000 mm는 마찰력 측정에 충분한 거리이며, 전세계적으로도 가장 큰 계측거리를 가진다. 구동속도는 저속 영역인 0.001 m/s 속도부터 0.9 m/s까지 다양하게 구동할 수 있으며, 본 시험에서는 0.3 m/s로 이동속도를 고정하여 빙마찰 및 빙마모시험을 진행하였다. 가벼운 하중의 경우 무게추를 사용하여 수직하중을 인가할 수 있으며, 최대 1,000 kg의 수직하중은 전기모터와 센서를 사용하여 정확하게 눌러줄 수 있다. 수직하중의 용량에 따라 마찰력 센서를 선택해서 사용할 수 있도록 센서부를 구성하였고, 모든 모터의 구동과 센서의 데이터 처리는 컴퓨터에서 처리될 수 있도록 제작하였다.

4.4 도막 표면 거칠기 계측 장비

얼음과 다른 재료와의 빙마찰 및 빙마모 현상에서 재료의 표면 거칠기는 매우 중요한 영향인자이다. 일반적으로 거칠기가 클수록 큰 마찰력을 가지며, 반대로 거칠기가 작을수록 마찰력과 마찰계수의 값은 작아지는 경향을 보인다. 빙마모가 진행되면서 극지용 도료의 도막 표면 거칠기를 계측하기 위하여 Mitutoyo SJ-210(ISO1997)을 이용하였다(Fig. 4). 도막 거칠기 계측 길이(λc)는 0.8 mm, 계측 구간 수 N은 5로 설정하여, 1회 계측 시 총 4.0 mm 이송거리를 가지도록 계측하였다.

도막의 표면 거칠기는 빙마모 시험 전과 각 단계 마모 시험 도중에 측정하여 총 5회 측정하였다. 각 단계에서는 임의의 총 50 포인트에서 거칠기를 측정하여 평균처리하여 거칠기 값을 산정하였다. 임의의 총 50개 포인트는 실제로 마찰이 일어난 도막표면의 거칠기 변화를 최대한 반영하기 위해 길이방향(x)과 폭방향(y)에서 임시 표시를 통해 선정되었다. 즉, Fig. 4의 시편 측면에 얼음과의 마모가 일어나는 부분으로 한정해서 길이방향(x)으로 총 10개의 측정위치를 개략적으로 표시하고, 폭방향(y)으로는 도막 상부에 플라스틱 자를 이용하여 총 5개의 거칠기 측정 위치를 선정하여 총 50개 포인트에서 거칠기를 측정하였다. 거칠기 계측장비의 프루브(prove)가 매우 가늘고 뾰족하기 때문에 실제로 동일한 포인트를 매 단계마다 측정하기도 사실상 불가능하기 때문에 위의 방법을 이용하여 임의의 포인트를 계측하였다.

4.5 시험 절차

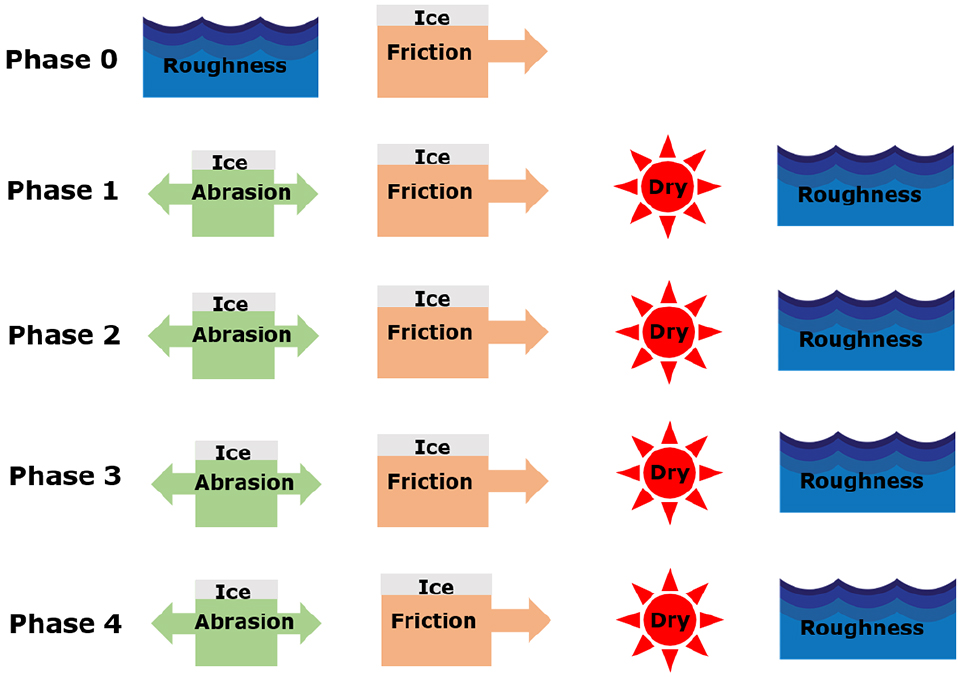

3.3절에서와 기술한 바와 같이 극지용 도료에 대한 빙마찰 및 빙마모성능을 평가하기 위한 표준화된 규정이나 절차는 보고되지 않고 있다. 주요 빙해수조에서는 얼음과의 마찰계수 측정과 보정절차를 통해 빙성능 해석에 사용하고 있다. 하지만 선박 모형은 목재로 만들기 때문에 철판에 도장되는 실제 극지용 도료가 아니다. 따라서 본 연구에서는 철판에 도장된 극지용 도료의 빙마찰 및 빙마모성능 평가를 위하여 Fig. 5와 같은 절차를 개발하였다.

본격적인 마찰 및 마모시험 전에 육안검사 및 사진촬영을 통해 도막의 이상유무를 확인한 후 도막의 초기 거칠기를 계측하였다. 도막의 거칠기는 빙마모가 일어나는 전 영역에서 균일하게 계측해야 하며, 계측 시 도막면이 최대한 손상이 가지 않도록 주의를 기울여야 한다. 또한 거칠기에 따른 마찰 및 마모 메커니즘 분석을 위하여 길이방향과 폭방향 모두 거칠기를 계측하였다.

초기 거칠기 계측 후 초기 도막 상태에서의 마찰계수를 측정해야 한다. 얼음과의 마찰계수 측정 전 도막면 상부에 분무기를 이용하여 청수 약 50 ml를 골고루 분사시켜 준다(cho et al., 2011). 마찰 시험에 이용한 얼음은 얼음 상부면으로 한정하였으며, 수직하중은 약 10 kg의 무게추를 이용하여 인가하였다. 총 3회 왕복 마찰을 발생시켜 정속구간에서 운동마찰력을 계산하고 평균처리하여 마찰계수를 산정한다(Phase 0).

마찰계수 측정 후 바로 얼음과의 100회 왕복 마모시험(약 3 km 얼음 접촉 거리)을 수행하였다. 이때 준비된 얼음은 상부면으로 50회 왕복 마모시험을 수행한 후 바닥면으로 교체하여 동일하게 50회 왕복 마모시험을 수행하였다. 또한 마찰시험 시에 도막면 위에 충분히 물이 생성되기 때문에 마모시험에서는 분사기로 물을 분사하지 않았다. 마찰시험과 마찬가지로 수직하중은 10 kg의 무게추를 이용하였다.

총 100회 마모시험 완료 후 새로운 얼음으로 교체하여 초기 상태에서의 마찰시험과의 비교를 위해 마찰시험을 수행한다. 이때 이전의 마모시험에서 윤활조건이 구현되었기 때문에 물을 분사하지 않았다.

얼음을 이용한 빙마모 및 빙마찰 시험 후 도막 위에 얼음이 녹은 물이 존재하기 때문에 1~2일 정도 완전히 자연건조시킨다. 이는 물이 존재한 상태에서는 거칠기 계측을 수행할 수 없기 때문이다.

도막면 건조 후 초기 거칠기 계측과 동일한 방법으로 총 50개 포인트에서 거칠기를 측정하여 Phase 1 단계를 종료한다. 그 이후 동일하게 Phase 2, 3, 4 단계로 확장하여 시험을 수행한다. 모든 시험은 대기온도 +3 ~ -1 ℃ 상태에서 수행하였다. 본 연구에서는 시험 시간 및 비용의 한계로 인하여 총 Phase 4 단계까지만 빙마찰 및 빙마모 시험이 수행되었다.

5. 시험 결과 및 분석

5.1 마모에 따른 도막면 변화

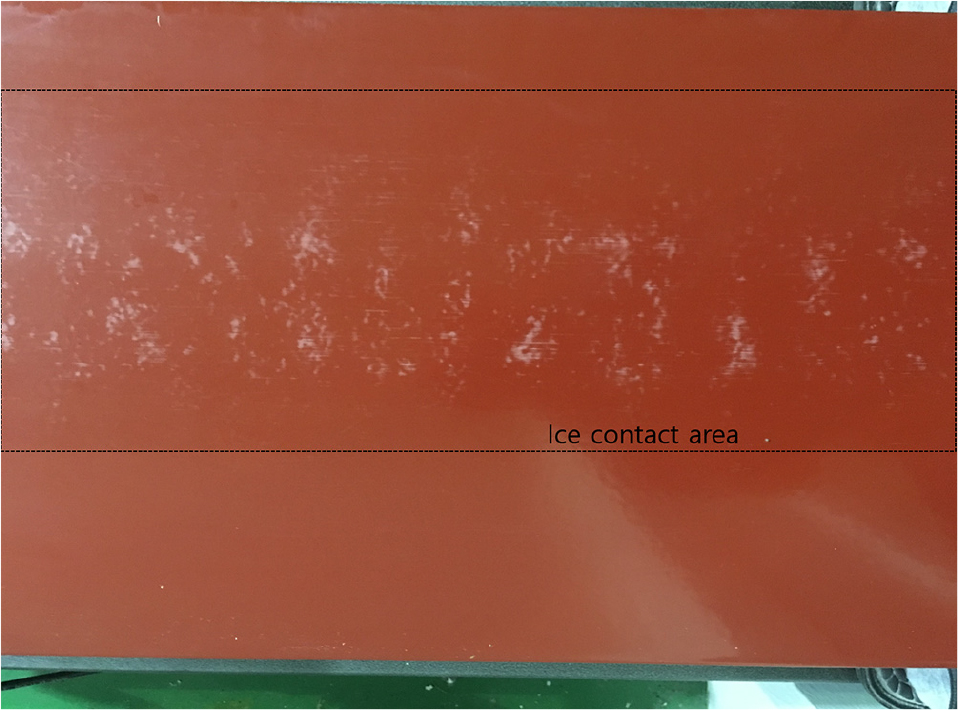

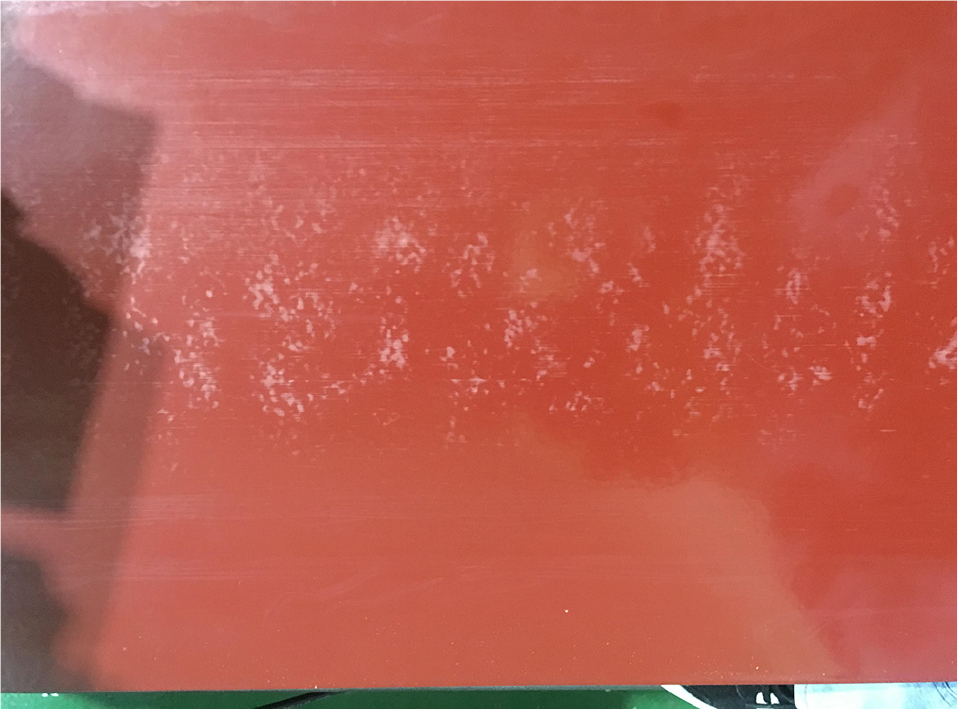

빙마모에 따른 극지용 도료의 도막면 변화를 Fig. 6, 7, 8, 9에 도시하였다. Phase 1 종료 후에는 도막면 상부에 약 30 mm 길이의 가느다란 스크래치가 국소 위치에 생성됨을 확인하였다. Phase 2 종료 후에는 스크래치의 수가 더욱 늘어났으며, 약 5 mm × 5 mm 정도 면적이 살짝 벗겨지는 현상이 처음으로 관측되었다(Fig. 7). Phase 3 종료 후에는 스크래치는 얼음과의 마찰면 양쪽 끝부분에 일부 생성되고, 대신 중앙에 집중되어 있던 스크래치들의 도막이 벗겨져서 흰색 계열로 완전하게 변화한 것을 볼 수 있었다(Fig. 8). Phase 4 종료 후에는 벗겨지는 면적이 일부 더 증가하였으나 Phase 3 종료 후와 거의 유사한 도막면 패턴을 유지하고 있었다.

얼음과의 마모거리 및 마모시간이 증가함에 따라 육안으로 도막면의 변화를 확인할 수 있었으며, 도막면이 변화함에 따라 도막면의 거칠기가 변화하고 다시 얼음과의 마찰계수도 변화하는 것으로 추정할 수 있었다.

5.2 마모에 따른 거칠기 변화

Table 3에는 표면거칠기 주요파라미터들의 정의를 나타내었다. 거칠기의 진폭 특성을 나타내는 Ra, Rq 파라미터와 거칠기의 높이 특성을 나타내는 Rsk(왜도), Rku(첨도)가 정의되어 있으며, 거칠기의 길이방향(x) 특성을 나타내는 RSm 파라미터들을 나타내었다.

Table 4, 5에서는 얼음과의 마모 거리가 증가함에 따른 도막 시편의 길이방향(x)과 폭방향(y)에서의 표면 거칠기 측정 결과를 나타내고 있다. 마모가 진행되면서 표면 거칠기의 다양한 파라미터들이 변화하고 있음을 확인할 수 있다. 진폭 파라미터들은 마모가 진행될수록 더 커지는 경향을 보이고 있으며, Rsk 값은 0값 근처에서 변화를 하는 것으로 계측되었다. Rku 값은 전체적으로 증가하나 일부 마모거리에 따라 감소하는 경우도 발생하였다. RSm 값도 마모기리에 따라 일정한 경향을 보이지는 않았다. 또한 얼음과의 마모에 따른 마찰계수는 단순하게 하나의 요인에 의해 영향을 받는 것이 아니라, 표면거칠기의 다양한 파라미터들에 의해 지배되며 매우 복잡한 거동을 보이게 된다.

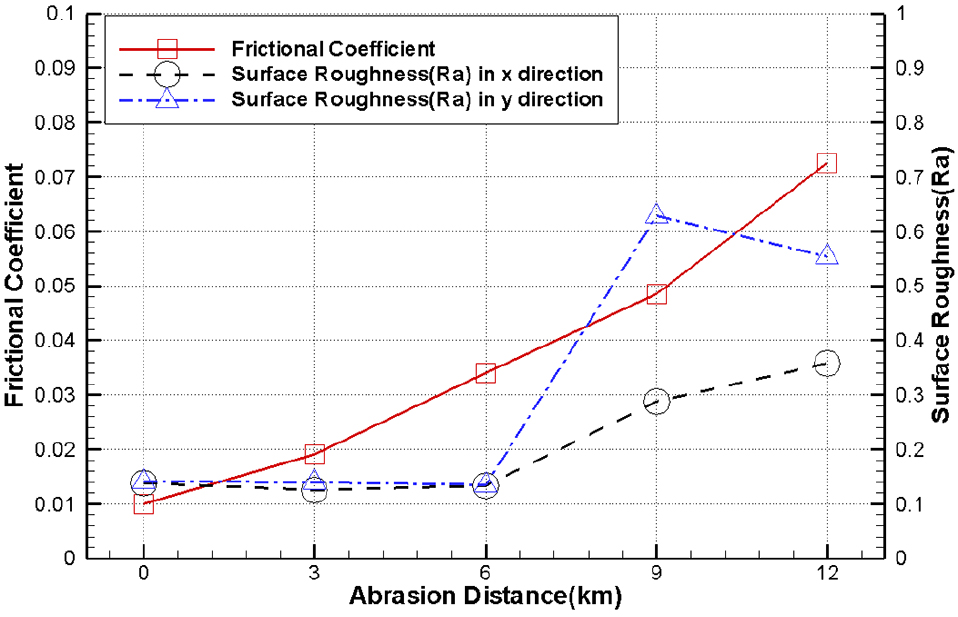

Figure 10은 마모거리 증가에 따른 거칠기 파라미터 중 고도파라미터(amplitude parameter)인 Ra의 길이방향과 폭방향에서의 변화를 보여주고 있다. 또한 마모거리 증가에 따른 마찰계수의 변화를 함께 도시하였다. Rq는 Ra와 상관성이 매우 크기 때문에 별도로 표시하지 않았다.

마모거리가 증가할수록 선형적으로 마찰계수는 커지는 반면에 Ra의 값은 Phase 2까지는 큰 변화가 없다가 Phase 3부터 증가하는 경향을 보이고 있다. 이는 초기 도막상태에서 진폭파라미터 단독으로 마찰계수에 영향을 미치지 않음을 말해준다. 하지만 얼음과의 마모가 진행될수록 도막의 진폭파라미터는 일정시간 이후 가파르게 증가하는 경향을 보이며, 그로인해 마찰계수도 영향을 받아 일정부분 마찰계수 증가폭이 커짐을 알 수 있다. 또한 얼음과의 마모작용에 의해 길이방향보다는 폭방향에서 더 큰 고도파라미터들이 변화하는 것을 확인할 수 있다. 특히, 이 값들은 Phase 3 이후 급격한 증가를 보이고 있으며, 마모에 따른 도막면의 사진촬영 결과와도 경향성이 일치하는 것으로 계측되었다.

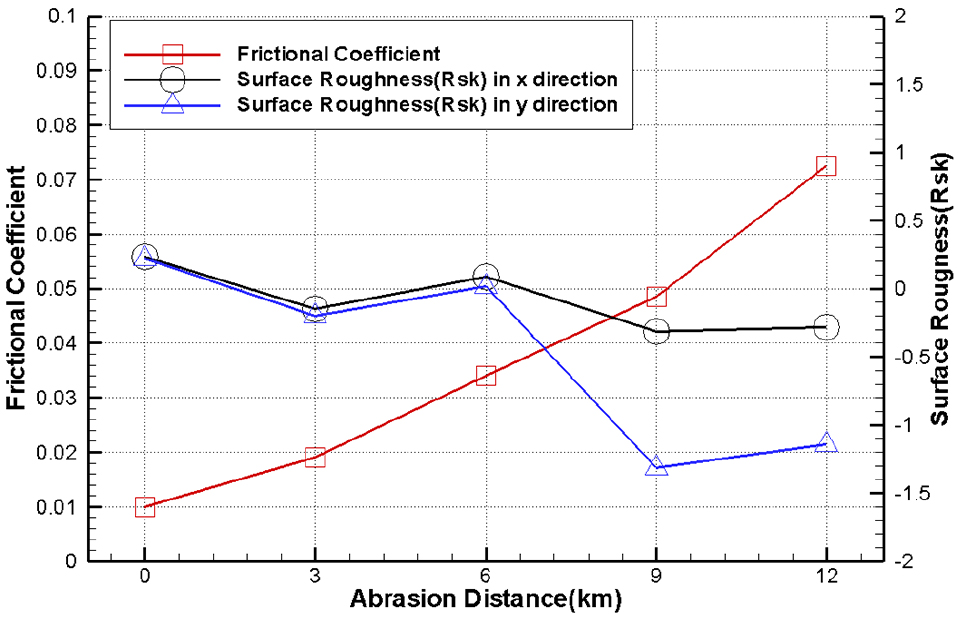

Figure 11에는 마모가 진행하면서 곡선높이특성파라미터(height characteristics parameter) 중 Rsk 값의 변화를 마찰계수와 함께 도시하였다. 얼음과의 마모가 진행되면서 전체적으로 그 값이 양(+)에서 음(-)의 값이 변화하는 것을 알 수 있다. 이는 표면거칠기 곡선의 확률밀도함수가 평균선 아래에 위치해 있다가 점점 위로 올라오고 있음을 알 수 있으며, 표면거칠기 곡선의 왜곡정도가 바뀌어 마찰계수에 영향을 줄 수 있음을 말해준다. 또한 고도파라미터 Ra와 마찬가지로 폭방향에서 더 크게 변화가 발생하는 것으로 계측되었다.

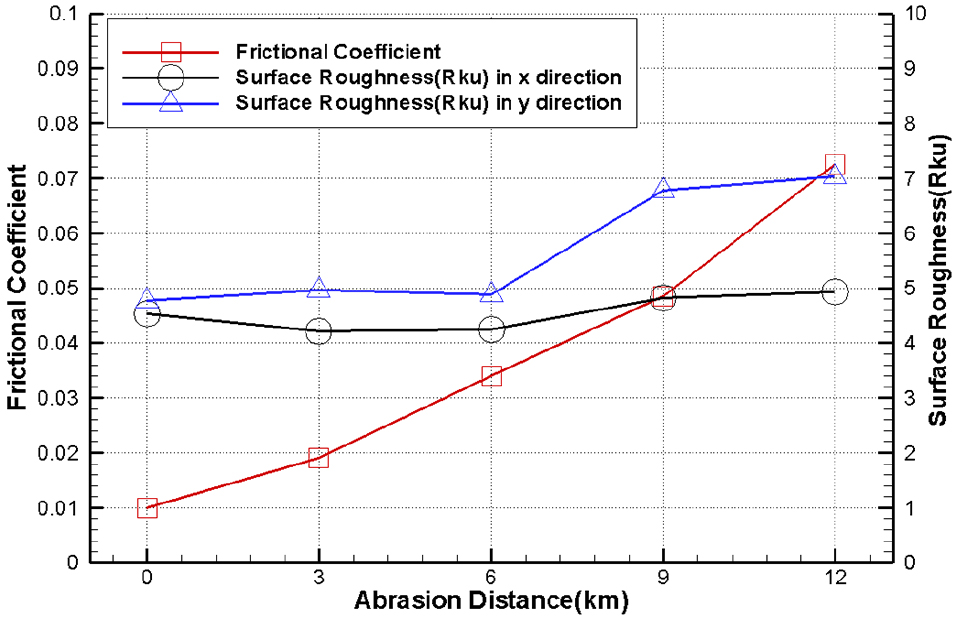

Figure 12에서는 곡선높이특성파라미터 중 표면거칠기 곡선의 첨도(뾰족한 정도)를 마모거리에 따라 도시하였다. Rku 값은 기준 첨도(kurtosis)값인 3보다 전체적으로 크게 계측되었으며, 고도파라미터의 값과 유사하게 Phase 3 이후 약간 크게 변화된 것을 확인하였다. 이는 첨도가 커지면서 표면 날카로움이 더욱 커져 빙마찰에 악영향을 미쳤을 거라고 판단된다. 역시나 폭방향에서 더 크게 첨도가 증가한 것을 확인할 수 있다.

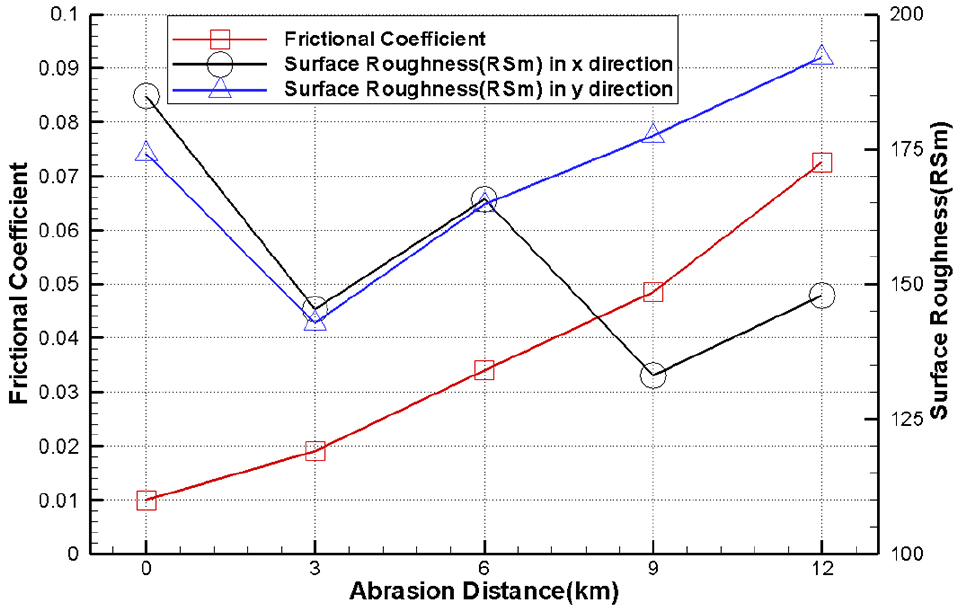

마모거리가 증가하면서 길이방향 거리파라미터(spacing parameter)인 RSm의 변화를 Fig. 13에 도시하였다. 초기 마모단계에서 길이방향과 폭방향 모두에서 그 값이 크게 감소하였으며 마모거리가 더 증가했을 경우 길이방향과 폭방향에서 약간 다른 경향을 보이는 것으로 계측되었다. 도막의 초기 마모에 큰 영향을 미친 것으로 볼 수도 있지만, 전체적으로 정확한 상관관계를 보여주고 있지는 못한 것으로 판단된다.

5.3 마모에 따른 마찰계수 변화

마찰계수는 수직항력과 마찰력의 비례관계를 나타내는 무차원수로서, 맞닿은 두 표면 사이의 마찰 정도를 뜻한다. 본 실험에서수직항력은 무게추의 무게에 고무패드와 얼음의 무게를 더하여 계산하였으며, 마찰력은 마찰력 센서에서 계측된 값을 이용하였다.

Figure 10, 11, 12, 13에 나타나듯이, 얼음과의 마모가 증가하면서 마찰계수는 선형적으로 증가하는 것으로 나타났다. 이는 Fig. 6, 7, 8, 9에서 나타났듯이 비록 극지용 도막이더라도 얼음과 접촉하면서 점점 도막면에 손상이 발생하고 점점 그 범위가 커짐에 따른 것으로 판단된다. 더불어 각 단계에서 손상된 도막면의 거칠기 데이터 값을 통해 마찰계수와의 상관성을 유추할 수 있으며, 그 결과로 거칠기 데이터 중 Ra, Rq, Rsk, Rku 등이 복합적으로 마찰계수에 영향을 미치는 것으로 파악된다. 얼음과의 마찰 및 마모에 의해 고도파라미터 Ra와 곡선높이파라미터 Rku는 점차 증가하지만, 다른 곡선높이파라미터인 Rsk는 기준값 0을 기준으로 마모조건에 따라 값이 변화할 수 있으며, 또한 거리파라미터인 RSm도 얼음과의 마모조건에 따라 크게 변화할 수 있음을 알 수 있다.

6. 결 론

본 연구에서는 극지 운항 선박 및 해양구조물에 도장되는 극지용 도료의 빙마찰 및 빙마모 메커니즘 파악하기 위해 세계최초로 시험기법을 개발하고 빙마모에 따른 마찰계수 변화를 계측하여 분석하였다. 새로운 시험법 개발을 위하여 실제 철판에 상용의 극지용 도료를 실제와 유사한 방법으로 도장하고, 차가운 모형얼음을 이용하여 빙마모 이벤트를 발생시켰다. 또한 도장면 사진 촬영, 도장면 거칠기 계측, 정밀한 마찰력 측정을 통하여 빙마모에 따른 빙마찰계수의 변화를 계측하고 그 상관성에 대해 분석을 수행하였다. 빙마모가 진행되면서 도막면의 손상으로 인하여 거칠기가 변하고 거칠기 파라미터들이 변화하면서 빙마찰계수에 크게 영향을 미치는 것으로 판단된다.

비록 실제 해역과 달리 완전 면-면 접촉 방법으로 빙마찰 및 빙마모 이벤트를 발생시켰지만 초기 빙마찰계수에서 12 km 거리의 빙마모가 진행되면서 급속도로 빙마찰력 및 빙마찰계수가 증가함을 확인하였다. 이는 극지를 운항하는 선박의 입장에서 빙마찰저항의 급격한 증가를 가져올 수 있으며, 선체 손상의 원인이 될 수 있는 중요한 이슈로 판단된다. 이는 1970년대 개발된 극지용 도료의 내마모성능 평가가 아직 정확히 검증되지 않았으며, 체계적인 빙마찰 및 빙마모시험의 부재를 의미한다.

더불어 최근 극지용 도료의 내부식성 강화, 큰 빙산과의 충돌에 대비한 내충격성 향상, 침해성 수중생물용 방오성능 확보, 선속 증가에 따른 저마찰성능 향상의 요구가 높아지는 시점에서 관련 시험법의 체계적인 개발이 필요하고 지속적인 연구가 필요한 것으로 판단된다.

Acknowledgments

본 연구는 한국해양과학기술원 선박해양플랜트연구소 주요과제인 “선박의 빙해역 저항성능 고도화 및 위치유지성능 시험평가 기반구축(PES3230)”과 대우조선해양(주) 연구 “빙해선박용 도료의 빙마찰 특성평가(PSS0550)”의 지원으로 수행되었으며, 연구비 지원에 감사드립니다.

References

-

Cho, S., Chun, E., Yoo, C., Jeong, S., & Lee., C., 2011. The measuring methodology of friction coefficient between ice and ship hull. Journal of the Society of Naval Architects of Korea, 47(6), pp.363-367.

[https://doi.org/10.3744/SNAK.2011.48.4.363]

-

Cho, S., Joeng, S., Ha, J. & Kang, K., 2013. An experimental study on generation and measurement method of EG/AD model ice at cold room for improvement of its properties. Journal of the Society of Naval Architects of Korea, 50(6), pp.421-427.

[https://doi.org/10.3744/SNAK.2013.50.6.414]

-

Cho, S., & Lee, S., 2015. A prediction method of ice breaking resistance using a multiple regression analysis. International Journal of Naval Architecture and Ocean Engineering, 2015(7), pp.708-719.

[https://doi.org/10.1515/ijnaoe-2015-0050]

- Hoffmann, L., 1986. Eisstossbelastung und Reibungkräfte auf Eisdruckmesstaschen. Hamburgische Schiffbauversuchsanstalt und Germanisches Lloyd, pp.6.1-6.17.

- ITTC, 1996. Final report and recommendations to the 22nd ITTC. The Performance in Ice-Covered Waters Committee of 21st ITTC.

- ISO, 2011. Paints and varnishes- Rapid-deformation tests. ISO 6272-2.

- ISO, 2016. Paints and varnishes- Determination of resistance to abrasion. ISO 7784-2.

- Kashteljan, V., Poznyak, I., & Ryvlin, A., 1968. Ice resistance to motion of a ship. Sudostroyeniye. Leningrad.

- Kivimaa, S, 1992. Full-scale trials on hull resistance and now ice load in level ice on board the cutter M.S. Uisko. The 3rd International Conference on Ice Technology, Cambridge, USA.

- Lee, J., 2010. History and flow of ship painting. Bulletin of the Society of Naval Architects of Korea, 47(2), pp.59-67.

- Liukkonen, S, 1992. Theoretical approach to physical modelling of kinetic friction between ice and ship. The 11th International Conference on Offshore Mechanics and Arctic Engineering, Calgary, Canada.

- Mäkinen, E., Lahti, A., & Rimppi, M., 1975. Influence of friction on ice resistance. search for low friction surfaces. The Society of Naval Architects and Marine Engineers(Icetech 75), Montreal, Canada.

- Mäkinen, E., Liukkonen, S., Nortala-Hoikkanen, A., & Harjula, A., 1994. Friction and hull coatings in ice operations. The Society of Naval Architects and Marine Engineers(Icetech 94), Calgary, Canada.

- Sodhi, D., 1995. Northern sea route reconnaissance study. CRREL Report 95-17.

- Tan, I., 2018. Marathon IQ2 The smoothest & Toughest Ice Resistance Coating. Jotun Customer Presentation.

- Tanaka, T., 1992. Physical properties and evaluation method of paints. The Society of Adhesion and Interface, Korea.

- Vance, G., 1975. A scaling system for ships modelled in ice. The Society of Naval Architects and Marine Engineers(Icetech 75), Montreal, Canada.