이미지 분석을 통한 메탄올 이중 연료 추진선 연료 저장 탱크에 적용된 징크 도장 성능 평가 방법 기초 연구

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

This study presents a method for evaluating the performance of zinc coating on methanol dual-fuel ship fuel tanks using image analysis. Methanol, a promising fuel with minimal environmental impact, is highly corrosive, necessitating the implementation of effective coating solutions.The experiment involved tensile tests on zinc-coated specimens at displacements of 3mm, 5mm, 10mm, 20mm, and 30mm, in addition to salt spray, microscopic crack inspections and Image analysis. Image analysis was employed to reduce evaluator bias and quantify damage patterns. The results demonstrated that, up to 10mm displacement, no significant damage was observed; however, cracking was evident at 20mm and above. A 10% failure threshold for coating performance was proposed.This method offers a reliable approach to assessing zinc coating durability in methanol-fueled ships and can be applied to other marine coatings.

Keywords:

Image analysis, Methanol dual fuel ship, Zinc coating, Coating performance evaluation키워드:

이미지 분석, 메탄올 이중 연료 추진선, 아연 도금 코팅, 도장 성능 평가1. 서 론

신규 친환경 연료를 활용한 선박 개발에서는 신기술, 가격, 안전 및 연료 공급 수요의 안정성과 같은 다양한 고려 사항이 중요한 역할을 한다. 화물 운송을 담당하는 선박에서 메인 연료의 변화로 인한 영향 중 직접적인 부분은 연료 저장 탱크 또는 추진 유형의 변화에서 가장 크게 나타난다. 연료 저장 탱크와 추진 유형의 변경은 선박의 선체 구조의 수정이 필요하며, 화물 운송을 담당하는 선박의 특징을 고려 했을 때, 화물 공간의 손실을 최소화하는 것이 중요하다. 최근 조선 기술의 발전은 IMO(International Maritime Organization)의 온실가스 규제에 부합하기 위해 친환경 대체 연료의 적용에 중점을 두고 있다. 현재의 친환경 연료 추진 시스템은 액화천연가스(LNG) 및 액화 석유가스(LPG)를 사용하는 친환경 연료 추진 시스템의 채택이 주목받았다. 하지만 저탄소 배출 연료인 LNG/LPG 연료는 액화를 위해 저온 유지가 필요하고, 무탄소 배출을 지향하는 IMO의 규제로 인해, 무탄소 연료인 메탄올, 암모니아 연료는 실온에서 저장할 수 있는 특성으로 미래의 친환경 추진 선박으로 돋보일 것으로 예측된다. 상온에서 보관할 수 있는 다른 연료인 암모니아와 비교해 메탄올 연료는 상대적으로 낮은 독성을 가진 장점이 있다. 그로 인해 메탄올 연료는 다른 연료에 비해 안전성이 우수한 연료로 주목받지만, 동시에 고 부식성인 단점이 있어 저장 시 주의가 필요하다. 기존의 메탄올 이중 연료 추진선의 연료 저장 탱크는 고가의 스테인리스 스틸(SUS 316L)에 특수 코팅을 적용하고 선체 내부에 연료를 저장했다.

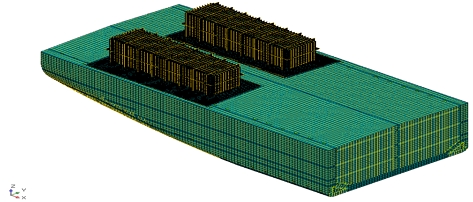

본 연구에 사용하는 메탄올 이중 연료 추진선의 연료 저장 탱크는 일반 상선 선체에 주로 사용되는 선급 승인 구조용 스틸에(AH32) 아연 도금 코팅(zinc coating)이 적용된 일반적인 직사각형 연료 저장 탱크를 선박의 데크(deck) 상단에 Fig. 1과 같이 전략적으로 배치하여 가격 경쟁력을 높이고 화물 공간의 손실을 최소화하고자 한다. 그러나 연료 저장 탱크를 데크 상단에 위치시키면 운영 중에 발생하는 호깅(hogging) 및 새깅(sagging)과 같은 다양한 운동으로 인해 선체의 각 부재에 굽힘 모멘트 및 인장 및 압축력이 작용한다.

또한 선체에 고정된 탱크의 외부 온도 변화로 인해 다양한 외부 힘이 작용한다. 건조 후 취성에 더욱 취약해지는 아연 도금 코팅의 특성으로 인해 데크 상단에 있는 연료 저장 탱크는 장기간에 걸쳐 물리적 외부 힘과 진동을 견딜 수 있는 내구성이 필요하며, 아연 도금 코팅의 성능 평가 및 내구성 검증이 필요하다.

도막의 성능을 검증하기 위한 관련 선행 연구들을 조사하였다. Shon et al (2012)은 에폭시 코팅(epoxy coating)된 카본 스틸의 내식성을 평가하였으며, 광학 3D 현미경을 사용하여 처리된 표면의 성능을 평가하였다. Lee (2009)는 표면처리 후 도장 시간 차이에 따른 모재의 도장 성능 평가를 진행하였으며, 촉진 열화 과정에 따른 열화 상태를 비교하였다. Jannat (2020)은 플라즈마아크 열 분무 공정을 사용하여 Al 코팅 및 Zn 코팅의 성능을 평가하였다. Al 코팅이 Zn 코팅에 비해 접착력이 더 높음을 확인하였으며, 주사 전자 현미경(SEM)을 통해 Zn 코팅의 결함/기공을 확인하는 방법을 확인하였다. Kang et al (2016)은 금속 용사에 사용되는 금속 재료의 종류 및 용사 두께의 변화에 따른 내식성을 평가하였으며 부식 전위 및 부식 전류 밀도 측정을 통한 내식성 비교를 하였다. Chung (2021)은 용접 중 부식 방지 및 기공 방지 성능을 평가한 실험 결과, 각 샘플의 녹 발생 속도와 기공 형성 경향을 수식으로 정량화하였으며, 이를 바탕으로 부식 방지와 기공 방지 능력을 고려한 최적의 숍 프라이머 선택 기준이 새롭게 개발되었다. Park et al (2023)은 노후 함정의 강재의 기계적 특성을 신강재와 비교 분석한 결과, 노화의 영향은 미미했으며, 부식 방지의 중요성을 확인하였다.

선행 연구는 내식성을 평가하는 방법과 코팅의 결함을 평가하는 방법이 보편적으로 검사자의 판독에 많은 영향을 받았지만, 본 연구에서는 검사자의 판독 능력의 오차를 줄이기 위해 이미지 분석을 이용하여 도장 성능 평가를 진행하였다.

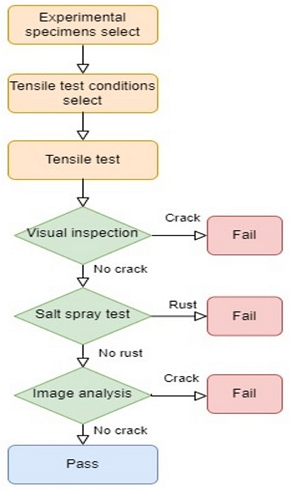

검사 방법은 Fig. 2와 같은 순서로 도장 성능 평가를 진행한 후. 평가의 내용은 선박 구조 설계의 기준인 항복강도 구간에서 재료의 변위를 측정하여, 선급(DNV) 및 도료 제조사의 입회하에 시험편의 변위 기준으로 인장시험을 진행하고, ISO 9227을 참고하여 염수 분무 시험(salt spray test)를 수행하였다. 시험이 끝난 후 육안검사로 식별하기 어려운 도막의 미세 균열을 확인하기 위해 광학 현미경을 활용한 균열 검사를 진행하였다. 추후 검사자의 판독 능력의 오차를 줄이기 위해 이미지 분석 프로그램을 이용하여 도막의 파손 정도를 수치화하였다. 또한 수치화된 데이터와 균열 검사 결과를 비교하여, 도장성능평가에 활용할 수 있는 도장 성능 기준(failure criteria)을 제안하였다.

2. 시험 준비

2.1 시편 선정

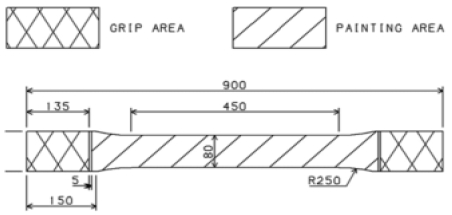

본 연구의 대상인 메탄올 이중 연료 추진선 연료 저장 탱크의 도막 건전성을 확인하기 위하여 인장시험을 진행하였다. 메탄올 연료 저장 탱크의 구조 강도가 허용응력에 거의 근접함에 따라, AH32 강재의 항복응력에 상응하는 하중 상태에서도 온전한 도장 성능을 유지하는지를 평가 기준으로 설정하였다. 인장 시험편은 ASTM E8 E8M Standard Specimen(dog born type)을 참고하였다.

일반 인장시험과 달리 도장이 적용되어야 하는 본 시험의 게이지 영역(gage section)의 특수성으로 인해 표준시험편(standard specimen) 치수의 배율을 증가시켜 시편의 설계를 완료하였다(Fig. 3).

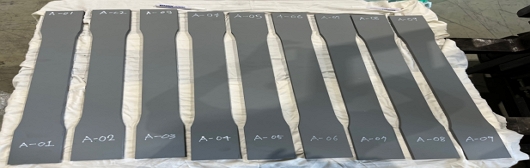

시험편의 재료는 메탄올 연료 저장 탱크에 사용하려 하는 AH32 재료를 사용 (σy=315MPa) 하였으며, 레이저 절단 및 블라스팅(blasting) 작업을 거쳐 아연 도금 코팅을 100마이크론의 두께로 도장 비교 업체 A, B, C사 각각 9개씩 도장 하여 가공하였으며(Fig. 4), 회사별로 7개 시험편에 대하여 도장성능평가를 진행하였고 2개는 예비 시험편으로 분류하였다.

A, B, C사 도장 시료의 초기 게이지 영역 단면적을 측정하기 위해 버니어 캘리퍼스를 사용하여 세 부위를 측정한 후, 평균을 계산하여 폭(width), 두께(thickness)를 기재하였으며, 시험편들에 대하여 측정한 단면적 결과는 Table 1과 같다.

2.2 시험 장비

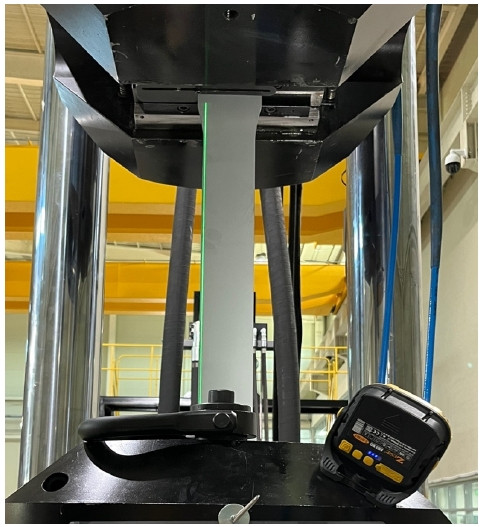

가공된 시편의 게이지 영역 부분에 도장 되어야 하는 시험편의 특성으로 인해 시험편의 크기가 커져, 국립목포대학교 해양케이블 시험연구센터(SURF R&D center)가 보유한 MTS 2.5MN UTM (universal test machine)을 사용하였으며(Fig. 5), 장비의 스펙은 Table 2에 보이는 것과 같다.

2.3 시험 조건

시험 장비의 제어모드(control mode)는 변위 제어와 하중 제어, 변형률 제어 등이 있으며 안정적인 시험의 진행을 위해 변위 제어 방법을 사용하였다. 그에 따라 사전시험(pretest)을 진행하여, 메탄올 연료 저장 탱크의 설계 고려 응력인 항복강도(σy=315MPa)를 기준으로 응력 대비 변위(3mm)를 측정하였다.

최소 3mm의 변위부터 시작하여, 3mm, 5mm, 10mm, 20mm, 30mm의 변위로 인장시험을 진행하였다. 시험 속도는 동적 효과를 제거하고 도막의 파손 경과를 계측하기 위하여 분당 1mm의 속도의 변위 제어로 하중을 인가하였으며, 최종 시험 조건은 Table 3과 같이 설정하였다.

3. 도장 성능 시험 방법

3.1 도장 시료 인장 시험

도장 성능 시험의 1단계로 도장 시료 인장시험은 Table 4에 보이는 절차로 수행하였다. Fig. 6은 시험편 설치 후 시험 전 초기 상태의 도장 표면이며, Fig. 7은 시험편을 설치한 전체 사진(overview)이다.

3.2 염수 분무 시험

ASTM B117–16 (Standard practice for operating salt spary test)와 ISO-9227 (salt spray test)를 참고하여 도장 시험편의 인장시험을 진행한 후 Table 5에 보여지는 절차에 따라 염수 분무 시험을 진행하였다. 염수 분무 시험을 진행하는 이유는 인장시험에 의해 아연 도금 코팅에 미세 균열이 발생했다고 가정했을 때, 소금물이 닿게 되면 코팅표면에 녹이 발생하여 확인된다면 도장 성능 평가 기준이 되기 때문이다.

3.3 육안검사

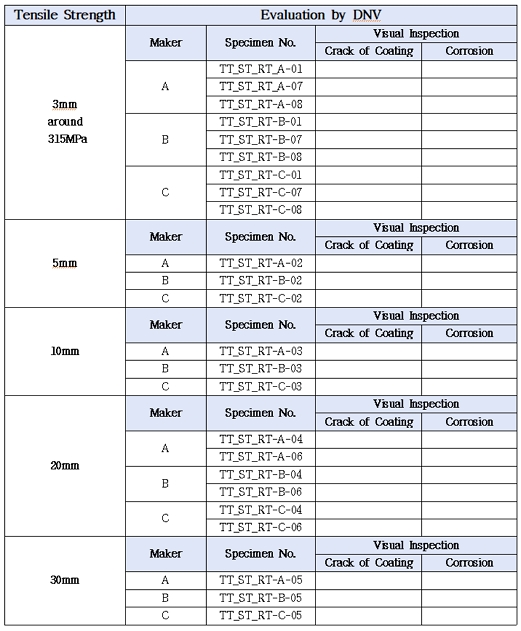

염수 분무 시험 진행 후, 각 도료 제조사의 품질 담당자들과 선급(DNV) 검사관의 입회하에 육안검사를 진행하였다. Fig. 8에 보여지는 것과 같이 검사지에 도막 균열 및 도막의 들뜸 현상이나, 녹 발생의 진행 상태를 육안으로 검사한 결과를 기록하여 도장 성능 평가에 활용하였다.

3.4 미세 균열 검사

국립목포대학교 해양케이블시험연구센터가 보유한 광학 현미경 장비인 Leica M80 광학 현미경(Fig. 9)과 I-SOLUTION 사의 현미경 측정 소프트웨어를 사용하여 미세 균열 검사를 진행하였다. 시험 전 초기 상태 도장 시료의 게이지 영역 부분을 현미경으로 계측하고, 하중을 인가한 후 도장 시험편의 게이지 영역 부분을 광학 현미경으로 계측하여, 육안으로 계측 불가한 미세 균열을 검사하였다.

육안검사의 경우 전문가의 경험치에 의해 검사와 판단이 진행되기 때문에 검사를 도장전문가가 진행해야 한다는 단점이 있다. 하지만 광학 현미경을 이용한 검사의 경우 비전문가가 검사를 진행해도 도막 균열을 정확하게 발견하고 도장 성능 판단을 내릴 수 있는 장점이 있다.

4. 도장 성능 평가 결과

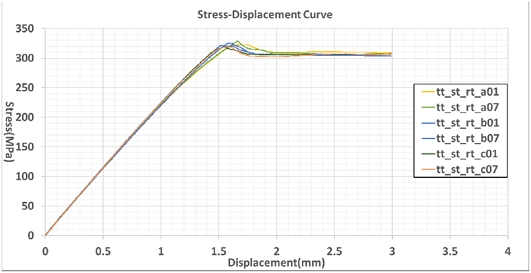

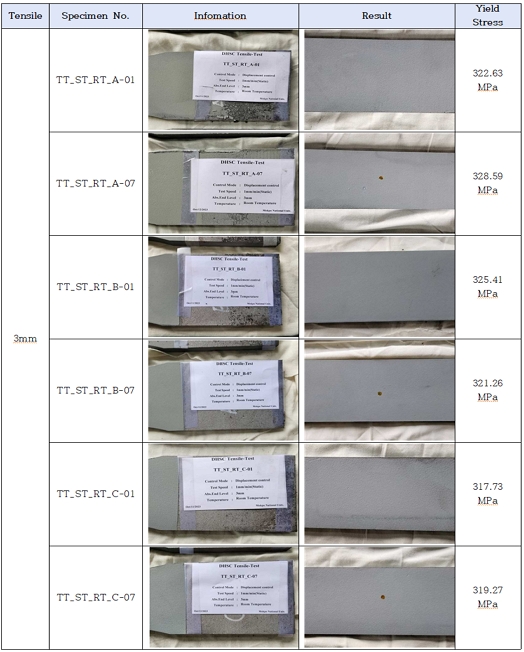

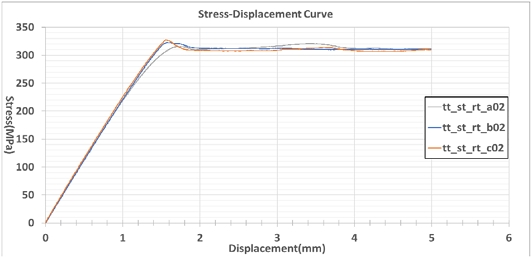

4.1 3mm 변위 인장시험 결과

A, B, C 각각 2개씩 총 6개의 시료로 3mm 변위의 인장시험을 실시하였으며, 응력-변위 선도(Fig. 10)와 시험 결과(Fig. 11)를 얻었다. 결과 부분(Fig. 11)의 사진 검사 결과에 따르면, 3mm 변위에서 도장 면의 균열이나 들뜸 현상은 관찰되지 않았다.

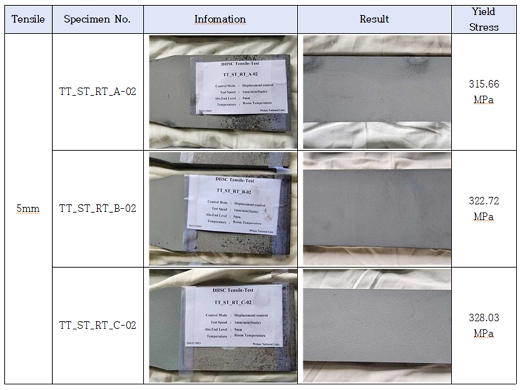

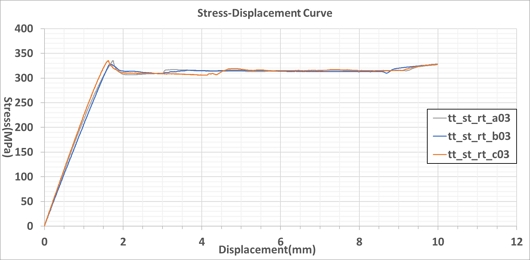

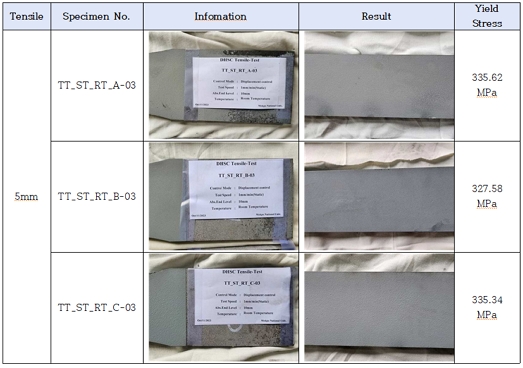

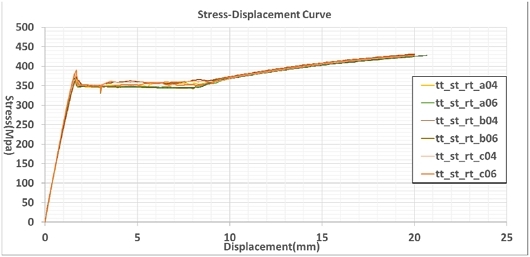

4.2 5mm 변위 인장시험 결과

A, B, C 각각 1개씩 총 3개의 시료로 5mm 변위의 인장시험을 실시하였으며, 응력-변위 선도(Fig. 12)와 시험 결과(Fig. 13)를 얻었다. 결과 부분(Fig. 13)의 사진 검사 결과에 따르면, 5mm 변위에서는 도장 면의 균열이나 들뜸 현상은 관찰되지 않았다.

4.3 10mm 변위 인장시험 결과

A, B, C 각각 1개씩 총 3개의 시료로 10mm 변위의 인장시험을 진행하였으며, 응력-변위 선도(Fig. 14)와 시험 결과(Fig. 15)를 얻었다. 결과 부분(Fig. 15)의 사진 검사 결과에 따르면, 10mm 변위에서는 도장 면의 균열이나 들뜸 현상은 관찰되지 않았다.

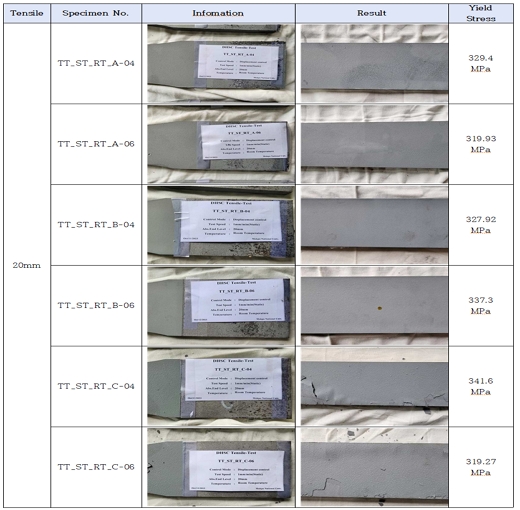

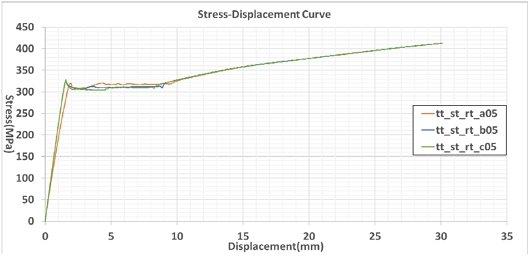

4.4 20mm 변위 인장시험 결과

A, B, C 각각 2개씩 총 6개의 시료로 20mm 변위의 인장시험을 진행하였으며, 응력-변위 선도(Fig. 16)와 시험 결과(Fig. 17)를 얻었다. 결과 부분(Fig. 16)의 사진 검사 결과에 따르면, 20mm 변위에서 C사의 2개 도장 면에서 심한 균열과 들뜸이 발생하였다.

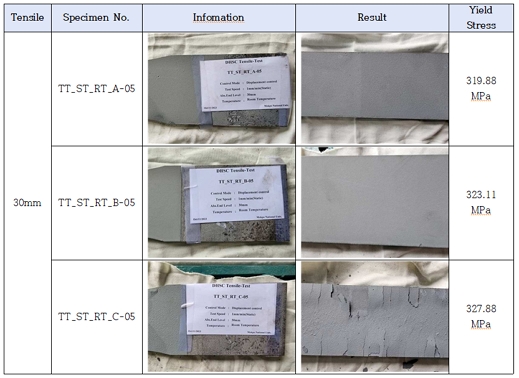

4.5 30mm 변위 인장시험 결과

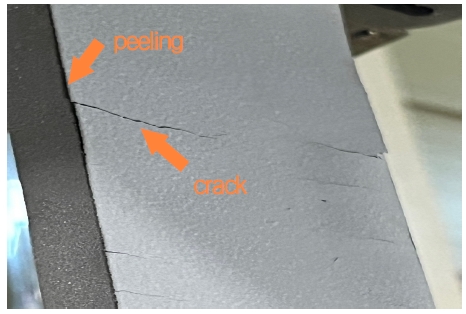

A, B, C 각각 1개씩 총 3개의 시료로 30mm 변위의 인장시험을 진행하였으며, 응력-변위 선도(Fig. 18)와 시험 결과(Fig. 19)를 얻었다. 결과 부분(Fig. 19)의 사진 검사 결과에 따르면, 30mm 변위에서는 C사의 1개 도장 면에서 심한 균열과 들뜸(Fig. 20)이 발생하였다. 인장시험 결과로 20, 30mm에서 균열 및 들뜸이 발생 된 C사의 도장은 불합격 판정을 내렸다.

4.6 염수 분무 시험 결과

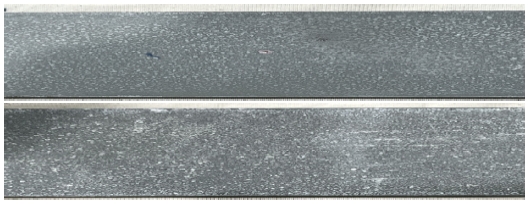

염수 분무 시험을 진행한 후 육안검사를 실시한 결과, 보이는 녹은 발견 되지 않았다(Fig. 21). 그 이유는 균열이 발생하더라도, 아연 도금 코팅의 특성인 희생양극 방식으로 인해 아연이 모재 대신 산화하여 녹이 발생하지 않는 도장 방법이기 때문이다.

본 시험에서는 5시간 동안 염수를 분무하였지만, 추후 시험에는 소금 용액에 노출하는 시간을 늘려 신뢰성을 보완하고자 한다.

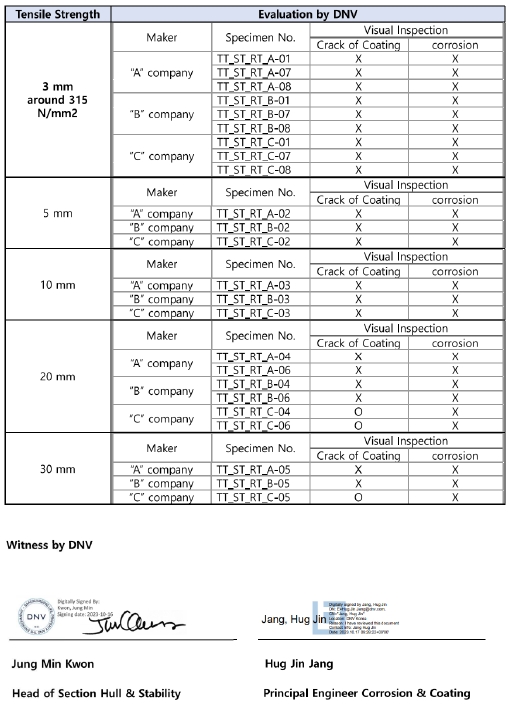

4.7 육안검사 결과

선급 검사관의 입회하에 미세 균열, 녹 등을 육안검사 실시 후, 시험 인증서(Fig. 22)를 발급하여 검사의 신뢰성을 높였다.

4.8 광학 현미경을 이용한 미세 균열 검사 결과

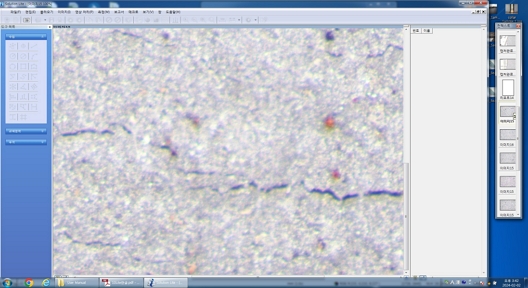

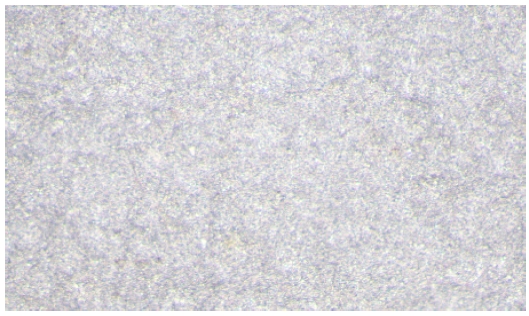

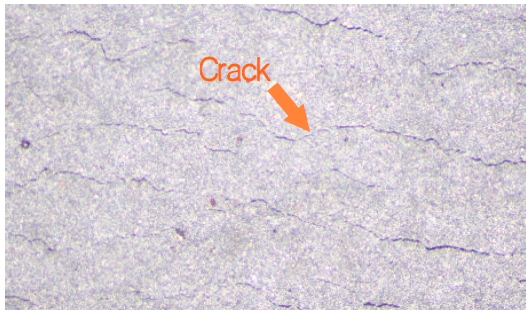

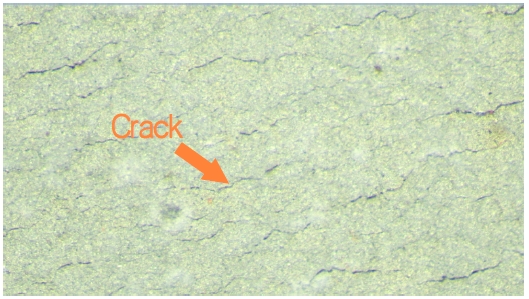

기본적으로 광학 현미경 세트의 I-SOLUTION 소프트웨어(Fig. 23)를 통해 64배율로 확대하여 검사를 진행하였다. 인장시험이 진행되지 않은 시편의 게이지 영역(Fig. 24)과 인장시험 진행 후의 시편의 게이지 영역(Fig. 25)을 비교하여 균열을 발견했다.

4.9 이미지 분석

광학 현미경을 이용한 미세 균열 검사 도장성능평가는 검사자의 사진 판독 능력에 따라 합격/불합격을 판단하지만, 검사자에 대한 오류를 줄이고 아연 도금 코팅의 성능을 평가하기 위해서는 표면 손상이나 균열 여부를 정확하게 분석할 필요가 있다.

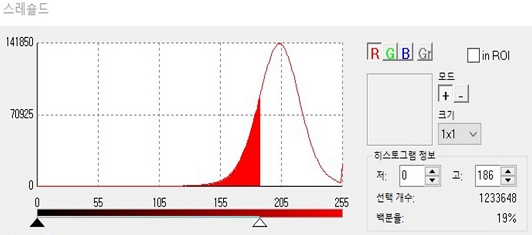

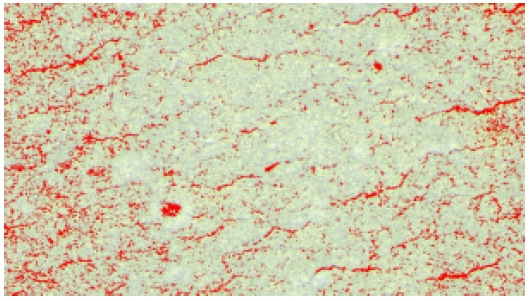

이를 위해 표면 균열 및 손상을 정량적으로 분석하기 위해 이미지 데이터를 수집하였다. 수집된 이미지는 수동 스레숄드 (Manual threshold) 프로그램(Fig. 26)을 사용하여 도막의 균열과 손상 패턴을 정량적으로 분석하였다.

이 프로그램은 이미지 내에서 도막 손상 부위를 정확하게 구분하고 그 면적을 계산하는 데 활용되었다.

수동 스레숄드 프로그램의 기본 원리는 이미지 내의 물체와 배경을 임계점에 따라 자동 분류하여 0 또는 1로 픽셀값을 재설정하여, 백분율로 픽셀의 개수를 비율로 나타내는 것이 기본 원리이다. 하지만, 임계점이 너무 커지면 모든 픽셀을 오류로 분류하는 문제가 생기고, 임계점이 너무 작으면 미세 균열을 측정하지 못하는 문제가 생기게 되므로 임계점 선정이 매우 중요하다. 본 연구에서 사용된 임계점은 관찰된 미세 균열 및 손상 정도를 기준으로 광학 현미경 검사 중 육안으로 균열이 명확하게 보이는 20mm 테스트 샘플에서 수동으로 조정하여 결정되었으며, 임계점은 모든 샘플에 동일하게 적용하였다.

광학 현미경으로 수집한 이미지 데이터를 수동 스레숄드 프로그램을 사용하여 분석하였다(Fig. 27). 아연 도금 코팅의 균열이 발생한 흑색 영역을 적색으로 반전시켜 균열 발생 비율을 백분율로 측정하였다(Fig. 28). 도막의 결함이나 패임에 따라 백분율 측정에서 오차가 발생할 수 있어, 인장시험을 진행하지 않은 시료를 이미지 분석하였으며, 시료의 분석 결과 4%의 오차를 선정하였다. 또한, 광학현미경을 통한 육안검사를 통한 균열의 존재 여부를 비교하여 측정 오차를 고려한 도장 성능 기준을 설정하였다.

C사의 20mm 및 30mm 변위에서 육안검사로 균열이 확인되었지만, 광학 현미경 검사를 통해 다른 시료에서 육안검사로 발견하지 못한 미세 균열도 추가로 확인되었다. 이미지 분석을 진행하여 표면 균열과 손상을 정량적으로 평가함으로써 검사자의 사진 판독 오류를 줄이고, 손상 부위를 정확히 계산하였다. 분석 결과로는 도막의 결함과 패임으로 인한 오류는 약 4%였으며. 현미경 검사 결과의 육안검사 결과와 이미지 분석의 결과의 교차 분석을 진행하여 합격/불합격을 나누는 10%의 도장 성능 기준을 결정하게 되었다.

5. 결 론

본 연구에서는 메탄올 이중연료 추진 선박의 연료 저장 탱크 설계를 위한 시험 절차를 개발하였으며, 시험 하중은 항복강도(315MPa)를 기준으로 결정하였다. 도막의 특성을 고려하여 변위 제어 방식을 사용하였으며, 도장 성능 평가를 위한 ASTM이나 ISO 표준이 없는 상황에서 아연 도금 코팅 페인트에 대한 기초 연구를 진행하였고, 이미지 분석을 접목한 평가 방법을 도입하였다.

테스트는 3mm, 5mm, 10mm, 20mm, 30mm의 변위를 적용한 후 염수 분무 테스트를 진행했으며 육안검사, 광학 현미경 및 이미지 분석을 통해 코팅 상태를 평가하였다. 결과는 항복강도 기준에 해당하는 3mm 변위에서는 균열이 발생하지 않았으나, 20mm 이상의 변위에서는 균열이 발생한 것으로 나타났다.

정확한 균열 발생 변위를 정확히 파악하기 위해 10mm에서 20mm 사이의 추가 테스트가 필요하다. I-SOLUTION 소프트웨어의 수동 스레숄드 프로그램을 사용한 이미지 분석은 기존의 육안검사보다 더 정확하고 일관된 결과를 보여 10%의 도장 성능 평가 기준을 제안하였다. 이 방법으로 제공되는 정량적 분석은 기존의 육안검사보다 신뢰할 수 있는 결론을 도출하였다. 본 연구 결과는 메탄올 이중연료 추진 선박의 수주를 확보하고 다른 코팅 성능 평가에도 활용될 수 있다.

Acknowledgments

본 과제(결과물)는 2024년도 교육부의 재원으로 한국연구재단의 지원을 받아 수행된 지자체-대학 협력기반 지역혁신 사업의 결과입니다. (재단 과제관리번호 : 광주전남플랫폼 2021RIS-002)

이 논문은 2024년도 정부(산업통상자원부)의 재원으로 한국산업기술진흥원의 지원을 받아 수행된 연구임(P0017006, 2024년 산업혁신인재성장지원사업)

본 논문(저서)은 2024 국립목포대학교 글로컬대학 지원에 의하여 연구되었음.

References

-

Chung, S.W. and Hyun, J.H., 2021. Methodological approach of evaluation on prefabrication primers for steel structures, International Journal of Naval Architecture and Ocean Engineering, 13, pp.707-717.

[https://doi.org/10.1016/j.ijnaoe.2021.09.001]

- Jannat, A.R., and Lee, H.S., 2020. Anti corrosive performance of Al and Zn coatings deposited by plasma ArcThermal spray process in artificial ocean water, The Korea Institute of Building Construction, 20(2), pp.52-53.

-

Kang, M.S., Eom, S.H., Cho, Y.C., Ahn, J.W., Kim, S.S. and Lee, J.B., 2016. An electrochemical evaluation of the corrosion properties of the steel with the type and the thickness of metallizing coatings, The Korean Institute of Resources Recycling, 25(3), 2016, pp.55-62.

[https://doi.org/10.7844/kirr.2016.25.3.55]

- Lee, C.Y., OK, C.K., and Lee, K.J., 2009. Effect of time interval between surface preparation and coating application to anticorrosive performance, Korean Society of Civil Engineers, 2009(10), pp.3196-3199.

-

Lee, D.H., Park, J.H. and Shon, M.Y., 2012. Effect of surface pretreatment on the corrosion resistance of epoxy-coated carbon steel, Corrosion Science and Technology, 11(5), pp.165-172.

[https://doi.org/10.14773/cst.2012.11.5.165]

-

Park, S.H., Jang, Y.S., Lee, S.M., Cho, S.R., Jeon, S.S., Hwang, J.Y. and Baek, N.K., 2023. Mechanical properties assessment of steels obtained from an aged naval ship. ournal of the Society of Naval Architects of Korea, 60(2), pp.65-75.

[https://doi.org/10.3744/SNAK.2023.60.2.65]