선박장비의 상태 점검을 위한 4족보행로봇용 경량 매니퓰레이터 설계

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

In order to inspect the main equipment of ships, condition inspection methods using quadruped walking robots that can overcome various obstacles is being actively researched. However, quadruped robots have a limited pay-load capacity due to torque limitations in their joints, and as a result, it is necessary to secure a lightweight manipulator that can carry equipment for inspection. In this paper, the mechanism of lightweight manipulator for a quadruped walking robot was derived by analyzing its working space, and the motor requirements were determined through manipulator path generation and mechanism dynamics analysis using multi-body dynamics simulations with MATLAB Robotics and ADAMS software. Finally, experimental verification was conducted through a manipulator prototype. The procedures of this study will be useful in designing a manipulator to control buttons and knobs of main equipment.

Keywords:

Ship equipments, Condition monitoring, Lighteweight manipulator, Inspection robot, Multi-body dynamics키워드:

선박 장비, 상태 점검, 경량 매니퓰레이터, 검사 로봇, 다물체동역학1. 서 론

항해 중인 선박의 선상 검사는 선박의 안정적인 항해를 위해 수행하는 정기적인 활동이다. 선박 혹은 선내의 장비들이 예기치 않게 중단되면 승무원의 안전에 문제가 생기고 많은 비용손실이 발생할 가능성이 크기 때문에 선박 장비의 상태를 모니터링하고, 적절한 시점에 보수 및 대처가 필요하다. 하지만 지속적이고 연속적으로 선박 장비를 모니터링하고 결함을 식별하기 위해서는 고가의 센서 및 계측 시스템이 필요하고, 일부 장비의 경우 노후화되어, 상태를 디지털 신호로 변환하기에는 한계가 있다. 이로인해, 선박의 장비가 탑재한 아날로그 게이지 및 인디케이터를 시각적으로 검사하고 누유 및 누설 상태를 점검할 수 있는 로봇 및 자동화 연구가 활발히 진행되고 있다. Francisco Bonnin-Pascual은 선박의 육안 검사에 사용할 수 있는 로봇플랫폼을 조사하였으며 이미지를 통한 균열 및 부식 감지 컴퓨터 비전 알고리즘의 접근 방향을 제안하였다 (BONNIN-PASCUAL Francisco; ORTIZ, Alberto, 2019). Markus Eich는 선박 선체검사를 위한 등반 로봇을 설계하고 제어하는 연구를 진행하였다 (Eich and Vögele, 2011). Thomas Koch는 INCASS(Inspection Capabilities for enhanced Ship Safety) 프로젝트에서 개발된 선박 구조 검사용 자기 크롤러(crawler)와 공중 플랫폼의 로봇 시스템을 분석하고 센서 데이터 수집, 결함 감지를 위한 이미지 분석을 진행하였다. 또한 센서 데이터를 수집 및 처리하여 중앙 시스템에 전달해 빅데이터 처리하는 방법에 관한 연구를 진행하였다 (Koch et al., 2016).

최근에는 이동형 로봇플랫폼과 인간의 팔과 유사한 동작을 제공하는 기계적인 장치인 매니퓰레이터를 이용하여 선박의 장비들을 점검 및 유지보수하기 위한 연구가 활발히 진행되고 있다. 선박에 탑재되는 로봇 매니퓰레이터는 선박의 움직임에 따라 제어 성능에 영향을 받는다. Pal J.From 과 Jan T.Gravdahl는 로봇 매니퓰레이터를 선박에 적용하기 위해 선박의 모션을 예측하고 선박의 예측 모션을 기반으로 최적의 경로를 찾는 접근 방식을 제안하였다. 이후 9 자유도의 로봇을 사용해 5개의 관절은 실제 선박의 모션을 생성하는데 사용하고 나머지 4개의 관절은 매니퓰레이터 모션 계획에 사용해 실험을 진행하였다. 실험을 통해 선박의 모션이 매니퓰레이터의 제어 및 동작 계획에 심각한 문제를 야기한다는 것을 확인하였다 (From at al., 2011).

복잡한 형상의 선체 틈새에 존재하는 오염유기체를 청소하기 어려운 문제를 해결하기 위해 Park은 유압식 다관절 로봇팔이 있는 자율 청소 로봇을 사용하는 것을 제안하였다. 하지만 청소가능한 면적과 방법에 한계점이 존재하였으며, 6자유도로 도달할 수 없는 틈새영역은 청소하기 어려웠다. 또한 6자유도 제어에 어려움이 있었으며 회전 관절로 구성된 로봇 팔의 경우 로봇 본체에 가까운 관절에서 충돌이 발생할 가능성이 있다는 한계가 있었다 (Park et al., 2023). Wenyu Zuo는 로봇이 무거운 문을 열 수 없어 수밀문 내부의 장비를 점검하기 힘들다는 한계를 극복하기 위한 연구를 진행하였다. 수밀문의 독특한 구조 때문에 고정 구성요소와 맞물려 한 방향으로의 움직임을 방지하거나 완전히 억제하는 이동식 레버인 폴(pawl) 메커니즘으로 구성된 개방 도구를 설계하였으며, 이를 매니퓰레이터에 적용 및 실험하였다 (Zuo et al., 2021).

로봇플랫폼은 보행 방식에 따라서 다양한 종류로 구분할 수 있다. 보행 로봇플랫폼은 복잡한 지형, 위험한 환경에서 자유롭게 이동할 수 있어 운용의 자유도가 높은 장점이 있다. 보행 로봇플랫폼 중 4개의 다리로 이동하는 보행 로봇은 2개, 6개의 다리에 비해 제어 설계 및 유지관리가 쉽다는 장점이 있다. 이러한 장점으로 4족 보행 로봇은 지속적으로 활발하게 연구되고 있다. Biswal은 현재의 4족 보행 로봇의 운동, 구조설계, 보행 및 액추에이터에 대해 분석을 진행하여 미래의 4족 보행 로봇의 발전 방향을 제안하였다. (Biswal and Mohanty, 2021) Chai는 4족 로봇 개발에 관한 조사를 진행하였으며 4족 보행 로봇이 장애물과 구덩이를 쉽게 통과할 수 있고 측면제약 없이 전 방향 운동을 달성할 수 있으며 발과 몸통을 분리함으로 능동적인 진동 분리가 가능하다는 장점을 소개하였으며 향후 4족 보행 로봇의 연구 방향에 대해 제안하였다 (Chai et al., 2022). Gehring는 해상 플랫폼에서의 4족 보행 로봇을 이용한 무인 검사작업에 관한 연구를 ANYbotics사의 4족 보행 로봇을 이용해 진행하였고 로봇의 다리로 다양한 장애물을 극복하고, 좁은 통로를 통과할 수 있으며, 시각적, 열적, 청각적 관점에서 환경을 관찰할 수 있고 4족 보행 로봇에 부착된 매니퓰레이터에 검사 센서를 통합하면 적용범위가 더욱 확대될 수 있다고 주장하였다 (Gehring et al., 2021). 운항 중인 선박과 같은 불안정한 환경은 4족 보행 로봇의 안정성에 영향을 끼칠 수 있다. 이에 Iqbal은 불안정한 건물, 운항 중인 선박, 항공기와 같은 움직이는 동적 플랫폼에서 4족 보행 로봇의 이동 안정성과 견고성을 보장하는 제어 접근방식을 제안하였고 수평방향으로 움직이며 동시에 앞뒤로 기울어지는 피칭 동작을 하는 동적 플랫폼에서 4족 보행 로봇이 안정적으로 이동할 수 있는 것을 실험적으로 입증하였다 (Iqbal et al., 2020). 이러한 4족 보행 로봇의 뛰어난 운용 안정성과 자유도로 선박 장비의 상태 검사와 생산 자동화 분야에 4족 보행 로봇을 활용하고자 하는 시도가 활발히 진행되고 있다. 하지만, 4족 로봇플랫폼의 경우 회전 관절부를 통해 하중을 지지하기 때문에 낮은 최대 페이로드를 가진다. 따라서, 선박 장비의 점검 및 유지보수를 위한 점검용 광학카메라의 모션과 그리퍼 등을 부착하여 움직이기 위한 매니퓰레이터의 장착이 제한된다. Eamon Barrett는 4족보행 로봇인 HyQReal에 장착하기 위한 5자유도 경량 로봇 매니퓰레이터인 IIT-INAIL을 설계하고 실제 환경에서 원격 제어하는 연구를 진행하였다. 이 연구에서는 매니퓰레이터의 링크(link)를 알루미늄으로 제작하였고 3D 프린팅을 이용해 ABS 플라스틱 커버를 부착하였다. 또한 FEM을 통해 링크의 강성과 하중지지력을 검증하였다 (Barrett et al., 2021). Carmine Dario Bellicoso는 무인 항공기에 탑재하기 위한 5 자유도 경량 매니퓰레이터를 D-H 파라미터(Denavit-Hartenberg parameter)를 이용해 모델링하였고 경량화를 위해 FEM분석을 진행 후 벌집 구조의 형태로 제작하였다. 3D 프린팅을 이용해 매니퓰레이터의 부품을 아크릴 재질로 제작하였다. 하지만, 본 매니퓰레이터는 말단효과부(end-effector)를 운용하기 위한 매니퓰레이터의 토크 출력이 작다는 한계가 있다 (Bellicoso et al., 2015).

본 연구에서는 4족 보행 로봇플랫폼의 최대 적재량을 만족하고 선박 장비의 점검을 위한 자세 요구조건을 만족시키는 경량형 매니퓰레이터를 개발하였다. 이를 위해서 4족 보행 로봇을 이용한 점검 대상 선박 장비의 점검창 관측 요구도(자세 및 거리)를 정량화하였으며, 관측 요구도를 만족시키는 기구구조를 도출하였다. 이후, 오픈 매니퓰레이터 기반의 매니퓰레이터 형상 설계를 진행하고, 다물체 동역학 모델링을 MATLAB Robotics toolbox를 이용해 구현하였다. 다물체 동역학 모델은 실제 장비를 점검하기 위한 매니퓰레이터 경로생성 및 자세 유지를 위한 토크 값 계산에 활용되었으며, 계산한 토크 값을 이용해 관절부 모터를 선정하였다. 최종적으로 3D 프린팅으로 제작한 매니퓰레이터를 활용하여 본 연구에서 구현한 설계변수에 대한 검증 및 성능을 검증하였다. 본 논문의 2장에서는 매니퓰레이터 기구구조를 정의하기 위한 선박 장비 점검 요구도를 정량화 하였으며, 3장에서는 매니퓰레이터 기구구조 설계방법을 소개하고, 4장에서는 관절 모터 토크 요구도 산출을 위한 매니퓰레이터 경로생성 및 기구동역학 해석 결과를 분석한다. 5장에서는 제작한 매니퓰레이터 검증 내용을 다룬다.

본 연구에서 개발한 경량형 매니퓰레이터는 4족 보행 로봇에 탑재 가능한 형태로, 협소한 위치와 위험한 환경에 노출되어있는 선박 주요 장비의 육안점검이 가능하도록 할 것이며, 본 연구의 경량형 매니퓰레이터 설계 및 해석 절차는 MATLAB의 robotics toolbox를 사용하여 매니퓰레이터 제어를 위한 경로계획과 모션토크 해석이 동시에 진행되며 경로계획에 용이하고 빠른 속도로 모션토크 해석이 가능하다는 장점이 있다. 또한 선정한 말단효과부(end-effector) 혹은 목적에 맞는 최적의 매니퓰레이터 설계에 용이하여 다양한 목적에 맞는 추가적인 매니퓰레이터 개발이 가능할 것이다.

2. 매니퓰레이터 요구도 및 기구구조

2.1 대상 장비 관측창에 따른 요구도 분석

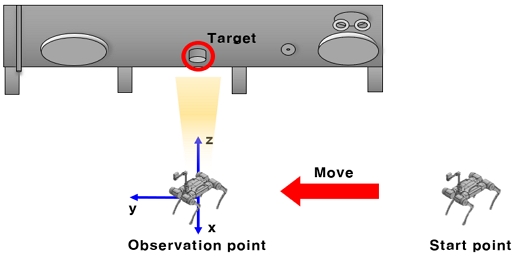

본 연구에서 4족 보행 로봇은 선박 내 주요 장비의 11개 점검창에 대한 모니터링을 목표로 한다. 각 장비의 3차원 형상 모델을 바탕으로 11개의 점검창의 위치와 점검하기 위한 모바일 로봇플랫폼의 위치를 거리정보로 정량화하였다. Fig. 1과 같이 로봇플랫폼이 이동을 시작하는 지점을 시작 기준점으로 설정하고 대상 장비의 점검창을 모니터링하기 위한 로봇플랫폼의 위치를 관측 기준점으로 설정해 로봇플랫폼이 이동해야 하는 거리를 정리하였다. 이후 관측 기준점으로부터 확인해야 하는 점검창의 사이를 관측 거리로 정의하였고 로봇플랫폼의 높이를 제외한 매니퓰레이터의 하단 베이스(base)로부터 대상 장비의 점검창 사이의 높이를 관측 높이로 정의하고 Table 1과 같이 정리하였다.

대상 장비의 점검창을 광학카메라로 관측 시에는 관측 각도에 따라서 게이지의 이미지 인식 정확도에 영향을 크게 미친다. Zhu Li의 연구에서는 직교 형태의 아날로그 게이지 이미지를 교정 후에 극좌표계로 좌표 변환한 후 이미지 인식을 수행하였다. -60, -45, -30, -15, 0, 15, 30, 45, 60도의 각도에 대해서 관측 후 이미지 인식 알고리즘을 적용해 이미지 획득 인식에 대해 분석을 진행하였고 촬영 각도가 30도를 넘어가면 오차가 1% 이상이 된다는 결과를 보였다 (Li et al., 2020). Wang의 연구에서는 이미지 원근 왜곡 관점에서 관측 허용 범위를 평가하기 위해 관측 각도를 30도가량 틀어서 취득한 이미지를 활용해 분석을 진행하였고 (Wang et al., 2022), Howells의 연구에서는 휴대전화를 이용한 아날로그 게이지 인식기술을 개발해 게이지의 관측 각도에 따른 관측 오차를 분석하였고 양측 20도 범위 내에서 정상적인 게이지 관측이 작동 가능하다고 제시하였다 (Howells et al., 2021). 이러한 선행 연구를 종합하여, 점검하고자 하는 대상 장비 게이지의 평면 벡터를 기준으로 30도 범위 내에서 이미지 획득 시 인식 정확도가 높다고 판단해 양측 30도를 매니퓰레이터의 관측 각도 범위로 설정하였다.

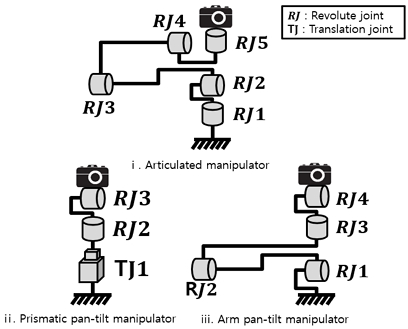

2.2 매니퓰레이터 기구구조 선정 및 사이징

앞선 장에서의 관측 요구도를 만족할 수 있는 기구구조는 다양한 형태가 가능하다. 매니퓰레이터의 대표적인 기구구조에는 cartesian 구조, articulated 구조, SCARA 구조, spherical 구조 등 다양한 구조가 존재하지만, 좁은 공간에서 작업이 용이하고 비용이 저렴한 여러 개의 회전 관절로 이루어진 articulated 구조가 적합하다. 따라서 본 연구에서는 articulated 기구구조와 함께 회전 관절로 이루어진 단순한 구조인 pan-tilt 구조에 대해 검토를 진행하였다. 본 연구의 매니퓰레이터 작동의 목적은 광학카메라를 이용한 이미지 취득 및 분석으로, 말단효과부(end-effector)의 회전을 고려하여 Fig. 2와 같이 articulated, prismatic pan-tilt, arm pan-tilt 3가지 구조로 정리할 수 있다. Articulated 구조는 총 5 자유도로 5개의 레볼루트 관절(revolute joint)로 구성되어있으며 범용적인 활용도 측면에서 유리한 구조이다. Pismatic-pan-tilt 구조는 총 3 자유도로 2개의 레볼루트 관절, 1개의 프리즈매틱 관절(prismatic joint)로 구성 되어있으며 무게절감 측면에서 유리한 구조이고 arm-pan-tilt 구조는 총 4 자유도로 4개의 레볼루트 관절로 구성된 구조이며 articulated 구조와 prismatic-pan-tilt 구조의 절충안으로 볼 수 있다.

3가지 대표적인 매니퓰레이터 구조에 대해서 관측 기준점에서 점검창의 관측이 가능한지에 대한 여부를 판단하기 위해서, 간략화된 기구구조모델과 기구 형상을 가정하여 분석을 수행하였다. 기구구조는 MATLAB Robotics toolbox를 이용하여 기구구조를 모델링하였으며, 관측 가능 여부 판단을 위해 가정한 기구구조에 대한 D-H 인자(denavit-hartenberg parameters)는 Table 2와 같다.

앞선 장에서 정의한 관측 거리, 관측 높이, 관측 각도를 기준으로 관측이 가능한 위치를 공간상의 포인트로 정의하고, 기구구조의 역기구학 풀이를 통해 각 포인트로의 기구구조의 도달여부를 확인하였다. 그 결과 3개의 기구구조 모두 관측이 가능한 기구구조로 확인되었다. 하지만, prismatic pan-tilt 구조의 경우 4족 보행 로봇의 장착 위치에 상대적으로 높은 기둥형태의 구조가 필요해 무게와 크기가 증가하는 단점이 있으며, arm pan-tilt 구조의 경우 4 자유도 구조로 공간상에 작업에 자유도가 구속될 가능성이 있어 구조적인 제약이나 사각지대가 발생할 수 있다. 반면 articulated 구조의 경우 프로그래밍과 제어가 어렵지만 높은 자유도를 통해 작동영역이 넓다는 장점이 있다. 따라서, 향후 범용성을 고려하여 5 자유도의 articulated 매니퓰레이터 기구구조를 선정하였다.

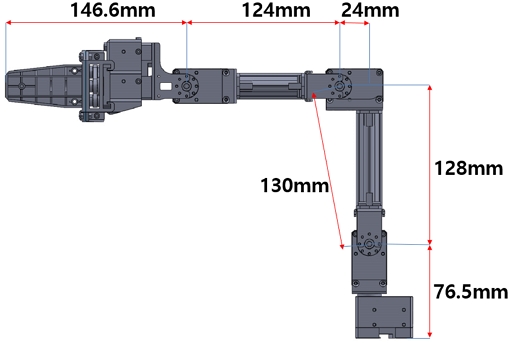

5자유도의 articulated 매니퓰레이터를 구현하기 위해서 본 연구에서는 robotis open manipulator를 참조 매니퓰레이터[Robotis, 2017. OpenMANIPULATOR-X e-Manual]로 선정 후 4족 보행 로봇의 장착 위치 조건을 고려하여 설계를 변경하였다. 기본형태의 robotis의 open manipulator는 그리퍼가 부착된 매니퓰레이터 모델로 그리퍼를 제외할 경우 총 4자유도의 매니퓰레이터이다. Open manipulator의 구조 정보는 Fig. 3과 Table 3으로 확인할 수 있다.

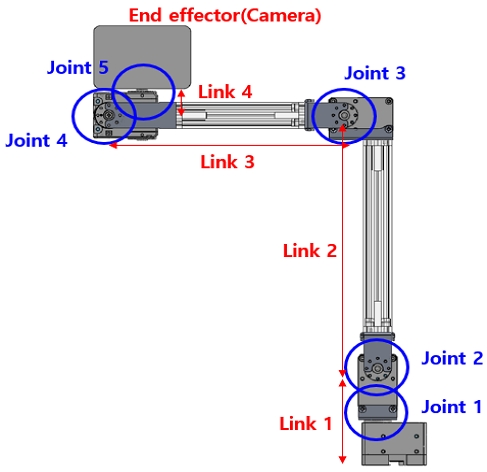

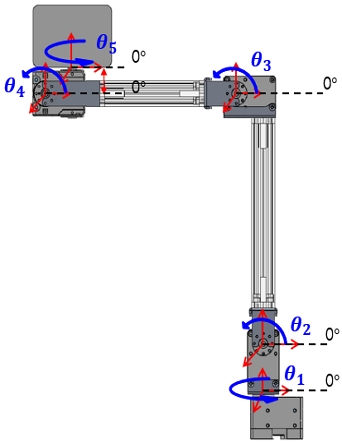

자유도를 5자유도로 구성하기 위해서는 관절 모터가 1개 추가되어야 하며, 매니퓰레이터의 각 링크 길이는 4족 보행 로봇의 장착 범위를 고려하여 설계되어야 한다. 본 연구의 5자유도 Articulated 매니퓰레이터 기구구조와 각 링크의 길이와 관련한 정의는 Fig. 4와 같다.

매니퓰레이터가 장착되는 범위는 가로, 세로, 각각 211mm, 214.5mm로, 이 공간안에 매니퓰레이터를 위치시킬 수 있도록 설계하였다. 매니퓰레이터의 바닥부터 1번관절까지의 거리는 로봇플랫폼의 구조에 간섭받지 않도록 76mm로 설정하였고 2번 링크는 로봇플랫폼의 길이를 넘지 않는 200mm로 설정하였다. 마지막으로 3번링크는 링크를 접은 상태에서 2번링크 내에 들어오도록 170mm로 설정하였다.

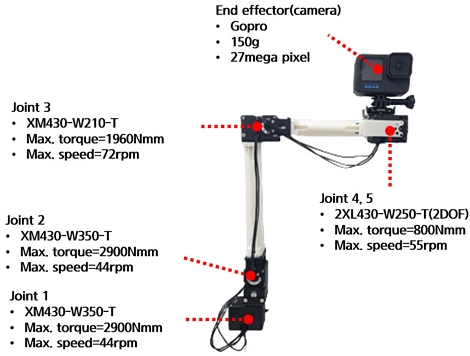

Open manipulator에서 불필요한 부분인 그리퍼를 제거하고, 자유도를 증가시키기 위해서 말단효과부 전 관절부에 모터를 추가하였다. 이 과정에서 매니퓰레이터의 경량화를 위해 4번 관절의 모터를 164g인 1축 모터 2개보다 가벼운 98g인 2축 모터를 사용하여 자유도를 증가시켰다. 말단효과부에는 점검창 관측을 위한 카메라(Gopro)를 부착하였다. 링크(link)는 실제 제작 시 3D 프린팅을 이용해 제작하기 위해 engineering plastic의 물성치를 적용하였고 플랜지 및 힌지는 알루미늄, 모터와 카메라는 실제 무게에 맞게 물성치를 적용하여 말단효과부 무게에 최적화된 기구구조 도출로 경량화가 가능하였다. 최종 설계한 매니퓰레이터의 주요 설계변수는 Table 4에 정리하였다.

3. 경로생성 및 부품 사양 설계

매니퓰레이터 설계안을 이용하여 대상 장비 점검창의 점검에 필요한 관절 모터의 요구도를 정의하기 위해, 매니퓰레이터에 대한 기구동역학 모델을 구현하였다. 매니퓰레이터의 기구동역학 해석은 MATLAB robotics toolbox 모델과 ADAMS 다물체 동역학 모델을 이용하여 병렬적으로 해석을 수행하여 상호 검증하였으며, 동일한 경로 값에 대해서 필요한 조인트 모터 토크를 계산하였다.

매니퓰레이터 모델을 MATLAB의 robotics toolbox에 업로드 하기 위해서는 URDF(Unified Robot Description Format), Xacro(XML Macros), SDF(Simulation Description Format) 파일 중 하나의 파일 형태로 변환해야 한다. 본 연구에서는 SolidWorks의 URDF exporter를 사용해 URDF 파일을 생성하였다. URDF 파일은 로봇 모델을 설명하는 텍스트 형식의 파일이고 로봇의 링크(Link), 관절, 관성 등의 로봇 구조의 정보가 포함되어 있다.

URDF 파일 생성 과정에서 매니퓰레이터 링크구조의 간섭 문제가 발생하지 않도록 Fig. 5와 같이 각 관절의 각도가 0°인 위치를 설정 후 각 관절 축의 반시계방향을 양의 방향으로 설정 하여 각 관절의 허용 회전 각도를 Table 5와 같이 설정하였다.

3.1 점검창 관측을 위한 경로생성

MATLAB의 robotics toolbox를 이용해 매니퓰레이터가 대상 장비 점검창을 점검하기 위한 매니퓰레이터의 말단효과부 경로를 생성하였다.

URDF 파일을 MATLAB robotics toolbox에 업로드한 후 대상 장비 점검창의 위치좌표를 도달해야 하는 위치로 지정하고 말단 효과부인 카메라의 렌즈가 점검창을 향하도록 설정하였다. 이후 점검창까지의 거리가 최단거리가 되도록 하는 매니퓰레이터 경로를 RRT(Rapidly-exploring Random Tree) 알고리즘을 활용해 생성하였다.

RRT 알고리즘은 공간에서 경로를 효율적으로 탐색하도록 설계된 경로계획 알고리즘이다. 샘플링 기반 경로계획법으로 공간 내에서 랜덤하게 샘플점을 생성 후 샘플점을 잇는 선이 장애물과의 충돌여부를 파악하며 충돌하지 않는 경로를 탐색한다. 장애물이 있는 환경에서도 효율적으로 경로를 생성시키며 계산량이 적다는 장점이 있다 (MathWorks, 2020. manipulatorRRT).

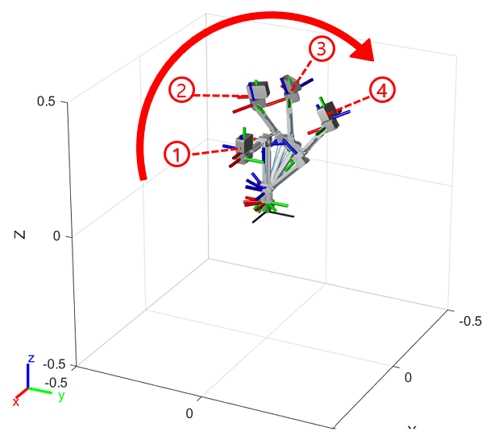

이를 통해 대상 장비를 점검하기 위한 매니퓰레이터의 자세를 시각적으로 확인할 수 있고 해당 자세에 도달하기 위한 관절 별 각도 경로를 생성할 수 있다. Fig. 6은 이러한 경로생성을 통해 분석한 매니퓰레이터 자세의 변화를 표시한 그림이다. 화살표는 매니퓰레이터가 움직이는 방향을 의미하며 ①은 매니퓰레이터의 초기 자세이며 ②번과 ③번 자세를 거쳐 최종적으로 ④번 자세가 되는 것을 볼 수 있다.

3.2 매니퓰레이터 기구동역학 해석 및 관절 토크 분석

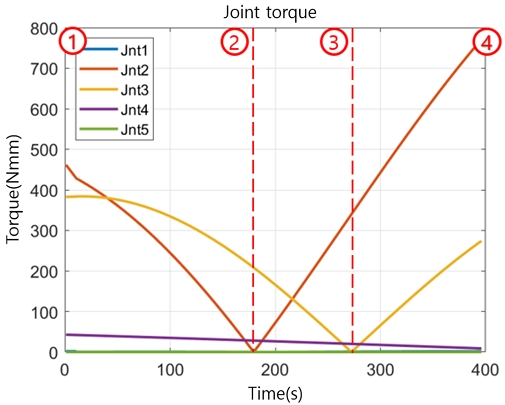

매니퓰레이터가 움직이기 위해 필요한 모션토크 값을 계산 하기 위해 MATLAB robotics Toolbox의 InverseDynamics 함수를 이용해 역기구학 해석을 진행하였다. 앞서 RRT 알고리즘으로 생성한 매니퓰레이터 말단효과부 경로를 만족시키는 관절 각도 값을 목푯값으로 설정하고, 이를 만족하기 위한 관절 모터 모션토크값을 분석하였다. Fig. 7는 대표적으로 게이지 4번 조건에 대한 관절 모터의 모션토크 값으로 Fig. 6과 동일하게 작동하며, 분석에 사용된 매니퓰레이터의 중량은 0.54kg이다. 또한 Fig. 7의 ①,②,③,④ 는 Fig. 6의 ①,②,③,④에서의 토크값을 나타낸다. 이 결과에서 보듯이, 1번과 5번관절의 모션토크 값은 매우 작고 2번과 3번 관절에는 매니퓰레이터의 움직임에 따라 모션토크 값이 변화하는 것을 볼 수 있다. 1번관절은 지면과 수평하게 회전하기 때문에 중력의 영향이 적어 움직이는데 필요한 모션토크가 작게 나타났다. 4번, 5번 관절은 모멘트에 의한 영향이 작은 관절로 모션토크 값이 작고 2번과 3번 관절은 매니퓰레이터의 움직임에 따라 관절에 가해지는 모멘트의 변화에 따라 토크 값이 작아졌다 커지는 것으로 판단 할 수 있다. 이때 ②,③과 같이 2번 관절과 3번 관절의 모션토크가 0이 되는 지점은 관절에 작용하는 모멘트가 0에 가까워진 것으로 판단할 수 있다. 또한 매니퓰레이터를 해당 경로로 제어하기 위해서 2번관절은 771Nmm, 3번관절은 384Nmm, 4번관절은 43Nmm 이상의 출력을 낼 수 있는 모터를 선정해야 하는 것을 알 수 있다.

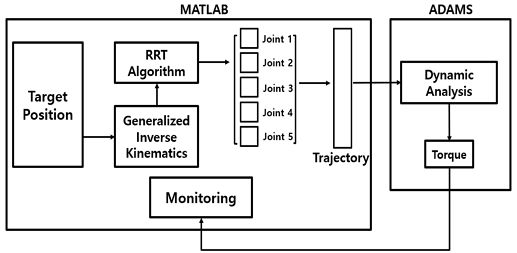

MATLAB 기반의 해석 환경 모델 결과와 비교검증 하기 위해 다물체동역학 해석 상용 프로그램인 ADAMS를 이용하여 동일한 해석을 진행하였다. 매니퓰레이터에 대한 3차원 모델을 ADAMS에 불러온 후 각 관절 위치에 레볼루트 관절(revolute joint)을 구성하였으며, 여기에 RRT 알고리즘에서 도출된 관절 각도를 부여하여 자세유지를 위한 토크 값을 출력값으로 설정하였다. MATLAB RRT 알고리즘과 연계하기 위해 ADAMS와 MATLAB Simulink 간의 연동 모델을 생성하였으며, 이러한 해석 환경은 Fig. 8과 같다.

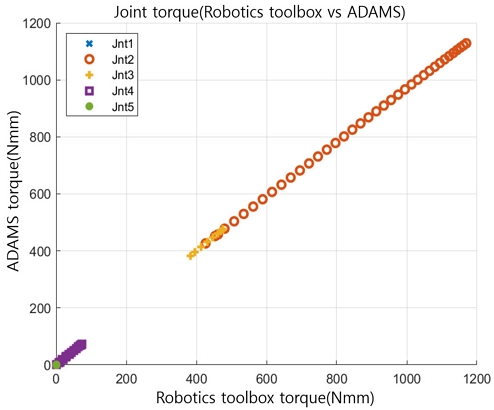

두 방법의 상호 검증을 위해서 점검장비의 점검창에 대한 정보 외에 임의의 매니퓰레이터 경로를 생성하였고 그 경로에 대한 MATLAB 모델과 ADAMS 모델의 해석결과를 비교하였다. Fig. 9의 x축은 MATLAB robotics toolbox 모델의 해석 결과이고 y축은 ADAMS 모델의 해석 결과를 나타낸다. 두 해석의 결과가 동일함을 확인할 수 있고, 두 해석 방법의 결과를 상호 검증하였다. 이후 대상 장비에 대한 매니퓰레이터 기구동역학 해석은 연산시간에서 이점이 있는 MATLAB robotics toolbox 모델을 이용하여 계산하였다.

총 11개의 대상 장비 점검창에 대해 토크 계산을 진행 하였으며 각 장비를 점검하기 위한 매니퓰레이터 자세에서의 최대 토크를 Table 6에 정리하였다. 1번 관절의 경우 지면과 수평하게 회전하기 때문에 중력의 영향이 적어 필요한 모션 토크가 4.5Nmm로 작게 나왔으며, 5번 관절의 경우 지면과 수평 하게 회전하며 카메라의 중량만을 견디기 때문에 0.006Nmm로 매우 작은 모션토크가 필요한 것으로 판단할 수 있다.

4. 실험적 검증

매니퓰레이터를 제작하여 경량성과 작동성을 검증하였다. 실제 매니퓰레이터 제작을 위해서 앞장에서 해석한 매니퓰레이터 자세유 지를 위한 관절 최대 토크에서 마진이 최소 2배 이상인 모터를 선정하였다.

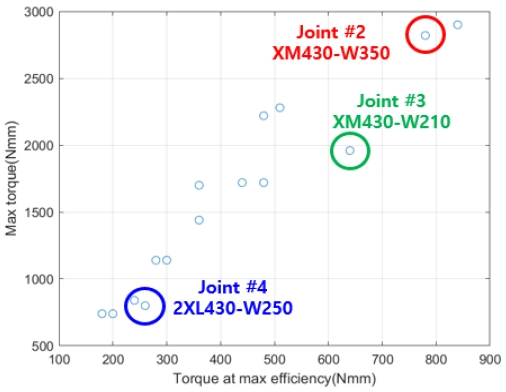

1번 관절의 최대 토크 요구도는 4.5Nmm로 Open manipulator의 기존 모터인 XM430-W350를 선정하였고 2번관절의 최대 토크 요구도는 1239Nmm로 최대 2900Nmm의 토크출력을 가진 XM430-W350 모터를 선정하였다 3번관절의 경우 최대 토크 요구도는 486Nmm로 최대 1960Nmm의 토크출력을 가진 XM430-W210의 모터를 선정하였고 4,5번관절은 2축 모터이며 800Nmm의 토크 출력을 가진 2XL430-W250 모터를 선정하였다. 관절 1번과 5번의 경우 요구 토크가 선정한 모터의 토크 사양에 비해 매우 작아 정밀도에 문제가 발생할 여지가 있지만 이러한 부분은 제어기의 높은 해상도 또는 제어 전략을 통해 해결할 수 있어 정밀도 문제가 발생할 경우 외장 제어기 부착 혹은 제어 전략 수정을 통해 해결할 계획으로 해당 모터를 선정하였다. Fig. 10은 구매가능한 모터와 선정한 모터를 최대효율에서의 토크와 최대 출력 토크로 정리한 그래프이며 Table 6에 관절 요구토크와 선정한 모터의 최대토크를 정리하였다.

링크(link)는 경량 매니퓰레이터 요구조건에 맞게 3D 프린팅을 이용해 플라스틱 ABS 소재로 제작하였고 게이지 정보를 이미지를 통해 획득하기 위해 말단효과부로 카메라 Gopro 모델을 부착하였다. 획득한 이미지를 Gopro의 와이파이(Wi-Fi) 무선연결을 통해 컴퓨터로 전송하여 확인하고 분석할 예정이다.

최종적으로 제작한 매니퓰레이터의 중량은 0.54kg으로 4족 보행 로봇의 요구조건인 3kg을 만족한다. 또한 본 연구에서 사용한 말단효과부의 카메라 중량은 0.133kg이며 최대 0.55kg의 카메라를 부착할 수 있다.

제작한 매니퓰레이터를 OpenCR 제어기와 연결하여 하드웨어 및 소프트웨어 기반의 오픈 소스 전자 플랫폼인 arduino를 통해 제어하였다. 각 모터에 대상 장비를 점검하기 위한 관절 각도 값을 목표값으로 입력하여 해석과 동일한 모션으로 작동하는 것을 확인하였다. 또한 실제 매니퓰레이터가 목표값으로 입력한 관절 각도 값을 잘 추종하는지 확인하기 위해 게이지 1번부터 게이지 11번까지의 모터 회전 각도 값을 확인하였다. 1번, 4번 ,5번 관절의 경우 낮은 부하로 오차 없이 목표값을 잘 추종하는 것을 확인하였지만 2번과 3번 관절의 경우 높은 부하로 인해 오차가 발생하는 것을 확인하였다.

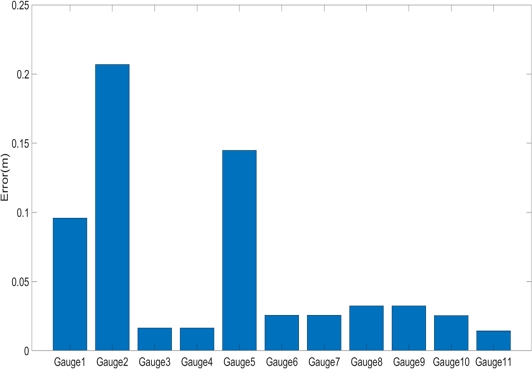

관절에서 발생하는 오차로 인해 게이지 계측에 실패할 수 있어 카메라가 지시하는 방향에 대해 분석을 진행하였다. MATLAB robotics toolbox를 이용한 해석에서는 카메라의 렌즈가 게이지의 중앙을 지시하도록 설정하였지만 실제 상황에서는 게이지 중앙의 아래를 지시하는 것을 확인하였고 이에 대한 오차를 Fig. 12를 통해 확인할 수 있다. Fig. 12의 에러 값은 실제 카메라가 지시하는 지점과 게이지의 중앙 사이의 거리이다. 게이지 1번과 2번의 경우 실제 작동 상황에서 관절에 약 5도 정도의 오차가 발생하여 게이지 중앙으로부터 각각 0.1m, 0.2m 밑을 지시하는 것을 확인하였다. 또한 게이지 5번의 경우 관절에 약 0.5도 정도의 오차가 발생 하였지만 매니퓰레이터와 게이지 사이의 거리가 멀어 약 0.15m 아래를 지시하는 것을 확인하였다.

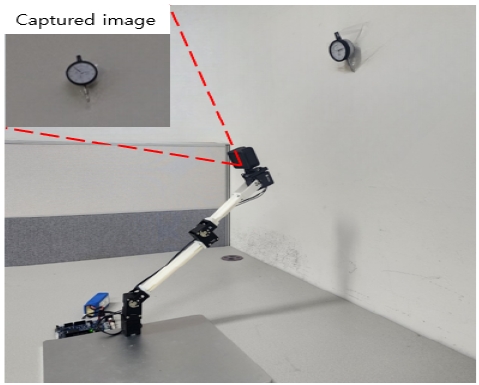

발생한 오차로 인해 게이지 계측에 문제가 없는지 확인하기 위해 게이지의 거리정보와 동일한 위치에 인디케이터(indicator)를 설치해 이미지를 획득을 진행하였다. 획득한 이미지의 경우 게이지가 이미지의 중앙에 위치하지 않았지만, 게이지 계측에는 문제가 없음을 Fig. 13과 같이 확인하였다. 2번 관절과 3번 관절에서 발생한 오차는 상대적으로 토크가 크게 인가되는 상황에서 위치제어 오차로 인한 것으로, 향후 추가적인 위치 보상제어기를 부착하여 발생한 오차만큼 보상하는 방식으로 개선할 예정이다.

5. 결 론

본 연구에서는 선박의 주요장비 상태점검을 위한 4족 보행 로봇에 적용할 수 있는 경량 매니퓰레이터 설계를 위해 3D 모델을 생성하였고 대상 장비의 점검창 검사를 위한 매니퓰레이터 경로와 자세 유지를 위한 토크 값을 도출하였다. 이후 실험적 검증을 위해 계산된 결과로 모터선정과 3D 프린팅으로 실제 모델을 구현하였고 매니퓰레이터 제어를 통해 해석결과의 매니퓰레이터 자세와 토크 값 비교검증을 진행하였다. 본 연구에서 생성한 RRT 알고리즘을 이용한 매니퓰레이터 경로 생성모델과 MATLAB robotics toolbox를 이용한 기구동역학 모델은 연산시간을 최소화할 수 있다는 장점이 있다.

본 연구에서는 매니퓰레이터 링크 및 플랜지에 대한 구조 해석을 고려하지 않았다. 구조해석을 고려한다면 본 연구에서 제작한 매니퓰레이터 무게인 0.54kg보다 가볍고 안정적인 매니퓰레이터를 제작할 수 있을 것으로 판단된다.

본 연구는 육안 검사를 위한 이미지 획득에 중점을 둔 경량 매니퓰레이터를 설계하였다. 본 연구를 통해 4족 보행 로봇과 매니퓰레이터를 이용한 버튼 조작 및 대상 장비 제어에 관한 연구의 기초가 될 것으로 판단된다.

Acknowledgments

이 논문은 2024년도 정부(산업통상자원부)의 재원으로 한국산업기술진흥원의 지원을 받아 수행된 연구임 (P0023684, 2024년 산업혁신인재성장지원사업)

References

-

Barrett, E., Hoffman, E.M., Baccelliere, L. and Tsagarakis, N.G., 2021. Mechatronic design and control of a light weight manipulator arm for mobile platforms. In 2021 IEEE/ASME International Conference on Advanced Intelligent Mechatronics (AIM) pp. 1255-1261.

[https://doi.org/10.1109/AIM46487.2021.9517389]

-

Bellicoso, C.D., Buonocore, L.R., Lippiello, V. and Siciliano, B., 2015. Design, modeling and control of a 5-DoF light-weight robot arm for aerial manipulation. In 2015 23rd Mediterranean Conference on Control and Automation (MED), pp.853-858.

[https://doi.org/10.1109/MED.2015.7158852]

-

Biswal, P. and Mohanty, P.K., 2021. Development of quadruped walking robots: A review. Ain Shams Engineering Journal, 12(2), pp.2017-2031.

[https://doi.org/10.1016/j.asej.2020.11.005]

-

BONNIN-PASCUAL, Francisco; ORTIZ, Alberto., 2019 On the use of robots and vision technologies for the inspection of vessels: A survey on recent advances. Ocean Engineering, 190, 106420.

[https://doi.org/10.1016/j.oceaneng.2019.106420]

-

Chai, H., Li, Y., Song, R., Zhang, G., Zhang, Q., Liu, S., Hou, J., Xin, Y., Yuan, M., Zhang, G. and Yang, Z. (2022). A survey of the development of quadruped robots: Joint configuration, dynamic locomotion control method and mobile manipulation approach. Biomimetic Intelligence and Robotics, 2(1), 100029

[https://doi.org/10.1016/j.birob.2021.100029]

-

Eich, M. and Vögele, T., 2011. Design and control of a lightweight magnetic climbing robot for vessel inspection. In 2011 19th Mediterranean Conference on Control & Automation (MED), pp.1200-1205.

[https://doi.org/10.1109/MED.2011.5983075]

-

From, P.J., Gravdahl, J.T., Lillehagen, T. and Abbeel, P., 2011. Motion planning and control of robotic manipulators on seaborne platforms. Control engineering practice, 19(8), pp.809-819.

[https://doi.org/10.1016/j.conengprac.2011.04.007]

-

Gehring, C., Fankhauser, P., Isler, L., Diethelm, R., Bachmann, S., Potz, M., Gerstenberg, L. and Hutter, M. (2021). ANYmal in the field: Solving industrial inspection of an offshore HVDC platform with a quadrupedal robot. InField and Service Robotics: Results of the 12th International Conference, pp.247-260. Singapore: Springer Singapore.

[https://doi.org/10.1007/978-981-15-9460-1_18]

-

Howells, B., Charles, J. and Cipolla, R., 2021. Real-time analogue gauge transcription on mobile phone. In Proceedings of the IEEE/CVF conference on computer vision and pattern recognition, pp.2369-2377.

[https://doi.org/10.1109/CVPRW53098.2021.00269]

-

Iqbal, Amir, Yuan Gao, and Yan Gu., Provably stabilizing controllers for quadrupedal robot locomotion on dynamic rigid platforms, IEEE/ASME Transactions on Mechatronics 25.4 (2020), pp.2035-2044.

[https://doi.org/10.1109/TMECH.2020.2999900]

- Koch, T., Natarajan, S., Bernhard, F., Ortiz, A., Bonnin-Pascual, F., Garcia-Fidalgo, E. and Corcoles, J.J. C., 2016. Advances in automated ship structure inspection. In International Conference on Computer Applications and Information Technology in the Maritime Industries.

-

Li, Z., Zhou, Y., Sheng, Q., Chen, K. and Huang, J., 2020. A high-robust automatic reading algorithm of pointer meters based on text detection. Sensors, 20(20), 5946.

[https://doi.org/10.3390/s20205946]

- MathWorks, 2020. manipulatorRRT, URL: https://kr.mathworks.com/help/robotics/ref/manipulatorrrt.html, [Accessed 28 June 2024].

-

Park, D., Han, J. B., Yeu, T., Cho, S. G., Kim, S., Kim, H. and Lee, Y., 2023. Development of an autonomous cleaning robot with a hydraulic manipulator arm for the cleaning of niche areas of a ship hull. Journal of Marine Science and Engineering, 11(5), pp.973.

[https://doi.org/10.3390/jmse11050973]

- Robotis, 2017. OpenMANIPULATOR-X e-Manual, URL: https://emanual.robotis.com/docs/en/platform/openmanipulator_x/overview/, [Accessed 28 June 2024].

-

Wang, C.H., Huang, K.K., Chang, R.I. and Huang, C.K., 2022. Scale-mark-based gauge reading for gauge sensors in real environments with light and perspective distortions. Sensors, 22(19), pp.7490.

[https://doi.org/10.3390/s22197490]

-

Zuo, W., Venkatraman, R., Song, G. and Chen, Z., 2021. A novel design of mobile robotic system for opening and transitioning through a watertight ship door. In 2021 IEEE/RSJ International Conference on Intelligent Robots and Systems (IROS), pp.1378-1383.

[https://doi.org/10.1109/IROS51168.2021.9635942]