편심하중 요소를 활용한 방수형 다분력 검력계 개발

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

A multi-component force sensor has been developed to measure force and moment components in high-speed flow media for submerged models. The size of the test model is determined based on the Reynolds number of the model at the test speed and expected blockage effect. A two-component force sensor unit has been created by assembling pairs of column elements arranged symmetrically under an eccentric load. The six-component force sensor is constructed with symmetric arrangements of two-component force sensor units in a rectangular plane. The signals generated from the strain gauges attached to the surface of the elements can be converted into force signals. The performance of the waterproof six-component force sensor has been evaluated through calibration. A simplified interference decomposition procedure has been introduced to increase the accuracy of measurement.

Keywords:

Multi-component force sensor, Sensing element, Eccentric load, Waterproof type, Interference decomposition키워드:

다분력계, 감지요소, 편심하중, 방수형, 성분 분리1. 서 론

선박이나 해양구조물에 작용하는 유체력 성능을 실험으로 확인하고 평가하기 위해서는 실험 모형에 작용하는 다양한 힘과 모멘트를 계측해야 한다. 육상 구조물 실험일 때는 비교적 공간이나 설치조건에 대한 제약이 적어서 규격화된 계측 장비를 사용할 수 있으나, 해양구조물 실험일 때는 계측 점 위치와 검력계 설치조건, 설치방법과 방수에 이르는 다양한 요소를 미리 고려하여 설계, 제작한 특수 검력계를 사용해야 한다. 소형선 추진기를 시험할 목적으로 Kim et al. (1995, 1999)은 원환 요소에 작용하는 전단력으로 추력과 토크를 동시 검출하는 감지 부재를 사용하여 자항 동력계를 개발하였다. 그리고 선박용 특수 추진 장치의 실험을 위하여 Rhyu and Lee (2010)은 azimuth 프로펠러 동력계를 개발하였으며 Lee et al. (2013)은 축계를 검출부로 설계하여 제한된 공간에서 프로펠러의 추력과 토크 그리고 기진력을 함께 측정할 수 있는 6-분력계를 개발한 바 있다.

검력계를 시험기에 고정하고 수중 물체에 작용하는 유체력을 측정하면 검력계는 시험기 기준 좌표계에서 모형의 자세 변화에 따른 유체력 변화를 측정하게 된다. 검력계를 모형에 고정하면 흐름 방향 변화에 따른 유체력 변화를 모형 고정 좌표계 기준으로 측정하게 된다. 이들 두 계측 좌표계에 따른 계측량의 차이는 벡터 해석으로 서로 바꿀 수 있으나 검력계의 모멘트 용량은 측정점과 계측점 사이의 거리를 고려하여 결정해야 한다. 같은 물리량을 측정하더라도 검력계의 설치 방법이 측정량에 영향을 주고 설치 오차도 검력계의 출력에 영향을 준다. 따라서 검력계 특성이 사용자의 영향을 받지 않는 검력계를 설계하여야 한다.

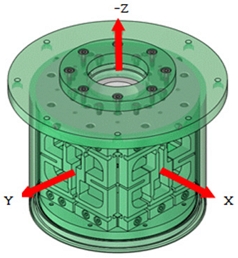

세장형 잠수체 내부 ϕ175mm×175mm 공간에 설치하여 유체력 Fx = Fy = Fz = 3000N, Mx = My = Mz = 150Nm까지 유체력을 계측하는 6-분력계를 설계하였다. Kim et al. (1997)은 굽힘응력과 인장응력이 균일하게 작용하는 대칭형 감지 부재를 고안하고 이를 다분력계 설계에 활용한 바 있다. 이 방식은 계측 성능은 우수하지만, 형상이 복잡하여 가공이 까다로운 단점이 있다. 제한된 공간에 부재를 배치하다 보면 부재 사이의 공간이 협소해지고 부착할 수 있는 스트레인 게이지의 치수도 제한이 있어 가공이 어려워진다. 이러한 문제점을 해결하려고 편심하중을 받는 부재를 기본 감지요소로 설정하고 점 대칭 또는 상하 대칭으로 배치한 2차 감지요소로 구성하여 2-분력을 검출하는 2-분력 감지 부재를 생성하였다. 고안한 2-분력 감지 부재를 제한된 공간에 합리적으로 다중 배치하여 6-분력 검력계를 구성하였다.

일반적으로 분력 간 간섭은 불가피하게 나타나며, 5% 정도의 간섭이 나타날 수 있다. 일본의 Nissho Denki는 3% 정도의 간섭이 있는 분력계를 정밀급 분력계로 분류하고 있으며, 계측 결과를 전용 처리기로 연산 처리하여 간섭을 분리하는 제품을 공급하고 있다. 새롭게 개발된 분력계의 성능을 검증하기 위한 전용 교정시험기를 제작하여 계측 성분의 선형성과 계측 정도 그리고 분력 사이의 간섭을 확인하였다. 교정시험 결과를 선형방정식으로 해석하면 간섭을 분리할 수 있다. 본 연구에서는 교정시험 결과로부터 허용범위를 넘어서는 특정 분력 사이의 간섭만을 데이터 로거의 연산 기능으로 선택적으로 분리하는 간단한 방법을 제안하였다. 다분력계를 설계 제작하고 교정시험으로 분력 간 간섭을 확인하고 분리하는 방법을 다분력계 개발 과정에 도입하면 개발시간을 단축할 수 있으며 별도의 연산처리기를 도입하지 않아도 되므로 가격상승을 피할 수 있는 효과가 있다.

2. 다분력 검력계의 형상 및 특성

2.1 편심하중을 감지하는 기본감지요소와 2차 감지요소

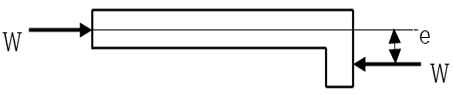

Fig. 1과 같이 편심 위치에서 인장 또는 압축 하중을 받는 부재를 검력계에서 기본감지요소로 사용하기로 한다.

이 부재는 단면 형상이 폭×높이=b×h인 기둥으로서 양단에는 하중 W가 e만큼 편심 거리를 두고 작용한다. 이 기본감지요소에 하중 W가 작용하면 압축응력 σc와 굽힘응력 σb가 동시에 발생하므로 감지요소의 표면에 나타나는 최대 응력과 최소 응력은 식 (1)과 식 (2)로 표시할 수 있다.

| (1) |

| (2) |

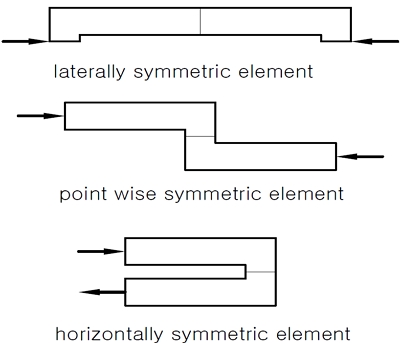

Fig. 1에 보인 기본 감지요소를 길이 방향으로 대칭 배치하거나 회전대칭 또는 상하 방향으로 바꾸어 조립하면 Fig. 2에 보인 것처럼 3종류의 2차 감지요소를 구성할 수 있다.

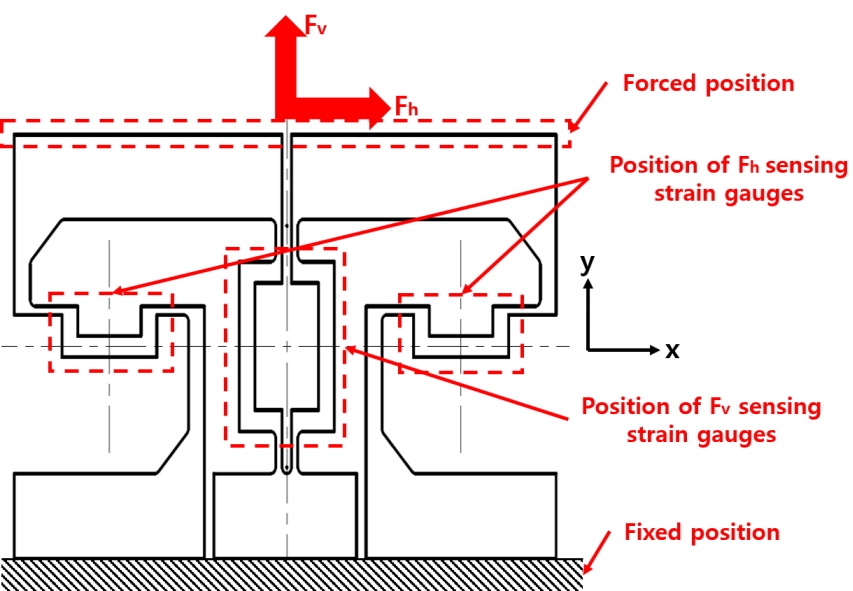

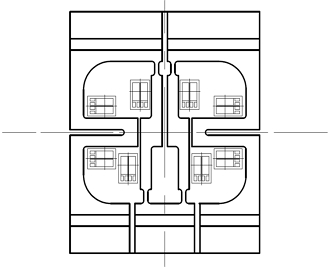

2.2 2차 감지요소를 조합한 2-분력 감지부재 생성

Kim et al. (1997)은 6-분력계를 설계하며 앞에서 예시한 세 가지 2차 감지요소 중에서 첫 번째 2차 감지요소 4개를 171mm×100mm인 평면 안에 Fig. 3과 같이 배치하여 수직 하중 Fv와 수평 하중 Fh를 감지하는 2-분력 감지 부재를 고안하여 사용하였다. Fv - Fh를 감지하는 2-분력 감지부재의 중간 구간에서는 인장응력과 굽힘응력이 일정하다는 장점이 있다. 게이지 부착 정밀도가 검력계 성능에 영향을 주지 않으므로 게이지 작업성이 수월하여 검력계 구조로 흔히 사용하고 있다.

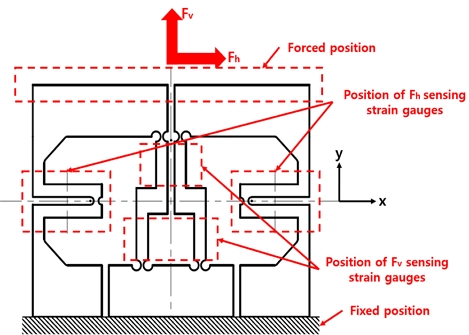

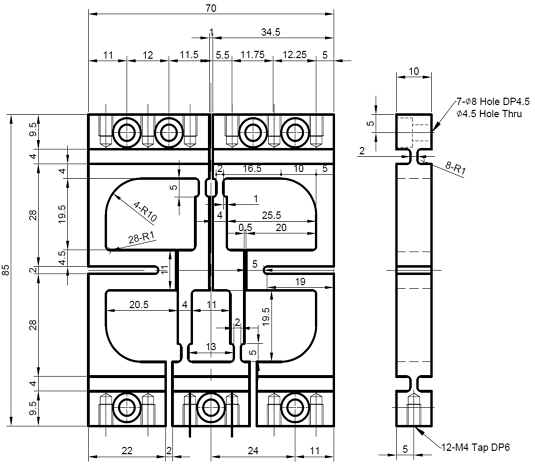

2.3 새로운 2차 감지요소를 선택한 2-분력 감지부재

Fv - Fh를 감지하는 2-분력 감지 부재를 Fig. 3과 같은 형상을 유지하며 시험모형 내부 공간에 설치할 수 있는 6-분력계를 구성하면 게이지 작업공간아 협소해진다. 문제를 해결하기 위하여 Fig. 2에 예시한 점 대칭형 2차 감지요소와 상하 대칭형 2차 감지요소를 혼합 배치하여 Fig. 4와 같은 새로운 2-분력 감지 부재를 고안하였다. 새로운 2-분력 감지 부재는 Fig. 3보다 좁은 120mm×90mm에 같은 기능을 가질 뿐 아니라 가공성과 게이지 작업성이 우수하며 제한된 공간에 설치할 수 있는 분력계 구성에 부재 배치 방법으로 채택하였다.

2.4 다분력계의 요소가 되는 2-분력 감지부재의 치수 결정

Fig. 4와 같이 수직 하중 검출에 수직 배치한 한 쌍의 점 대칭형 2차 감지요소를 사용하고 수평 하중 검출에는 수평 배치한 한 쌍의 상하 대칭형 2차 감지요소를 사용하였다. 각각의 2차 감지요소는 측정 방향으로는 하중을 전달하고 측정 방향에 직교하는 방향으로는 작은 하중에도 쉽게 변형이 일어나도록 국부적으로 구조 치수를 줄여주었다. 이와 같은 하중 검출 구조를 채택하면 수직 하중 Fv와 수평 하중 Fh를 최소 간섭으로 검출할 수 있다.

Fig. 4의 중심선에 대칭으로 배치한 한 쌍의 점 대칭형 2차 감지요소가 수직 하중을 받으면 상부 바깥쪽 표면에는 식 (2)와 같은 최소 응력이 발생하고 하부 바깥쪽 표면에는 식 (1)과 같은 최대 응력이 발생한다. 그런데 식 (1)과 식 (2)의 첫 번째 항은 수직 하중에 따른 응력으로서 부재의 허용응력 범위에 있어야 한다. 두 번째 항은 편심 모멘트로 인한 변동 응력을 나타낸다. 따라서 수직 하중에 따른 감지요소 표면에 나타나는 변형을 검출하여 Wheatstone bridge를 구성하면 첫 번째 항은 출력에 기여분이 없고 두 번째 항이 검력계의 하중을 검출하게 된다.

식 (1)과 식 (2)에서 좌변의 최대 응력 σmax은 사용하는 스트레인 게이지의 최대 스트레인을 발생시키는 응력에 해당한다. 따라서 스트레인 게이지 특성으로 정해지는 값이고 우변의 측정 하중 W은 검력계 발주자가 지정하는 최대측정값이므로 등식이 성립하는 범위에서 설계자는 단면 치수 b×h와 편심량 e를 정하여야 한다. 이때 b를 사용하는 스트레인 게이지의 매트릭스 치수에 따라 결정하면 h와 e는 첫 번째 항과 두 번째 항, 즉 인장응력과 굽힘응력의 크기 비를 지정하면 구할 수 있다.

수평 하중을 감지하는 부분은 한 쌍의 상하 대칭형 2차 감지요소를 수평으로 배치한 구조이다. 수평으로 배치한 감지요소로 하중을 감지하는 것만이 다를 뿐이므로 수직 감지 부재 치수 결정 논리와 같은 논리로 치수를 결정할 수 있다. 따라서 Fig. 4와 같이 2차 감지요소를 배치하고 치수를 결정하면 2-분력을 감지하는 부재를 구성할 수 있다.

2.5 다분력 측정을 위한 2-분력 감지부재의 배치 계획

앞에서 구한 2-분력 감지부재 한 쌍을 X-Z평면에 대칭으로 배치하고 다른 한 쌍의 2-분력 감지부재를 Y-Z평면에 대칭으로 배치하여 Fig. 5와 같은 다분력계 감지부를 구성한다. X-Z평면에 대칭으로 배치한 2-분력 감지 부재에서 수평 하중을 감지하는 2차 감지요소의 스트레인 게이지 출력 신호로 Wheatstone bridge를 구성하여 Fx를 검출한다. 또, Y-Z평면에 대칭으로 배치한 2-분력 감지부재로부터는 Fy를 검출할 수 있다. 이때 대칭으로 배치한 부재에서 얻어지는 출력의 차이 ΔFx와 ΔFy는 Z축 중심 모멘트 Mx를 생성하고 이는 브리지회로에서 검출할 수 있다.

Fig. 5에서 수직 하중을 감지하는 4개의 2차 감지부재의 스트레인 게이지 출력으로 Wheatstone bridge를 구성하여 Fz를 검출하고 X-Z평면에 대칭으로 배치한 수직 하중 감지부재의 출력 신호로 X축 중심 모멘트 Mx를 검출할 수 있다. 그리고 Y-Z평면에 대칭으로 배치된 감지부재의 스트레인 게이지 신호로 Y축을 중심으로 하는 모멘트 My를 검출할 수 있다. 다만 X-Z평면에 대칭으로 배치한 한 쌍의 부재와 Y-Z평면에 대칭으로 배치된 한 쌍의 부재가 서로 간섭을 일으키지 않도록 Fig. 5와 같이 감지 부재의 상단과 하단 치수를 국부적으로 줄여주어 하중 방향 강성을 유지하며 직교 방향으로는 쉽게 변형되도록 하였다.

3. 감지부재 치수 결정과 감지부 구조해석

3.1 분력계 감지부재와 치수의 간이 결정

우선 분력계의 소재로서 Al 2024-T3를 선정하면 소재의 탄성 계수는 80GPa이고 항복점 응력은 345MPa이다. 변형도 측정에 ZEMIC 사의 스트레인 게이지 FB350-2FB를 선정하고 게이지 접착 후 변형도 피로한도를 1200μm/m로 설정한다. 따라서 설계에서 감지부에 96MPa까지 응력을 허용하였으므로 감지부재를 안전율 3.7기준으로 설계하는 결과가 된다.

치수가 2.1mm×2.8mm인 인장형 스트레인 게이지 두 개를 6.4mm×7.6mm 크기의 매트릭스에 병렬 배치한 게이지를 선택하였다. 게이지가 붙여지는 부재의 폭 b를 6.4mm보다 큰 값으로 결정하고 병렬로 배치한 기본 감지요소의 수 n을 정하면 허용응력과 설계하중으로부터 편심량 e와 단면 높이 h 사이의 관계를 식 (3)과 식 (4)로 나타낼 수 있다.

| (3) |

| (4) |

분력계의 재질과 2분력 감지부재의 배치를 결정하면 식 (3)과 식 (4)의 좌변이 결정되고 두 식은 편심량 e와 단면 높이 h는 2차식으로 표시된다. 편심량 e에 따르는 h를 찾고 설계자의 경험에 근거하여 공간 배치와 가공이 편리한 부재 치수를 Fig. 6과 같이 선정하면 가공과 측정에 편리한 감지 부재가 얻어진다.

3.2 감지부재의 스트레인 게이지 부착 위치 선정

Fig. 6과 같은 2-분력 감지 부재가 수직 하중을 받으면 중앙에 배치된 한 쌍의 점 대칭형 2차 감지요소의 좁아진 상부 바깥쪽 표면은 압축 변형이 일어나고 넓어진 하부 바깥쪽 표면에는 인장 변형이 일어난다. 그리고 수평 방향으로 배치된 한 쌍의 상하 대칭형 2차 감지요소에는 위쪽과 아래쪽 표면에 압축 변형과 인장 변형이 서로 바뀌어 나타난다. 2분력 감지 부재에 Fig. 7과 같이 스트레인 게이지를 배치하면 감지 회로 구축이 쉬워진다.

3.3 다분력 검력계 구조의 요한요소 해석

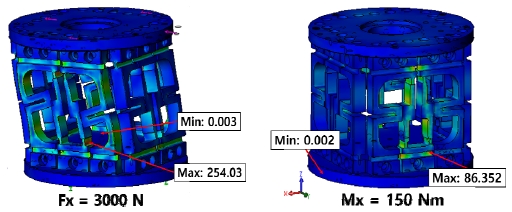

Fig. 6은 식 (3)과 식 (4)의 관계로부터 가공과 측정이 편리하도록 치수를 0.5mm 단위로 조정한 것이다. 사용자의 요구조건에 맞도록 부재를 배치하고 조립하면 Fig. 5와 같은 다분력 검력계가 얻어진다. 다분력 검력계의 구조와 치수 결정에서 고전 구조역학인 Timoshenko의 보 이론에 근거하였으므로 설계 최대 하중 상태에서 상용 구조해석 프로그램 솔리드웍스로 유한요소 해석하고 대표적인 예를 Fig. 8에 보였다. 그리고 측정점에서 게이지 방향으로의 von Mises stress를 Table 1에 소개하였다.

3.4 다분력 검력계 구조의 요한요소 해석

Fig. 6은 식 (3)과 식 (4)의 관계로부터 가공과 측정이 편리하도록 치수를 0.5mm 단위로 조정하였다. 사용자의 요구조건에 맞도록 부재를 배치하고 조립하면 Fig. 5와 같은 다분력 검력계가 얻어진다. 다분력 검력계의 구조와 치수 결정에서 고전 구조역학인 Timoshenko의 보 이론에 근거하였으므로 설계 최대 하중 상태에서 상용 구조해석 프로그램 솔리드웍스로 유한요소 해석한 대표적인 예를 Fig. 8에 보였다. 그리고 최대하중 점에서 von Mises stress를 Table 1에 소개하였다.

분력계 소재의 항복점 응력이 345MPa이므로 유한요소 해석하여 구조적 안전을 확인하였다. 그리고 간섭을 최소화하려고 치수를 줄여준 부분에서 과부하 하중 발생 여부를 확인하였다. Fx와 Fy의 최대 하중 조건으로 구조 계산한 결과에서는 응력집중 점에 설계하중의 1.33배 하중에서 항복응력에 도달하였다. 스트레인 게이지 위치에서 계산한 변형도를 계산하고 회로를 구축하면 Table 2의 변형도와 Table 3의 출력 전압이 얻어진다.

3.5 검력계 출력의 간섭 요인과 교정시험기 설계

분력계의 측정 기준점이 검력계의 중심에 놓이도록 스트레인 게이지의 위치를 선정하였다. 하지만 Table 2와 Table 3에서는 Fx - SMy와 Fy - SMx에 상당한 간섭이 확인되었다. 이는 검력계의 하단을 구속하고 상단에 Fx 또는 Fy가 작용하였으므로 검력계의 측정점에는 모멘트가 발생하기 때문이다.

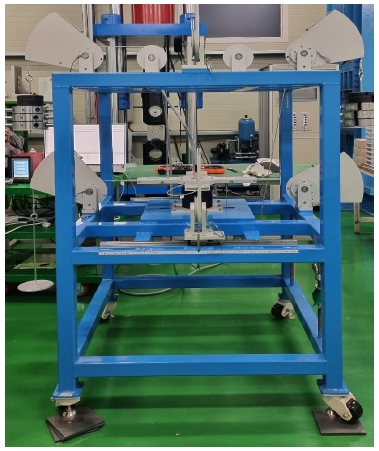

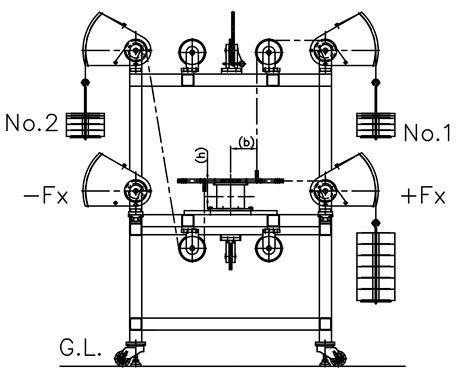

Fx = Fy = Fz = 3000N, Mx = My = Mz = 150Nm까지 순수한 Fx와 Fy를 발생하고 불필요한 모멘트 My나 Mx를 상쇄시키며 성분별 출력 특성을 확인할 수 있도록 Fig. 9와 같은 교정시험기를 제작하였다. 이 시험기를 사용하면 다음의 요소를 반영하며 손쉽게 교정 시험이 가능하다. 첫째로 시험기에 검력계를 고정한 상태에서 각각의 분력에 대한 교정 시험을 한다. 둘째로 Fx, Fy하중으로 불필요하게 발생하는 모멘트 My, Mx를 상쇄시키도록 한다. 셋째로 시험하중을 5배로 증폭하여 사용자가 취급하는 중량을 1/5로 줄여주는 하중 증폭 기구를 채택하였다.

4. 교정시험과 하중성분의 간섭특성 확인

4.1 하중 Fx로 인한 편심모멘트 제거

검력계 하단을 Fig. 10과 같이 시험기에 고정하고 검력계 상단에서 수평 방향 Fx가 작용할 때를 생각하자.

부채꼴로 만들어진 하중 장치에 600N의 하중을 추 접시에 올리면 반경이 1/5인 부채꼴 부분에서 5배로 증폭되어 3000N이 수평 방향으로 작용한다. 이때 수평 하중 작용선으로부터 하중 측정점까지 거리가 h=0.078m이므로 측정 기준점에 정격 모멘트 Mx = My = Mz = 150Nm보다 큰 3000N×0.078m=234Nm의 편심모멘트가 발생한다. 불필요한 모멘트 234Nm를 상쇄하도록 검력계의 기준점으로부터 b=0.13m 떨어진 추 접시 각각에 30N 추 6개를 올리면 하중 장치의 증폭작용으로 900N의 힘이 상하로 작용하므로 234Nm의 편심모멘트를 제거할 수 있다.

4.2 검력계의 교정시험과 분력간 간섭 현상의 확인

불필요한 편심 모멘트를 제거한 교정 시험으로 Table 4를 얻었다. 수치 추정으로는 편심모멘트를 제거하면 Table 3에 나타난 Fx-SMy 간섭과 Fy-SMx 간섭이 없어지리라 기대하였다.

하지만 Table 4를 보면 불필요한 편심모멘트 제거로 상당량의 간섭이 줄어들었으나 무시할 수 없는 간섭이 남아 있다. 보급형 다분력계에서는 분력 간 간섭을 5%까지 허용하고 있으나 다분력계로 측정하는 축 방향 하중에 비하여 측정하려는 모멘트는 상대적으로 지나치게 작아서 허용범위를 벗어나는 간섭이 나타나므로 간섭에 대한 대책이 필요하다.

5. 간섭 현상의 수식표현과 성분의 분리

5.1 다분력 검력계의 출력에 대한 선형방정식

편심하중을 받는 감지요소로 2-분력 감지부재를 구성하고 이들을 배치하여 다분력을 측정하는 분력계를 설계하였다. 이 과정에서 감지부재 사이에 간섭을 최소화하였으므로 특정 분력의 신호는 해당 분력의 영향만 받아야 한다. 하지만 실제 제작한 검력계의 교정 시험한 Table 4를 보면 출력 신호에는 다른 성분에 의한 출력 신호가 섞여서 나타났다. 축 방향 하중과 축 중심 모멘트로 표시된 Table 4의 값을 최대 출력 기준으로 무차원화 하면 Table 5가 얻어진다. 따라서 검력계의 출력과 하중 사이의 관계를 식 (5)로 나타내면 Table 5의 값은 방정식의 비례상수가 된다.

| (5) |

5.2 선형방정식 해와 분력 간 간섭성분 분리

검력계의 하중 성분에 따른 출력 신호는 식 (5)와 같이 나타낼 수 있으므로 식 (5)의 해는 간섭이 없는 순수한 하중 성분이 된다. 출력 신호를 나타낸 식 (5)의 해를 Table 5의 비례상수로 나타내면 하중 성분은 식 (6)이 되고 비례상수는 Table 6과 같아진다.

| (6) |

6. 검력계의 간섭 제거 방법과 효과

6.1 다분력 검력계의 간섭 분리 효과의 비교

검력계의 교정 시험 결과 Table 5를 보면 Fx와 My 또는 Fy와 Mx 사이에 허용범위를 넘는 간섭이 확인된다. Table 5의 결과를 사용하여 검력계의 하중과 출력 사이의 관계를 식 (5)와 같은 선형방정식으로 나타낼 수 있다. 선형방정식의 해를 구하여 간섭을 분리하는 방법에 따라 차이가 나타난다.

첫째로 선형방정식의 해 식 (6)을 사용하면 검력계의 하중 성분 사이의 간섭을 모두 분리할 수 있다. 즉 교정 시험으로 얻어진 결과를 식 (6)으로 분리하고 다시 무차원화 하여 나타내면 하중과 측정값 사이에는 Table 7의 관계가 얻어진다. 이 결과에는 30% 이상의 큰 간섭이 나타나던 Fx와 My 또는 Fy와 Mx 사이 의 간섭이 분리되어 1% 이하만 남아 있고 그 이외의 성분들의 간섭도 분리되어 0.1% 이하의 간섭만이 남는 것을 알 수 있다.

두 번째로 Table 5에서 허용범위 5%를 넘는 Fx와 My 그리고 Fy와 Mx 사이의 간섭만을 생각하고 5% 이하인 간섭을 무시하면 식 (5)는 식 (7)로 바뀌고 해는 식 (8)이 된다. 교정 시험에서 측정한 결과를 식 (8)을 적용하여 간섭을 분리하고 다시 정리하면 Table 8의 결과가 얻어진다. 이 결과는 5% 이상의 간섭이 나타나는 Fx와 간섭을 분리하여 최대 2.6% 이하로 간섭을 줄여주므로 공학적 활용도가 매우 높다.

세 번째로 Table 4의 간섭이 5% 이하인 모든 상수를 무시하면 i = j이면 aij = 1이므로 식 (5)는 식 (9)로 그리고 해는 식 (10)으로 표시된다. 교정 시험 측정 결과에 포함된 간섭을 식 (10)으로 분리하고 다시 정리하면 Table 9가 얻어진다. 이 결과에서는 간섭이 크게 나타나는 상수만을 사용하는 간단한 방법으로도 선택적 분리와 같은 수준의 분리 효과가 있음을 확인하였다.

6.2 다분력 검력계의 간섭 분리의 실험적 검증 비교

다분력 검력계의 간섭을 분리하는 방법의 실용성을 알아보기 위하여 비교적 큰 간섭이 나타나는 조건에서 실험 하중이 바르게 측정되는지를 확인하였다. Fx = 50kgf와 My = 3.9kgfm의 하중을 주었을 때 Fx와 My 그리고 Fy와 Mx 사이의 간섭을 제시한 3가지 방법으로 분리하여 Table 10에 비교하였다. Table 11은 하중 Fy = 100kgf, Mx =-7.8kgfm일 때의 결과이다.

Table 10과 Table 11을 보면 간섭에 영향을 주는 모든 비례상수를 고려하여 성분을 분리하였을 때가 가장 높은 정밀도를 보이며 선택적으로 간섭을 분리한 경우 그리고 허용범위를 넘는 간섭항만을 고려하는 순으로 정밀도가 낮아지는 것을 알 수 있다.

6.3 검력계의 간섭 분리 방법의 선택과 공학적 활용

다분력계를 교정 시험하여 결과를 Table 5를 사용하여 다분력계 간섭 특성을 선형방정식 식 (5)로 표시할 수 있다. 선형방정식의 해 식 (6)의 비례상수는 Table 6과 같이 나타낼 수 있으므로 이를 이용하여 계측 결과를 연산 처리하면 간섭이 제거된 시험 결과를 얻을 수 있다. 다분력계를 간섭이 없도록 설계하더라도 제품에서는 흔히 허용범위를 벗어나는 간섭이 특정한 분력 사이에서 나타난다. 교정시험 결과에서 특정 분력 사이에서만 간섭이 두드러질 때는 식 (8)이나 식 (10)을 사용하여도 간섭제거 효과를 얻을 수 있다. 특히 식 (8)과 식 (10)을 사용하면 별도의 연산기를 거치지 않고 데이터 로거가 가지고 있는 단순 연산 기능으로 처리되므로 공학적 활용도가 매우 높다.

특히 분력계 내부의 공간을 활용하여 식 (6)의 연산 처리를 담당하는 micro processor를 배치하면 간섭이 분리된 계측값을 받을 수 있다. 그리고 특정 분력 사이의 간섭이 허용범위를 넘을 때는 식 (8)을 사용하여 데이터 로거의 연산 기능으로 측정 정밀도를 높일 수 있다. 또 다분력계의 간섭 특성을 교정시험으로 확인한 후 식 (10)의 연산 기능을 가지는 연산회로를 검력계 출력 회로에 추가하면 분력계 간섭을 처리할 수 있을 것이 기대된다.

7. 검력계의 방수처리와 수밀시험

다분력계는 공동수조에서 모형에 작용하는 유체력을 계측하는 분력계로 실험시간 동안 0.5 Bar 감압 상태에서 방수가 요구된다. 방수는 첫째로 스트레인 게이지 표면을 탄성 방수제로 처리하여 방수막을 형성하였다.

두 번째로는 분력계 몸통을 끝을 사인 파형으로 가공한 원통을 마주 보도록 조립하여 일정 간격의 사인 파형을 이루도록 조립하고 두 원통 사이를 탄성 튜브로 씌워 방수막이 형성되도록 하였다. 세 번째로는 탄성튜브가 끼워진 분력계 몸통과 분력계 외피 사이에 공기실이 형성되며 분력계 내부로 침수를 막는 특허기술(Kim et al. 2021)을 적용하였다.

Fig. 11에 보인 압력용기에 방수 분력계를 설치하고 실험 수압보다 높은 3 Bar의 압력으로 실험 소요 시간보다 충분히 긴 3시간 동안 실험하여 분력계와 전력과 계측 신호를 연결하는 단자 사이에도 충분한 방수 성능이 있음을 확인하였다.

8. 맺는말

편심하중을 받는 기둥 요소를 기본요소로 사용하고 3중 방수 기법을 적용하여 수중에서 사용하는 특수 목적의 다분력계를 설계 제작하였다. 대용량 분력계의 과도한 치수 제한으로 축 방향 하중과 축 중심 모멘트 사이의 간섭이 허용범위를 넘게 나타났다. 교정 시험으로 분력계의 간섭 특성을 선형방정식으로 나타내고 해를 구하여 간섭을 분리하였다. 실험 목적에 따라 새롭게 설계한 분력계의 특성을 교정시험으로 확인하고 간섭을 분리하여 실험 계측 정도를 높이는 공학적 활용 방법을 제안하였다.

특수한 목적으로 분력계를 설계할 때 허용범위를 벗어나는 간섭이 교정시험으로 확인되더라도 제안하는 성분분리 방법을 선택하여 사용하면 주문형 분력계의 설계와 개발에 소요 시간을 단축할 수 있으며 계측 정도를 높일 수 있을 것으로 기대된다.

Acknowledgments

본 연구를 지원하여 주신 서울대학교 공학연구원, 다셀(주), 선박해양시스템기술협동조합 그리고 (주)시즈에 감사드립니다.

References

- Kim, H., Kim, J.S., Song, M. and Rhyu, S.S., 1997, A design and manufacture of 6 component load cell. Journal of the Society of Naval Architects of Korea, 34(2), pp.20-26.

- Kim, H., Lee, M.A., Rhyu, S.S., Ham, D.B. and Shin, C.H., 2021, Waterproof type multi-component load cell for tank test, Patent No 10-2021-0135738, Korean Intellectural Property Office.

- Kim, J.S., Song, M. and Kim, H., 1995, A design experience of propeller open water testing dynamometer. Journal of the Society of Naval Architects of Korea, 32(4), pp.48-54.

- Kim, J.S., Ahn, H., Kim, H. and Kim, Inho, 1999, Development of propeller dynamometer applicable for small size ship model. Proceedings of the Fourth Japan-Korea Joint Workshop on Ship and Marine Hydrodynamics JAKOM '99, Fukuoka, Japan, pp.429-434.

-

Lee, Y.J., Rhyu, S.S., Lee, K.J., Seo, J.S. and Lew, J.M., 2013, Development of new experimental devices and methods to measure shaft forces of ships. Journal of the Society of Naval Architects of Korea, 50(3), pp.138-144.

[https://doi.org/10.3744/SNAK.2013.50.3.138]

- Rhyu, S.S. and Lee, Y.J., 2010. Development of an azimuth thruster dynamometer for self propulsion test in towing tank, Samsung Ship Model Basin Technical Report.