소형 모사 장비의 데이터를 이용한 선박용 전기 추진 모터의 고장 유형별 진동 신호의 분류

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

With the enforcement of environmental regulations by the International Maritime Organization, the market for eco-friendly ships is expanding, and ships using electric propulsion devices are emerging as a promising solution. Many studies have been conducted to predict the failure of ships, but most of them are mainly research on the main diesel engine of ships. As the ship's propulsion method changes, new data is needed to predict the failure of electric propulsion ships. In this paper aims to analyze the failure characteristics of the electric propulsion system in consideration of the difference in the type of failure between the internal diesel engine and the electric propulsion system. The ship's propulsion unit assumed a DC motor and a signal pattern for normal conditions and general failure modes, but the failure record of the electric propulsion device operated on the actual ship was not available, so it generated a failure signal for small electric motor equipment to identify the failure signal. Assuming unbalance, misalignment, and bearing failure, which are the primary failure modes of the ship's electric motor, a failure signal was generated using a "rotator vibration data generator," and the frequency band, size, and phase difference of the measured vibration signal were analyzed to analyze the characteristics of each failure condition. Finally, the characteristics of each failure condition were identified so that the signals according to the failure type could be classified.

Keywords:

Electric propulsion ship, Vibration failure, Unbalance, Misalignment, Bearing failure, Classification키워드:

전기추진선박, 진동 고장, 불평형, 축정렬 불량, 베어링 고장, 계열화1. 서 론

4차 산업 혁명으로 인해 조선해양산업에서는 선박에 정보 통신 기술(ICT, Information and Communications Technology)을 접목하기 위한 연구들이 주목받고 있다. 그중 센서를 통해 해상에서 운항 중인 선박 장비들의 상태를 계측하여 육상의 관제 센터로 전송하고 실시간으로 선박의 상태를 파악 및 제어하기 위한 기술이 꾸준히 연구되고 있으며, 상용화되고 있다. 육상의 관제 센터에서 실시간으로 선박의 상태를 파악 및 제어하기 위해서 가장 중요한 것은 정상 상태의 장비 데이터와 이상 상태의 장비 데이터를 구분할 수 있어야 한다.

선박의 주기관을 포함한 주요 장비 및 추진 체계 등은 대부분 회전체이며 회전체 장비에 대한 정상 상태 및 이상 상태에 관한 연구가 진행되고 있다. Park et al. (2017)은 선박 주기관의 고장 발생을 예측하기 위해 선형회귀법을 이용한 고장 예측 알고리즘을 개발하였고, Kim et al. (2022)은 선박 주기관의 데이터를 수집하여 LSTM - Autoencoder와 클러스터링을 사용하여 이상 상태 및 잠재 고장 원인을 파악하고자 하였다. 또한, Park et al. (2023)은 선박 주기관에서 발생할 수 있는 고장 유형 시나리오를 직접 구현하고 데이터를 수집하여 각 고장 유형들의 데이터 적 특징과 차별성을 확인하였다.

위 연구들은 기계적 장비들의 회전 특성에 관한 연구이며 화석연료를 사용하는 전통적인 선박의 주기관에 적용하기에 적합하다. 그러나 국제해사기구(IMO, International Maritime Organization) 해양환경보호위원회(MEPC, Marine Environment Protection Committee)의 환경 규제로 인해 화석연료를 사용하던 전통적인 선박에서 대체 연료를 사용하는 친환경 선박으로 대체되고 있으며, 그에 따른 연구가 활발히 진행되고 있다. 특히 배터리나 발전기의 전력으로 선박의 추진력을 얻음으로써 이론적으로 오염물질을 배출하지 않는 전기 추진 선박에 관한 연구가 활발히 진행되고 있다.

2019년 기준 전기 추진 선박의 시장 규모는 약 52억 달러이며 2025년에는 약 84억 달러까지 성장할 것으로 예측된다 (Innopolice, 2016). 전기 추진 선박은 화석연료를 사용하는 전통적인 선박과 달리 전기 모터를 주기관으로 사용한다. 따라서, 전기 추진 선박의 주기관에 대한 데이터 특성을 파악하고 정상 상태와 이상 상태를 구분하기 위한 기준을 마련해야 한다.

전기 추진 선박이 주목받음에 따라 관련된 연구들이 진행되고 있다. SVM(Support Vector Machine) 기법을 활용하여 전기 모터 베어링의 고장 분석에 관한 연구 (Pandarakone et al., 2017)는 정상 상태의 베어링과 고장 상태의 베어링의 주파수 특성을 분리하였다. 위 연구는 AC 모터에 관한 연구로써 초기의 전기 추진 선박에는 적용할 수 있다. 하지만 현재는 기술의 발전으로 인해 DC 모터를 활용한 전기 추진 선박이 개발되고 있어 (Kim and Park, 2018) 한계가 있다. Kudelina et al. (2020)은 DC 모터의 진동 스펙트럼을 통해 베어링 고장을 분석하는 연구를 진행하였다. 위 연구는 정상 상태의 베어링 데이터와 부식이나 과열 상태의 베어링 고장 데이터에 대한 비교 분석을 수행하였으나 모터의 회전속도를 600RPM으로 제한하고 있다. 또한, 베어링의 잔류 수명이 10% 이하로 하락할 경우 진동수 성분이 500Hz에서 2,000Hz 사이의 범위에서도 관측되지만 위 연구에서는 관측 주파수 범위가 200Hz로 제한되어 있어 한계가 있다. Shifat and Hur (2020)는 DC 모터 스테이터의 정상 상태, 초기 고장 상태, 심각한 고장 상태에 대해 진동 및 전류 변화를 계측 및 분석하는 연구를 진행하였다. 그러나 각각의 상태는 모터의 임계 상태에서 계측을 진행하여 정상 상태(3,000RPM), 초기 고장 상태(2,630 RPM), 심각한 고장 상태(2,400RPM)에 대한 각각의 RPM이 동일하지 않다는 한계가 있다. 또한 Pandarakone et al. (2016), Kudelina et al. (2020) 그리고 Shifat and Hur (2020)의 연구들과 같이 전기 모터 자체의 고장에 관한 연구들은 많이 있으나 전기 모터에서부터 프로펠러에 이르기까지 전기 추진 선박 주기관의 고장 상태에 대한 정보와 데이터는 부족한 실정이다.

본 연구에서는 전기 추진 선박 주기관에 해당하는 전기 모터의 주요 고장 유형 중 하나인 진동 고장 데이터를 계열화하고자 하였다. 실제 운항 중인 전기 추진 선박에서 데이터를 획득하기에는 어려움이 있어, 전기 모터의 진동 고장을 일으키는 원인 중 높은 빈도를 차지하는 불평형 상태, 축정렬 불량 및 베어링 고장을 유발할 수 있는 장치인 ‘회전체 진동 데이터 발생장치’를 사용하여 데이터를 획득하였다. 최종적으로 정상 진동 상태의 데이터와 불평형 상태, 축정렬 불량 및 베어링 고장으로 인한 진동 고장 데이터를 비교 및 분석하여 전기 추진 선박의 주기관에 대한 진동 데이터를 계열화하였다.

2. 진동 데이터 생성 및 수집

2.1 진동 고장과 주요 고장 원인

전기 추진 선박 주기관에서 발생할 수 있는 고장은 전기 모터를 조절하는 컨트롤 박스의 고장, 전기 모터의 고장, 모터와 샤프트를 연결하는 커플링의 고장 및 연결 상태 불량, 샤프트의 이상 또는 파손으로 인한 고장, 샤프트를 지지하고 있는 베어링의 고장 등이 있다. 전기 추진 선박의 주기관에 고장이 발생하면 고장 원인에 따라 비정상적인 온도, 압력 또는 진동 등의 현상이 하나 이상 관측된다. 주기관의 고장을 진단하기 위해서 고장 원인이 유발하는 비정상적인 현상에 대한 정보를 획득하고 분석해야 한다. Table 1은 주기관의 주요 고장 원인과 각각의 고장 원인을 진단하는 데 필요한 정보를 나타낸 것이다 (Jung and Kim, 2008).

Table 1에서 온도(temperature)를 T, 압력(pressure)을 P, 유량(flow rate)을 F, 윤활유(lubricant)를 L, 초음파(ultrasound)를 U 그리고 진동(vibration)을 V로 표기하였다. 주요 고장 원인으로 불평형 상태, 축정렬 불량, 베어링 고장, 조립 불량, 샤프트 파손 등이 있으며, 이러한 고장 원인들은 비정상적인 진동을 발생시키므로 진동 상태를 계측 및 분석하여 전기 추진 선박 주기관의 주요 고장 유형 중 하나인 진동 고장에 대한 원인을 파악할 수 있다.

전기 추진 선박의 주기관의 고장 유형 중 하나인 진동 고장을 유발하는 요인들 중 가장 발생 빈도가 높은 것은 불평형 상태이다. 불평형 상태는 회전체의 질량 중심과 기하학적인 중심이 일치하지 않을 때 발생하는 현상으로, 초기 설계 시 가공 공차나 대칭성을 고려하지 않은 설계 등으로 인해 발생할 수 있다. 또한, 전기 추진 선박을 운영 중 주기관의 모터 축이나 샤프트 등에 이물질이 부착되거나 마모로 인해 불평형 상태가 발생한다. 축정렬 불량은 모터와 샤프트를 연결하는 커플링 또는 샤프트를 지지하는 베어링 하우징의 초기 조립 상태가 불량하거나 전기 추진 선박을 운영 중 나사 풀림과 같은 문제로 인해 조립 상태에 문제가 발생할 때 나타난다. 이러한 경우 모터에서부터 프로펠러까지 이어지는 회전축의 중심이 일치하지 않으므로 비정상적인 진동이 발생하게 된다.

베어링은 회전하는 샤프트를 지지하는 역할을 하므로 전기 추진 선박의 운영 중 지속적으로 부하를 받는다. 이에 따라 베어링 내부의 윤활유가 부족해지거나, 브리넬링(brinelling), 크랙(crack) 등이 발생하여 샤프트의 회전을 방해하고 진동 고장으로 이어진다. 따라서 본 연구에서는 불평형 상태, 축정렬 불량 및 베어링 고장에 대한 진동 데이터를 생성 및 수집하여 연구에 활용했다.

2.2 회전체 진동 데이터 발생장치

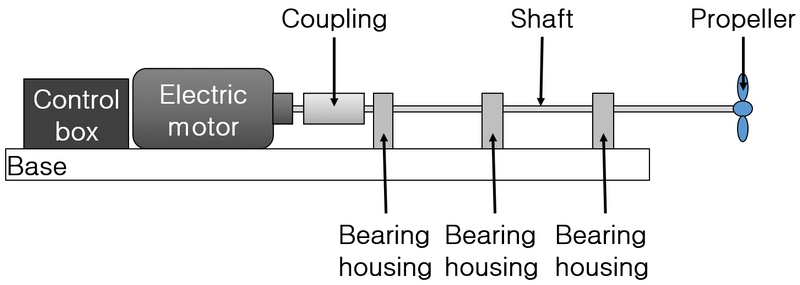

전기 추진 선박은 전기를 동력원으로 프로펠러를 회전시켜 이동하는 선박으로, 전기 모터와 샤프트가 커플링과 연결되어 있고 샤프트의 끝에 프로펠러가 장착된 구조이다.

Fig. 1은 전기 추진 선박의 주기관을 단순화하여 나타낸 것이다. Fig. 1에서 베어링 하우징(bearing housing)은 샤프트를 지지하기 위한 것으로 내부에 베어링이 장착되어 샤프트의 위치를 고정하면서 샤프트가 회전할 수 있도록 한다. 또한, 모터와 프로펠러의 거리에 따라 샤프트의 길이와 베어링 하우징의 개수 및 간격이 정해지게 된다.

회전체 진동 데이터 발생장치는 이러한 구조를 모사하여 만든 장치로써 편심 유발, 모터의 장착 높이 변화 및 베어링 교체를 통해 전기 추진 선박 운영 중 주기관에 발생할 수 있는 불평형 상태, 축정렬 불량 및 베어링 고장으로 인한 진동 고장 데이터를 생성할 수 있다.

기술의 발전으로 인해 AC 모터가 아닌 DC 모터를 전기 추진 선박의 주기관으로 활용하고 있으므로 (Kim and Park, 2018) 회전체 진동 데이터 발생장치도 DC 모터를 장착하였다. 또한, 다양한 속도의 선박 상태를 모사하기 위해 100RPM부터 10,000 RPM까지 변속이 가능한 모터를 사용하였다. 샤프트는 세 개의 베어링 하우징으로 지지가 되어 있으며 베어링 하우징의 간격은 센티미터 단위로 위치 조정이 가능하다. 베어링 하우징 사이에 장착된 두 개의 디스크는 무게추를 장착할 수 있도록 설계하여 편심으로 인한 불평형을 발생시키기 위한 용도로 제작되었다.

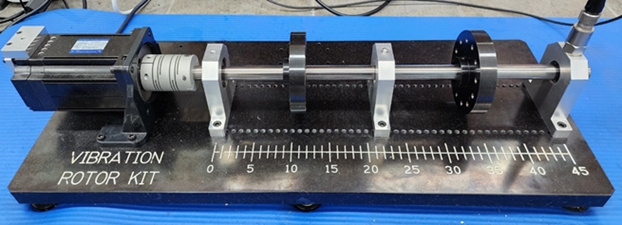

데이터 계측은 DC 모터와 베어링 하우징의 상단부에 장착된 진동 센서를 통해 데이터를 수집한다. Fig. 2는 DC 모터로부터 가장 멀리 떨어진 베어링의 진동 데이터를 획득하기 위해 세 번째 베어링 하우징에 진동 센서를 연결한 모습이다.

2.3 진동 환경 조성

회전체 진동 데이터 발생장치를 사용하여 정상 진동 상태, 불평형 상태, 축정렬 불량 그리고 베어링 고장에 대한 네 종류의 서로 다른 진동 상태를 계측하기 위해 우선으로 각각의 상태에 대한 환경을 조성하였다.

정상 진동 상태는 회전체 진동 데이터 발생장치에 어떠한 조작을 가하지 않은 상태에서 계측하였다. 그러나 정상 진동 상태에서 5분씩 작동 및 정지를 반복하여 데이터를 획득 및 분석 시, 2,000RPM을 기준으로 200회 내외에서 기존에 관측되지 않았던 주파수가 발생하였다. 또한, 280회 이내로 그 값이 급격하게 증가하는 현상 및 베어링 하우징에서 비정상적인 소리가 발생하였으므로 100회를 기점으로 나사 조임 확인 및 베어링이나 샤프트 등의 부품 교체를 통해 환경을 다시 조성하여 계측하였다.

불평형 상태와 축정렬 불량의 경우 정상 진동 상태와는 확연하게 다른 특성을 보이면서도 2,000RPM을 기준으로 100회 이내까지는 유사한 특성을 보이는 환경을 찾은 후 이를 각각 불평형 상태 환경과 축정렬 불량 환경으로 설정하였다. 불평형 상태와 축정렬 불량이 정도 이상 진행되면 베어링 고장이나 모터의 스테이터 또는 로터의 고장과 같은 다른 고장을 유발하면서 폭발적으로 고장 상태가 심화되므로 초기 고장 상태를 찾기 위해 이와 같은 기준을 세웠다. 불평형 상태의 환경을 조성하기 위해 먼저 디스크에 다양한 무게추를 달고 5분간 모터를 작동 후 정지하는 것을 반복하였다. 모터로부터 멀리 떨어진 두 번째 디스크에 무게추 1g을 장착하였을 때, 2,000RPM을 기준으로 약 90회 정도에서 모터 주파수 및 고조파에서 하모닉 주파수가 발생하는 것을 확인하였다. 따라서 불평형 상태 환경 조성을 위해 모터로부터 멀리 떨어진 두 번째 디스크에 무게추 1g을 장착하였으며 40회마다 환경 조성을 다시 하였다.

축정렬 불량에 대한 환경 조성을 하고자 모터의 높이에 변화를 주고 작동 후 정지하는 것을 반복하였다. 모터를 0.5 mm 높인 후 2,000RPM으로 회전시켰을 때, 약 120회 회전 후 베어링 하우징에서 비정상적인 소리가 발생하였다. 따라서 0.5mm 높게 모터를 장착한 상태를 축정렬 불량 상태로 설정하고 50회를 기준으로 환경을 다시 조성하였다. 베어링 고장의 경우 동일한 환경을 조성하기 위해 정상 진동 상태의 회전체 진동 데이터 발생장치에서 정상적인 베어링을 윤활유 완전 고장 상태의 베어링으로 교체하였다. 이 또한 초기 상태에 대한 데이터를 획득하기 위해 진동 패턴이 크게 변화하면 베어링을 교체하여 환경을 다시 조성하였다.

2.4 진동 데이터 수집

진동 데이터 수집을 위해 진동 발생 환경 조성 - 회전체 진동 데이터 발생장치의 초기 온도 계측 - 모터 작동 및 진동 데이터 수집 - 회전체 진동 데이터 발생장치 작동 정지 및 휴식 - 수집 데이터 확인 - 진동 발생 환경 점검의 순서대로 수집 절차를 수행하였다. 먼저 정상 진동 상태, 불평형 상태, 축정렬 불량 그리고 베어링 고장에 대한 진동을 발생시키기 위해 각각의 진동 발생 환경을 조성하였다. 정상 진동 상태의 데이터 생성을 위해 회전체 진동 데이터 발생장치에 추가적인 조처를 하지 않고 작동시켜 정상 진동 상태에 대한 데이터를 수집하였다. 불평형 상태의 진동 데이터를 생성하기 위해 디스크에 무게추를 장착하여 편심을 유발하여 데이터를 수집하였다. 축정렬 불량은 회전축의 중심이 일치하지 않을 경우 발생하므로 모터를 베어링 하우징보다 높게 위치시켜 모터의 축과 샤프트의 축의 높이를 다르게 하여 데이터를 수집하였다. 베어링 고장으로 인한 진동 데이터를 생성하기 위해서 베어링 하우징 내부에 윤활유를 완전히 제거한 베어링을 장착한 후 데이터를 수집하였다.

진동 데이터 수집은 정상 진동 상태, 불평형 상태, 축정렬 불량 그리고 베어링 고장 순으로 진행하였으며, 하나의 진동 상태에 대한 데이터 수집을 모두 완료한 후 다른 진동 상태에 대한 데이터 수집을 시행하였다. 진동 발생 환경 조성을 완료한 후 모터 표면의 초기 온도와 베어링 하우징에 장착된 베어링 각각에 대한 초기 온도를 측정하였다. 이후 모터를 작동한 후 10분간 진동 데이터를 수집하였으며, 진동 데이터 샘플링은 6.25kS/s로 설정하였다. 진동 데이터 수집이 완료되면 5분 동안 장치를 휴식시켰으며, 모터 표면 및 베어링 온도를 측정하였다. 이때 모터 표면 및 베어링 온도가 초기 측정 온도보다 높을 경우 온도가 초기 측정 온도까지 내려가도록 추가 휴식 시간을 가졌다. 수집한 진동 데이터는 FFT(Fast Fourier Transform)를 활용하여 주파수 특성을 분석하였다. 분석 결과 주파수 특성이 기존과 큰 차이를 보이게 되는 경우 나사 풀림이나 베어링과 같은 소모품의 이상 발생을 확인 후 교체를 실시하여 진동 발생 환경을 점검 및 재구축하였다. 모터의 회전속도를 1,000RPM으로 설정한 후 정상 진동 상태, 불평형 상태, 축정렬 불량 그리고 베어링 고장에 대한 진동 데이터를 수집하였다. 그 후 1,500RPM 및 2,000RPM에 대한 각각의 진동 데이터를 순차적으로 수집하였다.

3. 진동 데이터 분석 및 계열화

3.1 진동 상태에 따른 특징 분석

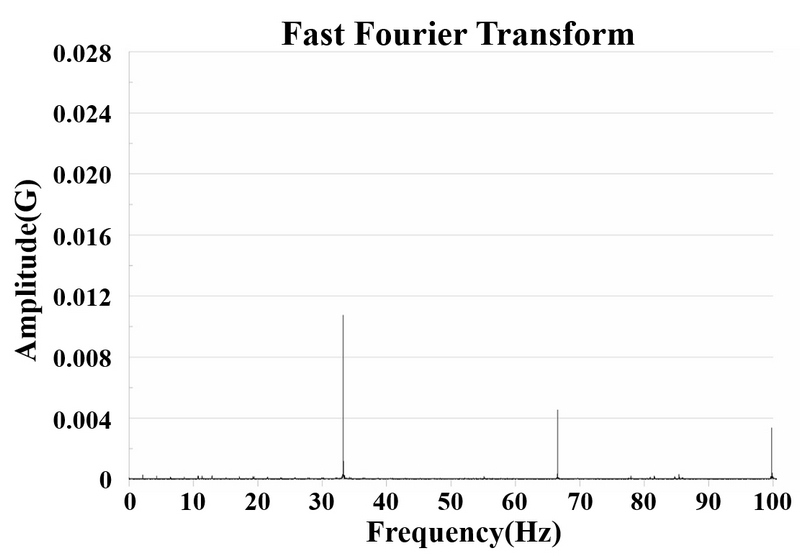

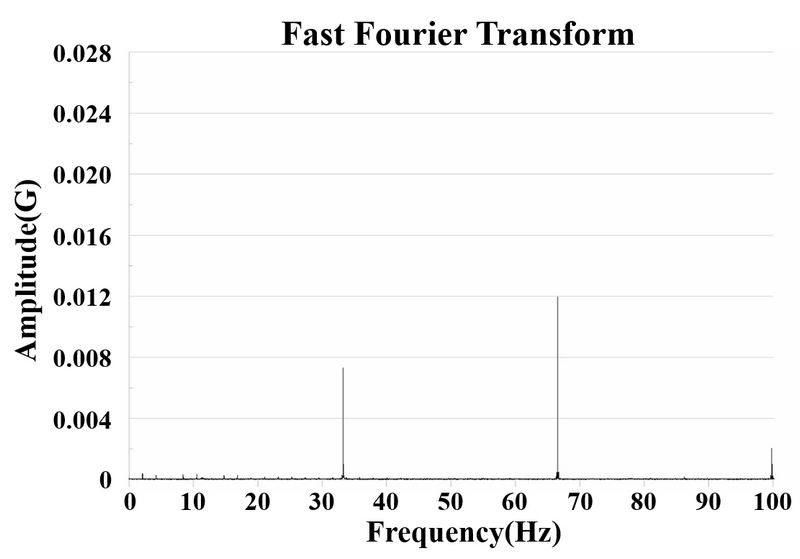

정상 진동 상태에서는 특정 주파수와 해당 주파수의 2배수 그리고 3배수 주파수 성분이 고조파로 계측되었다. Fig. 3은 정상 진동 상태에서 회전체 진동 데이터 발생장치의 모터를 2,000RPM으로 작동시켜 수집한 진동 데이터를 FFT로 변환한 결과이다.

2,000RPM에서 정상 진동 상태의 데이터를 분석한 결과 Fig. 3과 같이 33.3Hz가 주요 주파수로 관측되었고 2배수 및 3배수 주파수인 66.6Hz와 99.8Hz 주파수가 고조파로 형성된 것을 확인하였다. 1,500RPM에서 정상 진동 상태의 데이터를 분석한 결과 25.0Hz가 주요 주파수로 나타났으며 고조파로 49.9Hz와 74.9Hz를 확인하였다. 1,000PRM에서는 주요 주파수가 16.6Hz였으며 33.3Hz와 49.9Hz가 고조파로 나타났다. 이를 바탕으로 RPM이 감소 될수록 주요 주파수 및 고조파가 감소되는 것을 확인하였다.

2,000RPM, 1,500RPM 그리고 1,000RPM에서 나타난 주요 주파수를 모터 회전수로 변환하면 각각 1,998RPM, 1,440RPM 그리고 996 RPM으로 계산할 수 있다. 회전체 진동 데이터 발생장치에서 사용된 DC 모터의 RPM 오차율이 10%인 것을 고려하면 1,998 RPM은 2,000RPM에 대해 0.1%, 1,440RPM은 1,500 RPM의 4% 그리고 996RPM은 1,000RPM의 0.4%로 모두 허용 오차 내에 있는 것을 확인하였다. 따라서 정상 진동 상태에서는 모터의 RPM에 해당하는 진동 주파수와 2배수 및 3배수 고조파가 나타나는 특징을 확인하였다.

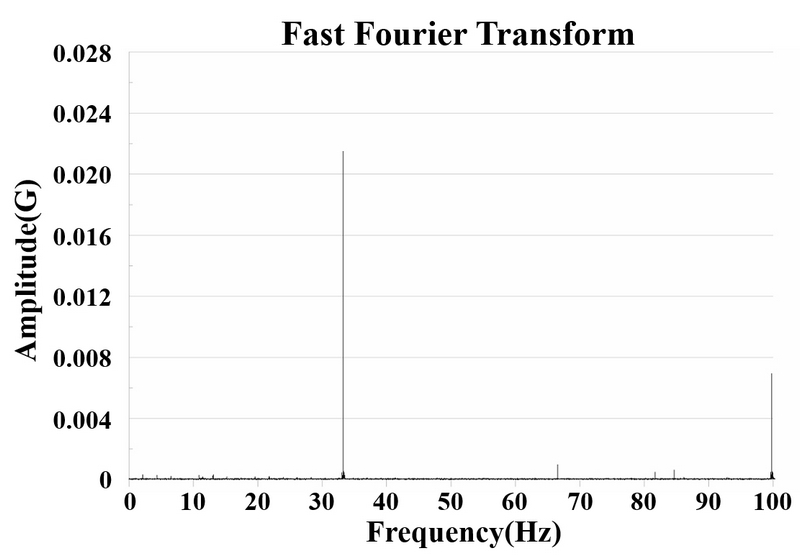

불평형 상태에서는 정상 진동 상태에서 나타나는 주요 주파수의 크기가 크게 증가하는 형태로 나타났다. Fig. 4는 회전체 진동 데이터 발생장치의 모터로부터 최대한 멀리 떨어진 로터에 1g의 무게추 하나를 장착한 후 모터를 2,000RPM으로 작동하여 수집한 진동 데이터를 FFT로 변환한 결과이다.

정상 진동 상태에 대한 그래프인 Fig. 3과 비교하여 Fig. 4의 그래프에서 33.3Hz 주파수의 크기가 0.011G에서 0.022G로 2배 증폭되었고, 66.6Hz 주파수는 0.005G에서 0.001G로 감소하였다. 또한, 99.8Hz 주파수의 크기는 0.003G에서 0.007G로 증가하였다.

2,000RPM, 1,500RPM 그리고 1,000RPM에서 모터 회전 주파수와 고조파들의 크기는 수집된 데이터마다 조금씩 다르게 계측되어 정확한 증감률을 정의하기에는 어려움이 있다. 그러나 모터 회전 주파수의 크기와 3배수에 해당하는 고조파의 크기는 평균적으로 2배 증가하는 것을 확인하였다. 모터 회전 주파수의 2배수에 해당하는 고조파의 경우 항상 감소하였으나 감소량이 일정하지 않은 것을 확인하였다. 그러나 대체로 정상 진동 상태 대비 50% 이하의 값으로 떨어지는 것을 확인하였다.

축정렬 불량에서는 정상 진동 상태에서 나타나는 모터 회전 주파수의 크기가 감소하고 2배수에 해당하는 고조파의 크기가 증가하는 형태로 나타났다. 또한, 모터 회전 주파수의 3배수에 해당하는 고조파의 크기는 크게 변하지 않았다. Fig. 5는 회전체 진동 데이터 발생장치에서 모터를 0.5mm 높여 장착하고 샤프트와 연결한 후 모터를 2,000RPM으로 작동시켜 수집한 진동 데이터를 FFT로 변환한 결과이다.

Characteristic of frequency on misalignment state (motor speed: 2,000 RPM, frequency range: 0 ~ 100Hz)

정상 진동 상태에 대한 그래프인 Fig. 3과 비교하여 Fig. 5의 그래프에서 33.3Hz 주파수의 크기가 0.011G에서 0.007G로 감소하였다. 66.6Hz 주파수는 0.005G에서 0.012G로 증가하였으며 99.8Hz 주파수의 크기는 0.003G에서 0.002G로 감소하였다. 모터 회전 주파수와 고조파들의 크기는 수집된 데이터마다 조금씩 다르게 계측되었으나 2,000RPM, 1,500RPM 그리고 1,000 RPM에서 동일하게 나타난 특징을 정리하면 다음과 같다. 모터 회전 주파수의 크기는 감소하는 경향을 보였으나 정상 진동 상태에서의 크기 대비 50% 이하로 감소하는 경우는 나타나지 않았다. 반면 모터 회전 주파수의 2배수에 해당하는 고조파는 2배 이상 증가하였다. 모터 회전 주파수의 3배수에 해당하는 고조파는 증가하거나 감소하는 경우가 모두 있었으나 정상 진동 상태와 비교 시 변화량은 0.002G 내외로 나타났다.

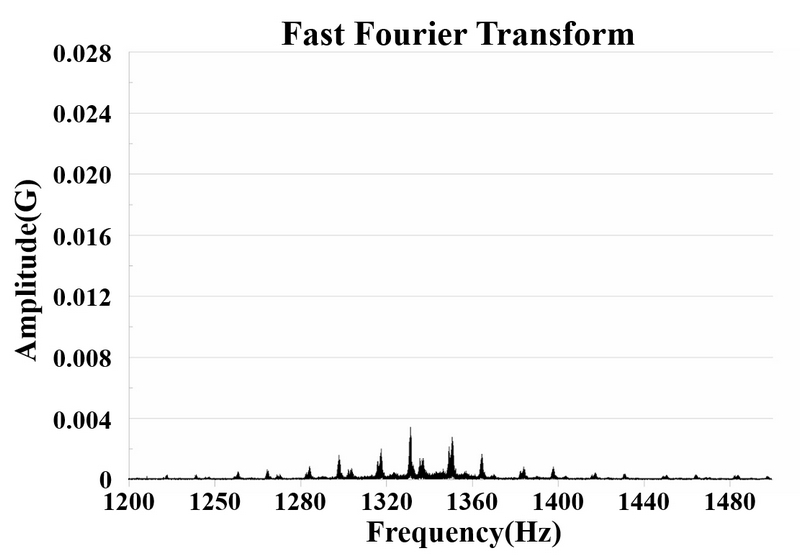

베어링 고장의 경우에는 모터의 회전속도와는 상관없이 동일한 주파수 대역 대에서 불규칙한 크기의 주파수들이 생성되었다. 베어링 고장을 제외한 정상 진동 상태, 불평형 상태 그리고 축정렬 불량의 경우 1,200Hz에서 1,500Hz까지의 범위에서 주파수의 크기가 0.001 G이하의 작은 값들만 관측되었다. 2,000RPM의 데이터뿐만 아니라 1,500RPM 그리고 1,000RPM에서도 모두 동일한 결과를 보였다. 그러나 베어링에 고장이 발생한 경우 1,200Hz부터 1,500Hz 범위에서 다른 양상이 나타났다. Fig. 6은 회전체 진동 데이터 발생장치에서 모터로부터 가장 멀리 떨어진 세 번째 베어링 하우징에 윤활유를 모두 제거한 베어링을 장착하고 모터를 2,000RPM으로 작동한 후 수집한 진동 데이터를 FFT로 변환한 결과이다.

Characteristic of frequency on bearing failure state (motor speed: 2,000RPM, frequency range: 1,200 ~ 1,500Hz)

Fig. 6의 그래프에서는 1,340Hz 주파수 대역과 그 근처에서 특정한 값들이 발생하였다. 정상 진동 상태, 불평형 상태 그리고 축정렬 불량에서는 모터 회전 주파수와 2배수 및 3배수 고조파에서 크기 변화에 대한 규칙이 있었던 것과 달리 베어링 고장에 대한 진동 데이터에서는 1,340Hz 주파수 대역과 그 근처에서 발생하는 불규칙적으로 특정한 값들이 발생하였다. 2,000RPM, 1,500RPM, 1,000RPM 각각 변동이 발생한 주파수와 그 주파수 값의 크기 차이는 발생하였으나, 모두 동일하게 1,340Hz 주파수 대역과 그 근처에서 변동이 발생하였다.

RPM에 따라 다르게 나타난 다른 특징은 다음과 같다, 2,000 RPM에서는 윤활유를 제거한 베어링을 장착 후 진동 데이터를 수집한 결과 10회에서 15회 전까지의 데이터에서는 대체로 1,340Hz 주파수 대역과 그 근처에서 발생하는 값의 크기가 0.004G를 초과하지 않았다. 그러나 베어링을 교체하지 않고 실험 횟수가 10회에서 15회를 넘어서는 순간 그 값이 증폭하였으며 범위도 확장되는 것을 확인하였다. 1,500RPM에서는 30회 정도를 기준으로 변화가 나타났으며, 1,000RPM에서는 80회 정도를 기준으로 변화가 나타났다. 이러한 변화가 발생한 경우에는 베어링에 윤활유 고장 이외에 다른 고장이 발생한 것으로 예측되어 베어링을 교체 후 데이터를 수집하였다.

3.2 진동 데이터 계열화

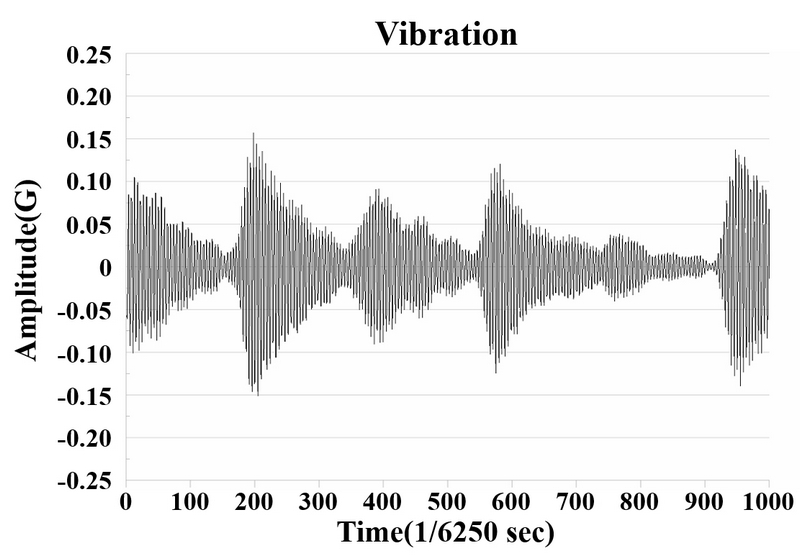

계열이란 비슷하거나 관련이 있는 것들을 하나의 계통으로 묶는 것을 뜻하며 계열화란 같은 계열에 있는 것들을 하나로 계통화하는 것이다. 정상 진동 상태, 불평형 상태, 축정렬 불량 그리고 베어링 고장 상태에 대한 데이터를 계열화하기 위해 각 상태에 대한 환경을 조성하였으며, 각 상태별로 나타나는 공통적인 특징들을 분석하여 계통화하였다. 전기 추진 선박 주기관의 운영 환경에 따라 진동 데이터에 영향을 미치는 다양한 노이즈들이 발생하므로 3.1의 과정을 통해 공통적인 특징을 보이는 주파수 영역을 제외한 다른 주파수 영역대의 값들은 필터링을 통하여 모두 제거하였다. 필터링 후 나타나는 주파수들의 특징을 통해 진동 패턴을 분석하였으며, 동일 상태에서도 진폭의 크기 및 각 주파수들의 위상 차이에 따라 패턴들이 변화하는 것을 발견하였다. 그러나 유사한 패턴이 형성되는 것을 확인하였고, 각 상태별로 기준이 되는 패턴을 추출할 수 있었다. 아래에 그 과정을 상세히 설명하였다.

정상 진동 상태, 불평형 상태, 축정렬 불량으로 인한 진동은 모터의 회전 주파수와 2배수 및 3배수에 해당하는 고조파의 크기 변화에 따라 특징을 구분할 수 있다. 이를 위해 정상 진동 상태, 불평형 상태, 축정렬 불량에 대한 진동 데이터에 FFT를 적용하였다. 이후 FFT에서 모터 회전 주파수의 크기를 찾아내기 위해 모터의 RPM 오차율 10%를 고려하여 모터 회전 주파수를 기준으로 좌우 10% 주파수 범위 내에 가장 큰 값을 추출하였다. 다음으로 추출된 주파수의 2배수 그리고 3배수 주파수를 구하였다. FFT 분석 결과 모터 회전 주파수 대비 2배수 및 3배수에 해당하는 고조파는 오차율이 0.5% 이하였다. 따라서 2배수 고조파와 3배수 고조파의 크기를 구하기 위해 추출된 주파수의 2배수와 3배수 주파수를 기준으로 각각 좌우 0.5% 주파수 범위 내에 가장 큰 값을 추출하였다.

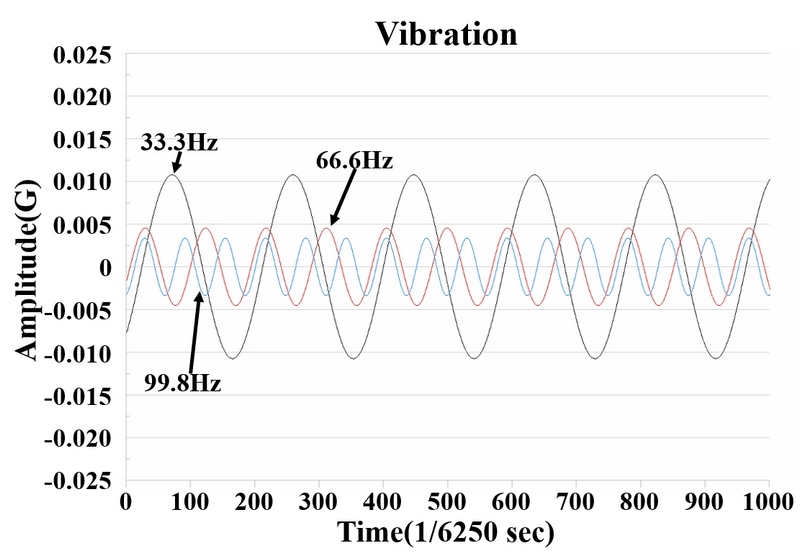

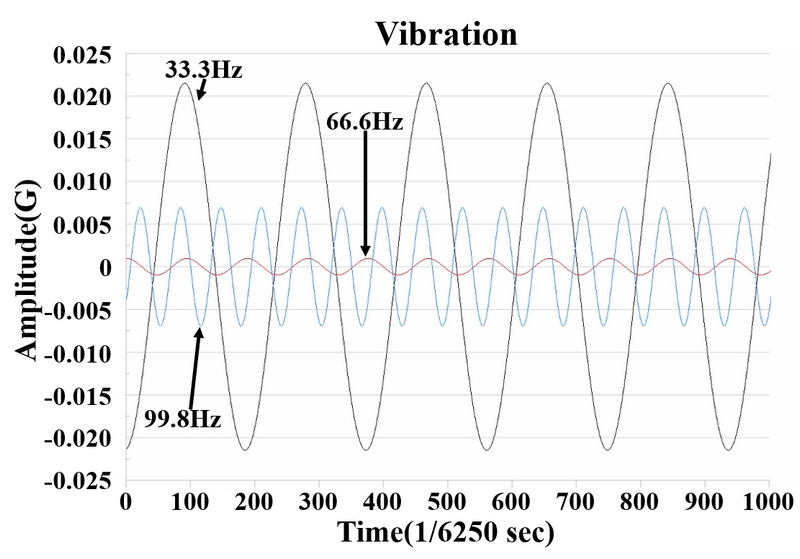

Fig. 7은 모터가 2,000RPM으로 회전할 때 회전체 진동 데이터 발생장치로부터 수집한 정상 진동 상태 데이터의 모터 회전 주파수와 2배수 및 3배수 고조파를 추출하여 분리한 결과이다.

Vibration of the motor at normal state showing fundamental and harmonic frequencies (motor speed: 2,000RPM)

모터 회전 주파수를 기준으로 좌우 10% 주파수 범위 내에 가장 큰 값을 추출한 결과 33.3Hz로 진동하는 정상파가 관측되었다. 정상 진동 상태 데이터를 분석한 결과 33.3Hz로 진동하는 정상파 진폭의 최젓값은 0.0106G였으며 최댓값은 0.0113G로 나타났다. 위상의 이동도 또한, 관측되었으며 최대 0.27π의 위상 차이가 발생하였다.

33.3Hz의 경우 2배수인 66.6Hz를 기준으로 좌우 0.5% 주파수 범위 내에서 가장 큰 값을 추출한 결과 66.6Hz로 진동하는 정상파가 나타났다. 66.6Hz로 진동하는 정상파 진폭의 최젓값은 0.004G이며, 최댓값은 0.007G이고, 33.3Hz 정상파와 동일하게 위상의 이동이 관측되었으며 최대 0.32π의 위상 차이가 나타났다. 33.3Hz 정상파와 66.6Hz 정상파 사이의 위상 차이는 최소 0.02π에서 최대 0.33π까지 발생하였다.

33.3Hz의 3배수인 99.9Hz를 기준으로 좌우 0.5% 주파수 범위 내에서 가장 큰 값을 추출하여 99.8Hz로 진동하는 정상파를 관측하였다. 99.8Hz로 진동하는 정상파 진폭은 0.003G에서 거의 변하지 않았다. 99.8Hz 정상파에서도 위상의 이동이 나타났으며, 최대 0.29π의 위상 차이가 발생하였다. 33.3Hz 정상파와 99.8Hz 정상파 사이의 위상 차이는 최소 0.04π에서 최대 0.23π까지 발생하는 것을 확인하였다.

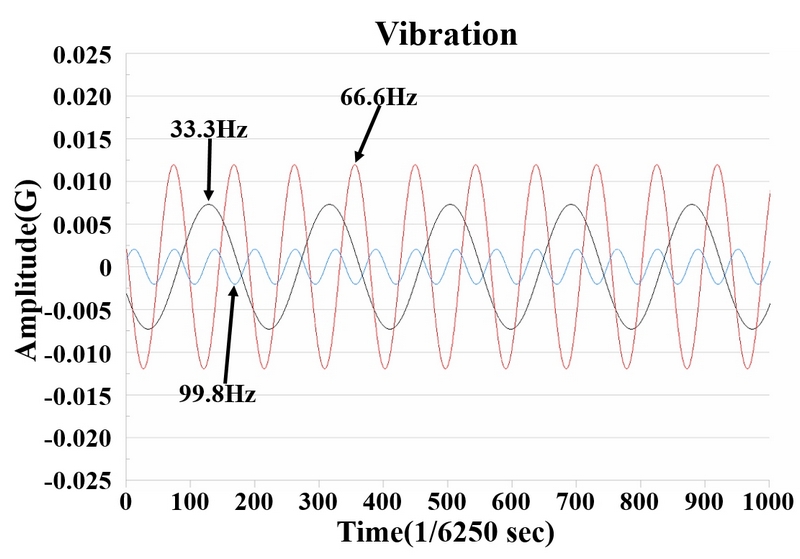

Fig. 8은 모터가 2,000RPM으로 회전할 때 불평형 상태의 진동 데이터에 대한 모터 회전 주파수와 2배수 및 3배수 고조파를 추출하여 분리한 결과이다.

Vibration of the motor at unbalance state showing fundamental and harmonic frequencies (motor speed: 2,000RPM)

모터 회전 주파수를 기준으로 좌우 10% 주파수 범위 내에 가장 큰 값을 추출한 결과 정상 진동 상태와 동일하게 33.3Hz로 진동하는 정상파가 관측되었다. 불평형 상태 데이터는 최저 0.020G에서 최대 0.025G까지의 진폭을 가진 33.3Hz 정상파가 관측되었다. 또한, 위상의 이동이 나타났으며 최대 0.31π까지 위상 차이가 발생하였다.

33.3Hz의 2배수인 66.6Hz를 기준으로 좌우 0.5% 주파수 범위 내에서 가장 큰 값을 추출한 결과 정상 진동 상태와 동일하게 66.6Hz로 진동하는 정상파가 나타났다. 66.6Hz 정상파 진폭은 진폭이 가장 작을 경우 0.001G로 나타났으며 가장 클 경우 0.002G로 나타났다. 마찬가지로 위상의 이동이 관측되었으며 최대 0.33π의 위상 차이가 나타났다. 불평형 상태 데이터에서 33.3Hz 정상파와 66.6Hz 정상파 사이의 위상 차이는 최소 0.69π에서 최대 1.37π까지 발생하였다.

33.3Hz의 3배수인 99.9Hz를 기준으로 좌우 0.5% 주파수 범위 내에서 가장 큰 값을 추출한 결과 99.8Hz 정상파가 발생하였다. 99.8Hz 정상파는 진폭이 0.007G에서 거의 변하지 않는 모습이다. 99.8Hz 정상파에서도 위상의 이동이 관측되었으며 최대 0.27π의 위상 차이가 발생하였다. 최종적으로 33.3Hz 정상파와 99.8Hz 정상파 사이의 위상 차이는 최소 0.16π에서 최대 0.74π까지 발생한 것을 확인하였다.

Fig. 9는 모터가 2,000RPM으로 회전할 때 축정렬 불량의 진동 데이터에 대한 모터 회전 주파수와 2배수 및 3배수 고조파를 추출하여 분리한 결과이다.

Vibration of the motor at misalignment state showing fundamental and harmonic frequencies (motor speed: 2,000RPM)

축정렬 불량 또한 모터 회전 주파수를 기준으로 좌우 10% 주파수 범위 내에 가장 큰 값을 추출한 결과 33.3Hz 정상파가 나타났다. 진폭이 가장 작은 33.3Hz 정상파의 진폭은 0.006G였으며 가장 큰 경우 진폭은 0.009G이다. 위상의 이동 또한, 관측되었으며 위상 차이는 최대 0.28π까지 발생하였다.

33.3Hz의 2배수인 66.6Hz를 기준으로 좌우 0.5% 주파수 범위 내에서 가장 큰 값을 추출하여 66.6Hz로 진동하는 정상파가 발생하였다. 66.6Hz 정상파는 진폭이 0.009G인 정상파부터 0.016G인 정상파까지 관측되었다. 동일하게 위상의 이동이 관측되었으며 최대 0.31π의 위상 차이가 나타났다. 축정렬 불량 데이터에서 33.3Hz 정상파와 66.6Hz 정상파 사이의 위상 차이는 최소 0.10π에서 최대 0.69π까지 발생하였다.

33.3Hz의 3배수인 99.9Hz를 기준으로 좌우 0.5% 주파수 범위 내에서 가장 큰 값을 추출한 결과 99.8Hz 정상파가 발생하였다. 99.8Hz 정상파는 최소 진폭은 0.001G로 나타났으며 최대 진폭은 0.002G로 나타났다. 99.8Hz 정상파 또한 위상의 이동이 관측되었으며 최대 0.28π의 위상 차이가 발생하였다. 최종적으로 33.3Hz 정상파와 99.8Hz 정상파 사이의 위상 차이는 최소 0.72π에서 최대 1.28π까지 발생하는 것을 확인하였다.

베어링 고장의 경우 1,200Hz에서 1,500Hz 범위의 주파수 영역에서 임의의 주파수가 발생하는 것으로 정상 진동 상태, 불평형 상태 및 축정렬 불량과 구분할 수 있다. 베어링 고장 발생 여부를 파악하기 위해 대역 통과 필터(band path filter)를 사용하여 1,200Hz부터 1,500Hz 사이의 정보를 추출하고 0.001G보다 작은 값들은 모두 제거하였다. 정상 진동 상태, 불평형 상태 그리고 축정렬 불량에 대한 진동 데이터들에 대역 통과 필터를 사용한 후 0.001G보다 작은 값들은 모두 제거하면 1,200Hz부터 1,500Hz 사이의 주파수 범위에 0.001G 이상의 값이 발생하지 않아 해당 범위의 값이 모두 0으로 나타났다. 반면 베어링 고장에서는 Fig. 10과 같이 진동이 나타나는 것을 확인할 수 있다.

Fig. 10은 베어링 고장에 대한 진동 데이터 중 하나를 필터링한 결과이다. 베어링 고장의 경우 1,200Hz에서 1,500Hz 사이의 주파수 범위에 불규칙하게 값이 발생하여 주요 주파수를 찾아내거나 특정한 형상을 발견할 수 없었다. 그러나 Fig. 10에서 나타나듯 필터링 결과 다른 세 가지 상태와는 달리 베어링 고장에서만 진동이 발생한다는 것을 확인하였다.

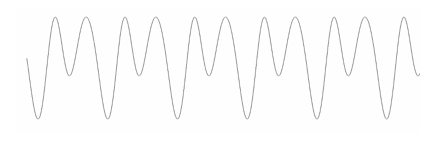

Table 2는 정상 진동 상태, 불평형 상태, 축정렬 불량 그리고 베어링 고장에 대한 진동 특징들을 분석하여 각각의 패턴들을 계열화하여 나타내었다.

Table 2는 필터링을 통해 모터 회전 주파수와 2배수 및 3배수 고조파 그리고 1,200Hz부터 1,500Hz 사이의 주파수 범위에서 0.001G 이상의 값을 추출한 결과들을 토대로 패턴을 계열화한 결과이다. 진폭의 크기와 각 주파수들의 위상차이에 따라 여러 가지 패턴의 진동이 발생하였으나 공통적인 특징은 다음과 같다. 진동 상태에서는 한 번의 패턴이 종료되기까지 2개의 극대점이 관측되고 마지막 감소구간에서 변곡점이 관측되었다. 극대점의 위치 차이는 있었으나 위의 규칙이 특징적으로 발생하여 데이터 결과값이 그리는 패턴들을 겹친 후 최대 경곗값의 형태를 Table 2에 표현하였다. 따라서 이러한 규칙을 따르지 않거나 Table 2에서 나타나는 패턴의 경계를 초과할 경우 정상 진동 상태가 아니라고 판단 할 수 있다.

불평형 상태에서는 한 번의 패턴이 종료되기까지 1개의 극대점이 생성되었으며, 극대점을 기준으로 좌측의 증가 상태와 우측의 감소 상태에서 1개의 변곡점이 발생하였다. 축정렬 불량은 한 번의 패턴이 종료되기까지 두 번의 극대점이 생성되었으며 변곡점은 관측되지 않았다. 불평형 상태와 축정렬 불량의 경우 이와 같은 규칙이 발생하여 데이터 결과값이 그리는 패턴들을 겹친 후 최소 경곗값의 형태를 Table 2에서 표현하였다. 즉, 위와 같은 규칙이 발생한 경우에 Table 2의 경계를 초과하는 경우 불평형 상태 또는 축정렬 불량이 발생했음을 확인할 수 있다.

베어링 고장의 경우 형상이 일정하지는 않으나 1,200Hz부터 1,500Hz 사이의 주파수 범위에서 0.001G 이상의 값이 임의로 발생하였으므로, 정상 진동 상태나 불평형 상태 또는 축정렬 불량과는 다른 비특이적이고 복잡한 진동 파형을 생성하였다.

4. 결 론

선박 주기관의 고장을 진단 및 예측하기 위해 인공지능 기법을 적용한 많은 연구가 진행되고 있다. 대부분의 연구는 기계식 추진 선박의 주기관에 대한 데이터들을 활용하여 연구가 진행되었다. 그러나 국제해사기구의 환경 규제로 인해 전기 추진 선박이 등장함으로써 전기 추진 선박 주기관의 고장 예측을 위한 새로운 데이터가 필요한 실정이다. 실제로 운영되는 전기 추진 선박 주기관의 데이터를 획득하기에는 현재 많은 어려움이 존재한다. 본 논문에서는 회전체 진동 데이터 발생장치를 사용하여 정상 진동 상태와 불평형 상태, 축정렬 불량 및 베어링 고장에 대한 진동 데이터를 수집하였으며, 최종적으로 데이터를 고장 유형별로 계열화하고자 하였다. 이를 위해 정상 진동 상태, 불평형 상태, 축정렬 불량 그리고 베어링 고장에 대한 진동 데이터를 주파수 영역으로 변환한 후 특징들을 분석하였다. 최종적으로 특정 패턴들을 수집하여 정상 상태, 불평형 상태, 축정렬 불량 그리고 베어링 불량에 대한 진동 특성을 계열화하였다.

본 연구에서는 1,000RPM, 1,500RPM 그리고 2,000RPM에 대한 계측을 실시하였으나 향후에는 RPM 대역을 확장할 계획이다. 또한, 각 고장 상태들의 초기 상태에서부터 열화되는 과정에 이르기까지 발생하는 변화들의 특징을 추적하여 단계별 계열화를 진행하고자 한다.

Acknowledgments

본 연구는 2022년도 교육부의 재원으로 한국연구재단의 지원을 받아 수행된 지자체-대학 협력기반 지역혁신 사업(2021RIS-003) 및 교육부와 한국연구재단의 재원으로 지원을 받아 수행된 3단계 산학연협력 선도대학 육성사업(LINC 3.0)의 연구 결과임.

References

- Innopolice, 2016. Electric propulsion ship market. URL: https://www.innopolis.or.kr/board/view?pageNum=1&rowCnt=10&no1=1&linkId=45960&menuId=MENU00999&schType=1&schText=%EC%A0%84%EA%B8%B0%20%EC%84%A0%EB%B0%95&boardStyle=&categoryId=&continent=&country=, [Accessed 10 March 2023]

- Jung, J.H. and Kim, J.W., 2008. Facility Diagnosis through Vibration Measurement. Journal of the Korean Institute of Electrical Engineers, 15(11), pp.24-31.

- Kim, D.H. Han, Y.J. Kim, H.M. Kang, S.P. Kim, K.H. and Bae, H.R., 2022. Outlier Detection and Labeling of Ship Main Engine using LSTM-AutoEncoder. The Korea Journal of BigData, 7(1), pp.125-137.

- Kim, S.N. and Park, Y.H., 2018. Technology Trend of DC Electric Propulsion Ship. Fire Protection Technology, 44, pp.30-43.

-

Kudelina, k., Asad, B., Vaimann, T., Rassolkin, A., Kallaste, A. and Lukichev, D.V., 2020. Main Faults and Diagnostic Possibilities of BLDC Motors. International Workshop on Electric Drives, Moscow, Russia, 27-30 January 2020.

[https://doi.org/10.1109/IWED48848.2020.9069553]

-

Pandarakone, S.E., Mizuno, Y. and Nakamura, H., 2016, Distinct Fault Analysis of Induction Motor Bearing Using Frequency Spectrum Determination and Support Vector Machine. Journal of Institute of Electrical and Electronics Engineers Transactions on Industry Applications, 53(6), pp.3049-3056.

[https://doi.org/10.1109/TIA.2016.2639453]

-

Park, J.H. Kown, H.C. Kim, C.H. and Jang, H.S., 2023. The Study of Failure Mode Data Development and Feature Parameter's Reliability Verification Using LSTM Algorithm for 2-Stroke Low Speed Engine for Ship's Propulsion. Journal of the Society of Naval Architects of Korea, 60(2), pp.95-109.

[https://doi.org/10.3744/SNAK.2023.60.2.95]

-

Park, J.H. Oh, E.K. Jang, M.K. Seo, Y.W. and Hur, S.W., 2017. Improved Forecasting Algorithm for Vessel Engine Failur. Journal of Korean Institute of Information Technology, 15(11), pp.175-185.

[https://doi.org/10.14801/jkiit.2017.15.11.175]

-

Shifat, T.A. and Hur, J.W., 2020. An Effective Stator Fault Diagnosis Framework of BLDC Motor Based on Vibration and Current Signals. Journal of Institute of Electical and Electronics Engineers Access, 8(99), pp.106968-106981.

[https://doi.org/10.1109/ACCESS.2020.3000856]