무선 통신 기반 조선소 내 HSE 및 생산정보 관리 향상을 위한 작업환경 모니터링 시스템 개발

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

As the Fourth Industrial Revolution accelerating, countries worldwide are developing technologies to digitize and automate various industrial sectors. Building smart factories not only reduces costs through improved process productivity but also allows for preemptive identification and removal of risk factors through the practice of Health, Safety, and Environment (HSE) management, thereby reducing industrial accident risks. In this study, we visualized pressure, temperature, power, and wind speed data measured in real-time via a monitoring GUI, enabling field managers and workers to easily access related information. Through the work environment monitoring system developed in this study, it is possible to conduct economic analysis on per-unit basis, based on the digitization of production management elements and the tracking of required resources. By implementing HSE in shipyards, potential risk factors can be improved, and gas and electrical leaks can be identified, which are expected to reduce production costs.

Keywords:

Data visualization, Energy monitoring, Health, Safety, and Environment(HSE), Information and Communications Technology(ICT), Long range(LoRa), Manufacturing execution system키워드:

데이터 가시화, 에너지 모니터링, 안전보건환경, 정보통신 기술, 중장거리 무선통신, 생산관리시스템1. 서 론

세계 제조업은 Fig. 1과 같이 증기기관을 통한 1차 산업 혁명을 시작으로, 전기의 발명에 의한 2차 산업혁명, 정보통신 기술의 급격한 발전과 함께 3차 산업 혁명에 이어서 현재는 인공지능, 로봇 기술, 빅 데이터가 주도하고 상호 융합하며 매우 큰 시너지를 만들어내는 4차 산업혁명의 시대가 다가오고 있다. 세계 제조업은 각국의 강점 분야를 중심으로 스마트 제조 고도화를 목표로 제시하고 있으며, 대한민국의 조선업은 스마트화를 위한 노력이 계속되고 있다. 대형 조선소에서도 인공지능, 산업 사물인터넷, 디지털 트윈, 클라우드 컴퓨팅, 증강현실, 가상현실 기술을 활용해 조선 산업현장에서 선박의 부품 조립 과정을 모니터링하고 제어할 수 있는 시스템을 도입하는 곳이 증가하고 있다. 조선산업에서 산업 사물인터넷, 인공지능, 빅 데이터, 클라우드 컴퓨터, 모바일 기술 등의 활용은 초기 투자 비용이 매우 많이 들지만, 강한 노조에 의한 인력조정이 쉽지 않은 조선업체들의 경우 스마트 야드 구축으로 고용 부담을 줄이고 생산 효율을 더 높일 수 있어서 추진 가능성이 크다 (Korea Institute for Industrial Economics & Trade(KIET), 2017). 제조업에서 새로운 융합기술의 적용으로 제조시간과 비용 절약, 스마트 구성 요소, 제품생산 공정의 실시간 모니터링, 정보의 가용성, 새로운 소프트웨어의 적용성, 제조업에서 빅 데이터의 활용 등이 가능하게 되었지만, 4차 산업혁명이라 불리는 스마트 공장에서의 미래 환경에 대한 작업자의 Health, Safety, and Environment(HSE)에 대한 관심도는 상대적으로 적다 (Kang and Shin, 2019). 이는 새로운 기술을 적용하여 미래 작업장을 구성하고 구현하는데 있어 예상치 못한 장애로 발견되며, 작업 현장에서 작업자의 역할 비중이 점차 커짐에 따라 특정 위험을 초래할 수 있는 요인이 될 수 있다. 이에 따라 스마트 공장에서의 작업환경 위험을 예측하는 것은 무엇보다 중요하다.

4차 산업혁명 시대인 최근, 정보통신 기술(Information and Communications Technology, ICT)의 급속한 발달로 타 산업 분야에서는 이미 현장이 아닌 원거리에 있는 관제 센터에서 설비 또는 장비의 운영상태 계측데이터를 활용하여 모니터링 하기 위한 연구가 진행되고 있다 (Yoo et al., 2022). 예를 들어 조선해운 산업에서는 현장 작업자 보호 및 안전 환경을 위해 스마트 안전모의 개발과 함께 실험 구역에서의 스마트 안전모 간의 다대다 통신을 구현하였으며 (Park and Park, 2023), 원거리에 위치한 관제 센터에서 해수식 기화기의 실시간 운영상태를 모니터링하기 위한 시스템 개발 (Yoo et al., 2022)이 진행되었다. 작업공정 중 실내에서 발생하는 유해물질의 감지 및 모니터링을 위한 사물인터넷 기반 인사이드 공기질 측정 시스템 개발이 수행되었으며 (Kim, 2022), 인공지능과 사물인터넷 기술을 활용해 모바일에서 확인가능한 24시간 자동 통합안전 관리시스템을 구현하였다 (Lee et al., 2022). 이들 연구는 각각 다른 통신망을 사용하였으나, 원격지에서 운영 상태 계측 데이터를 활용하여 운용자 또는 관리자가 설비 또는 장비의 운영상태를 실시간으로 모니터링 한다는 공통점이 있다.

이처럼 사물인터넷 기술의 발달로 대규모 작업장에 모니터링 환경을 설치하고, 작업장의 사고를 미연에 방지할 수 있도록 ICT 기술을 활용할 수 있는 생태계가 갖춰져 가고 있으며 (Kim et al., 2018), 특히 고위험 대규모 작업장에서는 HSE 센서 데이터를 주기적으로 모니터링해야 할 뿐 아니라, 사물인터넷을 통한 데이터 취득 시스템이 필요하다.

따라서 본 연구에서는 삼우중공업 내 HSE 적용을 위해 2021년부터 무선 통신 기반 모니터링 시스템 개발을 진행하여 수직 수평적 확장을 통해 모니터링 시스템을 구축 및 강화하였다. 비철전문공장 내 장비 시험 시 사용하는 유선 통신 기반의 정보관리를 장비 시험 수행 중에 발생하는 케이블의 손상 및 소음, 공정수행중단의 문제를 해결하기 위해 무선 네트워크 시설로 개발하였으며, 현장 제어실에서 모니터링할 수 있도록 운영 소프트웨어를 구축하였다. 스마트 팩토리를 기반으로 한 공장 전체의 무선 통신 시스템을 구축하려면 핵심적인 지역, 예를 들면 공장 중앙이나 고고도 지역에 중계기를 설치해야 하며, 이는 인프라 구축 단계에서 필수적으로 요구된다. 본 연구에서는 기업의 요구사항과 향후의 공장 전체의 스마트 팩토리 구현을 고려하여, 압력 및 온도 모니터링 시스템을 우선적으로 개발하였다. 압력과 온도 계측이 필요한 공장은 향후 목표에 부합하는 삼우중공업 중앙에 위치한다. 이후 노후화된 전력 모니터링 시스템을 현대화하였으며, 전기 누수 확인과 효율적인 작업시간 조정 및 공장 운영을 위한 전기사용량 정보를 실시간으로 확인할 수 있도록 전력 모니터링 시스템을 개발하였고, 스마트 팩토리가 발전함에 따라 특정 상황에서의 작업환경 위험을 예측하기 위해 풍속 모니터링 시스템을 개발하였다. 시스템 개발을 통해 풍속에 따른 시각적 알림을 크레인 운전 작업자와 현장 관리자에게 전달하여 즉각적인 운전작업 대응이 가능하게 하였다. 이는 스마트 팩토리와 HSE의 균형잡힌 발전을 위해 필수적이며, 고고도에 중계기를 추가로 설치하여 향후 공장 전역 스마트 팩토리화에 긍정적인 영향을 끼친다. 이에 따라 안전하고 스마트한 작업환경이 조성될 것으로 예상하며, 다양한 생산정보 데이터의 모니터링으로 항목들 사이의 연계를 통해 생산관리의 효율성을 향상시켰다.

2. 압력, 온도 모니터링 시스템 개발

삼우중공업의 비철전문공장에서는 장비 시험 및 가스 사용량 확인을 위해 Fig. 2(a)와 같이 유선 통신 기반 시험용 장치를 이용하여 장비 사용 시 발생하는 압력과 온도 모니터링을 수행하였다. 기존 제어실에 있는 모니터링 장비는 유선 통신기반으로 계측장비와 Fig. 2(b)의 temperature & pressure detection panel을 시험 장소까지 이동하여 모니터링을 수행하였다. 기존의 모니터링 방식에서는 계측장비의 설치 및 위치 변동에 따른 케이블의 이동과 재설치 작업이 추가로 요구되었으며, 운영 중 케이블 손상과 소음 발생, 공정수행 중단의 문제가 지속해서 발생하였다. 이러한 문제점 해결을 위해 본 연구에서는 무선 네트워크 기반 시스템을 도입하였으며, 측정 데이터를 현장 제어실에서 통합적으로 관리 및 모니터링 할 수 있도록 시스템을 개발하였다.

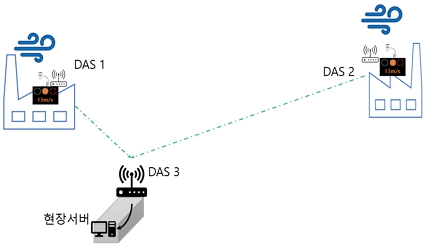

2.1 LoRa 기반 무선 통신 인프라 구축도

비철전문공장 내 생산정보관리 시스템 구축을 위해 Long range(LoRa) 기반 무선 통신 인프라 구축계획을 Fig. 3과 같이 마련하였다. 비철전문공장은 3개의 공장으로 이루어져 있으며, 각 공장에 데이터 중계장치와 데이터 수집 시스템(Data Acquisition System, DAS)를 설치하여 LoRa통신으로 계측데이터가 제어실의 데이터 통합장치에 수집되도록 시스템을 설계하였다. LoRa 무선통신 방법은 개활지에서 최대 15 km 거리의 통신을 구현할 수 있다. 하지만, 본 연구를 진행하는 과정에서 공장 내 철골 구조물 및 각종 신호 간섭에 의해 전송 범위가 크게 감소하는 문제점을 확인하였다. 따라서 조선산업분야 생산정보관리 시스템 적용 프로젝트에 LoRa 무선 통신 방법을 사용하고자 하는 경우, 상기에 언급한 환경적 요인을 고려하여 높은 고도에 안테나를 설치 또는, 전송 범위 대비 좁은 간격으로 데이터 중계장치 설치를 고려해야 한다.

2.2 LoRa 기반 무선통신 장치 개발 및 현장 설치

비철전문공장 내 무선망 인프라 구축을 위해 계측 데이터 취득용 엣지 디바이스와 데이터 중계장치를 개발하였다. Fig. 4(a)에 보이는 것과 같이 삼우중공업의 비철전문공장은 3개의 공장으로 이루어져 있으며, Fig. 4(b)와 같이 각 공장 내부 오버헤드 크레인 통로에 데이터 중계 장치와 DAS를 설치하였다. Fig. 5(a), (b)를 통해 현장 설치 모습 및 장치 내부 기판을 확인할 수 있다.

계측데이터 취득용 엣지 디바이스를 Fig. 6과 같이 압력, 온도 데이터 취득을 목적으로 개발하였으며, 계측데이터 웹서버를 개발하고, 시리얼 통신 입력 포트를 LoRa 기반으로 설계한 Pringted Circuit Board(PCB)에 장착하였다. 데이터 중계를 위한 임베디드 프로그램(embedded program)을 구현하였으며, LoRa 장착 PCB를 설계하였다. PCB의 보호 및 설치가 용이하도록 외함 및 브라켓을 제작하였다. 제작된 DAS는 각 공장과 제어실에 설치하였다. 마이크로프로세서 유닛을 조합 후 센서 데이터 변환, 무선 데이터를 전송하는 시스템을 구현하였다.

3. 전기사용량 모니터링 시스템 개발

삼우중공업은 공장 내 선박 블록 공정을 수행하기 위해 가스 및 전기를 사용하고 있으며, 블록 공정수행에 사용되는 전기 사용정보를 기존 전기 아날로그 데이터 수집 장치와 파일서버를 통해 전체 수배전반(distribution board)에서 데이터 사용량을 Fig. 9(a)에 보여지는 것과 같이 모니터링 하였다. 기존 시스템은 Fig. 9(b)와 같이 웹(web) 휴먼 머신 인터페이스(Human Machine Interface, HMI) 서버에 데이터가 쌓이고, 데이터를 가시화하는 방식이다. 기존 사용 중인 전기사용량 모니터링 시스템은 장비 및 시스템 노후화로 인해 전송되는 데이터 선의 불안정한 전송상태를 나타내고 있으며, 이를 해결하기 위해 본 연구에서는 기존 파일서버 모델 교체 및 시스템을 업그레이드하고, 항목별 실시간 모니터링 프로그램 및 통합서버를 개발하였다. 전기 사용량 데이터 수집을 통해 현장 제어실에서 통합적으로 관리 및 모니터링 할 수 있도록 시스템을 개발하였다.

전기사용량 모니터링을 위해 기존 시스템을 현대화하고, 전기 데이터 취득용 엣지 디바이스를 개발하여 압력, 온도 모니터링 시스템과 같은 가시화 화면에 구현하였다. 전기사용량 모니터링 시스템 개발을 위해 전체 8개의 자료 수집 및 12페이지로 구성된 가시화 항목을 설계하였다. 전량사용량 모니터링을 위해 별도의 계측데이터 취합 데이터를 적용하여 전기사용량 모니터링 시스템을 개발하였다.

3.1 전기사용량 모니터링 구성도 설계

전기사용량 모니터링 시스템을 업데이트하기 위해 파일서버를 신형모델로 교체했으며, Fig. 10과 같이 수배전반(LS산전) → RS232/485 → Moxa Nport 5430 → Unshielded twisted pair cable (UTP) → Web HMI → UTP → 공유기 → 현장 PC 순서로 전기사용량 모니터링을 위한 시스템을 구성하였다.

3.2 전기사용량 모니터링 GUI 개발 및 현장 설치

삼우중공업 내 각 공장에서 사용하는 전기사용량 모니터링을 위해 공장별 수집된 데이터를 가시화할 수 있도록 가시화 Graphical User Interface(GUI)를 구성하였다. 주 전기실, 주 분할1화면, 주 분할 2화면, 전처리공장, 내업 1전기실, 내업 2전기실, 블라스팅 도장 공장(blast paint shop), 외업 3공장 전기실, 외업 1공장 1전기실, 외업 1공장 2전기실 메뉴 항목별 실시간 모니터링 프로그램 및 통합 서버를 개발하였다. Fig. 11은 수배전반 모니터링의 주 전기실(a)과 내업공장 1전기실(b)의 모니터링 시제 화면이다.

수배전 모니터링은 Fig. 12(a)와 같이 조선소 내 주 전기실을 현장 제어실로 설정하였다. Fig. 12(b)에서 보여지는 것과 같이 주 전기실에 설치한 PC와 모니터를 통해 전기사용량을 파악할 수 있는 수배전 모니터링 GUI 개발을 완료하였다.

4. 풍속 모니터링 시스템 개발

선박 블록 제작을 위해 조선소에서는 중량물 이동을 목적으로 타워크레인 작업을 수행하고 있다. 크레인은 바람에 큰 영향을 받는 구조물로 악천후나 일정 풍속 이상의 바람에서는 작업을 중지해야 한다. 타워크레인은 산업안전보건법에서 규정하는 기상 상태에 대한 방호조치로 순간풍속 10 m/s 초과 시 설치 및 해체 작업 중지, 순간풍속 15 m/s 초과 시 운전작업 중지조건이 적용된다. 기존 삼우중공업에서 사용 중인 풍속 모니터링 방식은 크레인 내부에 장착되어 있는 가시화 화면에서만 확인할 수 있었으며, 풍속 확인을 위해서는 크레인 조정석에 있는 작업자만이 확인 가능하였다. 따라서 본 연구에서는 타워크레인 운전작업 중 작업 중지 풍속이 불 때, 작업자와 관리자가 실시간 풍속에 즉각 대응할 수 있도록 옥외 전광판과 현장 제어실의 모니터링 시스템을 통해 풍속 가시화를 진행하였다.

4.1 풍속 모니터링 구성도 설계

삼우중공업 내 풍속 모니터링을 위한 장비 배치도를 Fig. 13과 같이 나타내었다. 삼우중공업은 안벽과 강재물류센터, 도장공장, 내업공장, 외업공장으로 구성되어 있으며, 크레인은 내업공장 앞 2대, 강재물류센터 앞에 한 대 자리 잡고 있다. 전광판은 내업 1공장과 강재물류센터 1공장에 각각 하나씩 설치하였으며, 풍속 모니터링 현장 제어실은 내업공장 앞 안전교육장으로 설정하여 풍속 모니터링이 가능한 PC와 가시화 화면을 설치하였다.

Fig. 14는 풍속 모니터링 구성도를 보여주고 있다. 풍속계의 순서별 주요 기능은 다음과 같다.

- ① 풍속계에서 초당 풍속을 측정한다.

- ② 측정된 풍속 데이터를 풍속 데이터처리 장치를 통해 전광판으로 전송하고, DAS를 통해 제어실까지 전송한다.

- ③ DAS 1, DAS 2는 컨테이너 외부에 있는 안테나를 향해 데이터를 전송하고, DAS 3은 해당 데이터를 현장 서버에 저장한다.

- ④ 취합된 풍속 데이터는 스마트 HSE 소프트웨어에서 가시화한다.

4.2 풍속 모니터링 장치 개발 및 현장설치

풍속 데이터 취득을 위한 풍속계를 Fig. 15의 초음파 형 풍속계(a)와 기계식 풍속계(WTF-B500)(b)를 설치하여 데이터 수집 결과를 분석하였다.

분석 결과는 Fig. 16의 그래프를 통해 확인할 수 있으며, 초음파 풍속계의 경우 데이터 감지 민감도로 인해 데이터가 큰 변동 폭을 보였다. 이는 현장 내 혼란을 초래할 것으로 판단되어 일정 구간 내 통일적으로 고른 풍속 값을 나타내는 기계식 풍속계를 최종적으로 선택하였다.

풍속 모니터링 시스템 구축을 위해 풍속계와 데이터 중계장치, 안테나를 현장에 설치하였다. 먼저 Fig. 17에 보여지는 것과 같이 풍속 모니터링 현장 제어실 앞 컨테이너에 데이터 수집을 위한 안테나를 설치하였다. 또한 각 공장에 설치되는 데이터 중계 장치는 Fig. 18(a)과 같이 구성한 후, 내업공장 내부에 데이터를 수집하고, 전광판과 현장 제어실로 데이터를 전송하기 위한 데이터 중계 장치와 DAS, 기계식 풍속계 본체를 Fig. 18(b)와 같이 설치하였다. Fig. 19(a)의 타워크레인 상부 풍속을 계측하였으며, 풍속계 센서는 Fig. 19(b)에 보여지는 것과 같이 설치하였다.

조선소 내에서 작업자와 관리자가 실시간 풍속을 확인할 수 있도록 Fig. 20과 같이 가로 1,500 mm, 세로 960 mm의 옥외전광판을 설치하였다. 풍속 데이터 수집 장치에서 옥외 전광판으로 초당 풍속을 업데이트하여 실시간 풍속을 나타낼 수 있도록 설계하였으며, 전광판 내부는 Light Emitting Diode(LED) 모듈과 제어장치로 구성하였다. 풍속 구간에 따른 색상을 작업자가 쉽게 구별할 수 있도록 신호등 표시 색과 같이 구분하였다. 녹색은 ~9.9 m/s, 노란색은 10.0 m/s ~ 12.9 m/s, 노란/빨간색은 13.0 m/s ~ 14.9 m/s, 빨간색은 15.0 m/s 이상을 의미함으로써 풍속에 따라 작업에 진행 여부를 쉽게 확인할 수 있도록 설정하였다.

4.3 풍속 모니터링 시스템 개발 결과

작업 현장에 설치한 풍속계에서 측정된 풍속 데이터를 현장 제어실에서 확인할 수 있도록, 압력, 온도, 전기사용량 데이터와 함께 통합모니터링 시제를 통해 가시화하였다. 설정된 풍속 구간별 색상을 통해 작업 경고 상황을 확인할 수 있으며, 풍속 구간별 설정 정보의 지시내용을 통해 작업 진행 여부를 판단 할 수 있도록 시스템 GUI를 개발하였다. Fig. 21을 통해 풍속계 1번의 풍속을 확인할 수 있으며, 풍속계 2번에서 업데이트되는 풍속 데이터는 Fig. 22를 통해 확인할 수 있다. 풍속계 1번과 2번의 풍속 상태는 풍속 현황을 나타내는 창의 풍속계 아이콘을 선택하여 확인할 수 있다. 시간별 풍속 계측 로데이터는 Fig. 23를 통해 확인할 수 있으며, 풍속계 1과 풍속계 2의 초당 풍속 데이터를 표와 그래프로 확인할 수 있다.

풍속 모니터링 현장 제어실로 설정한 내업공장 앞 안전교육장에서는 Fig. 24의 PC와 모니터를 통해 통합모니터링 시스템에 접속하여 압력, 온도, 전기사용량, 풍속 데이터를 모니터링 할 수 있다.

5. 결 론

본 연구에서는 무선 통신을 기반으로 HSE 및 생산정보 관리 향상을 위해 압력, 온도, 전기사용량, 풍속을 실시간으로 측정하였으며, 측정 결과를 모니터링 시제 화면 및 옥외 전광판을 통해 현장 관리자와 작업자에게 제공하였다. 모니터링 시스템 구축을 위해 데이터 취득 장치, 데이터 중계 장치를 개발 및 제작하고 계측된 데이터를 이용하여 삼우중공업 내 현장 제어실에서 모니터링할 수 있도록 장비 설치 및 시스템 개발을 진행하였다. 장비 설치 및 시스템 운용 결과, 다음의 결론을 얻을 수 있었다.

(1) 무선 통신을 기반으로 원거리에 있는 현장 제어실로 압력, 온도, 전기사용량, 풍속 계측데이터를 전송하기 위한 인프라를 구축하였으며, 실시간으로 압력, 온도, 전기사용량, 풍속을 모니터링하는 시스템을 개발하였다. 이후 개발 시스템을 통합하여 압력, 온도, 전기사용량, 풍속 계측데이터를 하나의 웹사이트에서 확인할 수 있도록 GUI를 설계하였으며, 현장 제어실 및 사무실에서 계측한 압력, 온도, 전기사용량, 풍속 상태를 실시간으로 모니터링하였다. 풍속의 경우 별도로 조선소 현장에서 확인할 수 있도록 옥외 전광판을 설치하였다.

(2) 압력, 온도 모니터링은 사용하는 장비의 가스 사용량 확인을 위해 주기적인 운영상태의 실시간 모니터링이 필요하다. 그러나 기존 압력, 온도 모니터링은 유선 통신 기반의 장비를 사용함으로써 압력, 온도 모니터링을 위해 매번 유선 통신 기반의 장비를 측정 위치까지 이동하여 소음과 케이블 손상 등의 문제를 일으켰다.

(3) 전기사용량 모니터링은 삼우중공업 내 블록 공정수행에 사용되는 전기 사용정보를 확인하기 위해 실시간 모니터링이 필요하다. 그러나 기존 전기사용량 모니터링의 경우 구축한지 10년 이상 된 시스템으로 각 공장에서 수집 데이터 중 데이터 전송 과정에서 불안정한 전송상태를 나타내는 항목이 있었으며, 이에 따라 전기사용량 가시화 화면에서 누락된 전기사용량 항목이 확인되었다.

(4) 풍속 모니터링은 순간풍속에 따른 크레인 운전작업 중지조건 확인을 위해 실시간 모니터링이 필요하다. 그러나 기존 풍속 모니터링의 경우 크레인 상부 조종석에서만 풍속 확인이 가능하여 조종석이 위치한 작업자만이 실시간 풍속을 확인할 수 있었다.

(5) 본 연구에서 개발한 모니터링 시스템은 크게 생산성 향상과 HSE 강화로 나눌 수 있다. 압력, 전력 모니터링을 통해 자원의 실시간 사용 현황과 자원의 누출 방지로 인한 효율적인 관리가 가능해졌으며, 온도 모니터링을 통해 공장 내 장비의 과열을 방지하여 문제 발생 시 빠르게 공정 계획을 수정할 수 있게 되었다. HSE 강화를 위해 풍속 모니터링 시스템을 개발하였으며, 이를 통해 조선소 크레인 사용 시 잠재적 위험 요소를 해소하는 데 도움이 될 것으로 전망된다.

Acknowledgments

본 과제(결과물)는 2023년도 교육부의 재원으로 한국연구재단의 지원을 받아 수행된 지자체-대학 협력기반 지역혁신 사업의 결과입니다.(재단 과제관리번호 : 광주전남플랫폼 2021RIS-002)

이 논문은 2023년도 정부(산업통상자원부)의 재원으로 한국산업기술진흥원의 지원을 받아 수행된 연구입니다.(P0017006, 2023년 산업혁신인재성장지원사업)

References

- Christoph Roser, 2022. The Problem of Industry 4.0: Data! - Part 1, [Online] (Updated 10 May 2022) Available at:https://www.allaboutlean.com/industry-4-0-data-part-1/, [Accessed 10 January 2023].

- Kang, M.G. and Shin, D.I., 2019. Risk modeling for smart factory SHE platform work place in the future. 2019 Convention of Korean Society of Disaster Information, KINTEX, Goyang, Republic of Korea, 27 September 2019.

- Kim, C., 2022. IoT-based inside air quality measurement system (detection and monitoring). 2022 Convention Korean Operations Research and Management Science Society, Jeju, Republic of Korea, 1-4 June 2022.

- Kim, J.M., Cho, Y.W. and Jang, B.T., 2018. Large scale work environment risk prediction and monitoring system design based on HSE sense data. 2018 Proceedings of Symposium of the Korean Institute of communications and Information Sciences, Seoul, Republic of Korea, 17 November 2018.

- Korea Institute for Industrial Economics & Trade (KIET), 2017. The impact and implications of the fourth industrial revolution on the Korean manufacturing industry, Sejong, Republic of Korea: KIET.

- Lee, S., Jo, Y.J., Yeo, S.Y., Lee, H.S. and Kim, S.W., 2022. IoT industrial site safety management system incorporating AI. ASK 2022 Program Annual Conference of KIPS, Seoul, Republic of Korea, 19-21 May 2022.

-

Park, J.H. and Park, J.S., 2023. A study on noise reduction in many-to-many communication applying to smart helmets in the shipyard. Journal of the Society of Naval Architects of Korea, 60(1), pp.48-56.

[https://doi.org/10.3744/SNAK.2023.60.1.48]

-

Yoo, S.Y., Jeong, M.S., Lee, J.C., Kang, D.H., Kim, D.G. and Lee, S.S., 2022. Development of wireless communication based operation state monitoring system for open rack vaporizer. Journal of the Society of Naval Architects of Korea, 59(5), pp.280-287.

[https://doi.org/10.3744/SNAK.2022.59.5.280]