53ft 액화천연가스 탱크 컨테이너의 정적 구조 강도 평가에 관한 연구

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

This study aims to analyze and evaluate the structural strength of a 53ft Liquefied Natural Gas (LNG) tank container according to International Organization for Standardization (ISO) 1496-3, amidst growing global demand for LNG transportation. The research was conducted in two main stages: structural analysis using Finite Element Analysis (FEA) under various load conditions, and structural strength tests following ISO 1496-3 test procedures. The structural analysis was performed considering different loading conditions to assess the structural safety of the tank container. Calculated stresses were compared with allowable stress under specified load conditions. The structural strength tests were conducted at Mokpo National University's Subsea Umbilical cable Riser Flowline R&D Center, which provided a suitable testing environment. The study found that calculated stresses met the allowable stress under specified load conditions, confirming the structural safety of the tank container. Additionally, the maximum deformation and permanent deformation satisfied the design criteria for all test cases, indicating the container's structural strength meets requirements. The research also contributed valuable data for future structural strength tests of similar products and facilitated the development of safe and efficient LNG transportation solutions by developing effective test procedures in accordance with ISO 1496-3 standards.

Keywords:

Finite element method, LNG tank container, International Organization for Standardization, Structural static tests키워드:

유한요소법, 액화천연가스 탱크 컨테이너, 국제 표준화 기구, 정적 구조 시험1. 서 론

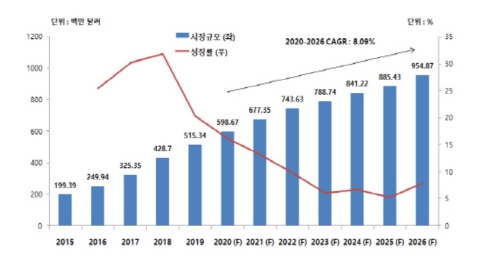

세계 액화천연가스 시장에서는 대규모 액화천연가스 유통 플랜트가 주로 사용되어왔으나, 이는 설계와 건설, 운영 등에 많은 비용과 시간이 소요된다. 이러한 이유로 비용 부담을 감당하지 못하거나 물리적인 거리의 한계로 인해 수혜 범위 밖에 있는 소비자들은 이를 활용하기 어렵다. 이에 대한 대안으로, 소형 액화천연가스 탱크 컨테이너가 떠오르고 있는 실정이다. 이는 상대적으로 낮은 비용을 투자하여 구축할 수 있으며, 고객들이 자체적으로 이동시킬 수 있는 휴대용 액화천연가스 유통 시스템이다. 소형 액화천연가스 탱크 컨테이너는 해상선박, 트럭, 및 지역 가스 공급 업체 등에서 활용될 수 있으며, 이러한 소비자들이 보다 쉽게 액화천연가스를 이용할 수 있도록 시스템을 구현할 수 있다. QYResearch Korea (2020)에 따르면 International Organization for Standardization(ISO) 규격을 만족하는 액화천연가스 탱크 컨테이너 시장 규모는 Fig. 1(QYResearch Korea, 2020)과 같이 2026년까지 약 9억 5,000만 달러에 달할 것으로 예상되며, 연평균 8 %의 성장률을 기록할 것으로 전망된다. 또한, 이러한 성장은 새로운 액화천연가스 수출국들의 진입과 함께 더욱 가속화될 것으로 예상된다.

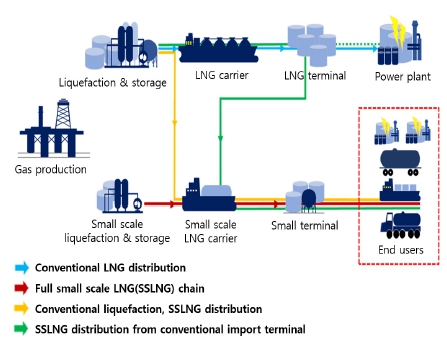

Kim et al. (2018)은 소형 액화천연가스에 대해 50만톤 이하 액화천연가스의 수요 및 중소형 가스발전소, 산업체, 선박, 트럭 등에서 사용하는 액화천연가스를 의미하며, 배관이 아닌 트럭이나 다른 운송 방법을 통해서 액화천연가스를 수요처까지 공급, 사용하는 가치사슬의 한 형태로 정의했다. Fig. 2는 액화천연가스의 전통적인 대형 가치사슬에서 중소형 가치사슬로의 변화를 나타내고 있다. 가치사슬의 변화에 따라 붉은색 점선으로 표시된 육상, 해상 및 기차 운송과 같이 육상 및 도서 해안의 소형 발전소용 연료탱크 보급이 필수적이다.

Jeon et al. (2020)에 따르면, 액화천연가스 충전소는 도시가스사업법에 따라 지정된 위치에서 고정식으로 설치해야 하지만, 현재 고정식 충전의 경우 증발 가스 발생으로 인한 경제성 문제가 크다는 점을 지적했다. 이러한 문제를 해결하기 위해 이동식 액화천연가스 충전소인 ISO 탱크 컨테이너의 보급이 필요하다고 주장했다. 중국은 대기질 개선정책으로 전체 에너지 중 59 %에 달하는 석탄을 천연가스로 대체하여 천연가스의 비율을 10 %까지 끌어 올리려는 정부의 강력한 ‘석탄의 가스 대체 정책’ 실시로 인해 액화천연가스 수요가 폭발적으로 증가하고 있다. 중국의 급증하는 액화천연가스 수요를 빠른 시간 내 충족시키기 위해서는 효과적인 액화천연가스 공급시스템이 필수적이다.

Park et al. (2016)은 해저케이블이 없는 도서지역의 액화천연가스 발전에 필요한 다양한 액화천연가스 공급 모델에 관한 연구를 진행하였으며, 그 중 도서지역에 가장 적합한 모델로는 ISO 탱크 컨테이너를 활용한 액화천연가스 해상운송이 가장 효과적인 것으로 판단하였다. 또한 Lee et al. (2014)에 따르면 액화천연가스 탱크 컨테이너는 국제 컨테이너 규격에 맞춰 제작된 외부 프레임과 그 안에 설치된 저장탱크로 구성된 장비로, 표준화된 규격 덕분에 이송 및 상하역 과정에서 유리한 장점을 가지고 있다. 액화천연가스 위성 기지에서는 탱크 컨테이너를 그대로 사용하여 이송 시간이 필요 없고, 전통적인 액화천연가스 저장탱크 설치보다 간편하게 활용할 수 있다고 설명하였다. Korea Gas Corporation (KOGAS) (2019)은 최근 개발된 ISO 규격을 충족하는 액화천연가스 탱크 컨테이너는 액화천연가스 전용 운송 수단으로 개발되었다고 설명했다. 이를 통해 트럭, 철도, 또는 선박을 이용하여 다양한 방식으로 액화천연가스를 운송할 수 있으며, 소규모 액화천연가스 물류 비즈니스가 활성화되는 경우 핵심 설비로써 활용될 것으로 예상된다. 53ft 컨테이너는 미국에서 1989년 처음 소개된 이후 미국과 캐나다에서 주로 사용되고 있으며, 주로 지역 도로망 및 철도를 통한 이송에 많이 사용된다. 이후 2003년 APL에서 육상뿐 아니라 해상에서도 사용 가능한 탱크로 개발되었으며, 현재는 캐나다 및 남미로의 운송에 실제 사용되고 있다. Ryu et al. (2013)은 ISO 규격을 만족하는 탱크 컨테이너는 자동차를 이용한 운송뿐만 아니라, 기차 및 선박을 이용한 운송도 가능하여 카리브 해안 및 일본에서 선박 운송 및 철도 운송을 통한 액화천연가스 공급 등 다양한 활용 현황에 관해 설명하였다.

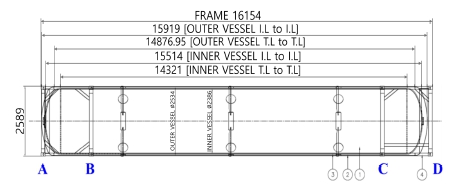

Marine Accident Investigation Branch (MAIB) (2020)에서 발표한 북태평양 컨테이너 유실 조사 보고서에 따르면 53ft 큐브컨테이너는 40ft ISO 컨테이너보다 약 60 % 더 많은 화물을 운반할 수 있지만, 현재 사용 중인 53ft 컨테이너의 경우 ISO 규정을 만족하지 않아 허용 적재 무게의 경우 ISO 컨테이너의 절반 이하이며, 허용 비틀림 하중은 60 % 수준으로 53ft ISO 컨테이너 개발의 필요성을 주장했다. 53ft 탱크 컨테이너는 ISO 탱크 컨테이너로 알려진 탱크와 같은 높이를 가지나 Fig. 3과 같이 폭이 약 15 cm 더 넓고, 길이가 약 4 m 더 길다는 차이가 있다. 실린더 형태로 제작된 40ft ISO 탱크의 1회 운송량이 약 38 m3 ~ 40 m3인데 반해 53ft 형태로 운송하게 되면 1회 운송량이 약 60 m3 이상으로 장기적 운용 시 운용비용을 크게 절감할 수 있다.

액화천연가스 누출 원인에 대해 Ryu et al. (2018)은 내부요인으로는 호스의 장기간 사용으로 인한 파손, 취성파괴, 호스접속불량, 밸브정렬불량, 탱크 벤트에러, 과충전 방지 불량, 정비불량, 피로 파괴, 지지불량, 과압안전장치 고장이 있으며, 지진, 홍수, 태풍, 교통사고, 브레이크 파열, 차량충돌과 같은 외부요인을 주장하였다. Kim et al. (2013)은 철도차량 실물충돌 시험설비를 이용하여 20ft/40ft ISO 탱크 컨테이너의 동적구속시험을 성공적으로 수행하였으며, 충격시험을 위한 일련의 시험기법을 정립하였다. 충격시험 기법 정립 및 성공적인 동적구속시험 수행으로 향후 국내 탱크 컨테이너 제작 시 ISO 규격에 따른 동적구속시험 인증이 보다 수월해질 것이며, 해외 컨테이너 제작업체 등의 시험 수주가 가능할 것이라 예상했다. Jeon et al. (2012)은 연근해를 운항하는 소형 액화천연가스 연료 추진 선박의 효율적인 연료공급을 위한 시스템으로 액화천연가스 탱크 컨테이너를 소개하였으며, 이에 대한 유용성을 검토하기 위해 탱크 컨테이너 설계관련 지침인 ISO 1496-3, IGC code, ASME, 고압가스안전관리법, 한국선급 해상 컨테이너지침을 조사하였다. 조사한 지침을 토대로 현재 개발된 선급 승인조건에 따라 구조해석을 수행하였으며, 탱크 컨테이너의 동적충돌시험에 대한 절차를 분석하고 실제 시험을 통해 개발된 탱크 컨테이너의 안전성을 검증하였다.

본 논문에서는 40ft ISO 탱크 컨테이너보다 1회 운송량이 50 % 증가한 53ft 액화천연가스 탱크 컨테이너를 연구 대상으로 설정하였으며, 구조해석을 통한 설계과정을 거쳐 실제 탱크 컨테이너를 제작하였다. ISO 1496-3 (2019) 설계 코드는 액화천연가스 탱크 컨테이너가 전주기 동안 겪어야 하는 충전, 이동, 적치 등의 다양한 환경 하중을 고려하여 시험 하중 및 조건을 산정하고, 해당 시험 조건을 부하 하였을 때 컨테이너의 영구적인 손상 또는 변형이 발생하지 않도록 기술하고 있다. 그에 따라, ISO 1496-3에 명시된 시험 조건 중 53ft 액화천연가스 탱크 컨테이너의 형식 승인의 하중 조건을 설정하였으며, 실제 실험에 앞서 Abaqus 프로그램을 통해 각 하중 조건에서 구동 가능한 탱크 컨테이너를 설계하였다.

2. 유한요소해석

2.1 액화천연가스 탱크 컨테이너의 특성

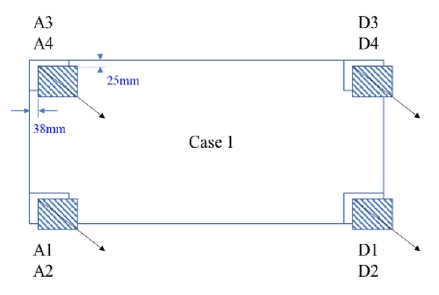

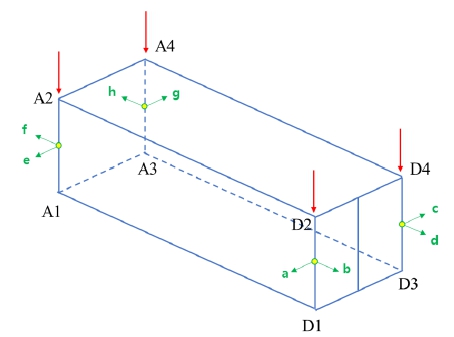

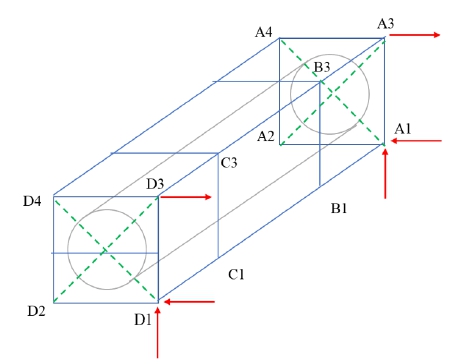

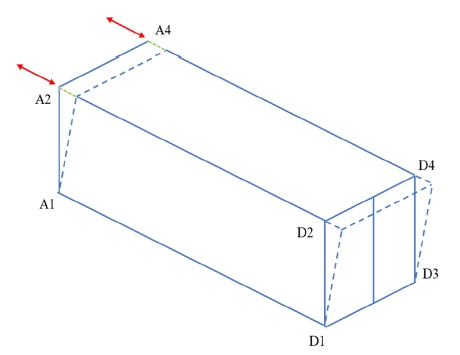

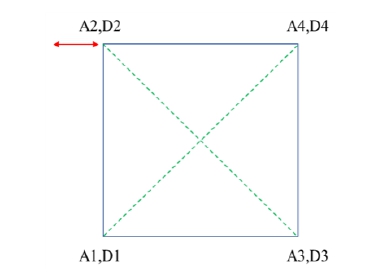

본 논문에서 연구한 53ft 액화천연가스 탱크 컨테이너는 International Maritime Dangerous Goods (IMDG) (IMO, 2018), American Society of Mechanical Engineers (ASME) (2019), The International Convention for Safe Containers (CSC) (IMO, 1972), Transport Canada (TC) (CSA Group, 2009)의 규정에 따라 설계되었으며, 정적 구조 안전성을 확보하기 위한 ISO 1496-3의 시험방법에 근거하여 하중 조건을 설정하였고, 구조평가를 진행하였다. Table. 1은 53ft 액화천연가스 탱크 컨테이너의 주요 재원을 나타내며, Fig. 4는 ISO 1496-3에 따라 하중이 부하 되는 코너 캐스팅의 위치를 A-D: 53ft, B-C: 40ft와 같이 나타내고 있다. Fig. 4의 치수 정보 중 I.L은 경판의 안쪽 면을 나타내는 inner Line, T.L은 경판과 동판의 경계를 나타내는 tangent line을 의미한다.

2.2 구조해석

본 연구에서는 액화천연가스 탱크 컨테이너의 구조 강도 평가시험 수행에 앞서 다양한 하중 조건의 구조 안전성 평가를 위해 상용 해석 소프트웨어인 Abaqus를 사용하여 유한요소 모델을 생성하였다. 모델 생성 후 각 해석 케이스 별 하중 및 구속조건에 따라 53ft 액화천연가스 탱크 컨테이너의 구조해석을 수행하여 각 케이스에 대한 결과를 확인하였다. 하중과 구속조건별 하중 조건은 Table 2에 보이는 것과 같이 ISO 1496-3의 시험 조건 중 정적 하중 조건 12가지를 산정하였다. 하중 조건 1번의 적재 시험의 경우 탱크 컨테이너가 다른 컨테이너 위에 적재되어 쌓이는 경우 발생하며, 2~4번이 들어 올림 시험의 경우 크레인을 통해 탱크 컨테이너를 들어 올릴 때 발생할 수 있다. 5~8번의 종방향/횡방향 구속 시험은 수송 차량의 후면에서 전면 또는 좌우로 움직이지 않도록 고정하는 경우 발생하며, 9~12번의 종방향/횡방향 강성 시험의 경우 차량 수송 중에 발생하는 급정거로 인한 전후방 인장력과 급선회로 인한 압력과 충격에 대한 내구성을 평가하는 항목이다.

구조해석 결과는 각 하중 조건별 최대 등가 응력(σmax)과 허용 응력(σallow)을 비교하였으며, 규정에서 요구하는 구조 강도 만족 여부를 확인하였다. Table 3은 ISO 시험을 위한 액화천연가스 탱크 컨테이너의 중량정보를 나타낸다. Maximum payload는 적재할 수 있는 무게이며, Tare weight는 빈 용기의 무게이다. ISO 1496-3에 따라 충수 작업을 하기 위한 물의 무게를 추가로 나타내고 있다.

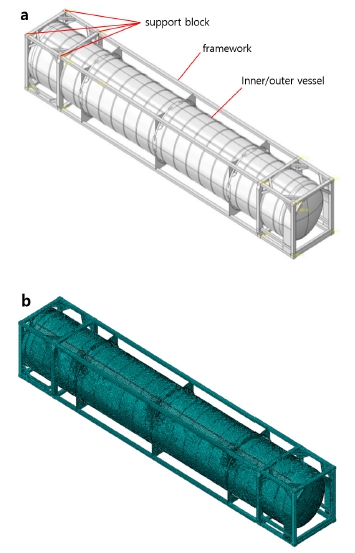

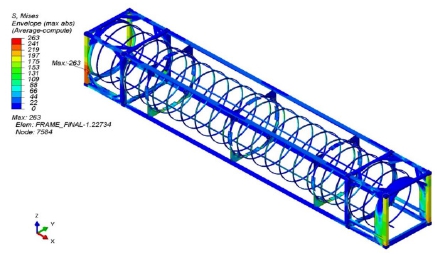

보다 신뢰성 있는 53ft 액화천연가스 탱크 컨테이너의 유한요소해석 결과를 얻기 위해 구조 시험의 구속조건 및 하중 조건을 실제와 가깝게 구현해 주었다. Fig. 5는 구조해석을 위한 3D 모델을 나타내며, 유한요소 모델의 경우 3D 모델을 기반으로 요소망을 구성하였다. 유한요소 모델은 inner vessel과 outer vessel, support block(bakelite), framework로 구성되어 있으며, 구성품의 치수를 고려하여 요소망의 크기는 약 5 ~ 50 mm 범위로 정밀하게 생성하였다. 구조해석을 위한 상온 상태의 기계적물성은 Table 4와 같다.

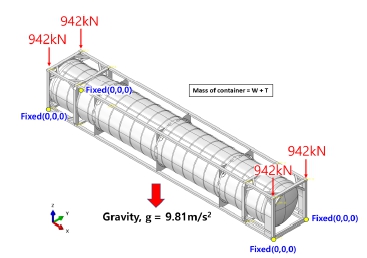

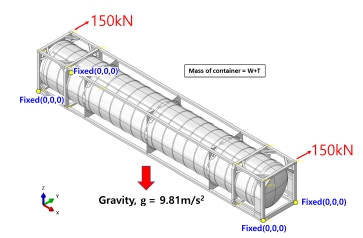

생성된 유한요소 모델에 각 하중 조건에 따른 하중 및 구속조건을 적용하였다. Fig. 6과 Fig. 7은 각각 하중 조건 1과 12를 나타낸다.

Outer jacket과 framework에 대한 허용 응력은 Table 5과 같이 정리하였다. 여기서 σy는 상온에서의 최소 항복응력을 의미하며, primary+secondary stress의 허용 응력 증가는 구조적 불연속성으로 인한 응력 증가를 의미한다. 1.5×σy는 American Bureau of Shipping (ABS) (2019) 가이드를 참고하였다.

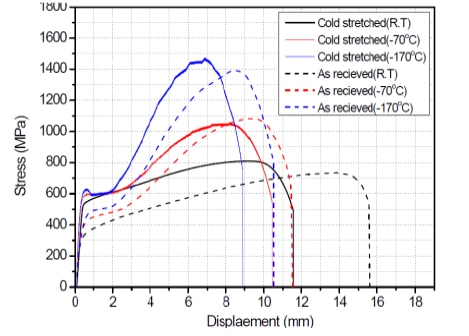

Table 6은 inner vessel의 재질로 사용되는 SUS304L의 허용 응력을 나타내며, inner vessel에 적용되는 냉간연신 공정을 고려하여 ASME (2019) Div. 1 Mandatory Appendix 44 Table 44-4-1을 차용하였다. Fig. 8은 냉간연신 공정이 적용된 SUS304L 재질의 응력-변위 곡선을 나타내며, 냉간연신 공정을 통해 증가된 재료의 강도를 확인할 수 있다 (Choi et al., 2016). 설계기준인 247 MPa는 냉간연신 공정을 적용한 SUS304L의 항복 강도를 안전계수 1.5로 나눈 값으로 설정하였다.

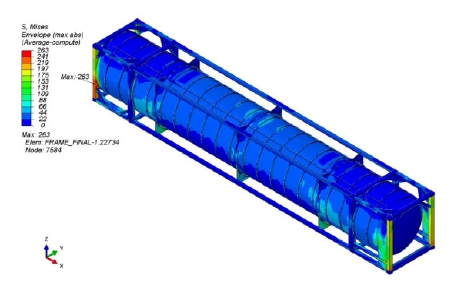

53ft 액화천연가스 탱크 컨테이너의 구조적 안전성을 평가하기 위해 수행한 구조해석 결과를 Table 7과 같이 정리하였다. Fig. 9는 하중 조건 1에 대한 응력분포를 나타내며, 등가 응력과 굽힘 응력을 모두 포함하고 있다.

위의 정리된 구조해석 결과 중 inner vessel과 outer vessel 사이의 support block을 직접적으로 지지하는 보강 패드와 컨테이너 프레임의 구조적 불연속부 등 국부적으로 핫스팟(hot-spot)응력이 유발되는 영역에서는 설계 응력에 근접한 응력 값을 나타내는 것을 확인하였다.

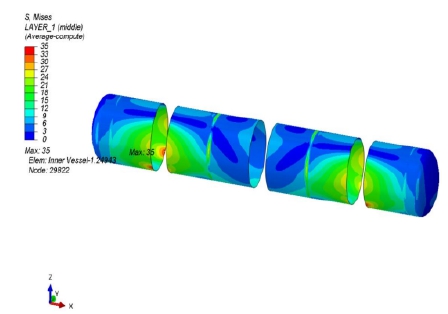

Fig. 10은 1번 하중 조건 1에서 inner vessel에 발생하는 등가응력의 분포를 나타낸다.

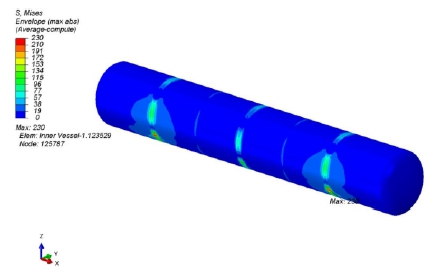

Fig. 11은 하중 조건 1에서 국부적인 영역을 포함하는 inner vessel에 발생하는 등가 응력과 굽힘 응력의 분포를 나타내며, 쉘 요소의 상면(top)과 하면(bottom)에서 발생하는 응력 중 최대 절댓값을 나타낸다.

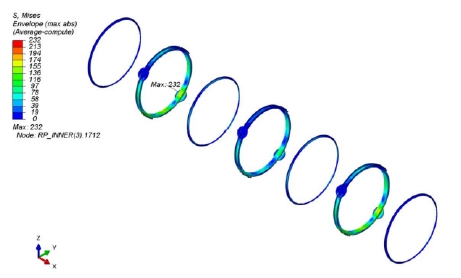

Fig. 12는 하중 조건 1에서 inner vessel의 보강재에 발생하는 등가 응력과 굽힘 응력분포를 나타낸다.

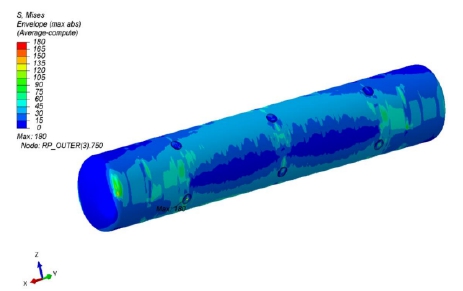

Fig. 13은 하중 조건 1에서 outer jacket에 발생하는 등가 응력과 굽힘 응력 분포를 나타낸다.

Fig. 14는 하중 조건 1에서 외부 framework에 발생하는 등가응력과 굽힘 응력 분포를 나타낸다.

ISO 1496-3의 시험에 따라 53ft 액화천연가스 탱크 컨테이너 각 부재에 발생하는 구조 응력을 ASME 및 IMDG Code의 설계기준에 따라 평가하였다. 구조부재의 구조적 안전성을 확인하기위해 시험 하중에 대한 구조 부재의 항복 발생 유무를 분석하였으며, 계산된 모든 응력은 허용 응력을 만족하여 ISO 1496-3에 명시된 시험 조건 하에서 탱크 구조가 안전함을 확인하였다.

3. 구조 강도시험

3.1 시험방법

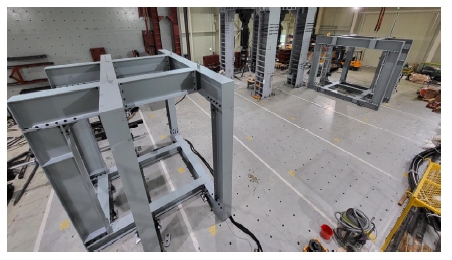

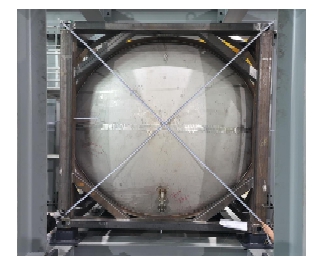

시험은 목포대학교 해양케이블시험연구센터에 구축된 지그, 유압실린더 및 호이스트 크레인을 사용해 진행하였다. 지그는 Fig. 15와 같이 제작되었으며, 지그를 이용해 시험체를 고정하였다. Fig. 16은 시험에 사용한 유압실린더이며, 이러한 유압실린더는 Fig. 17과 같이 지그를 통해 탱크 컨테이너에 하중을 부여하도록 제작되었다. ISO 1496-3의 경우 액화물의 적재 상황을구현하기 위해 일부 시험 조건에서 inner vessel 내부에 물을 채움으로써 액화물의 중량 및 정수압을 고려하도록 규정하고 있다. 이를 위해 살수차를 이용한 충수 작업을 수행하였으며, 규정된 중량을 만족하기 위해 별도의 중량물을 탱크 컨테이너 상부에 추가 적재하였다.

시험의 순서는 탱크 컨테이너 내부에 물을 채우는 충수 작업 및 최소한의 크레인 사용을 고려하여 다음과 같이 이루어졌다.

(1) 물을 절반 채운 후 LC7~8 수행

(2) 탱크 내의 물 제거

(3) 크레인을 통해 LC1~6을 수행하기 위한 시험 세팅

(4) 물 68톤 충수 작업 수행

(5) LC6 완료 이후 물 제거

(6) LC9~12 시험 수행

ISO 1496-3의 적재 시험을 위해 53ft 코너 캐스팅 상부에 규정된 하중을 재하 하였으며, 이때 Fig. 18과 같이 하중 재하 위치에 규정된 공차(길이 방향 38 mm, 폭 방향 25.4 mm 이내)를 반영함으로써 실제 제품 사용 시 발생할 수도 있는 적재 공차를 반영하였다. 상부/하부 들어 올림 시험에서는 Fig. 19과 같이 프레임에서의 시험 전후의 처짐량 및 하중 제거 이후의 영구 변형량을 계측하였으며, 들어 올림 상태를 5분간 유지한 후, 시험을 종료하였다. 구속 시험의 경우 하부 레일의 길이 방향 변위, 종방향 강성 시험의 경우 상부 레일의 길이 방향 변위, 횡방향 강성 시험의 경우 Fig. 20과 같이 단부 벽면의 대각선 치수를 시험 전후 측정하였다.

3.2 시험 결과

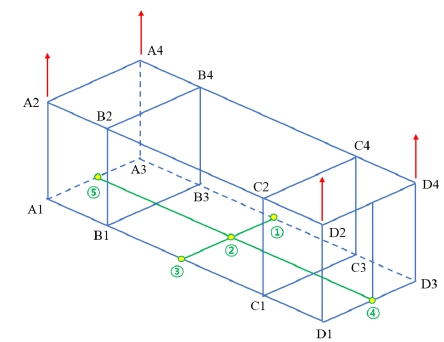

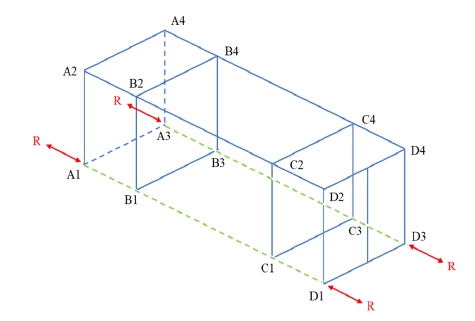

Fig. 21~26은 ISO1496-3에 따른 53ft 액화천연가스 탱크 컨테이너의 구조 강도시험의 하중 모식도를 나타낸다. 하중 부하 방향을 붉은색으로, 계측 위치를 녹색으로 표시하였다.

Table 8은 하중 조건별로 가장 큰 변위가 발생하는 위치에서 의 결과 및 영구 변형량 기준을 정리한 것이다. 시험 진행 전 상태를 0.0 mm로 설정한 후 시험 진행 중(during), 시험 종료 후(after/permanent), 영구 변형량 기준(permanent criteria)을 나타내었다. 영구 변형량에 대한 설계기준은 한국선급 (2017)의 컨테이너 형식 승인 시험 성적서를 참고하였으며, 시험 성적서에 기술된 하중 조건 7번과 8번의 판정 기준의 경우 ‘시험 후 사용에 지장이 있는 영구변형 또는 이상이 없어야 한다’로 0.5 mm 영구 변형은 실사용에 무리가 없음을 확인하였다.

4. 결 론

(1) 본 연구를 통해 ISO1496-3에 따른 53ft 액화천연가스 탱크 컨테이너의 구조 강도 해석 및 구조 시험을 수행, 비교하였다. ISO 1496-3의 요구 조건에 따른 구조 강도시험을 수행하기 위한 시험 장치를 마련하였고, 선급 검사관의 입회하에 규정된 시험방법을 준수하여 시험을 수행하였으며, 하중 조건별 구조해석결과 및 처짐량에 대한 시험 데이터를 확보하였다.

(2) 구조 강도시험 수행에 앞서 진행한 설계 코드에 따른 53ft 액화천연가스 탱크 컨테이너의 구조해석을 수행하였으며, 규정된 하중 조건 하에서 각 구조 부재들의 구조적 안전성을 확인하였다. 구조 재료의 항복 조건에 따라 구조 분석을 진행하였으며, 계산된 모든 응력은 허용 응력을 만족함으로써 규정된 하중 조건에서 탱크 구조가 안전함을 확인했다.

(3) 본 연구를 통해 ISO1496-3에 따르는 ISO 탱크 컨테이너의 시험절차를 수립하였으며, 시험 결과 분석을 통해 최대 변형량 및 영구변형이 설계기준을 모두 만족함을 확인하였다. 이를 통해 유사 제품의 구조 강도시험 수행을 위한 의미 있는 데이터를 확보하였다.

(4) 목포대학교 해양케이블시험연구센터의 구조 시험설비를 활용하여 기존 ISO 20ft, 40ft 탱크 컨테이너 외에 대형 사이즈(53ft) 탱크 컨테이너의 구조 강도시험을 성공적으로 수행함으로써, 본 시험센터가 향후 중소형 액화천연가스 시장 주축이 될 것으로 예상되는 규격화된 탱크 컨테이너의 구조 시험 평가 및 인증에 중추적인 역할을 할 수 있을 것으로 기대한다.

Acknowledgments

본 과제(결과물)는 2023년도 교육부의 재원으로 한국연구재단의 지원을 받아 수행된 지자체-대학 협력기반 지역혁신 사업의 결과입니다.(재단 과제관리번호 : 광주전남플랫폼 2021RIS-002)

이 논문은 2023년도 정부(산업통상자원부)의 재원으로 한국산업기술진흥원의 지원을 받아 수행된 연구임(P0017006, 2023년 산업혁신인재성장지원사업)

References

- American Bureau of Shipping (ABS), 2019. Guide for liquefied gas carriers with independent tanks, New York: ABS.

- American Society of Mechanical Engineers (ASME), 2019. AN International code 2019 ASME boiler & pressure vessel code VIII rules for construction of pressure vessels division 1, New York: ASME.

- Canadian Standards Association (CSA) Group, 2009. Portable tank specification Transport Canada (TC) 44 CSA B626-09, Toronto: CSA Group.

-

Choi, H.S., Kim, J.H., Na, S.H., Lee, Y.H., Kim, S.H., Kim, Y.K. and Kim, K.D., 2016. Tensile and fatigue behavior of ASS304 for cold stretching pressure vessels at cryogenic temperature. Journal of the Korean Society of Mechanical Engineers, 3, pp.429-435.

[https://doi.org/10.3795/KSME-A.2016.40.5.429]

- International Maritime Organization (IMO), 1972. The international Convention for Safe Containers (CSC) annex I & II, United Nations: IMO.

- International Maritime Organization (IMO), 2018. International Maritime Dangerous Goods (IMDG) Code 6.7.2, 6.7.3, and 6.7.4, United Nations: IMO.

- International Organization for Standardization (ISO), 2019. Series 1 freight containers - specification and testing - Part 3: tank containers for liquids, gases and pressurized dry bulk, Vernier: ISO.

- Jeon, E.K., Choi, Y.J., Kim, P.J. and Yoo, C.H., 2022. A study of consequence analysis for gas leakage of mobile LNG filling station. Academic Presentation of the Korea Energy Engineering Association, pp.183-183.

-

Jeon, M.S., Kim, T.W., Seo, Y.S., Jang, K.B., Lee, K.D. and Cha, K.H., 2012. A study and design on tank container for fuel tank of LNG fueled ship. Journal of the Society of Naval Architects of Korea, 12, pp.504-511.

[https://doi.org/10.3744/SNAK.2012.49.6.504]

- Kim, J.S., Jung, H.S., Kwon, T.S., Song B.G., Park, C.Y. and Chun, M.S., 2013. Impact test method of tank container using full-scale crash test facilities for a train. Korea Automotive Engineering Association General Conference, 5, pp.2127-2132.

- Kim, K.D., Mo, Y.K., Park, S.J., Kim, Y.C., Kwon, O.B. and Choi, K.S., 2018. Analysis of overseas small scale LNG trend and implications. Journal of the Korea Gas Society, 5, pp.163-163.

- Korea Register (KR), 2017. Report of type approval test for freight container-general information CTR5, Busan: KR.

- Lee, Y.H., Lee, J.S., Jang, K.M., Lee, J.H. and Lim, H.S., 2014. An analysis of safety and feasibility for a transfer equipment of LNG tank containers. Journal of the Korea Gas Society, 11, 85-85.

- Marine Accident Investigation Branch (MAIB), 2020. Report on the investigation into the loss of 137 containers from the container ship CMA CGM G. Washington in the North Pacific Ocean on 20 January 2018, Southampton: MAIB.

- Korea Gas Corporation (KOGAS), 2019. Application of environment-friendly LNG vehicle distribution and small-scale LNG logistics KGU newsletter Vol.4, Daegu Metropolitan City: KOGAS.

- Park, K.I., Shin, D.H., Park, J.W., Yun, K.S., Choi, K.S., Kim, K.D. and Oh, Y.S., 2016. Strategies for the LNG supply on island area using a ISO tank containers. Journal of the Korea Gas Society, 6, pp.69-69.

- QYResearch Korea, (2020). Global LNG ISO tank container market research report 2020, Korea: QYResearch Korea.

- Ryu, Y.D., Lee, J.J. and Cho, Y.D., 2013. Study on small scale LNG supply and LNG as fuel. Academic Presentation of the Korea Energy Engineering Association, 11, pp.78-78.

- Ryu, Y.D., Yoo, C.H., Lee, D.W. and Koo, B.D., 2018. A study on development of mobile LNG yard tractor refueling standards. Journal of the Korea Gas Society, 12, pp.59-64.