항적 데이터에 기반한 하이브리드 추진 연료전지 선박의 효율 평가

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Efforts have been made to reduce the greenhouse gas emissions from ships by limiting the energy efficiency index, and net zero CO2 emission was proposed recently. The most ideal measure to achieve zero emission ship is electrification, and fuel cells are considered as a practical power source of the electrified propulsion system. The electric efficiency in the electrochemical reaction of fuel cells can be achieved up to 60% practically. The remaining energy is converted to heat energy but most of them are dissipated by cooling. In the author’s previous research, a hybrid propulsion system utilizing not only electricity but also heat was introduced by combining electric motor and steam turbine. In this article, long term efficiency is evaluated for the introduced hybrid propulsion system by considering a virtual 24,000 TEU class container carrier model. To reflect a more practical operating condition, the actual navigation data of a similar real ship in the real world were collected from automatic identification system data and applied. From the result, the overall efficiency of the hybrid propulsion system is expected to be higher than a conventional electric propulsion fuel cell ship by 30%.

Keywords:

Hydrogen, Fuel cell, Hybrid propulsion, AIS data, Efficiency evaluatio키워드:

수소, 연료전지, 하이브리드 추진, 자동식별 데이터, 효율 평가1. 서 론

지구온난화 문제가 심각해짐에 따라 전세계적으로 온실가스 배출 감축에 대한 노력이 이루어지고 있으며, 국제해사기구(International Maritime Organization, IMO)는 해양환경보호위원회(Marine Environment Protection Committee) 78차 회의에서 완전한 탈탄소를 위해 2050년까지 순 탄소배출량이 평형을 이루는 net-zero를 목표로 제시하였다 (IMO, 2022). 이러한 탄소저감 목표를 만족시키기 위해 기존의 내연기관을 탈피한 전동화가 친환경 선박의 중요한 방안 중 하나로 연구되었으며 (Kirtley et al., 2015, Sulligoi et al., 2016), 장기간 장거리를 운항하는 상선의 경우 전력원으로 연료전지를 사용하는 방안에 대해 연구가 이루어졌다 (Lawton et al., 2002; de-Troya et al., 2016).

연료전지의 전기화학 반응에서 발생하는 에너지 중 전력으로 변환되는 비율은 최대 60% 수준이며 나머지는 열에너지의 형태로 변환된다. 그러나 현재까지 개발된 연료전지를 사용하는 운송수단에서 발생된 열은 제대로 활용되지 못하고 대부분 냉각으로 소실되고 있다. 저자는 앞선 연구에서, 연료전지 선박의 추진기관에 bottoming cycle을 도입함으로써 연료전지에서 생산되는 전력을 사용할 뿐만 아니라 함께 발생하는 열을 회수하고 스팀터빈을 이용해 구동력을 발생시키는 하이브리드 추진기관을 소개하였다 (Oh et al., 2023). 소개된 하이브리드 추진기관은 연료전지의 전력만 사용하는 선박에 비해 정상상태 상용운전 조건에서 22.5%의 에너지 효율 향상이 있는 것으로 수치해석적으로 평가되었다. 그러나 선박은 운항 중 부하 변동이 필연적으로 수반되며, 따라서 운항 중 변동되는 부하조건을 고려해 효율을 평가하는 것이 필요하다.

대표적인 상선의 한 종류인 컨테이너 운반선은 일반적으로 한 번의 항해기간 중 여러 항구를 방문하게 되는데 (Song et al. 2021), 운항 중 화물의 선적과 하역을 위해 짧게는 하루에서 길게는 2일 이상 항구 혹은 인근 연안에서 정박했다가 다시 이동하는 운항 패턴을 가지고 있다. 선행 연구에서 소개한 하이브리드 추진기관은 기본적으로 연료전지가 작동하는 동안 계속하여 스팀터빈이 작동하여 구동력을 발생시키는 구조이다. 따라서 추진력이 필요하지 않은 정박 상태에서는 스팀터빈의 구동력을 활용할 대체 방안을 추가할 필요가 있다.

본 연구에서는 기 제안한 하이브리드 추진기관에서 추진용으로 사용되는 모터를 회생제동기로도 활용함으로써 스팀터빈에서 발생시킨 구동력을 선박 추진 이외에도 사용할 수 있도록 개선된 시스템을 제안한다. 해당 시스템의 성능을 평가하기 위하여 MATLAB Simulink를 이용한 수치해석 모델을 작성하였으며, 실제 운항하는 유사한 선박의 운항 스케줄을 자동식별장치 (Automatic Identification System, AIS)의 항적 데이터로부터 취득하고 작성된 수치해석 모델에 적용함으로써, 연료전지가 다양한 부하조건에서 작동하는 하이브리드 추진 연료전지 선박의 효율을 계산하고 평가하고자 한다.

2. 연료전지의 전력 생산

연료전지는 촉매에 사용되는 재료에 따라 그 종류가 분류된다. 일반적으로 크기가 작고 전력변환 효율이 높은 고분자 전해질 전지가 많이 사용되지만 촉매에 백금이 사용되어 가격이 높다는 단점이 있다. 그 외에 인산형 전지와 용융탄산염 전지 등이 많이 사용되나, 본 연구에서는 촉매에 세라믹을 사용하여 비교적 가격이 저렴하고 전력변환효율이 높은 고체산화물 전지(Solid Oxide Fuel Cell, SOFC)를 적용하기로 한다. SOFC의 기본적인 특성은 아래의 Table 1에 정리하였다 (U.S. Department of energy, 2023).

2.1 연료전지의 전기화학반응

연료전지에서는 식 (1)에 나타낸 바와 같이 연료극(anode)에서 공급되는 수소와 산화극(cathode)에서 공급되는 산소의 전기 화학적 반응 과정을 통해 전자를 방출하여 전력을 발생시킨다. 이 때 방출되는 총에너지는 수소의 Gibbs 자유에너지()인 –237 kJ/mol 이며, 이 중 전력으로 전환되는 에너지는 최고 60% 수준이고 나머지는 열의 형태로 발생한다 (O'hayre et al., 2016).

| (1) |

2.2 연료전지의 출력

전력의 출력은 기본적으로 전류와 전압의 곱으로 구해진다. 전류는 시간당 흐르는 전하량, 즉 전기화학 반응속도로 표현된다. 1몰의 수소가 반응할 때 2몰의 전자가 방출되므로 전자 수 (n=2)와 패러데이상수(F≒96,485 C/mol)를 적용하고 시간에 대해 미분하면 전류 i는 아래의 식으로 계산할 수 있다.

| (2) |

여기서, v = dN/dt는 전기화학 반응 속도이다.

연료전지의 가역전압 E0은 전자당 Gibbs 자유에너지 변화량으로부터 구해지며, 이론적인 최대치는 식 (3)의 값을 가진다.

| (3) |

한편, 연료전지에서 실제로 발생하는 가역전압 E는 스택의 온도와 압력에 영향을 받게 되는데, 이러한 가역전압과 온도, 압력의 상관관계는 식 (4)에 나타낸 Nernst 방정식으로 표현된다.

| (4) |

여기서,

: entropy of reactant per mol,

T : arbitrary temperature (K),

T0 : reference temperature (K).

R : ideal gas constant (8.314 J/mol·K)

pH2O : partial pressure of product water

pH2 : partial pressure of reactant hydrogen

pO2 : partial pressure of reactant oxygen

2.3 연료전지의 구성

연료전지의 각 셀에서 발생시키는 셀전압은 실질적으로 0.8 V 수준으로 낮은 편이다. 선박에서 사용하는 전기 시스템은 일반적으로 400 V 수준이므로 필요한 전압을 생성하기 위해서는 다수의 연료전지 셀을 직렬 연결하여 스텍을 구성하고 이러한 스텍들을 다수 연결하여 모듈을 구성할 필요가 있다. 또한, 선박 추진에 요구되는 전력은 수십 메가와트(MW) 수준의 대용량인데, 이러한 대용량 전력을 공급하기 위해서는 다수의 연료전지 모듈을 병렬로 연결하는 것이 설치 및 유지보수 측면에서 효율적이다.

본 연구에서는 1 MW급의 전력을 생산하는 연료전지 모듈을 기본으로 설정하고 해당 모듈을 필요한 개수만큼 병렬 연결하는 것으로 연료전지 시스템을 구성하도록 하였다. 1 MW 연료전지 모듈의 기본 구성은 Table 2에 나타내었다.

3. 연료전지의 열에너지 활용

연료전지의 전기화학 반응에서 전력으로 변환되지 않은 나머지는 열의 형태로 변환된다. 육상 플랜트의 경우 열병합 발전소로 계획되어 연료전지에서 생산되는 열을 인근에 온수의 형태로 공급 할 수 있지만, 해상에 고립되어 있는 선박은 그 안에서 활용처를 찾아야 한다. 열에너지를 가장 적극적으로 활용할 수 있는 방안은 공정상 발생하는 열을 이용해 스팀터빈을 구동시키는 bottoming cycle을 적용하는 것이다.

고분자 전해질 전지나 인산형 전지의 경우 작동온도가 200 °C 이하로 낮아 bottoming cycle을 적용하기 어렵고, 용융탄산염 전지와 같은 중온도 연료전지 역시 터빈을 가동시킬 수 있는 충분히 높은 압력으로 가압하기 위해서는 작동유체로 기화점이 낮은 유기물을 사용하는 유기 랭킨 사이클을 적용할 필요가 있다. 반면 본 연구에서 적용하는 SOFC의 경우 작동온도가 최고 1000 °C에 이르러 품질 높은 열에너지를 생산하므로 작동유체로 물을 사용하는 일반 랭킨 사이클을 적용할 수 있다.

3.1 연료전지의 발열량

연료전지에서 발생하는 열은 크게 두 과정으로 구분하여 산정할 수 있다. 첫 번째는 연료전지의 전기화학반응에서 발생하는 발열이고, 두 번째는 전기화학반응 후 배기가스에 잔류한 연료의 연소에 의한 발열이다. 연료전지의 전기화학 반응 과정에서 생성되는 열에너지의 양은 QFC는 식 (5)와 같이 실제로 발생하는 셀전압과 이론상 최고 가역전압간의 차이로부터 계산할 수 있다.

| (5) |

여기서 Pe는 와트 단위의 연료전지의 출력이고, Vc는 연료전지의 셀 전압이다.

연료전지에 공급되어 전기화학 반응을 일으키지 않고 배기가스에 섞여 배출되는 연료는 안전상의 이유로 포집하여 연소시켜야 하며, 이 때 발생하는 열까지 회수하여 사용할 수 있다. 연료 사용률 FU와 시간당 공급되는 연료(수소가스)의 질량 MH2, 그리고 수소의 고위발열량 285.8 kJ/mol로부터 연소 열량 QAC는 식 (6)에 나타낸 바와 같이 계산할 수 있다.

| (6) |

3.2 폐열회수

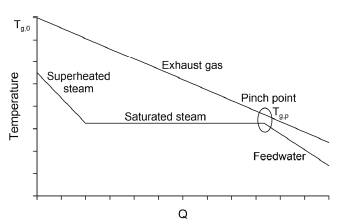

연료전지 시스템에서 발생한 열은 Heat Recovery Steam Generator(HRSG)를 이용해 증기를 발생시키는 데 사용된다. HRSG에서 열원인 배기가스와 작동유체간의 에너지 교환이 이루어지는 T-Q diagram은 Fig. 1에 나타내었다.

열원인 배기가스와 작동유체와 간의 온도차가 최소가 되는 핀치포인트 온도 Tg,p에서 배기가스로부터 전달되어 사용 가능한 열량 Qgas는 식 (7)에 나타낸 것과 같고, 작동유체가 증기로 기화되고 과열되는 데 필요한 열 Qsteam은 식 (8)에 나타낸 것과 같다.

| (7) |

| (8) |

여기서,

Mgas : 배기가스의 질량

Msteam : 생산된 증기의 질량

hsuperheated : 과열된 증기의 엔탈피

hl: HRSG에 공급되는 물이 기화 온도에서 액상일 때 엔탈피

본 연구에서 소개하는 HRSG의 사양은 미쓰비시 중공업의 선박용 스팀터빈 보일러(모델번호 MBR-1E ~ MBR-7E)와 동등한 성능을 목표로 설정하였으며, 해당 사양은 아래의 Table 3에 정리하였다.

4. 하이브리드 추진기관

4.1 추진용 구동 장치

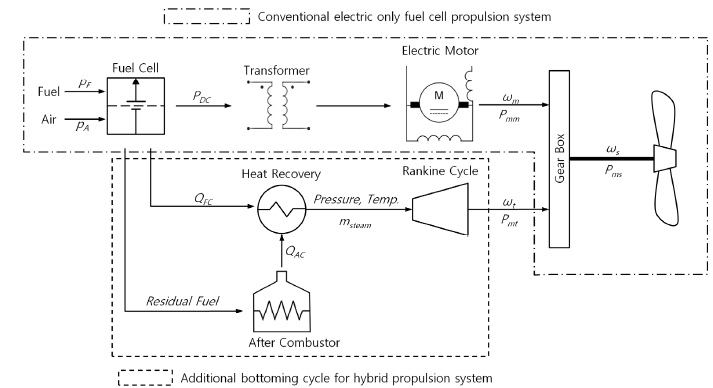

본 연구에서 소개하는 하이브리드 추진기관은 연료전지에서 생산하는 전력과 열을 모두 선박의 추진에 사용하는 장치이다. 서로 다른 두 가지의 에너지를 활용해야 하므로 구동기 역시 두 가지의 다른 장치를 이용하며, 각각의 장치에서 발생된 구동력은 추진축계에서 하나로 합쳐지게 된다 (Oh et al., 2023).

연료전지에서 발생하는 전력은 모터를 작동시켜 회전력을 얻게 된다. 본 연구에서 적용한 모터의 주요 사양은 Table 4에 정리하였다.

열에너지를 이용해 구동력을 얻는 장치로는 앞서 언급한 바와 같이 스팀터빈을 적용하였다. 본 연구에서 소개하는 추진 시스템에서는 효율을 향상시키기 위하여 고온-고압의 증기를 이용하는 고압터빈(High Pressure-HP turbine)과 고압터빈에서 배출되는 고온-저압의 증기를 다시 활용하는 저압터빈(Low Pressure-LP turbine)을 조합하였다. 스팀터빈의 주요 인자는 Table 5에 정리하였다.

4.2 PTI/PTO 시스템

패러데이의 법칙에 따라 모터에 전력이 입력되면 회전력이 발생하지만, 역으로 모터 축에 회전력이 인가되면 발전기로 작동하여 전력이 출력된다. 하이브리드 자동차나 전기자동차와 같이 모터를 탑재한 차량에서는, 감속이 필요한 경우 모터의 이러한 특성을 이용해 자동차의 운동에너지를 전력의 형태로 회수하는 회생제동을 함으로써 효율을 향상시킨다.

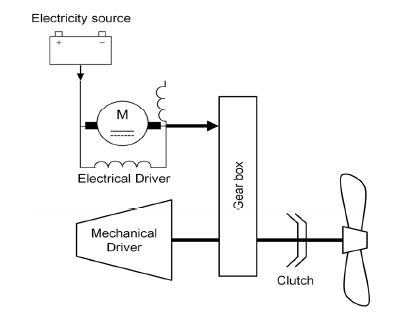

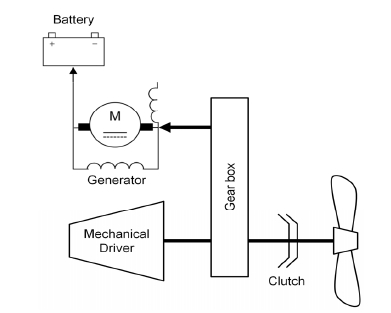

이와 유사하게 내연기관을 사용하는 선박에서 효율을 향상시키는 방법 중 하나로, 주기관이 가장 높은 효율로 운전하는 회전수 영역에서 가능한 많이 운전을 하도록 조정하고 부족하거나 남는 구동력은 전기모터와 회생제동을 이용해 보완하는 시스템이 사용되고 있다. 내연기관에서 프로펠러로 이어지는 축에 모터를 추가하고, 디젤 발전기 혹은 배터리로 모터를 구동함으로써 부족한 추진력을 보완하는 것을 Power Take In(PTI) 시스템이라 부른다. 그리고 동일한 시스템에서, 주기관에서 발생하는 구동력이 추진에 필요한 힘보다 많은 경우 모터를 회생제동 장치로 작동시킴으로써 남는 구동력을 전력으로 회수하는 것을 Power Take Off(PTO) 시스템이라 부른다. 근본적으로 동일한 장치에서 모터를 구동기로 사용하는지, 발전기로 사용하는지에 따라 용도가 달라지므로 이를 묶어 PTI/PTO 시스템이라 한다. PTI모드와 PTO 모드로 작동하는 각 경우의 에너지 흐름은 아래의 Fig. 2와 Fig. 3에 나타내었다.

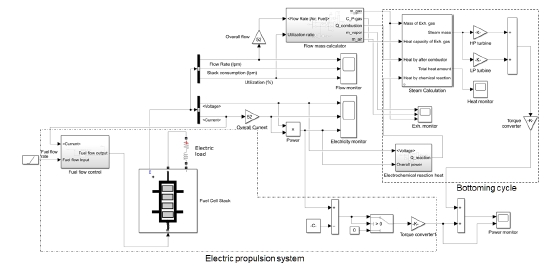

이렇게 구성된 연료전지-하이브리드 추진기관의 계통도는 Fig. 4에 나타내었고 수치해석을 위해 작성한 Simulink 계통도는 Fig. 5에 나타내었다. Fig. 4과 Fig. 5에서 일점쇄선으로 구분된 구역 내부는 기존의 전력만 사용하는 통상적인 연료전지 선박의 추진장치에 해당되는 계통이고, 점선으로 구분된 구역 내부는 연료전지의 열을 사용하기 위해 추가되는 bottoming cycle에 해당되는 계통이다.

본 연구에서 소개하는 하이브리드 추진기관은 연료전지가 작동하는 동안에는 계속해서 스팀터빈에서 구동력이 발생하는 구조 이다. 따라서 선박이 정박하여 추진력이 필요하지 않은 상황에서는, 스팀터빈에서 발생되는 구동력을 선박의 추진축계가 아닌 모터로 우회시키고 모터 구동기를 회생제동 장치로 활용함으로써 발전에 활용하는 방안을 제안한다. 이 시스템에서 스팀터빈에서 발생하는 구동력을 주축으로 하고, 거기에 전동기 혹은 회생제동 장치로 작동되는 모터가 추가되는 것으로 간주하면 기존의 PTI/PTO 시스템을 그대로 적용할 수 있다. 중요한 차이점이라면, 기계적 구동장치인 스팀터빈을 구동하기 위한 열에너지와 전기적 구동장치인 모터를 구동하기 위한 전기에너지를 모두 연료전지 하나로부터 생산한다는 점이다.

MAN energy solution의 자료에 따르면 축 발전기로 작동하는 PTO 시스템이 기계적 구동력을 전력으로 전환하는 효율은 90~95% 수준인 것으로 나타난다 (MAN ES, 2021). 본 연구에서는 보수적인 관점에서 최저 효율인 90%를 적용하여, 정박 상태에서는 스팀터빈에서 발생된 구동력이 10%의 손실을 제하고 전력으로 변환되는 것으로 간주한다.

5. 하이브리드 추진기관의 효율 평가

5.1 대상 선박

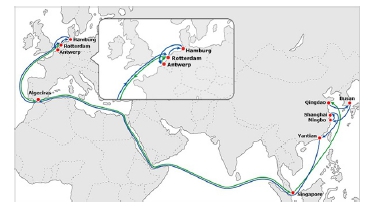

본 연구에서 효율을 평가할 선박 모델로 동북아시아에서 북부유럽까지 운항하는 24,000 TEU급의 컨테이너 운반선을 선택하였다. 대상 선박의 주요 항로는 Fig. 6에 나타내었다. 해당 선박의 동력시스템은 Table 6에 나타낸 24,000 TEU급 실적 컨테이너 운반선의 사양을 기준으로 구성하였다.

5.2 연료전지 시스템의 구성

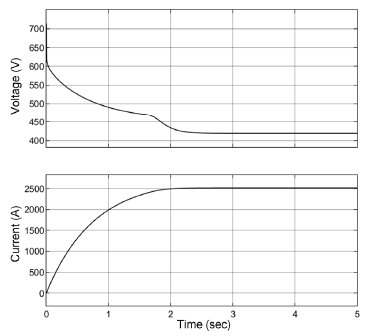

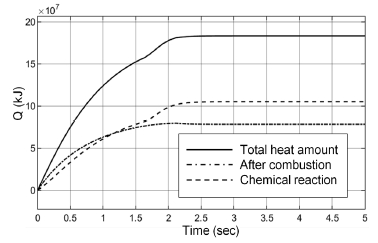

평가 대상 선박이 NCR에서 필요로 하는 출력을 낼 수 있는 연료전지 규모를 산출하기 위하여, 앞서 구성한 1 MW급 연료전지의 성능을 기반으로 반복접근법을 통해 필요한 연료전지 모듈 개수를 산출하였다. 2.3절에서 제시한 1 MW 연료전지에서 생산되는 전류와 전압은 Fig. 7에 나타내었고, 연료전지 및 후연소기에서 생산되는 열에너지는 Fig. 8에 나타내었다.

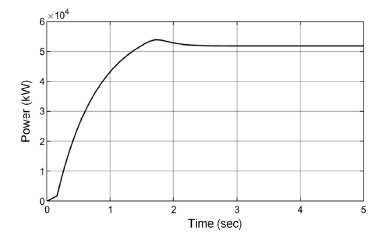

전체 연료전지에서 생산되는 전력 중 15,300 kW는 선박의 전기 시스템에서 상시 소비하는 것으로 설정하고, 초과되는 전력과열에너지의 합이 NCR에서 추진에 필요한 51,000 kW를 만족시킬 수 있도록 설정하였다. 반복접근법으로 산출한 결과, 52개의 1 MW 연료전지 모듈로 시스템을 구성할 경우 생산한 총에너지 중 선박 전기 시스템의 사용전력을 제외하고 추진축계서 발생되는 출력은 Fig. 9에 나타낸 바와 같이 51,820 kW이므로 NCR에서의 추진 출력을 충분히 감당할 수 있는 것으로 평가되었다.

5.3 부하 변동에 따른 연료전지의 효율 변화

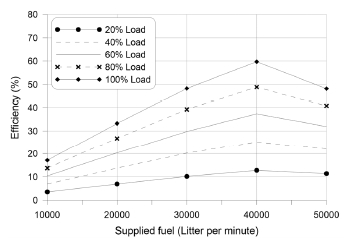

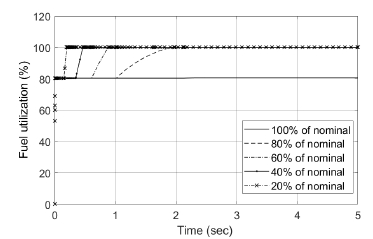

연료전지 시스템의 출력은 기본적으로 공급되는 연료의 양에 따라 출력이 달라지나, 전력계통의 출력단에 인가되는 부하에 따라서도 출력과 효율이 달라진다. 연료전지에 인가되는 전력 부하와 공급 연료의 변화에 따른 연료전지의 효율 경향을 파악하기 위하여, 2.3절에서 기술한 1 MW 연료전지 모듈의 출력단 부하를 최대 부하의 20%~100%까지 변경시키고, 각각의 부하 상태에서 연료공급량 또한 10,000 L/min에서 50,000 L/min까지 변경시키면서 전력변환 효율을 비교한 결과를 Fig. 10에 나타내었다. 결과에 따르면, 연료전지의 전력 효율은 연료 공급량에 따라 80%까지 선형적으로 증가하다가 80%에서 100% 사이 구간에서 는 오히려 감소하는 경향을 보이고 있다. 이는 Fig. 11에 보인 것과 같이 연료 공급량이 정격 용량의 80% 이하인 경우에는 연료 소비율이 100%에 수렴하지만, 연료 공급량이 정격 용량의 80%를 넘어서면 연료 소비율이 80% 수준에서 수렴하기 때문인 것으로 판단된다. 또한 공급되는 연료의 양이 적을수록 연료 소비율이 빠르게 100%에 수렴하는 것을 확인할 수 있다. 한편, 전력 부하의 변경에 따른 효율의 변화는 Fig. 10에 나타난 것과 같이 거의 선형적으로 비례함을 확인할 수 있으며, 부하가 최대일 때 효율이 최대치이므로 이후의 수치해석에서는 공급연료량만 조절함으로써 필요한 출력에 대응하도록 하였다.

5.4 AIS에 기반한 항적 데이터

AIS는 선박의 항해안전 및 보안강화를 위하여 선박의 선명, 제원, 속력 등의 정보를 무선통신을 통하여 선박-선박, 선박-육상간 자동 송수신할 수 있는 항해장비로 선박의 정확한 위치정보 수집 및 제공으로 항만관제에 활용하고 해양사고 발생 시 수색, 구조 등을 지원하는 시스템이다. 이는 누구에게나 공개된 데이터이므로 특정 선박의 선명 혹은 IMO 번호를 이용해 실시간으로 해당선박의 속도와 위치를 추적할 수 있고, AIS 정보 제공업체를 통해 데이터베이스 형태로 과거 항적 데이터를 구매할 수도 있다.

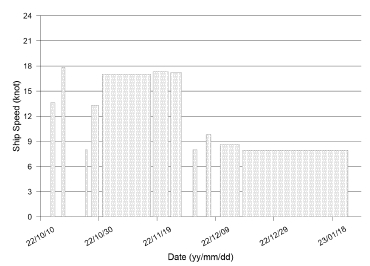

본 연구에서는 수치해석 모델의 기준이 된 실적 24,000 TEU급 컨테이너선의 운항 스케줄을 AIS로부터 취득하였고 그로부터 선박의 입출항 시각 정보를 추출하였다. 선박의 운항 스케줄로부터 항구간의 이동 시간을 계산하고 최단 운항거리를 지도상으로부터 측정하여 Table 7에 정리하였다. 이로부터 선박의 이동구간 별 평균 속도를 계산하였고, 출발항인 칭다오에서 최종 도착항인 싱가포르까지 이르는 1회차 운항 중 각 구간별로 계산된 평균속도는 Fig. 12에 나타내었다.

선박의 추진에 필요한 출력은 속도의 세제곱에 비례하므로, MCR에서의 속도와 출력을 기준으로 삼아 선박의 운항 속도에 상응하는 추진 출력을 역산하였다. 선박의 추진 출력에 영향을 미치는 인자로 조류와 기상상황 그리고 무엇보다도 선박의 재화상태에 따른 배수량-흘수 등이 있지만, 본 연구는 어디까지나 가상의 선박에 대한 이론적 수치해석이므로 이러한 영향을 배제하고 동일항차 내에는 선박의 설계재화상태(design loading condition)를 계속 유지하는 상황을 가정하여 출력을 계산하였다.

또한 앞서 언급한 바와 같이, 선박 전기 시스템은 15.3 MW의 전력을 상시 필요로 하는 것으로 간주하고 추진 출력에 더하여 연료전지 시스템에서 생산할 총 출력을 산정하였다. 선박이 정박해 있는 조건에서, 스팀터빈을 통해 생산되는 구동력은 4.2절에서 언급한 바와 같이 회생제동을 통해 전력으로 변환되는 과정에서 발생하는 10%의 손실을 고려하여 전력에 합산하였다.

6. 결과 및 평가

6.1 하이브리드 추진기관의 연료 효율

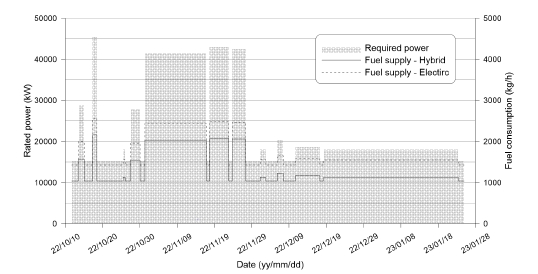

5.2절에서 구성한 연료전지 시스템으로부터 생산되는 전력과 열에너지를 합산한 총 출력이 각 구간별로 계산된 소요 출력을 만족할 수 있는 시간당 연료공급량을 역산하였고, 이를 각 구간 별 출력 값과 비교하여 Fig. 13에 나타내었다. 이를 통해 총 106일간 소비한 연료의 질량은 3,415 ton으로 계산되고, 이로부터 생산한 에너지는 전력과 열에너지를 합산해 총 60,119 MW·h으로 집계된다. 따라서 한 항차의 운항에서 최종적으로 구해지는 총 연료 효율은 수소의 저위발열량 240.5 kJ/mol을 기준으로 52.7%로 계산된다.

6.2 전력만 사용하는 연료전지 선박과의 비교

본 연구에서 제안하는 하이브리드 추진기관의 상대적 성능을 파악하기 위하여, 동일한 항해 일정으로 전기모터 추진기관과 연료전지의 전력만 사용하는 선박을 가정하여 연료효율을 계산하였다. 해석모델은 Fig. 4 및 Fig. 5에 나타낸 전체 모델에서 bottoming cycle에 해당 되는 요소들을 비활성화 시킴으로써 구성하였다.

평가 대상 선박의 NCR에서 필요한 출력을 전력만으로 충당하기 위해서는 63개의 연료전지 모듈이 필요한 것으로 계산된다. 이러한 시스템 구성에 하이브리드 추진기관의 연료소비량 계산방식을 동일하게 적용하여 시간당 연료 소비량을 산출한 결과는 Fig. 13에 하이브리드 추진기관의 연료 소비량과 함께 비교하여 나타내었다. 열에너지를 활용하지 않고 전력만 사용하는 연료전지 선박의 연료 소비량은 하이브리드 추진기관 대비 30 % 증가한 4,451 ton으로 계산되며, 이로부터 구한 총 연료 효율은 수소의 저위발열량 기준 40.4%로 산정된다.

7. 결 론

본 연구에서는 연료전지에서 생산되는 전력뿐만 아니라 열에너지까지 활용하는 하이브리드 추진기관을 소개하고, 해당기관을 적용하여 24,000 TEU급의 컨테이너 운반선에서 요구하는 출력을 생산할 수 있는 시스템을 가상으로 구성하였다.

이를 토대로 현존하는 24,000 TEU급 컨테이너 운반선의 운항 스케줄과 동일한 여정으로 항해할 경우, 하이브리드 추진기관을 장착한 가상의 선박과 연료전지의 전력만을 사용하는 가상의 전기추진 선박이 소비하는 연료량과 연료효율을 계산하여 비교하였다.

그 결과 연료전지의 열에너지까지 활용하는 하이브리드 추진 선박은 전력만 사용하는 연료전지 선박에 비해 연료 소비량은 23% 정도 적고 효율은 30% 정도 높은 것으로 평가되었다. 이는 선행연구에서 통상운전조건으로 22.5% 효율 향상이 있는 결과와 비교해 더 높은 성능향상을 보이는 결과로서, 그 원인은 상대적으로 낮은 부하에서 작동하는 연료전지의 전력변환 효율이 상용운전조건에서보다 낮아 전기화학반응으로부터 열로 변환되는 에너지의 양이 더 많기 때문인 것으로 판단된다. 또한, 연료전지는 상용운전조건에 가까울수록 연료소비율이 낮아져 배기가스에 포함되는 미사용 연료의 양이 많아지는데 하이브리드 추진기관은 이를 연소하여 열에너지로써 활용할 수 있으므로 높은 부하에서의 연료효율 손실 역시 보완하기 때문인 것으로 판단된다.

Net-zero 측면에서 연료는 재생에너지만을 이용해 생산하는 그린수소를 이용해야하며, 그린수소의 가격은 2050년 전망치로 약 1.6 USD/kg 수준일 것으로 예상된다 (Oh, 2021). 따라서 연료전지의 열까지 활용할 경우 전력만 사용하는 경우 대비 연간 약 580만 USD의 운영비를 절감할 수 있을 것으로 기대된다.

단, 본 논문의 연구결과는 동일한 연료전지를 사용하면서 연료전지에서 발생하는 열을 활용하는지의 여부에 따른 효율의 정성적 상대 비교이며, 해석 결과로 나타난 수치가 절대적, 정량적 성능을 대표하지는 못한다. 향후 대규모의 연료전지 시스템이 실현된 후 실제 특성을 반영한 실증실험이 동반되어야 할 것으로 판단된다.

또한 MW급의 연료전지 모듈의 개발이 이루어진 후, 공간의 활용성 등을 고려하여 실선 적용 가능여부에 대한 타당성 연구 및 배치의 최적화 연구 또한 필요할 것으로 판단된다.

References

-

de-Troya, J.J., Alvarez, C., Carral, L. and Fernández-Garrido, C., 2016. Analysing the possibilities of using fuel cells in ships. International Journal of Hydrogen Energy, 41(4), pp.2853-2866.

[https://doi.org/10.1016/j.ijhydene.2015.11.145]

- IMO., 2022. Reduction of GHG emissions from ships. MEPC 78/7/18.

-

Kirtley, J.L., Banerjee, A. and Englebretson, S., 2015. Motors for ship propulsion. Proceedings of the IEEE Proc. IEEE. 103(12), pp.2320-2332.

[https://doi.org/10.1109/JPROC.2015.2487044]

- Lawton, R., Barnett, S.M. and Bash, J.F., 2002. Marine applications of fuel cells. OCEANS'02 MTS/IEEE. Vol. 3.

- MAN Energy Solutions, 2021. Shaft generators for low speed main engines. Report No. 5510-0003-03ppr.

- Oh, D., 2021. Evaluation for Marine fuel for Low-carbon ship. Proceeding of the Korean Association of Ocean Science and Technology Societies, Incheon, pp.649-654.

-

Oh, D, Cho, D.S. and Kim, T.W., 2023. Design and evaluation of hybrid propulsion ship powered by fuel cell and bottoming cycle. International Journal of Hydrogen Energy, 48(22), pp.8273-8285.

[https://doi.org/10.1016/j.ijhydene.2022.11.157]

-

O'hayre, R., Cha, S.W., Colella, W. and Prinz, F.B., 2016. Fuel cell fundamentals. 3rd edition. John Wiley & Sons.

[https://doi.org/10.1002/9781119191766]

-

Sulligoi, G., Menis, R. and Vicenzutti, A., 2016. All-electric ship design: From electrical propulsion to integrated electrical and electronic power systems. IEEE Transactions on Transportation Electrification, 2(4), pp.507-521.

[https://doi.org/10.1109/TTE.2016.2598078]

-

Song, D., 2021. A literature review, container shipping supply chain: Planning problems and research opportunities. Logistics, 5(2), 41.

[https://doi.org/10.3390/logistics5020041]

- U.S. Department of Energy, 2022. Comparison of fuel cell technologies, URL: https://www.energy.gov, [accessed 15 February 2023].