빙 생성 공정이 모형빙판의 물리적 특성 변화에 미치는 영향 연구

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

In order to produce model ice sheets having targeted physical properties in accordance with the law of similitude, the ice model basin of Korea Research Institute of Ships and Ocean Engineering carries out a series of processes such as cooling, seeding, freezing, and tempering. Performance in ice field of ice going ships or marine structures is evaluated from model tests in ice conditions made out of a model ice sheet such as level ice, pack ice, brash ice, and ice rubble field, etc. In this study, we investigated effects of micro-bubble layers and seeding of ice nuclei included in the process generating a model ice sheet on change in physical properties of thickness, density, and flexural strength.

Keywords:

Ice model basin, Model ice sheet, Physical properties, The law of similitude키워드:

빙해수조, 모형빙판, 물리적 특성, 상사법칙1. 서 론

빙해수조(ice model basin)에서는 역학적 상사법칙(law of similitude)에 따라 생성된 모형빙판(model ice sheet)으로 극지 해역의 해빙 조건을 모사하여 빙해 선박의 저항추진 성능을 평가하고 선박 및 해양구조물에 작용하는 빙하중을 추정하는 등의 모형시험을 수행하고 있다. 상사법칙과 관련된 모형빙의 주요 물리적 특성(Physical properties)으로는 두께, 밀도, 강도, 탄성계수 등이 있으며, 이러한 모형빙의 물리적 특성들을 상사법칙에 따라 목표치와 유사한 조건으로 만들어 모형시험을 수행하게 된다.

선박해양플랜트연구소 빙해수조에서는 캐나다 NRC-OCRE(National Research Council–Ocean, Coastal and River Engineering) 빙해수조에서 사용하고 있는 “EG(Ethylene Glycol)/AD(Aliphatic detergent)/S(Sugar)-CD(Correct Density) 모형빙” (이하 EG/AD/S-CD 모형빙)에서 설탕 성분을 제외하고 초기에 투입된 EG 성분을 장기적으로 대체하기 위하여 PG(Propylene Glycol) 성분을 혼합한 합성 모형빙을 사용하고 있다. 모형시험 시 목표로 하는 모형빙의 물리적 특성을 맞추기 위하여 “냉각(cooling)”-“빙핵 살포(seeding)”-“결빙(freezing)”-“강도 조절(tempering)”의 일련의 공정을 통하여 모형빙판을 생성하고 있으며 “결빙”과 “강도 조절” 공정의 소요시간에 따라 모형빙의 두께와 강도를 조절하고, “결빙” 공정에서 성장하는 모형빙판에 미소기포를 혼입시켜 밀도를 조절하고 있다.

본 연구에서는 현재 선박해양플랜트연구소 빙해수조에서 사용하고 있는 “PG/EG/AD-CD” (이하 PG/EG/AD-CD) 모형빙판을 생성시키는 공정에서 미소기포의 혼입이나 빙핵 살포 여부와 같은 모형빙판 생성 공정의 변화가 모형빙판의 물리적 특성에 미치는 영향을 조사하였다. 이 조사 결과를 모형빙판 생성 공정에서 필요한 절차들을 개선하는 과정에서 기본 자료로 활용하고자 한다.

2. 모형빙의 종류와 특성

현재 전세계 빙해수조에서 주로 사용하고 있는 모형빙은 담수(fresh water)에 염분(sodium chloride) 또는 요소(urea)를 각각 혼합하거나 PG, EG, AD, S를 혼합한 복합 첨가물 모형빙(doped ice)이다.

초기에 선박해양플랜트연구소 빙해수조에서는 캐나다 빙해수조에서 사용하고 있는 EG/AD/S-CD 모형빙에서 수조수내에 박테리아 번식을 방지하기 위하여 설탕 성분을 뺀 EG/AD-CD 모형빙을 사용하였다. 이후 EG 성분을 인체에 무해한 PG 성분으로 대체하는 과정에 있으며, 이에 따라 현재는 PG/EG/AD-CD 모형빙을 사용하고 있다.

2.1 염수빙

1950년대 중반에 건설된 러시아 남북극연구소(Arctic and Antarctic Research Institute)의 빙해수조에서 사용한 10~20 %의 고농도 염수빙은 결빙 시에 액체 상태의 염수(brine)가 포함된 염수맥(brine pocket)들이 형성되기 때문에 상사법칙에 맞는 낮은 굽힘강도를 비교적 쉽게 달성할 수 있었다. 그러나 탄성계수(E)와 굽힘강도(σf)의 비(E/σf)가 200~500으로 2,000~8,000의 값을 갖는 실제 해빙에 비해 매우 낮고, 실험 결과 잔류소성이 나타나는 단점을 확인하였다 (Kim and Choi, 2008).

이러한 단점을 보안하고자 HSVA에서는 0.67 %의 저농도 염수빙에 승온 기법(warm-up method)을 적용하게 되었으며 굽힘강도가 상사법칙에 맞추어 낮아져도 탄성계수와 굽힘강도 비(E/σf)가 유지되면서 실제 해빙과 유사한 값을 가지게 되었다(Schwarz, 1975). 이후 저농도의 염수빙을 승온하는 기법이 빙해수조에서 사용되고 있으나 축척비가 클수록(λ>30) Froude 상사법칙과 Cauchy 법칙을 만족시키기 힘들고, 소성 변형이 발생하는 50 kPa 이하의 굽힘응력 범위에서는 특별한 보정이 필요하며, 염분이 포함되어 있어 빙해수조 예인전차 및 장비 재질 선택에 제한이 있다는 단점이 있다 (Schwarz, 1981).

2.2 요소빙

캐나다 NRC-OCRE의 Hydraulics Laboratory에서는 요소(NH2CONH2)를 첨가물로 한 요소빙이 염수빙과 비교해 강성이 높아 모형빙으로 사용하기에 적합하다는 것을 발견하였다 (Timco, 1980). 이 모형빙은 요소 수용액을 결빙시키고 승온하여 만드는 것으로 요소빙(urea ice 혹은 carbamide ice)이라 불리운다. 요소빙은 염수빙과 매우 유사한 구조적 특성을 가지고 있으며 독성이 없고 부식성이 적어 여러 빙해수조에서 사용되었다 (Timco, 1981).

낮은 굽힘강도(σf) 에서 염수빙에 비해 높은 굽힘강도 대비 탄성계수 비(E/σf)가 유지되지만 굽힘강도(σf)가 크면 파괴 후 잔류응력이 없고 실제 얼음과 비슷한 하중 분포를 나타내지만 굽힘강도(σf)가 작아지면 잔류응력이 커지게 된다. 특히 모형시험 시 축척비가 λ=20~40인 범위에서 해빙의 굽힘강도(σf)가 500 kPa이라고 할 때 모형빙의 굽힘강도(σf)는 12.5~25 kPa이 되는데 이 정도 범위에서는 잔류응력이 커지는 경향이 현저해지므로 파괴에 필요한 에너지도 상대적으로 증가하게 될 것이다. 따라서 파괴 직후의 잔류강도에 대해서는 요소빙도 개선해야 할 점이 남아 있다 (Timco, 1980).

2.3 복합 첨가물을 사용한 모형빙

1980년대 중반 Timco (1986)는 요소빙의 결점을 보완하고 상사법칙을 만족시키는 모형빙으로 EG/AD/S 모형빙을 개발하였다. 이 모형빙은 EG 0.46 %, AD 0.032 %, S 0.049 % 용액을 섞은 물질을 결빙시키고 약간 단단한 얼음을 만들어 필요한 얼음 두께를 유지한 뒤 승온 기법을 적용하여 생성시킨다 (Kim and Choi, 2008).

선박해양플랜트연구소 빙해수조에서는 Timco의 EG/AD/S 모형빙에서 설탕 성분을 제외하고 EG를 장기적으로 대체하기 위하여 PG 성분을 혼합한 PG/EG/AD 복합 첨가물 모형빙을 채택하여 모형시험에 활용하고 있다. 복합 첨가물 모형빙의 탄성계수와 굽힘강도 비(E/σf)의 범위는 1,000~2,500 정도이고, 모형빙이 파괴된 직후 하중이 급격히 감소하는 경향을 나타내는데 이것은 실제 해빙에서 나타나는 취성 파괴(brittle failure)에 가까운 현상이다 (Timco, 1984).

3. 모형빙판 생성 공정

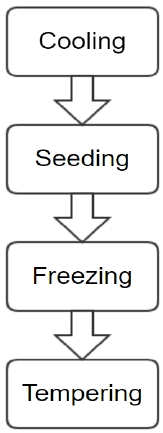

선박해양플랜트연구소 빙해수조에서는 “냉각”-“빙핵 살포”-“결빙”-“강도 조절”의 공정을 거쳐 모형빙판을 생성시키게 된다(Fig. 1 참조).

“냉각” 공정에서 수조 내부의 기온을 떨어뜨리고, “빙핵 살포” 공정에서 수조 내 결빙 구역에 분무된 물 입자가 빙핵으로 변화하여 수조수 표면에 안착하게 된다. “빙핵 살포” 공정에서는 –10 ℃ 내외의 기온에서 수온이 약 12~15 ℃인 담수를 압축 공기를 이용하여 대기 중에 약 30 리터 정도 분무한다. 분무된 물 입자는 대기 중에서 응결되어 빙핵으로 변하고 수조수 표면에 얇은 막 형태로 안착되어 이후 모형빙이 기둥형 결정 구조를 가지고 균일하게 성장하는 것을 돕는 역할을 한다. 이어서 “결빙” 공정에서 수조 내 결빙 구역의 기온을 약 –18 ~ -20 ℃로 유지하여 모형빙판을 성장시키게 되는데, 목표로 하는 모형빙판의 두께에 따라 결빙시간을 조정하게 된다. 계절적 영향과 수조 수온에 따라 모형빙의 성장률은 달라지지만 대략적으로 시간당 약 2 mm 내외로 성장한다. 또한, 수조 바닥에 설치되어 수조 길이 방향으로 이동하는 수중대차를 이용하여 모형빙이 성장하는 동안 미소기포를 혼입시켜 모형빙의 밀도를 실제 해빙의 밀도 범위인 0.88~0.92 g/㎤에 맞추게 된다. 끝으로 “강도 조절” 공정에서는 냉동기를 끄고 수조 기온을 서서히 상승시키는 승온 기법을 적용하여 모형빙판의 강도를 목표치에 가깝게 낮추게 된다.

4. 모형빙판의 물리적 특성 변화

4.1 모형빙의 물리적 특성 계측 방법

모형빙의 밀도는 ITTC Ice Committee에서 권고하는 시험 절차 중 “수조수 배수 방법(Displacement method)”으로 측정하였다. 이 방법은 Fig. 2와 같이 모형빙 시편이 용기에 잠기게 하고 이때 시편에 작용하는 부력과 용기 바깥으로 배출되는 수조수의 양을 측정하여 식 (1)에 따라 모형빙의 밀도를 구하는 것이다 (29th ITTC Ice Committee, 2021).

| (1) |

- ρi = Ice density

- ρw = Water density

- Fb = Buoyancy force

- Vd = Displaced water volume

- g = Gravitational acceleration

모형빙의 굽힘강도는 ITTC Ice Committee에서 권고하는 시험 절차 중 “외팔보 시험(cantilever beam test)”으로 측정하였다. 이 방법은 모형빙판을 컷팅하여 수조수에 의해 지지된 외팔보 형태의 시편을 만들고 푸시풀 게이지(push-pull gauge)로 시편의 끝단에 하중을 인가하여 시편 뿌리 부분의 파단이 일어나는 동안의 최대 하중을 계측하는 것이다(Fig. 3 참조). 계측된 값들을 식 (2)에 적용하여 굽힘강도를 얻는다 (29th ITTC Ice Committee, 2021).

| (2) |

- σf = Flexural strength

- F = Loading force (measured)

- L = Distance from crack location to loading point

- w = Width of beam

- h = Ice thickness

4.2 모형빙 생성 조건 및 물리적 특성 계측 위치

모형빙 생성 공정의 변화가 모형빙판의 물리적 특성에 미치는 영향을 조사하였다. Table 1에 모형빙 생성 조건을 정리하여 나타내었다.

“냉각” 공정은 3시간, “결빙” 공정은 23시간 동안 진행되도록 모든 케이스에서 동일하게 적용하였으며, 케이스 별 “빙핵 살포”와 “미소기포층 포함” 여부에 차이를 두었다.

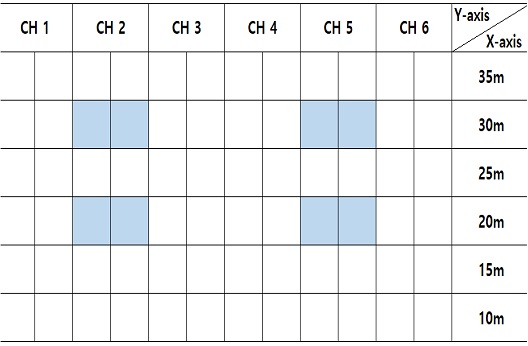

선박해양플랜트연구소 빙해수조는 32 x 42 x 2.5 m (= 가로 x 세로 x 수심)의 제원을 가지고 있다. Fig. 4에 나타낸 바와 같이 수조 길이 방향(X-axis)으로 20 m와 30 m 위치, 폭 방향(Y-axis)으로는 수조를 6개의 채널로 나누었을 때 2번과 5번 채널에서 두께와 굽힘강도를 측정하고, 모형빙판의 시편을 채취하여 밀도를 계측하였다.

4.3 미소기포층 포함 여부에 따른 밀도 비교

선박의 빙저항은 성분 별로 식 (3)과 같이 나타낼 수 있다. 모형빙의 밀도는 빙저항 성분 중에서 빙부력 저항 및 빙제거 저항 성분에 큰 영향을 미치는 특성이다 (Lim et al., 2008).

| (3) |

- RT = Total resistance

- ROW = Open water resistance

- Rb = Ice buoyance resistance

- RC = Ice clearing resistance

- RBR = Ice breaking resistance

선박해양플랜트연구소 빙해수조에서는 모형빙의 밀도를 1년생 해빙(first year ice)의 밀도 범위인 0.88 ~ 0.92 g/㎤으로 맞추기 위하여 수조 바닥에 설치되어 있는 수중대차를 이용하여 결빙 공정에서 성장하고 있는 모형빙에 미소기포를 공급한다.

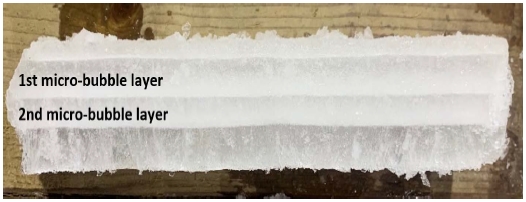

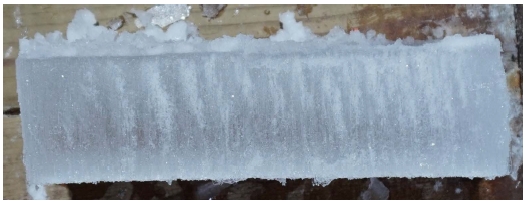

Fig. 5는 “결빙” 공정에서 3시간이 경과한 후 첫 번째 미소기포층이 혼입되었고 이후 6시간 후에 다시 두 번째 미소기포층이 혼입되어 모형빙판에 2개의 미소기포층이 포함된 것을 확인 할 수 있다. 반면 미소기포층이 혼입되지 않은 모형빙판은 Fig. 6와 같이 미소기포층이 없는 상태로 모형빙이 성장한 것을 확인 할 수 있다.

“수조수 배수 방법”으로 계측된 모형빙판 시편의 평균 밀도는 Table 2에 나타낸 바와 같이 미소기포층 포함 시 0.926 g/㎤, 미소기포층이 포함되지 않은 경우에는 0.935 g/㎤로 차이가 나는 것을 확인할 수 있다.

4.4 미소기포층 포함 여부에 따른 두께 변화 경향

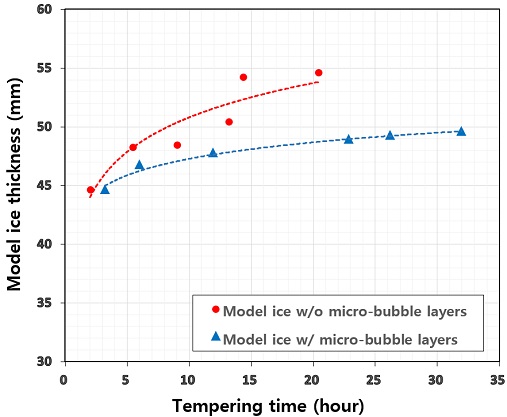

미소기포층 포함 여부에 따른 모형빙판의 두께 변화 경향을 조사하여 Fig. 7에 나타내었다. “강도 조절” 공정 초기 즉, 냉동기가 꺼진 직후에는 미소기포층 포함 여부에 상관없이 모형빙의 두께는 약 44 mm로 유사하였다. 이후 모형빙판의 성장률은 미소기포층이 포함되지 않은 경우는 0.49 mm/h이고, 미소기포층이 포함된 경우는 0.15 mm/h로 나타났다. 모형빙판의 두께가 44 mm에서 50 mm 정도까지 성장하는데 걸리는 시간은 미소기포층이 포함되지 않은 모형빙판의 경우 약 30시간, 미소기포층이 포함된 모형빙판의 경우 약 12시간이 소요되었다. 즉, “강도 조절” 공정에서 미소기포층이 포함된 모형빙판의 성장률이 미소기포층이 포함되지 않은 모형빙판의 성장률과 비교하여 낮게 나타났다.

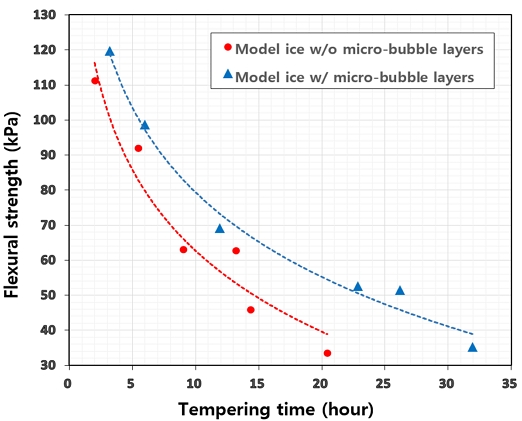

4.5 미소기포층 포함 여부에 따른 굽힘강도 변화 경향

미소기소층 포함 여부에 따른 모형빙판의 굽힘강도 변화 경향을 조사하여 Fig. 8에 나타내었다. “강도 조절” 공정 초기 모형빙판의 굽힘 강도는 각각 119 kPa과 111 kPa로 미소기포층 포함 여부에 상관없이 유사하였다. 그러나 이후 “강도 조절” 공정에서 굽힘강도 감소율은 미소기포층이 포함된 모형빙판의 경우는 –2.7 kPa/h, 미소기포층이 포함되지 않은 모형빙판의 경우는 –3.8 kPa/h로 나타났다. 즉, “강도 조절” 공정에서 미소기포층이 포함된 모형빙판의 굽힘강도가 미소기포층이 포함되지 않은 모형빙판보다 늦게 감소하는 것으로 나타났다.

4.6 빙핵 살포 여부에 따른 두께 변화 경향

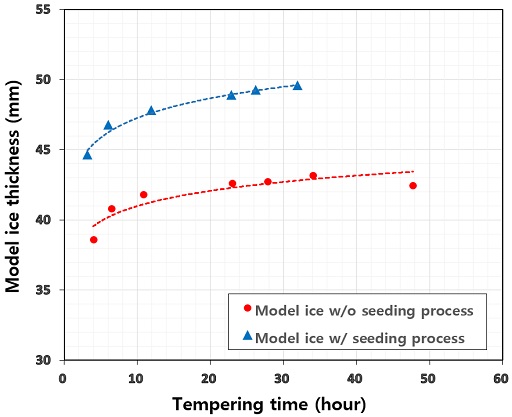

모형빙 생성 중 “빙핵 살포” 공정은 냉각된 대기 중에 담수를 분무한 후 응결된 빙핵이 수조수 표면에 안착하여 얇은 얼음막을 만드는 공정이다. “빙핵 살포” 공정의 적용 유무에 따른 모형빙의 두께 변화 경향을 조사하여 Fig. 9에 나타내었다. “강도 조절” 공정 초기에 측정한 모형빙판의 초기 두께는 “결빙” 공정 전에 빙핵을 살포한 모형빙판의 경우는 약 44 mm, 빙핵을 살포하지 않은 모형빙판의 경우는 약 38 mm 로 약 6 mm 정도의 차이가 났다. “강도 조절” 공정이 진행되면서 모형빙판의 시간 당 성장률은 각각 0.15 mm/h 와 0.14 mm/h로 빙핵 살포 유무에 상관없이 유사한 것으로 나타났다.

4.7 빙핵 살포 여부에 따른 굽힘강도 변화 경향

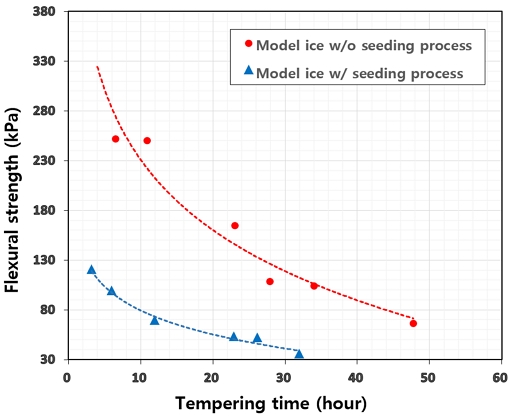

“빙핵 살포” 공정의 적용 유무에 따른 모형빙의 굽힘강도 변화경향을 조사하여 Fig. 10에 나타내었다. 빙핵을 살포하지 않은 모형빙판의 경우 “강도 조절” 공정 초기에 측정한 굽힘강도는 252 kPa로 빙핵을 살포한 모형빙판의 초기 강도인 119 kPa와 비교할 때 2배 이상 크게 나타났다. 시간 당 굽힘강도 감소율의 경우는 각각 –5.4 kPa/h와 -2.7 kPa/h로 나타나서 “강도 조절” 공정에서 빙핵을 살포하지 않은 모형빙판의 굽힘강도가 시간이 경과함에 따라 상대적으로 빠르게 감소하였다.

5. 결 론

본 연구에서는 선박해양플랜트연구소의 PG/EG/AD-CD 모형빙판 생성 공정 중 빙핵 살포와 미소기포층 포함 여부에 따른 모형빙판 성장률과 굽힘강도 변화 경향을 조사하였다.

Table 3에 정리한 것과 같이 “결빙” 공정에서 모형빙의 밀도를 조절하기 위한 미소기포 공급은 “강도 조절” 공정에서 굽힘 강도를 상대적으로 천천히 떨어지게 하는 역할을 하는 것으로 나타났다. 모형빙판 내 미소기포층을 포함한 경우와 그렇지 않은 경우 “강도 조절“ 공정에서 굽힘강도가 40 kPa 이하로 떨어질 때 까지 걸리는 시간은 각각 20시간과 30시간 정도로 미소기포층을 포함한 모형빙판이 약 10시간 정도 더 걸리는 것을 확인할 수 있었다.

Changes in the thickness and flexural strength of model ice sheet depending on the presence or absence of micro-bubble layers

모형빙판의 성장률은 미소기포층을 포함한 모형빙판이 그렇지 않은 경우보다 낮은 것으로 나타났다. “강도 조절” 공정 초기 즉, “결빙” 공정이 끝나 냉동기가 꺼진 직후 모형빙판의 두께는 약 44 mm 로 유사하였으나 “강도 조절” 공정이 시작되고 약 20시간이 경과한 후에는 미소기포층을 포함한 모형빙판의 두께는 약 48 mm로 4 mm 정도 성장한 반면, 미소기포층을 포함하지 않은 모형빙판의 두께는 약 54 mm로 약 10 mm 성장하였다. 즉, “강도 조절“ 공정이 시작되어 20시간 경과된 시점을 기준으로 미소기포층을 포함하지 않은 모형빙판의 성장률이 미소기포층을 포함한 경우에 비해 약 2.5배가 되는 것으로 나타났다. 다시 말하면, 모형빙판 내 미소기포층은 “강도 조절” 공정 초기 모형빙의 굽힘 강도와 두께에 미치는 영향은 없는 것으로 나타났으나 “강도 조절” 공정이 진행되면서 굽힘 강도가 떨어지는 것을 늦추고, 모형빙 성장률을 낮추는 역할을 한다는 것을 확인할 수 있다.

Table 4에 정리한 것과 같이 빙핵 살포 여부에 따라 “강도 조절” 공정이 시작된 직후 초기 굽힘강도는 빙핵을 살포하지 않은 모형빙판이 빙핵을 살포한 모형빙판에 비해 약 2배 이상 큰 것으로 나타났으며, 이후 “강도 조절” 공정이 진행되면서 시간이 경과함에 따라 굽힘강도가 더 빠르게 떨어지는 것을 확인하였다. “빙핵 살포” 공정이 적용되지 않은 모형빙판은 “결빙” 공정에서 모형빙판이 기둥형 구조(columnar structure)로 균일하게 성장하지 못한 것으로 나타났다. 이후 “강도 조절” 공정에서 시간이 경과함에 따라 결정 구조가 불규칙하고 강도가 가장 강한 모형빙판의 상부가 녹으면서 굽힘강도가 빠르게 떨어지는 것으로 생각된다. “강도 조절” 공정에서 모형빙의 성장률은 빙핵 살포 여부에 상관없이 유사한 것으로 나타났다.

Changes in the thickness and flexural strength of model ice sheet depending on the presence or absence of seeding process

모형빙 생성 시 “빙핵 살포” 공정은 초기 모형빙이 균일한 결정 구조로 성장할 수 있도록 하여 “강도 조절” 공정에서 목표로 하는 굽힘 강도와 두께를 갖는 모형빙판을 생성하기 위해 필요한 공정이라고 할 수 있다.

Acknowledgments

It is noted that this paper is a revised edition based on the proceedings of SNAK 2022 in Jeju.

본 논문은 해양수산부 재원으로 선박해양플랜트연구소의 주요사업인 “쇄빙선박 빙성능 시험평가 기술 개발”에 의해 수행되었습니다(1525013018, PES4260).

References

- 29th International Towing Tank Conference(ITTC) Ice Committee, 2021. Test Methods for Model Ice Properties, Recommended Procedure 7.5-02-04-02.

-

Jeong, S.Y. and Ha, J.S., 2020. A study on the strength characteristics of model ice for warm-up time during model ice preparation. Journal of the Society of Naval Architects of Korea, 57(1), pp.15-22.

[https://doi.org/10.3744/SNAK.2020.57.1.015]

- Kim, J.H. and Choi, K.S., 2008. An experimental study for the mechanical properties of model ice grown in a cold room. Journal of the Society of Naval Architects of Korea, 45(1), pp.13-19.

- Lim, T.W., Kim, M.C. and Chun, H.H., 2008. Study on resistance of icebreaker by density variation of synthetic ice on general towing tank. Journal of Ocean Engineering and Technology, 22(5), pp.83-86.

- Schwarz, J., 1975. On the flexural strength and elastic of saline ice. Proceedings of 3rd IAHR Symposium, Hanover, N.H., USA, pp.373-386.

-

Schwarz, J., 1981. Standardized testing methods for measuring mechanical properties of ice. Cold Regions Science and Technology, pp.245-253.

[https://doi.org/10.1016/0165-232X(81)90007-0]

-

Timco, G.W., 1980. The mechanical properties of saline-doped and carbamide(Urea)-doped model ice. Cold Regions Science and Technology, pp.45-56.

[https://doi.org/10.1016/0165-232X(80)90006-3]

- Timco, G.W., 1981. Invited commentary: On the test methods for model ice. Cold Regions Science and Technology, pp. 81-92.

- Timco, G.W., 1984. Ice forces on structures : Physical modelling techniques, Proceedings of IAHR Symposium on Ice, Hamburg, Germany, pp.117-150.

-

Timco, G.W., 1986. EG/AD/S: A new type of model ice for refrigerated towing tanks. Cold Regions Science and Technology, pp.175-195.

[https://doi.org/10.1016/0165-232X(86)90032-7]