고유진동수 제한을 갖는 골조구조의 GA 기반 최적설계 시스템

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Normal strategy of structure optimization procedure has been minimum cost or weight design. Minimum weight design satisfying an allowable stress has been used for the ship and offshore structure, but minimum cost design could be used for the case of high human cost. Natural frequency analysis and forced vibration one have been used for the strength estimation of marine structures. For the case of high precision experiment facilities in marine field, the structure has normally enough margin in allowable stress aspect and sometimes needs high natural frequency of structure to obtain very high precise experiment results. It is not easy to obtain a structure design with high natural frequency, since the natural frequency depend on the stiffness to mass ratio of the structure and increase of structural stiffness ordinary accompanies the increase of mass. It is further difficult at the grillage structure design using the profiles, because the properties of profiles are not continuous but discrete, and resource of profiles are limited at the design of grillage structure. In this paper, the grillage structure design system under the constraint of high natural frequency is introduced. The design system adopted genetic algorithm to realize optimization procedure and can be used at the design of the experimental facilities of marine field such as a towing carriage, PMM, test frame, measuring frame and rotating arm.

Keywords:

Grillage structure, Genetic Algorithm(GA), Optimization, Natural frequency키워드:

골조격자구조, 유전적알고리즘, 최적화, 고유진동수1. 서 론

이송장비, 실험장치 및 건축구조 등에서 많이 사용되는 골조 격자 구조물 설계에서 고유진동수 제한이 있는 경우 구조물 설계가 응력 기반 설계에 비해 진동 기반 설계에서 어려움이 종종 발생한다. 특히 고정밀 계측기 탑재를 위한 구조물에서는 높은 고유진동수 제한의 설계가 요구되며 강성 증가가 중량 증가와 병행되어 고유진동수의 제한조건을 만족하는 설계안을 찾기 위해 지난한 노력이 필요한 경우가 종종 있다. 특히 제한적인 형강류의 제원을 사용해야 할 경우 만족스런 설계안을 찾기가 더욱 어려워지기도 한다. 본 연구에서는 골조격자 구조에서 유전적 알고리즘(GA, Genetic Algorithm)을 활용하여 고유진동수 제한조건을 만족하는 최적 설계안을 찾는 시스템을 구성하였다.

선박구조의 최적화 연구에서는 Na et al. (1985) 이 유한요소법에 의한 횡강도 부재의 최소 중량설계를 시도하였으며, Cho et al. (2017) 이 잠수함의 압력선체의 최적구조 설계에 GA를 사용하여 설계변수의 영향을 파악하여 부재의 최적 배치를 수행하였다.

Sim et al. (2019)은 AISC 표준단면을 사용한 해양구조물의 헬리데크 구조의 최적화를 위해 허용응력 기반의 GA를 적용하여 경량화를 달성하였다.

Ji et al. (2015) 등이 폭발하중 하의 탑재장비 지지구조의 탄성마운트 최적 배치를 구하기 위해 GA를 사용하였으며, 또한 간단한 트러스 구조물의 형태에 GA를 적용하여 최적형상을 구하려는 연구 (Moon et al., 1998)가 있다. 토목 건축 분야에서는 응력설계 기반의 최적화 연구가 Grzywinski et al. (2019)에 의해 이루어졌고, 고유진동수의 제한조건을 갖는 골조구조의 최적화를 Kaveh and Zolghadr (2011)이 수행하여 보고하였으나 전형적 트러스 구조에 국한하였다. 설계변수가 많은 경우 효과적인 최적설계안에 유리하다고 알려진 GA의 응용 사례는 많이 보고되고 있으나, 단순한 부재형상에 초점을 맞춘 연구 결과가 많고 다양한 부재 선택에 대한 최적화 과정은 매우 제한적이다.

한편 GA의 조선 분야에서의 다양한 활용 예로서는 탑재공정과 일정계획 수립에서의 활용 (Lee & Kim, 1995)과 트랜스포터의 공주행 최소화를 고려한 블록 운반 계획에서의 활용 (Yim et al., 2008) 및 부식환경을 고려한 선체구조 검사계획안 수립 (Kim et al., 1999)에 적용한 연구들이 있다.

조선 분야에서 GA 응용사례는 매우 다양하지만 구조물의 진동과 관련된 설계문제에서의 적용사례는 많지 않으나 최근 들어 고유진동수의 제한조건이 부여된 설계문제가 실험장치 설계 등에서 많이 등장하였다.

본 연구에서는 골조구조 설계에 대해 다양한 고유진동수의 제한조건을 갖는 구조물의 부재 배치 및 치수 결정에서 사용가능한 설계 시스템을 개발하고자 하였다. 또한 형강류의 종류에 제한이 있는 경우에 적용 가능한 설계 시스템이다.

최적화 문제에서 GA를 적용할 경우 random touch라는 특성상 많은 개체를 고려해야 하고 이는 계산시간의 폭발적인 증가를 의미한다. 따라서 본 연구에서는 계산시간을 절약하기 위한 효과적인 진동해석 루틴의 개발이 필요하였으며, GA 수렴성에 영향이 큰 교배효율을 높이기 위하여 긴 유전자의 교배 위치를 한군데 또는 두 군데로 다양한 교배를 수행할 수 있도록 하는 루틴을 적용하였다.

고정밀 계측장비를 제작하는 기업에서 탑재용 구조물의 설계 시스템 구축이 필요하고 경쟁력 제고를 위해 본 연구가 활용될 수 있을 것이다.

2. 3차원 입체 골조구조의 최적화

2.1 고유진동수 제한의 설계

일반적으로 강 구조설계는 최소중량 또는 최소경비를 목적함수로 최적화를 시도해 왔다. 많이 생산되는 구조물의 경우 최적 설계에 준하여 많이 생산되어 왔고, 설계 변수의 변화가 그리 심하지 않는 특징이 있으나 최근 제한조건으로 허용응력에 대한 안전계수 확보뿐 아니라 고유진동수의 제한을 요구하는 사례가 증가하고 있다. 통상 구조물에서 1차 고유진동수를 증가시키려면 구조물 부재 사이즈를 키워 강성 증가를 통해 달성하지만 경우에 따라서는 강성 증가에 따른 중량 증가로 인해 고유진동수 증가를 담보할 수 없는 경우도 발생한다. 특히 활용 가능한 형강류 리스트에 많은 제한이 있는 경우에 합리적인 구조 설계안을 도출하는 작업은 매우 지난한 과정이다.

시험수조 예인전차의 설계에서 고유진동수 제한에 대한 학술적인 연구는 없으나 설계시 구조물의 안정성을 충분히 확보하기 위해 사양서에 언급하고 있다. 6Hz의 고유진동수 요구조건이 통상 적용되지만, 국내에서 최근 만들어진 예인전차의 경우 8Hz 요구조건이 매우 보수적인 설계기준으로 적용한 사례가 있다. 그러나 매우 특이하게 10Hz 고유진동수에 대한 요구조건이 발생하였으며 이 경우 시험수조 예인전차가 일반적인 전차에 비해 광폭이어서 더욱 요구조건을 수용하는 합리적인 설계안 도출이 어려웠다. 고유진동수의 지나치게 높은 요구조건이 있는 경우, 강성증가에 따른 중량의 증가로 효과적인 대안을 도출하기 어렵고 초기 배치의 근본적 수정 뿐 아니라 수많은 고유진동해석을 통해 제한조건을 만족하는 설계안을 도출해야 한다. 많은 시간과 노력이 필요하며 경우에 따라서는 초기 구조 배치로서 제한조건을 극복할 수 없는 경우도 발생하기 때문에 적기에 설계안 도출과 적절한 설계 변경에의 대응을 위한 시스템 개발이 필요하다.

가장 바람직한 시스템의 구성은 고유진동수 제한조건이 있는 최소중량 기반의 골조구조 최적화를 위한 과정이며 다음 식 (1)으로 구성할 수 있다.

| (1) |

여기서 W(X)는 구조물의 중량, Aj는 보요소의 단면적, ρi는 밀도, Li는 요소의 길이, m은 총 형강류 그룹의 수, nj는 그룹 j에 속한 요소의 총 개수이며, xi는 설계변수이다. 제한조건으로 n은 구조물의 1차 고유진동수이며 nT는 목표 고유진동수(target natural frequency)이다. 골조 구조물의 고유진동해석은 유한요소법으로 수행한다.

그러나 제한된 형강류 사용의 골조구조 문제에서는 매우 높은 고유진동수 제한의 경우를 만족하는 설계안이 매우 희소하다. GA를 사용한 최적화 문제에서는 양질의 개체를 선발하여 교배 및 돌연변이를 통해 최적의 안을 찾는데, 양질의 개체가 희소하여 최소중량과 고유진동수의 두 가지 목표를 달성하기 매우 힘들어 본 논문에서는 고유진동수를 목표로 하는 것으로 시도하였다.

| (2) |

2.2 GA를 이용한 최적화 과정

통상의 최적화 연구는 응력해석 기반의 부재치수 최적화 및 단일 품목의 형상 최적화에 관한 내용이 많으며 고유진동수 기반의 구조배치 설계에 대해서는 시도한 연구가 많지 않았다. 최적설계를 위한 목적함수 정의가 수학적으로 정의되기 힘들고 설계변수가 20개를 넘는 큰 규모의 문제이기 때문에 결과도출이 가능하며 국부 최적화에 빠지는 오류를 쉽게 극복할 수 있는 최적화 기법으로 GA를 선택하였다.

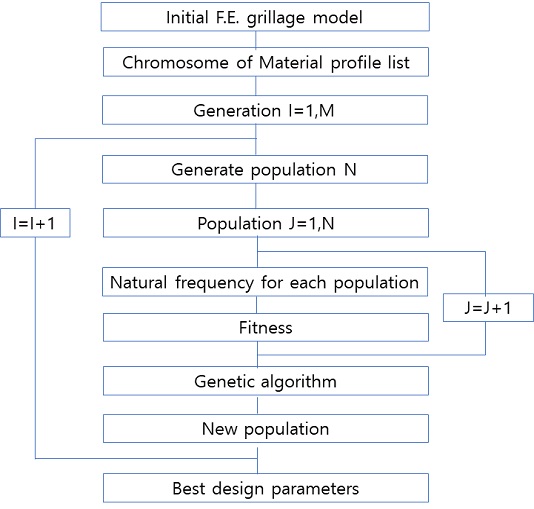

본 논문에서는 일반적인 GA 과정에 보 구조에 대한 진동해석 과정을 포함하여 Fig. 1과 같은 시스템을 구현하였다.

2.3 적응도 함수

효과적인 최적화 과정을 달성하기 위하여 여러 가지 적응도 함수 (f)에 대한 타당성 검토를 수행하여 가장 적당한 함수를 선택하였다.

| (3) |

| (4) |

| (5) |

| (6) |

여기서 na는 허용 고유진동수 범위, G는 가중치, W는 중량이다.

식 (4)의 경우 수렴성이 좋으나 복잡한 구조물에서 목표 고유진동수를 만족하지 않는 설계변수의 개체를 채택하여 만족한 설계안을 찾지 못하는 경우가 많았으며, 식 (5)의 경우에도 양질의 개체가 선택되지 못할 확률이 너무 높아 설계안 도출이 원활하지 못했다. 식 (6)의 경우 고유진동수 제한에 대해 최소 중량이 되는 설계변수를 구하고자 설정하였으나 사용 가능한 형강류의 종류에 따라 최적치를 구할 수 없는 경우도 발생하였고 GA 특성 상 각 세대에서 선택되는 개체의 특성이 좋지 않아 수렴하지 않는 경우가 많았으며 개체 수 및 세대 수를 증가시켜 계산시간을 대폭 증가시켜도 설계안을 찾지 못하는 경향이 있었다.

구조물에 사용될 수 있는 형강류의 종류와 목표 고유진동수의 범위에 따라 위의 모든 식이 각각 강점과 단점을 가지고 있었다. 복잡한 구조물에서 매우 제한적인 형강류의 종류를 확보한 경우에 가장 범용적이며 안정적인 결과를 주는 적응도 함수는 식 (3)이었으며 본 개발 시스템 적용하여 수조용 예인전차에 대한 설계안을 도출하였다.

3. 골조구조에의 적용

개발된 골조 구조물 설계 시스템의 타당성 검증을 위해 간단한 보의 문제와 골조로만 이루어진 수조의 예인전차 설계에 적용하였다. 본 예제에서 사용되는 형강류의 종류는 Table 1과 같은 16가지에 국한하여 사용하였다. 형강류의 수를 증가시켜 사용하는 경우 좀 더 상세한 설계안 도출이 가능하겠지만 현실적으로 집중 구매 및 자재의 재고 확보에 대한 제한 등으로 설계에서는 한정된 제원을 사용할 수밖에 없다. 16개의 형강류를 사용하면 4비트의 단위 유전자 길이가 되며 부재의 수를 곱하면 유전자의 총 길이가 된다. 재료는 일반적인 구조용 강재를 사용하였다.

개발된 시스템에서는 우선 구조물을 모델링하고 부재는 단면특성치별로 그룹핑하여 지정한다. 부재의 그룹핑의 정도에 따라 설계변수가 정해지고 계산시간 등에 영향을 주기 때문에 너무 많은 그룹의 수를 피하는 것이 좋다. 또한 지나치게 적은 부재의 그룹핑 수는 합리적인 설계안 도출이 어려울 수 있다. 초기 설계에서는 기존 유사 치수를 사용하던지 대략 정하면 개발된 시스템을 통하여 각 그룹에 대한 설계안을 도출한다. 조선해양 분야에서 많이 사용되는 MSC/NASTRAN의 데이터와 연동될 수 있도록 구성하였다.

구조설계의 단계에서는 설계하중을 고려하여 구조해석을 수행한 후 고유진동해석이 필요하면 수행하는 순서인데, 본 시스템을 적용하는 경우 고유진동수의 제한조건을 만족하는 설계안을 도출한 후 구조강도해석을 통해 최종 설계안을 확정하면 된다.

3.1 1 차원 보 구조

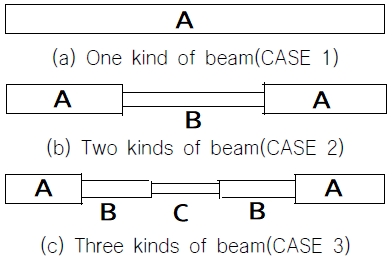

길이는 10 m인 양단 고정상태의 보에 대해서 Fig. 2에서 나타낸 것과 같이 한 가지 형강류로 모델링 하는 경우(CASE 1), 두 가지 형강류로 모델링한 경우(CASE 2), 세 가지 형강류로 모델링한 경우(CASE 3)와 같이 3 가지 형태이며 각각의 모델에 대해 5 Hz 에서 25 Hz까지 5 Hz 간격으로 5개의 목표 고유진동수의 제한에 따라 설계치를 구하였으며, 본 개발 시스템이 고유진동수 제한의 문제에서 해를 잘 찾아주는가의 테스트 용으로 체택하였다.

일반적인 GA 적용 시 나타나는 특성으로 세대 수(No. of generation), 개체 수(No. of population) 및 난수 발생 시의 초기값 등을 변경하면서 가장 효율적인 값을 찾을 수 있도록 하였다.

Fig. 2.1(a)와 같은 한 가지 종류의 형강류를 사용한 경우에 대한 설계안 도출에서는 비교적 초기 세대에서 Table 2와 같이 구할 수 있었으며, 사용된 16가지 종류에서 분명한 값을 구할 수 있었다. 제한된 종류의 자재를 사용하였기 때문에 목표 고유진동수와의 차이가 있는 경우가 발생함을 알 수 있다.

Fig. 2.1(b)와 같은 두 가지 종류의 형강류를 사용한 경우에 대한 설계안 도출에서는 비교적 10세대 전후에서 Table 3과 같은 설계안을 구할 수 있었으며, 제한된 자재를 사용하였기 때문에 목표값과의 차이가 있는 경우가 발생하고 있으나 Table 2와 비교했을 때 목표 고유진동수에 근접했음을 알 수 있다. 그러나 10 Hz와 20 Hz의 목표 고유진동수의 경우 적응도함수 관점에서 최적의 설계안이 중량 증가가 수반된 결과임을 알 수 있다. 최소 고유진동수를 만족하면서 최소 중량의 구조를 찾는 경우 중량이 작으면서 현 결과보다 큰 고유진동수의 결과를 주는 경우를 찾을 수도 있다. 그러나 본 논문에서는 중량 보다는 목표 고유진동수에 국한한 결과를 선호하였다. 예인전차와 같이 비교적 큰 구조설계의 경우 해의 수렴성 및 정확한 해의 도출은 최소중량 관점에서 쉽게 구할 수 없음을 알 수 있었기 때문이다.

Fig. 2.1(c)와 같은 세 가지 종류의 형강류를 사용한 경우에 대한 설계안 도출에서는 비교적 10세대 전후에서 Table 4와 같이 구할 수 있었으며, 제한된 자재를 사용하였기 때문에 목표값과의 차이가 있는 경우가 발생하고 있으나 Table 2 및 Table 3과 비교했을 때 목표 고유진동수에 거의 근접했음을 알 수 있다. 그러나 5 Hz, 25 Hz의 목표 고유진동수의 경우 고유진동수 관점에서 구한 설계안이 중량 증가가 큼을 알 수 있다. 이 또한 두 개의 부재를 사용한 경우와 동일한 이유라고 생각된다.

3.2 골조 예인전차의 구조설계

골조만으로 구성된 예인수조 전차에서 고유진동수의 제한이 있는 경우 전차의 폭이 주요한 설계 변수이며, 시 설계를 위한 전차의 주요 치수는 Table 5와 같고, 5 Hz에서 10 Hz까지 1 Hz 간격으로 목표 고유진동수를 설정하는 경우 개발된 시스템을 통해 구한 설계변수의 값을 검토해 보고자 한다.

예인수조의 전차는 바닥형과 입체 트러스형으로 분류해서 볼 수 있는데 목표 고유진동수 별 구조설계안의 변화를 보고자 하였다. 통상 낮은 고유 진동수가 허용되는 구조는 바닥형이 일반적이고 높은 고유진동수에 해당하는 구조는 입체 트러스형이다. 고유진동해석에서는 바닥의 모든 바퀴에서 수직방향 변위를 구속하고 길이방향 및 폭방향 변위를 각각 두 점에서 구속하고 수행하였다.

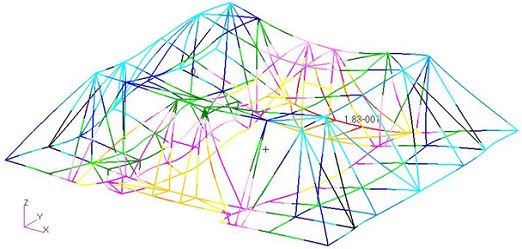

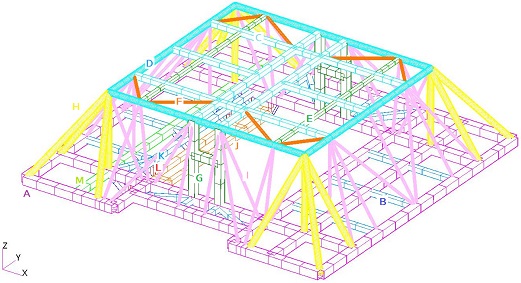

예시의 예인전차는 통상의 전차에 비해 폭이 매우 넓어 Fig. 3에 나타난 것과 같이 폭방향 수평부재에서 수직방향의 진동모드가 첫 번째 고유진동수에서 나타났다. 각종 계측장비, 관련 설비 중량 등이 고려되면 고유진동수는 더 낮은 결과를 줄 것으로 예상된다. 본 예시에서는 초기설계에서 구조물의 자중만을 고려해서 초기 타당성을 검토한 결과를 기술하였다. 전차 구조의 진동해석에 사용된 구조 요소는 보 요소이며, 사용된 재질은 통상 많이 사용되는 SS400을 사용하였다.

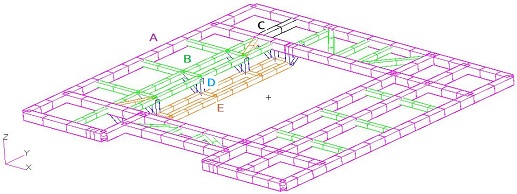

5 Hz에서 10 Hz까지 바닥 구조만을 유지한 설계가 가능한 것으로 보이며, 검토를 위한 바닥구조의 형태는 Fig. 4와 같다. 구조부재에서 보라색이 A 그룹이며 녹색이 B 그룹, 검은색이 C 그룹, 파란색이 D 그룹, 주황색이 E 그룹이다. 바닥 구조만을 고려하는 경우 설계안은 Table 6과 같다. 계측기기 설치를 위한 지지대 설치 및 최소중량 설계 관점으로 본다면 바닥 구조에 상부 트러스 구조를 가미하는 것이 합리적일 것이다.

바닥형 예인전차의 목표 고유진동수 별 설계안을 보면 목표 고유 진동수가 높을수록 중량이 증가하는 설계안을 제시하고 있다. 목표 고유진동수가 8Hz를 기점으로 구조물의 중량이 급격하게 증가하고 있음을 알 수 있다.

구조물의 중량을 목표함수로 정하는 경우 고유진동수를 만족하는 부재를 효과적으로 탐색하지 못하여 구조설계안 제시에 실패하는 경우가 많았으며, 고유진동수 기반으로 목표함수를 구성하는 경우 효과적인 탐색을 수행하나 중량 관점에서 합리적인 방안을 제시하지 못하는 단점이 존재하였다. 고유진동수와 최소 중량을 동시에 만족하는 방안을 찾는 것이 가장 이상적이나 본 논문에서는 현재 고유진동수 기반에 국한해서 시스템을 구축하였다.

예인전차의 설계과정에서 허용응력을 만족하는 구조 설계안을 도출하는 것은 그리 어려운 일은 아니지만 높은 고유 진동수 조건을 만족하는 구조 설계안을 도출하는 작업은 쉽지 않은 과정이기 때문에 본 시스템이 다소 유용할 것으로 보인다.

8 Hz 이상의 목표 고유진동수를 만족하는 설계안의 경우 Fig. 5와 같은 상부 트러스 구조를 갖는 형태를 고려해서 설계안을 도출했다. 이럴 경우 상부에서의 수직모드와 바닥면에서의 수직모드에 대한 고유 진동수를 파악해서 목표 고유진동수를 만족시켜야 한다. 통상 바닥면에서의 수직 모드가 결정적인 요인인데 바닥면의 강성 증가는 중량 증가를 수반하여 목표 고유진동수 확보가 매우 힘들다. 시스템을 사용하는 경우 어떤 부재의 사이즈를 증가시키면서 목표값을 만족하는 설계안 도출이 가능할 것인가를 얻을 수 있다. Table 7에서 8 Hz 이상의 고유진동수 제한을 갖는 예인수조 전차의 구조 설계안을 나타내었다.

목표 고유진동수가 높을수록 구조 중량이 증가하며 9Hz를 만족하는 구조 설계안에서 구조중량이 대폭 증가하고 있음을 알 수 있다. 구조부재의 종류가 많을수록 고유 진동해석 시간이 대폭 증가하며 고유 진동수를 만족하는 구조 설계안을 도출하는데 많은 계산 시간이 소요되었다. Table 8에서 수행된 계산시간을 비교하였다. 성능에서 다소 차이가 나는 3대의 컴퓨터에 분산하여계산을 수행하였기 때문에 정량적인 비교는 불가하나 대량의 계산시간이 소요됨을 알 수 있다.

활용 가능한 형강류의 수가 16개로 제한된 경우, 매우 높은 고유진동수의 제한을 만족하는 설계안 도출에서 수렴이 안되는 경우가 자주 발생하였다. GA의 진행 과정에서 통상적인 모집단의 진화과정에 사용되는 교배 및 돌연변이 확률을 사용하는 것보다 높은 확률을 사용하여 다양한 변종 중에서 제한조건을 만족하는 설계안을 찾는 것이 효율적임을 알 수 있었다. 통상의 최적화에서는 교배확률이 0.5 정도가 사용되나 본 문제서는 0.5~0.7 정도가 사용되었으며 돌연변이 확률은 통상 0.01보다 작은 값을 사용하나 목표 고유진동수가 10Hz인 경우 0.1~0.3 정도의 매우 큰 값을 적용하여 대폭 계산시간을 감축하였다.

4. 결론 및 고찰

조선해양 분야의 실험에서 고정밀 계측기 등을 탑재하는 구조물에서는 통상 높은 고유진동수 제한의 설계가 요구되며 강성 증가가 중량 증가와 병행되어 고유진동수의 제한조건을 만족하는 설계안을 찾는 것이 매우 힘든 경우가 종종 있다. 본 연구에서는 골조격자 구조에서 GA를 활용하여 고유진동수 제한조건을 만족하는 최적 설계안을 찾는 시스템을 구성하였다. 특히 다음과 같은 상황에서 합리적인 설계안을 구할 수 있다.

- ∙ 높은 고유진동수의 제한을 갖는 경우 설계안 도출의 가능성을 빠르게 검토할 수 있고, 가능한 경우 합리적 설계안 도출

- ∙ 제한적인 형강류의 제원을 사용해야 할 경우 만족하는 합리적인 최적 설계안 도출

- ∙ 강도 설계와 다르게 부재 사이즈 증가만으로 진동설계가 쉽지 않은 경우 합리적인 설계안을 도출

본 논문에서는 GA를 사용하여 설계안을 탐색하는데 많은 계산시간이 소요되었기에 향후 딥러닝 등의 좀 더 효과적인 방안을 강구할 필요가 있다.

Acknowledgments

이 논문은 2020년도 인하공업전문대학 학술연구사업 지원에 의하여 연구되었음.

References

-

Cho, Y.S. & Paik, J.K., 2017. Optimal design of submarine pressure hull structures using genetic algorithm. Journal of the Society of Naval Architects of Korea, 54(5), pp.378-386.

[https://doi.org/10.3744/SNAK.2017.54.5.378]

-

Grzywinski M. & Selejdak J., 2019. Weight minimization of spatial trusses with genetic algorithm. Proceeding of Conference Quality Production Improvement, 1(1), pp.238-243.

[https://doi.org/10.2478/cqpi-2019-0032]

- Kaveh, A. & Zolghadr, A., 2011. Shape and size optimization of truss structures with frequency constraints using enhanced charged system search algorithm. Asian Journal of Civil Engineering (Building and Housing), 12(4), pp.487-509.

-

Sim, K.C., Kim, B.M., Kim, C.Y., & Ha, S.H., 2019. Structural design optimization of lightweight offshore helidecks using a genetic algorithm and AISC standard sections. J. Computational Structural Engineering Institute of Korea, 32(6), pp.383-390.

[https://doi.org/10.7734/COSEIK.2019.32.6.383]

- Kim, S.C., Yoon, J.H. & Fujimoto, Y., 1999. Optimization for inspection planning of ship structures considering corrosion effects. Journal of the Society of Naval Architects of Korea, 36(4), pp.137-146.

- Lee, J.W. & Kim, H.J., 1995. Erection process planning & scheduling using genetic algorithm. Journal of the Society of Naval Architects of Korea, 32(1), pp.9-16.

- Moon, C.H. & Han, S.E., 1998. The shape analysis of the truss structures using the genetic algorithm. Journal of the Architectural Institute of Korea Structure & Construction, 14(5), pp.321-330.

- Na, S.S., Min, K.S., Urm, H.S. & Shin, D.H., 1985. Minimum weight design of transverse strength member by using finite element method. Journal of the Society of Naval Architects of Korea, 22(3), pp.27-37.

-

Yim, S.-B., Roh, M.-I., Cha, J.-H. & Lee, K.-Y., 2008. Optimal block transportation scheduling considering the minimization of the travel distance without overload of a transporter. Journal of the Society of Naval Architects of Korea, 45(6), pp.646-655.

[https://doi.org/10.3744/SNAK.2008.45.6.646]

-

Ji, Y.J., Jeong, S.K., Lee, H.Y., & Kim, S.C., 2015. Optimal arrangement of resilient mount installed on frame support structure at shipboard equipment under shock load. Journal of the Society of Naval Architects of Korea, 52(4), pp.298-304.

[https://doi.org/10.3744/SNAK.2015.52.4.298]