함정 탑재용 수윤활베어링의 내마모 특성에 관한 시험장비 개발 및 검증

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Recent trends have shown an increase in premature excessive wear, abnormal noise, and abnormal vibrations in water-lubricated bearings used in naval vessels. Despite this, there is no established standard or testing procedure to verify the wear resistance performance of these bearings. This paper addresses this gap by developing experimental equipment that simulates the actual operating environment of water-lubricated bearings in naval vessels and conducting tests to evaluate their wear resistance performance. The test results successfully replicated the phenomena observed in actual naval vessels. Additionally, differences in wear resistance performance were identified based on the materials of the water-lubricated bearings. To cross-validate these results, reciprocating wear tests and taber abrasion tests were performed, confirming the consistency of the test trends. This study aims to improve the quality of water-lubricated bearings used in naval vessels and prevent premature excessive wear and related issues.

Keywords:

Water-lubricated bearing, Wear resistance test, Friction vibration, Vibration키워드:

수윤활 베어링, 내마모시험, 마찰진동, 진동1. 서 론

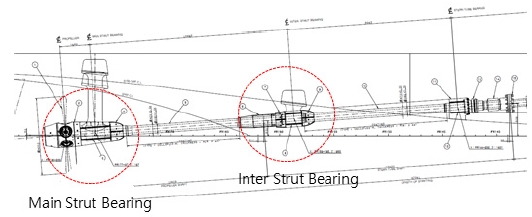

함정에서는 Fig. 1과 같이 추진축이 함외부로 나갈 때 추진축을 지지해주기 위하여 스트러트(Strut)를 사용하는데, 스트러트 내부에는 축을 지지하기 위한 베어링이 사용된다. 통상적으로 선미관베어링, 스트럿베어링 등 선체 외부에 적용되는 베어링의 종류에는 유윤활베어링과 수윤활베어링이 있으며, 함정에서는 주로 수윤활베어링을 적용한다. 수윤활베어링이란, 선외에 위치하여 추진축을 지지해주는 역할을 하며, 윤활제로 해수를 사용한다. 수윤활베어링은 물 속에서의 내부식성이 강하며, 경계윤활 또는 혼합윤활 상태에서의 마찰계수가 높고 윤활조건은 좋지 않다. 그러나 별도의 윤활유 공급을 위한 윤활유 순환용 배관 라인이 필요없고, 해수를 통한 윤활과 냉각이 가능하여 유윤활베어링과 비교하여 해양오염의 위험이 적다는 특징이 있다.

또한 Fig. 1과 같이 선미관베어링은 수면과 평행하지 않은 추진축에 설치가 되기 때문에 선미관베어링의 하중이 균등하게 부가되지 않는다. 따라서 선미관베어링에서는 부분적으로 마모상태에 대한 차이가 생기며, 무거운 하중이 걸리는 선체 방향에 설치된 선미관베어링과 추진축의 처짐에 영향을 받는 베어링 하부의 경우 상대적으로 큰 마모가 일어나게 된다.

최근 해군 함정에서는 운용 중인 함정에 대해 선외에 탑재되는 수윤활베어링에서의 조기 과다마모 및 이상소음/이상진동에 대한 불만이 소요군으로부터 접수되고 있으며, 이러한 문제로 인하여 해당 함정들에 대한 정비 소요가 증가하고 함 전력에 공백이 발생하고 있는 실정이다.

일반적으로 수윤활베어링의 마모특성을 파악하기 위해 미국 시험표준인 ASTM(ASTM D1894)가 적용 가능하며, 해당 표준에서는 수윤활베어링의 내마모 특성을 평가하기 위한 일반적인 시험법과 기준이 존재한다. 하지만 이는 Dry 상태에서 내마모 특성을 평가하기 때문에 실제 운용 조건인 수중환경과는 차이가 있다. 더불어 수윤활베어링 관리를 위해 미 해군 함정의 유지보수를 위한 기술서인 NSTM (2008)에서는 연간 마모량을 1.015mm로 설정하여 관리하는 것을 추천하고 있다. 이러한 배경으로 인하여 수윤활베어링에 대한 연구가 국내외에서 수행되고 있다. 국내에서는 함정의 선미관베어링으로 탑재되는 수윤활베어링에서 발생되는 비선형 Stick-slip 마찰진동에 대한 연구를 수행하였다. 그들은 축과 베어링을 2자유도계 운동방정식으로 정의하였고, 시험을 통해 마찰진동이 발생하는 조건 및 특성들을 파악하였다 (Han et al., 2019, 2021). 국외에서는 수윤활 고무 베어링의 비선형적 마찰진동에 관하여 실험적 연구를 수행하였는데, 시험을 통해 축 회전수에 따른 유체의 동점성계수 경향을 축 회전수에 따라 분석하였다 (Wang et al., 2017).

본 연구에서는 실제 함정에서 사용하는 수윤활베어링의 환경을 모사하여 수윤활베어링의 내마모특성을 평가하기 위한 시험장비를 개발하였다. 개발한 시험장비를 통해 실제 함정에서 발생한 마찰현상과 동일한 현상을 재현하였으며, 반복적인 시험을 통해 시험 결과에 대한 재현성도 확인하였다.

또한 개발한 시험장비를 바탕으로 시험절차를 수립하였으며, 개발한 시험장비의 실효성을 검증하기 위해 별도의 시험을 수행하여 시험 결과를 비교하였다.

2. 함정 탑재용 수윤활베어링의 내마모시험 장비 개발

2.1 수윤활베어링 내마모시험 장비 개요

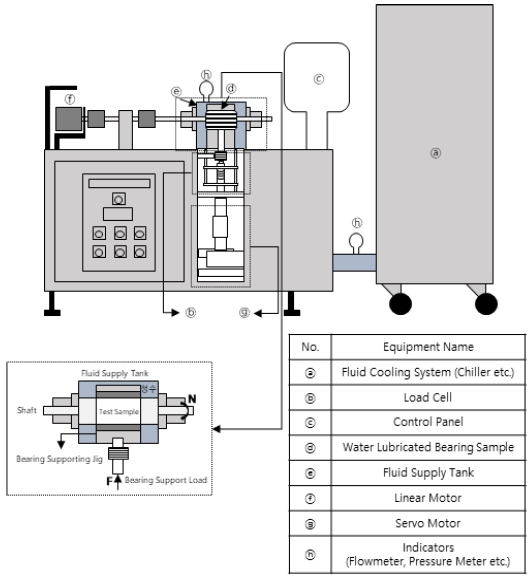

수윤활베어링의 내마모 특성을 파악하기 위한 내마모시험 장비의 개념도는 Fig. 2와 같으며, 개념도를 바탕으로 제작한 시험장비는 Fig. 3과 같다.

유체보급탱크 내 제작된 수윤활베어링 시료를 장착한 후, 회전축을 결합하여 고정시켰다. 그 후, 실제 운용환경을 모사하기 위해 설치된 유체냉각계통을 이용해 유체보급탱크에 유체(청수)가 공급되는 환경을 형성하고 수윤활베어링 내마모시험 장비의 회전축이 돌아가도록 모터와 연결하였다.

그리고 함정 개발 시 탑재되었던 수윤활베어링 원제작사를 통해 시험장비의 유체보급탱크에 사용되는 유체에 대해 청수와 해수 사이의 유의미한 차이가 없음을 확인하였으며, 유체보급탱크 내 청수가 순환되는 상태에서 베어링지지 지그 하단에 설치된 서보모터를 이용하여 제어패널을 통해 부하를 가해주어 회전축과 수윤활베어링 사이의 면압을 형성하였다. 이 상태에서 축의 회전, 정지를 통해 수윤활베어링이 마모되는 환경을 구현하여 내마모 특성을 확인하는 방식으로 구성하였다.

2.2 내마모시험을 위한 조건 및 환경 설정

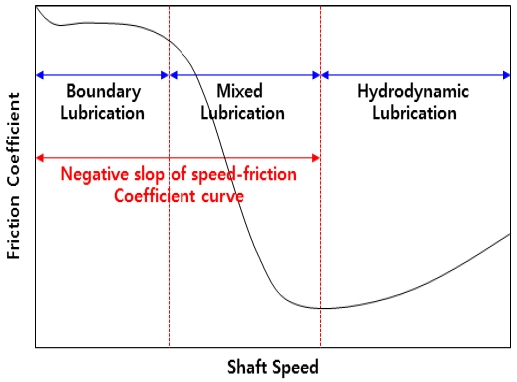

수윤활베어링의 내마모특성을 평가하기 위해서는 수윤활베어링 내마모시험장비를 이용하여 시험장비의 회전축과 수윤활베어링 사이의 마찰현상을 재현하여야 한다. 국내 연구에 따르면 Fig. 4와 같은 스트라이백 곡선(stribeck curve)에 따라 유체가 개입된 상태에서 상대운동을 하는 두 면의 접촉 상태를 경계윤활, 혼합윤활, 완전유체윤활로 구분하고 있다 (Han et al., 2021). 수윤활베어링에서 발생하는 마모의 경우, 통상적으로 회전수가 증가할 때 마찰계수가 감소하는 영역인 경계마찰 또는 혼합마찰 영역에서 발생한다. 또한 마찰력이 내부 감쇠력보다 크게 될 경우 축계 시스템은 불안정계가 되어 과도한 진동이 발생한다 (Han et al., 2023).

따라서 수윤활베어링 내마모시험 장비를 통해 경계마찰 또는 혼합마찰을 재현하고, 축계 시스템의 불안정계를 형성하기 위해 수윤활베어링 내마모시험장비를 이용하여 마찰계수를 계산하고 이에 상응하는 회전수를 계산했다. 마찰계수 평가는 식 (1)을 통해 계산했다.

| (1) |

여기서 nN은 회전수(rpm)이며, TN은 부하조건에서의 변동토크(Nm)이고, T0는 무부하조건에서의 변동토크(Nm)이다. μd(t)는 마찰계수이며, FN은 면압에 상당하는 하중(N)이다.

속도(rpm)별 수윤활베어링의 마찰계수의 변화를 참고하면, 수윤활베어링의 마모는 주로 저속조건의 혼합마찰구간에서 발생한다 (Han et al., 2023). 따라서 수윤활베어링 내마모시험 장비의 축 직경이 60mm임을 감안한다면, 실제 축 직경이 400mm인 경우에는 45rpm에 해당되는 수치이다. 또한 접선방향의 선속은 0.94m/s 이며, 이와 동일한 선속을 재현하기 위해 수윤활베어링 내마모시험장비에서 축의 회전수를 300rpm으로 선정하였다.

수윤활베어링 내마모시험장비에서 시험을 위한 축의 회전수를 설정한 다음, 수윤활베어링 내마모시험장비에 삽입될 수윤활베어링의 길이를 계산하기 위해, 수윤활베어링과 시험장비의 회전축 간의 면압식인 식 (2)를 이용했다.

| (2) |

여기서 σ은 면압(MPa), F는 베어링 지지하중(N), A는 베어링 투영면적(=D×L)(mm2), D는 베어링 직경(mm), L은 베어링 길이(mm)를 의미한다. 통상적으로 수윤활베어링은 수윤활베어링 제작사의 관리 매뉴얼 (Thordon Engineering Manual, 2006)에 따라 면압을 0.55MPa로 설정하였으며, 이에 따라 베어링의 길이(L)는 120mm로 설정하였다.

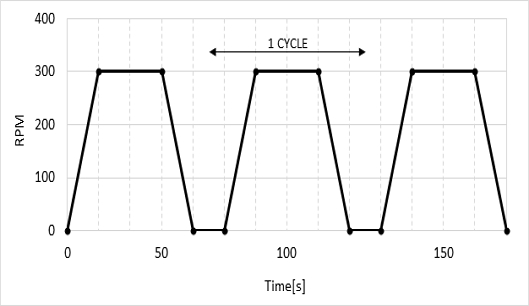

수윤활베어링 내마모시험장비에서 마찰계수를 계산하여 회전축의 회전수를 설정하고, 수윤활베어링 내마모시험장비에 삽입 될 수윤활베어링의 면압을 설정한 다음, 시험 사이클을 설정하였다. 일반적으로 함정의 저속조건에서 수윤활베어링의 마모가 발생하며, 축의 기동 및 정지 시 회전하는 축과 베어링의 마찰로 인해 마모가 발생한다. 따라서 Fig. 5와 같이 수윤활베어링의 내마모시험장비의 회전축 운전 조건의 1 cycle을 ‘기동-저속운전-정지’로 구성하였으며, 1 cycle은 60초로 설정하였다.

따라서, 수윤활베어링 내마모시험장비로 수윤활베어링의 내마모 특성을 확인하기 위한 시험조건을 Table 1과 같이 정리하였다.

수윤활베어링 내마모시험 조건을 설정하고 난 후, 실제 함정에 탑재되는 수윤활베어링의 운용환경을 모사하기 위해 시험환경을 Table 2 와 같이 설정하였다.

3. 수윤활베어링 내마모시험 장비 검증

3.1 수윤활베어링 내마모시험 장비 재현성 검증

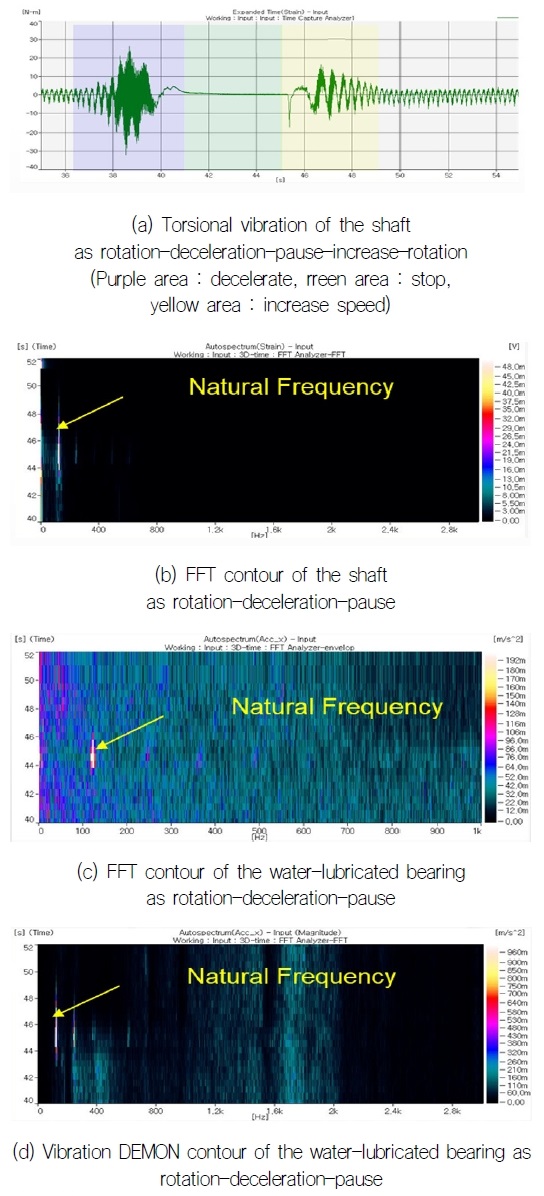

수윤활베어링 내마모시험 장비에 대한 시험 조건과 환경 조건을 설정한 뒤 실제 함정에서 발생하였던 마찰현상을 재현하기 위해 시험을 수행하였다. 수윤활베어링 내마모시험 장비의 회전축에 스트레인게이지를 부착하고, 수윤활베어링이 삽입된 베어링 하우징의 상단에 3축 가속도계를 부착한 후, 진동을 계측하였다. 계측결과는 Fig. 6과 같다. 수윤활베어링 회전축의 정지 직전과 기동 직전의 감속과 증속 시, 축의 비틀림 진동 변화와 이에 따른 FFT 및 DEMON(Detection of Envelope Modulation on Noise) Contour를 분석하였다. 수윤활베어링 회전축의 감속과 증속 시 이상진동이 발생하였으며, 시험 장비의 고유진동수가 나타남을 확인할 수 있었다.

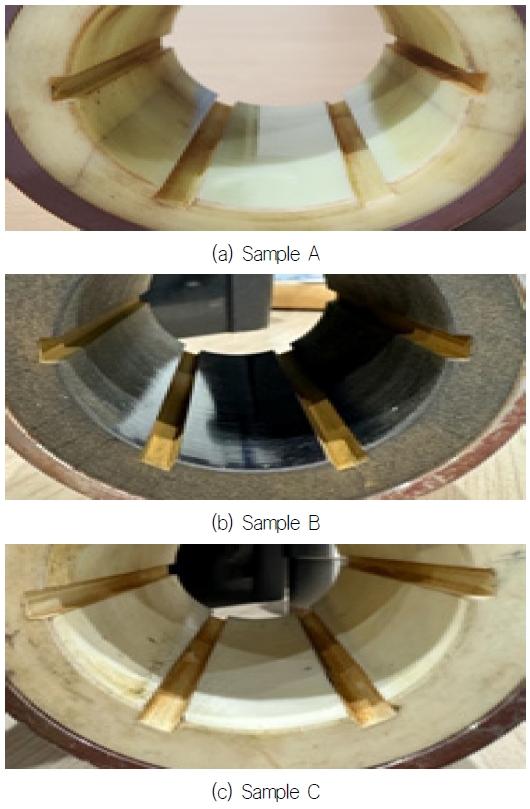

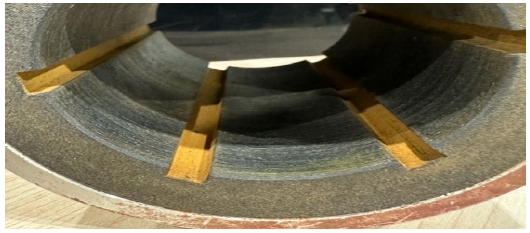

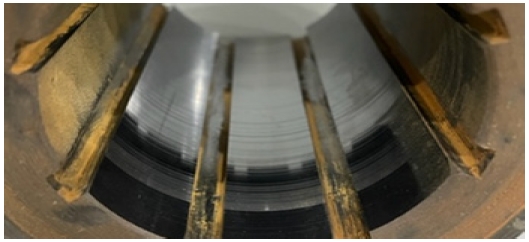

또한, Fig. 7과 같이 수윤활베어링 내마모시험 장비에 삽입하였던 수윤활베어링 시료의 마모 현상을 육안으로 식별할 수 있었다. 축과 직접 맞닿아 마모가 생긴 부분은 마모가 생기지 않는 스테이브(Stave)면에 비해 매끄러운 형상을 띄고 있음을 확인할 수 있다.

Wear condition on bottom side after commissioning of wear resistance test of water lubrication bearing

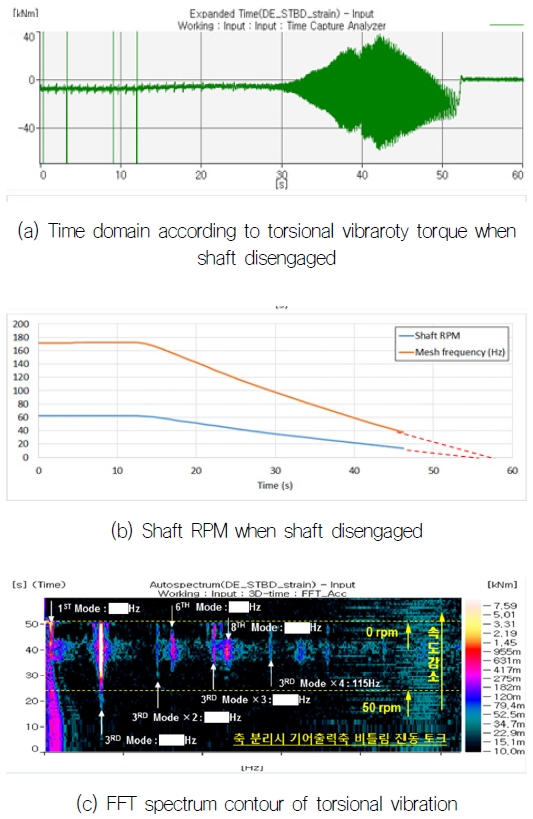

Fig. 8에서는 운용 함정에서 함정의 추진축 분리 과정에서 발생한 이상 진동을 계측한 결과를 나타내보았다. 통상적으로 함정에서 추진축을 분리할 때 축의 회전수는 점진적으로 감소한다. 그러나 해당 운용 함정의 경우, 회전수의 감소와 무관하게 공진에 의해 발생하는 신호들이 매우 강하게 나타나며 이는 낮은 회전수에서 주로 발생하는 스틱슬립에 의해 발생하는 자려진동에 의한 공진 현상인 것으로 판단된다. 이러한 현상이 발생할 때, 추진축과 수윤활베어링 사이의 과도한 마찰력으로 인해 수윤활베어링의 과다 마모가 발생할 수 있다.

이를 바탕으로 수윤활베어링 내마모시험 장비로 실제 함정에서 발생한 수윤활베어링의 과다마모 현상을 재현할 수 있었다. 또한, 3.2절에서는 수윤활베어링의 재질별 시험을 반복적으로 수행하여 획득한 시험결과를 통해 시험 장비의 재현성을 검증하였고, 기존 마모시험의 결과와 비교하여 실효성을 검증하였다.

3.2 수윤활베어링 내마모시험 장비 실효성 검증

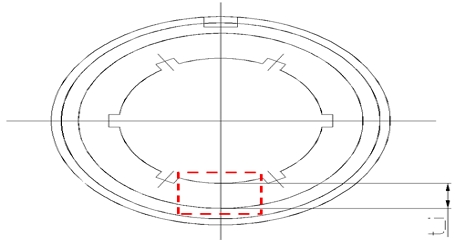

본 연구에서 개발한 시험 장비로 수윤활베어링의 재질별 내마모특성을 파악할 수 있는지 확인하기 위해 다양한 재질의 수윤활베어링 시료를 획득하여 수윤활베어링 내마모시험 장비를 이용한 시험을 수행하였다. 해군으로부터 A, B, C 재질의 수윤활베어링을 획득하여 수윤활베어링 내마모시험 장비에 삽입할 수 있는 시료(이하 ‘시험 시료’)를 제작하였다. 그 후, Table 1, 2와 같이 시험 조건과 환경 조건을 설정하고, 수윤활베어링 내마모시험을 수행하였다. 수윤활베어링 내마모특성을 파악하기 위한 마모량은 내마모시험 수행 전과 후에 시험 시료의 표면 중 회전축과 접촉되는 수윤활베어링의 각 스테이브(stave)의 중앙에서 두께를 총 12번 계측하여 시험 전과 후의 두께 차이에 대한 평균값을 계산했다. 계측지점은 Fig. 9와 같다.

Measurement location of thickness of sample wear resistance test of water lubrication bearing (ti : Measurement point)

그 후, 가장 큰 차이값을 대푯값으로 선정하여 마모량 차이를 비교하였다.

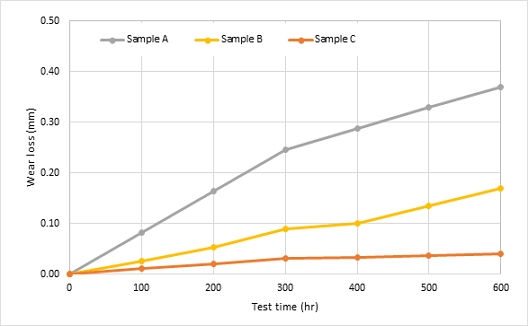

2.2절에 언급했던 바와 같이 수윤활베어링의 적용 면압을 0.55MPa로 설정하였다. 또한, 시험 시료 간 두드러진 마모량 차이를 확인하기 위해 총 600시간의 시험을 수행하였으며 100시간마다 마모량을 계산하였다. 시험 결과, Sample A의 경우, 약 0.37mm 정도 마모가 되었으며, Sample B의 경우, 약 0.17mm가 마모되었고, Sample C의 경우, 약 0.04mm 정도 마모가 되었다. Fig. 10을 통해 시험 후, 수윤활베어링 시료에서 마모가 발생되었다고 사료되는 스테이브(stave)표면이 코팅이 된 것처럼 매끄러운 표면임을 확인할 수 있으며, Fig. 11을 통해 수윤활베어링의 재질별 마모량이 차이가 남을 확인할 수 있다. 참고로 Fig. 13과 같이 시험 전의 시료는 스테이브(stave)의 표면이 거친 것이 특징이다.

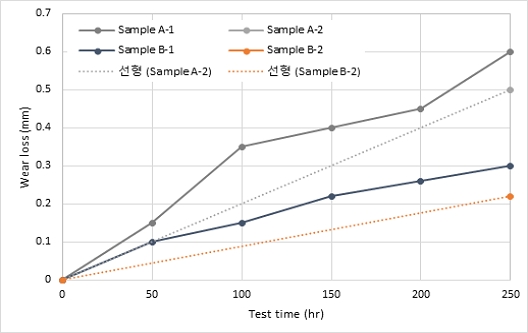

600 시간의 시험을 수행한 결과와 250 시간 시험을 수행하여도 마모의 정도에 대한 동일한 결과를 얻을 수 있는지 확인하기 위해 면압을 0.95 MPa로 설정하여 시험을 수행하였다. 시험 결과는 Fig. 12와 같다. Sample A-1, B-1은 50시간 마다 시료의 마모량을 측정하여 나타내었으며, Sample A-2, B-2는 250 시간 시험 후 시료의 마모량을 측정하여 나타내었다. Sample A의 경우 0.5~0.6mm 정도 마모가 되었으며, Sample B의 경우 0.2~0.3mm 정도 마모가 되었다. 시험을 통해 Sample A와 Sample B, Sample C의 마모량이 각각 상이하다는 것을 확인할 수 있었다. 본 연구에서 개발한 시험장비를 통해 600시간, 250시간 동안 시험한 결과, 시간별 시험 결과는 동일하게 Sample A, Sample B, Sample C 순으로 마모량이 작다는 것을 확인할 수 있었다.

위와 같은 시험 결과에 대해 교차 검증을 통한 객관성을 확보하고자 마모시험 전문기관에 동일한 시험 시료(A, B)를 제공하여 좌우왕복 마모시험과 테이버 마모시험을 수행하였다.

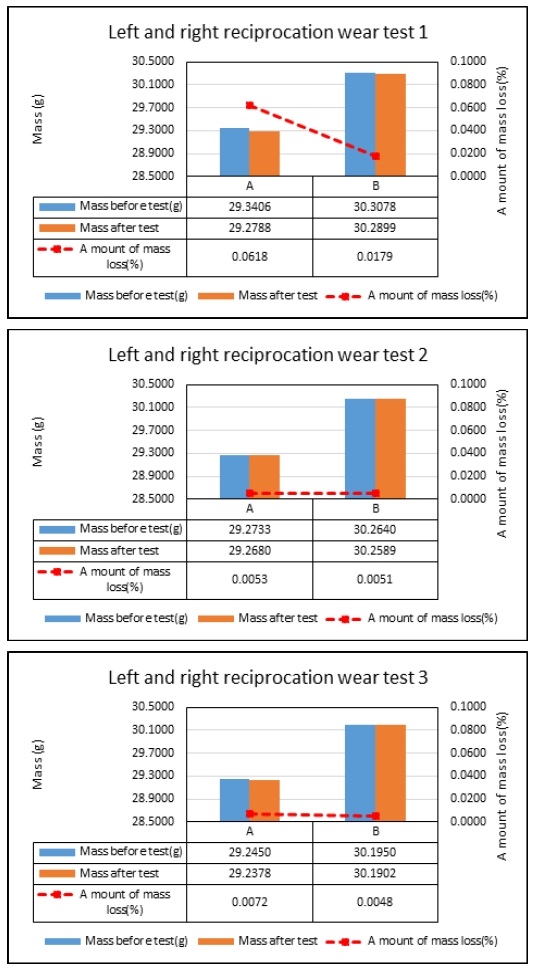

첫 번째, 좌우왕복 마모시험은 연마재를 붙인 연마륜과 시험편 사이의 접촉 하중을 부하하여 일정 속도로 왕복 마찰 운동을 유발해 마모량을 판단할 수 있는 시험이다. 시험 전과 후, 시험 시편 질량의 변화율로 마모량에 대한 결과를 표기하며, 질량변화량은 g, 질량변화율은 % 단위를 사용한다. 시험 조건은 명확한 마모량의 차이를 확인하기 위해 시험기관에서 보유하고 있는 시험기의 최대 속도(80rpm), 최대 하중(1kg, 무게단위)으로 설정하였다.

좌우왕복 마모시험에 대한 시험 결과는 Fig. 14를 통해 확인할 수 있다. 시험의 재현성을 확인하기 위해 같은 조건에서 3번의 시험을 수행하였다. TEST 1 ~ TEST 3 에 따라 질량감소량이 최소 1.5배부터 약 3.5배 차이가 났으며, 평균적으로 약 2배 정도 차이가 있었다. 이를 통해 시험 시료 A와 B간의 내마모 성능의 차이를 확인할 수 있었다.

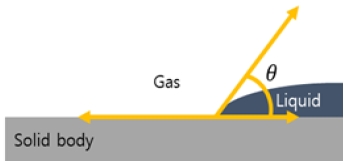

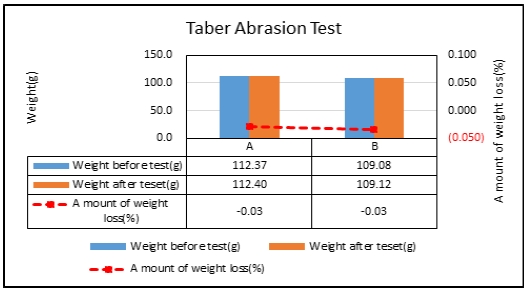

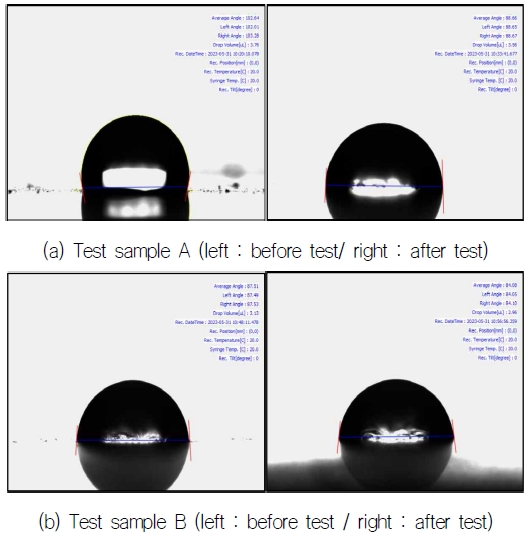

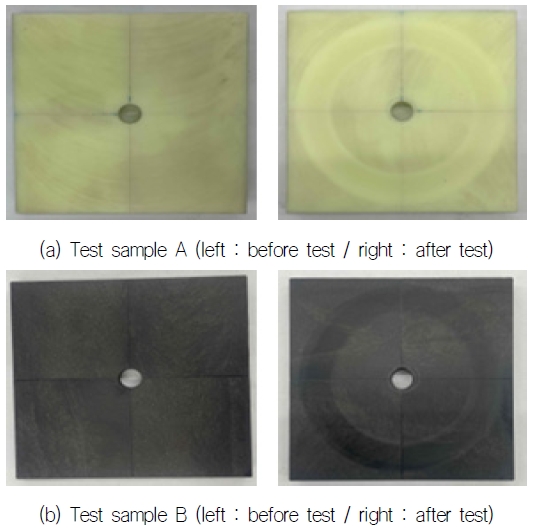

두 번째로 테이버(taber) 마모시험을 수행했다. 테이버(taber) 마모시험은 연마륜과 시편이 일정한 사이클로 함께 회전하며, 연마륜과 시편 사이에 하중을 가하면서 마모의 정도를 확인하는 시험이다. 시험에 대한 결과는 1) 무게변화율, 2) 접촉각 차이, 3) 육안 평가로 이루어진다. 무게 변화율은 테이버(taber) 마모시험 전과 후에 대한 시험 시료 무게의 변화율로 결과를 표기하며, 무게변화량 g, 무게변화율 % 단위를 사용한다. 접촉각 차이는 테이버(taber) 마모시험 전과 후에 시험 시료 위에 증류수를 올리고 시험 시료와 증류수 간의 접촉각 차이에 따라 마모의 정도를 비교한다. Fig. 15 와 같이 시험 시료의 위에 증류수를 올린 후, 열역학적으로 평형상태를 이루었을 때, 증류수와 시험 시료의 표면이 이루는 각도를 측정한다. 접촉각의 차이가 클수록 증류수의 변형이 커졌다고 판단하며, 표면의 손상도가 심해졌다고 판단할 수 있다. 테이버(taber) 마모 시험 조건은 명확한 마모량을 확인하기 위해 시험기관에서 보유하고 있는 시험기의 최대 하중(1 kg, 무게단위)으로 설정하였고, 마모륜은 CS-17로 설정하였다. 마모륜의 경우, KS M ISO 9352의 연마륜 선택표에 따라 선택하였다. CS-17의 경우, CS계열에서 연마작용이 가장 거친 특성을 가지고 있으며, 주로 수지계열, 플라스틱, 일부 금속 재료의 내마모성을 평가하는데 적합하게 사용된다.

테이버(taber) 마모시험에 대한 시험 결과 중 무게변화율에 대한 결과는 Fig. 16과 같다. 시험 시료 A와 B 간의 두드러진 차이는 확인할 수 없었다.

테이버(taber) 마모시험에 대한 시험 결과 중 접촉각 측정을 위한 측정 조건은 Table 3과 같으며, 증류수를 시험 시료에 올리고 안정화를 위해 20초 후에 측정을 실시하였다. Table 4와 같이 접촉각 차이를 비교해볼 때, 시험 시료 A가 B에 비해 6배 정도 차이가 남을 확인할 수 있었다. 또한, Fig. 17과 같이 증류수를 떨어뜨린 후 사진을 통해 육안으로 확인해본 결과, 시료 A가 시료 B에 비해 퍼진 정도가 두드러짐을 확인할 수 있었다.

테이버(taber) 마모시험이 끝난 후, 시험 시료의 파임 정도를 육안으로 평가해보았다. Fig. 18과 같이 시험 시료 A, B에 대해 마모의 정도에 대해 육안으로 확인이 가능하나, 시험자의 주관이 반영이 될 가능성이 있어 객관적인 비교가 어려운 한계점이 있다.

따라서 본 연구에서는 재질별 수윤활베어링의 내마모 특성을 확인하기 위해 수윤활베어링 내마모시험 장비를 개발하였으며, 해당 장비로 수윤활베어링의 마모 시 발생하는 진동 특성이 실제 함정에서 발생하는 수윤활베어링의 마모에 따른 진동 특성과의 유사성 검증을 통해 해당 현상을 재현할 수 있음을 검증하였다. 그 후, 수윤활베어링 내마모시험 장비에 재질이 다른 시험 시료인 A, B, C를 사용하여 재질별 내마모 성능이 차이가 남을 확인할 수 있었다. 더불어 시험 결과에 대한 교차 검증을 위해 타 시험기관에 좌우왕복 마모시험과 테이버(taber) 마모시험을 의뢰하였다. 그 결과, 수윤활베어링 내마모시험장비의 시험 결과와 동일하게 시험 시료 A,B 간의 차이가 발생하였으며, 동일한 경향의 시험 결과를 확인할 수 있었다.

4. 결 론

최근 함정 추진축계에 탑재되는 수윤활베어링의 조기 과다마모 현상이 발생하고 있다. 일반적으로 수윤활베어링은 건조한 상태에서의 마찰계수로부터 내마모성능을 평가한 후, 도입하고 있는 실정이나, 실제 운용 조건은 수중이므로 이러한 환경을 고려한 내마모 성능을 고려하여 도입해야 한다.

이에 본 논문에서는 여러 문헌 조사 및 시운전을 통해 실제 수윤활베어링의 운용조건과 비슷한 환경에서의 수윤활베어링 내마모시험이 가능한 장비를 구현하였다. 개발장비를 통해 실제 운용함정에서 발생했던 수윤활베어링의 마모현상 시 나타나는 진동 현상을 비교하여, 실제 함정에서의 운용 시 발생하였던 마찰환경과 유사한 마찰환경을 구현할 수 있음을 확인할 수 있었다. 또한, 시험장비를 개발한 후 해군으로부터 얻은 수윤활베어링 블록을 재질별로 A, B, C로 나누어 시험을 수행하였다. 그 결과, 재질별로 마모량의 차이가 극명하게 차이가 남을 확인할 수 있었다.

수윤활베어링 내마모시험 결과에 대한 교차검증을 수행하기 위해 좌우왕복 마모시험 및 테이버(taber) 마모시험을 수행하였다. 시험 결과 수윤활베어링 내마모시험과 시험 경향이 일치함을 확인할 수 있었다.

본 연구를 통해 향후 함정에 도입되는 수윤활베어링에 대해 실제 운용 조건을 고려하여 내마모 성능이 검증될 수 있기를 기대하며, 수윤활베어링의 품질 향상을 도모하여 조기 과다마모현상 및 이로 인해 기인되는 현상을 사전에 예방할 수 있기를 바란다.

References

- ASTM D1894-Standard test method for static and kinetic coefficients of friction of plastic film and sheeting.

-

Han, H.S. and Lee, K.H., 2019, Experimental verification of the mechanism on stick-slip nonlinear friction induced vibration and its evaluation method in water-lubricated stern tube bearing. Ocean Engineering, 182, pp.147-161.

[https://doi.org/10.1016/j.oceaneng.2019.04.078]

-

Han, H.S., Jeon, S.H., Lee, C.W., Kim, Y.H., 2021, Analysis of the abnormal sound caused by the stick-slip nonlinear vibration occurred between strut bearing and propulsion shaft, Transactions of the Korean Society for Noise and Vibration Engineering, 31(1), pp.13-23.

[https://doi.org/10.5050/KSNVE.2021.31.1.013]

-

Han, H.S., Jeon, S.H., Kim, Y.H. and Lee, G.H., 2023, Study on the stick-slip nonlinear vibration of the propulsion shaft, of a naval vessel when starting and stopping, Transactions of the Korean Society for Noise and Vibration Engineering, 33(3), pp.289-295.

[https://doi.org/10.5050/KSNVE.2023.33.3.289]

- KS M ISO 9352-plastics - determination of resistance to wear by abrasive wheels.

-

NSTM Chapter 244–propulsion bearing and seal. 2008.

[https://doi.org/10.1016/S1350-4789(08)70197-1]

- Thordon Engineering Manual Version E2006.1.

-

Wang, H., Liu, Z., Zou, L. and Yang J., 2017, Influence of both friction and wear on the vibration of marine water lubricated rubber bearing, Wear, Vol.376-377, Part B, pp.920-930.

[https://doi.org/10.1016/j.wear.2017.02.006]