LNG 화물창 하부 플라이우드 구조건전성에 미치는 함수율의 영향

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Plywood is an orthotropic material made from wood. Due to its high strength and durability, it is used in the insulation systems of LNG cargo containment system, both at the top and bottom. In the actual operational environment of LNG cargo containment system, dry nitrogen with a dew point below –45 ℃ is purged at atmospheric pressure to inert the insulation system and remove moisture. During this process, the moisture content of plywood continually decreases. Wood materials, such as plywood, exhibit varying mechanical properties depending on moisture content, with reduced elongation and bending strength at lower moisture levels. In particular, the bottom plywood for insulation panel is vulnerable to shear failure due to sloshing impact loads at the mastic bonding area; thus, sufficient structural strength must be ensured. Therefore, evaluating mechanical performance and failure behavior at low moisture content levels is essential. This study proposed a panel testing method for evaluating the deformation and failure behavior of bottom plywood. Based on experimental results considering actual operational environments, it was observed that dried plywood exhibits increased susceptibility to failure. In particular, plywood placed parallel to the mastic bonding direction presents a significantly higher risk of structural failure.

Keywords:

Liquefied natural gas, Plywood, Mechanical properties, Moisture content키워드:

액화천연가스, 플라이우드, 기계적 물성, 함수율1. 서 론

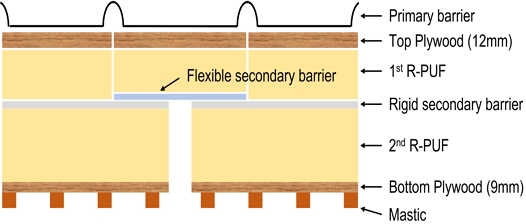

지구온난화에 기인한 기후 위기 문제가 점점 더 심각해지는 상황에서, 국제사회는 지구온난화의 주요 원인인 온실가스(Greenhouse Gas, GHG) 배출 저감을 위한 강화된 환경 규제를 채택해 왔다(Lee et al., 2024). 천연가스는 현재 가장 널리 사용되는 대체 연료로, 대부분 메탄으로 구성된 화석 연료이지만 황 함유량이 낮아 황산화물(SOx) 등의 대기 오염 물질 배출량이 적기 때문에 친환경 연료로 간주되고 있다. 천연가스는 액화를 통해 저장 및 운송하는 것이 단위 부피당 가장 효율이 높기 때문에 액화천연가스(Liquefied Natural Gas, LNG)의 형태로 운송된다. LNG의 온도는 –163 ℃로 LNG 운반선의 화물창에는 극저온 환경을 유지하기 위한 단열 시스템이 필수적이다. 현재 운항되고 있는 LNG 운반선은 공간 활용도가 높은 멤브레인 타입(membrane type)이 선호되며, 주로 GTT(Gaztransport & Technigaz)사의 Mark-Ⅲ 시스템이 사용되고 있다. Mark-Ⅲ 시스템의 단열층은 금속 및 복합 재료를 포함한 다층 구조로 구성되어 있다. Fig.1과 같이 해당 단열 시스템은 1차 방벽, 2차 방벽, 강화 폴리우레탄 폼(Reinforced Polyurethane Foam, R-PUF), 그리고 플라이우드로 구성된 패널과, 패널과 선체 사이에 위치한 마스틱(Mastic)으로 구성되어 있다. LNG 화물창은 LNG의 적재, 하역에 따라 상온(20℃)에서 극저온(-163℃)까지의 넓은 온도 범위에 노출되기 때문에 열에 의한 수축과 팽창이 반복적으로 일어나게 된다. 또한, LNG의 정수압, 운송 과정에서 발생하는 유체 충격 현상인 슬로싱(sloshing)하중이 가해지기 때문에 이와 같은 하중들을 견딜 수 있는 충분한 구조 강도를 필요로 한다.

상기 Mark-Ⅲ 시스템은 멤브레인 타입 화물창의 특성상 단열 패널의 구조 강성을 확보하고, 단열재가 위치한 중심부를 보호하기 위한 표면층이 필요하며, 이러한 역할을 플라이우드라는 소재가 수행한다. 플라이우드는 목재 적층 재료로, 높은 강도와 내구성을 가지고 있어 LNG 단열 시스템에 활용된다.

그러나 단열 패널의 하부 플라이우드의 경우 슬로싱 충격 하중을 받을 때 Fig. 2와 같이 마스틱이 부착된 부분에서 전단 하중으로 인한 파손이 발생할 수 있다 (Son et al., 2019). 이러한 파손을 방지하고 설계 단계에서의 활용을 위해 플라이우드의 기계적 강도 평가는 필수적이며, 관련해서 재료 단위부터 구조 단위까지 다양한 연구가 수행되어 왔다. Cha et al. (2020)은 상온에서 극저온까지의 온도 범위에서 플라이우드의 기계적 거동과 파손 거동에 대한 분석을 수행하였으며, 플라이우드가 섬유 방향에 따라 다른 기계적 성능을 가지며 –110℃ 이하의 저온 영역에서 취성 재료의 특성을 나타냄을 보고하였다. Kim et al. (2018)은 극저온에서 재료 단위 굽힘 시험을 통해 섬유 방향, 온도, 플라이우드에 사용되는 레진 접착제의 종류에 따른 기계적 거동 및 파손 거동에 대해 분석하였으며, MUF(Melamine Urea Formaldehyde) 수지 플라이우드가 기존 PF(Phenolic Formaldehyde) 수지 플라이우드와 유사한 기계적 성능을 가지고 있음을 보고하였다. 또한, Chun et al. (2009)는 Mark-Ⅲ 패널의 충격하중에 대한 마스틱 간격에 따른 구조건전성을 평가하였다.

위와 같이 극한 환경을 고려한 극저온에서의 플라이우드의 파손 및 기계적 특성 평가나 Mark-Ⅲ 패널 단위에서 하부 플라이우드의 구조건전성 연구는 진행된 바 있으나, 실제 운용 환경에서의 플라이우드의 함수율 영향이 반영된 연구는 전무하다. LNG 화물창의 단열시스템은 IGF Code에 따라 이슬점 –45℃ 이하의 건조한 질소 가스를 주입시키도록 규정하고 있으며, 단열시스템 내부는 이 질소 가스에 의해서 불활성화되고 건조한 환경이 조성된다. 이러한 건조한 환경은 목재의 함수율에도 영향을 주게 되는데, 일반적으로 목재는 함수율 8~12%일 때 가장 높은 기계적 물성을 가지며, 그보다 높거나 낮은 함수율에서는 기계적 강도가 감소한다 (Kersavage et al., 1973). 특히, 함수율이 낮아질수록 탄성 계수는 증가하지만, 굽힘 강도가 감소하는 경향을 보인다 (Ishimaru et al., 2001). 따라서 Mark-Ⅲ 시스템의 실제운용환경을 고려한 건조한 플라이우드에 대한 구조 건전성 평가가 필요하며, 기존의 선행연구에서 목재의 함수율을 고려한 연구가 추가로 수행되어야 한다. 따라서, 본 연구에서는 낮은 함수율의 하부 플라이우드를 포함한 단열 패널의 기계적 거동과 파손 특성에 대한 분석을 진행하였다.

2. 실 험

2.1 플라이우드

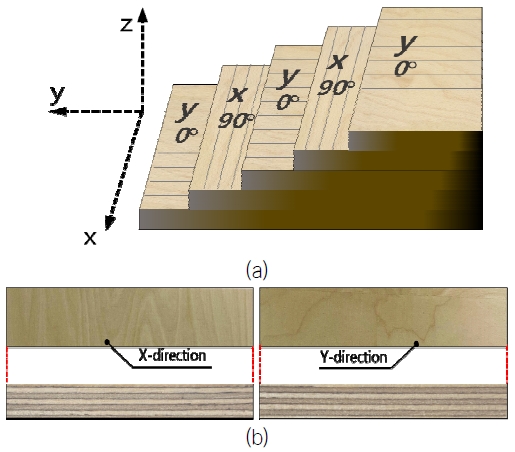

Fig. 3은 플라이우드와 섬유 방향에 따른 방향을 나타내었다. 본 연구에 사용된 플라이우드는 자작나무를 원주 방향의 얇은 판으로 재단한 단판(veneer)을 서로 직교하도록 홀수 층으로 적층한 직교 이방성 재료이다. 본 연구는 마스틱을 포함한 패널 하부 플라이우드의 평가가 목적으로, 플라이우드의 섬유 방향에 따른 직교 이방성 영향을 고려하기 위해 마스틱이 플라이우드 표면의 섬유 방향과 평행한 방향을 X 방향, 수직한 방향을 Y 방향으로 설정하였다. 또한, 표면층의 섬유 방향에 따라 X 방향, Y 방향 플라이우드로 각각 구분하였다.

2.2 실운용환경 플라이우드 함수율

실제 LNG 화물창 단열시스템이 운용되는 건조한 환경에서 플라이우드는 내부에 함유하고 있는 수분을 방출시키며 내부 함수율이 낮아진다. 이때, 노출된 환경의 온도와 상대습도에 따라서 내부 수분이 평형 상태에 도달하게 되며 이 상태의 함수율은 평형함수율(Equivalent moisture content, EMC)로 정의된다. LNG 단열시스템의 실제 운용 환경에서의 상대습도는 Magnus 방정식을 통해 계산할 수 있다 (Lawrence, 2005). Magnus 방정식은 식 (1)에 나타나 있으며, 온도와 상대습도(Relative Humidity, RH) 값으로 공기의 이슬점을 계산할 수 있는 공식으로, 실제 LNG 화물창 단열시스템으로 주입되는 질소가스의 이슬점(-45℃)과 단열시스템 하부 플라이우드의 노출 환경이 상온이므로 20℃로 가정했을 때, 플라이우드 사용 환경의 상대습도를 계산할 수 있다.

| (1) |

여기서, Td는 이슬점 온도, T는 온도, RH는 상대습도이며, a는 17.625, b는 243.04℃이다. 이슬점과 온도 조건을 알고 있으므로 식 (1)을 통해 상대습도를 계산할 수 있다.

| (2) |

| (3) |

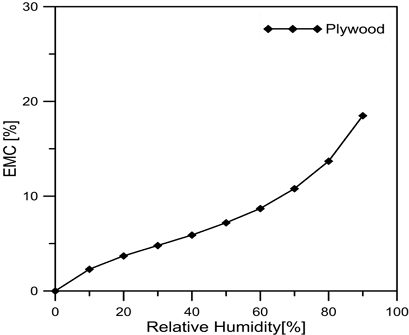

위 식을 사용해 이슬점 –45℃, 온도 20℃에서의 상대습도를 계산할 수 있으며, 그 값은 0.46%이다. 이러한 상대습도 값을 통해서 플라이우드의 평형함수율은 목재의 노출 온도 및 상대습도에 따른 평형함수율 곡선인 Hailwood-Horoobin 방정식 (Hill et al., 2009)이나 실제 목재에 대한 평형함수율을 실험적으로 계측한 선행 연구를 통해서 도출할 수 있다. Fig. 4는 자작나무로 제작된 구조용 플라이우드의 상대습도에 따른 평형함수율 평가에 관한 내용이다 (Carll and Wiedenhoeft, 2009). 위 상대습도-평형함수율 관계를 통해 상대습도 0.46%에서의 예상되는 플라이우드의 평형함수율은 약 0.18%임을 알 수 있다. 따라서, 본 연구에서는 함수율 0.18% 이하의 낮은 함수율의 플라이우드에 대한 기계적 거동과 파손 특성을 패널 실험을 통해 분석하였다.

2.3 시험편 및 장비

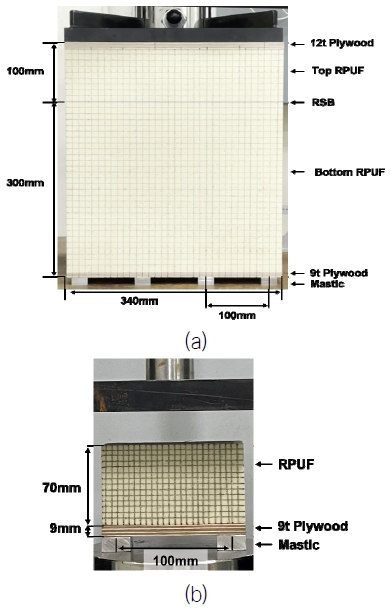

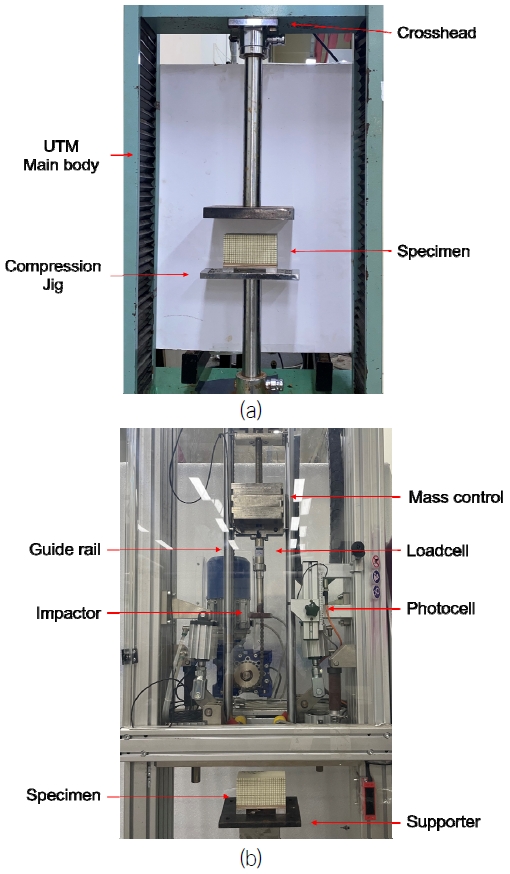

시험편은 Fig. 5와 같이 Mark-Ⅲ 단열 패널 구조에서 하부 플라이우드의 변형을 관찰하기 위해 일부 구획을 추출하여 제작하였다. 플라이우드는 굽힘 시험 방법 BS EN-310을 참고하여 길이 125mm, 폭 50mm로 제작되었으며, 두께는 실제 LNG 화물창의 단열 패널 하부에 적용되는 9mm 두께로 실험을 진행하였다. 플라이우드 상부의 R-PUF는 125mm×50mm×70mm의 크기로 제작되었으며, 플라이우드 하부에는 100mm 간격으로 마스틱을 부착하였다. 일반적으로 Mark-Ⅲ 시스템의 마스틱 간격은 100mm로 적용된다 (Chun et al., 2020). 또한, 전체 패널 시편을 제작하여 압축 시험을 통해 하부 시편과 비교 분석하였다. 전체 패널 시편은 Fig. 5에 보인 것과 같이 340mm×340mm×400mm의 패널 시편 하부에 마스틱을 100mm 간격으로 부착하여 제작하였다. 압축시험은 만능재료시험기(KSU-5M, KYONG SONG), 충격 시험은 낙하충격시험기(Ceast 9340 Drop Tower Impact System, Instron)를 사용하였다. Fig. 6은 압축시험 및 충격시험에 사용된 시험 설비이다. 준정적 압축 시험을 위해 0.001/s의 변형률 속도로 수행하였으며, 하부 패널 시편의 시험 시나리오를 Table 1에 나타내었다. 시험 방법 및 결과에 대한 신뢰성 확보를 위해 시험은 3회 반복 수행하였으며, 데이터 평균값을 결과값으로 제시하였다.

Schematic representation of the testing machine (a) universal testing machine, (b) drop testing machine

2.4 함수율 증가 이력 시험

플라이우드는 건조 과정을 거치더라도 실험 과정에서 실내 공기에 노출되어 평형함수율에 도달할 때까지 수분을 흡수한다. 따라서, 본 연구에서는 20℃, 상대습도 30%의 실험 환경에서 시간에 따른 플라이우드의 함수율 증가 이력을 측정하였다. 함수율(Moisture Content, MC) 측정은 식 (5)와 같이 100℃ 오븐에서 24시간 완전히 건조된 플라이우드 질량에서 증가한 질량 측정을 통해 목재의 함수율을 결정하는 전건법을 채택하였다 (Reeb et al., 1999).

| (5) |

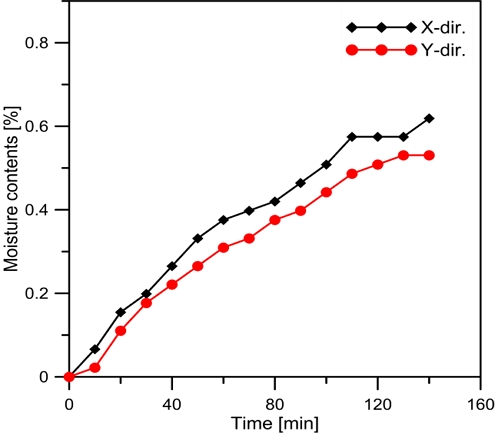

Fig. 7은 전건법을 통해 측정한 시간에 따른 플라이우드의 함수율 증가 이력을 나타낸 그래프이다. 측정 결과 140분 이후 X 및 Y 방향의 표면층을 가진 플라이우드의 함수율이 각각 0.62%, 0.53%에 도달하였다. 실제 운용환경에서의 함수율인 0.18%의 함수율 반영을 위해 약 40분 이내에 실험 진행이 필요하며, 실제 실험 진행 시간을 고려했을 때 실험 간에 플라이우드가 건조한 상태를 유지하는 것을 확인하였다.

3. 실험 결과

3.1 패널 & 하부 패널 시편 압축 시험 결과

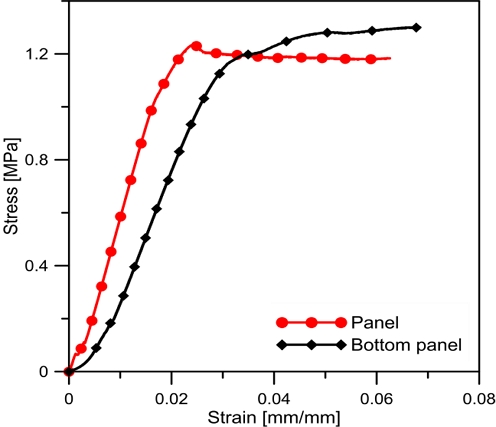

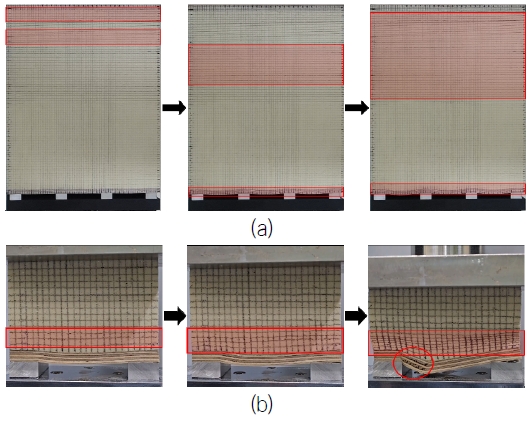

본 연구에 사용된 패널 하부 시편과 전체 패널 시편 사이의 기계적 거동 분석을 위해 압축 시험을 실시하였으며, 시험 결과를 Fig. 8에 응력-변형률 선도로 나타내었다. 패널 시편은 탄성 구간 이후 항복점과 응력이 균일하게 유지되는 평탄부 구간이 나타났다. 패널 시편의 항복 강도는 1.23MPa로 측정되었다. 압축 시 Fig. 9과 같이 패널 상부 R-PUF의 변형이 먼저 발생하였으며, 이후 하부 R-PUF 및 플라이우드의 변형이 발생하였다. 또한, 패널 하부에 비해 상부에 변형이 집중된 것을 확인할 수 있었으며, 플라이우드의 파손은 발생하지 않았다. 전체 패널 시편의 응력-변형률 선도는 선행 연구에서 제시된 R-PUF 압축시험의 응력-변형률 선도와 유사한 결과를 나타내었다. 이는 하부 플라이우드에서 변형이 발생하면서 R-PUF가 고밀도화 구간에 진입하게 되고, 이때 응력 증가가 플라이우드의 변형에 기여하는 것이 실제 환경에서의 변형 메커니즘이지만, 실제 실험은 상온에서 진행되어 R-PUF의 항복이 주요 변형 메커니즘으로 작용하였다.

Area of concentrated deformation during compression testing for (a) panel specimen (b) bottom panel specimen

이는 Fig. 9(a)에서 보이듯이 플라이우드의 굽힘 이후에 R-PUF 상부에 변형이 집중되는 현상으로 나타난다. 반면, 하부 패널의 경우 Fig. 9(b)와 같이 하부 플라이우드와 인접한 부분의 R-PUF에서 변형이 생기기 시작했으며, 마스틱이 부착된 부분에서 균열 및 전단 파손이 발생하였다. 패널 하부 시편의 항복 강도는 1.15MPa이고, 탄성 구간 이후에도 응력이 계속 증가하는 것을 확인하였다. 전체 패널 시편은 하부 시편에 비해 높은 강도를 나타내었으며, 플라이우드의 파손은 하부 시편에서만 발생하였다. 또한, 전체 패널 시편에서는 변형이 상부 R-PUF에 집중되어 하부 플라이우드에 대변형이 발생하지 않았다. 실제 LNG 화물창의 운용 환경은 극저온 액화 가스를 저장하고 있으므로 패널의 상부는 –163℃, 선체와 인접한 하부는 상온에 가까운 온도 구배가 있는 조건이다. 이러한 환경에서 단열 시스템의 핵심 재료인 R-PUF의 경우 극저온 영역에서 강도와 강성이 증가하는 것으로 알려져 있다 (Park et al., 2014).

즉, 실제 환경에서 상부의 R-PUF는 극저온 유체와 가깝기 때문에 하부에 비해 높은 강도와 강성을 가진다. 그로 인해 단열 패널 하부에 응력 및 변형이 집중되고 하부 플라이우드의 파손을 유발하게 된다. 그러나 전체 패널 실험 결과 R-PUF가 모두 상온에 노출되어 있어 낮은 항복 강도를 가지게 되고, 이로 인해 단열 패널층 전체에 변형이 발생하게 되면서 하부 플라이우드의 파손 및 변형을 관측하기 어려웠다. 따라서, 본 연구에서 사용된 하부 시편의 활용이 실제 운용 환경에서의 하중 분포를 고려하고 전건법을 통해 플라이우드의 함수율을 조절하는 데 있어 유의미하다고 판단된다.

3.2 하부 패널 시편 압축 시험 결과

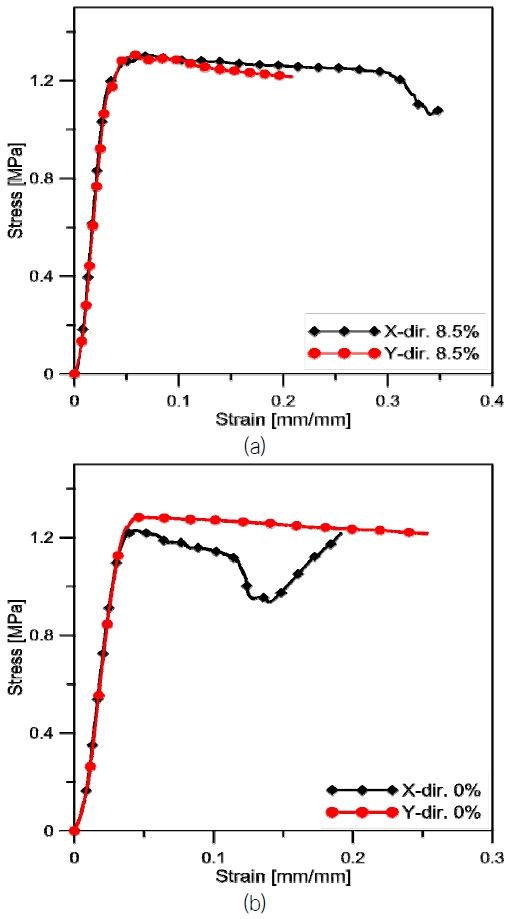

Fig. 10은 하부 패널 시편의 압축 시험 결과를 응력-변형률 선도로 나타낸 것이다. 일반적인 환경에서 보관된 플라이우드와 건조된 플라이우드, 표면 섬유 방향이 X, Y 방향인 플라이우드에 대해 각각 실험을 수행하였다. Y 방향 플라이우드 시편의 경우 건조 여부와 관계없이 플라이우드의 파손이 발생하지 않았다. 또한, 건조 전(8.5%)과 건조 후(0%) 모두 탄성구간, 항복점 이후 평탄부 구간에서 비교적 큰 차이 없이 유사한 거동을 보였다. 그러나 X방향 플라이우드의 경우 건조 전과 건조 후의 파손 발생 시점이 각각 R-PUF의 항복점 전후로 차이가 있음을 알 수 있다. 건조 전 플라이우드의 경우 R-PUF의 항복 이후 고밀도화 구간에서 파손이 발생하는 반면, 건조 후의 플라이우드는 탄성 구간에서 R-PUF의 항복 이전 플라이우드가 먼저 파손되었다.

Compression test result for (a) plywood with 8.5% moisture content (b) plywood with 0% moisture content

이때 하부 패널 시편의 압축 강도는 건조 전과 후 각각 1.305MPa와 1.230MPa로 건조된 플라이우드 시편의 압축 강도가 감소하였다. 시편의 강도 저하는 플라이우드의 파손에 기인한 것이다. 건조된 플라이우드는 강성은 높아지지만 굽힘 강도가 크게 저하되며, 이방성 재료이므로 하중 방향에 따라 재료의 기계적 물성이 다르게 나타난다. 즉, X 방향 플라이우드의 경우 건조된 환경에서 낮아진 강도로 인해 R-PUF의 소성 변형이 시작되기 전 파손되었으며, 이는 응력이 집중되는 마스틱 부분에서 X 방향 플라이우드의 표면 단판이 나뭇결을 따라 먼저 파단되면서 층 사이의 박리를 통해 균열이 진전되었기 때문이다. 서론에서 언급한 것과 같이 플라이우드는 단열층을 보호하기 위한 표면층에 사용되기 때문에 최소한 R-PUF의 항복 강도 이상의 하중을 견딜 수 있어야 한다. 그러나 실제 운용 환경의 함수율을 고려한 상기 실험 결과에서 X 방향 플라이우드가 R-PUF의 항복 강도보다 낮은 하중에서 파손이 발생하기 때문에 기존의 항복 강도 기준 설계 시 하부 플라이우드의 파손 위험이 있음을 알 수 있다.

3.3 충격 시험 결과

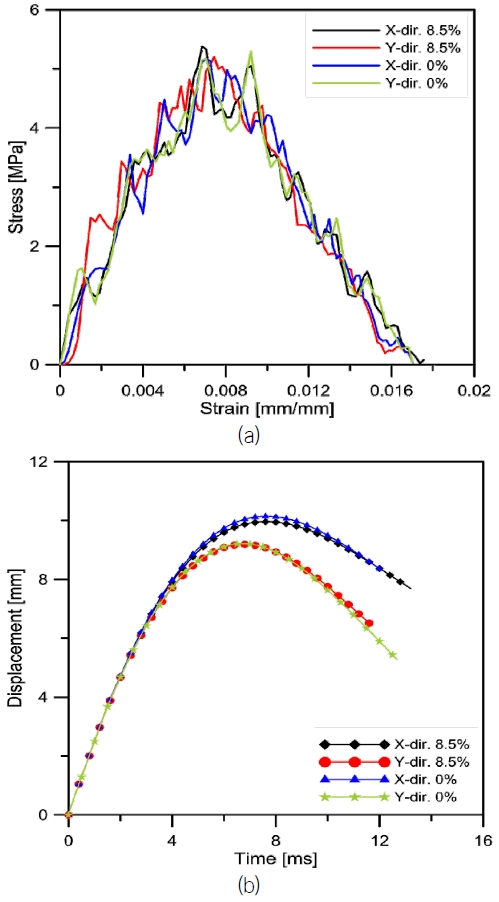

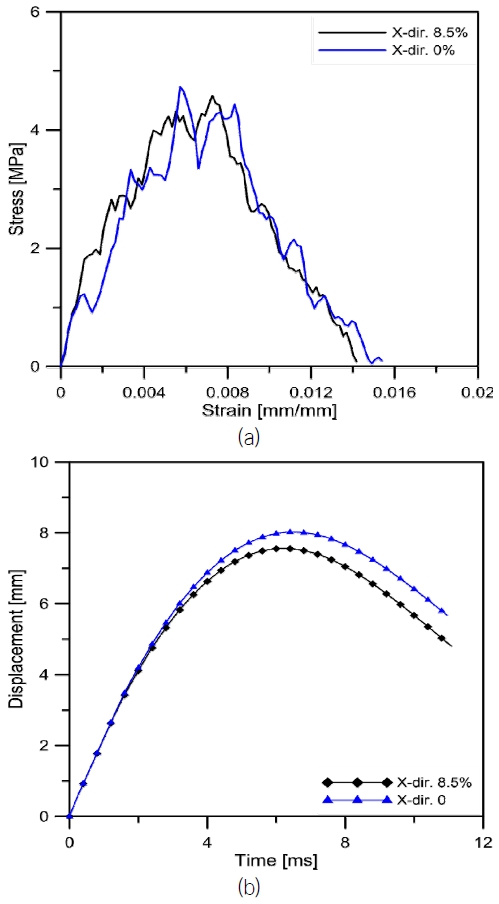

Fig. 11은 X 방향 및 Y 방향 플라이우드 시편의 충격 시험 결과로, 100J의 충격에너지에서의 응력-변형률, 변위-시간 선도를 나타낸 것이다. 100J의 충격에너지에서 X 방향 플라이우드의 경우 건조 전후 모두 완전히 파손되었으며, Y 방향 플라이우드는 파손이 발생하지 않았다. Y 방향의 플라이우드는 X 방향에 비해 비교적 적은 변형이 발생한 것을 확인할 수 있었다. 건조한 플라이우드의 파손이 발생하기 시작하는 임계점을 찾기 위해 X 방향 플라이우드에 대한 충격에너지를 낮추어 가면서 시험을 추가로 실시하였으며, 80J의 충격에너지에서 건조한 플라이우드에 균열이 발생한 것을 확인하였다. 80J 시험에서의 응력-변형률, 변위-시간 선도를 Fig. 12에 나타내었다. 80J의 충격에서 일반적인 환경에서 보관된 함수율 8.5%의 플라이우드는 파손이 발생하지 않았으므로 이때의 충격에너지와 응력을 임계값으로 정의하였다. 건조한 플라이우드를 포함한 시편의 최대 응력값은 4.81MPa이다. 이는 Mark-Ⅲ 시스템에 작용하는 슬로싱 충격 하중을 평가하기 위해 수행된 실제 크기의 유체 충격 시험에서 제시된 55.6bar의 최대 압력에 비해 낮은 값으로, 실제 운용 환경에서 발생할 수 있는 유체 충격에 의해 하부 플라이우드가 파손될 수 있음을 의미한다(Brosset et al., 2011). 즉, LNG 화물창 실제 운용에서의 건조한 환경을 반영한 낮은 함수율에서 플라이우드의 연성이 감소하게 되면서 실제 크기 슬로싱 충격 실험에서 측정된 최대 슬로싱 충격에 의해 유발되는 단열 패널 내 응력 대비 낮은 값에서도 플라이우드의 완전 파손을 확인할 수 있었다.

4. 결 론

본 연구에서는 LNG 화물창에 사용되는 플라이우드의 실제 환경을 고려하여 낮은 함수율에서의 기계적 성능과 파손 거동을 분석하였다. LNG 단열 패널 하부에 사용되는 9mm 플라이우드로 실험을 진행하였으며, 플라이우드의 섬유 방향과 함수율을 고려하였다. 또한, 하부 플라이우드의 파손 거동 분석을 위해 하부 시험편을 제작하였으며, 패널 시편과의 압축 거동을 비교 분석하였다. 본 연구에서의 실험 결과를 아래와 같이 요약 정리하였다.

(1) 전체 패널 시편은 하부 시편에 비해 높은 강도를 나타내었지만 변형이 상부 R-PUF에 집중되어 하부 플라이우드의 파손을 확인할 수 없었다. 실제 LNG 화물창에서는 상부 R-PUF가 저온에 가까운 환경에 놓여 있어 높은 강도와 강성을 가지기 때문에 패널 하부에 응력이 집중되면서 플라이우드의 파손을 유발한다. 따라서 본 연구에서 사용된 하부 패널 시편을 통해 응력이 집중되는 부위의 기계적 거동 및 파손 거동을 관측하는 것이 전체 패널 실험에 비해 유의미한 결과를 나타내는 것으로 사료된다.

(2) 0%의 낮은 함수율에서 X 방향 플라이우드의 파손이 인접한 R-PUF의 항복 이전에 발생하였다. 반면, Y 방향 플라이우드의 경우 함수율에 관계없이 파손이 발생하지 않았다. 즉, 낮은 함수율에서 플라이우드의 강도 감소보다 하중 방향에 따른 플라이우드 배치가 구조 강도에 더 큰 영향을 미친다고 판단된다.

(3) 충격 시험 결과, 건조한 X 방향 플라이우드가 건조 전보다 낮은 충격에너지에서 균열이 발생하는 것을 확인하였다. 80J의 충격에너지에서 균열이 발생하기 시작하였으며, 이때의 최대 응력값은 4.81MPa이다.

본 연구에서는 실제 LNG 화물창의 운용 환경을 고려하여 낮은 함수율에서의 단열 패널 하부 플라이우드의 압축 및 동적 하중에서의 파손 특성과 기계적 거동을 분석하고 기존의 패널 단위 시험에서 사용되는 패널 시편에서는 확인하기 어려운 하부 플라이우드의 파손을 분석하기 위한 기초 연구로 수행되었다. 향후 하부 플라이우드의 함수율뿐 아니라 온도 구배 조건 모사를 통해 패널 상부 R-PUF의 강성 및 하부의 변형량을 증대시켜 플라이우드의 파손 거동을 평가하는 연구를 수행할 예정이다. 본 연구 결과는 실제 운용 환경에서의 플라이우드 함수율을 고려하여 파손 가능성을 제시하는 근거로써 설계 및 향후 연구에 응용될 수 있을 것으로 판단된다.

Acknowledgments

이 연구는 2022년도 산업통상자원부 및 산업기술평가관리원(KEIT) 연구비 지원에 의한 연구임(20017530). 이 연구는 2022년도 산업통상자원부 및 산업기술평가관리원(KEIT) 연구비 지원에 의한 연구임(20019513).

References

- Brosset, L., Marhem, M., Lafeber, W., Bogaert, H., Carden, P. and Maguire, J., 2011. A mark III panel subjected to a flip-through wave impact: results from the sloshel project. ISOPE International Ocean and Polar Engineering Conference. ISOPE.

- Carll, C. and Wiedenhoeft, A. C., 2009. Moisture-related properties of wood and the effects of moisture on wood and wood products.

-

Cha, S.J, Kim, J.D., Kim, S.K., Kim, J.H., Oh, H.K., Kim, Y.T., Park S.B. and Lee, J.M., 2020. Effect of temperature on the mechanical performance of plywood used in membrane- type LNG carrier insulation systems. Journal of wood science, 66, pp.1-17.

[https://doi.org/10.1186/s10086-020-01875-2]

-

Chun, D.H., Roh, M.I. and Ham, S.H., 2020. Optimum arrangement design of mastic ropes for membrane-type LNG tanks considering the flatness of thermal insulation panel and production cost. Journal of Marine Science and Engineering, 8.5, pp.353.

[https://doi.org/10.3390/jmse8050353]

-

Chun, M.S., Kim, M.H., Kim, W.S., Kim, S.H. and Lee, J.M., 2009. Experimental investigation on the impact behavior of membrane-type LNG carrier insulation system. Journal of Loss Prevention in the Process Industries, 22.6, pp.901-907.

[https://doi.org/10.1016/j.jlp.2008.09.011]

-

Hill, C.A., Norton, A. and Newman, G., 2009. The water vapor sorption behavior of natural fibers. Journal of Applied Polymer Science, 112.3, pp.1524-1537.

[https://doi.org/10.1002/app.29725]

-

Ishimaru, Y., Arai, K., Mizutani, M., Oshima, K. and Iida, I., 2001. Physical and mechanical properties of wood after moisture conditioning. Journal of Wood Science, 47, pp.185-191.

[https://doi.org/10.1007/BF01171220]

- Kersavage, P.C., 1973. Moisture content effect on tensile properties of individual Douglas-fir latewood tracheids. Wood and Fiber Science, pp.105-117.

-

Kim, J.H., Choi, S.W., Park, D.H., Park, S.B., Kim, S.K., Park, K.J. and Lee, J.M., 2018. Effects of cryogenic temperature on the mechanical and failure characteristics of melamine-urea-formaldehyde adhesive plywood. Cryogenics, 91, pp.36-46.

[https://doi.org/10.1016/j.cryogenics.2018.02.001]

-

Lawrence, M.G., 2005. The relationship between relative humidity and the dewpoint temperature in moist air: A simple conversion and applications. Bulletin of the American Meteorological Society, 86(2), pp.225-234.

[https://doi.org/10.1175/BAMS-86-2-225]

-

Lee, K., Murakami, S., Ölҫer, A. I., Dong, T., Estebanez, G. and Schönborn, A., 2024. Hydrogen enriched LNG fuel for maritime applications–A life cycle study. International Journal of Hydrogen Energy, 78, pp.333-343.

[https://doi.org/10.1016/j.ijhydene.2024.06.273]

-

Park, S.B., Kim, J.H. and Lee, J.M., 2014. Comparative study on mechanical behavior of low temperature characteristics of polymeric foams for ships and offshore structures. Journal of the Society of Naval Architects of Korea, 51(6), pp.495-502.

[https://doi.org/10.3744/SNAK.2014.51.6.495]

- Reeb, J.E., Milota, M.R. and Western Dry Kiln Association., 1999. Moisture content by the oven-dry method for industrial testing.

-

Son, Y.M., Kim, J.D., Oh, H.K., Kim, Y.T., Park, S.B. and Lee, J.M., 2019. Analysis of shear behavior and fracture characteristics of plywood in cryogenic environment. Journal of Ocean Engineering and Technology, 33(5), pp.394-399.

[https://doi.org/10.26748/KSOE.2019.048]