전기 모터의 진동 데이터 생성 및 계측을 위한 장치 개발

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

As the Marine Environment Protection Committee (MEPC) of the International Maritime Organization (IMO) continues to strengthen regulations regarding ship fuel emissions, the importance of eco-friendly vessels is increasing, accompanied by advancements in related technologies. To ensure the safe operation of electric propulsion ships, extensive research is required on the maintenance and predictive maintenance technologies of propulsion systems, such as motors and rotors. However, due to the limited availability of operational data from electric propulsion ships that have not yet been commercialized conducting such studies poses significant challenges. In response, this study presents the development of a device specifically designed to generate and measure vibration data for electric motors used in electric propulsion ships. The device simulates potential failure causes, such as bearing failure and shaft misalignment, using a small-scale electric propulsion motor. During the development process, issues such as current leakage were identified and addressed through the installation of insulation pads and the replacement of couplings. To validate the performance of the developed device, vibration data from the electric motor in a normal operating state were collected and compared with data obtained using a verified measurement instrument, the oscilloscope. The results confirmed the effectiveness of the device in accurately generating and measuring relevant vibration data.

Keywords:

Electric propulsion vessel, Electric motor, Vibration data, Data generator, Data measurement unit키워드:

전기추진선박, 전기 모터, 진동 데이터, 데이터 생성기, 데이터 계측부1. 서 론

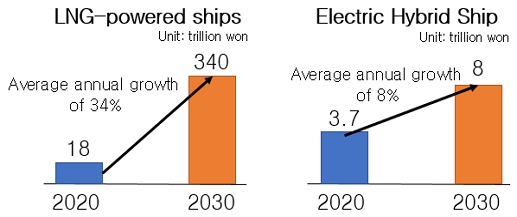

이산화탄소 및 온실가스 배출 등 환경 문제가 부각되면서 국제해사기구(IMO, International Maritime Organization)는 해양오염방지협약을 통해 대기오염에 대한 강력한 규제를 시행하고 있다(Son et al., 2019). 이러한 환경 규제의 강화에 따라 해운업계는 기존 선박의 에너지 효율 개선, 친환경 연료 개발, 친환경 선박 발주 등 탄소 중립 방안을 적용해야 한다 (Kim et al., 2021). 그러나 앞으로 더욱 강화될 환경 규제를 충족하려면 수소, 전기, 암모니아와 같은 친환경 연료를 사용하는 선박으로의 대체가 필수적이다. 이로 인해 친환경 선박의 중요성이 점점 더 부각되고 있으며, Fig. 1에서 볼 수 있듯이 친환경 선박의 시장성도 급격하게 증가하고 있다. 이에 따라 고효율 및 친환경 선박 기술 개발이 활발하게 진행되고 있다 (Kim et al., 2022).

특히 전기 추진 선박은 이산화탄소와 대기오염 물질을 배출하지 않으며, 전기적 제어를 통해 기동, 정지, 역전이 가능하여 우수한 운전 조작성을 제공한다. 또한, 장비 손상에 대한 여유도가 높고, 소형화된 추진 시스템 덕분에 적재 효율이 향상된다는 장점이 있다 (Kim, 2013). 이러한 장점으로 인해 전기 추진 선박은 군함, 여객선, 화물선, 쇄빙선, LNG선 등 다양한 고부가가치 선박에 점차 널리 적용되고 있다.

전기 추진 선박의 개발 및 상용화가 진행됨에 따라, 유지보수와 예지보전 체계를 이용하여 핵심 장비의 고장을 진단할 필요가 있다. 전기 추진 선박뿐만 아니라 기존 내연 기관 선박, 발전기, 회전체 등 다양한 장비에서도 예지보전을 위한 데이터 수집을 목적으로 모사 장비 연구 및 개발이 활발히 진행되고 있다. 예를 들어, Kim 등은 선박 기관 시스템의 보조기기인 펌프와 청정기에 대한 고장 모사 데이터베이스를 구축하는 연구를 진행하였다 (Kim et al., 2022). 이를 통해 펌프 및 청정기의 내부 구성품인 베어링, 커플링, 씰, 샤프트, 벨트 등의 고장 모드를 분석하고, 선정된 고장 모드를 기반으로 테스트 베드를 제작하여 데이터를 계측하였다. 그러나 해당 연구에서 계측된 데이터는 펌프 및 청정기 장치에 대한 것이므로, 전기 추진 선박의 전기 모터 예지보전에는 직접적으로 활용하기 어렵다. 또한, Chung et al. (2008)은 추진 시스템의 전자 제어 장치를 개발하고 점검하기 위해 신호 모사 장치를 개발하였다. 이 장치는 엔진 속도, 터빈 속도, 온도 신호, 압력 신호 등 추진 시스템에 사용되는 전기적 신호를 모사할 수 있지만, 다양한 고장 유형을 구현하는 데는 한계가 있다. 한편, Kim (2015)은 풍력 발전기용 드라이브트레인 시뮬레이터를 개발하여 기어 박스에 하중을 인가하는 방식으로 데이터를 계측하는 연구를 진행하였다. 그러나 이 연구 역시 풍력 발전기 드라이브트레인에 특화된 장비로서 전기 모터에 적용하기는 어렵다. 또한, 현재 상용화되지 않은 전기 추진 선박으로 부터 운영 데이터를 대량으로 확보하고 이를 고장진단에 적용하기는 어려운 상황이다. 이에 본 연구는 전기 추진 선박의 전기 모터의 고장 데이터를 획득할 목적으로, 축소된 소형 모터-추진 모사 장비를 개발하였다. 개발된 모사 실험 장치를 통해 전기 추진 선박의 정상 운항 상태와 유사한 진동 데이터를 계측하였으며, 목적하는 주파수 특성을 확인하였다. 또한, 전기 추진 선박에서 발생할 수 있는 고장 유형을 분석하고, 고장 유형별 데이터 계측이 가능하도록 고장 모사 기능을 반영하였다. 전기 추진 선박의 주기관에서 발생 가능한 기계적 고장으로는 컨트롤 박스 고장, 전기 모터 고장, 커플링 고장, 샤프트 고장, 베어링 고장 등이 있으며 (Nandi et al., 2005), 전기적 고장으로는 스테이터 권선, 스쿼럴 케이지 로터, 전원 공급 장치의 고장이 있다 (Nikolayet al., 2019). 본 연구에서는 이러한 고장 중 기계적 고장에 한정하여 발생 빈도가 높은 고장 유형(불평형, 축정렬 불량, 베어링 고장 )을 모사할 수 있도록 장치를 제작하였다.

2. 진동 데이터 생성기 설계

2.1 전기추진선박 개요

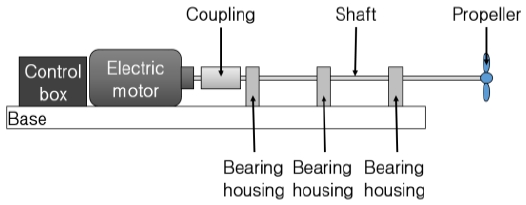

기존의 내연 기관 추진 선박은 디젤 엔진과 프로펠러의 회전축이 기계적으로 연결된 반면, 전기 추진 선박은 엔진이 발전기를 구동하여 생성된 전기 에너지가 추진 모터를 회전시키고, 이를 통해 프로펠러를 구동한다. 전기 추진 선박의 추진 시스템은 Fig. 2에 나타난 바와 같다. 전기 모터는 샤프트와 커플링으로 연결되며, 샤프트의 끝에 프로펠러가 장착되어 있다 (Yoo et al., 2023). Fig. 2에서 베어링 하우징은 샤프트를 지지하기 위한 장치로, 내부에 장착된 베어링이 샤프트의 위치를 고정하면서도 샤프트가 원활하게 회전할 수 있도록 돕는다. 또한, 프로펠러와 모터 사이의 거리 변화에 따라 샤프트의 길이, 베어링 하우징의 개수, 그리고 그 간격이 결정된다 (Yoo et al., 2023).

언급한 바와 같이 현재 전기 추진 선박은 관광 유람선 등 일부 분야에서 개발되어 운용되고 있지만, 실제 운항 중인 전기 추진 선박의 추진 시스템으로부터 고장 신호를 계측하는 것은 여전히 어려운 과제이다.

2.2 진동 데이터 생성기의 구성과 설계 과정

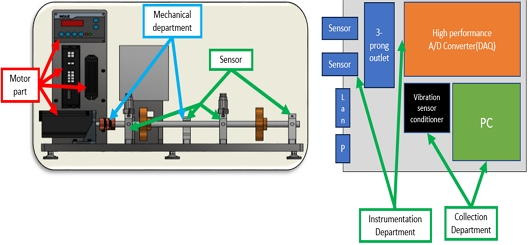

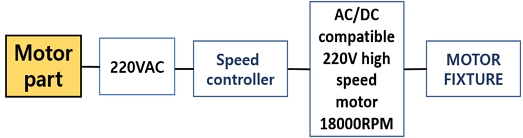

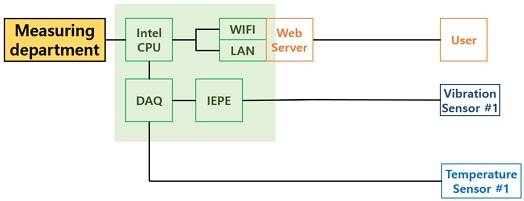

소음 및 진동 생성기는 일반적으로 센서 전원 공급부, 모터부, 기구부, 계측부, 수집부, 신호 증폭부, 그리고 다양한 필터 등으로 구성된다 (Yoon, 2005). 본 연구에서 개발된 진동 생성기의 구성 요소는 Fig. 3에 제시되어 있으며, 크게 모터부, 2개의 센서, 기구부, 계측부, 수집부로 총 5개의 구성 요소로 나뉜다. 각 구성 요소의 특징은 Table 1에 요약되어 있다. 모터부에는 전기추진선박에서 사용되는 모터 유형을 재현하고 고속 회전 구현을 위해, AC/DC 겸용 모터를 선정하였으며, 최대 18,000RPM까지 회전이 가능하다. 해당 모터의 전력량은 400W이다. 진동 및 온도 센서는 고출력 모터의 데이터를 효과적으로 측정하기 위해 넓은 계측 범위를 가진 제품을 선택하였다. 계측부는 8채널 고속 데이터 로거를 활용하여 다양한 센서와 다수의 데이터를 동시에 계측할 수 있도록 설계되었으며, 최대 1,000Hz 동시 샘플링이 가능하게 설계하여 초당 많은 양의 데이터를 수집할 수 있도록 하였다.

2.3 진동 데이터 생성기 설계

본 연구에서는 진동 데이터 생성기 개발 과정에서 예상되는 문제를 사전에 분석하여, 생성된 데이터의 품질을 향상시키기 위한 설계를 적용하였다. 설계 단계에서 각 모듈별로 예상되는 문제점들(예: 누설 전류)을 분석하고, 이를 해결하기 위한 방안을 고려하였다. 각 구성 요소별 문제는 다음과 같다. 기구부에서 발생할 수 있는 첫 번째 문제는 알루미늄 브래킷과 생성기 본체 사이의 전류 누설로 인해 발생하는 노이즈이다. 이를 해결하기 위해, 베이스와 베어링 블록 또는 모터 브래킷 사이에 절연 패드를 장착하여 노이즈 발생을 최소화하였다. 두 번째 문제는 커플러 조립부에서 발생하는 전류 누설로 인한 노이즈이다. 이 문제는 절연 커플링으로 변경하여 노이즈를 최소화하였다. 계측부에서 발생할 수 있는 가장 중요한 문제는 A/D 컨버터의 분해능에 따른 노이즈 발생이다. 이 노이즈 발생을 방지하기 위하여, 고성능 A/D 컨버터를 제공하는 DAQ(Data Acquisition)를 적용하였다.

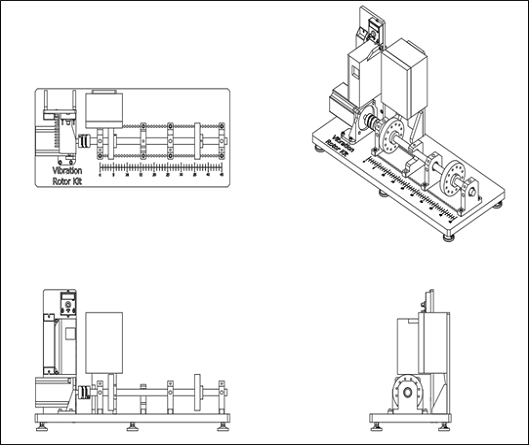

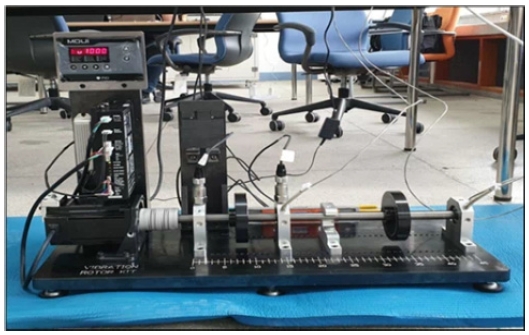

전기 모터에서 빈번하게 발생하는 기계적 고장 유형을 재현할 수 있도록 기구부를 구성하였다. 먼저, 축의 높이를 조절할 수 있는 구조를 도입함으로써 의도적으로 축 정렬 불량을 발생시킬 수 있도록 하였다. Shaft는 3개의 베어링과 베어링 하우징으로 고정되며, 이를 통해 모터 고장의 주요 원인 중 하나인 베어링 고장을 모사할 수 있는 환경이 구축되었다. 특히, 모터 고장의 약 40~50%를 차지하는 베어링 고장을 재현하기 위해 파손된 베어링을 장착하여 베어링 고장 상태에서의 진동 데이터를 효과적으로 계측할 수 있도록 설계되었다 Spyropoulos et al., 2013). 또한, Shaft 중간에 위치한 디스크에는 추가적인 무게를 부착하여 편심을 유발할 수 있도록 하였다. 이러한 설계는 비정상적인 회전 불균형 상태를 모사하여 다양한 고장 시나리오에 따른 데이터를 수집할 수 있게 한다. 본 연구의 기구부 설계는 다양한 고장 상황을 체계적으로 재현하고, 이를 통해 고장 상태의 진동 데이터를 신뢰성 있게 획득할 수 있는 기반을 마련하였다. 해당 기구부의 설계 도면은 Fig. 4에 제시되어 있다.

모터부의 설계는 Fig. 5에 제시된 개발 다이어그램을 바탕으로 이루어졌다. 설계 과정에서 선정된 하드웨어는 다이어그램에 따라 조립되었으며, 안정적인 성능을 확보하기 위해 별도의 Motor Fixture를 사용하여 모터부를 고정하였다. 이를 통해 모터의 진동으로 인해 발생할 수 있는 불필요한 진동 노이즈를 최소화하였다. 또한, 모터 선정 과정에서는 전기추진선박에서 사용되는 다양한 모터 유형을 모사할 수 있도록 AC/DC 겸용 모터를 선택하여 설계하였다. 이러한 설계를 통해 다양한 조건에서 모터 성능을 재현하고, 고장진단에 필요한 데이터를 수집할 수 있도록 통합하였다.

진동 데이터 계측 시스템의 구성은 Fig. 6에 나타나 있다. 진동 및 온도 센서의 데이터를 취득하고 아날로그 신호를 디지털 신호로 변환하기 위해 회로 설계와 인쇄 회로 기판(Printed Circuit Board, PCB)을 제작하였다.

두 종류의 센서는 전기 추진 선박 모터의 고속 회전 데이터를 정밀하게 계측하기 위해 사용되었다. 진동 센서로는 주파수 범위가 1~10.0 kHz이며, ±7g의 가속도 범위를 계측할 수 있는 M/AC214-1D 모델을 사용하였다(Fig. 7). 온도 센서로는 0 ~ 600°C의 측정 범위를 가지는 WRX-31 열전대 센서를 사용하였다(Fig. 8).

데이터 수집 시스템(DAQ)은 전압, 전류, 온도, 압력과 같은 다양한 전기적 및 물리적 현상을 측정하는 프로세스를 포함한다. 본 연구에서 설계된 DAQ 시스템은 GL980 미디 로거를 활용하여 8채널에서 1ms의 고속 샘플링 및 데이터 저장을 수행할 수 있으며(Fig. 9), 샘플링된 데이터를 Y-T 그래프, X-Y 그래프 등 다양한 형식으로 디스플레이할 수 있다. 해당 DAQ는 고전압 및 고주파 주변 환경(예: 인버터)에서도 안정적으로 데이터를 측정할 수 있으며, 노이즈 영향을 효과적으로 저감하였다.

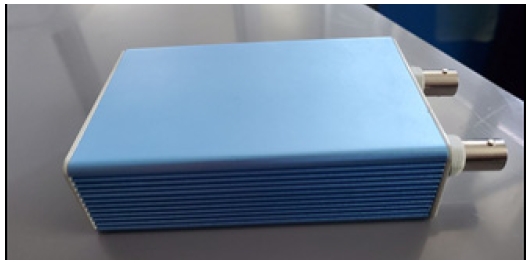

진동 센서의 신호 처리를 위해 IEPE(Integrated Electronics Piezo-Electric) 신호 컨디셔너를 사용하였다. 이 장치는 센서 내부 전자장치를 구동하며, 판독 기기가 정확한 데이터를 수집할 수 있도록 센서 신호의 바이어스 전압을 제거하는 역할을 한다(Fig. 10). 또한, 계측부 내부 소프트웨어를 통해 계측된 데이터의 Filtering, 대역 증폭 및 감소 등이 가능하게 설계하였다.

3. 진동 데이터 생성기 개발

3.1 기구부 개발

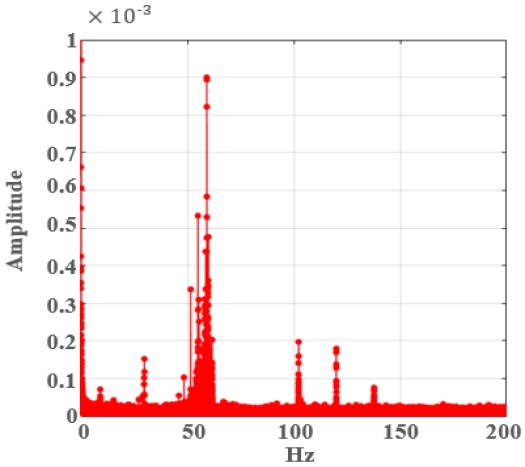

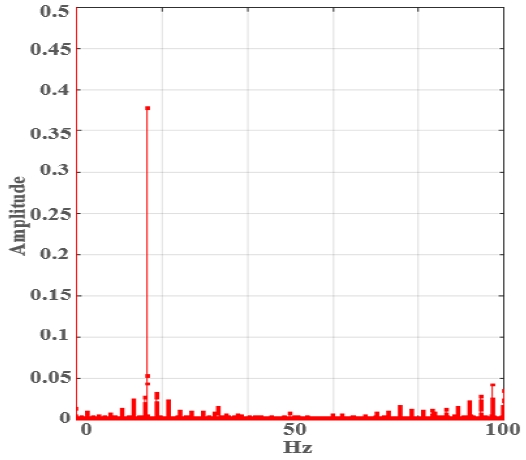

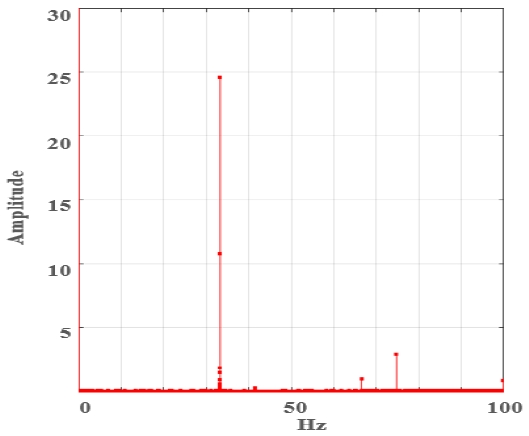

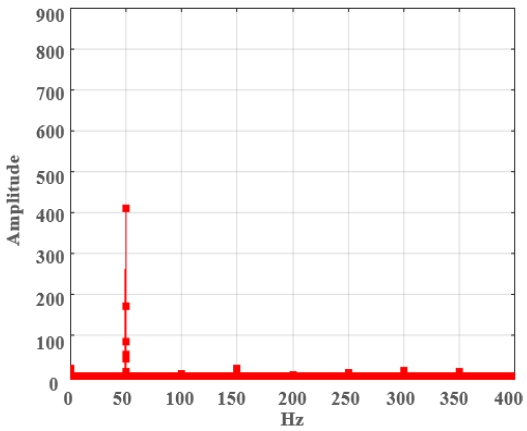

Fig. 11은 절연 패드가 장착되지 않은 일반 커플링을 사용한 진동 데이터 생성기에서 계측된 데이터의 FFT(Fast Fourier Transform) 분석 결과를 나타낸다. 주요 주파수 성분 이외의 대부분의 주파수 영역에서 누설 전류로 인한 노이즈가 발생하고 있는 것을 확인할 수 있다. 여기서 누설 전류는 작동과 무관하게 회로 내에서 전도성 부품으로 흐르는 전류를 의미하며, 접지 시스템이 부재할 때 발생하는 전류이다. 본 생성기에서는 절연 패드 및 커플링의 활용을 통해 누설 전류를 최소화하여 신호 품질을 향상시키고자 하였다. 알루미늄 브래킷과 생성기 본체(ㅠody) 사이에서 발생하는 전류 누설 문제를 해결하기 위해 베이스와 블록 또는 모터 브래킷 사이에 절연 패드를 설치하였다. 절연 패드의 소재로는 Table 2에 제시된 바와 같이 베크라이트(bakelite)를 사용하였다. 베크라이트는 충전제, 윤활제, 경화제를 기반으로 하는 열경화성 수지로, 내약품성이 우수하며 전기적 절연 성능을 제공하는데 효과적이다. 본 연구에서는 기구부의 전기적 절연을 최적화하기 위해 베크라이트 소재의 절연 패드를 활용하여 기구부 개발을 수행하였다. 또한, 커플러 조립부 사이에서 발생하는 전류 누설로 인한 노이즈 문제를 해결하기 위해 클램프 타입의 절연 커플링을 사용하였다. 본 연구에서 사용된 절연 커플링은 표면에 무전해 니켈 도금이 되어 있어 전류 누설을 효과적으로 방지할 수 있는 특성을 갖추고 있다.

위의 과정을 거쳐 다양한 고장 유형을 모사할 수 있도록 설계된 요소들을 반영하여 모사 시험 장비를 통합하였다. 정리하면, 축 정렬 불량을 유발하기 위해 축의 높이를 조정할 수 있도록 개발하였으며, 축 중간에 추가 장착 가능한 디스크를 설치하여 편심을 유발함으로써 불평형 고장 유형을 모사할 수 있도록 하였다.

또한, 베어링 하우징 내 베어링의 교체가 가능하도록 설계하여 윤활유 부족, 균열 베어링과 같은 고장 상태를 모사할 수 있도록 기구부를 개발하였다.

3.2 모터부 개발

모터부 개발 과정에서 전기 추진 선박의 초고속 회전 특성을 모사하기 위해 BLDC 모터를 장착하였다. 선정된 모터는 직경 90 mm, 200W, 220V 둥근축 BLDC 모터로, 5,000RPM 이하의 회전 속도에서는 장시간 연속 운전이 가능하다. 반면, 5,000 ~ 10,000RPM의 초고속 운전에서는 30분 이하의 단시간 운전이 가능하며, 30분 이상 운전할 경우에는 발열 방지를 위하여 외부 냉각 팬이 가동 되도록 하였다.

BLDC 모터를 구동하기 위해 컨트롤러가 필요하며, 컨트롤러는 속도 제어 시에도 출력 토크가 감소하지 않고 최대 토크를 유지할 수는 역할을 수행한다. 또한, 정확한 운전 속도 설정이 가능하여 다양한 RPM 대역에서 데이터를 수집할 수 있도록 하였다. 개발된 모터부의 BLDC 모터를 RPM 별로 구동하여 모터와 연결된 축을 회전시킬 수 있다. 기구부의 정상 상태에서 모터를 회전시켜 정상 데이터를 수집하며, 기구부의 고장 모사 조건에 따라 모터 회전 속도를 조정함으로써 고장 유형별(베어링 불량, 축 정렬 불량, 불평형) 데이터를 계측할 수 있도록 설계하였다.

3.3 계측부 개발

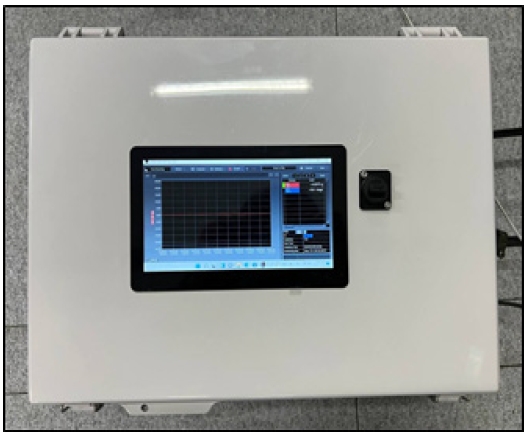

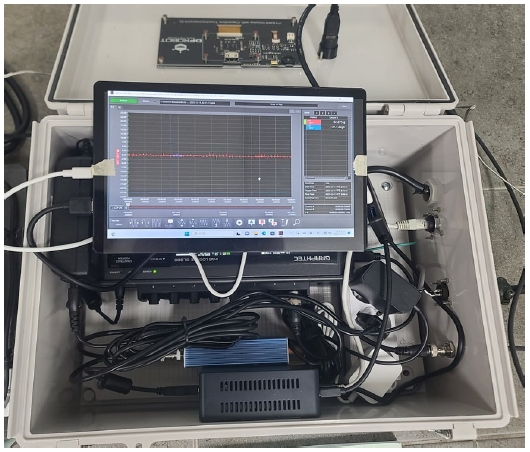

계측부 최종 개발 결과는 Fig. 14에 제시되어 있다. 계측부는 설계 과정에서 선정된 센서, 데이터 취득 장치(DAQ), 및 시그널 컨디셔너를 연결하였다. 계측부에는 실시간으로 계측된 데이터를 확인할 수 있는 LCD 화면이 포함되어 있으며, 사용자는 데이터를 계측할 시간을 설정하여 특정 시간대의 데이터를 수집하고 이를 CSV 파일로 저장 및 전송할 수 있도록 하였다.

최종적으로 개발된 진동 데이터 모사 장비의 전체 구성은 Fig. 15에 나타나 있다. 모터와 축이 연결되어 있으며, 3개의 베어링과 2개의 디스크가 장착되어 있다. 또한, 진동 및 온도 센서 각각 2개씩 설치되어 있어 다양한 측정 조건에서 데이터를 수집할 수 있도록 구성하였다.

4. 진동 데이터 생성기 검증

본 연구에서는 개발된 진동 생성기 및 계측 시스템의 성능을 검증하기 위해 상용 데이터 계측 장비인 오실로스코프(Oscilloscope)를 활용하여 비교 분석을 수행하였다. 기계 장비의 진동 데이터는 시계열 데이터의 패턴 및 주요 주파수 특성을 통해 데이터의 품질을 평가할 수 있다. 본 연구에서는 주요 주파수 성분을 비교함으로써 데이터의 정확성을 검증하였으며, 회전 속도는 1,000, 1,500, 2,000, 2,500, 3,000, 3,500RPM으로 설정하여 데이터를 계측하였다. 1,000RPM에서 계측된 데이터를 FFT(Fast Fourier Transform) 변환하여 주파수 대역을 분석하였다.

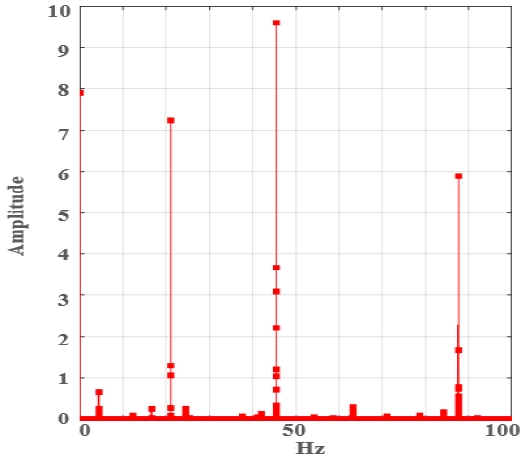

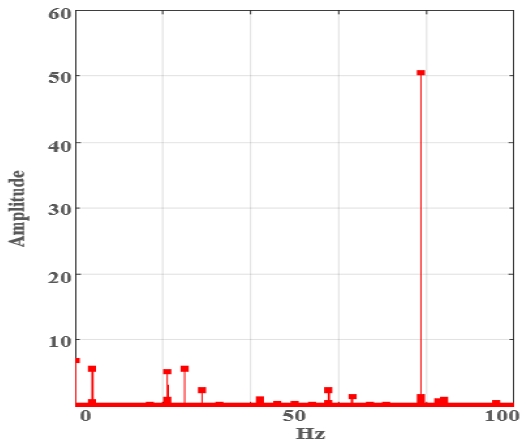

1,000RPM에서의 주요 주파수는 16.6Hz의 배수로, 16.6Hz, 33.3Hz, 50Hz 등이다. Fig. 16은 개발된 계측 시스템으로 측정한 데이터를, Fig. 17은 오실로스코프로 측정한 데이터를 나타낸다. 비교 결과, 개발된 계측 시스템에서는 고유 주파수와 약간의 차이를 보이며 주요 주파수가 계측되었으나, 고유 주파수 이외의 노이즈 성분은 크게 나타나지 않았다. 반면, 오실로스코프를 이용하여 계측한 데이터에서는 25Hz에서 큰 진폭이 관측되었으며, 전체 주파수 대역에 걸쳐 고르게 노이즈가 분포되어 있었다. 오실로스코프에서 관측된 노이즈는 진동 생성기에서 발생한 누설 전류로 인한 것으로 판단되며, 이러한 현상은 상대적으로 낮은 회전 속도인 1,000RPM에서만 나타났다.

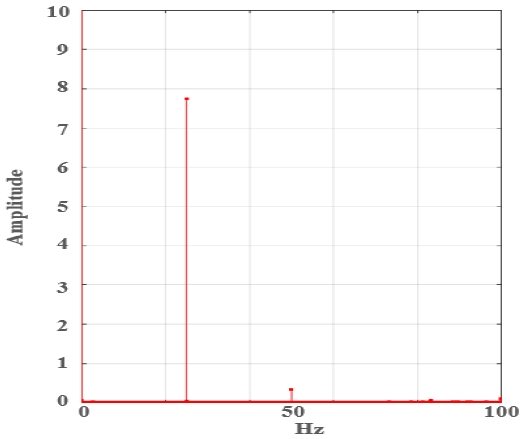

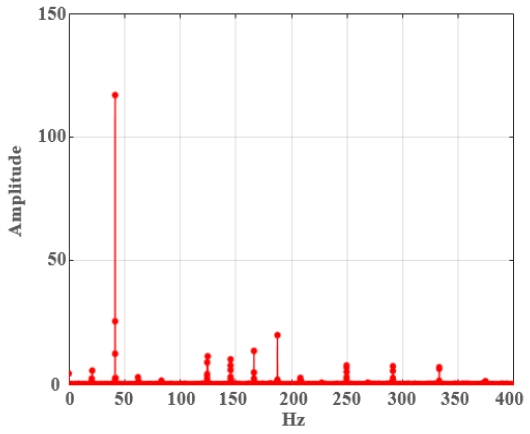

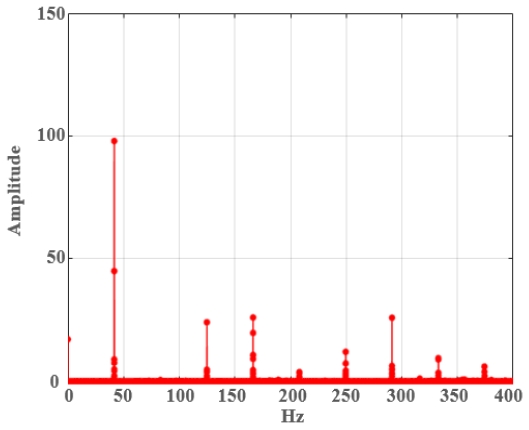

FFT 변환을 통해 1,500RPM에서 계측된 데이터의 주파수 대역을 분석하였다. 1,500RPM에서 주요 주파수는 25Hz의 배수로, 25Hz, 50Hz, 75Hz 등이 포함된다. Fig. 18은 개발된 계측부로 수집된 데이터를, Fig. 19는 오실로스코프(Oscilloscope)로 계측한 데이터를 나타낸다. 계측 결과, 개발된 계측부와 오실로스코프 모두 주요 주파수에서 크게 벗어나지 않는 일치된 주파수를 보여주었다. 개발된 계측부에서는 75Hz에서 주요 대역이 관측되었으나, 일부 노이즈 성분도 포함되어 있었다. 이 노이즈 성분은 1,500RPM뿐만 아니라 다른 RPM 대역에서도 동일하게 나타났으며, 이는 모터 및 기구부에서 계측된 데이터가 계측부로 전송되는 과정에서 발생한 것으로 분석된다. 이 노이즈는 특정 RPM 대역에서 반복적으로 나타나는 특성을 보이므로, filtering을 통해 제거가 가능하다.

2,000RPM에서 계측된 데이터를 FFT(Fast Fourier Transform) 변환하여 주파수 대역을 분석하였다. 2,000RPM에서의 주요 주파수는 33.3Hz의 배수로, 33.3Hz, 66.6Hz, 100Hz 등이 해당된다. Fig. 20은 개발된 계측 장치를 통해 수집된 데이터를 나타내며, Fig. 21은 오실로스코프를 통해 수집된 데이터를 보여준다. 계측 결과, 개발된 계측 장치와 오실로스코프 모두 고유 주파수에서 크게 벗어나지 않은 주요 주파수가 검출되었다. 그러나 1,500RPM의 경우와 유사하게, 개발된 계측 장치에서는 50Hz 이하 대역에서 일부 노이즈가 관측되었으며, 특히 20Hz 대역에서는 주요 주파수와 유사한 크기의 노이즈가 확인되었다. 오실로스코프의 경우, 66.6Hz보다 큰 노이즈가 70Hz 부근에서 관측되었다.

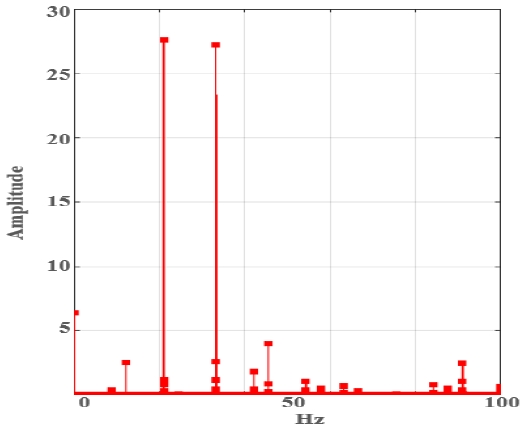

다음으로 2,500 RPM에서 측정된 데이터를 FFT로 변환하여 주파수 대역을 분석하였다. 2,500RPM의 주요 주파수는 41.6Hz의 배수로, 41.6Hz, 83.3Hz, 124.8Hz 등이 포함된다. Fig. 22는 개발된 계측 장치로 수집된 데이터를, Fig. 23은 오실로스코프를 사용하여 수집한 데이터를 각각 보여준다. 분석 결과, 개발된 계측 장치와 오실로스코프 모두 고유 주파수에 근접한 주요 주파수를 검출하였다. 개발된 계측 장치에서는 41.6Hz에서 주요 주파수가 명확히 관측되었으나, 고유 주파수 사이에서 상대적으로 큰 노이즈가 나타났다. 지속적으로 발생하는 노이즈는 접지 문제로 인한 것으로 판단된다. 한편, 오실로스코프는 83.3Hz에서 고유 주파수를 감지하지 못했지만, 다른 고유 주파수 대역에서는 주요 주파수가 확인되었다.

3,000RPM에서 측정된 데이터를 FFT(Fast Fourier Transform)로 변환하여 주파수 대역을 분석하였다. 3,000RPM에서의 주요 주파수는 50Hz의 배수로, 50Hz, 100Hz, 150Hz 등이 해당된다. Fig. 24는 개발된 계측 장치로 수집한 데이터를, Fig. 25는 오실로스코프를 통해 수집한 데이터를 보여준다. 분석 결과, 개발된 계측 장치와 오실로스코프 모두 고유 주파수에서 주요 주파수를 정확하게 검출하였다. 개발된 계측 장치에서는 175Hz 부근에서 다소 큰 노이즈가 관측되었으나, 전반적으로 고유 주파수에서 주요 주파수가 제대로 측정되었다. 특히, 3,000RPM 이상의 고속 회전에서는 접지로 인한 노이즈가 크게 감소하는 경향이 나타났다. 반면, 오실로스코프로 측정한 데이터는 50Hz 외의 다른 주파수 대역에서는 뚜렷한 주파수가 관찰되지 않았다.

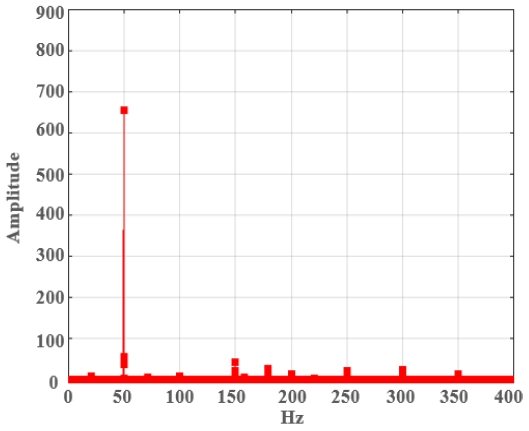

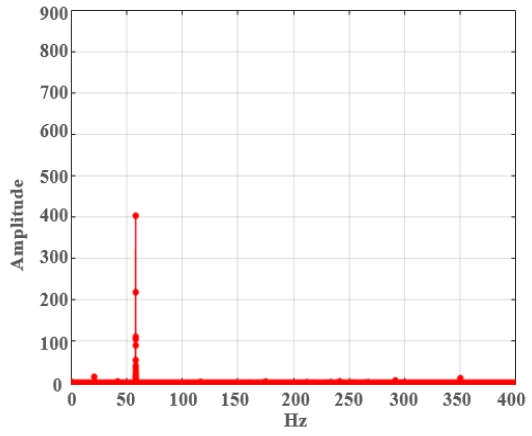

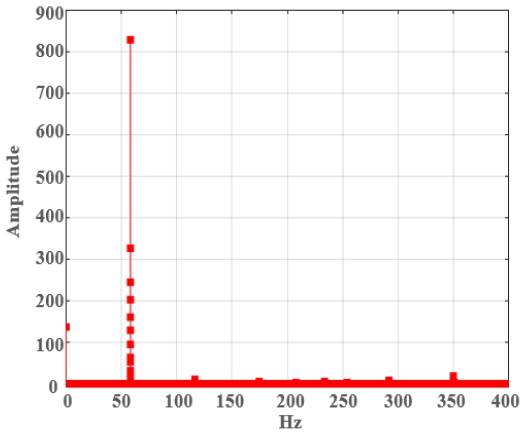

3,500RPM에서 측정된 데이터를 FFT(Fast Fourier Transform)로 변환하여 주파수 대역을 분석하였다. 3,500RPM의 주요 주파수는 58.3Hz의 배수로, 58.3Hz, 116.6Hz, 175Hz 등이 포함된다.

Fig. 26은 개발된 계측 장치를 통해 수집한 데이터를, Fig. 27은 오실로스코프를 통해 수집한 데이터를 보여준다. 분석 결과, 개발된 계측 장치와 오실로스코프 모두 고유 주파수와 거의 일치하는 주요 주파수를 검출하였다. 특히, 3,000RPM과 마찬가지로 고속 회전으로 접어들면서 접지로 인한 노이즈가 상당히 감소하는 경향이 관찰되었다.

5. 결론 및 향후 연구

본 연구는 전기추진선박의 추진 체계와 관련하여 운항 데이터 부족 문제를 해결하고자 수행되었다. 이를 위해 전기추진선박 추진 체계의 상태 및 고장을 모사할 수 있는 전기 모터 전용 진동 데이터 생성 및 계측 장치를 개발하였다. 장치의 설계 및 개발 과정에서는 발생 가능한 문제(예: 누설 전류로 인한 노이즈)를 사전에 분석하고 이를 방지하는 대책을 적용하여 장치 개발을 완료하였다. 특히, 절연 패드와 커플링을 기구부에 적용하여 전 주파수 대역에서 관측된 누설 전류 노이즈를 효과적으로 제거하였다.

개발된 장치의 성능 검증을 위해 정상 상태에서 여러 RPM 조건에서 진동 데이터를 계측하였으며, 계측된 데이터를 검증된 계측 장치(오실로스코프)로 얻은 데이터와 비교하여 성능을 평가하였다. 그 결과, 1,000RPM을 제외한 모든 RPM 대역에서 진동 모터의 고유 주파수와 유사한 주요 주파수가 정확하게 계측되었다. 그러나 2,000RPM 이하의 저속 대역에서는 절연 처리로 인해 일부 노이즈 성분이 추가로 관측되었다. 따라서 향후 연구에서는 장치의 정확도를 더욱 향상시키고 추가적인 노이즈 원인 분석 및 제거를 통해 성능을 개선할 계획이다.

Acknowledgments

It is noted that this paper is a revised edition based on the proceedings of SNAK 2022 in Jeju.

본 과제(결과물)는 교육부와 한국연구재단의 재원으로 지원을 받아 수행된 3단계 산학연협력 선도대학 육성사업(LINC 3.0)의 연구 결과입니다.

References

- Chung, S.B., Kim, J.H., Park, K.K. and Kim, Y.S., 2008. Development of the emulator on propulsion system. In Proceedings of the Korean Society of Propulsion Engineers Conference. The Korean Society of Propulsion Engineers, pp.431-432.

- Kim, B.G., 2015. Final report on the development of active risk management infrastructure technology, Korea Institute of Machinery and Materials.

- Kim, D.G., 2013. DC power grid electric propulsion system for ships. Bulletin of The Society of Naval Architects of Korea, 50(2), pp.69-72.

-

Kim, J.W., Lee, T.H., Lee, S.H., Lee, J.J., Shin, D.M., Lee, W.K. and Kim, Y.J., 2022. A study on the development of a failure simulation database for condition based maintenance of marine engine system auxiliary equipment. Journal of the Society of Naval Architects of Korea, 59(4), pp.200-206.

[https://doi.org/10.3744/SNAK.2022.59.4.200]

-

Kim, K.H., Jeon, H.M. and Kim, S.W., 2021. A study on the feasibility of applying solar power generation systems to merchant ships for energy saving. Journal of the Korean Society of Marine Environment & Safety. 27(7), pp. 1067-1073.

[https://doi.org/10.7837/kosomes.2021.27.7.1067]

-

Kim, Y.H., Park, K.P. and Song, J.H., 2022. A study on the standard classification system for eco-friendly smart ships. Korean Journal of Computational Design and Engineering, 7(1), pp.47-56.

[https://doi.org/10.7315/CDE.2022.047]

-

Nandi, S., Toliyat, H. A. and Li, X., 2005. Condition monitoring and fault diagnosis of electrical motors—A review. IEEE transactions on energy conversion, 20(4), pp. 719-729.

[https://doi.org/10.1109/TEC.2005.847955]

-

Nikolay, K. Jagarov, Zhivko, Grozkev, Georgi, Enchev, and Julia, Djagarova., 2019. Ship’s induction motors fault diagnosis. XVI-th International Conference on Electrical Machine, Drives and Power Ssystems ELMA 2019.

[https://doi.org/10.1109/ELMA.2019.8771525]

- Park, J.W., 2015. The power buffer module of electric propulsion ship with super capacitor. The Korean institute of Power Electronics, Proceedings of the KIPE Conference. pp.143-144.

- Son, H.K., Choi, J.H. and Lee, H.G., 2019. Current status of electric propulsion technology for ships including ships and application plans for hydrogen fuel cell ships. Bulletin of The Society of Naval Architects of Korea, 56(1), pp.25-31.

- Song, D.G., 2021. High-efficiency/eco-friendly ships. Korea IR Counci. Vol. 41.

-

Spyropoulos, D.V. and Mitronikas, E.D., 2013. A review on the faults of electric machines used in electric ships. Advances in Power Electronics, 2013(1), 216870, 8 pages.

[https://doi.org/10.1155/2013/216870]

-

Yoo, S.Y., Jang, J.G., Jeon, M.S., Lee, J.C., Kang, D.H. and Lee, S.S., 2023. Classification of vibration signals for different types of failures in electric propulsion motors for ships using data from small-scale apparatus. Journal of the Society of Naval Architects of Korea, 60(6), pp.441-449.

[https://doi.org/10.3744/SNAK.2023.60.6.441]

- Yoon, D.W., 2005. Structure of noise and vibration measuring instruments and major development technology trends Proceedings of the Korean Society for Noise and Vibration Engineering Conference, pp.69-76.