이산 사건 시뮬레이션을 이용한 소티 생성률 산출 시뮬레이션 개발

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

The Sortie Generation Rate (SGR), which measures the number of sorties that an airbase can produce per unit of time, is crucial for assessing operational capacity. However, the unique spatial and environmental constraints on aircraft carriers complicate the direct application of land-based SGR studies to maritime settings. This study introduces a framework for analyzing the Sortie Generation Process (SGP) on aircraft carriers, using discrete event simulation adapted to these constraints. This approach conceptualizes the SGP similar to a logistics and production system, wherein sorties are systematically generated through the operations of the aircraft. The proposed framework defines and implements the necessary simulation functions with the discrete event simulation method for the purpose of SGP analysis. Through a series of experiments, this study demonstrates the framework’s effectiveness and its practical applicability to aircraft carrier operations, potentially enhancing sortie generation capabilities in naval aviation.

Keywords:

Sortie Generation Rate, Sortie Generation Process, Discrete Event Simulation, Aircraft Carrier키워드:

소티 생성률, 소티 생성 과정, 이산사건 시뮬레이션, 항공모함1. 서 론

항공모함은 해상에서 작동하는 복잡한 항공기 플랫폼으로, 함재기를 포함한 다양한 설비와 인력이 상호작용하는 복합 시스템이다. 이러한 시스템은 작전이나 전술적 상황, 해양 환경 등 다양한 외부 요인에 따라 변화하는 복잡하고 예측하기 어려운 거동을 보인다. 항공모함의 구성요소들과 외부 환경의 거동에 대한 완벽한 정보를 확보하는 것은 실질적으로 불가능하므로, 시스템 분석을 위해 적절한 추상화 수준에서의 모델링 및 시뮬레이션은 필수적이다.

소티 생성 과정(Sortie Generation Process, SGP)은 소티를 생성하기 위해 함재기가 거치는 순환 구조의 과정이다. 이 과정은 무장, 엔진 시동, 이함, 착함, 재급유 등 다양한 단계로 구성되며, 일반적으로 이함 전, 이·착함, 착함 후 및 정비를 포함한 네 단계로 구분된다. SGP에 대한 이해는 항공모함의 운용 효율성을 극대화하기 위해 필수적이다. 과거 연구들은 주로 시뮬레이션과 해석적 방법을 활용하여 SGP를 분석해왔다. 예를 들어, Boyle (1990)은 군수 및 인력의 영향을 고려한 SGP의 상호작용을 연구하기 위해 Logistics Composite Model(LCOM)을 개발했다. Dietz and Jenkins (1997) 및 Hackman and Dietz (1997)는 Mean Value Analysis(MVA) 기반의 수리적 모델을 통해 SGP 분석을 수행했고, Harris (2002)는 항공 지휘관의 의사결정을 지원할 수 있는 SGP 분석 모델을 개발했다. 또한, Faas (2003)와 Bingol (2016)은 Autonomic Logistics System(ALIS)이 SGP에 미치는 영향을 시뮬레이션을 통해 분석했으며, Aykiri (2016)는 시뮬레이션을 통해 인력 및 자원이 SGP에 미치는 영향과 병목 과정을 분석했다. 그러나 이러한 연구들은 대부분 지상 기지를 중심으로 이루어져 항공모함과 같은 해상 항공기지에서의 SGP 분석에 적용하는 데에는 한계가 있다.

SGP(Sortie Generation Process)는 함재기를 통해 소티를 생성하는 과정으로, 그 본질에서 물류 및 생산 시스템과 상당한 유사성을 지닌다. 이러한 관점에서, Woo et al. (2010) 및 Jeong et al. (2018)이 실시한 이산사건 시뮬레이션을 활용한 물류 시스템 분석 연구와 Woo et al. (2017)에 의해 제안된 공급망 시뮬레이션 프레임워크는 SGP의 이해와 분석에 있어 중요한 기초를 제공한다. 더불어, Shin et al. (2004) 및 Song et al. (2009)이 조선소의 조립공정에 적용한 시뮬레이션, 그리고 Lim et al. (2016)이 탑재공정 분석에 활용한 시뮬레이션 연구는, 여러 프로세스들 간의 연결 관계와 프로세스 내에 존재하는 병렬 리소스의 중요성을 강조한다. 이들 연구는 생산 시스템 내에서 다양한 프로세스와 리소스가 어떻게 상호작용하는지를 분석함으로써, SGP의 복잡성과 다양성을 이해하는 데 필요한 통찰을 제공한다. 특히, SGP와 같이 복합적인 시스템을 분석할 때, 이산사건 시뮬레이션은 각 단계에서 발생할 수 있는 변수들의 영향을 모델링하고 예측하는 강력한 도구이다. 이를 통해, 항공모함과 같은 복잡한 시스템에서 소티 생성 과정의 최적화와 효율성 증대를 위한 전략을 개발할 수 있는 기반을 마련한다.

본 연구에서는 기존의 SGP 모델을 확장하기 위해 SGR 산출에 영향을 미치는 인자를 상세하게 식별하고, 이산 사건 시뮬레이션을 위한 SGP를 수립하여 이산 사건 시뮬레이션 분석을 수행하였다. 2장에서는 시뮬레이션을 개발하는 데에 사용된 방법론 및 프레임워크를 제시한다. 3장에서는 모델링 구현에 대해 다루며, 4장에서는 항공모함의 레이아웃과 함재기의 수를 변화시키면서 도출한 결과를 제시하였다.

2. Methodology

2.1 이산사건 시뮬레이션 (DES)

대규모 시스템의 복잡한 거동을 이해하고 예측하기 위한 연구에서 시뮬레이션 모델링은 필수적인 도구로 자리잡았다. 특히, 수학적 지배 방정식으로 정식화하기 어려운 시스템에 대하여, 시뮬레이션은 경험적 방법을 통해 비정형화된 수학적 모델을 사용하여 시스템의 해를 탐색한다.

시뮬레이션 모델은 상태 변화의 특성에 따라 크게 이산형, 연속형, 혼합형으로 구분될 수 있다. 이산형 시뮬레이션은 상태 변화가 구분 가능한 시점에 발생하는 것이 특징이며, 연속형 시뮬레이션은 시간에 따라 연속적으로 상태가 변화한다. 혼합형 시뮬레이션은 이 두 관점을 결합한 모델로, 복잡한 시스템의 다양한 동적 거동을 모델링 하는 데에 적합하다.

이산 사건 시뮬레이션은 시스템의 동적 모델링에 있어서 강력한 방법론으로, 시스템의 상태공간을 유한개의 이산적인 값으로 표현하며, 시간은 연속적이거나 이산적일 수 있다. DES의 주요 구성요소에는 시스템, 모델, 상태, 개체, 특성, 이벤트, Future event list (FEL), 액티비티, delay, clock 등이 포함된다. 이러한 요소들은 초기화 메소드, 최소 시간 이벤트 메소드, 이벤트 메소드, 랜덤 변이 생성기, 메인 프로그램, 리포터 등의 메소드를 통해 상호작용 하며, 시뮬레이션의 진행을 구현한다. 초기화 메소드에서는 시뮬레이션의 시작 지점에서 시스템의 상태를 초기화하고, 시계를 0으로 설정한다. 최소 시간 이벤트 메소드는 FEL에서 임박한 이벤트를 식별하고, 이벤트 메소드에서 발생한 이벤트에 따라 시스템의 상태 및 누적 통계를 업데이트한다. 랜덤 변수 생성기는 정의된 확률 분포에 따라 확률적 상태 변화를 구현한다. 메인 프로그램은 구현된 알고리즘의 로직을 관리하며, 보고서 생성기는 누적된 통계량을 제공해준다. 본 연구에서는 DES를 구현하기 위해 Python 기반 open-source 패키지인 SimPy를 이용하였다.

2.2 Graph modeling

항공모함은 지상 기지에 비해 상대적으로 공간적 제약이 큰 환경이며, 이는 특히 항공모함 상의 SGP 분석에 있어 중요한 고려사항이 된다. 갑판 상에서 함재기 간의 이동 및 배치는 항공모함의 효율적인 운용에 있어 핵심적인 요소이나, 함재기 상호 간의 간섭은 이러한 이동에 제약을 초래한다. 갑판 상에서의 이동은 함재기 간의 소티 발생과 밀접하게 연관되어 있으며, 이러한 이동의 최적화는 항공모함의 작전 능력을 극대화하는 데 필수적이다. 따라서, 갑판 상의 함재기 이동을 정확히 모델링하는 것은 SGP 분석의 핵심 과제 중 하나이다.

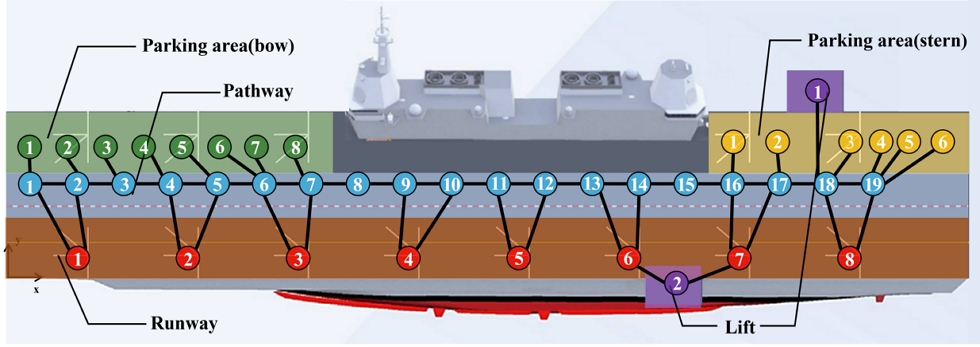

이산 사건 시뮬레이션은 이벤트 기반의 모델링에 있어 강력한 방법론이지만, 연속적인 공간에서의 함재기의 간섭을 고려하기에는 계산적인 시간이 많이 소요된다. 또한 시뮬레이션의 확률적인 특성으로 인해 반복적인 계산은 필수적이고, 이에 따라 계산 시간은 중요한 문제가 될 수 있다. 따라서 이러한 계산적인 제약을 극복하기 위해, 본 연구에서는 항공모함의 갑판을 그래프로 모델링하는 접근 방법을 제안한다. 항공모함의 갑판은 Fig. 1과 같이 여러 주요 지점들로 구분되며, 이 지점들은 갑판 상의 특정 위치를 나타내는 노드(node)로 표현될 수 있으며, 노드들의 집합은 V로 표현한다. 노드 간의 연결은 갑판 위에서의 가능한 이동 경로를 의미하는 엣지(edge)로 모델링되며, 엣지들의 집합은 E로 표현한다. 이로써, 무지향성 그래프 G = (V,E)를 식 (1), (2)와 같이 생성하여 항공모함 갑판상의 공간적 구조를 반영할 수 있다.

| (1) |

| (2) |

| (3) |

| (4) |

이후 각 node들의 연결 관계와 거리를 각각 대칭 행렬인 인접 행렬와 가중치 행렬로 표현한다. 각 행렬은 식 (3), (4)와 같이 정의할 수 있으며, 이때 wi,j는 vi와 vj사이의 거리이다. 실제 시뮬레이션에서는 인접 행렬과 가중치 행렬을 이용해 갑판의 공간에 대한 정보를 사용한다.

Fig. 1에서 항공모함의 갑판은 다섯 개의 구역(주기 구역(선수), 주기 구역(선미), 이동 경로, 활주로, 및 승강기)으로 나뉜다. 일반적으로 무장 및 급유와 같은 활동은 주기 구역에서 이루어지며, 출격 준비된 항공기는 이동 경로를 통해 활주로로 이동하여 이함한다. 또한, 정비가 필요한 항공기는 승강기를 통해 갑판에서 격납고로 내려간다. 각 구역은 목적에 따라 적절한 수의 노드로 표시된다. 노드의 수와 배치는 항공모함과 항공기의 크기와 형태를 고려하여 결정된다. 노드가 많고 밀도가 높은 배치는 갑판 위의 이동을 더 정밀하게 고려할 수 있게 하지만, 계산 복잡성도 증가시킨다.

2.3 Simulation Framework

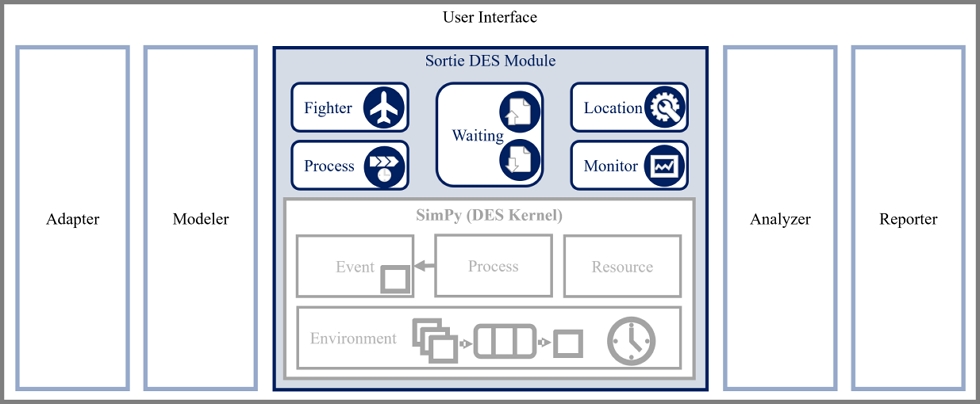

본 연구에서는 Nam et al. (2022)이 제안한 시뮬레이션 프레임워크를 기반으로, SGP에 맞게 커스터마이징 된 프레임워크를 소개하고자 한다. 본 시뮬레이션의 프레임워크는 크게 다섯 가지 주요 구성요소로 이루어져 있으며, 각 component의 역할에 대한 설명은 아래와 같다.

- ① Adapter components: 사용자의 입력, 예를 들어 FlyPro와 SGP 데이터를 시뮬레이션에서 처리할 수 있는 데이터 형태로 변환

- ② Modeler components: Adapter components를 통해 처리된 데이터를 기반으로 Simulation components의 클래스들을 사용하여 SGP를 모델링

- ③ Simulation components: 소티 발생 시뮬레이션을 이루는 주요 클래스들, 예를 들어 Fighter, process, location 등을 구현하는 모듈

- ④ Analyzer component: 시뮬레이션에서 Monitor를 통해 기록된 이벤트 로그 정보로부터 시뮬레이션 결과를 분석

- ⑤ Reporter component: Analyzer에서 분석된 정보를 사용자가 원하는 형태로 가공

①은 사용자 입력을 시뮬레이션 데이터로 변환하고, 이를 ②에서 ③를 사용하여 구현된 모델로 전달하는 과정에서 시작한다. ③은 에서는 모델링된 시뮬레이션을 시간의 흐름에 따라 이벤트를 생성한다. 생성된 이벤트는 DES 엔진 내부의 환경에서 순차적으로 처리되며, 이 과정을 반복하며 모든 이벤트가 처리되면 최종적으로 이벤트 로그가 생성된다. 생성된 이벤트 로그는 ⑤로 전달되어 사용자가 필요로 하는 출력 결과를 생성한다.

3. Modeling

3.1 Input Data

항공모함에서의 SGP 분석을 위한 시뮬레이션 입력 데이터는 작업 시간 및 공간 정보를 포함하는 SGP, 비행 일정에 해당하는 FlyPro, 그리고 항공모함의 레이아웃 정보로 크게 세 가지 주요 요소로 구성된다.

1. SGP 프로세스 정보 : Fig. 3에 구성된 SGP는 각 단계별로 다양한 세부 프로세스를 포함한다. 이는 임무의 종류별로 다양하게 설정될 수 있으며, 필요에 따라 프로세스를 추가하거나 제거하여 다양한 SGP 시나리오를 실험할 수 있다. 각 프로세스는 수행되어야 할 서비스 시간의 분포와 수행될 수 있는 장소에 대한 정보를 포함한다.

2. FlyPro 정보 : FlyPro는 각 임무가 요구하는 함재기의 종류, 편대 구성 대수, 임무의 시작 및 수행 시간, 필요한 SGP의 종류 등의 정보를 포함한다. 또한, 임무의 지연시간이 일정 기간을 초과할 경우 임무를 취소하는 운용 정책을 포함하여, 임무 취소 기준 또한 명시된다.

3. 항공모함 레이아웃 정보 : 항공모함의 레이아웃은 2장에서 소개된 그래프 모델링을 통해 구현된다. 각 노드 사이의 연결 관계는 인접 행렬로, 각 거리 정보는 가중치 행렬로 표현된다. 이 두 행렬을 활용하여 노드 간 최단 경로 행렬 및 해당 경로의 이동 거리 행렬을 생성하며, 이는 함재기의 노드 간 이동에 참조된다.

3.2 Simulation Components

Nam et al. (2022)은 물류/생산 시스템을 크게 part, process, source, sink, resource, monitor의 6가지 클래스로 나누어 구현하였다. 이를 기반으로 항공모함의 SGP를 분석하기 위해 특화된 5가지 클래스(fighter, process, waiting, location, monitor)로 구조를 재구성하였다. 항공모함에서의 SGP는 각 단계에서 요구되는 제약 조건과 프로세스의 복잡성을 반영하여 각 클래스의 구현과 상호작용을 정의한다.

Fighter 클래스는 함재기의 모델링을 담당하는 클래스로, 함재기의 ID, 기종, 현재위치, 임무 계획, 누적 비행 횟수 등의 상태정보를 포함한다. 해당 객체가 여러 프로세스를 거치며 ‘가용’, ‘비가용’, ‘작업 중’의 상태로 변화를 반복하며, 이는 시뮬레이션의 동적 행위를 구현하는 데 중요한 역할을 한다.

Process 클래스는 모델 내의 개별 프로세스를 구현하고, 작업 시간의 흐름을 관리하는 역할을 수행한다. 이 클래스는 SimPy의 timeout 이벤트를 활용하여 작업으로 인한 시간 지연을 시뮬레이션하며, SimPy의 store 기능을 사용하여 함재기의 이동을 처리한다. 프로세스에서의 작업을 완료한 함재기는 다음 프로세스로 넘어가기 전에 현재 위치와 다음 프로세스의 진행 가능한 위치를 비교한다. 만약 함재기가 현재 위치에서 바로 다음 프로세스를 진행할 수 있다면 즉시 진행하고, 그렇지 않을 경우 함재기를 진행 가능한 위치로 이동시킨다.

이동을 위해 최단 경로 행렬과 이동 거리 행렬을 참조하여, 함재기가 이동해야 하는 경로를 계획하고 점유한다. 함재기는 이동 경로를 먼저 점유하고, 필요한 이동 시간만큼 시간 지연을 발생시킨 후에 경로 점유를 해제하는 과정을 반복한다. 함재기의 이동 방식에는 두 가지가 있는데, 하나는 시동이 꺼진 상태에서 트랙터를 사용하는 ‘cold move’이고, 다른 하나는 시동을 켠 상태에서 함재기가 자력으로 움직이는 ‘hot move’이다. 이동 시 각 방식에 따른 속도 차이를 고려하여 이동 시간을 계산한다. 이러한 상세한 이동 관리는 함재기가 효율적으로 다음 프로세스 위치에 도달할 수 있도록 보장하며, 또한 함재기 간의 이동 간섭을 고려할 수 있도록 해준다.

본 연구에서는 항공 모함의 복잡한 운영 환경과 다양한 제약 조건을 반영하기 위해 기존의 process 클래스를 상속받아 특수한 조건을 충족하는 별도의 클래스를 구현하였다. 이러한 접근은 항공모함의 항공모함의 특정 운영 상황, 특히 이함과 착함 과정에서 요구되는 조건을 처리할 수 있도록 한다. 예를 들어, 이함을 시작하기 전에는 모든 함재기가 준비 상태에 있어야 하며, 활주로가 완전히 비워진 상태여야 한다. 또한 착함 후에는 함재기의 이륙 횟수를 업데이트하고, 정비가 필요한지 등 함재기의 상태에 대해 점검한다. 이와 같은 복잡한 조건은 단순한 시간 지연으로 처리할 수 없기 때문에, 기존의 process 클래스를 상속받아 내부의 로직을 직접 변경하여 구현하였다.

항공모함에서의 SGP는 일반적인 물류/생산 시스템과 다르게, 함재기가 생성되거나 소멸되지 않고 일정 수의 함재기가 반복적으로 임무를 수행하는 closed system으로 운영된다. 이에 따라 source와 sink의 역할을 통합한 waiting 클래스를 구현하였다. Waiting 클래스에서는 비행 일정을 관리하며, 임무 준비 시간이 도래하면 항공모함의 갑판 상에 있는 가용한 함재기에 적절한 SGP를 할당한다. 할당된 SGP를 모두 완료한 함재기는 다시 waiting 클래스로 복귀하여 가용한 상태로 대기하게 된다.

Location 클래스는 Fig. 2에 설명된 바와 같이 무지향성 그래프 형태로 모델링된 항공모함의 레이아웃을 관리한다. 이러한 모델링 방식은 항공모함 갑판의 공간적 제약을 효과적으로 구현하도록 한다. 그래프의 각 노드는 특정 공간 자원으로 활용되며, 함재기가 이 노드를 물리적으로 점유하는 방식으로 갑판의 공간을 관리한다. 항공모함 운영의 복잡성을 반영하기 위해, 이동 경로와 활주로가 모두 비어있어야 함재기가 이동할 수 있다는 조건, 활주로의 사용으로부터 일정 시간 내외에는 좌현의 승강기를 사용할 수 없도록 하는 조건 등 항공모함의 운영 관점에서의 공간 점유도 반영할 수 있도록 구현하였다. 또한 이함과 착함을 하는 함재기의 활주로 점유에 관한 우선순위는 중요한 역할을 한다. 이함이 착함에 비해 활주로 점유에 대한 우선순위가 높도록 설정하였으며, 이는 갑판을 가능한 한 비워두어야 하는 항공모함의 운영 원칙을 반영한다. 이와 같은 설정은 효율적인 이동과 작전 수행을 가능하게 하며, 갑판 상의 혼잡을 최소화 하여 운영의 안정성과 효율성을 높일 수 있다. 이러한 다양한 공간적 제약과 우선순위 규칙은 항공모함의 작전 황경을 정밀하게 모사하는데 필수적이다.

Monitor 클래스는 시뮬레이션 동안 발생하는 모든 이벤트를 효과적으로 기록하고 관리하는 역할을 수행한다. 시뮬레이션이 종료된 후, 이 클래스는 축적된 데이터를 로그 형식으로 정리하여 출력한다. 이벤트 로그는 각 이벤트의 시작과 종료 시간, 관련된 함재기의 정보, 그리고 이벤트가 발생한 위치 등에 대한 상세한 정보를 포함한다. 이를 통해 사용자는 시뮬레이션에서 발생한 모든 주요 활동을 추적하고 분석할 수 있다.

4. 시뮬레이션 결과

4.1 문제 정의

함재기의 소티 성공률에는 여러 요인들이 영향을 미친다. 이러한 요인으로는 함재기 대수, 항공모함의 레이아웃, 각 프로세스의 서비스 시간, 그리고 FlyPro의 긴밀성 등이 포함된다. 본 연구에서는 특히 함재기의 대수와 항공모함의 레이아웃이 소티 성공률(SRS: Success Rate of Sortie)에 미치는 영향을 분석하기 위해 다양한 시나리오를 설정하고 실험을 진행하였다. 실험의 조건은 Table 1에 나열되어 있으며, 이 표는 항공모함의 레이아웃 변화와 함재기 대수 변화를 나타낸다. 모든 실험 시나리오에서는 Search and Rescue (SAR) 헬리콥터는 하나가 존재한다고 가정하였다.

본 연구에서 사용된 SGP는 Table 2에 기술되어 있으며, SAR를 제외한 모든 함재기에 동일한 SGP가 적용되었다. 함재기가 SGP를 수행하며 격납고로 이동해야 하는 상황은 두 가지로 가정하였다. 첫 번째는 임무 수행 후 갑판에 착함한 함재기가 주기 공간이 부족할 때로, 이 경우 함재기는 활주로상의 정해진 임시 위치로 이동하여 무장 해제 작업을 마친 후 격납고로 내려가게 된다. 두 번째 상황은 함재기가 계획된 정비가 필요할 때로, 본 실험에서는 2회의 소티 후에 수행되어야 한다고 가정하였다. 이 경우에도 함재기는 무장 해제 작업을 완료한 후에 격납고로 이동하도록 가정하였다. 본 연구에서는 계획되지 않은 함재기 고장과 같은 비계획 정비는 고려하지 않았다.

이러한 SGP 구조를 바탕으로, 2일 동안의 비행 계획에 해당하는 FlyPro를 실험에 사용하였다. 모든 임무는 60분의 수행 시간을 필요로 하며, 각 임무는 4대의 함재기로 구성된 편대로 진행된다. 임무 간격은 100분으로 설정하여 하루에 총 8번의 임무가 이루어지도록 하였고, SAR 임무도 이와 유사하게 하루 8번, 각 70분의 수행시간을 필요로 하는 임무가 100분 간격으로 진행되도록 설정하였다. 본 연구에서 SRS를 계산할 때는 SAR 함재기는 제외하였으며, 본 연구에서는 소티 성공의 기준을 20분으로 두어 모든 함재기가 계획 소티 시간보다 20분 이내에 이함이 완료됐으면 성공한 것으로 보았다. SRS는 시뮬레이션 결과와 FlyPro를 통해 식 (5)와 같이 계산할 수 있다.

| (5) |

또한 두 번째 실험으로 SGP의 각 요소가 SRS에 미치는 여향을 검토하기 위해 SRS에 영향을 줄 것으로 보이는 프로세스의 시간을 각각 줄여 같은 과정을 반복해 보았다. 본 연구에서는 엔진 시동을 위한 일련의 과정을 의미하는 ‘start process’, 함재기의 급유를 위한 일련의 과정을 의미하는 ‘refueling’, 무장 해제에 해당하는 ‘weapon unloading’을 대상으로 실험을 진행하였다. 각 프로세스의 시간을 Table 2에서 각각 80%의 값이 되도록 조정을 하여 총 3번의 실험을 진행하였다.

4.2 시뮬레이션 결과

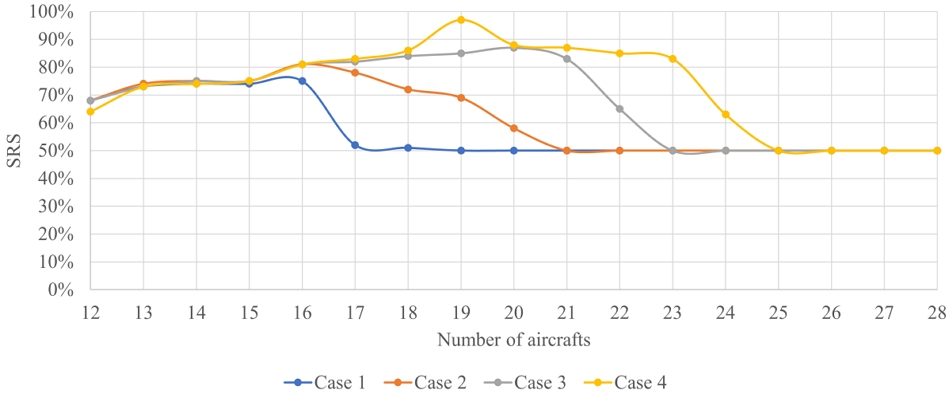

Fig. 3과 Table 3, 4, 5, 6에서 제시하는 값들은 각 case에 대하여 수행된 1000회의 시뮬레이션 평균이다. 본 시뮬레이션은 11th Gen Intel® Core i7- 11700 CPU, RAM 16GB에서 진행되어 하나의 case를 1000번 실행하는데 약 247초 소요된다. 이는 1번당 약 0.247초로 적절한 비행 작전 계획을 세우기 위해서 시뮬레이션해야 하는 군의 입장과 여러 설계에 대해서 test 해봐야 하는 설계자의 입장에서 모두 충분히 수용 가능한 시간이다.

Fig. 3의 결과에서 임무에 투입될 수 있는 함재기의 수가 증가함에 따라 초기에는 SRS가 증가하지만, 일정 수준에 도달한 이후에는 함재기의 추가적인 증가가 소티 생성에 부정적인 영향을 미치면서 소티 성공률이 감소하기 시작한다. 이러한 감소는 항공모함의 크기에 비해 배치된 함재기가 너무 많을 때, 함재기 간의 경로에서 발생하는 간섭 때문으로 해석할 수 있다. 또한 모든 경우에 대해서 SRS는 50%로 수렴을 하게 되는데, 이는 임무가 취소에 의한 것으로 해석할 수 있다. 임무가 취소되면 다음 임무까지 여유가 생기기 때문에, 취소된 다음 임무는 성공 확률이 높아지게 되고, 이에 따라 2번 중 1번의 임무는 성공하게 되는 것이다.

또한 주어진 결과는 항공모함의 설계에 도움을 줄 수 있다. 예를 들어, 항공모함의 설계자가 80% 이상의 소티 성공률을 목표로 한다면, 적어도 case 2 이상의 크기를 갖는 항공모함을 설계해야 할 것이다. 또한 항공모함에 배치되는 함재기의 수는 Table 3의 결과에서 색깔로 표시된 범위 내에서 선택되어야 할 것이다.

Table 4, 5, 6의 결과는 각각 ‘start process’, ‘refueling’, ‘weapon unloading’의 작업 시간을 80%로 줄였을 때의 시뮬레이션 결과이다. 각 결과는 초기에 증가하여 정점에 이르렀다가 다시 감소하는 유사한 추세를 따랐다. 그러나, 이전 예와 같이 설계자가 80% 이상의 성공률을 원한다고 가정할 때, 이 기준을 충족하는 사례의 순서는 ‘weapon unloading’, ‘refueling’, ‘start process’ 그리고 basic의 순서이다. 이로부터 무장 해제에 소요되는 시간이 SGR에 가장 큰 영향을 미치는 것으로 추론할 수 있다. 따라서 무장 해제에 가장 많은 자원을 할당하는 것이 효율적이라고 볼 수 있다.

5. 결 론

본 연구에서는 SimPy 패키지를 기반으로 한 항공모함 SGP 분석을 위한 이산 사건 시뮬레이션 프레임워크를 제시하였다. 제시된 프레임워크를 이용하여 구현한 시뮬레이션을 통해 항공모함의 크기, 함재기의 대수 등을 변경해가며 다양한 경우에 대한 실험을 진행하고 그 결과를 분석해보았다. 지상의 항공기지에 비해 다양한 제약을 가지고 있는 항공모함을 효과적으로 모델링하기 위해서는 커스터마이징이 자유로운 오픈 소스 패키지의 사용이 중요하다. 이러한 점에서 본 프레임워크는 오픈소스 DES 패키지를 사용하였기 때문에, 상용 DES 프로그램에 비해 항공모함 모델링에 더욱 유용하다. 또한, 항공모함의 레이아웃을 입력 데이터로 받아 시뮬레이션의 정량적 결과를 바탕으로 설계자가 보다 적합한 레이아웃을 설계할 수 있도록 도움을 준다. 마찬가지로, SGP와 FlyPro를 입력 데이터로 사용하여 비행 계획 및 항공모함의 운영 정책에 대한 다양한 실험을 수행할 수 있으며, 이는 실제 항공모함의 운영자에게 유용한 통찰력을 제공한다.

본 연구에서는 항공모함의 핵심 성능지표인 SGR을 산출하기 위해 SGP의 기본 개념을 이해하고, SGR 영향인자를 분석하고 시뮬레이션에 적용할 SGP를 수립하였다. 함재기, 조종사, 항공모함의 관점에서 SGR에 영향을 미치는 항목들을 식별하여 시뮬레이션에 반영할 수 있는 항목들을 설정하였다.

그러나, 본 연구에서는 아직 Fig. 2에서 제시한 Report 모듈의 구현은 부족한 부분이 있다. 추후 연구로 Reporter 모듈이 개선된다면, 각 SGP의 항목별로 좀 더 세밀한 분석을 진행하여 SGP의 각 항목이 SGR에 어떠한 영향을 미치는지 도출해낼 수 있을 것이다. 또한 실제로 어떠한 이유로 소티의 지연이 일어나는지 확인하기 위해서는 이벤트로그를 가시화하여 갑판 상에서 어떤 일들이 일어나는지 직관적으로 이해할 수 있어야 한다. 따라서 Reporter 모듈에 가시화 기능이 추가로 구현된다면 소티 발생 실패에 대한 구체적인 원인을 분석해볼 수 있고, SGP에 대한 더 심도 깊은 이해가 가능해질 것이다. 이로 인해 항공모함의 설계 및 운영 개선에 크게 기여할 수 있을 것으로 기대한다.

Acknowledgments

It is noted that this paper is a revised edition based on the proceedings of SNAK 2024 in Jeju.

이 논문은 국방신속획득기술연구원 선도형 핵심기술 과제(과제명: 소티 생성률 산출 기술, 계약번호: UC20003D)와 한국기계연구원 기본사업(과제명: 차세대 특수선박의 전주기 안전 강화를 위한 디지털 전환 핵심 기술, NK250B), 그리고 서울대학교 해양시스템공학연구소(과제명: 자체 개발 이산 사건 시뮬레이션 방법에 의한 소티 생성률 산출 기술 개발 및 검증, 0457-20200035) 및 (재) 서울대공대교육연구재단의 재정적 지원을 받았으며,지원에 감사를 드립니다.

References

- Aykiri, B. 2016. Simulation of modeling sortie generation process in TURAF. MSc. thesis, Department of Operational Sciences, Air University, https://scholar.afit.edu/etd/353, , [Accessed 26 July 2024].

- Bingol, G. 2016. Simulation of aircraft sortie generataion under an autonomic logistics system. MSc. thesis, Department of Operational Sciences, Air University, https://scholar.afit.edu/etd/498, , [Accessed 26 July 2024].

-

Boyle, E. 1990. LCOM explained. https://apps.dtic.mil/sti/citations/ADA224497, , [Accessed 26 July 2024].

[https://doi.org/10.21236/ADA224497]

-

Dietz, D.C. and Jenkins, R.C., 1997. Analysis of aircraft sortie generation with the use of a fork‐join queueing network model. Naval Research Logistics (NRL), 44(2), 153-164.

[https://doi.org/10.1002/(SICI)1520-6750(199703)44:2<153::AID-NAV1>3.0.CO;2-8]

- Faas, P.D. 2003. Simulation of autonomic logistics system (ALS) sortie generation. MSc. thesis, Department of Operational Sciences, Air University, https://scholar.afit.edu/etd/4304/, , [Accessed 26 July 2024].

- Hackman, D.V. and Dietz, D.C., 1997. Analytical modeling of aircraft sortie generation with concurrent maintenance and general service times. Military Operations Research, 61-75.

-

Harris, J.W. 2002. “The sortie generation rate model”. In Proceedings of the Winter Simulation Conference, December , San Diego, CA, USA, 864-868.

[https://doi.org/10.1109/WSC.2002.1172972]

-

Jeong, Y.-K., Lee, P. and Woo, J.H., 2018. Shipyard block logistics simulation using process-centric discrete event simulation method. Journal of Ship Production and Design, 34(02), pp.168-179.

[https://doi.org/10.5957/JSPD.170006]

-

Lim, H., Lee, Y., Kim, B. and Woo, J., 2016. A study on the erection process modeling and simulation considering variability. Journal of the Society of Naval Architects of Korea, 53(2), pp.101-107.

[https://doi.org/10.3744/SNAK.2016.53.2.101]

-

Nam, S.-H., Oh, S.-H., Yoon, H.-C., Cho, Y.-I., Cho, K.-Y., Kwak, D.-H. and Woo, J.H., 2022. Development of des application for factory material flow simulation with simpy. 2022 Winter Simulation Conference (WSC).

[https://doi.org/10.1109/WSC57314.2022.10015508]

-

Shin, J.G., Lee, K.K., Woo, J.H., Kim, W.D., Lee, J.H., Kim, S.H., Park, J.Y. and Yim, H., 2004. A modeling and simulation of production process in subassembly lines at a shipyard. Journal of ship production, 20(02), pp.79-83.

[https://doi.org/10.5957/jsp.2004.20.2.79]

-

Song, Y.-J., Lee, D.-K., Choe, S.-W., Woo, J.-H. and Shin, J.-G., 2009. A simulation-based capacity analysis of a block-assembly process in ship production planning. Journal of the Society of Naval Architects of Korea, 46(1), 78-86.

[https://doi.org/10.3744/SNAK.2009.46.1.078]

-

Woo, J. H., Kim, Y., Jeong, Y.-K. and Shin, J.-G., 2017. A research on simulation framework for the advancement of supplying management competency. Journal of Ship Production and Design, 33(01), pp.60-79.

[https://doi.org/10.5957/jspd.2017.33.1.60]

-

Woo, J.H., Song, Y.J., Kang, Y.W. and Shin, J.G., 2010. Development of the decision-making system for the ship block logistics based on the simulation. Journal of Ship Production and Design, 26(04), pp.290-300.

[https://doi.org/10.5957/jspd.2010.26.4.290]