가성소다(NaOH) 용액을 이용한 선상 이산화탄소 포집 장치의 선박 검증시험

; Min woo Lee1 ; Won Kyeong Son1 ; Jae Yeoul Jeong1 ; Tae-Hong Kim1 ; Byung-Tak NAM2 ; Jae-Ik Kim2

; Min woo Lee1 ; Won Kyeong Son1 ; Jae Yeoul Jeong1 ; Tae-Hong Kim1 ; Byung-Tak NAM2 ; Jae-Ik Kim2

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Hi Air Korea and Hanwha ocean are currently developing an Onboard Carbon dioxide Capture System (OCCS) to absorb CO2 emitted from ship's engine using a sodium hydroxide(NaOH) solution, and converting the resulting salt into a solid form through a chemical reaction with calcium oxide (CaO). The system process involves the following steps; 1)The reaction of CO2 gas absorption in water, 2)The reaction between carbonic acid (H2CO3) and NaOH solution to produce carbonate or bicarbonate, and 3)The reaction between carbonate or bicarbonate and CaO to form calcium carbonate (CaCO3). And ultimately, the solid material, CaCO3, is separated and discharged using a separator. The OCCS has been installed on an ship and the test results have confirmed significant reduction effects of CO2 in the ship's exhaust gas. A portion of the exhaust gas emitted from the engine was transferred to the OCCS using a blower. The flow rate of the transferred gas ranged from 800 to 1384 ㎥/hr, and the CO2 concentration in the exhaust gas was 5.1 vol% for VLSFO, 3.7 vol% for LNG and a 12 wt% NaOH solution was used. The results showed a CO2 capture efficiency of approximately 42.5 to 64.1 vol% and the CO2 capture rate approximately 48.4 to 52.2kg/hr. Additionally, to assess the impact of the discharged CaCO3on the marine ecosystem, we conducted “marine ecotoxicity test” and performed Computational Fluid Dynamics (CFD) analysis to evaluate the dispersion and dilution of the discharged effluent.

Keywords:

Onboard Carbon dioxide Capture System(OCCS), Carbonic Acid(H2CO3), Calcium Oxide(CaO), Calcium Carbonate(CaCO3), Sodium hydroxide(NaOH)키워드:

선상 이산화탄소 포집장치, 탄산, 산화칼슘, 탄산칼슘, 가성소다1. 서 론

IMO MEPC. 72 (2018)에서 승인된 로드맵에 따라 선박의 온실가스(Greenhouse Gas, GHG) 배출 감축에 대한 국제해사기구(IMO)의 전략이 수립되었으며, 후속 프로그램들이 점차적으로 준비되고 있다. MEPC. 80 (2023)에서 변경된 온실가스 감축 추진 전략에 따르면, 선박에서 배출되는 탄소집약도를 2030년까지, 2008년 대비 40% 감축, 온실가스는 2050년까지 감축목표를 “NET ZERO”로 설정하였으며 이를 이행하기 위한 해운해사분야에 강력한 규제가 시작될 예정이다. 그러나 현존하는 에너지효율기술로는 선박 온실가스 감축목표를 달성하기 어려울 것으로 예상되며, 새롭게 선박에 적용되는 대체연료의 신속한 개발이 없으면 감축목표달성은 현실적으로 불가능 할 것으로 판단되고 있다. 따라서 온실가스 저감 목표달성 및 해양오염방지협약의 기준을 만족시키기 위해서 단기 감축방안 및 중·장기 감축 방안에 대한 대응조치 마련을 위한 계획을 수립할 필요가 있다 (International Maritime Organization (IMO), 2023; Lee et al. (2016)).

온실가스 저감에 대한 현실적인 대응 방안의 일환으로 선박 배기가스에 포함된 이산화탄소(CO2)를 포집하여 저장하는 기술이 매우 유용할 것으로 예상되고 있으며, 이러한 추세에 대응하여, 온실가스 감축을 위한 선박용 이산화탄소 포집 장치(OCCS, Onboard Carbon dioxide Capture System) 개발 또한 여러 분야에서 다양한 형태로 연구가 진행되고 있다 (National Energy Technology Laboratory (NETL), 2015).

CO2 포집 기술 중, 연소 후 포집(Post-combustion Capture and Storage. PCCS) 기술은 대규모 CO2 배출원에서 주로 사용할 수 있는 기술로, 대규모 처리를 위한 상용화 단계에 가장 근접해 있다고 평가되고 있다. 특히, 액상 아민계 흡수제를 이용한 포집방법은 대량의 CO2 가스를 처리할 수 있고 여러 형태의 응용이 가능하다는 등, 많은 장점으로 인해 활발한 기술 개발이 이루어지고 있다. 현재 활발하게 연구되고 있는 아민계의 대표적인 CO2 포집기술은 모노에탄올아민(Monoethanolamine, MEA)을 활용하여 습식포집(wet scrubbing) 방식으로 CO2를 탄산염(Carbamate, -CO3) 형태로 포집하고, 100~140℃에서 재생하는 기술이다(Huertas et al. (2015); Nam et al. (2016); Woo et al.(2012)). 이 방법은 공정에 쉽게 적용할 수 있는 장점이 있으나, 용매의 회수와 배기가스 중의 잔류 산소로 인한 산화 및 부식, 불순물(SO2, NOx 등)로 인한 용매의 화학적 분해 및 열화로 인한 효율 저하의 문제점을 가지고 있다 (Yoo et al. (2012)). 이러한 단점들을 보완하기 위하여, 디에탄올아민(Diethanolamine, DEA)을 포함한 2차 또는 3차 아민을 공정에 적용하고 있으며, 효율 향상에 대한 연구도 진행되고 있다 (Hu et al.(2013); Liu et al. (2017)). 특히 포집 효율을 높이기 위하여 실제 공정 적용에서는 일차 및 2차 아민을 혼합하거나 (Korea Institute of Energy Research (KIER) (2021)), 무기화합물인 탄산칼륨(Potassium carbonate, K2CO3) 또는 중탄산칼륨(Potassium bicarbonate, KHCO3)을 혼합 (KIER (2012))하여 사용하여, 흡수효율을 높이고, 열화 및 산화에 의한 효율 저감을 극복하려는 연구들이 진행되고 있다. 그러나 용매 재생에 다량의 에너지가 소모되는 단점과 CO2 포집, 탈착 그리고 액화 공정에 필요한 장비의 크기가 제한적인 공간을 운용해야만 하는 선박에 적용하기에는 극복해야만 하는 어려움이 남아있다.

아민계를 사용하는 습식 CO2 포집 기술과 비교하여 장치의 구성이 간단하고, 설치 공간이 비교적 유동적인 건식 포집기술 또한 오랜 기간 개발되고 있으며, 일부 기술은 상용화하여 운용되고 있다. 건식포집의 대표적인 칼슘루핑(Calcium Looping, CaL) 공정은 흡수제로 사용된 산화칼슘(Calcium oxide, CaO)이 이산화탄소를 흡수하여 탄산칼슘(CaCO3)을 형성하고, 고온에서 이산화탄소를 탈착시켜 회수하는 기술이다. 특히 이 방식의 기술은 화석 연료 기반의 발전소에서 배출되는 고온의 이산화탄소를 별도의 냉각 및 압축 과정 없이도 직접 포집할 수 있기에 비용 및 에너지 효율이 높다는 장점이 있다. 그러나 칼슘루핑 기술의 공정 효율은 산화칼슘 기반 흡착제의 이산화탄소 포집 능력에 의존하고, 고온 탄산화(Carbonation, 약 600~700℃)에서 CO2를 흡착하고, 더 높은 온도에서 하소(Calcination, 약 900~950℃)하여 CO2를 탈착하여 회수하는 기술로 고온 처리장치를 구성하는 장비들의 소재 선정 및 고온 운전에 대한 안전성을 위한 정밀제어 기술이 필요하다 (Arcenegui-Troya et al. (2021); Criado et al (2018); Florin et al. (2011)). 건식 포집기술의 어려움을 극복하기 위한 연구로 유동층을 활용한 흡수 및 탈착 공정 적용 (Blamey et al. (2010)) 등 효율을 증대하는 연구들도 진행되고 있다. 그러나 이러한 건식 포집기술 또한 선박에서 사용하기 위해서는 저가인 고온용 소재 개발 및 고온 고압 장치 운전에 대한 안전성 등에 대한 우려가 있다.

건식 CO2 포집공정의 고온 안정성에 대한 문제 그리고 아민계 흡수제로 사용하는 습식 포집장치의 설치 공간 부족 등의 단점을 해결하기 위한 선박용 CO2 포집기술로 1가 혹은 2가 알칼리 용액을 사용하는 습식 포집기술에 대한 연구도 진행되고 있다. 산화칼슘(CaO)을 물과 혼합하여 2가 알칼리 수산화칼슘(Calcium Hydroxide, Ca(OH)2))으로 전환시킨 슬러지 용액에 CO2를 접촉하게 하여 탄산칼슘(Calcium carbonate, CaCO3)을 제조 (Han et al. (2011); Vance et al. (2015))하는 광물탄산화 반응 그리고 CO2의 흡수 반응성이 매우 우수한 가성소다(Sodium hydroxide, NaOH) (Yoo et al. (2013)) 또는 수산화칼륨(Potassium hydroxide, KOH) (Kim et al. (2015); Yoo et al. (2012)) 등 1가 알칼리 용액을 흡수탑에서 배기가스 중 CO2 성분과 반응시킴으로, 중탄산염 또는 탄산염으로 변환하여 CO2를 포집하는 여러 기술들이 개발되고 있다. 그러나 용해도가 매우 낮은 수산화칼슘을 사용하는 방법은 수산화칼슘과 물로 구성된 슬러지 혼합물의 이송 문제, 불균일한 농도 분포 및 수산화칼슘 입자 크기에 의존하는 흡수 반응성 그리고 입자 표면에서 발생하는 반응으로 인한 느린 반응속도 등의 원인으로 흡수탑의 규모가 커지는 문제점이 발생하여 대용량 포집에 어려움이 있다. 그리고 1가 알칼리 용액과 반응하여 형성된 탄산염들은 물에 대한 용해도가 커서 고형입자로 분리하기 위하여 수분을 증발시키는데 많은 에너지와 비용을 소모할 수 있다 (Shim et al. (2016)).

따라서 본 논문은 선박의 부족한 설치 공간, 한정된 에너지 그리고 우수한 안정성의 필요 등 극복해야만 하는 여러 난제들을 내포하고 있는 선박의 배기가스에서 CO2를 포집하기 위한 기술 개발에 관한 것이다. 상세하게는 알칼리 화합물 중 범용적이고 CO2 흡수효율이 매우 우수한 가성소다 용액으로 선박 배기가스에서 배출하는 CO2를 흡수하고, 흡수반응 결과로 변환된 화합물(NaHCO3 및 Na2CO3)과 산화칼슘을 혼합하여 2차 반응-즉, 재배열반응(Metathesis Reaction)을 유도하여 물에 대한 용해도가 매우 낮고, 더욱 안정화된 고형입자 물질(CaCO3)로 전화하여 고-액분리장치로 용이하게 분리하고, 흡수용액은 회수하여 재사용하는 기술에 대한 연구 결과이다. CO2를 포집하여 생성된 고형물 탄산칼슘(CaCO3)은 선상에 보관한 후 육상에서 재사용하거나, 희석시켜 해양에 배출하는 두 방향의 공정을 검토하고 있다. 현재까지 CaCO3을 해양에 배출하는 것에 대한 확실한 규제는 없으나, 선박 내에서 발생하는 화학물질에 대한 해양 배출은 국제해사기구(IMO)의 승인이 필요할 것으로 판단된다. 이러한 문제를 해결하기 위한 방편으로 탄산칼슘의 해양 배출이 해양생태계 안전성에 미치는 영향을 평가하기 위한 해양생태독성시험 또한 수행하고 있다.

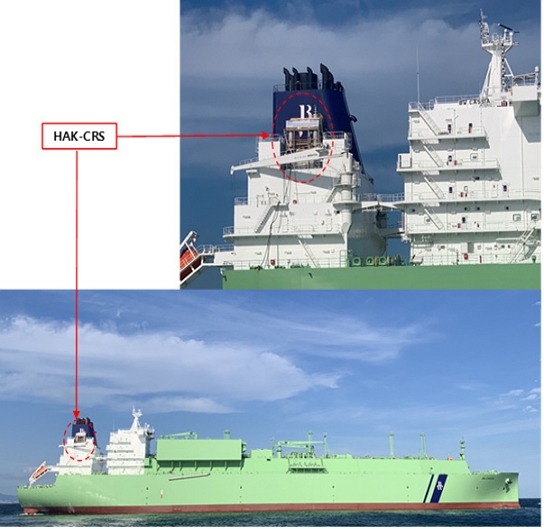

하이에어코리아(주)(HAK, HI AIR KOREA)는 한화오션(구 DSME. 대우조선해양주식회사)과 공동으로 개발 중인 이산화탄소 포집 및 처리 장치를 한화오션에서 건조한 선박(Hull No.2510, BW CASSIA 174K LNGC)에 설치하여 실증시험을 수행(2022년 8월 13일 ~ 8월 28일)하였으며, 선상 검증시험(onboard verification test) 결과, 개발하고 있는 이산화탄소 포집방안이 실제 선박에서도 매우 효과적일 수 있다는 것을 확인하였다. 또한, 시운전 중 발생한 문제점들을 수정/보완하였고, 확보한 다양한 자료들은 추후 장치운전 중 발생 가능한 위험성을 예측하여 장치의 성능을 향상시키고, Scale-Up을 위한 설계에 활용하고 있다.

2. 선상 성능 실증시험

2.1 이론적 배경

선박 배기가스에서 이산화탄소 포집 장치로 개발 중인, HAK-CRS(HI AIR KOREA, Carbon dioxide Reduction System)는 선박엔진 연소 후 배기가스에 포함된 이산화탄소를

- 1) 알칼리용액을 사용하여 습식 흡수(wet scrubbing) 방법으로 포집하고, 산⁃염기반응을 유도하여 알칼리염을 만들며,

- 2) 생성된 알칼리염과 2가 금속 산화물과 반응하도록 유도하여 이산화탄소를 고형화(solidification) 시키며,

- 3) 고형화된 이산화탄소 화합물을 흡수용액과 분리하여 선외 배출 또는 저장하여 육상에서 재활용하는 것을 목적으로 개발한 장치이다.

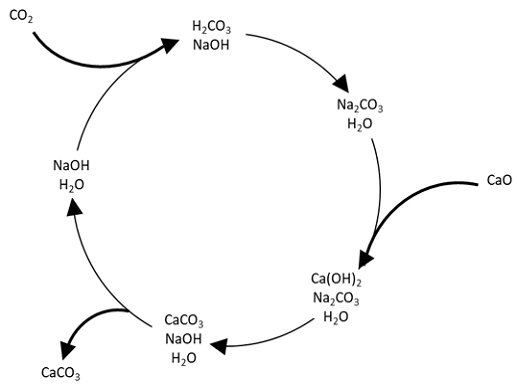

장치 운전 과정에서 발생하는 화학적 반응을 간략하게 정리하여 Fig. 1에 나타내었다. 장치 내부에서 물에 대한 이산화탄소 기체의 흡수반응, 물과 이산화탄소에 의해 생성된 탄산(H2CO3)과 염기성염의 반응으로 탄산염(carbonate) 용액을 생성하는 반응, 그리고 탄산염 용액을 2가염과 반응시켜 탄산염 침전물로 전환하는 반응이 순차적으로 진행되고, 마지막으로 고-액 분리 장치를 활용하여 흡수용액을 분리함으로, 이산화탄소 가스를 고형화 시킬 수 있다.

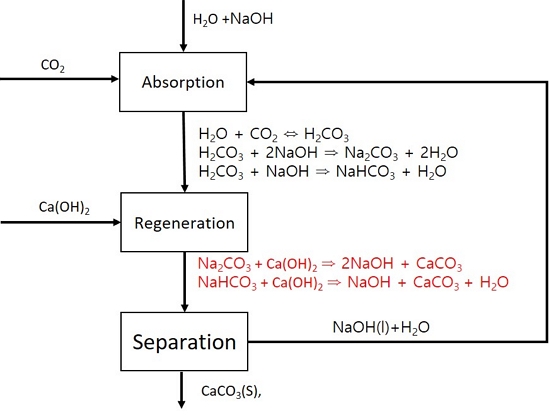

개발 장치의 주요 공정(process)은 4단계로 구분할 수 있으며, 각각의 단계를 보다 상세하게 다음에 설명하였고, Fig. 2에 단계별 화합물의 흐름과 실증시험에 적용한 가성소다(NaOH)와 연관된 화학반응식을 나타내었다.

Absorption Process : 흡수탑(Scrubber) 내부에 염기성 화합물인 가성소다(NaOH)를 순환시켜, 유입된 배기가스의 CO2 성분이 물에 흡수되어 생성된 탄산(Carbonic Acid, H2CO3)을 순환되는 흡수용액과 반응하게 하여 탄산나트륨(Na2CO3) 또는 중탄산나트륨(NaHCO3)을 생산하는 단계

Regeneration Process : 생성된 탄산염에 산화칼슘(CaO)을 첨가하여, 탄산칼슘(CaCO3)형태로 CO2를 고형화 하고, 흡수 용액(NaOH)을 재생하는 단계

Separation Process : 결정화된 탄산칼슘 혼합액을 고-액 분리 장치를 사용하여 분리하여 고형물은 하부로 배출하고, 분리된 흡수 용액은 순환탱크로 이송하여 흡수탑에서 재사용하는 단계

Discharge/Storage Process : 분리 공정에서 하부로 배출된 고형물을 Quenching Process에서 사용/배출되는 해수와 혼합하여 선외 배출하거나, 필요에 따라 육상에서 재활용할 수 있도록 저장탱크로 이송/보관 하는 단계

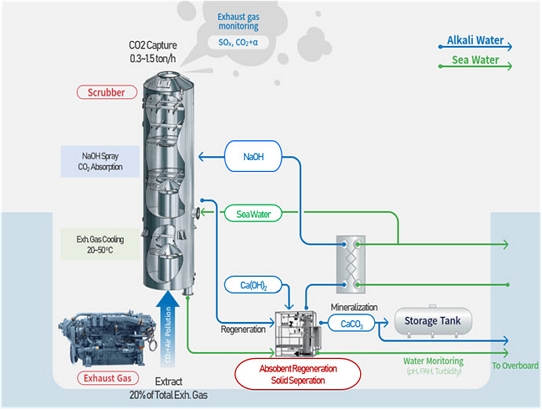

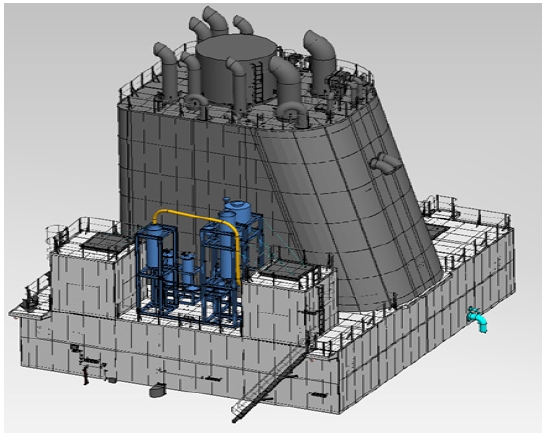

개발 장치는 하이에어코리아(주) 기술연구소의 Lab. Scale 설비에서 반응성을 검증하고, 각 공정별 진행 목표를 설정하고, Bench Scale 설비로 기존 상업화된 장치들을 대상으로 공정 테스트를 진행하여 최적의 장비를 구성하였다. 또한 선정된 장비들의 운전 결과를 바탕으로 Pilot Plant를 설계/제작하여 장치간의 연동성 및 자동화 프로그램을 제작하고, 다양한 조건에서의 운전 결과를 바탕으로 장치의 상업화 가능성을 확인하였다. 선상 실증 시험에 적용된 HAK-CRS-050, 즉 CO2기준 50kg/h를 포집할 수 있는 장비에 대한 계략도를 Fig. 3에 나타내었으며, 이 모델을 운항 중인 선박 환경에 적합하게 설계하여 제작하고, 선박에 설치하여 상업화에 필요한 운전 데이터를 확보하기 위한 실증시험을 수행하였다.

2.2 실증시험 장치 설치

선박용 이산화탄소 포집 장치를 운항중인 선박에 설치하고 실증시험을 수행할 수 있도록 도움을 준 선박(Hull No.2510, BW CASSIA 174K LNGC)의 정보는 아래에 간략하게 나타내었으며, 실증 시험 장치는 Fig. 4와 Fig. 5와 같이 선박 후미 퍼넬(Funnel) 외부 스타보드(Starboard)쪽에 설치하여 시운전을 위한 운항 중인 선박에서 실증 시험을 진행하였다.

<실증시험 장비 설치 선박 정보>

- 1) Ship Type: 174,000CBM LNG Carrier

- 2) Ship Owner: BW Gas

- 3) Class: DNV

- 4) Overall Length: 294.9m

- 5) Design Draft: 12.5m

- 6) Main Engine: 2 sets of MAN B&W 5G70ME-C10.5-GI

2.3 실증시험 장치 사양

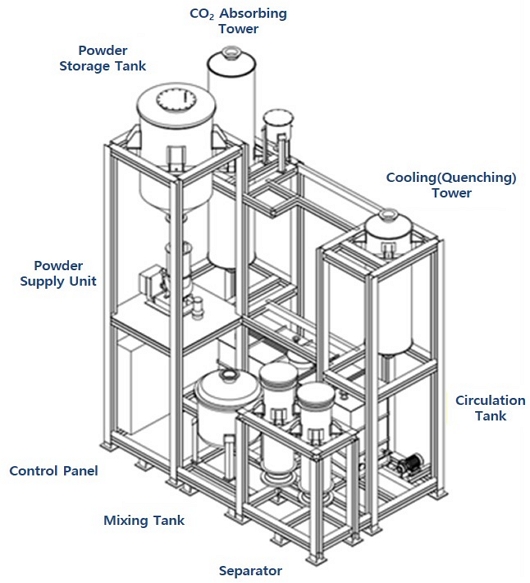

실증시험을 위하여 설치된 선박용 이산화탄소 포집 장치의 구성 요소를 Fig. 6에 나타내었으며, 구성 장비들에 대한 간략한 설명은 다음과 같다.

- - Quenching Tower: 고온 배기가스 냉각 장치

- - CO2 Absorbing Tower: CO2흡수/반응 장치

- - Circulation Tank: 흡수 용액 저장/혼합 장치

- - Mixing Tank: 흡수된 CO2 고형화 장치

- - Powder Tank: 산화칼슘 보관 및 공급 장치

- - Separator: 생성된 CaCO3와 흡수 용액 분리 장치

그리고 선상 실증 실험을 위하여 운항중인 선박에 설치된 이산화탄소 포집장치의 사양은 다음과 같다.

- 1) Exhaust Gas Flow Rate: Max. 1,500 Nm3/hr

- 2) CO2 Capture Capacity: 50 kg/hr

- 3) Specification of Verification Test Skid:

- Quenching Tower: 2,500 mm Height

- Sea Water Pump Capacity: 12 m3/hr

- CO2 Scrubbing Tower: 4,750 mm Height

- Circulation Tank: 2.6 m3

- Circulation Pump Capacity: 10 m3/hr

- Mixing Tank: 0.7 m3

- Separator Capacity: 100 kg/hr

- CaO Storage Tank: 2.0 m3

2.4 실증시험 결과

실증시험 장비를 설치하고 시운전(Sea Trial)을 진행한 선박의 총 배기가스 유량은 40,000Nm3/h로 추산 되었으며, 본 실증시험에서는 선박에서 발생하는 전체 배기가스에서 일정량을 송풍팬(현대선기, TB-200A-S2, Max. 3,000 m3/hr)을 사용하여 CO2 포집 장치로 이송하여 성능 검증에 활용하였다. 송풍팬으로 분기되어 포집 장치로 유입되는 배기가스의 CO2 농도를 측정하고, 포집 장치에서 후단으로 배출되는 배기가스의 CO2 농도를 측정한 수치의 변화와 흡수탑으로 유입되는 배기가스의 유량을 실증장비 성능을 검증하기 위한 기준으로 하였다. 배기가스 유량은 CS INSTRUMENTS GmbH & Co. KG의 VA 500 유량계를 사용하였으며, 배기가스에서 CO2 농도는 NEOMONITORS의 LaserGasTMⅡCompact를 사용하여 실시간 측정하였다. 흡수탑 출구에서의 처리가스에 대한 물성 측정에 어려움이 있어, 흡수탑 내부에서 온도 및 압력변화에 의한 처리가스의 부피 변화를 무시하였고, 배출구의 CO2 농도 측정값을 기준으로 배출 유량을 계산하였다. 또한 CO2 가스의 밀도는 0℃, 1atm 값인, 1.977kg/m3을 35℃, 1atm의 값인 1.748kg/m3으로 환산하여 포집무게 계산에 활용하였다.

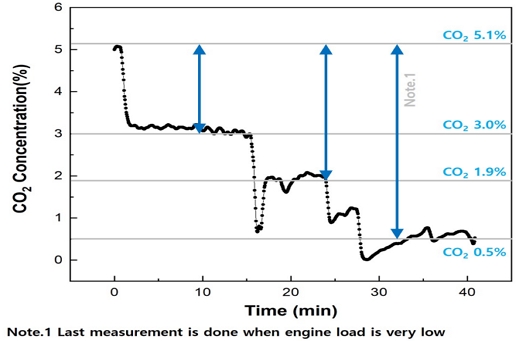

1) VLSFO(Very Low Sulphur Fuel Oil) 연료 사용 시

선박 엔진에 VLSFO 연료를 사용할 경우에 발생하는 배기가스에서 CO2 포집 실증시험을 수행하였다. 흡수 용액은 12 wt% 가성소다 용액을 사용하였으며, 포집 장치로 유입된 배기가스의 유량을 850 m3/hr 그리고 1,384 m3/hr로 조절하면서, 장치로 유입되는 배기가스 유량이 CO2 포집에 미치는 영향을 측정하였다. 장치로 유입된 배기가스의 CO2 농도는 5.1 vol% 이고, 유량이 850 m3/hr일 때, 포집장치 후단에서의 CO2 농도는 1.9 vol%로 측정되었다. 측정된 값으로 계산하면 유입된 유량에서는 배기가스에 포함된 CO2의 64.1 vol% 포집 효율을 나타냈으며, 무게로 환산하면, 최대 48.4kg/hr 포집이 가능하였다. 장치로 유입되는 배기가스의 유량을 1,384m3/hr로 변경하여 시험한 결과, CO2양의 42.5 vol%, 무게로 52.2kg/hr CO2가 포집되는 것을 확인하였다. 배기가스의 유량이 증가하면서 포집되는 CO2의 양은 증가하지만, 유속이 증가하면서 체류 시간이 감소하여, 흡수 용액과의 접촉시간이 줄어들어 CO2 포집 효율(%)은 감소하는 결과를 확인하였다. 선상시험에서 포집 장치로 유입되는 배기가스의 선속도가 설계에 반영된 값보다 작게 운전되어 CO2 포집양이 증가한 것으로 추정된다. 이러한 실증시험 결과를 바탕으로, 최적의 흡수탑(scrubber) 설계 조건을 도출하기 위하여 유입되는 배기가스 유량, 흡수 용액 농도 및 흡수 용액의 유량 그리고 체류시간 등에 대한 상관관계를 추정할 수 있는 추가 시험이 필요하다고 판단된다. VLSFO 연료 사용 배기가스에 대한 실증시험 결과를 Fig. 7에 나타내었다.

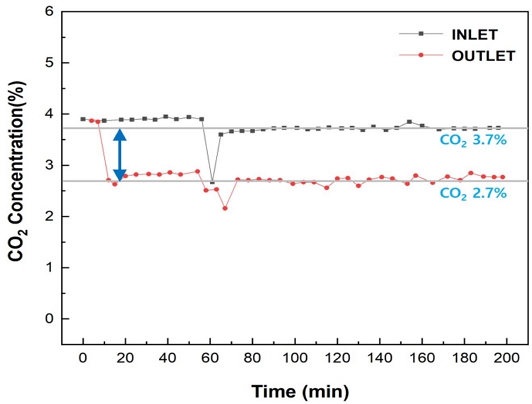

2) LNG(Liquefied Nature Gas) 연료 사용 연속 운전

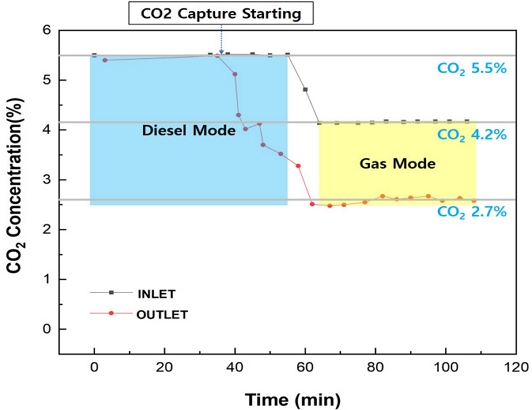

LNG 연료를 사용한 연속운전 실증시험 결과를 Fig. 8에 나타내었다. 개발 중인 OCCS(HAK_CRS)를 활용하여 연속적으로 CO2를 포집할 수 있음을 확인하였으며, 흡수 용액의 재생 공정 도 검증하였다. LNG 연료를 사용하는 경우 배기가스에서 CO2 농도는 초기 불안정화 상태의 운전인 경우 3.8 vol%에서, 엔진이 안정화된 조건에서는 약 3.7 vol%를 유지하는 것을 확인할 수 있었다. 흡수 용액은 12 wt% 가성소다 용액, 유입되는 배기가스의 유량은 800 m3/hr를 유지하였고, 포집 장치에서 배출되는 가스에서의 CO2 농도는 2.7 vol%로 측정되었다. 연속시험 가능성을 검증하였지만, LNG 연료를 사용하여 시운전(sea trial) 중인 선박의 장시간 운전이 불가능한 한계로 12시간 이상의 시험을 수행할 수는 없었다. 따라서 육상에서의 추가 실증시험을 통한 장시간의 연속운전에 대한 검증이 필요하다고 판단되었으며, 이를 위한 실증시험을 준비하고 있다.

3) VLSFO와 LNG의 연료 변경에 따른 CO2포집 성능 안정성

연료유가 VLSFO에서 LNG로 변경하는 조건에서 OCCS의 정상 작동 검증 시험을 수행하였다. 검증 시험 결과를 다음의 Fig. 9에 나타내었다. 흡수용액은 12 wt% 가성소다 용액을 사용하였으며, 유입되는 배기가스의 유량은 800 m3/hr 로 고정하였고, 선박 시운전 상태에서의 안전 문제로 포집장치를 장시간 운전할 수 없었으며, LNG로의 연료유 변경 직전에 장치 운전 시작하였다. VLSFO 사용시 배기가스의 CO2 농도는 약 5.5 vol% 이었으며, LNG로의 연료 교환 이후 배기가스의 CO2 농도는 약 4.1 vol%로 LNG 연료로 연속하여 사용하는 운전 결과 보다 CO2의 함량이 증가하였다. 이는 연료변경 초기라 이전 연료인 VLSFO 배기가스 잔류물의 영향이라고 판단된다. 선박 운항 중에 사용 연료를 변경하여 배기가스의 조성 및 유입가스의 일시적 멈춤이 발생하는 경우에도 OCCS에서의 CO2 포집 성능에 큰 영향을 주지는 않았으며, 단지 VLSFO와 LNG 사용시 발생하는 CO2 발생량에 기인하는 포집 효율에 대한 차이만 있었다. 이러한 영향은 운전 조건 변경에 따른 장치 운전 프로그램 수정만으로 큰 문제없이 해결이 가능할 것이라 판단된다.

4) 고체-액체 분리(Solid-Liquid Separation) 성능 검증

HAK-CRS에서 사용하는 CO2 흡수 용액은 중간 반응 물질로, 순환하면서 재사용하도록 설계되었다. 실증시험에서 사용된 흡수용액인 가성소다(NaOH)는 화학반응에 의해 CO2를 포집하고, 포집된 CO2를 산화칼슘(CaO)으로 전달하고 가성소다로 재생되어 흡수 용액으로 재사용한다. 고-액 분리장치는 흡수 용액과 생성된 고형물 탄산칼슘(CaCO3)을 분리하여, 흡수 용액은 순환 탱크로 이송하고, 침전물 탄산칼슘은 하부로 이송하여 선외로 배출하거나, 상황에 따라 선내 보관 후 육상으로 이송하여 다양한 분야에서 재활용할 수 있다. 실증시험에서 고-액 분리장치 하부로 배출되는 탄산칼슘과 재생된 흡수 용액이 가성소다 용액은 원상태인 무색무취하고 투명한 용액 형태로 재생되고 있는 것을 Fig. 10과 Fig. 11에서 확인할 수 있다.

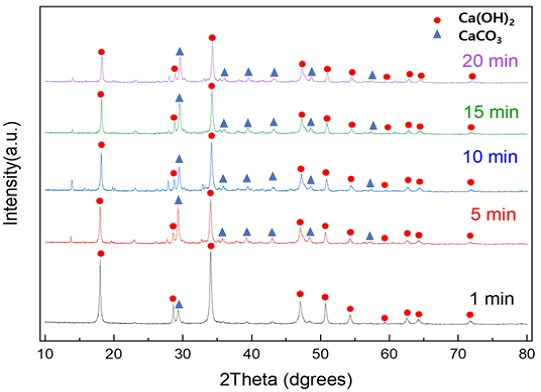

가성소다가 CO2를 흡수하여 생성된 탄산나트륨(Na2CO3) 또는 중탄산나트륨(NaHCO3)은 탄산칼슘(CaO)이 물속에서 전환된 수산화칼슘(Ca(OH)2)과 반응하여 고형화된 탄산칼슘(CaCO3)을 생성한다. 이러한 반응은 빠르게 진행하며, Lab.에서의 실험 결과 5~10분 이내에 전환이 종료됨을 확인할 수 있었다.

전환 반응 결과물에 대한 XRD(X-ray Diffraction, X-ray 회절분석법, Bruker D2 phaser) 분석 결과를 Fig. 12에 나타내었다. Fig. 12의 그래프에서 5분 이후 수산화칼슘과 탄산칼슘의 검출 피크가 일정하게 유지되는 것을 확인할 수 있다. 이러한 분석 결과는 반응에 참여한 탄산나트륨 또는 중탄산나트륨과 수산화칼슘이 5분이면 충분하게 반응을 완성한다는 것을 의미한다. 반응에 참여한 탄산나트륨, 중탄산나트륨 그리고 가성소다는, 반응 완료 후 세척하고 건조하여 시료를 분석하였으므로 검출되지 않았다.

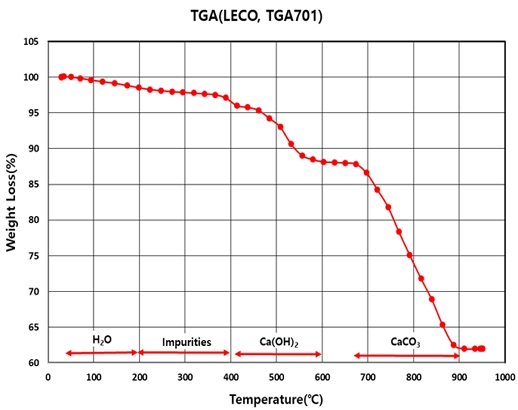

실증시험 결과로 생성된 탄산칼슘에 대한 정량 분석은 TGA (Thermogravimetric Analysis, 열중량분석기)를 사용하였으며, 분석 결과를 Fig. 13에 나타내었다. TGA분석에 의해 고형물에 대한 분석 결과 수분함량은 약 1.4~4.0 wt%(1차 저온 산화 불순물로 예측된 결과(2.6 wt%)를 수분함량에 포함할 경우 4 wt%)이며, 1차 저온 산화 불순물 함량은 약 2.6 wt%, 수산화칼슘에서 제거된 물성분은 7.8 wt%, 탄산칼슘에서 제거된 CO2는 26.2 wt% 그리고 남아있는 산화칼슘(2차 불순물 포함)은 약 62 wt% 이다. 분석결과를 반응식의 몰(mole) 기준으로 환산하고, 각각의 화합물에 대한 조성을 산출하면, 탄산칼슘 59.6 wt%, 수산화칼슘 32.0 wt%, 수분 및 불순물 4.0 wt% 그리고 1000℃ 이전에 소성이 불가능한 2차 불순물은 약 4.4 wt% 이다. 계산 결과로 투입되는 산화칼슘(실증시험에서는 가성소다 회수 반응율을 높이기 위하여 이론적 수치보다 10 wt% 과잉 투입)에 대한 탄산칼슘의 전환율은 약 64 wt% 이다. 실증시험에 사용된 CO2 포집장치는 정상상태(Steady State) 운전에 도달하는 시간을 4시간으로 설계하였으나, 정상상태까지의 운전시간 이전에 형성된 흡수 용액에는 고형화 반응에 필요한 반응물인 탄산나트륨 또는 중탄산나트륨이 부족하여 최종 생성물인 탄산칼슘의 전환율이 낮게 분석된 것이라 판단하고 있다. 또한 고-액 분리장치 후단에서 회수되고, 흡수탑으로 재순환되는 가성소다의 pH를 측정한 결과, pH 수치가 약 13.5를 유지하는 것을 실증시험 장치 운전 자료로 확인할 수 있었다. 이 수치는 초기에 흡수탑으로 유입되는 12 wt% 가성소다에서의 pH 값과 유사한 수치임으로 흡수 용액 회수 및 재사용 반응이 정상적으로 수행되고 있는 것을 예측할 수 있었다. CO2 포집 장치 운전에서 가성소다의 손실량은 탄산칼슘 분리 공정에서 손실되는 수분에 포함된 양(수분 1.4~4 wt%의 12 wt%) 정도로 예측할 수 있다. 그러나 현재까지의 TGA 분석 결과로 수분을 제외한 1차 불순물(2.6%)이 물 성분인지 저온(200~400℃)에서 산화되는 다른 불순물을 나타내는 것인지를 분석할 수 없어서, 정확한 가성소다의 손실량에 대한 추산에 어려움이 있었다.

3. 생성 배출물 선외배출 검증

3.1 수채해석 모델링

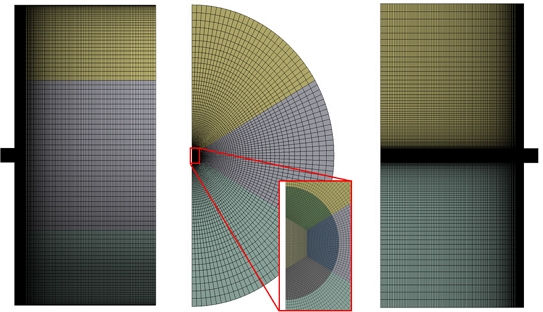

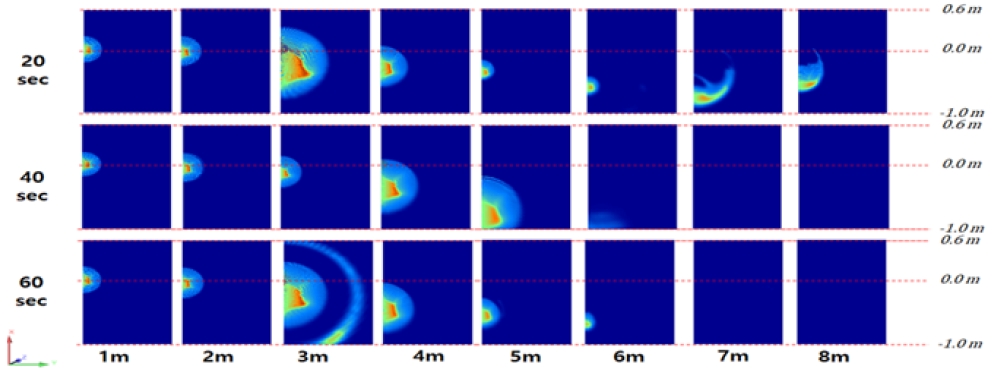

본 연구에서는 세정수(Quenching Tower 배출수)와 탄산칼슘 분말이 해수 중에 분사되어 확산되는 과정을 유동해석을 이용하여 분석하였다. 수치해석을 위하여 유동 도메인의 중앙부에서 탄산칼슘 분말과 세정수가 동시 분사되는 조건에서 세정수의 체적분율 및 분말의 확산을 확인하기 위하여 직경 4m, 길이 8m로 설정하였으며 격자는 Fig. 14와 같이 구성하였다. 유동해석에 사용된 난류모델은 Realizable k-ε Standard wall을 적용하고, 입자모델은 Discrete Phase Model(DPM)을 이용하여 입자의 거동 현상을 검증하였다 (Choi et al. (2018) and Octaub et al. (2020)).

3.2 유동해석 결과 및 분석

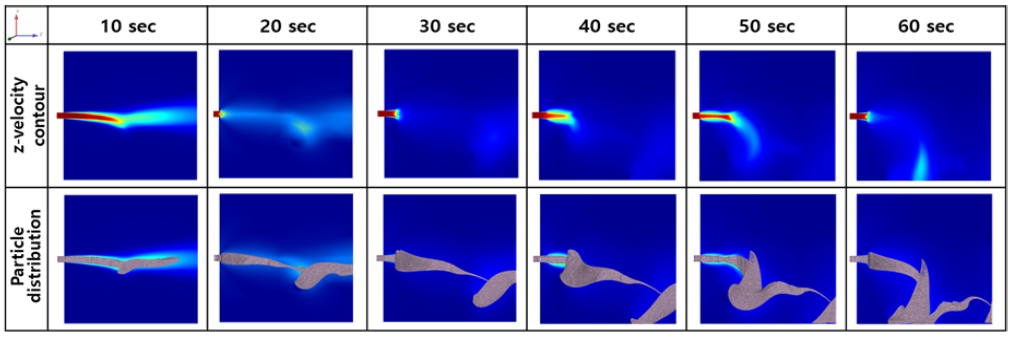

Fig. 15과 Fig. 16에 세정수의 속도 분포 및 입자의 거동을 20초 간격으로 검증 결과를 정리하였다. 세정수는 시간이 지남에 따라 일정하게 분사되는 반면, 입자의 거동은 배출구에서 멀어짐에 따라 유속이 감소하고, 정체구간을 발생시키며 배출구에서 5m부근부터 하부로 가라앉는 것을 확인하였다.

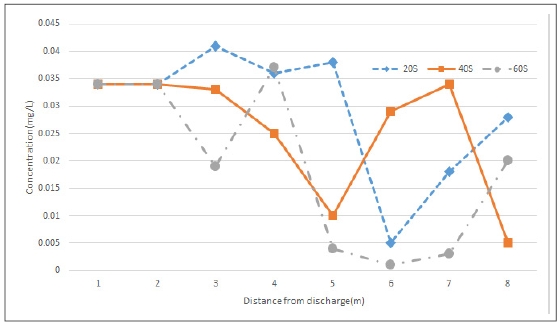

배출된 지점을 시작으로 하여 1m간격으로 농도 분포를 확인한 결과 Fig. 17과 같으며 최대 농도는 배출 후 20초, 즉 3m지점에서 0.041mg/L로 추정되며, 시간이 지남에 따라, 입자는 해수면에서 깊이 1m당 50초의 속도로 가라앉음을 확인할 수 있었다.

4. 생성 배출물에 대한 해양독성시험

HAK-CRS 배출물질이 해양생태계에 미치는 독성영향을 판단하기 위해 해수(28-36 PSU) 환경 하에서 해양생태독성시험을 실시하였다. 해당 시험에서는 해양생물에 미치는 영향을 각 영양단계별로 파악하기 위해 식물플랑크톤(Skeletonema sp.)을 이용한 성장저해시험과 동물플랑크톤(Brachionus plicatilis) 및 어류(Menidia beryllina)를 이용한 만성독성시험을 수행하였다. 독성시험 기준은 식물성플랑크톤은 ISO 10253(2016), 동물성플랑크톤은 ASTM E1440-91(2012) 그리고 어류를 이용한 만성독성시험은 US EPA-821-R-02-014(2002)을 참고하였다.

배출물질에 대한 해양생태독성시험을 수행한 결과, 식물플랑크톤 Skeletonema sp.의 NOEC, LOEC 및 72h-EC50값이 각각 400 mg/L, 800 mg/L 및 1,008.63 mg/L으로 나타나 시험에 사용된 세 가지 분류군의 생물 중 가장 민감한 종으로 나타났으며 동물플랑크톤 B. plicatilis의 만성독성(개체군 성장)시험에서는 NOEC, LOEC 및 96h-EC50값이 각각 800 mg/L, 1,600 mg/L 및 1,339.35 mg/L로 나타났다. 또한 어류 M. beryllina의 만성독성시험 중 생존율 시험에서는 NOEC, LOEC 및 7d-LC50값이 1,000 mg/L, 2,000 mg/L 및 2,824.18 mg/L로 나타났으며, 성장률 시험에서는 NOEC, LOEC 및 7d-EC50값이 1,000 mg/L, 2,000 mg/L 및 5,112.86 mg/L로 나타났다. 해양생태독성시험 결과를 Table1에 정리하였다(Korea Marine Equipment Research Institute(KOMERI) (2020)).

Table 1의 해양독성시험 결과에서 해양생태계에 어떠한 영향도 주지 않는 농도(NOEC)는 해양 독성에 매우 취약한 식물성 플랑크톤이 영향을 받지 않는 농도가 제일 낮은 값을 나타내었으며, 이 수치가 400mg/L 정도임을 확인할 수 있었다. 이 값은 CFD 모사에서 CO2 포집 장치 운전으로 생성된 CaCO3을 희석하여 선외 배출시, 3m 지점에서 계산된 농도(0.041mg/L) 보다 매우 큰 값이다. 따라서 희석된 CaCO3 고형 입자를 해양에 배출하는 것이 해양생태계에 큰 영향을 주지 않는다는 것을 예측할 수 있었다. 그러나 CaCO3의 선외 배출에 관련된 문제는 국제해사기구(IMO)의 승인을 받아야만 하는 어려움이 아직 남아 있다.

5. 결 론

(1) 선박 배기가스에서 CO2를 포집하는 장치는 배기가스 유량 및 조성, 흡수 용액의 유량 그리고 흡수 용액의 농도에 영향을 받는 것을 확인할 수 있었다.

(2) 선박 엔진 사용 연료에 따른 개발된 포집장치의 성능 변화는 큰 차이가 없으며, 연료 변경에 따른 배기가스 조성 비율이 CO2 포집율에 다소 영향을 주었다.

(3) 이중연료 선박의 경우, 연료 교체시 포집장치의 작동에는 큰 영향이 없음을 확인하였다. 그러나 운항 중 연료 교체시 CO2 배출가스 조성 및 포집 효율을 적용한 운전 프로그램이 수정되어야 정확한 포집양을 추산할 수 있음을 확인하였다.

(4) 포집된 CO2를 고형화한 생성물인 탄산칼슘(CaCO3)의 선외 배출 가능성을 검토하였다. 선외 배출이 해양오염에 미치는 영향을 평가하기 위한 1차적 단계로;

- - 배출 용액의 선외 확산 및 희석에 대한 CFD(Computational Fluid Dynamics)해석을 수행하였으며,

- - 생성물의 배출이 해양생물에 미치는 영향을 평가하기 위한 목적으로 “해양생태독성시험”을 수행하였다.

(5) CFD 해석 결과와 해양생태독성시험 결과로 판단하면, 현 단계의 공정 배출수는 해양생태계에 큰 영향을 유발하지 않는 것으로 확인하였다. 그러나 선박에서 생성된 화학물질을 선외로 배출하는 것에 대한 국제해사기구(IMO)의 승인은 받아야 하는 어려운 문제는 남아있다.

Acknowledgments

선박용 이산화탄소 포집장치(OCCS) 개발을 공동 수행한 한화오션(구 대우조선해양, DSME), 생성물 해양배출관련 CFD 모사 연구에 도움을 준 울산대학교 천이난류유동연구실, 배출수에 대한 수질분석에 참여하여준 한국조선해양기자재연구소(KOMERI, Korea Marine Equipment Research Institute) 경남지부 그리고 생성물 해양배출관련 해양독성평가를 진행하여 준 해양생태기술연구소(MEI, Marine Eco-Technology Institute) 관계자 여러분께 감사드립니다.

References

-

Arcenegui-Troya, J., Sanchez-Jimenez, P.E., Perejon, A., Moreno, V., Valverde, J.M. and Perez-Maqueda, L.A., 2021. Kinetics and cyclability of limestone(CaCO3) in presence of steam during calcination in the CaL scheme for thermochemical energy storage. Chemical Engineering Journal, 417, 129194.

[https://doi.org/10.1016/j.cej.2021.129194]

-

Blamey, J., Anthony, E.J., Wang, J. and Fennell, P.S., 2010. Progress in Energy and Combustion Science, 36(2), pp. 260-279.

[https://doi.org/10.1016/j.pecs.2009.10.001]

-

Choi, Y.S., Park, J.H., Bae, J.H., Lee, B.H. and Kim, J.H. 2018. CFD Validation of Solid-Liquid Two-Phase flow for Analysis of Drilling Fluid Flow Characteristics. Journal of the Korean Society of Marine Environment & Safety, 24(5), pp. 611-618.

[https://doi.org/10.7837/kosomes.2018.24.5.611]

-

Criado, Y.A., Arias, B. and Abanades, J.C., 2018. Effect of the Carbonation Temperature on the CO2 Carrying Capacity of CaO. Industrial & Engineering Chemistry Research, 57, pp. 12595-12599.

[https://doi.org/10.1021/acs.iecr.8b02111]

-

Florin, N. and Fennell, P., 2011. Synthetic CaO-based Sorbent for CO2 Capture. Energy Procedia, 4, 830-838.

[https://doi.org/10.1016/j.egypro.2011.01.126]

-

Han, S.J., Yoo, M.R., Kim, D.W. and Wee, J.H., 2011. Carbon Dioxide Capture Using Calcium Hydroxide Aqueous Solution as the Absorbent. Energy Fuels, 25(8), pp. 3825-3834.

[https://doi.org/10.1021/ef200415p]

-

Hu, J.G., Liu, J.T., Yu, J.G. and Dai, G. 2013. CO2 absorption into highly concentrated DEA solution flowing over a vertical plate with rectangular windows. International Journal of Greenhouse Gas Control, 19(Nov.), pp. 13-18.

[https://doi.org/10.1016/j.ijggc.2013.08.007]

-

Huertas, J.I., Gomez, Martin.D., Giraldo, N. and Garzon, J. 2015. CO2 Absorbing Capacity of MEA. Journal of Chemistry, Article ID 965015, 7 pages.

[https://doi.org/10.1155/2015/965015]

- International Maritime Organization(IMO), MEPC.377(80), 2023. Annex 1. 2023 IMO STRATEGY ON REDUCTION OF GHG EMISSIONS FROM SHIPS, LONDON; IMO.

-

Kim, E.J., Han, S.J. and Wee, J.H., 2015. Carbon Dioxide Capture and Carbonate Synthesis via CArbonation of KOH-Dissolved Alcohol Solution. Journal of Korean Society of Environmental Engineers, 37(11), pp. 597-606.

[https://doi.org/10.4491/KSEE.2015.37.11.597]

- Korea Institute of Energy Research(KIER), 2012. Developmentm of CO2 recoveryprocess using promoted K2CO3 solution.

- Korea Institute of Energy Research(KIER), 2021. 0.5 MW Scale Demonstration of MAB Solvent Based CO2 Capture Technology.

- Korea Marine Equipment Research Institute(KOMERI), 2022. Water quality analysis and marine ecotoxicity test of HAK-CRS(Carbon Reduction System) effluents. KOMERI Report No. KOMERI-0906-22T1419.

-

Lee, J.H., Kwak, N.S., Lee, D.W., Shim, J.G. and Lee, J.H., 2016. Development of Techno-Economic Evaluation Model for CCS(Carbon Capture & Sequestration). Journal of Climate Change Research, 7(2), pp. 111-120.

[https://doi.org/10.15531/ksccr.2016.7.2.111]

-

Liu, H.C., Yao, C.Q., Zhao, Y.C. and Chen, G.G., 2017. Desorption of carbon dioxide from aqueous MDEA solution in a microchannel reactor. Chemical Engineering Journal, 307(1), pp. 776-784.

[https://doi.org/10.1016/j.cej.2016.09.010]

-

Nam, S.H., Song, Y.A., Baek, I.Y., Yoon, Y.I., You, J.K. and Lee, C.H., 2016. Degradation Characteristics of Aqueous MEA Solution by Corrosion Products and Absorption Conditions. Trans. of the Korean Hydrogen and New Energy Society, 27(3), pp. 290-297.

[https://doi.org/10.7316/KHNES.2016.27.3.290]

- National Energy Technology Laboratory(NETL), 2015. Carbon dioxide capture Handbook, U.S. Department of ENERGY.

-

Octaub, C., Dbouk, T., Watremez, M., Meresse, D., Lippert, M., Schiffler, J., Keirsbulckb, L. and Dubar, L., 2020. Liquid–solid two-phase jet in a turbulent crossflow: Experiments and simulations. Chemical engineering research and design, 155, pp.156-171.

[https://doi.org/10.1016/j.cherd.2020.01.004]

- Shim, J.G., Lee, D.W., Lee, J.H. and Kwak, N.S. 2016. Experimental study on capture of carbon dioxide and production of sodium bicarbonate from sodium hydroxide. Environmental Engineering Research, 42, 1226-1025.

-

Vance, K., Falzone, G., Pignatelli, I., Bauchy, M., Balonis, M. and Sant, G. 2015. Direct Carbonation of Ca(OH)2 Using Liquid and Supercritical CO2. Industrial & Engineering Chemistry Research, 54, pp. 8908-8918.

[https://doi.org/10.1021/acs.iecr.5b02356]

-

Woo, D.S., Nam, S.C., Jeong, S.K. and Yoon, Y.I., 2012. Simulation on CO2 capture process using an Aqueous MEA solution. Journal of the Korea Academia-Industrial cooperation Society, 13(1), pp. 431-438.

[https://doi.org/10.5762/KAIS.2012.13.1.431]

-

Yoo, M., Han. S.J., Shin. J.Y. and Wee, J.H., 2012. A Study on Carbon Dioxide Capture Performance of KOH Aqueous Solution via Chemical Absorption. Journal of Korean Society of Environmental Engineers, 34(1), pp. 55-62.

[https://doi.org/10.4491/KSEE.2012.34.1.055]

-

Yoo., M., Han., S.J. and Wee., J.H., 2013. Carbon dioxide capture capacity of sodium hydroxide aqueous solution. Journal of Environmental Management, 114(15), pp. 512-519.

[https://doi.org/10.1016/j.jenvman.2012.10.061]