열저항 네트워크 모델을 이용한 LNG 화물창 Scale Effect 분석

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

In the present work, the scale effect on the Boil-Off Rate (BOR) was investigated based on an analytical method to systematically evaluate the thermal performance of a Liquefied Natural Gas (LNG) Cargo Containment System (CCS). A two-dimensional thermal resistance network model was developed to accurately estimate the heat ingress into the CCS from the outside. The analysis was performed for the KC-1 LNG membrane tank under the IGC and USCG design conditions. The ballast compartment of both the LNG tank and cofferdam was divided into six sections and a thermal resistance network model was made for each section. To check the validity of the developed model, the analysis results were compared with those from existing literature. It was shown that the BOR values under the IGC and USCG design conditions were agreed well with previous numerical results with a maximum error of 1.03% and 0.60%, respectively. A SDR, the scale factor of the LNG CCS was introduced and the BOR, air temperature of the ballast compartment, and the surface temperature of the inner hull were obtained to examine the influence of the SDR on the thermal performance. Finally, a correlation for the BOR was proposed, which could be expressed as a simple formula inversely proportional to the SDR. The proposed correlation could be utilized for predicting the BOR of a full-scale LNG tank based on the BOR measurement data of lab-scale model tanks.

Keywords:

LNG cargo containment system, Thermal model, Boil-off rate, Scale-down ratio키워드:

LNG 화물창, 열해석 모델, 증발률, 축소비1. 서 론

액화천연가스(Liquefied Natural Gas, LNG)는 저탄소 및 무탄소 에너지 전환에 중요한 역할을 할 수 있는 대체 에너지원 중 하나로 전세계적으로 사용량이 지속적으로 증가하고 있다. 2021년 기준 LNG 국제 무역량은 372.3 million ton(MT)로 COVID-19로 인한 경기침체에도 불구하고 역대 최고치를 달성하였다(IGU, 2022). 현재 운영되고 있는 LNG 운반선 641척(`22.4. 기준)의 약 80 %인 518척에 멤브레인형 화물창이 적용되고 있다(Qu et al., 2019). LNG 멤브레인 화물창의 원천기술은 Gaztransport & Technigaz(GTT) 사만이 보유하고 있어 국내 LNG 운반선 제작사들은 선가의 5 % 수준의 기술료를 GTT에 지급하고 있는 실정이다. 최근 LNG 운반선의 핵심 요소인 극저온 단열 화물창을 국산화하여 글로벌 시장에 진입하고 차세대 LNG 멤브레인형 극저온 화물창 시장을 선도하기 위한 연구가 진행 중이나, 개발된 독자 모델의 시험·평가·인증을 위한 실증 기반은 물론 시험 평가 기술도 확립되어 있지 못한 실정이다. 이러한 국내 단열시스템에 대한 기술 경쟁력 확보를 위해서는 극저온 환경 하에서 단열 성능의 체계적인 평가 기술 개발이 반드시 필요하다.

기존의 많은 연구자들이 LNG 멤브레인 화물창의 단열시스템의 성능을 평가하고 증발률을 예측하기 위한 연구를 수행하였다. Song et al.은 GTT 멤브레인 화물창의 선체 온도분포 해석을 위해 3차원 수치해석을 수행하였다 (Song et al., 1999). Lee et al.은 Mark-III 화물창을 대상으로 급냉과정에 대한 비정상상태의 열전달해석을 위한 수치해석적 연구를 수행하였다 (Lee et al., 2003). Heo et al.은 유한요소법을 이용하여 Mark-III 화물창의 만선항해 시 발생하는 BOR을 예측하였다 (Heo et al., 2003). 그러나 화물창 크기에 비해 매우 작은 Length scale을 가지는 단 열시스템의 정밀한 해석을 위해서는 많은 Grid 수를 요구하며, 이는 수치해석 시간을 증가시키는 문제점을 가진다. 최근 들어, 이러한 문제점을 보완하기 위하여 Reduced Order Model (ROM)를 적용한 수치해석적 연구가 진행되었다. Miana et al.과 Jeong and Shim은 각각 Mark-III와 KC-1 멤브레인 화물창을 대상으로 BOR 예측을 위해 상용 소프트웨인 ANSYS Fluent와 ROM을 사용하여 3차원 수치해석을 수행하였다 (Miana et al., 2016; Jeong and Shim, 2017). 그럼에도 불구하고 ROM 적용을 위해 단열시스템에 대한 추가적인 수치해석이 필요할 뿐만 아니라, 수 시간에서 수 일의 해석시간이 소요된다. Jeong et al.은 정상상태 조건에서 외부로부터 유입되는 열량을 열평형방정식을 이용하여 계산하였다 (Jeong et al., 2017). 그러나 온도에 따른 단열 시스템 열물성치 변화를 무시하였고, 코퍼댐의 영향을 고려하지 않은 해석을 수행하였다. 뿐만 아니라, LNG 화물창의 축소비가 증발률에 미치는 영향에 대한 선행연구는 거의 없는 실정이다.

따라서, 본 연구에서는 LNG 화물창의 축소비가 증발률에 미치는 영향을 평가하기 위해, 열저항 네트워크 모델을 활용한 2D기반의 해석모델을 제안하고자 한다. 대상은 KC-1 LNG 멤브레인 탱크로 선정하고, IGC 및 USCG 설계조건을 외부 경계조건으로 사용하여 해석을 수행하고자 한다. 기존 문헌의 BOG 및 열침입량에 대한 결과 비교를 통해, 개발 해석모델의 타당성을 검증하고자 한다. 또한, LNG 화물창 모델의 축소비가 BOR에 미치는 영향을 분석하기 위해 본 연구에서 제안된 해석모델을 이용하여 축소비 변화에 따른 증발률, ballast compartment 내부 공기 온도 및 표면 온도 등을 얻기 위한 추가적인 해석을 수행하고자 한다. 해석결과를 바탕으로 축소비 변화에 따른 증발률을 예측할 수 있는 상관식으로 제시하고자 한다.

2. 모델링 방법론

2.1 해석 대상 선정 및 경계조건 설정

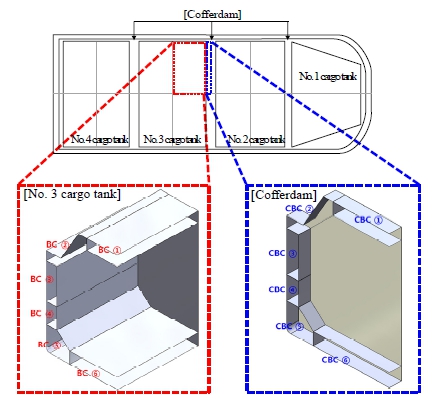

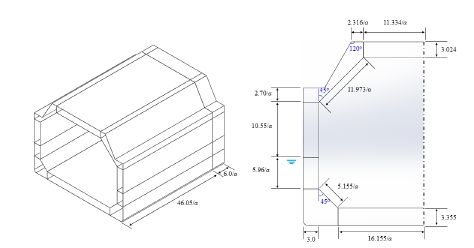

LNG 화물창의 scale effect 분석을 위한 해석 대상으로 한국 가스공사(Korea Gas Corporation, KOGAS)에서 개발한 KC-1 LNG 멤브레인 탱크를 선정하였다. Fig. 1과 같이 174 K급 LNG 멤브레인 탱크를 적재한 선박은 4개의 탱크로 구성되어 있으며, 선체 전장은 296 m, LNG 탱크의 종방향 및 횡방향 길이는 각각 최대 45.6 m, 46.05 m, 높이는 최대 35.0 m이다. 본 연구에서는 해석의 단순화를 위해 대칭선을 기준으로 3번 탱크와 코퍼댐의 1/4 구간을 해석영역으로 설정하였다. LNG 멤브레인 탱크는 LNG를 저장하는 내조, 단열시스템, inner hull과 outer hull 사이의 ballast compartment로 구성되며, 코퍼댐은 단열시스템을 제외하면 멤브레인 탱크와 유사한 구조를 가진다. 멤브레인 탱크와 코퍼댐의 ballast compartment를 각각 6개의 구획 (top, top side, mid side-Air, mid side-seawater, bottom side, bottom)으로 구분하고 compartment 내부에는 공기로 채워져 있다고 가정하였으며, 상세 치수는 Fig. 2에 표기하였다.

본 연구에서는 외부 공기 및 해수 온도 경계조건 설정을 위해 IGC 및 USCG 설계조건을 적용하였다 (IMO, 2014; USCG, 1970). Outer hull 외부표면에서의 대류열전달계수 계산에 필요한 선속은 36.11 km/hr 로 설정하였다 (Jeong et al. 2017). KC-1 No. 3 cargo tank 기준 내조 용적은 48,280 m3이며, 적재량은 내조 용적의 98%를 적용하였다. LNG와 NG의 온도는 각각 –163 ℃ 및 –158 ℃로 가정하였으며, 앞서 설명한 6개의 구획 중 Top 영역의 내조 표면온도는 NG 온도와 동일하고, 나머지 구획의 내조 표면온도는 LNG 온도와 동일하다고 설정하였다. 일반적으로 LNG 탱크 강재의 저온취성을 방지하기 위하여 코퍼댐 측 내부에 별도의 가열시스템이 탑재되어 있으며, 이를 해석에 반영하기 위하여 코퍼댐 내부의 대표 공기온도를 5 ℃로 설정하였다 (Jeong and Shim, 2017).

2.2 열저항 모델 기반 2D 열해석 모델

BOR (Boil-off Rate)은 식 (1)과 같이 정의할 수 있다.

| (1) |

여기서, Qleak 과 VLNG는 외부에서 화물창 내조로 들어오는 열침입량(W)과 LNG 체적 (m3)을 의미하며, ρLNG 와 hfg,LNG는 LNG를 100% Methane으로 가정할 경우의 밀도 및 잠열을 나타내며 대기압 기준으로 각각 425 kg/m3, 511 kJ/kg의 값을 사용하였다.

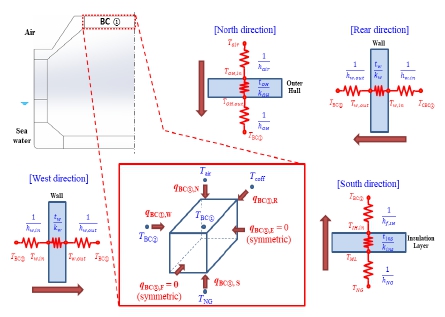

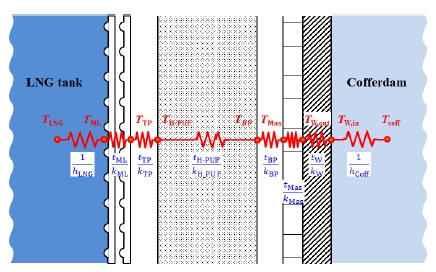

식 (1)을 이용하여 LNG 화물창의 BOR을 예측하기 위해서는 열침입량을 정확하게 계산하는 것이 매우 중요하다. 본 연구에서는 열저항 네트워크 모델을 활용한 2D 기반의 해석을 통해 열침 입량을 예측하고자 하였다. 단열시스템을 포함한 LNG 탱크 및 코퍼댐을 6개의 구획으로 구분하고, 각 구획에 대한 열저항 네트워크 모델을 구성하였다. Fig. 3은 열저항 네트워크 모델의 예시로 Cargo tank의 Top 구획에 대한 열저항 네트워크 모델의 개략도를 나타내고 있다.

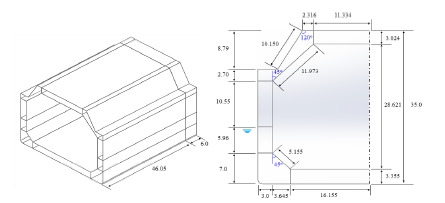

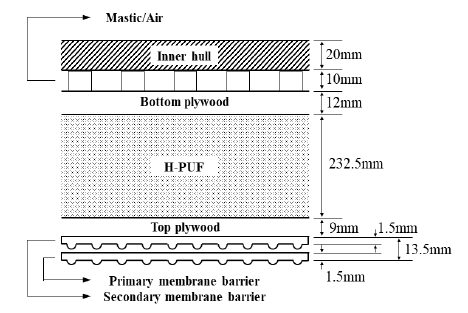

개별 구획은 6개의 열전달 표면을 가지며 Fig. 3과 같이 BC① 구획 중 symmetric 조건을 가지는 east direction과 front direction 표면을 통한 열전달량은 없다. North direction 표면은 외기에 노출되어 있고 west direction 및 rear direction 표면은 각각 BC② 구획 및 코퍼댐과 맞닿아 있다. South direction 표면은 단열시스템을 포함하고 있으며, 98 % 적재량 기준에서 하부는 기상의 NG와 접촉하고 있다. 단열시스템은 1차/2차 멤브레인 방벽, top plywood, H-PUF, bottom plywood, mastic/air layer로 구성되며, 세부 형상 및 치수는 Fig. 4와 같다. Inner hull 및 outer hull은 20 mm의 두께를 가지는 carbon steel로 가정하였고, ballast compartment 사이의 격벽도 동일한 재질과 두께로 가정하였다.

열저항 네트워크 모델을 이용하여 해석하는 경우, 열전달 계수 및 열물성치의 정보가 필수적이다. 1차 멤브레인 방벽과 NG 및 LNG가 접촉하는 구간의 대류열전달계수는 기존문헌 결과를 바탕으로 각각 상수값인 5.74 W/m2K, 166.47 W/m2K로 설정하였다 (Lee et al., 2003). Outer hull 표면의 강제대류에 의한 열전달계수는 McAdams 상관식 (Colburn, 1964)을 사용하였으며 식 (2)와 같다.

| (2) |

여기서, hL은 열전달계수 (W/㎡K), L은 LNG 탱크 길이 (m), ReL 은 길이 기준 Reynolds 수, Pr는 Prandtl 수를 의미한다.

LNG 탱크 및 코퍼댐 구획 내부에서 발생하는 자연대류에 의한 열전달계수는 수직평판 (Churchill and Chu, 1975) 및 수평평판 (McAdams, 1954) 여부에 따라 Nusselt 수 상관식을 각각 적용하였으며, 식 (3) - 식 (5)와 같다.

- Vertical surface

| (3) |

- Hot surface facing downward/Cold surface facing upward

| (4) |

- Cold surface facing downward/Hot surface facing upward

| (5) |

여기서, L은 특성길이 (m), RaL는 Rayleigh 수, kf는 유체의 열전도도 (W/mK)를 의미한다.

경사면의 Nusselt 수는 경사각에 의한 영향을 고려하기 위해 식 (3)의 Rayleigh 수에 cosθ를 곱한 값을 사용하여 계산할 수 있고 이 때, θ는 수직면 기준 경사각 (rad)을 나타낸다.

LNG 탱크와 코퍼댐의 연결부에 대한 두께방향의 열저항 네트워크 모델의 개략도는 Fig. 5와 같다. LNG 탱크와 코퍼댐이 맞닿아 있는 단면뿐만 아니라, BC②와 CBC② 사이의 단면 및 BC⑤와 CBC⑤ 사이의 단면의 경우, 특성길이 L값이 폭방향에 따라 변하기 때문에 식 (3)을 적용하면 자연대류 열전달계수 예측에 오차가 발생할 수 있다. 이를 해결하기 위하여 임의의 단면을 가지는 수직평판에 적용할 수 있는 Nusselt 수 상관식 (Martynenko and Khramtsov, 2005)을 사용하였으며, 식 (6)과 같다.

| (6) |

여기서, Lmax는 단면의 최대 높이 (m), H(z)는 폭방향 변화에 따른 단면의 높이 (m), B는 단면의 최대 폭 (m)을 의미하며, CL은 식 (7)로 표현할 수 있다.

| (7) |

본 연구에서는 단열시스템을 포함한 각 재질의 두께방향으로 온도에 따른 열물성치의 변화를 고려하여 해석을 수행하였다. Mastic/Air layer는 에폭시와 공기가 포함되어 있어, 균질화 기법을 통한 병렬 모델을 적용하여 유효 열전도도를 가지는 단일재질로 가정 (Jin et al., 2013) 하였다. Membrane layer는 주름 형상을 가지는 1차 및 2차 방벽과 멤브레인 앵커 캡, 인터베리어 스페이서, 고정재 등의 구성자재로 이루어져 있다. 본 연구에서는 해석의 단순화를 위해, 1.5 mm 두께의 Stainless steel 304L 재질을 가지는 1차 및 2차 방벽 사이의 공간(10.5 mm)에 질소가 충진되어 있다고 가정하고 균질화 기법을 적용하여 유효 열전도도를 계산하였다. Table 1, 2는 각 재질의 열전도도를 나타내고 있으며, 온도 변화에 따른 열전도도는 4차 다항식으로 curve fitting 하여 식 (8)과 같이 표현할 수 있고 소재에 따른 계수값은 Table 3과 같다. 해석에 사용된 공기 및 해수 역시 온도에 따른 열물성치 변화를 고려하였으며, 해수의 염도는 35 g/kg로 가정하였다 (Miana et al., 2016; Sharqawy et al., 2010).

| (8) |

상기 기술한 해석 대상의 세부 형상, 열전달계수 상관식, 온도에 따른 각 재질의 열물성치 정보와 Fig. 3에 표현된 LNG 탱크 및 코퍼탬 Ballast compartment의 개별 구획에 대한 열저항 네트워크 모델 결과를 바탕으로 구획별 열평형 방정식을 도출할 수 있으며, 식 (9)와 식 (10)과 같이 나타낼 수 있다.

- ith ballast compartment for LNG cargo tank

| (9) |

- ith ballast compartment for cofferdam

| (10) |

여기서, TBC,i와 TCBC,i는 i번째 Ballast compartment의 내부 공기 온도 (℃), Rth는 단열재를 포함한 재질에 대한 두께방향 전도 및 대류에 의한 단위면적당 열저항 (㎡·K/W), qBC,i,j, qCBC,i,j, ABC,i,j, ACBC,i,j, UBC,i,j, UCBC,i,j는 각각 LNG 탱크 i번째 Ballast compartment의 j표면에 대한 열전달량 (W), 단면적 (m2) 및 총괄열전달계수 (W/m2K), To,i,j는 i번째 ballast compartment 기준 j표면 최외곽의 유체온도 (℃)를 의미한다.

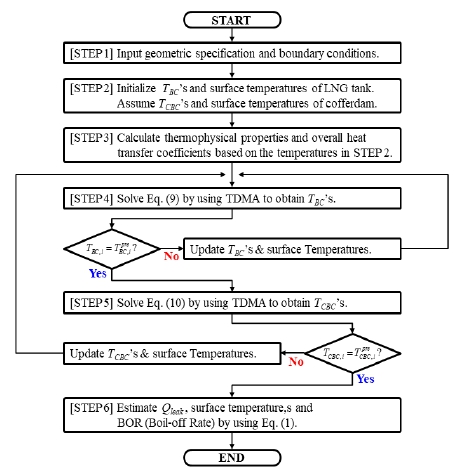

식 (9)와 식 (10)의 LNG 탱크 및 코퍼댐의 개별 구획에 대한 열평형 방정식은 각각 TBC와 TCBC에 대한 연립방정식으로 표현할 수 있고, TDMA(Tri-Dagonal Matrix Algorithm)로 계산 할 수 있다. BOR 예측을 위한 열저항 네트워크 모델 기반 해석 알고리즘에 대한 순서도는 Fig. 6과 같다. 본 연구에서는 Fig. 6에 기술한 알고리즘을 기반으로 열평형 방정식을 계산하기 위한 in-house 코드를 개발하였으며, 코드는 C++ 프로그램 기반으로 작성되었다.

2.3 LNG 화물창 Scale Effect 분석

본 연구에서는 LNG 멤브레인형 극저온 화물창의 단열 성능을 체계적으로 평가하기 위한 목적으로, LNG 화물창 축소모델의 축소비가 BOR에 미치는 영향을 분석하고 축소비에 따른 LNG 탱크 및 코퍼댐 내부 공기온도, inner hull/outer hull 표면온도에 대한 해석결과를 도출하고자 하였다. LNG 화물창 축소모델의 축소비에 따른 영향을 고려하기 위해 SDR(Scale-Down Ratio)을 정의하였으며, 식 (11)과 같다.

| (11) |

여기서, α는 길이 기준 scale factor를 의미한다.

본 연구에서 사용한 LNG 화물창 축소모델의 형상은 실스케일 LNG 탱크 (KC-1 No. 3 tank)의 inner hull과 outer hull 사이의 간격 및 단열시스템의 두께는 고정하고 탱크 및 코퍼댐 내부의 길이에 SDR값을 적용하여 계산하였으며, Fig. 7과 같다. 경계조건은 2.1절에 기술한 것과 동일하게 적용하였으며, SDR값은 1/50-1의 범위로 설정하였다. 해석 Case는 Table 4와 같다.

3. 결과 및 고찰

3.1 해석모델 검증

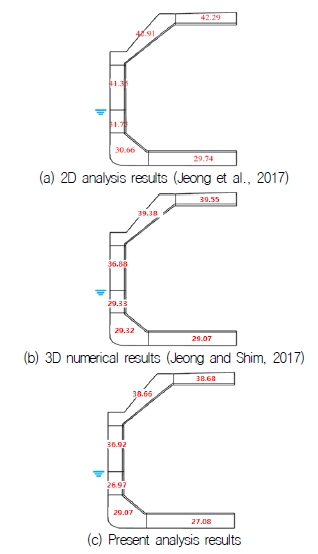

본 연구에서 개발한 열저항 네트워크 기반의 2D 해석모델의 타당성 검증을 위하여 열침입량, BOR 및 ballast compartment의 온도 분포에 대해, 기존 문헌 결과와 비교를 수행하였다. Jeong and Shim은 Fig. 4에 도시된 top plywood 두께를 9 mm 대신 12 mm로 적용하였으며, inner hull 및 outer hull의 재질을 9% 니켈강으로 가정하였다 (Jeong and Shim, 2017). 또한, Membrane layer는 13.5 mm 두께의 Stainless steel 304L 단일 재질로 가정하였다. 정확한 비교를 위해, 상기 언급한 부분들은 기존 문헌에서 사용한 형상 및 물성치 정보를 적용하였다. IGC 설계조건(공기온도: 45 ℃, 해수온도: 32 ℃) 및 USGC 설계조건(공기온도: -18 ℃, 해수온도: 0 ℃) 하에서 Table 2의 H-PUF종류에 따른 열침입량 및 BOR에 대한 3차원 수치해석 결과와 본 연구에서 수행한 해석결과를 비교하였다. Table 5, 6의 결과에서 알 수 있듯이, 개발된 모델의 열침입량 및 BOR 예측결과가 기존 문헌의 수치해석 결과 (Jeong and Shim, 2017)를 최대오차 1.03 %로 정확하게 예측함을 확인하였다.

IGC 설계조건 하에서 H-PUF②의 열물성치를 적용한 LNG tank의 Ballast compartment 내부 공기 온도 분포에 대하여 기존문헌 결과와 개발 모델의 해석결과를 Fig. 8에 도시하였다. Fig. 8(a)의 열해석 모델결과는 Fig. 8(b)의 3차원 수치해석결과와 최대 온도차 4.47 ℃를 나타내고 있다. 이러한 오차가 발생하는 원인은 기존문헌 (Jeong et al., 2017)에서 제시한 열해석 모델이 코퍼댐의 영향을 무시하였을 뿐만 아니라 단열시스템의 온도에 따른 열물성치 변화를 고려하지 않았기 때문이다. 반면에, 본 연구에서 제안한 열저항 네트워크 모델는 수치해석결과와의 최대 온도차가 2.36 ℃로 상대적으로 정확한 예측결과를 나타내고 있으며, 이는 단열시스템을 포함한 재질의 온도에 따른 열물성치 변화를 고려하였고, 코퍼댐으로의 열전달 현상을 모사한 결과로 판단된다.

Table 7은 IGC 및 USGC 설계조건 하에서 H-PUF 종류에 따른 LNG 탱크 및 코퍼댐의 ballast compartment 내부 공기 온도분포를 비교한 결과를 나타내고 있다. 표의 결과에서 알 수 있듯이, 개발 모델의 해석결과가 H-PUF 종류와 관계없이 최대온도차 기준으로 IGC 및 USCG 설계조건에서 각각 2.36-4.70 ℃ 및 3.33-4.70 ℃ 범위 내에서 수치해석 결과를 비교적 정확하게 예측하였다.

결론적으로 열침입량, BOG 및 Ballast compartment의 온도분포에 대한 기존 문헌 결과와 비교를 통해, 본 연구에서 개발한 열저항 네트워크 기반 해석모델의 타당성을 검증하였다.

3.2 해석모델 기반 LNG 화물창 Scale Effect 분석

제안한 해석모델을 적용하여 LNG 화물창 축소모델의 축소비가 BOR에 미치는 영향과 축소비에 따른 ballast compartment의 내부 공기온도 및 표면온도 등에 대한 결과를 분석하였다. H-PUF 열물성치 변화에 따른 해석결과의 타당성은 3.1절에서 확인하였기 때문에 scale effect 분석을 위한 모든 해석은 H-PUF②의 열물성치를 적용하여 수행되었다.

Table 8은 SDR이 1일 경우에 대한 각 구획별 열침입량을 나타낸다. 표의 결과로부터 외부에서 전달되는 열량은 코퍼댐에서 가장 크며, 전체 열침입량의 약 24.2 %를 차지한다. 코퍼댐을 제외하면 Bottom 구획에서 가장 많은 열침입량이 발생하고 Bottom side 구획에서 열침입량이 가정 작게 나타나고 있는데, 이는 열침입량이 전열면적과 직접적인 연관이 있음을 의미한다. 결과적으로 LNG 저장탱크로 유입되는 열침입량을 정확하게 예측하기 위해서는 코퍼댐의 영향을 해석모델에 반드시 고려해야 한다.

Table 4에 나타낸 Case를 기준으로 SDR 변화에 따른 열침입량 및 BOR 결과를 IGC 설계조건 및 USCG 설계조건에 따라 해석하였으며, 그 결과는 Table 9, 10과 같다. 해석결과에서 알 수 있듯이, SDR값이 감소함에 따라 열침입량은 감소하는 경향을 보이고 BOR값은 증가하는 경향을 보인다. 이는 SDR값 감소에 따라 열전달 면적이 감소하기 때문에 열침입량 역시 길이 기준 축소비인 SDR의 제곱에 반비례하여 감소한다. 반면에 탱크의 용량은 SDR의 세제곱에 반비례하여 더 급격히 감소하기 때문에, 결과적으로 BOR값은 SDR에 반비례하는 경향을 보이게 된다. IGC 설계조건에 비해 USGC 설계조건에서 열침입량 및 BOR 해석결과가 낮게 나타나는데, 이는 USCG 설계조건의 외부 공기 및 해수온도가 상대적으로 낮아 LNG 및 NG와 외부와의 온도차가 작기 때문으로 판단된다.

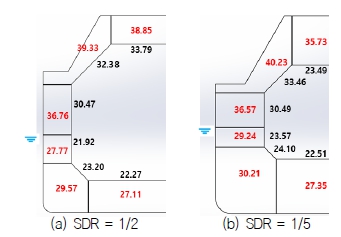

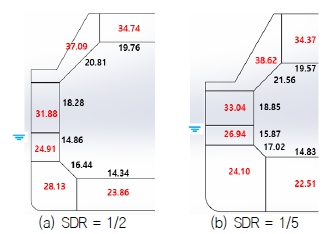

Figs. 9, 10은 각각 IGC 설계조건 하에서 SDR값이 각각 1/2와 1/5일 경우, LNG 탱크와 코퍼댐의 ballast compartment 내부 공기온도 및 inner hull 표면온도 분포를 도시한 그림이다. SDR이 감소함에 따라 ballast compartment의 내부 공기 온도 및 inner hull 표면온도가 약간 상승하는 경향을 나타내고 있지만, SDR 변화가 compartment 내부 공기온도 및 표면온도 분포에 큰 영향을 미치지 않는 것을 알 수 있다.

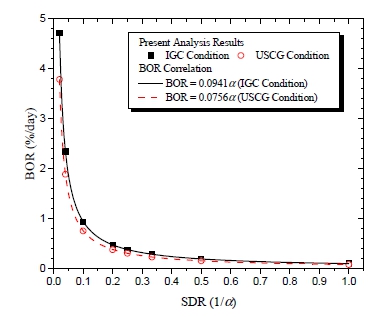

본 연구에서 사용한 LNG 화물창 축소모델 형상을 기준으로 SDR 변화에 따른 BOR 예측결과는 식 (12)로 간단하게 표현할 수 있다.

| (12) |

여기서, C1은 상관계수를 의미하며, C1값은 적용된 단열시스템의 열물성치 및 설계조건에 따라 달라질 수 있다. H-PUF②의 열물성치를 적용하였을 경우, IGC 설계조건에서는 C1=0.0941, USCG 설계조건에서 C1=0.0756의 값을 가진다.

BOR 예측치는 SDR값에 반비례 또는 Scale factor, α에 비례하는 경향을 보임을 식 (12)로부터 알 수 있다. Fig. 11은 개발모델기반의 BOR 예측치와 본 연구에서 제시한 BOR 상관식과의 비교결과를 나타내고 있다. 본 연구에서 제안한 BOR 상관식이 해석결과를 잘 예측함을 알 수 있다. 실스케일 LNG 탱크의 BOR을 실험적으로 측정하는 것은 현실적으로 불가능하므로, 축소모델의 BOR 측정결과를 기반으로 실스케일의 LNG 탱크의 BOR을 예측하는데 있어 본 연구에서 개발한 상관식은 매우 유용할 것으로 판단된다.

4. 결 론

본 연구에서는 LNG 멤브레인형 극저온 화물창의 단열 성능을 체계적으로 평가하기 위한 기술 중 하나로, LNG 화물창 축소모델의 축소비가 BOR에 미치는 영향을 해석적 기법을 이용하여 평가하였다. KC-1 LNG 멤브레인 탱크를 해석 대상으로 선정하였으며, 외부경계조건으로 IGC 및 USCG 설계조건을 사용하였다. LNG 화물창의 BOR을 예측하기 위해서는 외부에서 화물창 내조로 들어오는 열침입량을 정확하게 계산하는 것이 매우 중요하여, 이를 위해 열저항 네트워크 모델을 활용한 2D 기반의 해석모델을 개발하였다. LNG 탱크 및 코퍼댐의 inner/outer hull 사이의 구획을 각각 6개로 나누어 구획별로 열저항 네트워크 모델을 구성하였다.

개발한 해석모델의 검증을 위해 기존 문헌의 BOG 결과와 비교를 수행하였으며, IGC 및 USCG 설계조건 하에서 열침입량 및 BOR 값은 기존 문헌결과 대비 각각 최대오차 1.03 %, 0.60 %로 정확하게 예측함을 확인하였다.

또한, LNG 화물창 축소모델의 축소비가 BOR에 미치는 영향을 분석하기 위해 길이 기준 축소비인 SDR을 정의하고, SDR값 변화에 따른 BOR, ballast compartment 내부 공기 온도, inner hull 표면 온도 등에 대한 해석을 수행하였다. 개발된 모델의 해석결과를 기반으로 SDR값 변화에 따른 BOR값을 예측할 수 있는 상관식으로 제시하였으며, SDR값에 반비례하는 간단한 식으로 표현할 수 있었다. 향후 축소모델의 BOR 측정결과를 기반으로 실스케일의 LNG 탱크의 BOR을 예측하기 위하여 본 연구에서 개발한 상관식의 활용이 가능할 것이다.

Acknowledgments

본 연구는 한국기계연구원 기본사업(액체수소 공급시스템 핵심 기자재 개발) 및 산업통상자원부와 한국산업기술진흥원의 LNG 극저온 화물창 소재 및 구조체의 성능평가 기술개발사업(과제번호: P0018490)의 지원을 받아 수행되었습니다.

References

-

Churchill, S.W. and Chu, H.H., 1975. Correlating equations for laminar and turbulent free convection from a vertical plate. International Journal of Heat and Mass Transfer, 18(11), pp.1323-1329.

[https://doi.org/10.1016/0017-9310(75)90243-4]

-

Colburn, A.P., 1964. A method of correlating forced convection heat-transfer data and a comparison with fluid friction. International Journal of Heat and Mass Transfer, 7(12), pp.1359-1384.

[https://doi.org/10.1016/0017-9310(64)90125-5]

- International Gas Union (IGU), 2022. World LNG Report 2022, International Gas Union.

- International Maritime Organization (IMO), 2014. The International Code for the Construction and Equipment of Ships Carrying Liquefied Gases in Bulk. London: International Maritime Organization.

-

Heo, J.U., Lee, Y.J., Cho, J.R., Ha, M.K. and Lee, J.N., 2003. Heat transfer analysis and BOG estimation of membrane-type LNG cargo during laden voyage. Transactions of the Korean Society of Mechanical Engineers A, 27(3), pp.393-400.

[https://doi.org/10.3795/KSME-A.2003.27.3.393]

-

Jeong, H., Kim, T., Kim, S. and Shim, W.J., 2017. Thermal analysis of insulation system for KC-1 membrane LNG tank. Journal of Ocean Engineering and Technology, 31(2), pp.91-102.

[https://doi.org/10.5574/KSOE.2017.31.2.091]

-

Jeong, H. and Shim, W.J., 2017. Calculation of Boil-off Gas (BOG) generation of KC-1 membrane LNG tank with high density rigid polyurethane foam by numerical analysis. Polish Maritime Research, 24(1), pp.100-114.

[https://doi.org/10.1515/pomr-2017-0012]

-

Jin, K.K., Oh, B.T., Kim, Y.K., Yoon, I.S. and Yang, Y.C., 2013. An assessment of Structure Safety for Basic Insulation Panel of KC-1 LNG Cargo Containment System under Sloshing Load. Journal of the Korean Institute of Gas, 17(2), pp.85-89.

[https://doi.org/10.7842/kigas.2013.17.2.85]

-

Lee, J.H., Kim, K.K., Ro, S.T., Chung, H.S. and Kim, S.G., 2003. A study on the thermal analysis of spray cooling for the membrane type LNGC during the cool-down period. Transactions of the Korean Society of Mechanical Engineers B, 27(1), pp.125-134.

[https://doi.org/10.3795/KSME-B.2003.27.1.125]

- Martynenko, O.G. and Khramtsov, P.P., 2005. Free-convective heat transfer: with many photographs of flows and heat exchange. Springer Science and Business Media.

- McAdams, W.H., 1954. Heat transfer. McGraw-Hill, New York, 1(51), pp.3.

-

Miana, M., Legorburo, R., Díez, D. and Hwang, Y.H., 2016. Calculation of boil-off rate of liquefied natural gas in mark III tanks of ship carriers by numerical analysis. Applied Thermal Engineering, 93, pp.279-296.

[https://doi.org/10.1016/j.applthermaleng.2015.09.112]

-

Qu, Y., Noba, I., Xu, X., Privat, R. and Jaubert, J. N., 2019. A thermal and thermodynamic code for the computation of boil-off gas–industrial applications of LNG carrier. Cryogenics, 99, pp.105-113.

[https://doi.org/10.1016/j.cryogenics.2018.09.002]

-

Sharqawy, M.H., Lienhard, J.H. and Zubair, S.M., 2010. Thermophysical properties of seawater: a review of existing correlations and data. Desalination and Water Treatment, 16(1-3), pp.354-380.

[https://doi.org/10.5004/dwt.2010.1079]

- Song, S.O., Lee, J.H., Jun, H.P., Sung, B.Y., Kim, K.K. and Kim, S.G., 1999. A study on the three-dimensional steady state temperature distributions and BOR calculation program deveolpment for the membrane type LNG carrier. Journal of Korean Society of Marine Engineering, 23(2), pp.140-149.

- United States Coast-Guard (USCG), 1970. Hazard of LNG spillage in marine transportation. Final Report Supporting Investigation: MIPR No. Z-700099-9-92317, Department of Transportation, U.S. Coast Guard Hazardous Materials Division.