함정 안전성 향상을 위한 품질관리체계 개선 방안 연구

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

This study focuses on improving quality management system of naval ships to enhance safety. Recently, there were problems caused by the lack of quality management system when building Korea naval ships. Foreign naval ships are designed and built through certification by professional organizations in the commercial sector to reduce budget and enhance ship safety. Merchant ships are designed, built, operated and maintained by the organizations in accordance with the Ship Safety Act. When naval ships are exported, the ordering country requires the certification from the international classification to ensure the safety and reliability of ships. Through this study, as a method of improving the quality management system of naval ships, design verification, equipment certification and construction survey using expertise of the organizations are proposed when designing and building the naval ships.

Keywords:

Naval ship safety, Quality management system, Seaworthiness, Rules for the naval ships키워드:

함정안전, 품질관리체계, 감항성, 함정규칙1. 서 론

지금으로부터 약 60여 년 전인 1963년 4월 10일에 미국의 원자력 잠수함인 스레셔함(Thresher, SSN-593)이 취역한지 2년 만에 미 메사추세츠 주 보스턴 동쪽 350 km 거리 앞바다에서 침몰하였다. 이 사고로 승조원 129명이 전원 순직했다. 사고 당시에는 군사 보안의 이유로 사고 자료 대부분이 일반에 공개되지 않았으나 이후 제임스 브라이언트(잠수함 함장 출신의 미국 군사 사학자)가 주도한 정보 공개 청구 소송을 통해 스레셔함 침몰 원인이 밝혀졌다. 공개된 정보에 따르면 잠수함 건조 시 잠수함 내의 해수 파이프 연결 부위에 다수의 용접 결함이 있었다. 이후 심해 잠항 중 수압을 견디지 못하고 해당 용접 결함 부위가 터져 나가면서 선체 함미부에 침수가 발생하였다. 이로 인해 함의 전기 회로가 단락되어 원자로가 긴급 정지되었다. 이후 스레셔함은 긴급 부상을 시도하였으나 밸러스트 탱크 내에 고압 압축 공기 주입에 실패하여 결국 침몰할 수밖에 없었다(Lee, D.H., 2021). 단순 용접 결함에서 시작된 이 사고는 잠수함 건조 시 품질관리 부족에서 원인을 찾을 수 있다.

지난 2021년 8월 13일에 3,000톤급 잠수함인 도산안창호함이 해군에 인도되어 취역하였다. 도산안창호함은 수직발사체계(Vertical Launching System, VLS)와 공기불요추진체계(Air Independent Propulsion, AIP) 등 최신의 무기체계와 장비를 탑재하였다. 그리고 성공적으로 해군에 인도됨으로써 대한민국은 세계에서 12번째로 잠수함을 독자 설계/건조하여 운용하는 잠수함 선진국이 되었다고 평가될 수 있다. 더욱이 최근 호주, 인도, 인도네시아, 필리핀, 태국, 사우디아라비아 등 다수의 외국 해군에서 신규 수상함/잠수함 도입 시 1순위로 우리나라 함정을 염두에 두고 있다는 소식은 수출 함정 분야에서 드높아진 국가적 위상을 체감할 수 있다.

그러나 이러한 함정 설계/건조 역량을 공고히 하고 승조원 안전을 확보하기 위하여 함정 획득에 있어서 품질관리체계가 개선되어야 할 점이 많은 것도 사실이다. 차기 고속정, OOO급 잠수함 및 차기 호위함의 고장 사례 등 최근 함정 품질관리체계의 부실에 따른 문제점들이 2020년도 방위사업청과 국방기술품질원에 대한 국정감사 시 공개되었다. 이러한 고장들로 인해 해군 전력 운용에 차질이 빚어졌던 바 있다. 이번 연구에서는 해군 함정 획득 시 품질관리체계 문제점을 식별하고 외국 해군 함정, 민간선박 및 수출 함정 획득 시 품질관리체계를 분석하여 함정 안전성 향상을 위한 품질관리체계 개선 방안을 제안하고자 한다.

2. 국내 함정의 품질관리체계 문제점 식별

우리나라 방위산업을 이끌고 있는 방위사업청은 방위사업의 투명성 강화, 효율성 확보, 전문성 제고를 통해 경쟁력을 강화하고 이를 통해 적기에 최적의 무기체계를 획득하기 위하여 2006년 1월 1일에 개청하였다. 해군 함정 획득사업의 독특한 특성은 다음과 같이 요약할 수 있다.

- ① 장기간의 설계 및 건조 ② 설계/건조의 동시성

- ③ 체계 복잡성 ④ 다품종ㆍ소량 생산

- ⑤ 고가의 단위비용 ⑥ 산업 측면의 파급력

- ⑦ 복잡한 획득 및 시험평가 절차

방위사업법에 따라 해군 함정은 계약부터 건조 및 인도까지 방위사업청이 사업관리를 수행하고 국방기술품질원이 품질관리를 수행한다. 우선 신규 건조 함정이 계약되면 방위사업청은 조선소에서 제출한 함정의 목적문건(도면 및 보고서)를 검토하며, 검토내용을 반영한 형상식별서에 따라 국방기술품질원은 조선소 함정 건조 현장 및 탑재장비 제작 현장에서 직·간접검사를 통해 품질관리 업무를 수행하게 된다. 건조 완료후 시험평가 및 시운전을 통해 함정의 성능을 검증하게 되고 성능 충족 시 국방기술품질원에서는 납품조서 발급 절차를 거쳐 비로소 함정이 해군에 인도된다.

해군 함정의 품질관리에 대한 문제점들은 국회 국방위원회에서 작성한 방위사업청과 국방기술품질원에 대한 2020년도 국정감사 결과보고서 (Korea National Defense Committee, 2021)의 함정 고장 사례를 통해 살펴볼 수 있다.

첫 번째로 해군 차기 고속정의 경우 추진용 디젤엔진의 운용을 시작하고 곧이어 실린더헤드의 균열이 발생하였으며, 운용 중인 1~4번 함정에서 동일 현상이 발생하여 실전 배치가 제한되었다. 해당 고장 사례에 대하여 국회 국방위원회 감사위원들은 차기 고속정의 엔진 균열에 대해 감사원 감사를 실시할 필요성을 언급하고, 균열이 발생한 함정들에 대해 선제적인 개방검사를 실시할 것과 내구도 시험을 면제받은 엔진 제작사의 내구도 시험을 강력히 요구하였다.

두 번째로 해군 OOO급 잠수함의 경우 최초 도입 이후 장비의 볼트가 부러지고 풀리거나 프로펠러에서 균열이 발생하는 등 논란이 잇따르고 있으며, 최근에는 추진전동기의 고장으로 잠수함의 기동이 불가하여 민간 선박에 의해 예인되는 사고가 발생하여 해군의 귄위가 실추되었다. 추진전동기와 같은 해외도입 장비들에 대한 수리는 해외 원제작사에 전적으로 의존하고 있어 즉각적인 대응이 어렵다는 제한이 있다. 감사위원들은 잠수함의 부품 고장으로 인한 수리로 전력 운용에 공백이 발생하고 있으므로, 잠수함 전체 획득 및 운용 계획을 전반적으로 재점검할 필요가 있음을 지적하였다.

세 번째로 해군 차기 호위함인 대구함의 경우 가스터빈 내 이물질 유입, 추진전동기 오작동 등 계속되는 장비 결함으로 함정 운용이 제한되었으며 감사위원들은 이에 대한 근본적인 대책을 요구하였다.

더불어 국정감사를 통해 감사위원들은 최근 5년 내 인수한 첨단 함정들의 도입과정에서 방위사업청의 부실한 사업관리 문제가 드러났음을 지적하고, 추후 동일한 문제가 반복되지 않도록 획득 전문성 강화와 부실검증 방지대책 마련을 요구하였으며, 국방기술품질원에는 사명감을 가지고 품질관리 업무를 수행할 필요성을 언급하였다.

위의 국내 함정 고장 사례들을 분석, 종합해보면 고장의 주원인이 엔진, 추진계통 및 추진전동기 등으로 이들 장비/계통은 상선과 동일한 일반성능 분야이고 해외 도입장비에서 발생하고 있으며 고장이 발견되는 시기가 건조 마지막 단계인 시험평가, 시운전 중에 발견되거나 함정 건조 중 식별되지 않고 해군으로 함정 인도 후 운용단계에서 나타나고 있다.

3. 외국 해군의 품질관리체계 분석

지난 1990년대 구 소련이 붕괴되고 이념적 대립이 사라지는 등 탈냉전 시대가 시작되었다. 과거의 동서 국가를 막론하고 많은 나라들이 군사력을 축소하고 그 여력을 경제 발전에 집중하게 되었으며, 국제 환경 변화에 따라 선진 해군을 중심으로 함정 획득 정책의 변화가 시작되었다. 기존의 거함거포, MIL-SPEC으로 상징되는 시대에서 현대화, 첨단화, 상용화, ISO로 시대적 흐름이 변화하게 되었다. 이러한 경제성 이란 시대적 화두에 따라 각국 해군은 인력 감축 및 예산 절감을 요구받게 되었으며, 상용기술의 급격한 발전에 따라 함정에 상용 신기술을 접목시키는 사례가 증가하게 되었다. 또한 함정 승조원의 안전과 건강에 대한 관심이 커졌고 해양환경 보호를 위한 국제해양오염방지협약(International Convention for the Prevention of Marine Pollution from Ships, MARPOL) 등과 같은 국제협약의 준수 요구도 커져만 갔다. 이러한 국제 환경 변화는 각국 해군 함정 획득 정책의 변화를 야기하였다. 이에 따라 각국 해군은 자국의 민간전문기관과 힘을 합쳐 자국의 함정 획득 현실과 국제 협약에 부합하는 함정규칙을 제정하였다. 이를 토대로 민간에서 검증되고 체계화된 상용기술, 상용장비, 선급검사/인증체계를 함정에 적용함으로써 함정 건조 및 정비/수리 기간을 단축할 수 있었으며 함정 건조비/운용 유지비를 절감할 수 있었다.

이러한 시대상에 발맞춰서 1994년 윌리엄 페리 미 국방장관은 국방 예산절감을 위한 구조개혁을 추진했다. 미정부는 강력한 군사력을 유지하기 위하여 1997년부터 2001년까지 5개년에 걸쳐 현대화 계획(modernization ramp-up)을 추진하였다. 이 계획을 성공시키기 위하여 첫째 국방비 증액, 둘째 부대구조 조정을 통한 예산 절감, 셋째 획득업무 개혁을 통한 국방비 절감을 해결책으로 제시하였다 (Kim, 1998). 그리고 현대화 계획의 핵심이 되는 것이 민간기업의 최대 활용(outsourcing and privatization)이다. 기존의 함정설계를 위한 표준인 General–Spec을 대체하기 위하여 민간전문기관인 미국선급(American Bureau of Shipping, ABS)과 함께 2001년 함정규칙을 제정하였으며, 상선기술과 유사한 일반성능(선체,기관,전기) 기술분야를 ABS를 통해 인증함으로써 함정 건조비 및 획득 기간을 단축하고 함정 신뢰성을 확보하였다. 이후 ABS는 Fig. 1의 ABS naval ship experience (ABS, 2017)에서와 같이 연안전투함(LCS), 쥼왈트 구축함(DDG-1000)의 설계 및 건조에 참여하였으며, 2014년 이후에는 해군의 필요에 따라 아래와 같은 특정 분야에 협력 중이다.

- ① 선체구조 관련 도면 검토

- ② 운용함정의 선체 검증 : 유지/보수 중점분야 개발

- ③ 신조 함정 선급 검사 및 인증서 발행

- ④ Guide for International Naval Ships 제정 및 함정 수출 지원

미해군의 경우 미 연방법에 따라 해군의 함정, 장비 및 시설에 대한 제작과 건조 및 취부와 수리에 대한 책임과 권한을 해군성 장관(Secretary of the Navy)과 해군 해상체계사령부(Naval Sea Systems Commend, NAVSEA)에 부여하고 있다. 그리고 방대한 NAVSEA 조직에서 함정의 건조에 대한 기술검토 및 품질관리 업무는 함정감독관(The Supervisors of Shipbuilding, Conversion and Repair, SUPSHIP)이 담당하고 있다. SUPSHIP은 함정감독관 운영 매뉴얼(SUPSHIP Operations Manual, SOM)을 통해 업무를 상세하게 규정하고 있으며 SOM에는 ABS와의 협력 범위 및 방안 등이 기술되어 있다 (NAVSEA, 2021). 또한 ABS에서는 미해군 운용함정에 대해서 총수명주기 관리 측면에서 선체, 시스템, 선체강도, 피로강도를 검사/인증하는 총수명주기 평가 프로그램(Service Life Evaluation Program, SLEP)을 제공하는 등 밀접한 해군업무를 수행하고 있다 (ABS, 2017).

영국해군 역시 시대적 흐름에 따라 국방예산 절감을 위하여 상용기술 및 장비를 함정에 적극적으로 적용하였으며 민간전문기관인 영국선급(Lloyd’s Register, LR)과 함께 협력을 통해 영국해군의 대표적인 함정인 최신의 구축함 TYPE45와 65,000톤급의 최신예 항공모함인 퀸엘리자베스함을 설계 및 건조하였다. LR의 ‘2018: The year we see HMS Queen Elizabeth enter LR Class(LR, 2018)’에 따르면 LR에서는 퀸엘리자베스함을 건조하며 약 4,000여 개의 증서(certificate)를 통해 함정의 신뢰성을 인증한 바 있다.

4. 민간선박의 품질관리체계 분석

한국선급에서 작성한 ‘2021년 전손 및 해양사고 통계 (Korean Register, 2022)’ 자료를 살펴보면 Table 1의 최근 10년간 세계 전손 현황에서와 같이 매해 100여 척 이상의 등록선박이 전손으로 손실되었다. 특히 국제항해 선박의 경우 선박사고가 인명의 손실뿐만 아니라 대규모 해양오염의 주요 원인이므로 사고 예방을 위한 품질관리는 무엇보다 중요하다.

우리나라 민간선박의 감항성(seaworthiness)을 유지하기 위한 품질관리체계는 선박안전법으로 대표된다. 선박안전법은 선박의 감항성(堪航性) 유지 및 안전운항에 필요한 사항을 규정함으로써 국민의 생명과 재산을 보호함을 목적으로 하는 대한민국의 법령이다. 선박의 감항성이란 선박이 자체의 안정성을 확보하기 위하여 갖추어야 하는 능력으로서 일정한 기상이나 항해 조건에서 안전하게 항해할 수 있는 성능을 말한다. 아래 Table 2는 선박안전법 (Korea Ministry of Government Legislation, 2020) 일부를 발췌한 것이다. 이 법은 ‘제3조 적용범위’를 통해 대한민국 국민 또는 정부가 소유하는 선박에 대하여 적용하지만, 군함 및 경찰용 선박은 적용에서 제외하고 있다.

선박안전법에 따르면 해양수산부장관은 적용선박의 감항성을 유지하기 위한 각종 검사 활동을 통해 품질관리 업무를 수행할 권한을 갖는다. 그러나 정부 부처에서 선박 관련 모든 법정 검사 등을 직접 수행하기에 필요한 전문검사원, 검사시스템을 보유하기에는 어려움이 있으므로 ‘제60조 검사등업무의 대행’에 따라 전문성을 보유한 한국해양교통안전공단과 선급(classification)에 선박의 검사 등 업무를 대행하게 하고 있다.

또한 ‘제2장 선박의 검사’에서는 선박의 총수명주기간 품질관리 절차를 명시하고 있다. 선박을 건조하는 단계에서는 도면승인(제13조), 건조검사(제7조)로 구분하고 선박을 운용하는 단계에서는 정기검사(제8조), 중간검사(제9조), 임시검사(제10조), 국제협약검사(제12조)로 구분하고 있다. 각각의 조항에서는 적용선박의 품질관리 목적을 달성하기 위한 활동을 규정하고 있다.

더불어 품질관리의 활동에 관하여 선박의 건조단계에서는 선박을 건조하고자 하는 자(제7조)에게 그리고 운용단계에서는 선박의 소유자(제15조)에게 품질관리 책임을 부여하고 있다.

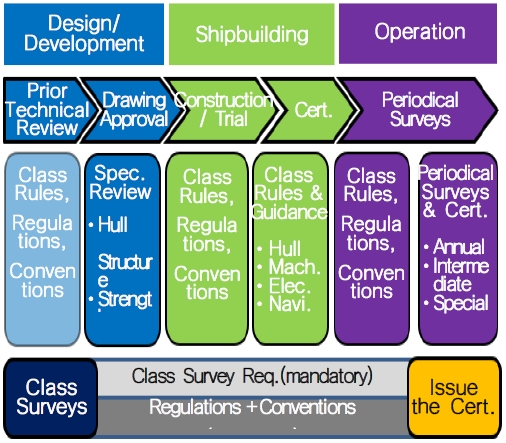

현재 국제항해 민간선박은 선급에 등록되어 선급 자체의 품질관리체계에 따라 감항성 인증 업무를 수행 중이며, 세부적으로 인증 절차는 아래 Fig. 2의 민간선박 감항인증 절차 (Future committee of the society of naval architects of Korea, 2021)에서와 같이 설계/개발단계, 건조단계, 운용단계로 구분된다. 우선 설계/개발단계에서는 새로 건조되는 선박에 대해 선급규칙, 국제협약, 정부법령에 따라 구조 및 강도, 복원성, 기관, 전기 및 자동화 설비 등 선박의 전반적인 안전성을 설계도면으로 검토하여 승인한다.

이어서 건조단계에서는 선박에 탑재되는 기자재들을 비롯하여 선박건조 전 과정에 걸쳐 선박이 설계도면대로 건조되고 있는지 확인하는 제조 중 검사를 수행하고, 건조가 완료되면 선박의 성능을 확인하기 위하여 선급검사원 입회하에 해상시운전을 실시한다. 이러한 일련의 과정이 완전하게 수행되고 적용 기준에 적합하다고 판단되면 해당 선박은 선급위원회의 승인을 거쳐 등록원부에 기재되고 선급증서를 발급받게 된다.

마지막으로 운용단계에서는 선급에 등록되어 운항중인 선박에 대해서는 연차검사(1년 주기), 중간검사(2.5년 주기) 및 정기검사(5년 주기) 등을 통해 수리 및 정비를 수행함으로써 선박의 감항성을 유지하고 있다.

5. 수출 함정의 품질관리체계 분석

최근 장기전으로 치닫는 러시아-우크라이나 전쟁은 남북 간 첨예하게 대립하고 있는 우리에게 시사하는 바가 크다. 전쟁이나 분쟁 발생 시 전투력을 뒷받침하는 방위산업 역량의 중요성은 매우 중요하다. 이런 상황에서 FA-50 경공격기, K2 전차, 장갑차 수출 소식은 우리나라의 방위산업의 높아진 위상을 보여준다. 함정 수출 역시 인도네시아, 호주, 사우디아라비아, 필리핀, 태국 등에서 계약 체결이 기대된다. 대당 수천억을 호가하는 수출 함정은 건조를 담당하는 조선소뿐만 아니라 선체 및 의장품과 같은 탑재장비를 제작하는 업체까지 고려한다면 함정 한 척의 수출이 우리나라 산업에 미치는 영향력이 결코 적다고 할 수 없다. 이와 같이 역사적 방산 수출 호황을 맞는 현시점에서 수출 함정 품질관리체계를 짚어보고 역량을 강화하는 것이 중요하다 할 수 있다.

우리나라 함정 수출의 역사는 1988년 뉴질랜드 군수지원함을 시작으로 2011년 인도네시아 잠수함(3척), 2012년 영국 군수지원함(4척), 태국 호위함(1척) 등 다수의 함정이 수출된 바 있다(Lee et al., 2022). 함정 수출의 경우 발주국가에서는 아래 Table 3의 태국해군 호위함 건조사양서 (Royal Thai Navy, 2014)와 같이 함정의 품질보증, 안전성 및 신뢰성 확보를 위하여 국제수준의 함정규칙을 적용하고 민간전문기관(선급)의 인증서를 요구한다. 이는 함정 설계 및 건조가 장시간이 소요되고 매우 고가의 무기체계이기 때문이며, 영토의 개념을 갖는 함정이 타국 정부기관의 검사ㆍ인증을 받기에는 무리가 있으므로 민간전문기관인 선급을 활용하게 된다.

대한조선학회 미래위원회에서 발간한 함정산업 경쟁력 강화 전략 (Future committee of the society of naval architects of Korea, 2021)의 주요 수출함정 현황(최근 10년간)을 보면 아래 Table 4에서와 같이 수상함 및 잠수함과 관련된 수출 6건 중 영국, 노르웨이, 뉴질랜드 군수지원함과 필리핀 호위함은 영국선급(LR)이 설계도면의 승인과 건조검사를 통한 인증을 수행하였으며, 인도네시아 잠수함과 태국 호위함의 경우 한국선급(KR)이 인증을 수행하였다. 한 나라를 대표하는 선급이 관련 사업의 이해관계자가 아닌 제 3자의 독립적인 입장에서 비밀 엄수의 책임을 가지고 관련 업무를 수행하고 있으나, 현재 우리나라에서 건조되어 수출되는 함정이 대한민국 해군의 실적함을 바탕으로 개발되고 있다는 점에서 수출함정 인증에 국내선급이 아닌 외국선급이 참여하고 있음은 재고할 필요가 있을 것이다. 이러한 방산 기술유출에 대한 우려는 국회 국방위원회에서 작성한 2020년도 국정감사 결과보고서 (Korea National Defense Committee, 2021) 중 방위사업청 감사 실시내용에서도 확인할 수 있다. 감사위원들은 군함 해외수출 시 기술유출이 되지 않도록 철두철미하게 관리할 필요가 있으며, 이를 위해 해외인증기관이 아닌 국내기관이 인증하도록 할 필요가 있음을 지적하였다.

6. 함정 품질관리체계 개선 방안

방위사업청 개청 이후 국방예산 증가에 따라 과거 각 군에서 수행하였던 함정 신규 건조사업 수에 대비하여 급격하게 사업 수가 증가하였으나 정작 방위사업청의 사업 수행인력은 감소하여 결과적으로 사업 위험도가 높아졌고, 국방기술품질원에서는 품질관리 업무의 인적/구조적 제한 및 조선소 위탁 등으로 신조 함정의 잦은 품질 문제가 발생하게 되었다.

이에 따라 방위사업청에서는 2011년 신조 함정의 품질문제 발생 원인을 검토한 결과, 상당수의 문제가 상선과 유사한 일반성능(기본, 선체, 기관, 전기) 분야에서 발생함을 도출하였고, 신조 함정 품질 및 안전성 향상을 위한 제도 개선을 위해 2011년 9월에 ‘군함의 품질 제고를 위한 민간전문기관 활용방안’을 마련하여 제53차 방위사업추진위원회에 상정하였다 (Defense Acquisition Program Administration, 2011). 이 자리에서 위원회는 ‘함정의 일반성능분야 민간전문기관 활용’을 결정하였으며, 주요 개선사항 및 기대효과는 다음과 같다.

- ① 우수 기술보유 민간기관 활용으로 전문성 제고

- ② 설계 → 건조 → 시운전·검사까지 품질관리 책임 연계성 보장

- ③ 함정사업 품질관리 인프라 확충

- ④ 제3자 검사 강화로 조선소의 품질관리 부실 예방

- ⑤ 국제적 수준의 검사 추진으로 국제환경 조약 준수 및 안전성 인증 가능 등

그러나 함정 품질문제 해결을 위한 중요한 정책 결정을 하였으나 안타깝게도 후속적으로 관련 법령 및 규정 개정 등이 진행되지 않아 아직까지 미완성으로 남아 있으며, 이로 인해 해군 함정의 품질문제는 지속적으로 발생하고 있다.

이러한 함정 및 탑재장비가 고장 또는 결함이 발생할 경우 이를 수리하거나 개선하기 위해서는 많은 비용과 장시간의 수리기간이 필요하며 그로 인해 소요군인 해군의 전력 공백이 발생하고 승조원인 장병의 안전이 위협받게 되는 것이 사실이다. 이러한 문제점을 미연에 방지하기 위해서는 선진 외국 해군의 함정획득체계와 민간선박 및 수출 함정의 품질관리체계를 참고하여 함정 건조단계에서 품질관리체계의 개선이 필요하다.

첫 번째로 무엇보다 함정 및 탑재장비에 대한 설계도면 검증을 강화하여야 한다. 건조사양서와 함정 설계/건조 기준에 따라 우리 해군이 요구하고 운용 환경에 부합하는 적합한 설계가 이뤄졌는지에 대하여 전문가에 의한 철저한 사전 설계도면 검증이 필요하다. 과거 조함단 함정기술처와 조함감독관실에서 전문성을 갖고 사전 설계도면을 승인하였으나 방위사업청 개청 이후 현재는 상당수의 설계도면 검증이 조선소에 위임되어 사전에 예상 가능한 문제점을 걸러주는 필터 역할이 부족한 게 사실이다.

두 번째로 함정에 탑재되는 해외 도입 장비에 대하여 직접 검사를 통한 철저한 인증이 필요하다. 차기 고속정 디젤엔진, 잠수함 추진전동기, 차기 호위함 추진전동기 고장사례 모두 해외 도입 장비에서 고장이 발생한 경우이다. 해외 도입 장비의 경우 해외에 위치한 원제작사와의 협력과 접근성이 취약하여 고장 원인 규명과 수리에 상당 기간이 소요된다. 첨단화되고 세계화된 함정 건조에 있어서 국산화율이 높더라도 해외 장비/부품을 사용하지 않을 수는 없을 것이다. 이렇듯 해외 도입 장비에 대한 고장/결함 방지를 위하여 강화된 품질관리가 필요한 실정이지만 현실은 전문인력과 해외 품질관리 네트워크의 부족으로 해외 현지에서의 제대로 된 품질관리 활동이 거의 이루어지지 못하고 있다. 해외 도입 장비에 대해서도 국내 생산 장비 이상으로 해외 현지 직접 검사 및 인증을 통한 품질관리체계 개선이 요구된다.

세 번째로 함정 건조 시 일반성능분야에 대한 보다 철저한 품질관리 업무 수행이 필요하다. 조선소에서 수행되는 검사 및 시험계획서(Inspection and Test Plan, ITP)를 기준으로 하여 함정의 생존성ㆍ안전성을 고려한 중요도에 따라 전수검사, 표본검사, 위탁검사로 명확하게 구분하고 철저하게 건조검사 업무를 실시하여야 하며, 만에 하나 검사가 누락되어 안전을 저해하는 일이 없어야 할 것이다.

최근 함정 신규 건조사업 수는 증가하고 있으나 현실적으로 품질관리 전문인력의 증가가 어려운 것이 사실이다. 앞서 외국해군 및 민간선박의 경우에서 살펴본 바와 같이 함정 건조 시 함정에 특화된 전투성능분야는 정부가 품질관리를 수행하고 민간이 경쟁력 측면에서 우수한 기본, 선체, 기관, 전기 등의 일반성능분야는 민간전문기관이 품질관리를 수행하여 품질관리 업무를 분담하는 방안도 고려할 필요가 있다.

현재 방위사업청과 국방기술품질원이 주관하는 정부 주도의 함정 품질관리체계에 대한 개선을 위하여 국회 국방위원회 예산결산심사소위원회에서는 ‘2023년도 예산안·기금운용계획안·임대형 민자사업(BTL) 한도액안 예비심사결과 (Korea National Defense Committee, 2022)’에서 방위사업청은 함정사업 현장관리 등의 문제점을 진단하고, 전문기관 지정을 통한 위탁·계약 등의 방식으로 추진하는 방안을 적극 검토하며, 타 무기체계 사업에도 적용 가능한지 여부를 면밀히 살펴볼 것을 요구하였다. 이렇듯 함정 획득사업에 있어서 안전성을 향상시키기 위한 품질관리체계 개선 요구는 커지고 있다.

7. 결 론

이번 연구에서는 함정 안전성 향상을 위하여 품질관리체계 개선 방안을 제안하였다. 이를 위하여 기존 정부 주도의 함정 획득 품질관리체계 문제점을 함정 고장 사례를 통해 분석하였고, 선진 외국 해군의 민간전문기관을 활용한 함정 품질관리체계를 살펴보았으며, 선박안전법을 준수하는 민간선박의 감항성을 유지하기 위한 품질관리 절차를 분석하였다. 또한 수출 함정 건조 시 품질보증, 안전성 및 신뢰성을 확보하기 위한 민간전문기관의 인증 현황도 함께 분석하였다.

이러한 다양한 분석을 통하여 품질관리체계 개선 방안을 다음과 같이 제안하였다.

- 첫째, 함정 및 탑재장비에 대한 설계도면 검증 강화

- 둘째, 함정에 탑재되는 해외 도입 장비에 대한 직접 검사를 통한 철저한 인증 수행

- 셋째, 함정 건조 시 일반성능분야에 대한 철저한 품질관리 업무 수행

이를 위하여 함정 획득 시 전투성능분야는 정부가 일반성능분야는 민간전문기관이 품질관리를 수행하여 품질관리 업무를 분담하는 개선 방안을 함께 제안하였다.

하루하루가 변화하는 일신우일신(日新又日新)의 시대이다. 더 이상 정부에서 모든 것을 다 책임지고 이끌어가는 시대는 조직과 산업을 뒤처지게 만든다. 미국, 영국 등 선진 외국 해군은 이미 함정 획득 시 민간과의 협력을 통해 품질과 생산성 및 안전성을 향상시켜 경쟁력을 강화하고 있다. 함정 설계 및 건조 시 민간기관의 전문성을 활용하여 설계검증, 장비인증 및 건조검사 등 민관군 협력을 통해 품질관리체계를 완성해 나간다면 더욱 안전하고 품질이 개선된 함정을 해군에 인도할 수 있을 것으로 기대된다.

References

- American Bureau of Shipping (ABS), 2017, Service Life Evaluation Program(SLEP), Houston: ABS.

- American Bureau of Shipping (ABS), 2017, ABS International Government Services, Washington, DC: ABS.

- Defense Acquisition Program Administration (DAPA), 2011. Report on the use of professional organizations in the commercial sector to improve the quality of naval ships, Seoul: DAPA.

- Future committee of the society of naval architects of Korea, 2021. Strategies to strengthen the competitiveness of the naval shipbuilding industry, 1st, Hanrimwon Limited Company: Seoul. pp.80, 91.

- Kim, H.B., 1998. A Study on U.S. Defense Acquisition Reform. Defense and technology of the Korea defense industry association. pp.32-41.

- Korea Ministry of Government Legislation, 2020. Ship safety act, Seoul: Ministry of Government Legislation

- Korea National Defense Committee, 2021. 2020 State Audit Result Report, Seoul: National Assembly.

- Korea National Defense Committee, 2022. Preliminary deliberation results for the 2023 budget, the fund management plan and the limit of the lease-type private investment project(BuildㆍTransferㆍLease, BTL), Seoul: National Assembly.

- Korean Register(KR), 2022. Total loss and casualty statistics in 2021, Busan: KR.

- Lee, D.H., 2021. Disclosure of information on the sinking of the nuclear submarine Thresher. [Online] (Updated 24 March 2021) Available at: https://www.sciencetimes.co.kr/news/, [Accessed 12 October 2022].

- Lee, Y.H., Yeo, Y.H., Kim, Y.S., Kim, S.S. and Kim, D.S. 2022. The study for naval ship certification system, In: R.O.K Navy Naval Force Analysis Test & Evaluation Group, 2022 Naval ship technology seminar proceedings, Seoul National University, 13-14 July 2022, Defense Publishing Support Group: Gyeryong. pp.65-70.

- Lloyd’s Register, 2018. 2018: The year we see HMS Queen Elizabeth enter LR Class [Online] Available at: https://www.lr.org/en/latest-news/2018-the-year-we-see-hms-queen-elizabeth-officially-enter-into-lr-class/, [Accessed 20 October 2022].

- Naval Sea Systems Command(NAVSEA), 2021. SUPSHIP Operations Manual, Washington: NAVSEA.

- Royal Thai Navy, 2014. Construction specification for Royal Thai Navy’s new frigate, annex. 1-2 general guidance and administration. Seoul: Daewoo Shipbuilding & Marine Engineering Co., Ltd.