[ Original Article ]

Journal of the Society of Naval Architects of Korea - Vol. 56, No. 2, pp.175-186

ISSN: 1225-1143

(Print)

2287-7355

(Online)

Print publication date 30 Apr 2019

Received 28 Sep 2018

Revised 9 Nov 2018

Accepted 14 Dec 2019

외압을 받는 두꺼운 원통형 내압용기의 붕괴하중 해석

|

1충남대학교 선박해양공학과

|

|

2한국해양과학기술원 부설 선박해양플랜트연구소

|

The Analysis of Collapse Load of Thick Pressure Cylinder under External Hydrostatic Pressure

Jae-Hwan Lee1, † ;

Byoungjae Park2

1Naval Architecture and Ocean Engineering, Chungnam National University, Korea

|

|

2Korea Research Institute of Ships and Ocean Engineering (KRISO), Korea

|

|

Correspondence to: †jaelee@cnu.ac.kr

Abstract

Number of studies on the buckling of thin cylindrical pressure vessels, such as submarine pressure hull and pipe with a large ratio of diameter/thickness, have been carried out in the naval and ocean engineering. However, research about thick cylinder pressure vessel has not been active except for the specific application in nuclear area. There are not many papers for the estimation of buckling and ultimate load capacity of thick cylinders for the deep sea usage. Thus, it is important to understand the theoretical bases of the buckling and collapse process and the derivation process of such loads for the proper design and structural analysis. The objective of this study is to survey the collapse behavior, to analyse and clarify the derivation procedure and to estimate the ultimate collapse load for thick cylinder by analyzing relevant books and papers. It is found that the yielding begins at the internal surface of the thick cylinder and plasticity develops from the internal surface to the external surface to generate collapse. Also the initial imperfection of cylinder develops flattening and consequently accelerates buckling and finally ultimate collapse. By comparing the collapse loads of aluminum thick cylinder by applying equations herein, it is shown that the equations analyzed are appropriate to obtain collapse load for thick cylinder.

Keywords:

Thick cylinder, Pressure vessel, External pressure, Hydraulic pressure, Buckling load, Collapse load, Ovality, Imperfection

키워드:

두꺼운 실린더, 내압용기, 외압, 수압, 좌굴하중, 붕괴하중, 난형도, 불완전성

1. 서론

해양플랜트산업에서, 외부 압력 (외압) 혹은 내부 압력 (내압)을 받는 내압기기(pressure vessel)인 압력용기는, 강 파이프(튜브)가 대부분이고 일부 계측장비를 탑재한 압력용기가 있다. 큰 수압의 해저에서 사용되는 제품의 특성상 고가, 소량, 기술집약적이며, 파이프에 관한 국외의 규정들(ASME, API등)이 있다. 해양용 파이프는 직경/두께의 비율이 20 이상이 많아, 비율이 20 이하인 두꺼운 용기에 속하지는 않고, 얇은 용기도 아닌 중간 정도이다. 심해에 노출되어 큰 수압을 받는 내압용기는 두꺼운 실린더에 해당되고 잠수함의 경우는 얇은 실린더에 속한다.

지상에서 사용되는 실린더형 압력용기는 대부분 내압을 받는 얇은 두께의 용기가 주를 이루고, 설계 코드인 ASME의 내압용기 설계규정도 지상의 압력용기에 관한 내용이 주를 이룬다. 외압을 받거나 두꺼운 실린더는 용도가 적은 편이라, 두꺼운 압력용기에 관한 연구는 국내외적으로 적은편이다. 원자력발전소에 사용되는 압력용기는 대부분 두꺼운 용기나 파이프에 해당된다.

이러한 내압기기에 관한 연구는 이미 이론이 많이 발표되어 있고, 기 발표된 국내연구에서는 2000m급 압력용기를 대상으로 ASME Section VIII 규정을 기초로 하여 초기설계 후 구조해석을 하고, 내압용기를 제작하여 내압시험과의 결과를 비교하는 연구가 수행되었다 (Choi et al., 2016). 한편, (Yoo et al., 2010)에서는 소성파단압력을 적용하여 큰 외압에 두꺼운 실린더가 사용되는 원자력용기에 관한 연구를 발표하였다. 얇은 실린더의 좌굴에 관한 연구로 (Kim et al., 2012)와 (Nho et al., 2017)가 있다.

큰 외압을 받는 두꺼운 압력용기 (실린더나 파이프)의 설계에 필요한 좌굴과 붕괴하중에 관한 이론 정립이 필요하여, 본 연구에서는 두꺼운 실린더에 관한 비선형(탄소성) 좌굴/붕괴하중에 관한 국내외 주요저서, 학술논문, 시험 등을 분석하여 설계를 위한 극한하중 산출 식들의 이론 과정을 분석하였다. 또한 참고문헌들의 이론 전개에서 생략 된 부분은 (본 논문에 세세히 표기하지는 않았으나) 저자가 식들을 유도하여 검증하였다. 또한, 예제로 설정한 실린더에 대해 제시된 이론식에 의해 좌굴/붕괴하중을 계산하였다. 한편 외압을 받는 압력용기는 좌굴에 영향을 받으므로 얇은 실린더의 대표적인 좌굴하중식도 정리하였다. 논문과 저술마다 사용 기호가 달라 판별할 수 있게 기호를 정리하였다. 또한 기 발표된 국내 논문에 좌굴 식들의 표기와 적용방법이 잘못 된 경우들이 있어 본 논문에서는 정확한 식으로 수정하여 표기하였다.

실린더 (파이프) 두께: h, t

반지름 내부/외부/평균: ri, a/ro, b/r, R, a

지름 평균: d, D, 두께 비율: R1, R≅rori

반경방향 변위/변형률/응력: [u(H), w(B)]/[εr, err]/[σr, σrr]

원주방향 변위/변형률/응력: u(B)/[εθ, eθθ]/[σh, σθ, σθθ]

길이방향 변위/변형률/응력: v(B)/εz/[σl, σz σxx]

길이 l, L, 포아송비: ν,µ, 항복응력: σy, σYP, Y

공칭최대인장응력: U, σu, σ'u, 압력: P, 내부압력: Pi, 외부압력: Po

좌굴차수(lobe): m, n, 좌굴임계하중(좌굴하중): Pc, Pcr, 외압시 붕괴하중: q, qH, qcr

2. 얇은 실린더 압력용기 좌굴하중 식

Harvey (1991)는 압력을 받는 얇은 원통형 실린더에 발생하는 원주(hoop) 와 종방향(longitudinal) 응력들을 다음과 같이 정의하고 있다.

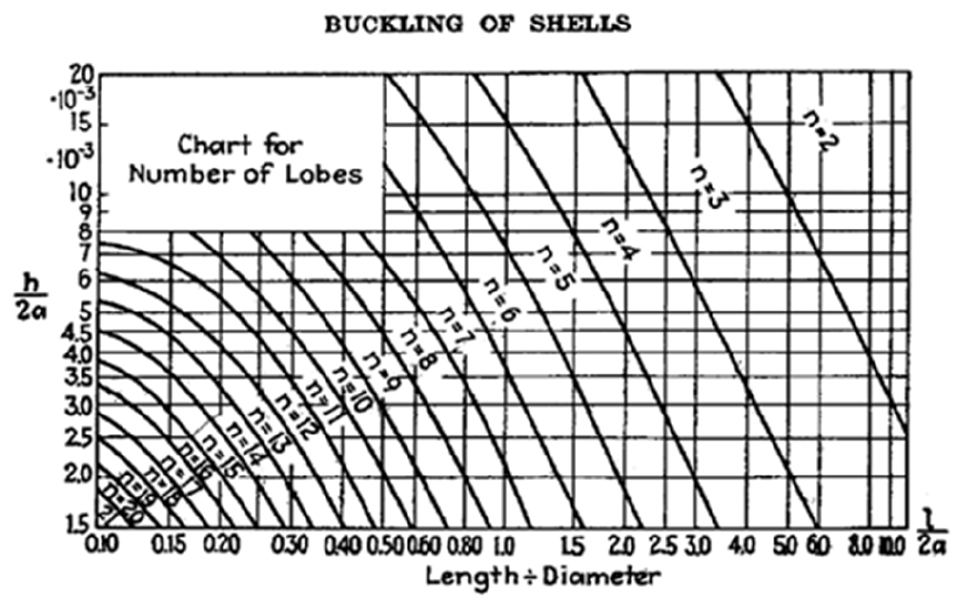

내압을 받는 얇은 압력용기는 보일러가 많으며, 실린더에 발생하는 응력을 기준으로 한 ASME BPVC 코드의 선형설계가 보편화되어 있다. 외압을 받는 경우의 실린더는 좌굴의 영향을 받을 수 있어서, 외압에 견딜 수 있는 하중을 예측해야 한다. 얇은 실린더의 좌굴하중에 관한 연구로는 대표적으로 Timoshenko & Gere (1961)가 있으며 보, 판, 실린더의 선형좌굴이론이 상세하게 기술되어 있고, 이를 기반으로 연구자마다 조금씩 보완하여 관련 식들을 발표하였다. Timoshenko & Gere (1961)에서는 링의 좌굴 이론에서 시작하여, 얇은 두께의 긴 튜브의 임계압력과 응력식으로 식 (2.2), (2.3)과, 죄굴 로브 수를 구하는 그래프(Fig. 1)를, 응력이 비례한도를 넘는 경우에는 접선탄성계수 Et를 사용한 식 (2.4)과 식 (2.5)식 를 제시하였다. 또한 단면이 완전한 원형이 아닌 경우의 난형도 (ovality)에 대한 좌굴임계하중식도 제시되었다.

Lobe chart for elastic buckling of thin cylinder Fig. 7-9 in Timoshenko & Gere (1961)

얇은 실린더의 경우, 에너지식과 sine곡선을 적용한 좌굴식과 3축방향에 대한 3개의 평형방정식에 삼각함수로 된 변위함수와 경계조건을 적용하고, 방정식의 determinant를 0으로 하여 좌굴임계응력식을 도출하였다. 또한 응력이 비례한계를 넘는 경우에는, 응력식에 Et를 사용하였고, 외압만을 받는 경우도 같은 과정을 거쳐 좌굴임계하중(압력)식 (2.6)이, 축하중과 외압을 모두 받는 경우에는 좌굴임계하중식 식 (2.7)이 도출되었다 (이하 좌굴하중). Fig. 1에서 세로축은 두께/직경비, 가로축은 길이/직경비의 도표이며 좌굴차수 n 값을 보이고 있다.

Bickell & Ruiz (1967)은 양끝이 열려있고 외압을 받는 실린더에 대해 von Mises 기반으로 수정된 좌굴하중식 (2.8)식 을 제시하였다. 단, 양 끝에 덮개나 링 같은 추가적인 제한조건이 있는 경우, 끝단에서 r/t 까지만 끝단의 영향이 있어서, 다소 긴 실린더에서는 끝단의 영향을 무시할 수 있다고 하였다.

또한 양끝이 막힌 얇은 원형실린더의 Windenburg & Trilling 좌굴하중식을 Timoshenko & Gere가 제시한 lobe 수에 의해 (2.9)로, 또한 (2.10)과 같이 단순화하였다. 이 식에서 t/D가 매우 큰 경우 분모에서 제외될 수 있고, L/D가 D/t보다 커지면 길이는 하중결정에 영향이 없게 되며 이를 임계길이 (critical length)라고 정의하였다. 긴 원형 파이프의 좌굴하중(압력)은 Poisson 영향을 고려하면 식 (2.10) 과 같이 단순화될 수 있다 (Srag, el al., 2015)

Ross (1990)에 수록된 Von Mises 하중 식은 다음 (2.11)과 같다.

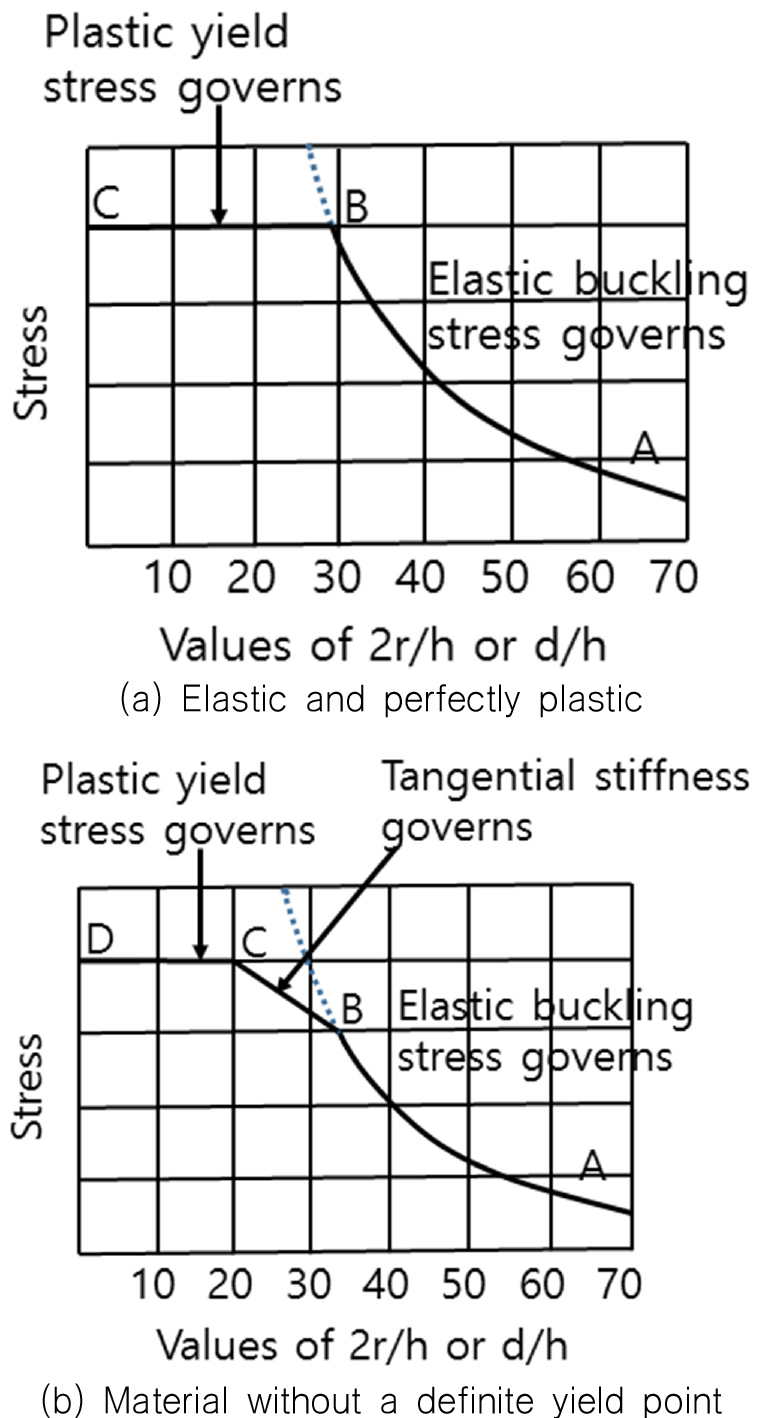

Timoshenko & Gere (1961)를 기반으로 하여, 압력용기에 관한 이론은 Harvey (1991) 8절에 상세하게 정리되어 있다. 얇은 실린더 용기의 two-lobe 형태에서 보의 좌굴 식을 적용하고 이를 원형 링의 좌굴 식을 유도하는 과정으로 시작하여 길이가 긴 파이프의 좌굴하중식 (2.12)식 과 좌굴응력 식 2.13식 이 도출되었다. 한편 Fig. 2(a)에서는 D/t 값에 따라 탄성좌굴응력과 소성항복응력이 지배하는 영역을 구분하여 식을 추천하였는데, 얇은 실린더의 경우에는 선형좌굴응력이 지배하는 AB 구간과 식 (2.13)을 적용하고, 두꺼운 경우에는 소성강도가 결정적이어서 BC 구간과 식 σc=pr/h를 제시하였다. 이에 근거하여, 얇은 경우는 강철의 탄성계수값 E가 좌굴을 결정하므로 고항복강도 강철을 사용할 필요가 없고, 두꺼운 경우에는 응력값이 좌굴을 결정하므로 고항복강도 강철이 필요함을 강조하였다. 한편 항복값이 명확하지 않은 강철 재료에 대해서는 E 대신 Et를 사용한 식 (2.14)을 사용할 수 있으며 더 구체적으로 제시한 Fig. 2(b)에서 탄성좌굴에 대해 구간 AB, 두꺼운 용기에 대해 구간 CD를, 중간범위에 20<D/t<33에 대해서는 구간 BC를 임계응력 σc로 제시하였다. 이 참고문헌의 식 (2.12), (2.13), (2.14)은 Timoshenko & Gere (1961)에서 제시된 식 (2.2), (2.3), (2.4)과 같다.

Buckling failure by Harvey (1991)

3. 두꺼운 실린더 압력용기의 이론식 분석

두꺼운 실린더의 붕괴하중 산출은 소성변형에 기초하고 있다. 본 절에서는 두꺼운 실린더의 붕괴하중 산출에 관하여 국내외 연구 자료를 비교·분석 및 계산하여 정리하였다.

3.1 두꺼운 실린더의 선형 응력식

두꺼운 실린더의 반경방향, 원주방향 및 축방향 응력은 다음과 같으며 선형 응력식을 도출하는 과정은 부록 A에 별도로 정리하였다.

3.2 내압을 받는 경우의 붕괴하중

내압이 작용하는 두꺼운 실린더의 경우는 Marin & Weng (1963)에 의해 (1)경험식 (2)최종인장강도 (3)소성과 소변형 (4)소성과 대변형에 의거한 최종하중식들이 소개되었다. 논문에서 대표적으로 추천된 하중식들은 다음과 같다.

한편, Bickell & Ruiz (1967)의 저서 11.2절에서는 두꺼운 실린더의 내압 시 발생하는 소성붕괴와 관련하여 Tresca와 von Mises 항복조건을 사용하였다. 두꺼운 실린더는 hoop, radial, axial 응력이 주응력이 되고, 반경(radial)방향 응력을 무시할 수 없으며, 등방성 소성재료의 경우에는 붕괴압력하중을 식 (3.2.2)과 같이 제시하였다. Y와 U는 항복응력값과 최대인장강도(응력)이며, r0, t0은 초기 평균 반경 값과 두께 값이다.

길이와 원주방향으로 용접된 실린더의 압력은 (11.2.4절에서) 식 (3.2.3.a)과 경험식으로 보정된 식 (3.2.3.b)으로 비교적 정확한 값을 산출할 수 있다. 여기서, εu는 붕괴시의 변형률을 의미한다.

3.3 외압을 받는 경우의 좌굴/붕괴 하중

외압을 받을 때, 실린더의 손상과정은 좌굴을 거쳐 붕괴에 이르게 되므로 좌굴하중을 구하는 단계와 붕괴시의 최종 붕괴하중식은 다음과 같다.

3.3.1 좌굴하중

Papadakis (2008)에서는 전단변형과 비선형 변위를 도입하고 Kardomateas (1993), Kardomateas & Philobos (1995), Kardomateas (2000) 에서 언급된 복합재 실린더의 좌굴하중식과, 또한 전단변형과 반경방향의 비선형응력이 고려된 실린더의 변위를 유도한 Voyiadjis & Baluch (1981), Voyiadjis & Shi (1991), Voyiadjis & Woelke (2004)의 내용을 적용하여, 전단변형과 비선형 변형이 추가된 두꺼운 실린더의 좌굴하중식 (3.3.1)을 유도하였다. 전단변형과 비선형 변형 그리고 이차 Piola-Kirchhoff 응력으로 구성된 평형방정식은 식 (3.3.2)이 되고 변형률은 식 (3.3.3), (3.3.4)과 같다. 변위를 삼각함수로 가정하여 식을 정리하면 식 (3.3.1)이 된다. 식 (3.3.5)의 ζ와 D=Eh/(1-ν2), K=Eh3/12(1-ν2)를 적용하고, 최저 좌굴차수(m)가 2인 경우에는 식 (3.3.6)이 된다. 한편, 전단변형과 비선형 변형을 제외하고 얇은 조건(h/a≪1, ζ≪1)을 적용하면 식 (3.3.1)은 m=2에 대하여 식 (3.3.7)이 되어 Timoshenko & Gere (1961)의 얇은 실린더 좌굴하중식 (2.2)과 같아진다.

3.3.2 항복강도

Harvey (1991) 저서 8.4절에서, 두꺼운 실린더의 응력이 최대가 될 때, 내부 표면에서 항복이 발생하여 외부 표면으로 확장되고, 벽 전체가 소성으로 변하게 된다. 증가되는 외압은 실린더 안쪽 벽에서 균등하게 붕괴되기 시작하여 난형도(ovalization)와 평면화(flattening)의 비원형 특성으로 인해 초기 불완전성(imperfection)이 되고, 두께의 변화와 물질특성변화가 실린더 벽의 굽힘을 가속화 한다. 두꺼운 실린더나 항복강도가 큰 재료일수록 난형도에 저항력이 크다. 우선, 외압 P에 대해 이러한 소성상태가 먼저 충분히 발생해야 항복에 이은 좌굴모드가 발생하게 되고 이 때 벽 두께에 걸쳐서 평균 응력은 다음 식들이 된다. 외압이 증가하여 응력들이 항복강도에 도달하게 되면 완전한 벽의 항복이 발생한다. 이 때 적용되는 Tresca와 von Mises 항복 식은 식 (3.3.11), (3.3.12)과 같다.

Harvey (1991)는 제시한 식의 검증을 위하여 강철 재료 (AISI-1018 carbon steel)의 두꺼운 실린더 붕괴 실험 결과(Simonen & Shippell, 1982) 논문을 인용하였다. 붕괴 실험에서는 압력 체임버 실험 전․후에 두꺼운 실린더에서 작은 시편을 채취하여 인장과 압축 (2축) 시험을 하였다. 시편압축시험에서, 축방향 응력이 인장시험에 비해 10% 낮고, 인장시험에서 얻을 수 없는 반경방향 응력이 원주(hoop)응력에 비해 82%가 측정되었다. 한 방향 인장만 측정하므로 압축시 특성을 알 수 없는 단축 인장실험의 항복/최대인장 응력 값을 기준으로 3축 하중을 받는 실린더에 대해서 응력 비교나 붕괴하중을 산출에는 것은 다소 무리가 있다.

3.3.3 붕괴하중

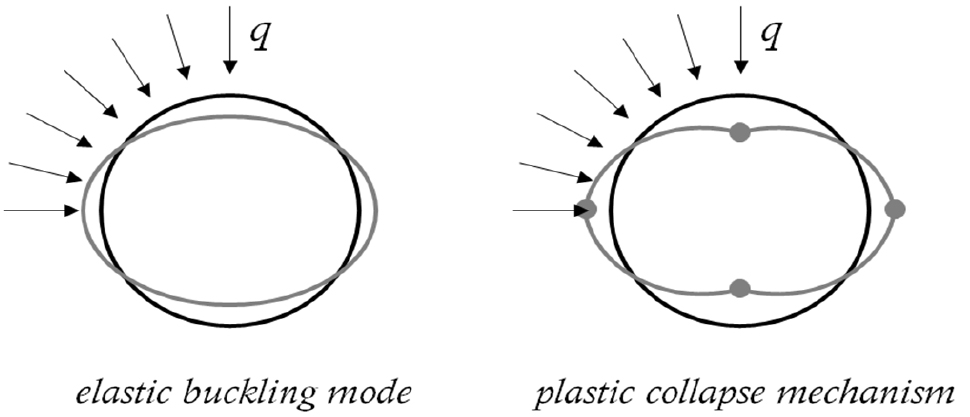

두꺼운 실린더의 경우, 붕괴(collapse)는 재료의 항복에 의해 시작되고 구조의 불완전(imperfection)이 있는 경우에는 붕괴하중 값이 낮아진다. 일반적인 얇은 실린더의 경우, 선형좌굴하중은 과장되고 붕괴하중은 작게 예측된다. 두꺼운 경우 소성붕괴(plastic collapse) 한계 값을 계산하기 위하여 외부하중에 의한 일과 붕괴과정에서 소성적으로 발산하는 에너지를 같게 함으로써 붕괴하중 값을 계산하게 된다.

길이 H=l인 실린더에 축방향 힘(F), 내압(p)과 외압(q)이 작용 시에, 변형률속도는 vr=v(r), vθ=0, ε·r=dv/dr, ε·θ=v/r, ε·z=c 가 된다. 여기서 반경방향 (r)의 변위는 v(r)=-V(b/r)+C/2((b2-r2)/2)이고, 내부반경위치 a와 외부 b 경계면의 변위값은 V=-v(b), U=v(a)=-V(b/a)+ C/2((b2-a2)/a), C는 상수가 된다. (변형률속도가 고려되지 않는 탄성해석에서의 변위 함수는 부록 A에 있으며, 미지수 C1, C2가 사용된다.) 소성역학의 plastic flow에 의해 ε·r+ε·θ+ε·z=0, dv/dr+v/r+C=0이다. 변형률속도로 표시되는 에너지 소산량 는 식 (3.3.13)이 되며, 변형률속도 (식 (3.3.14))로 표시하면 식 (3.3.15)이 된다.

단위부피 당 외부일과 에너지가 동일한 경우 (Π=D), 외부일 Π는 식 (3.3.16.a), 소성변형에너지 D는 식 (3.3.16.b)이 된다. 이제 Π-D=0을 적용하기 전에, D는 에너지이므로 변형에 관한 평형방정식의 표현에 의해 D=V(∂D/∂V)+C(∂D/∂C)가 될 수 있다. 이를 적용하면 식 Π-D=0은 식 (3.3.17)이 되고 이로부터 V와 C에 관한 식 (3.3.18)이 도출된다. 무차원 식(C=k(V/b))을 적용하면 식 (3.3.18)은 식 (3.3.19)이 된다. 이 과정의 기본 개념은 Koiter (1960)의 소성붕괴이론과 한계해석(plastic collapse theorems and limit analysis)에 소개되어 있는데, 붕괴 초기 단계에서 하중 증가 시 구조가 더 이상 지지될 수 없는 경우에 적용되는 이론으로(plastic flow), 소성 발생 시의 변형에너지와 외부 일의 균형상태식을 전개하여 변형을 구하는 과정이다 (여기서 축방향 응력 σz=n).

∙탄성 한계 (Elastic limit)

외부 압력만 있는 경우 (p=0), 실린더 내부 표면에서 von Mises 응력이 최대가 된다. 반경방향 (radial) 응력은 0이 되고 원주방향 응력 (σθ=-2ab2(b2-a2))과 축응력 (σz=n)만 존재한다. 이 응력상태를 von Mises 식 2σe2=(σr-σθ)2+(σθ-σz)2+(σz-σr)2≤σ0에 대입하게 되면 선형좌굴압력식이 도출된다. 축 하중(압력), 순수한 외압, 축 하중과 외압이 모두 있는 hydrostatic pressure인 3가지 하중 조건 중에서, 탄성한계(elastic limit)시의 3조건의 선형붕괴하중값과 축응력값(n)은 다음 식 (3.3.20.a), (3.3.20.b), (3.3.20.c)로 순차적으로 결정된다.

∙붕괴 (Collapse)

외부 압력만 있는 경우 (내부 압력 p=0), 식 (3.3.19.a), (3.3.19.b)는 식 (3.3.21.a), (3.3.21.b)가 된다.

하중이 축 하중(압력,F)만 있는 경우에는 축응력(n)은 n = n0 = ±σu가 된다. 축 하중과 외압이 모두 있는 hydrostatic pressure의 경우는 k=0, 즉 ε·z=C=0인 평명변형 특성과 같아 qH와 nH가(3.3.22.a), 식 (3.3.22.b)로 도출된다. 순수하게 외압만 있는 경우에는, 축 하중 n=0이므로 식 (3.3.22.b)에서 (4≤D0/t≤20 범위에서) k = 0.247이 되어 qo는 식 (3.3.22.c)로 도출된다.

또한, 원자력 압력용기에 대한 연구(Corradi, et al., 2009)에서는 얇은 실린더는 선형좌굴, 두꺼운 실린더는 소성붕괴에 따르나 중간 범위에서는 좌굴과 소성이 상호작용을 하여 명확히 추정할 수 없다고 하고, 다음 식들이 제시되었다. 외압 q를 받고, 길어서 끝단의 영향을 받지 않으며 난형도가 없는 원형 실린더는 탄성좌굴하중 (elastic buckling pressure) 식 (3.3.23.a)과 소성임계압력 (plastic limit pressure) 식 (3.3.23.b)중 작은 값이 좌굴임계하중(압력)이 된다. 식 (3.3.23.a)은 8<D/t<15 에 무난하다고 하였는데, 이 비율이 제법 크므로 (D/t-1≅D/t)로 본다면 Timoshenko & Gere (1961)의 식 (2.2)과 같아진다. 식 (3.3.23.b)은 D/t>6에 대해 적합하며 식 (3.3.22.c)과 동일하다.

한편 두꺼운 실린더의 경우, 최대 응력값은 S=σ=1/2‧q‧D/t 보다 커질 수 있어 식 (3.3.23.a)과 식 (3.3.23.b)의 qE, q0을 S에 적용하여 응력을 표현하면 다음 식과 같다.

이것을 식 (3.3.22.a)에 적용하면 붕괴시의 응력은 식 (3.3.25)이다.

두께가 얇아지면 내외부 표면의 응력이 평균화됨(Corradi et al., 2011)을 적용하면 식 (3.3.23.a-b) 다음과 같이 선형좌굴하중식 (3.3.26.a)과 소성좌굴하중식 (3.3.26.b)로 되고 원주방향 평균응력(F= σ)식은 선형과 소성에 따라 (3.3.26.c)에서, FE, Fo가 된다.

탄성좌굴과 소성붕괴는 서로 독립적이나 (3.3.23)에서, 비교를 한다면 ∧=q0qE=1κD2t2-32Dt+12tD가 된다. 박판의 경우에는 고차항이 제거된 후, k=1/(1-ν2)(E/σ0) 이므로 Λ=√(p0/pE)=(1/√k)(D/t)와 같이 무차원화된 두께 비율이 도출된다. Λ =1은 두 경우의 경계 값이고, Λ>1이고 q0>qE이면 이론적으로 탄성좌굴이고 Λ<1이고 q0<qE이면 소성붕괴가 된다 (Fig. 3). Yoo (2010)에서는 두꺼운 실린더의 붕괴압력식을 Corradi(2009)와 같이 qH를 사용하였으며 두꺼운 실린더 해당되는 비율이 6.8, 10인 실린더 적용 예를 보였다. 얇은 실린더의 경우, 원형 단면이 유지되지 않거나 용기 중간에 불연속 형상(Imperfection)이 있으면, 앞에서 제시한 항복/파단압력보다 매우 작은 압력에서도 항복과 파단이 발생할 수 있다.

Mode shapes for elastic and plastic collapse (Corradi et al., 2011)

3.3.4 선형좌굴시 지지대의 효과

(Harvey, 1991) 문헌에, 직경에 비해 길이가 짧고 끝단에 보강재가 있는 실린더의 경우에는 끝단 지지에 의해 two-lobe 보다 모드수가 높아지므로 선형좌굴발생 전까지의 임계압력이 식 (3.3.27)과 같이 커질 수 있다. 반면, 매우 긴 실린더나 튜브의 경우, 식 (3.3.27)은 ((Harvey, 1991) 문헌의 Fig. 8.11에 제시된 길이/반지름 비와 로브수로 정해지는) K 값을 사용하여 단순화 된다.

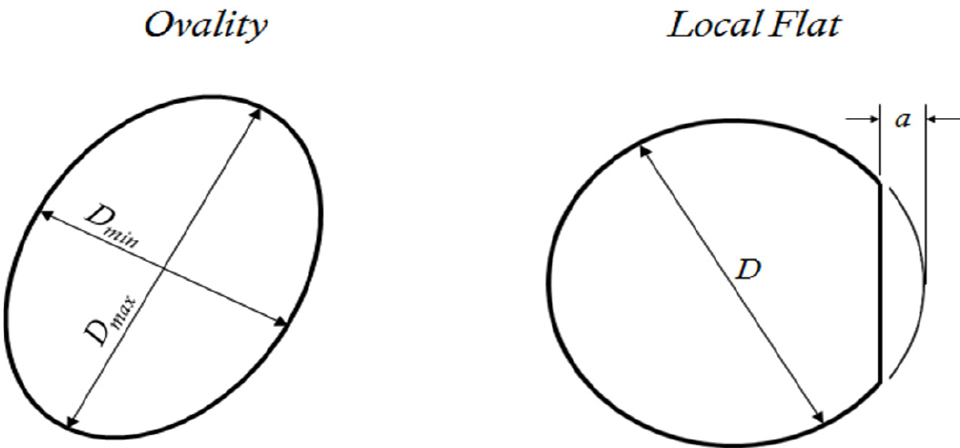

3.3.5. 난형도의 영향

실린더에서의 난형도(noncircularity or ovality)는 원형의 완벽함을, 편심도는 벽두께의 불균일성을 의미한다. 실린더의 난형도는 Timoshenko & Gere (1961)에서 처음 소개되었으며 Harvey (1991)에서도 난형도에 대한 내용을 언급하고 있다. 특히, Bickell & Ruiz (1967)에서는 두꺼운 실린더에 난형도가 있는 경우의 좌굴하중식(식 (3.3.28.a, b)을 제시하였으며 탄성좌굴하중이 대체로 항복이나 소성 불안정 하중보다 크게 산출되며, 따라서 소성변형에 의한 붕괴를 설계제한으로 제시하였다.

여기서, K는 항복응력 값이고 u는 out-of-roundness 값으로 다음 중 큰 값이다.

또한 최대인장강도(K)와 단면의 난형 정도 값 (Fig. 4의 a=A)을 활용한 다음식도 제안되었다.

3.4 붕괴하중 산출 예

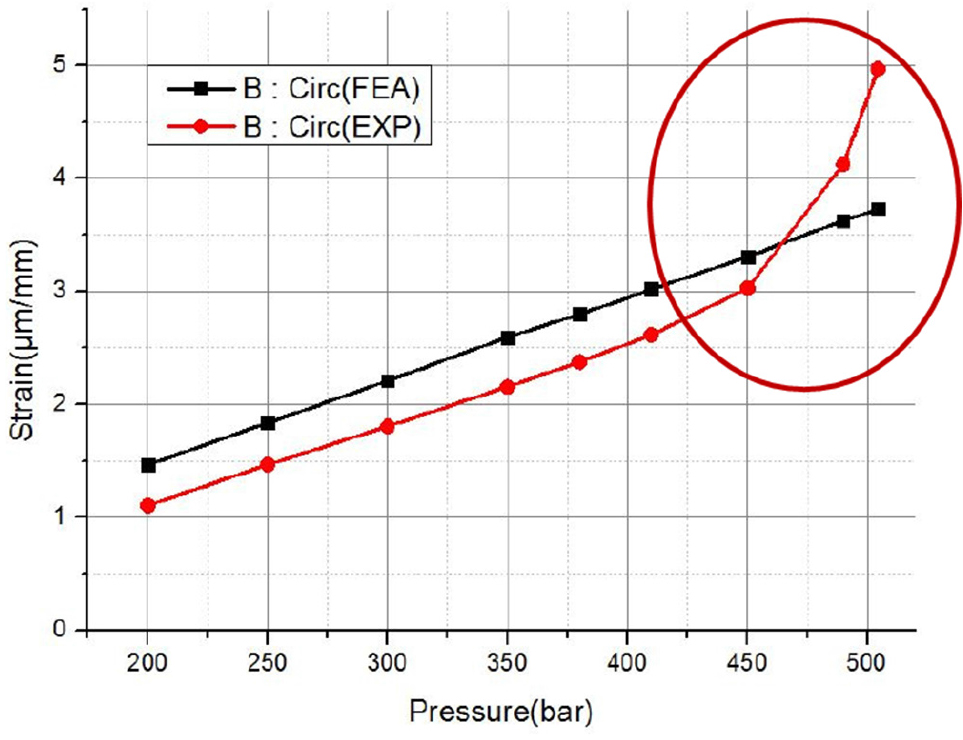

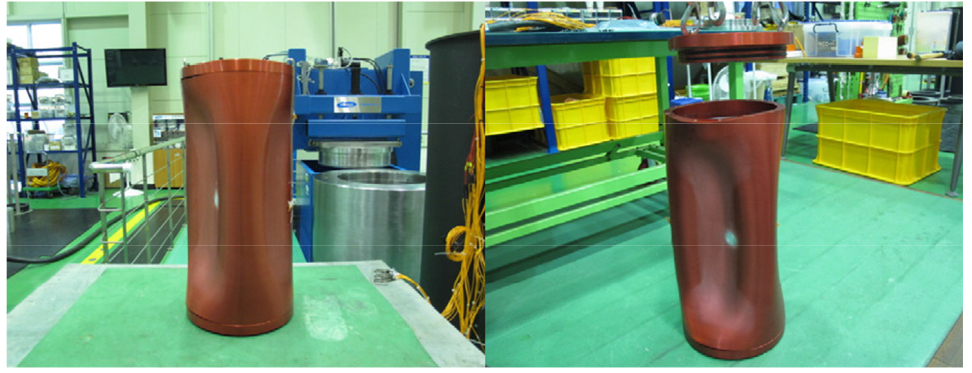

붕괴하중 산출을 위하여 압력 체임버 실험(Choi et al., 2016)을 참고 하였다. 시편의 재질은 알루미늄이며 주요 제원은 Table 1과 같다. 또한 직경/두께 비(D/t=14.7)로 두꺼운 실린더에 속한다. 외부 표면에서 측정된 변형률은 Table 2와 Fig. 5와 같이 410 bar까지 선형적으로 증가하다가, 450 bar 이후 급속하게 증가하는 것을 알 수 있다. Table 2의 게이지 채널(ch)별로의 볼드체 변형률 값과 Fig. 5의 타원에 표기된 부분은 이러한 좌굴과 붕괴현상을 나타내고 있다. Fig. 5에서 선형해석 FEA에 의한 값은 직선을 보인다. 실험에서 504.5 bar까지 지속적으로 좌굴이 발생하였으나 실린더의 덮개와 본체사이의 틈이 발생하여 최종 붕괴까지 도달하기 전에 실험이 중단되어, 최종 붕괴하중과 변형률을 확보하지 못하였으며 실험의 촬영 위치로 인하여 붕괴현상의 촬영도 불가능하였다. 다만, 최종 시편의 형상Fig. 6으로 미루어 로브 수를 3으로 봄이 타당하다고 판단된다.

Principal dimension of thick cylinder

Strain (10e-3) result of pressure chamber test (Choi et al., 2016)

Comparison of test and FEA (Choi et al., 2016)

Collapse of thick cylinder(Choi et al., 2016)

Table 1의 실린더 제원에 대해서, 본 문의 식에 의한 4가지 경우에 대한 하중과 응력 값이 Table 3에 계산되었다.

Buckling and collapse loads of thick cylinder

(1) 얇은 실린더의 좌굴하중식에 의한 좌굴하중과 (lobe 수= 3) 응력값들이다. 최소치가 식 (2.9)의 852 bar이고 대부분 비교적 큰 값이 도출되었다. 참고로 (Nho, et al.,2017) 논문에서는 양 끝에 덮개가 있는 얇은 실린더의 좌굴 실험에서 L/D가 5이하인 실린더 샘플에 대해 lobe 수를 3으로 하였다.

(2) Papadakis (2008)의 식 (3.3.1)에서 lobe가 2, 3 인 경우의 좌굴하중 값은 667, 1705 bar이다.

(3) Collapse 경우, 탄성한계붕괴의 식 (3.3.20.b)에서 외압만 작용 시에는 하중 qe는 486 bar, 응력은 359 MPa, 수압이 전체에 작용 시에는 (3.3.20.c)에서 하중 qHe는 561, 응력은 414 MPa 이다. 소성붕괴의 경우, 수압이 전체에 작용 시에 (3.3.22.a)에서 qH는 646, 응력은 478 MPa, (축하중 없는) 외압만 작용 시는 식 (3.3.22.c)에서 하중 q0은 539 bar, 응력은 398 MPa다.

중간 두께 범위 실린더에 대한 탄성한계붕괴 (3.3.23.a)를 적용한 경우에는 qE는 539 bar, 응력은 399 MPa, 소성붕괴식 (3.3.23.b) 적용 시에는 q0은 539 bar, 응력은 398 MPa이다. 두 식 (3.3.22.c)과 (3.3.23.b)는 동일하므로 하중 값도 같다. 또한 제법 두꺼운 실린더의 경우 (3.3.23.a)와 (3.3.23.b)의 하중 값도 동일함을 볼 수 있다.

(4) 난형도가 1%, 2% 있는 경우에 식 (3.3.28.a)에 의해 좌굴하중은 418과 357 bar이다. 1%의 예는 Dmax=295.7 mm, Dmin=292.7 mm인 경우이다.

한편, 실험이 504.5 bar에서 중단되어 탄성한계붕괴 하중인 qHe 561 bar 와 소성붕괴하중 qH 646 bar와의 격차를 명확히 규명할 수가 없다. 실린더의 붕괴 시작점을 찾으려면 반경방향 FEA 해석의 응력값이 사용되나, (비선형) FEA 해석이 매우 정확하여 실험과 일치해야 하는데 실험과 해석결과에 편차가 있어 문제가 된다. 제시된 식들의 다소 제한적인 요소는 붕괴식 도출이 평면변형(plane strain)을 기반으로 한 점이다. 즉, 길이가 제법 긴 실린더에 적용하는 가정을 하고 있으나 실험에 사용된 실린더는 길이가 짧아 끝단의 영향이 없다고 볼 수 없다. 따라서 제시한 식들의 결과와 실험에 사용된 두꺼운 실린더의 붕괴현상과의 정확한 결과를 도출하기에는 부족한 점들이 있다.

4. 결 론

1) 본 연구에서는 국․내외에 발표된 두꺼운 실린더형 압력용기의 이론식과 연구내용을 조사하고 소성붕괴 이론 전개과정을 보완하였다.

2) 얇은 실린더의 경우, 재료의 탄성계수 E가, 두꺼운 경우에는 응력값이 좌굴을 결정한다. 따라서 얇은 실린더의 경우, 고항복강도 강철을 사용할 필요가 없고, 두꺼운 실린더의 경우 재료의 항복강도가 중요하다. 이는 심해용 압력용기에 고강도 재료가 사용되는 이유이다. 얇은 실린더는 좌굴에 의한 붕괴에, 두꺼운 실린더는 소성에 의한 붕괴에 대한 분석이 필요하다.

3) 두꺼운 실린더에 대해 본문 식들의 붕괴하중을 계산한 결과 소성에 기초한 붕괴하중이 탄성한계의 붕괴하중보다 크게 계산된다. 실린더 내부에서 항복이 시작되어 외부까지 소성화 된 후 (초기결함난형도, 재료의 영향 등이 포함되어) 좌굴형상을 따라 안쪽으로 붕괴된다. 예로 제시된 두꺼운 알루미늄 실린더 실험에서 항복이 시작되는 하중점은 약 410 bar 이후, 붕괴 하중은 500 bar 이후로 예상되므로 Table 3의 (3)항 Collapse 식 중에서 소성에 기초한 붕괴하중이 적합한 것으로 보인다. 즉 두꺼운 실린더의 경우 hydraulic 압력을 받을 때에, 탄성과 소성붕괴하중식 3.3.20.c와 3.3.22.a에 관심을 두어야 한다.

4) 실린더와 같이 3축 하중을 받는 경우는 단축실험을 통하여 획득한 항복/최대인장응력값을 기준으로 응력 비교나 붕괴하중을 산출하는 것은 부족한 면이 있다. 압축시험과 전단시험에 의한 재료의 특성이 적용될 필요가 있다. 또한 난형도에 비례하여 붕괴하중이 감소하므로, 난형도 크기에 대한 구체적 정보가 필요하다.

추후, 붕괴과정이 완전히 유지되는 실험을 통하여 항복점, 붕괴하중, 실린더 표면의 변형률과 응력을 산출하고, 본문에 수록된 식들과의 비교가 필요하다. 또한 두꺼운 실린더의 경우에는 내부에 스트레인게이지를 부착하여 정확한 변형상태(변형률)를 파악하는 실험도 필요하며, 보강재가 있으면 좌굴과 붕괴방지에 도움이 되므로 보강재가 있는 두꺼운 실린더에 대한 연구도 필요하다.

Appendix A

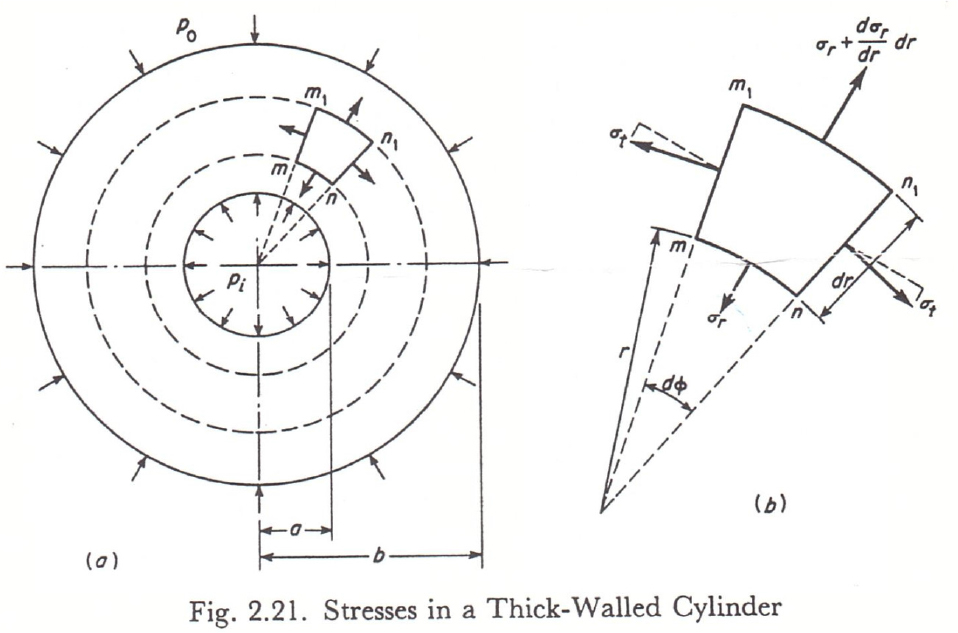

(Harvey 2.8절)에서, hoop stress σr와 radial stress σt는 다음 그림과 같고, 반경(r)방향 변형만 고려한 경우, 구체적인 응력식 도출과정은 면 m1n1에서의 응력 변화량을 고려하면 힘의 평형방정식 (A.2)이 되고 고차항이 제거되면 (A.3)이 된다. 길이 방향 변형률이 일정하고 축에 대칭구조이므로 반경방향 변위 u만 r방향으로 변화한다면, r+dr 위치에서 (A.4)가 되고 방향별 변형률은 (A.5)과 (A.6)가 된다. Hooke’s Law에 의해 응력식 (A.7, 8)이 되고 이 식들을 식(A.3)에 대입하면 평형방정식 (A.9) 가 도출된다. 이 미분방정식의 일반해인 변위로 (A.10)를 정하고. 이 변위를 (A.7, 8)에 대입하여 응력식 (A.11, 12)을 구하고, 이어서 실린더의 내부와 외부에서의 압력 Pi, Po을 실린더 내부와 외부의 위치인 ri=a, ro=b에 경계조건으로 적용하고 (A.13), 계수를 정리하면 (A.14), 응력식 (A.15, 16)이 최종적으로 산출된다.

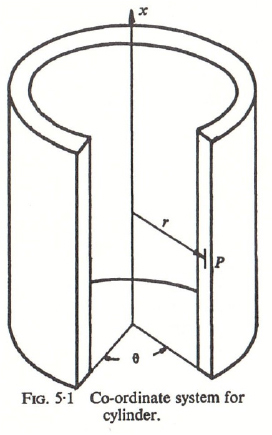

두꺼운 실린더의 선형 응력식을 도출하는 과정은 (Bickell 5.1절)에서, 실린더에서 탄성해석을 고려하는 경우 위의 A와 달리 3방향 변위성분을 다 사용한다. 다음 그림에서 Hooke’s Law를 적용하고 (r은 평균 반지름), 평형방정식은 (A.16b)이, 응력과 변위관계식은 (A.17)이 된다. 반경 방향 r, 원주방향 θ, 축방향 x 변위는 w, u, v 이다. 하중이 축에 대칭인 경우 θ방향 변화를 무시하면 u=0이 되어, 평형방정식은 2개로 식 (A.18)이 된다. 변위 함수를 설정하고 미분방정식을 풀면서, 전단 변형과 따라서 전단응력을 무시하면 양단이 막히고 내압을 받는 실린더의 응력식 (A.19)이 도출된다 (식의 σ는 끝단의 축응력 σzz).

다음 Table 4은 본문의 식 번호와 일치하는 참고문헌들의 식 번호이다.

Comparison of Eq. no of paper and reference book (Ref.: reference book in the paper, T: Timoshenko, B: Bickell, R: Ross, H: Harvey)

Acknowledgments

본 연구는 한국연구재단의 “2017년도 이공학개인기초연구”의 지원으로 수행되었으며, 연구비 지원에 감사드립니다.

References

-

ASME BPVC (Boiler and Pressure Vessel Code) 2010. Section VIII, Division 1; Rules for Construction of Pressure Vessels.

-

Bickell M., & Ruiz, B. C., 1967. Pressure Vessel Design and Analysis, Macmillan Education.

[https://doi.org/10.1007/978-1-349-00129-3]

-

Choi, H-J. Lee, J-H., Kim, J-M., Lee, S-G., & Maring, K., 2016. The Design, Structural Analysis and High Pressure Chamber Test of a Thick Pressure Cylinder for 2000 m Water Depth. Journal of the Society of Naval Architects of Korea, 53(2), pp.144-153.

[https://doi.org/10.3744/SNAK.2016.53.2.144]

-

Corradi, L., Cammi, A., & Luzzi, L., 2011. Collapse Behavior of Moderately Thick Tubes Pressurized from Outside. Nuclear Power - Control, Reliability and Human Factors, Chapter 14, pp.257-274.

[https://doi.org/10.5772/20353]

-

Corradi, L.., Marcell, V.D., Luzzi, L., & Trudi, F., 2009. A numerical assessment of the load bearing capacity of externally pressurized moderately thick tubes. International Journal of Pressure vessels and Piping, 86, pp.525-532.

[https://doi.org/10.1016/j.ijpvp.2009.02.001]

-

Harvey, J.F., 1991. Theory and Design of Pressure Vessels. Van Nostrand Reinhold.

-

Kardomateas, G.A., 1993. Buckling of thick orthotropic cylindrical shells under external pressure. Journal of Applied Mechanics-Transactions of ASME 60, pp.195-202.

[https://doi.org/10.1115/1.2900745]

-

Kardomateas, G.A., 2000. Effect of normal strains in buckling of thick orthotropic shells. Journal of Aerospace Engineering, 13(3), pp.85-91.

[https://doi.org/10.1061/(ASCE)0893-1321(2000)13:3(85)]

-

Kardomateas, G.A., & Philobos, M.S., 1995. Buckling of thick orthotropic cylindrical shells under combined external pressure and axial compression. AIAA., 33(10), pp.1946-1953.

[https://doi.org/10.2514/3.12750]

-

Kim, H., Shin, Y., Kim, S., Shin S., Chung, B., Jo, J., & Kim, H., 2012. Structural design of small submarine pressure hull. Journal of the Society of Naval Architects of Korea, 49(2), pp.116-123.

[https://doi.org/10.3744/SNAK.2012.49.2.116]

-

Koiter, W.T., 1960. General theorems of elastic plastic solids mechanics, 1, North-Holland, Amsterdam, pp.65-221.

-

Marin J., & Weng, T-L, 1963, Strength of thick-walled cylindrical pressure vessels. Journal of Engineering for Industry, Nov. pp.405-415.

[https://doi.org/10.1115/1.3669909]

-

Nho, I., Ryu, J., Lim., S.., Cho, S., & Cho, Y., 2017. Buckling analysis of circular cylinders with initial imperfection subjected to hydraulic pressure. Journal of the Society of Naval Architects of Korea, 54(3), pp.267-273.

[https://doi.org/10.3744/SNAK.2017.54.3.267]

-

Papadakis, G. 2008. Buckling of thick cylindrical shells under external pressure. International Journal of Solids and Structures, 45, pp.5308-5321.

[https://doi.org/10.1016/j.ijsolstr.2008.05.027]

-

Ross, C.T.F., 1990, Pressure vessels under external pressure: statics and dynamics, Elsevier Applied Science.

-

Sadowski A.J. & Rotter, J.M., 2013. Solid or shell finite elements to model thick cylindrical tubes and shells under global bending. International Journal of Mechanical Sciences, 74, pp.143-153.

[https://doi.org/10.1016/j.ijmecsci.2013.05.008]

-

Simonen, F.A. & Shippell, R..J. Jr., 1982. Collapse of thick-walled cylinders under external pressure. Experimental Mechanics, pp.41-48.

[https://doi.org/10.1007/BF02326075]

-

Timoshenko, S.P., & Gere, J.M., 1961. Theory of elastic stability. McGraw-Hill Book Company.

-

Voyiadjis, G.Z., & Baluch, M.H., 1981. Refined theory for flexural motions of isotropic elastic plates. Journal of Sound and Vibration. 76(1), pp.57-64.

[https://doi.org/10.1016/0022-460X(81)90290-X]

-

Voyiadjis, G.Z., & Shi, G., 1991. A refined two-dimensional theory for thick cylindrical shells. International Journal of Solids and Structures. 27(3), pp.261-282.

[https://doi.org/10.1016/0020-7683(91)90082-Q]

-

Voyiadjis, G.Z., & Woelke, P., 2004. A refined theory for thick spherical shells. International Journal of Solids and Structures. 41, pp.3747-3769.

[https://doi.org/10.1016/j.ijsolstr.2004.02.022]

-

Yoo, Y., Huh, N., Choi, Su., Kim, T., & Kim, J., 2010. Collapse pressure estimates and the application of a partial safety factor to cylinders subject to experimental pressure. Nuclear Engineering and Technology. 42(4), pp.450-459.

[https://doi.org/10.5516/NET.2010.42.4.450]