CAD 정보를 활용한 해양 배관재 설치 준비율 관리 방법에 관한 연구

Abstract

In this study, we propose a piping material supply management method using CAD system. The piping materials installed in super large offshore plants have very complicated connection conditions. Therefore, it is very difficult to determine the order of receipt of a large number of installation materials. Therefore, we have developed a system that can automatically check the preparation rate of installation materials prior to the installation process. We have developed an algorithm to obtain connection information among installation items from PDMS system. We have developed an algorithm that can determine the order of installation materials to be installed using the connection information. The order of the installation material is determined by taking into account the constraint conditions for the complete installation of the piping material. We confirm the effectiveness of the developed algorithms in the operating system. This system is also used to manage installation schedules and plan the installation manpower.

Keywords:

Pipe install preparation rate, PDMS, Supply management of piping materials키워드:

배관재 설치 준비율, 플랜트 설계 시스템, 배관재 공급 관리1. 서론

한국의 조선해양 산업이 상선 건조로부터 해양플랜트 건조 사업으로 영역을 확장하게 되면서, 건조 기술 분야에서도 많은 변화에 직면하게 되었다 (Back et al., 2016). 본격적으로 해양플랜트를 건조하기 시작하면서, 상선의 건조에 특화되어 있던 여러 관리 기술들이 변화하기 시작하였다. 특히 해양플랜트의 상부 구조물에 설치되는 의장품들의 조달 및 납기관리 체제에는 많은 변화가 있었다 (Ham et al., 2016). 기존의 상선 건조 체제에서의 의장품 공급관리 방식과 비교한 해양플랜트 건조에서의 납기관리 특징은 다음과 같이 정리할 수 있다. 첫째, 대부분의 배관 원자재가 해외에서 공급되어 납기에 소요되는 시간이 매우 길어졌다. 일반 상선의 건조에 소요되는 배관 자재는 대부분 국내에서 조달이 가능하여 특별한 납기관리가 필요치 않았지만, 해양플랜트 자재의 경우 발주 초기 단계부터 납기를 관리하는 체제가 필요하게 되었다. 또한 배관재를 제작하는 방식도 변화하였다. 해양플랜트에 사용되는 배관 원자재의 해외 구매 비중이 증가하다보니, 원자재의 구매 및 납기 관리를 원청사에서 수행하고, 협력사에서는 자재를 사급 받아 제작한다 (Park, 2018). 이로 인해 원청사에서는 원자재의 관리 및 조달을 위한 별도의 시스템이 필요하게 되었다. 둘째, 해양플랜트는 설계 시 지정된 특정 자재만 사용하게 되어 있어서, 자재가 부족한 경우 타 공사의 자재를 전용하여 사용할 수 없게 되었다. 상선 건조 시 범용 자재를 사용하면서 자재 간 혼용, 전용이 쉬워 자재 부족에 대한 대응이 원활할 수 있었던 상황에 비해 많은 어려움이 발생하였다. 셋째, 상선 건조에서는 동일 선종 및 시리즈선의 대량 제작으로 동일 형상, 유사 형상의 배관재를 많이 제작하여 제작 난이도가 낮았지만, 해양플랜트에서는 특수 재질의 증가, 두께가 두꺼운 배관재의 비율 증가, 다양한 제작 형상으로 인해 제작 난이도가 매우 높아졌다. 높아진 제작 난이도로 인해 납기가 지연되는 사례가 많아졌고, 협력사에서 제작이 진행되는 개별 공정에 대한 세부적 관리에 대한 필요성이 증가하였다. 이러한 해양플랜트 건조에서의 의장품 공급 관리 특성들로 인해, 상선 건조에서는 필요하지 않았던 제작 공급 관리 시스템이 필요하게 되었다 (Park & Woo 2018).

이와 같은 해양 플랜트의 의장품 납기 관리 특성으로 인해, 의장품의 공급 시스템은 다음의 두가지 특징을 가질 수 있도록 구성되어야 한다. 첫번째는 해양 플랜트 설계의 잦은 변경으로 인해 의장품의 설계와 생산이 동시에 진행되므로, 의장품의 납기 조달에의 유연성이 확보되어야 한다는 점이다. 해양 플랜트 건조 초기에 확정된 기본 설계 및 사양들이 계속해서 변경됨에 따라 생산에 필요한 설계도 연쇄적으로 변경이 발생하고, 이러한 설계의 변경은 건조가 진행되는 전 기간에 걸쳐 지속적으로 발생한다. 이러한 해양 플랜트의 건조 특성을 반영하기 위해서는 모든 설계가 확정된 뒤 제작을 시작하는 산업에 비해 좀 더 유연한 형태의 공급망 관리 체제가 요구된다. 설계 및 사양의 변경에 즉각적으로 대응하고, 긴급 및 돌발 공정에 대해서도 신속히 납기를 맞출 수 있는 유연한 생산 및 관리 체계의 구축이 필요하다.

두번째 특성은 설치 준비율의 제약 조건이 매우 강하다는 점이다. 필요한 부품이 공급되지 못하면 생산을 시작할 수 없으며, 적기에 모든 구성 부품을 납기 해야 한다는 제약 조건은 거의 모든 제조업의 생산 시스템에서 공통적인 제약 조건이다 (Lee, 2013). 하지만 해양 플랜트 산업에서는 동일한 제품을 반복적으로 제조하는 산업이 아닌, 완성된 부품을 하나의 제품에 설치하는 산업으로, 한정된 공간에 많은 양의 의장품을 설치하면서 설치 순서에 대한 중요성이 매우 높은 특징이 있다. 또한 설치할 의장품들은 개별 의장품 하나 만으로는 설치를 완료할 수 없으며, 인접한 의장품과 함께 입고가 되어야 완전한 설치가 가능한 특성을 가지고 있다. 이렇게 함께 설치해야 하는 의장품들이 동시에 공급이 되는지의 여부를 설치 준비율이라고 표현하고 있으며, 이러한 설치 준비율 관점에서 설치 순서를 결정하고 이에 따른 설치 자재를 공급해야 한다. 이러한 특성에 맞게 설치 순서에 따라 설치할 부품들이 사전에 설치 준비가 되어야 하지만, 의장품 설치 단계에서 설치해야 하는 부품의 설치 준비율이 맞지 않아 설치를 하지 못하는 경우가 빈번히 발생하고 있다. 또한 역설적으로 설치할 자재는 많은데 설치 준비율이 맞지 않아 설치를 할 수 없는 자재가 많아지는 문제가 발생하기도 한다. 이러한 문제의 해결을 위해 각 의장품 별로 납기 일정을 가늠하여, 어느 시점에 모든 의장품의 설치 준비가 완료되는지를 점검할 수 있어야 한다. 이후, 설치 준비 완료 시점이 설치 순서의 관점에서 적합한지를 판단하여 의사 결정을 하는 체계 구축이 필요하다.

이번 연구에서는 이러한 해양 플랜트의 납기 관리의 특성을 확인하고, 설치 준비율의 관점에서 납기 관리를 할 수 있는 시스템을 제안하고자 한다. 이를 위해 CAD에서 추출한 아이템 간의 연결 정보를 기반으로 하는 해양플랜트 배관재의 납기 관리 방법에 관해 기술하고자 한다.

2. 해양플랜트 배관 설치 준비율

2.1 배관 설치 준비율의 개념 및 필요성

조선업에서는 배관재의 설치를 위해 설치할 아이템들이 설치 작업 전에 준비된 비율을 설치 준비율로 정의하고 있다. 설치해야 하는 각 해당 아이템들이 설치 준비가 되었는지를 판단하기 위해서는 설치에 필요한 전체 아이템들의 납기 여부가 중요한 판단 기준이 된다. 이를 위해 우선 설치를 위한 기본 아이템인 배관재, 서포트, 밸브 등의 메인 자재들이 확보되어야 한다. 그 다음은 설치재에 관한 것으로, 배관재와 배관재를 연결할 때 연결 부위에 시공되는 개스킷, 배관재를 구조물과 이어주는 배관 서포트, 배관재와 배관 서포트를 고정시켜주는 볼트, 배관재와 서포트 사이의 유격을 유지해주기 위해 설치되는 슈 및 슈 패드 등이 준비 되어야 한다.

배관재의 개수가 많지 않은 일반선의 건조 상황에서는 이러한 설치 준비율을 사전 점검하는 것이 큰 의미가 없었다. 대부분의 배관이 데크 상부의 넓은 공간에 거의 일직선으로 길게 연결 되었고, 그 숫자 또한 수백개 수준이어서 특별한 설치 준비율 관리 체계를 요구하지 않았다. 그리고 앞서 기술한 바와 같이 동일한 형태로 건조되는 호선이 많아서 배관재 및 배관 설치재의 전용이 쉽게 가능하였고, 이로인해 배관재의 설치 준비율 관리에 문제가 발생되는 경우는 많지 않았다. 즉, 배관재의 납기에도 큰 문제는 없었고, 설치 또한 설치 준비율을 고려해야 할 정도로 복잡하거나 어렵지 않았다.

하지만 해양 플랜트의 경우 설치할 자재가 입고되지 않으면 대체하여 설치할 수 있는 자재가 없어서 설치가 불가능한 상황이 된다. 또한 좁은 공간에 일반 상선 대비 5~10배 이상의 배관재가 설치되면서 설치가 가능한 물량을 사람이 직관적으로 판단하기는 어려움이 있었다. 즉, 배관재의 설치 공정 및 자재의 입고상황, 설치 순서 등을 고려하여 논리적으로 파악해야 하는 어려움이 발생하였다. 이러한 이유로 해양플랜트 의장품의 설치에서는 시스템 기반의 설치 준비율 점검이 반드시 필요하게 되었다.

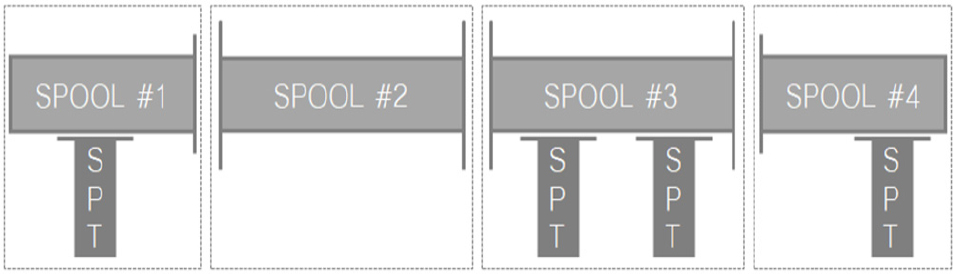

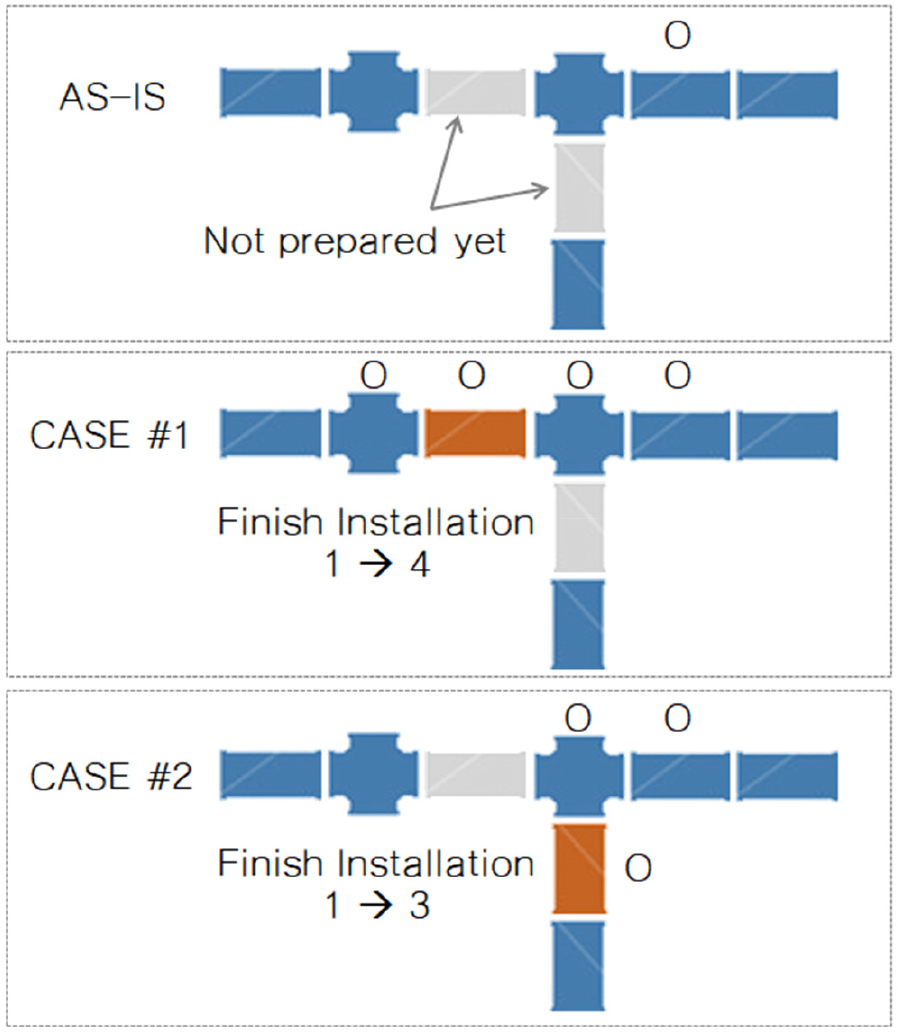

배관재의 설치 준비율 점검은 우선 개별 배관재의 관점에서 진행한다. 이는 개별 설치할 배관재 단위로 설치가 가능한지를 점검하는 것을 의미하는데, 해당 배관재를 지지할 수 있는 서포트가 먼저 설치되어 있는지의 여부가 가장 중요한 점검 포인트가 된다. 이후 배관재와 서포트의 체결재가 입고되었는지를 점검한다. 그리고 각 설치 배관재 개별의 관점에서의 설치 준비율 정의 후에, 여러 배관재 간의 거시적 관점에서도 설치 준비율을 점검한다. 이는 각 개별 배관재의 관점에서 설치 준비가 완료된 경우에 대해, 배관재 간의 연결 작업성의 관점에서 정의하는 것이다. 즉 개별 배관재 3개 이상이 연속되어 설치 준비가 완료된 경우에 대해 설치를 최종 완료할 수 있다는 관점이다. 이는 배관재의 완설 가능 여부에 대한 관점에서 정의하는 것으로, 3개가 연속적으로 설치 준비가 완료되면, 중간에 있는 배관재는 양 옆의 배관재와 함께 용접 혹은 플랜지 작업을 완료하여 완전한 설치를 할 수 있는 조건이 된다. 이러한 경우 설치 준비율 관점에서 완설이 가능하다고 표현한다. 즉, 개별 배관재의 관점에서만 설치 준비가 완료되면, 배관재와 서포트 사이의 구속 작업만 가능하고, 인접 배관재 간의 연결 작업은 불가하기 때문에, 배관재와 서포트의 연결 작업만 수행하는 것은 의미가 없게 된다. 각 개별 배관재가 설치 가능한 것은 기본 전제가 되고, 배관재 간의 연결이 완성될 수 있는 조건인 연속되는 3개 이상의 배관재가 설치 가능해야 한다는 부분이 완설 관점에서의 설치 준비율로 정의할 수 있다. Fig. 1에 앞서 설명한 설치 준비율의 개념을 그림으로 도식화 하였다. Table 1에 같이 도시한 바와 같이, case1번의 경우는 연속되는 2개 이상의 배관재가 준비되지 않았기 때문에 완설의 관점에서는 설치가 불가하다. 특히 2번 배관재의 경우는 독자적으로 설치될 수 없으므로 설치 자체가 불가하다. Case2번의 경우는 연속되는 3개가 준비되는 경우로, 특히 2번 배관재의 경우 양쪽이 모두 체결되어 완설이 가능한 케이스 이다. Case3번의 경우는 2개가 연속되어 준비되어, 2번과 3번 배관재가 설치 가능한 케이스라 볼 수 있으나, 완설되는 배관재는 없는 경우이다. Case4번도 case2번과 유사하게 3번 배관재가 완설되는 케이스 이다.

이러한 관점에서 보면, 배관재의 설치에 필요한 설치 아이템들의 구성을 공급 관리 공정에서 확인하고, 이를 최종 야드로의 납기 관리에 응용하게 되면 설치 준비율 관점에서의 공급 관리가 가능하게 된다. 이를 위해서는 설치해야 하는 배관재의 제작 및 납기 계획을 설계 단계에서 수행하는 것이 필요하며, 설치 준비율의 관점에서 백워드로 납기를 계획하는 체계가 필요하다. 배관재의 설치 공정을 감안하여 설치 준비율에 맞게 제작 계획을 수립하여야 하고, 각기 다른 배관재에 대해 제작 리드타임에 맞게 제작 작업 지시를 내려야 한다. 설치 준비율에 맞추어 공정 관리를 진행하기 위해서는 각 설치 아이템간의 연결 순서 정보를 기준 정보로 활용해야한다. 이 기준 정보를 기반으로 하여 설치가 가능한 자재, 완설이 가능한 자재를 재고 정보와 매칭하여 찾아내는 알고리즘의 구성이 필요하다. 따라서 CAD 정보로부터 배관 설치 아이템 간의 연결 순서를 확보하고, 이를 바탕으로 자재 현황을 매칭하여 설치가 가능한 물량을 찾아내는 알고리즘을 구성하고자 한다.

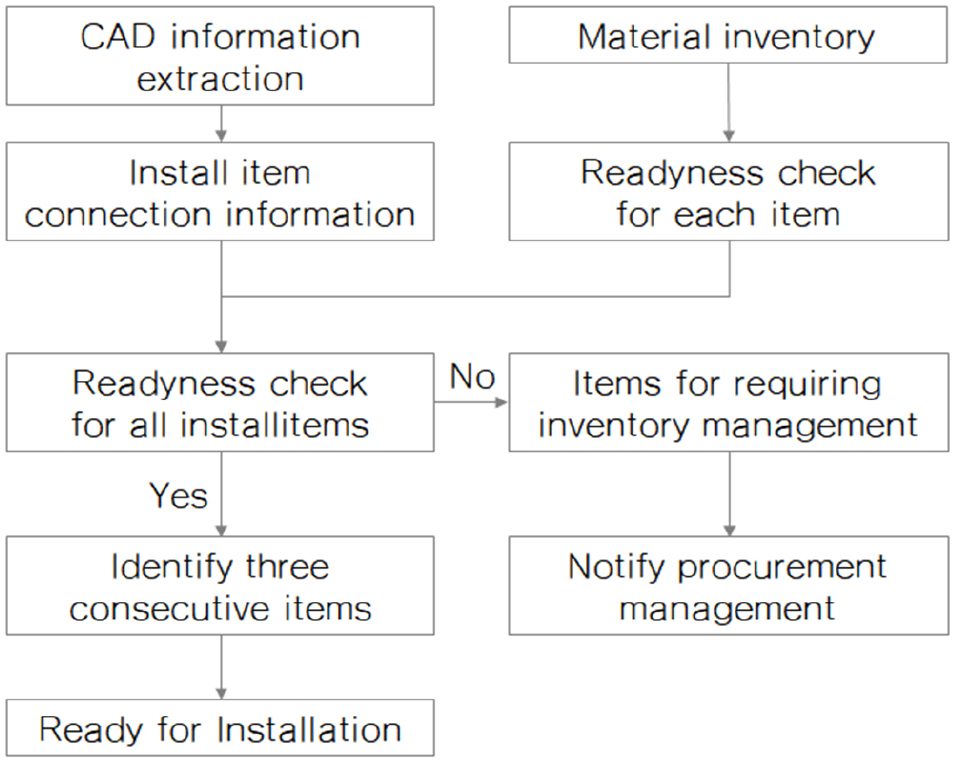

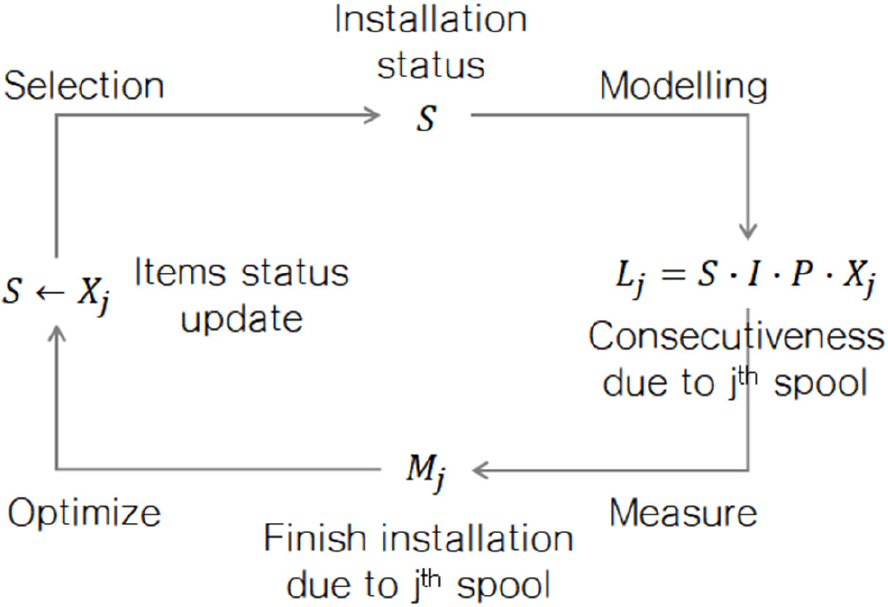

2.2 배관재 설치 준비율 분석 절차

배관의 설치 준비율 분석을 위해서는 다음의 분석 절차를 따른다. 첫번째로 CAD 정보로부터 설치 아이템 간의 연결 순서 정보를 추출한다. 이를 통해 설치 아이템을 식별하고, 설치 아이템 간의 연결 순서를 확인한다. 이후 개별 설치 단위 배관재별로 설치 자재 리스트를 확인한다. 설치 자재 리스트에는 설치재에 해당하는 자재들도 포함된다. 식별된 설치 자재들에 대해 각 자재들의 재고 상황을 확인하고, 미 입고된 아이템에 대해서는 입고 예정일을 확인한다. 이후 각 개별 설치 아이템의 관점에서 설치 준비가 완료된 케이스들을 먼저 확인한다. 설치를 위해 서포트가 필요한 경우는 서포트까지 준비가 완료되어야하고, 서포트가 없는 아이템은 인접 아이템의 서포트가 준비되어야 한다. 배관재의 연결 순서 관점에서 3개 이상의 설치 준비가 완료된 케이스를 검색하고, 완설 가능한 아이템들을 판단하여 출력한다. 또한 완설률 향상을 위해 설치일에 임박하여 입고 일정 관리가 필요한 아이템들을 도출한다. 이러한 설치 준비율 분석 절차에 맞추어 설치 준비율 분석 시스템을 구축하였다. 앞서 언급한 설치 준비율 분석 절차를 아래 Fig. 2에 도식화하였다.

3. 의장품 간 연결관계 추출 알고리즘

3.1 의장품 연결관계 추출 알고리즘 구성

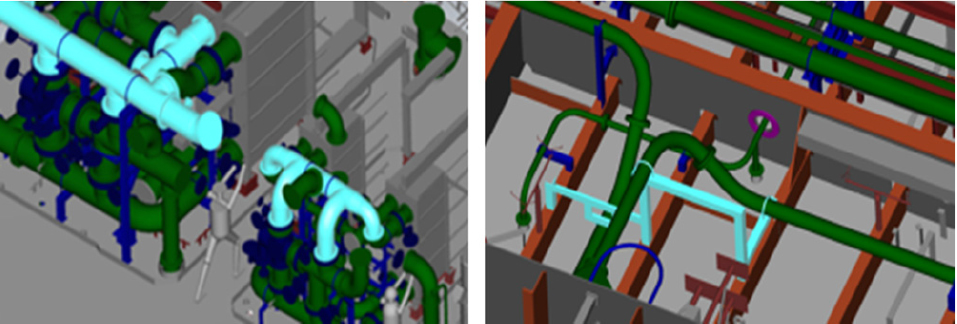

앞서 언급한 바와 같이 의장품 설치 준비율 관점에서의 납기 관리를 위해서는 각 설치 아이템 간의 연결 관계에 관한 정보가 필수적이다. 연결 관계 정보는 각각의 설치 자재들이 어떤 순서로 어떤 자재들과 연결이 되어 있는지에 대한 정보 항목이다. 연결 관계 정보 획득을 위해 대부분의 조선사에서 사용하는 해양플랜트 CAD 시스템인 PDMS (Plant Design Management System)로부터 설치 준비율 점검에 필요한 아이템들을 인식하고 자동으로 추출하는 알고리즘을 개발하였다. 아이템간의 연결 정보는 설치 준비율 관리의 기본 정보이며, 배관 라인을 구성하는 배관, 배관 서포트, 각종 밸브류, 유체의 흐름에서 발생하는 데이터를 수집하는 각종 센서 아이템간의 선 후행 연결 관계를 구성하는 것이 필요하다.

의장품간의 연결 관계를 추출하기 위해 Fig. 3과 같이 PDMS 정보로부터 인라인 아이템을 식별하였다. 인라인 아이템은 배관재, 서포트, 밸브, 인스트루먼트를 지칭하며, 배관 라인 구성에 중요한 메인 아이템으로 구성된다. 배관 라인의 핵심이 되는 배관재의 경우, 설계 작업 과정에서 등록한 배관재 이름을 통해 배관재의 정보를 인식할 수 있다. 배관재 이름은 중복이 허용되지 않는 아이템으로 고유한 멤버로 인지가 가능하다. 해당 배관재의 정보를 중심으로 하여, 설치 준비율 점검 시스템에서 요구하는 배관재의 중심점 좌표 위치, 연결된 도면 정보 등을 추출할 수 있다. 그리고 배관 서포트의 정보 또한 배관 서포트 명을 통해 고유한 아이템으로 인지가 가능하다. 배관 서포트는 배관, 밸브, 인스트루먼트와 직렬적인 연결 관계를 가지지는 않고 배관, 혹은 밸브에 종속적인 아이템으로, 배관재 정보에 파이프 서포트 정보를 같이 매핑하여 출력하도록 하였다. 다만 하나의 서포트에 여러 개의 배관재가 지지되는 경우도 발생하기 때문에, 배관재와 서포트의 관계가 N : N로 매핑되는 조건이 된다. 그리고 PDMS 정보로부터 밸브 및 인스트루먼트의 정보를 인식할 수 있으며, 이 또한 고유한 아이템으로 인지가 가능하다. 밸브 및 인스트루먼트의 정보는 배관재와 직렬의 연결 관계를 가지거나 종속하는 경우로 구분할 수 있으며, 직렬적 연결 관계가 아닌 경우는 브렌치 정보를 추가하여 출력하였다.

PDMS 시스템에서 설치 준비율을 구성하는 각 아이템의 CAD 정보 정의를 위해 각각의 아이템 리스트는 설치 단위로 정의 하였으며, 설치 단위에 포함되는 아이템은 배관재, 서포트, 밸브, 인스트루먼트가 되도록 하였다. 각 아이템의 리스트 별로 연결이 시작되는 아이템과 종료되는 아이템을 정의하였다. 시작 아이템은 유체의 흐름 상 선행에 놓여있는 아이템으로 정의하고, 종료 아이템은 후행에 놓여있는 아이템을 정의함으로써 유체의 흐름 방향에 맞추어 연결 관계 순서를 정의할 수 있도록 하였다. 배관재간의 연결을 담당하는 정보 구분자로 밸브, 계기장치 외에 배관재간의 용접이 존재하는 경우 용접 관련 정보도 출력하도록 하였다. 이러한 연결을 담당하는 정보 다음에 다시 연결되는 해당 아이템을 정의하도록 하여 연결되는 정보를 인식하였다. 이러한 정보는 설치 단위 아이템의 속성 정보로 정의하였고, 속성 정보 내에 세부적인 타입 정보를 정의하여 밸브 혹은 인스트루먼트를 구분하도록 하였다. 속성 정보 내부에 세부적인 타입 정보가 없는 경우는 용접선의 정보로 정의를 하였으며, 이는 배관재간의 연결 방법을 정의하는 정보로 활용할 수 있다.

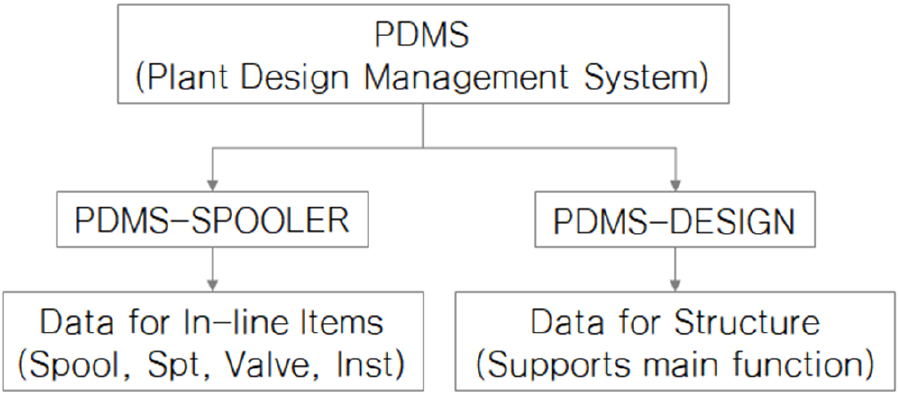

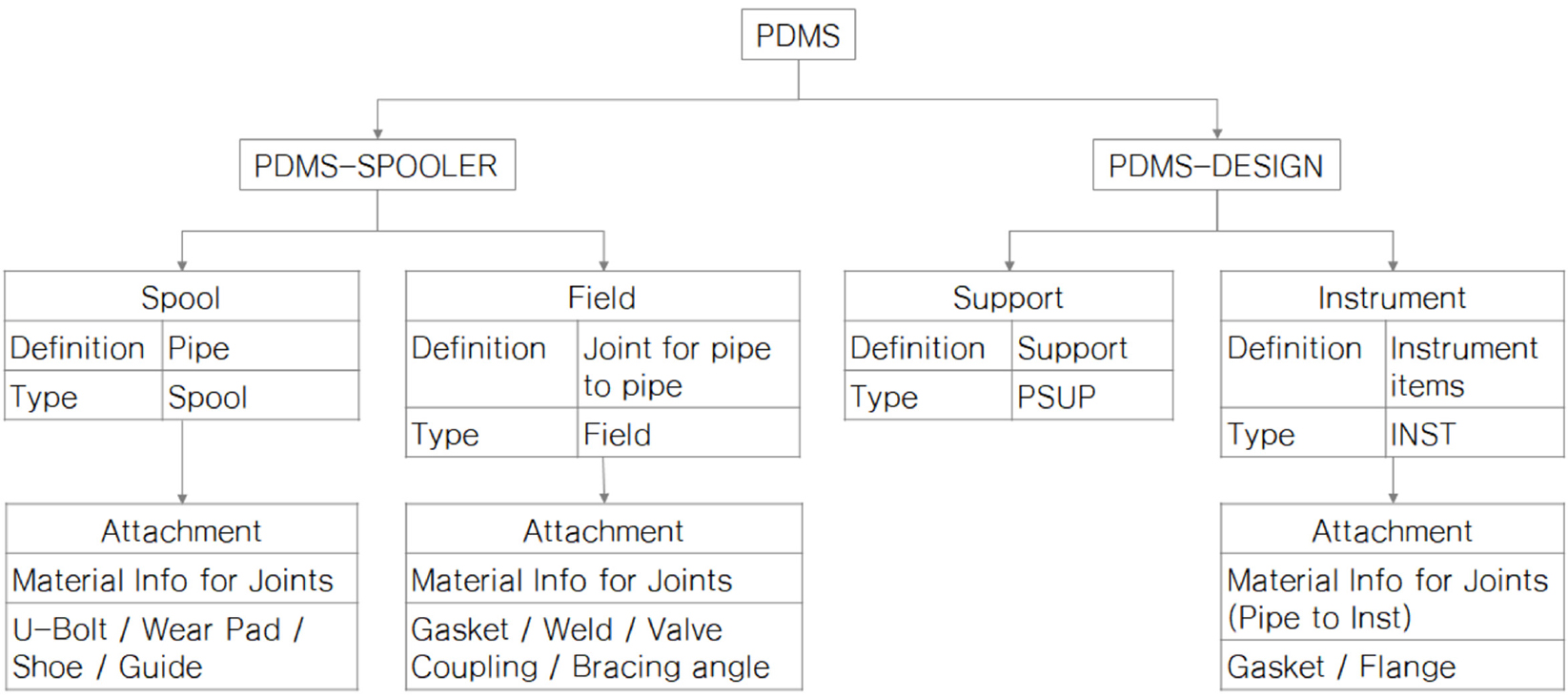

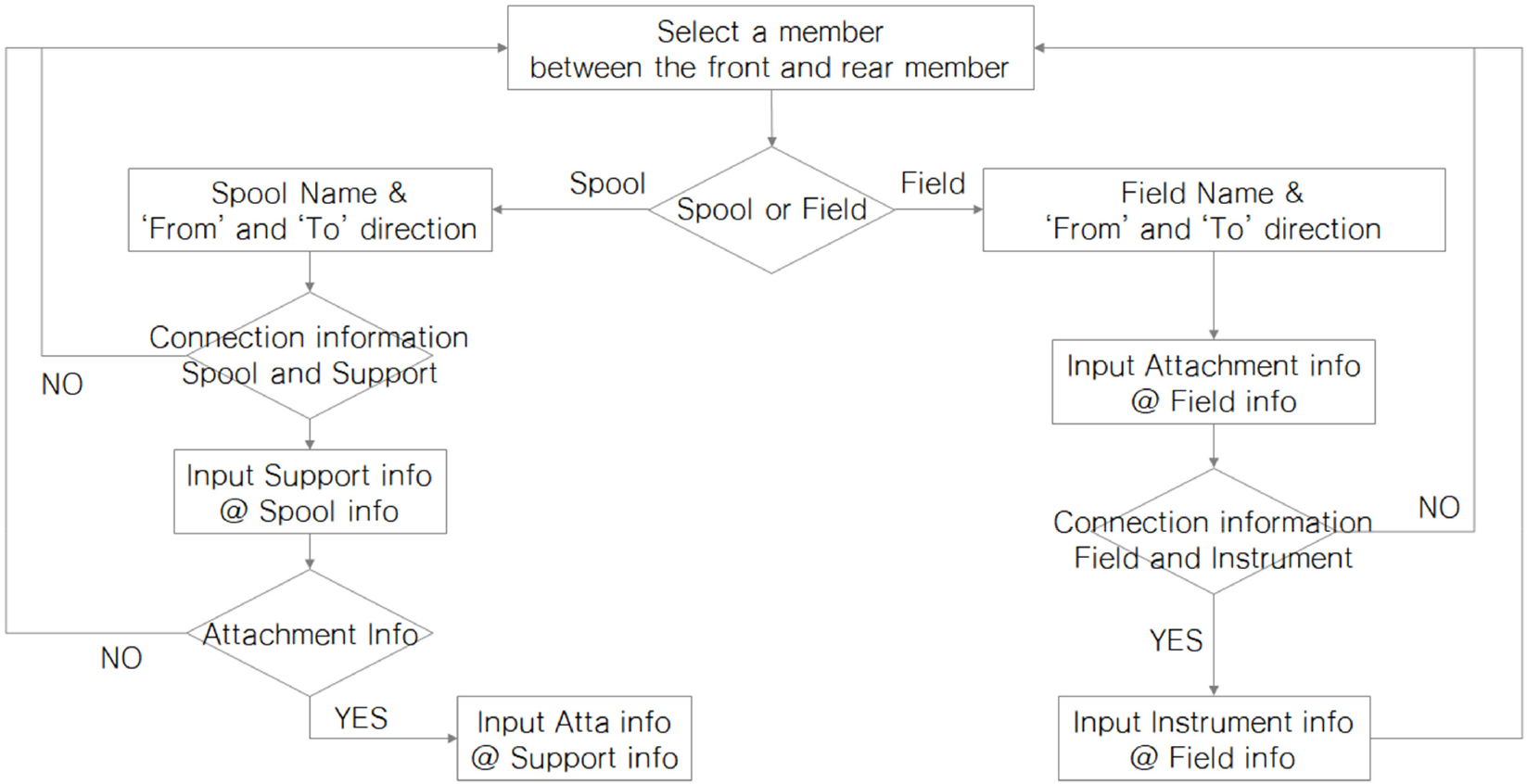

PDMS 전체 시스템은 Fig. 4에 나타낸 바와 같이 크게 PDMS spooler와 PDMS design으로 구분된다. 각 서브 시스템에서 추출한 데이터를 조합하여 연결 순서 데이터를 분석하도록 알고리즘을 구성하였다. PDMS spooler에는 설치에 필요한 주요 인라인 아이템들이 포함되어 있으며, PDMS design에는 서포트의 정보와 설치되는 위치의 구조 정보 등이 포함되어 있다. 각각의 PDMS 모듈에 포함된 데이터의 구조와 계층을 Fig. 5에 나타내었다. 각각의 데이터들은 배관재 정보, 필드 정보 및 각각의 아이템들에 소속되어 있는 부착 정보로 구성이 되어 있다. 배관재, 필드 정보에는 각각의 아이템들의 시작과 끝에 관한 정보들이 포함되어 있고, 부착 정보에는 각 아이템을 연결하기 위한 자재들의 정보들이 포함되어 있다. 이러한 자재들의 정보를 통해 각 자재 간 연결 방법, 연결에 필요한 자재 리스트 등의 정보를 확인할 수 있다. 서포트와 인스트루먼트의 정보도 PDMS design에 유사한 구조로 형성이 되어 있다. 서포트의 경우는 별도의 설치 자재가 없기 때문에 부착 정보가 존재하지 않으며, 인스트루먼트의 경우는 중간 연결을 위한 아이템인 개스킷이나 플랜지의 정보가 부착 정보로써 존재한다. Fig. 6에 앞서 정의한 아이템 정보로부터 연결 관계를 찾아내는 로직을 나타내었다. 각 연결 관계는 각 블록별 설치 아이템으로부터 배관재와 속성 정보를 구분하고, 각각의 부착 정보를 찾아 매핑하는 방식으로 진행하였다. 앞서 언급한 로직을 통해 PDMS로부터 데이터를 수집하고 전처리 작업을 진행하도록 시스템을 구현 하였다.

3.2 연결관계 정보 처리 및 저장

이렇게 전처리 된 데이터들은 연결 관계 구성을 위한 데이터베이스에 저장이 된다. 단순해 보이는 배관 라인 하나 안에도 수 백개의 설치 아이템이 존재한다. 각 배관 라인 단위로 추출된 설치 아이템간의 연결 관계를 데이터 베이스에 정렬하여 저장한다. PDMS 시스템으로부터 정기적인 정보 획득을 위해 자동 추출을 위한 매크로 프로그램을 개발하였으며, 이를 통해 매 시간 일정 주기로 새롭게 갱신되는 연결 관계 데이터를 자동으로 획득하도록 하였다. 추출된 데이터는 앞서 기술한 데이터 처리 로직에 따라 연결 순서에 맞게 정렬 및 가공이 된다. PDMS 데이터 추출 및 데이터 가공 처리 과정을 모두 배치 작업으로 설정하여, 설계 작업이 진행되는 중간 중간에 새로운 정보로 갱신이 되도록 구성하였다. 또한, 설계 작업자들이 임시로 저장하는 정보와 실제 생산에 사용할 정보와의 구분이 필요하다. 이를 위해, 실제 도면으로 출도가 완료된 BOM 정보와 CAD 정보로부터 추출된 BOM 간의 정합성을 데이터베이스에 저장 하기 전에 체크하도록 하였다. 이를 위해 1차 추출된 연결 정보에 구성된 아이템과 ERP 시스템 상의 BOM 내역을 비교하도록 하였다. 여기서 BOM과 매칭되지 않는 아이템들을 찾아내어 도면 출도 작업 중인 아이템으로 분류하였고, 연결 관계 정보 상에서 제외하였다. 이러한 2차 데이터 처리 과정을 통해 연결 순서를 재 정리하고, 최종 연결 순서 데이터로 확정하도록 하였다. 이러한 1차, 2차 데이터 정제 및 처리 과정을 통해 실제 생산에서 활용 가능한 데이터가 되도록 하였다.

4. 설치 준비율 점검 시스템 구성

4.1 배관재 설치 준비율 점검 알고리즘

해양 플랜트 배관재의 설치 준비율 점검은 필요한 자재의 리스트와 자재의 예상 입고일, 그리고 자재 간의 연결 관계에 영향을 받고 있다. 설치 준비율 점검을 통해 설치 가능 여부를 점검한 결과가 도출되면, 이를 바탕으로 입고 순서를 결정해야 한다. 설치 준비율 점검을 통해 설치 준비가 완료된 자재들을 모두 입고시키면 설치 순서 상 후순위에 있는 자재들은 장기간 야드에 재고 상태로 존재하게 된다. 즉, 완설이 가능한 조건으로 야드에 자재가 입고되어야 설치되지 않고 재고로 존재하는 자재의 수를 줄일 수 있다. 이렇게 제작이 완료되었거나 혹은 제작이 진행 중인 자재에 대해서 입고 순서를 결정하는 문제는 연결 관계의 관점 외에 입고 예상일을 함께 고려해야 하는 조금 더 복잡한 문제가 된다. 결국 자재의 입고 순서를 완설 가능한 자재 수가 최대가 되도록 맞추어주는 알고리즘이 필요하다. Fig. 7에 도시한 예와 같이, 미 입고 된 자재 중, 어느 자재의 입고 우선 순위를 높게 선택하는가에 따라 완설 가능한 배관재의 개수가 달라진다. 이는 입고할 설치 아이템의 순서 선택에 따른 설치 준비율에 미치는 영향으로 정의를 할 수 있으며, 연결 관계의 관점에서 수치화 할 수 있는 값이 된다. 현재 상황에서 제일 위의 그림과 같이 회색으로 된 자재 두 개가 아직 설치되지 않았다고 가정을 한다. 이 두 개의 자재 중 초기 완설률을 높이기 위해 어떤 자재를 먼저 설치할 것인지를 결정하고, 이를 바탕으로 입고 순서를 정하는 문제이다. Case 1번의 경우, 주황색의 자재가 입고되면서 완설이 가능한 배관재가 총 4개로 증가하게 되지만, case 2번의 경우에서는 완설이 가능한 배관재가 3개가 된다. 완설이 가능한 배관재의 개수는 주변에 이미 설치된 배관재의 개수 혹은 연결되어 설치된 배관재의 개수에 영향을 받는다. 즉, 이미 설치되어 있는 상태에 따라 입고 순서를 변경하게 되면 완설되는 배관재의 수가 달라지게 된다. 이는 후 공정인 테스트 공정의 일정 계획 수립에 많은 영향을 주게 된다. 테스트 공정 또한 많은 일정을 소요하는 주요 공정으로, 라인 단위의 완설률이 초기부터 높아야 일정을 많이 확보할 수 있어 공정 진행에 유리하다. 즉, 후반부에 완설률이 높아지면, 완설이 될 때까지 대기하는 시간이 길어지게 되지만, 초반부에 완설률이 높으면 완설되는 즉시 바로 테스트를 진행할 수 있게 되어서 그만큼 공기를 확보할 수 있게 된다. 이러한 이유로 인해 초기 완설률을 높일 수 있는 입고 순서의 결정 방법이 필요하며, 이는 설치 준비율 점검과 함께 입고 관리를 수행하는 관점에서 중요한 의사결정 근거가 된다.

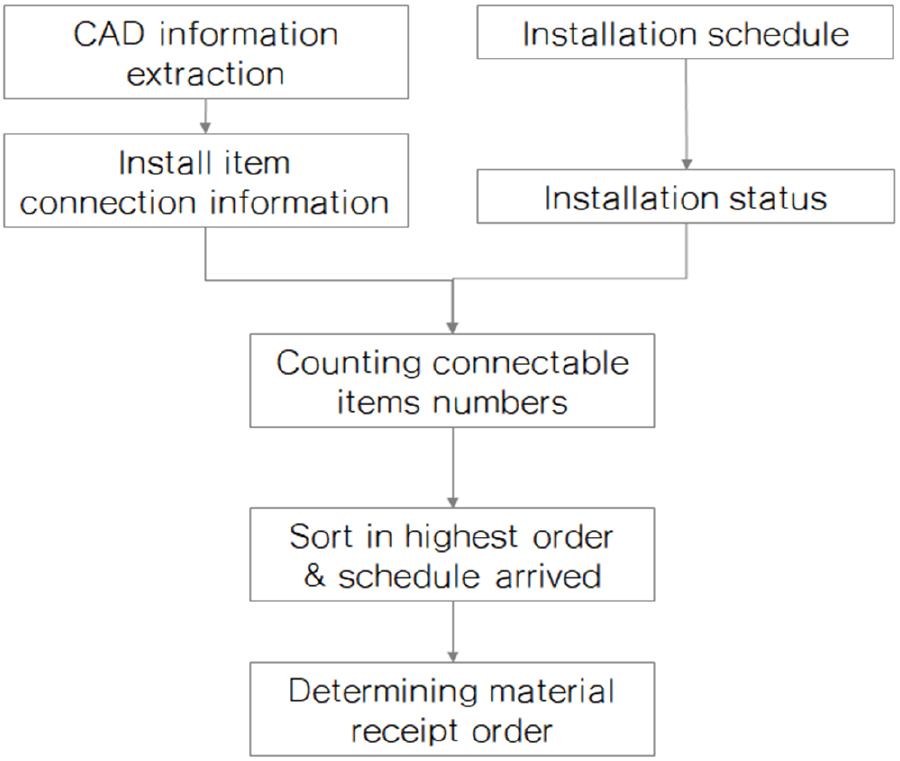

이러한 개념을 바탕으로, 다음의 Fig. 8과 같은 개념의 아이템 입고순서 결정 알고리즘을 구성할 수 있다. 배관재 등의 아이템별 설치 현황을 확인하고, 아이템 간의 연결 관계의 관점에서 아이템 별 입고 후 완설 가능한 개수를 계산한다. 각 빈자리의 아이템들이 입고될 때 설치 가능 개수가 증가하는 값을 각각 계산하여, 최종 값이 높은 것부터 입고 순서를 결정한다.

이는 그림 9와 같은 모델식 형태로 구성할 수 있다. Fig. 9에서 P는 아이템간의 연결 관계를 메트릭스 형태로 나타낸 것이고, 앞서 도출한 연결 관계 정보로부터 구성할 수 있다. S는 현재의 설치 현황을 나타내며, 설치 공정 정보를 바탕으로 매트릭스 형태로 설치 현황을 나타낸다. X는 각 설치 아이템별로 입고 여부를 가정하는 매트릭스로, X 행렬의 값을 변화 시키면서 완설 가능한 개수를 찾아낸다. L은 각 설치 아이템마다 완설이 가능한 아이템의 개수를 최종적으로 계산한 값이 되고, 2이상의 값을 갖는 경우에 대해 완설이 가능하다고 판단한다. L 매트릭스가 2 이상의 값을 갖기 위해서는 P 매트릭스를 통해 주변에 연결된 아이템들에 대해서도 설치 가능해야 한다. 이러한 산식을 통해, j번째의 아이템이 입고 되었을 때 설치 가능한 총 아이템의 개수를 계산하여, 이 값이 높은 순서대로 입고 순서를 결정한다.

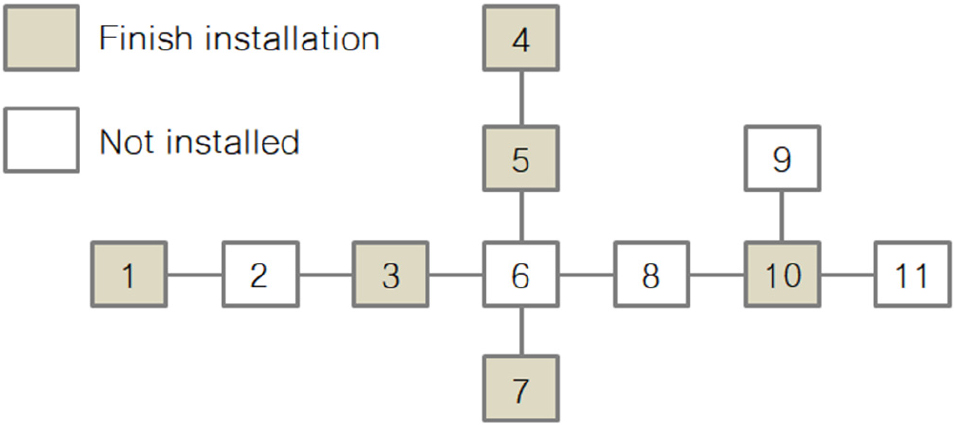

모델을 구성하고 각 인덱스의 설명을 위해 그림 10과 같은 심플 케이스를 정의하였다. 1번~11번 설치 아이템은 Fig. 10과 같이 연결되어 있고, 입고된 혹은 설치가 완료된 아이템은 S 행렬로 표현하였다. 2번 아이템의 경우 입고 혹은 설치가 아직 안 되었기 때문에 S행렬에서 0으로 표현되며, 이미 설치가 된 아이템에 대해서는 1로 표현된다. 또한 P 행렬의 경우 각 아이템 간의 연결 관계를 나타내는데, 각 아이템간 연결이 구성되는 경우에 1로 표현 하였다. X행렬은 입고를 가정하는 행렬이다. 만약, 2번 아이템이 입고가 된다고 하면, X 행렬에는 두번째 값이 0에서 1로 변경이 되고, 이를 통해 연결 가능한 수를 나타내는 L 행렬이 완성이 된다. M의 값은 2번 아이템이 설치되면서 생성되는 완설되는 배관재의 개수를 나타내는 것으로, 1, 2, 3번의 연결이 완성되고, 기존의 1, 3을 제외하여 1의 값을 얻는다. 이러한 개념을 바탕으로 연결이 완성되는 아이템의 개수가 가장 많은 아이템의 입고 순서를 높이도록 하는 알고리즘을 구성하였다.

구성한 알고리즘은 아래와 수식 (1), (2), (3)과 같이 수식화하여 표현할 수 있다. 아이템의 입고 여부에 따른 연결 가능 여부를 나타내는 행렬을 P*로 정의하였다. P* 행렬의 연산을 위해 벡터로 정의되었던 S를 N by N의 정방행렬로 다시 정의를 하였다. 이를 통해 P* 행렬을 다음과 같이 계산할 수 있다.

| (1) |

입고 상태를 반영하였을 때, 각 아이템마다 연결 할 수 있는 아이템의 개수는 다음과 같이 벡터 L로 나타낼 수 있다. 벡터 L의 각 요소들은 각 아이템에서 연결할 수 있는 아이템의 개수를 의미한다.

| (2) |

아이템이 추가로 입고되었을 때의 상태를 X 행렬로 업데이트하여 나타내었다. 이를 통해 아이템 j가 추가되었을 때 각 아이템마다 추가되는 연결의 개수를 다음의 식으로 나타낼 수 있다.

| (3) |

L에서의 각 컴퍼넌트 중, 값이 2 이상인 경우가 설치 준비율 관점에서 완설할 수 있는 경우가 되고, 그 개수를 M으로 나타내었다. M은 해당 배관재를 설치할 경우 추가로 완설이 되는 배관재의 숫자를 나타내는 값으로 입고 우선순위를 결정하는 중요한 값이 된다. 위의 예제에서의 케이스로, 각각 P*행렬, S행렬 및 L행렬을 구할 수 있다. 이를 식 (4), (5), (6)에 나타내었다.

모든 아이템들에 대해 추가되는 경우를 살펴보면 2번 아이템의 값이 1, 6번 아이템의 값이 2, 나머지 아이템의 값이 0이 된다. 즉 6번 아이템을 추가하면 M의 값이 가장 큰 값이 되고, 설치 시 연결을 가장 많이 할 수 있는 곳임을 알 수 있다. 이는 직관적으로 판단한 경우와도 동일한 결과가 나오는 것으로 확인할 수 있으며, 모델의 타당성을 확인할 수 있는 케이스가 된다.

| (4) |

| (5) |

| (6) |

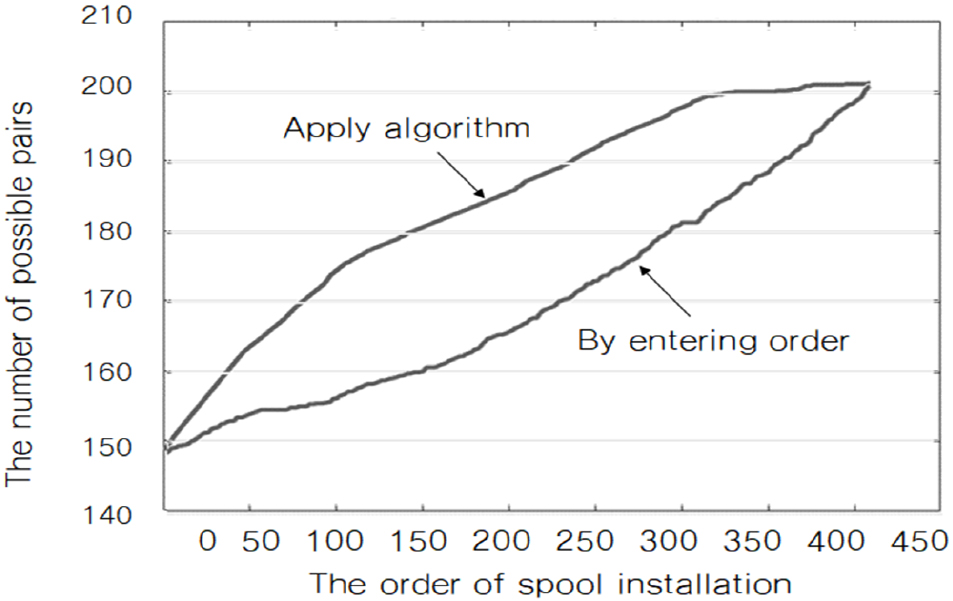

Fig. 11은 실제 해양플랜트에 약 400개의 배관재가 설치되는 1개 층을 대상으로 검증을 진행한 결과이다. 해당 알고리즘을 사용하여 설치 순서를 결정하였을 때와 단순 납기 일정을 따라 설치 순서를 결정하였을 때 완설이 되는 배관간의 연결 관계 개수의 추이를 나타낸 것이다. 최종적으로는 모두 설치가 완료되어 배관 전체의 연결 관계가 완성이 되지만, 해당 알고리즘을 사용하였을 때가 기존의 납기 관리 방법에 비해 선행화하여 완설되는 배관재의 수가 많아지게 된다. 즉, 알고리즘을 적용하였을 때는 전체적인 완설 가능 물량의 흐름이 선행에서 많이 증가하는 볼록한 형태로 나타나며, 적용하지 않았을 때는 후행에서 많이 증가하는 오목한 형태로 나타난다. Table 2에 나타낸 바와 같이, 특정 시점을 기준으로 완설률의 차이가 37%까지 발생하게 된다. 이는 후속 작업인 테스트 작업의 공기를 사전에 얼마나 확보할 수 있는가와 관련이 있는 아주 중요한 문제이다. 연결 관계를 사전에 많이 확보 할수록, 후 공정인 테스트 공정을 빨리 착수할 수 있고, 해양플랜트 건조에서의 중요 병목 공정 중 하나인 테스트 공정을 원활히 진행할 수 있는 요건을 확보할 수 있게 된다. 이런 의미에서 알고리즘을 통해 설치 준비율을 최적화 할 수 있게 되었고, 설치 자재의 입고 순서를 추천하는 기능으로 구현하였다. 현재의 알고리즘은 각 개별 설치 배관재 단위로 완설률을 높이는 관점이지만, 향후 추가 연구를 통해 테스트 패키지 단위로 완설률을 높이는 알고리즘으로 보완해갈 예정이다.

4.2 배관재 설치 준비율 점검 시스템

배관재의 설치 준비율 점검 시스템에서는 앞서 데이터베이스화 한 연결 관계 정보를 활용하여 인라인 아이템인 배관, 밸브, 인스트루먼트 간의 연결 관계를 구성하고 이에 대한 자재 준비율을 점검할 수 있도록 하였다. 인라인 아이템간의 체결과 고정을 위한 아이템들을 각각의 아이템들의 하위에 체결재 항목으로 등록하여 가시화하였다. 각각의 인라인 아이템의 체결재 데이터들을 인라인 아이템의 데이터에 함께 포함시켜 가시화하여 어떤 아이템의 설치재들이 준비가 되었는지를 직관적으로 확인할 수 있도록 하였다. 또한 설치 준비율 점검을 위해서는 각 인라인 아이템 및 설치재들의 자재 입고 상황이 필요하다. 자재 입고상황은 실시간 정보를 제공해야 하는 특성이 있다. 인라인 아이템의 경우는 모든 자재에 식별 가능한 고유한 자재 번호가 있어서, 쉽게 재고정보와 매칭하여 가시화할 수 있다. 설치재 중 고유한 자재 번호가 없이 벌크성으로 입고되는 볼트, 유볼트, 슈, 슈패드 등의 자재들은 수불 신청을 통해 입출고가 수시로 일어나고 있다. 이러한 자재들은 실시간 재고 상황과 수불 신청 여부와의 관계를 통해, 자재 불출 여부를 결정해야 한다. 현재 사용되지는 않았지만 누군가 자재 사용에 대해 사용 예정 신청을 하였다고 하면, 재고에서 제외하고 가시화하였다. 현재 입고된 자재 외에 아직 입고가 안된 자재에 대해서는 설계, 구매, 조달에 관련된 데이터들을 가시화하여, 입고 예상일을 같이 표시해야 한다.

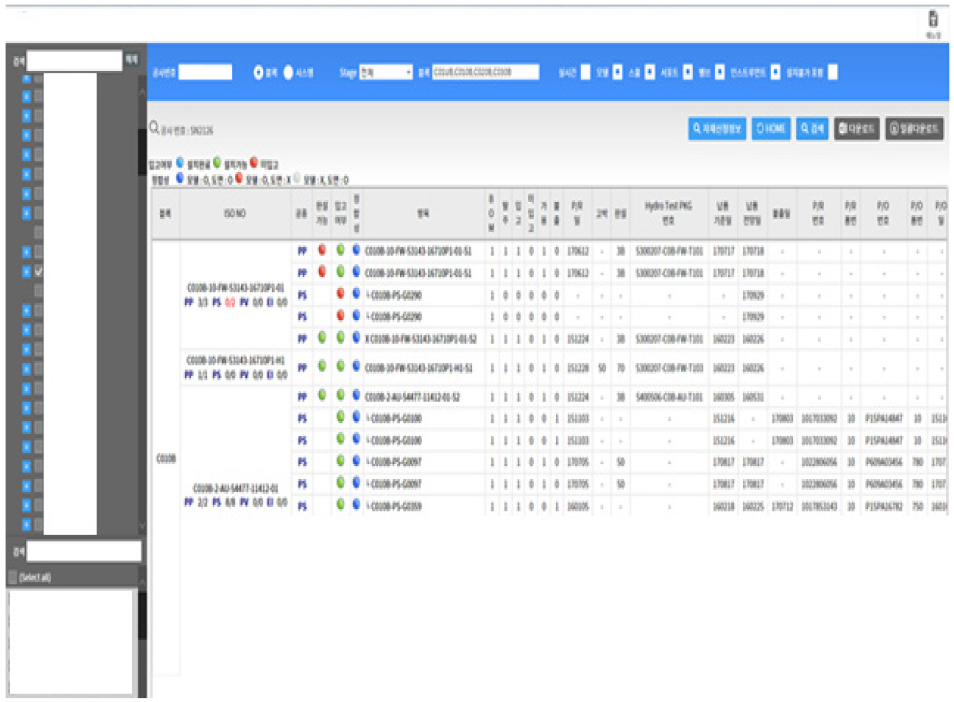

설치 준비율 관리 시스템에서는 자재간의 연결 상황과 자재의 실시간 재고 상황을 조합하여 설치 가능 여부를 판단한다. 이러한 정보들을 판단하여 완설이 가능한 인라인 아이템을 도출하고, 완설 작업이 가능한 아이템들을 가시화하는 시스템으로 구성하였다. 아이템간의 연결 관계를 판단하는 데는 기본 설치 단위를 넘어서 판단이 가능해야 한다. 즉, 다른 설치 단위이지만 설치 단위의 끝과 끝이 만나는 곳에서도 설치 준비율이 맞다고 하면 설치가 가능하다고 판단해야 한다. 이러한 부분은 수작업으로 판단할 때는 굉장히 번거로운 부분으로, 도면을 통해 인접 설치 단위의 연결 아이템을 일일이 찾아 설치 가능여부를 판단해야 하는 번거로움이 있었다. 또한 설치 혹은 완설 가능 물량을 사전에 점검 가능하므로 설치할 인력 수급 계획을 수립할 수 있다. 이를 위해 각 블록별, 전체 모듈별 설치 가능 물량을 가시화하고, 입고 예정일을 바탕으로 미래에 설치 가능한 물량을 산출하는 체계를 구축하였다. 인력 수급에 통상 1~2개월의 시간이 걸리고, 단기간에 필요한 인력의 집중적 확보가 어렵다는 점을 감안하면, 미래에 예측되는 설치 가능 물량의 추이를 통해 인력 수급이 가능한 점은 의미가 크다고 할 수 있다. 이러한 설치 준비율 관리 시스템의 구성에 필요한 데이터 구조를 구성였으며, 이를 바탕으로 데이터 가시화 필요 항목, 판단에 필요한 데이터를 구현하여 Fig. 12와 같은 설치 준비율 관리 시스템을 개발하였다.

시스템에서 사용하는 데이터는 CAD 정보 외에도 설계, 제작, 조달, 설치 공정의 현황을 모두 참조해야 하는 구조로 구성하였다. 각 설치 단위별로 자재의 준비 상황을 직관적으로 확인할 수 있도록 종합적인 상황을 색상으로 표현하였다. 각 자재 단위로 자재의 현재 진행 단계를 표현하였는데, 발주여부, 제작후 입고 여부, 입고 후 가용 상태 여부로 단계를 구분하여 표현하였다. 이외 설치 작업자들이 설치 작업 진행을 위해 필요한 정보 항목들을 뒷 단에 같이 표현하였으며, 이러한 정보들을 바탕으로 자재의 불출 신청이 가능하도록 하였다.

5. 결론

이번 연구를 통해 해양플랜트의 의장품 설치 준비율 및 설치 순서 관리를 위한 알고리즘 및 시스템 구성을 진행하였다. 운반선 건조에 비해 해양플랜트의 건조에서는 이러한 설치 준비율의 사전 관리가 무엇보다 중요하며, 이를 위해 CAD 정보로부터 확보되는 설치 아이템 간의 연결 관계를 기반으로 관리가 되어야 한다. 연결 관계에 기초하여 연결되는 설치 아이템을 묶어서 한 번에 입고가 되도록 관리해야 하며, 이는 각 아이템의 제작 단계에서부터 관리되어야 한다. 연결되는 각 아이템 별로 제작에 소요되는 시간을 역으로 계산하여, 각 아이템 별 제작 착수 시점을 결정하고 관리해야 야드 내 재고를 감소시킬 수 있다. 또한 초기 완설률을 높일 수 있는 관점에서 납기 순서를 결정하는 알고리즘을 구성하였다. 이러한 설치 준비율 및 납기 순서를 시스템을 통해 관리할 수 있도록 설치 준비율 관리 시스템을 개발하여 실제 공사에 적용하여 그 효용성을 검토하였다. 이번 연구에서는 CAD 정보를 활용하여 해양플랜트 의장품의 공급관리를 할 수 있는 방법을 제안하였으며, CAD 정보로부터 추출된 연결 관계 정보는 해양플랜트 건조에서 기준 정보로써의 가치가 있음을 본 연구를 통해 확인 하였다.

Acknowledgments

이 논문은 2016년도 정부(미래창조과학부)의 재원으로 정보통신산업진흥원의 지원을 받아 수행된 연구 결과입니다. (S0607-18-1006, 공정 예측 모델을 활용한 의장 조달 프레임워크 핵심 기술 개발)

References

-

Back, M.G., Woo, J.H., Lee, P. & Shin, J.G., 2016. Productivity improvement strategies using in simulation offshore plant construction. Journal of Ship Production and Design, 32(3), pp.25-33.

[https://doi.org/10.5957/JSPD.33.2.150016]

-

Ham, D.G., Back, M.G., Park, J.G. & Woo, J.H., 2016. A study of piping leadtime forecast in offshore plants outfitting procurement management. Journal of the Society of Naval Architects of Korea, 53(1), pp.29-36.

[https://doi.org/10.3744/SNAK.2016.53.1.29]

- Lee, H.S., 2013. A case study on improvement of pipe outfitting production process using TOC. Master's Thesis. Ulsan: University of Ulsan.

- Park, J.G., et al., 2018. A study on piping material management for offshore plant pipe fabrication. Proceedings of The Korean Institute of Industrial Engineers, 2018(4), pp.1042.

-

Park, J.G. & Woo, J.H., 2018. A study on process management method of offshore plant piping material. Journal of the Society of Naval Architects of Korea, 55(2), pp.124-135.

[https://doi.org/10.3744/SNAK.2018.55.2.124]