노후 함정 강재의 기계적 특성 평가

; Sang Su Jeon2 ; Ju Young Hwang2 ; Nam-Ki Baek2

; Sang Su Jeon2 ; Ju Young Hwang2 ; Nam-Ki Baek2

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Ships operated at sea for a long time are subjected to various kinds of loads, which may cause various types of damage. Such damages will eventually reduce the strength of hull structures. Therefore, it is necessary to estimate and evaluate the residual strength and remaining fatigue life of aging ships in order to secure structural safety, establish a reasonable maintenance plan, and make a judgment of life extension. For this purpose, the corrosion damage and local denting damage should be measured, fatigue damage estimation should be performed, and material properties of aged steel should be identified. For this study, in order to investigate the mechanical properties of aged steel, steel plates were obtained from a naval ship that reached the end of her life span. The specimens were manufactured from the obtained steel plates, and static and dynamic tensile tests, fatigue tests, and metallographic tests were performed. The mechanical properties obtained from the aged steel plates were compared with those of new steel plates to quantify the aging effect on the mechanical properties of marine steel materials.

Keywords:

Aged marine steel, Material test, Mechanical properties, Fatigue life키워드:

노후 선박용 강재, 재료 시험, 기계적 특성, 피로 수명1. 서 론

해상에서 장시간 운용되는 선박은 자체 중량, 정수압, 파랑 하중 등 다양한 형태의 하중을 받는다. 이런 하중 외에도 슬래밍이나 그린워터(green water)와 같이 반복적으로 작용하는 충격압력 하중과 충돌, 좌초 등과 같은 사고에 의한 충격하중도 받게 된다. 이와 같은 하중에 의해 선체에는 국부변형(denting)손상, 부식(corrosion)손상, 균열(crack) 손상 그리고 피로(fatigue) 손상 등이 발생하게 된다. 이러한 손상들은 선체의 강도를 저하시킬 뿐만 아니라 선박의 수명도 감소시킬 수도 있다. 따라서 손상을 입은 선체의 잔류강도(residual strength)와 피로 누적에 의한 잔존 피로 수명(fatigue life)을 추정하고 이에 대한 비교/평가가 필요하다. 노후 선박의 잔류강도나 잔존 피로 수명의 정확한 추정을 위해서는 손상의 정도를 정밀하게 측정하여야 한다. 그뿐만 아니라 오랫동안 운용된 노후 선박 강재의 기계적 특성도 규명할 필요가 있다. 이런 작업들이 성공적으로 이루어지면 노후 선박의 구조적 안전성 확보와 유지 보수 방안의 수립이 가능하다.

노후 강재의 기계적 특성을 평가한 연구 결과에 대해서 지금까지 공개적으로 보고된 자료는 극히 드물다. 노후 구조물과 관련된 대부분의 연구는 부식손상과 피로 손상을 주로 다루고 있다.

2009년 서울에서 개최된 제15차 국제선박해양구조회의(International Ship and Offshore Structures Congress, ISSC)에서 발표된 노후 선박과 해양구조물의 상태평가 분과(Committee V.6: Condition assessment of aged ships and offshore structures)의 보고서에서는 ‘In general, the material properties of metals do not change with time’이라고만 언급하고 이에 대한 근거 자료를 제시하지는 않았다 (Wang et al., 2009). Mun et al. (2017)은 부식 손상된 강재의 기계적 특성 및 피로 거동을 평가하기 위하여 실제 지하철 대기 환경에서 약 7년간 노출된 강재와 해양 대기 환경에서 75년간 노출된 영도대교 도장 강재에 대한 인장 실험과 표면형상 측정 및 피로 실험을 수행하였다. 연구 결과로부터 시간이 지남에 따라 기계적 특성은 변하지 않으며, 표면거칠기가 작을수록 피로 수명이 증가하는 것을 확인하였다. Wysokowski (2018)는 강재 교량의 노후화에 따른 기계적 특성과 강도 특성 변화에 관하여 연구하였다. 1908년에 건설되어 노화가 심한 교량으로부터 강재를 채취하여 금속조직시험 및 인장 실험을 수행하였다. 조직 및 탄성계수, 연신율, 항복강도, 인장강도 그리고 경도를 실험으로부터 도출하여 비교 분석하였다. 실험 결과에서 시간에 따라 조직 및 기계적 특성이 변하지 않는다는 것을 확인할 수 있었다.

Garbatov et al. (2014)은 반복적으로 하중을 받는 횡보강된 용접 조인트에 대한 부식의 영향을 시험적으로 분석하였다. 11개의 피로시험 시편은 90일 동안 Baltic 해의 해수로 인위적으로 부식시킨 구조물에서 채취하였다. 이 기간에 구조물의 중량 감소는 23%에 달하였다. 표면 분석 결과, 부식 분포는 균일하지 않으며 많은 위치에서 심각한 부식이 관찰되었다. 또한, 피로 파단은 보강재와 연결부가 아닌 부식 심한 강판 부분에서 시작하였음을 확인하였다.

피로 파손이 발생하면 이의 수리로 인해 가동률이 저하될 수 있다. 이런 파손을 방지하기 위해 정기적인 검사를 수행하고 있지만 이에는 많은 시간과 비용이 소요된다. 그뿐만 아니라 구조안전도에 대한 정량적인 평가법이 정립되어 있지 않아 수리나 가동수명 연장 등에 대한 객관적인 판단이 어려운 것이 현실이다. 이런 애로사항을 개선하기 위해 최근에는 디지털 트윈을 구축하여, 실제 운용 중인 해상의 상태와 선박의 응답을 계측하고 있다. 이와 같은 계측 결과에 정기적인 검사 결과를 반영하는 구조안전도 평가법에 관한 연구가 활발히 진행되고 있다 (Thompson, 2019). 이를 통해 선박의 현재 상태와 그 상태를 유발한 요인을 이해할 수 있고, 나아가 향후 선체의 관리와 유지 보수 방법과 범위를 개선할 수 있을 것이다.

본 연구에서는 30년 이상 운용된 함정으로부터 강재를 획득하였다. 이 강재로 시편을 제작하고 정적 및 동적 인장시험(고속 인장시험)을 수행하여 노후 함정의 선체 구조용 강재에 대한 기계적 특성을 평가하였다. 또한 노후 강재와 공칭두께가 같은 신강재도 확보하고 재료 시험을 수행하여 두 강재에 대한 비교 평가도 하였다. 아울러 피로 누적률이 높은 함정의 중앙부와 피로 누적률이 낮은 함미 갑판의 맞대기용접 부분을 채취/가공한 시편에 대한 피로시험을 수행하여 피로 선도(S-N, stress-number of cycles curve)를 작성하여 장기간 운용에 따른 피로 성능을 평가하였다. 그뿐만 아니라 광학현미경(Optical Microscope, OM)과 주사전자현미경(Scanning Electron Microscope, SEM)을 사용하여 강재의 금속조직도 관찰하고 비교하였다.

2. 시편 제작

2.1 노후 강재의 획득

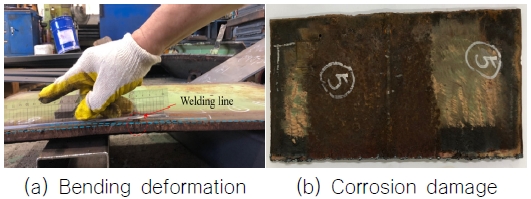

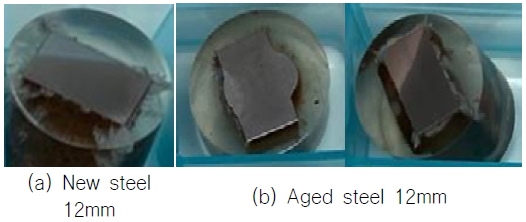

피로 누적률이 상대적으로 높은 함중앙부 갑판 용접부와 피로 누적률이 상대적으로 낮은 함미부 갑판 용접부에서 각각 공칭두께가 12mm와 9mm인 노후 강재를 채취하였다. 이와 아울러 노후 강재와 공칭두께가 같은 신강재도 함께 획득하였다. 획득된 노후 강재를 Fig. 1에서 보여주고 있다. 획득된 노후 강재의 형상을 확인한바, Fig. 2(a)에서 보여주는 것과 같이 맞대기 용접선을 중심으로 상당히 큰 초기 굽힘변형이 존재하였다. 또한, Fig. 2(b)에서 볼 수 있듯이 도막 아래 강판에서 부식이 상당히 진행된 것을 확인할 수 있었다. 굽힘변형과 부식으로 인해 피로시험을 수행하는 데 상당한 어려움이 있었다. 이 점이 시험 결과의 분산이 크게 된 원인으로 짐작된다. 시편 제작 과정에서의 열변형을 최소화하기 위해 줄톱을 이용하여 절단하였다.

2.2 시험 시편

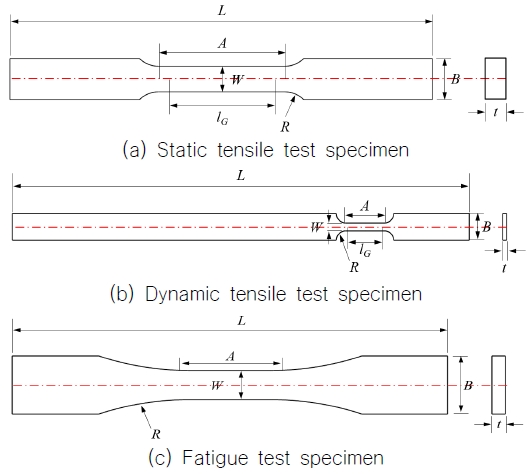

정적 인장시편은 한국산업표준(Korean Standard, KS)의 KS B 0801 (2007)과 미국재료시험협회(American Society for Testing and Materials, ASTM)의 ASTM E8/E8M (2009)에 따라, 피로 시편은 KS B 0825 (2021)에 따라, 그리고 금속조직 시험 시편은 ASTM E3 (2016)에 따라 제작하였다. 동적 인장 시편에 관한 공식적인 표준이 없어 동적 인장시험을 수행한 인하대학교 SOSEL 실험실의 표준을 따랐다. 정적 인장/동적 인장시험과 피로시험을 위한 시편의 형상은 Fig. 3에서 보여주고 있고, 시편의 치수는 Table 1에 정리하였다.

동적 인장시험 시편의 경우 변형률 속도에 따라 평행부 길이가 다르며, 피로시험 시편의 경우 두께에 따라 전체 길이가 다르다. 금속조직 촬영을 위한 시편의 형상은 원형으로, 지름은 25mm이다.

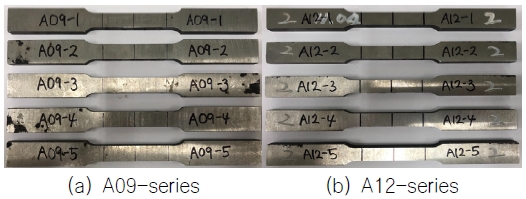

노후 강재와 신강재로부터 정적 인장시험 시편을 5개씩 제작하였으며, 제작 완료된 시편은 Fig. 4에서 볼 수 있다. A09-series와 A12-series는 각각 9mm 두께와 12mm 두께 노후 강재의 시편을 의미한다. 신강재의 경우 N09-series와 N12-series로 명하였다. 노후 강재의 인장시험 시편은 선박의 길이 방향과 시편의 길이 방향이 일치하도록 채취하였다. 또한, 노화 시편 재료의 순수한 기계적 물성치를 획득하기 위해 정적 및 동적 인장시편의 양쪽 표면을 기계 가공하여 부식손상을 제거하였다.

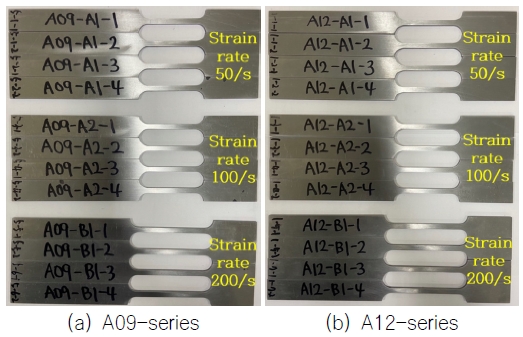

노후 강재와 신강재의 동적 물성을 확보하기 위해 제작한 동적 인장시험 시편을 Fig. 5에서 보여주고 있다. 동적 인장시험에서의 변형률속도(strain-rate)를 50/s, 100/s과 200/s의 세 가지를 선정하고 변형률속도 별로 4개의 시편을 제작하였다. 따라서 각 판에서 모두 12개의 인장 시편을 제작하였다.

Table 1과 Fig. 5에서 알 수 있듯이 동적 인장시험의 중앙부 길이(length of reduced section)는 변형률속도에 따라 다르다. 변형률속도가 50/s와 100/s 경우는 중앙부 길이가 50mm이며, 변형률속도가 200/s인 경우는 중앙부 길이가 70mm이다.

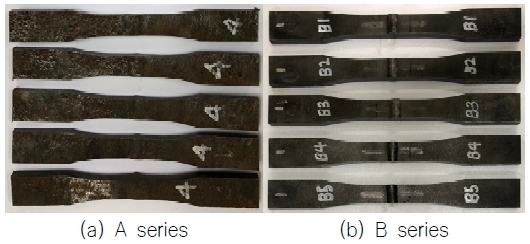

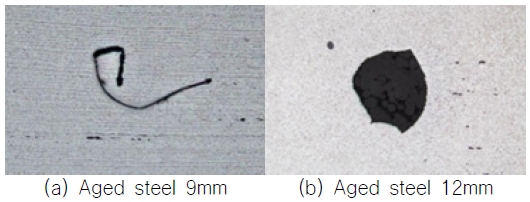

두께가 9mm인 노후 강재로부터 11개 그리고 두께가 12mm인 노후 강재로부터 10개의 피로시험 시편을 제작하였다. 노후 강재는 맞대기용접의 용접선 전후로 상당히 큰 굽힘변형이 존재하였다. 함미부는 도막이 상당히 두꺼웠음에도 불구하고 도막 아래 강판에 상당 수준의 부식손상이 발생하였다. 하지만 함중앙부는 상대적으로 부식손상이 적게 발생한 것을 확인할 수 있었다. 신강재는 피로시험 시편을 제작하지 않았다. 9mm 두께 노후 강판 피로시험 시편의 이름을 A1~A11, 12mm 두께 노후 강판 피로시험 시편의 이름은 B1~B10으로 명하였다. Fig. 6은 제작된 피로시험 시편의 일부를 보여준다.

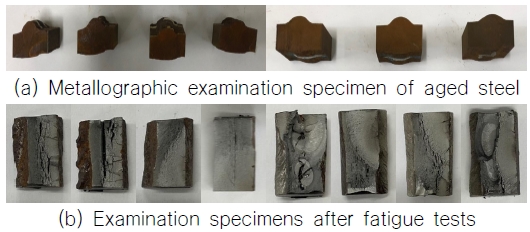

노후 강재와 신강재의 금속조직을 촬영하고 결과를 비교하기 위해 금속조직 시험용 시편을 제작하였다. 9mm 두께 노후 강재로부터 4개, 12mm 두께 노후 강재로부터 3개, 신강재로부터는 두께별로 3개씩 제작하였다(Fig. 7(a) 참조). 또한, 피로시험 후 시편의 파단된 단면을 비교하기 위해 Fig. 7(b)와 같은 시편을 제작하였다.

3. 재료 시험 및 촬영

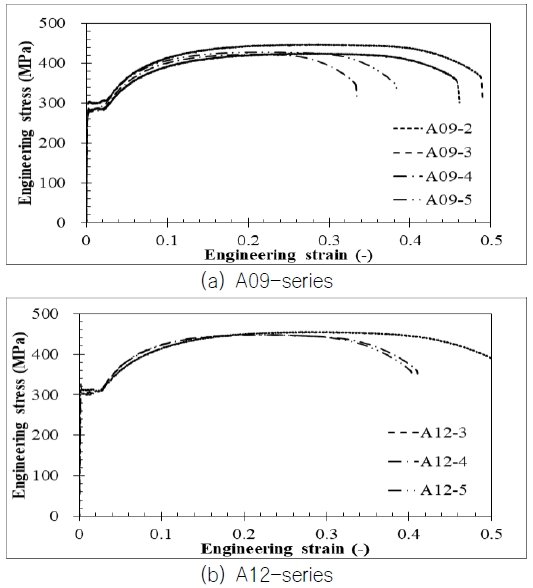

3.1 정적 인장시험

정적 인장시험은 KS B 0802 (2003)의 절차에 따라 수행하였다. 인장시험 결과로부터 공칭 응력-변형률 선도를 작성하여 Fig. 8에 나타내었다. 그리고 공칭 응력-변형률 선도로부터 탄성계수, 항복강도, 인장강도, 인장변형률 그리고 파단변형률을 획득하고 각각의 평균값을 Table 2에 정리하였다. 이 표에서 COV(Coefficient of Variance)는 무차원 표준편차로 표준편차를 평균으로 나눈 값이다. 서로 다른 두 개의 기관에서 인장시험을 수행한 결과 강도의 차이는 미미하였지만, 변형률은 상당한 차이를 보여주었다.

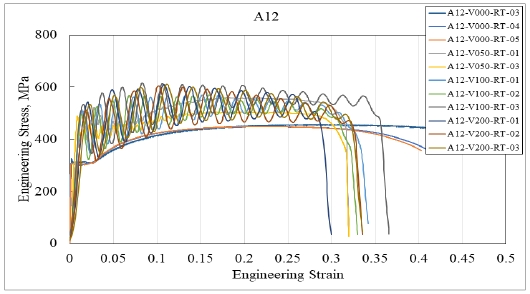

3.2 동적 인장시험

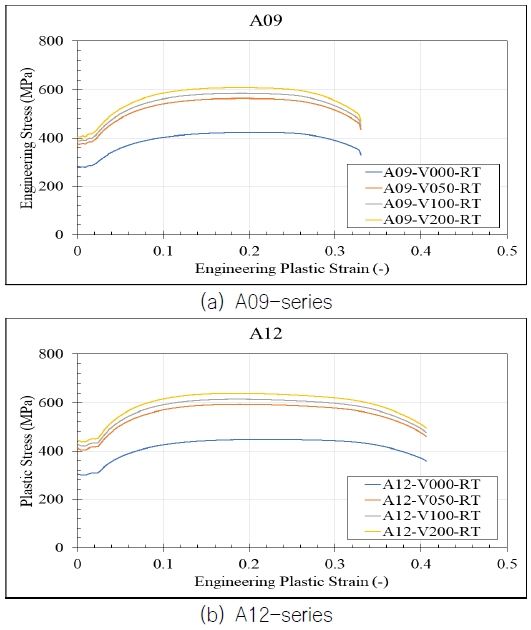

인하대학교 SOSEL실험실의 고속 인장시험기를 사용하여 동적 인장시험을 수행하였다. 시험은 강판의 두께별로 50, 100, 200/s의 변형률 속도로 수행하였다. 동적 인장시험으로부터 하중-변위 데이터를 획득하고 Fig. 9와 같이 공칭 응력-변형률 선도를 작성하여 나타내었다. 이 그림에서 알 수 있듯이 동적 인장시험은 고속 인장시험기로부터 획득된 데이터의 노이즈가 심하기 때문에 데이터 노이즈의 필터링 작업이 필요하였다. 노이즈 필터링 작업을 수행한 후에 얻은 공칭 응력-변형률 선도를 Fig. 10에서 볼 수 있다. 이 그림에서 파란색 곡선은 정인장 시험 결과이며, 나머지 곡선은 동인장 시험 결과이다. 변형률 속도가 증가함에 따라 응력값이 증가하는 경향을 확인할 수 있다.

3.3 피로시험

피로시험은 KS B 0825 (2021)에 따라 실시하였다. S-N 선도를 도출하기 위해서는 두 응력 범위에 대해서 105~106 반복 횟수에서 파단이 일어나도록 시험 계획을 작성하는 것이 바람직하다. 또한, 2개의 응력 범위 비가 S-N 선도의 경사 부분에서는 1.5 이하가 되도록 선택한다. 이를 위해 응력비 R(Stress Ratio, 최소 응력/최대 응력)을 0.05로 하여 Table 3과 같은 하중을 가한다. 제한된 시편 개수로 신뢰도가 높은 결과를 도출하기 위해 가진 하중은 두 개가 아닌 한 개를 적용하였다. ‘A’ 시편의 경우 최소 및 최대 하중이 2.0kN과 40.0kN이며, ‘B’ 시편의 경우 최소 및 최대 하중이 4.0kN과 80.0kN이다. 파단 확률 2.4%, 50%, 97.6%와 가진 주파수 6Hz에서 파단에 필요한 예상 가진 횟수와 시간도 나타내었다.

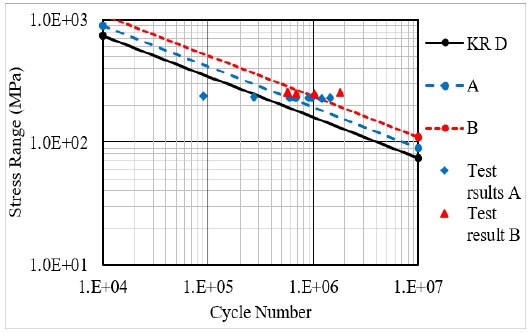

강판의 맞대기 용접부에 대한 S-N 선도의 역기울기 m은 BS 7608 (BSI, 2014)과 IIW 선도 (Hobbacher, 2008) 모두 3을 채택하고 있으므로, 시험 결과 분석 시 3을 적용하였다.

총 21개의 시편 중 사전 연구를 위해 사용한 시편을 제외하고 13개의 시편에 대해 유효한 결과를 얻었다. 이 중에서 1개의 시편(A8)은 모재에서 파단되었으며, 나머지 시편은 모두 용접부에서 파단되었다. ‘A’ 시편과 ‘B’ 시편의 시험 조건과 결과를 각각 Table 4와 Table 5에 정리하였다.

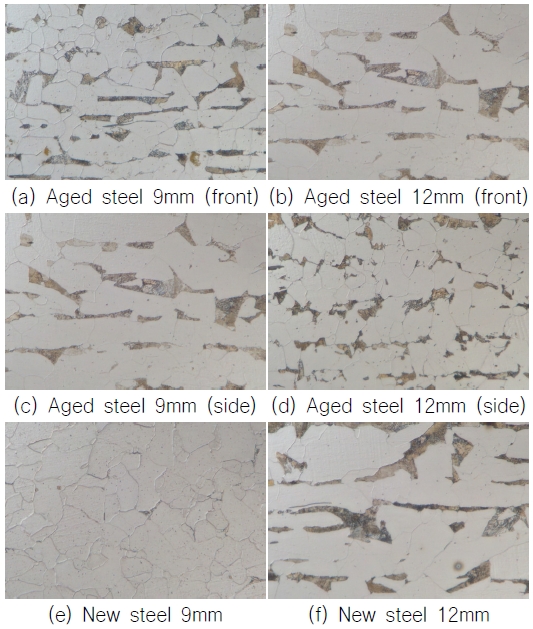

3.4 금속조직 촬영

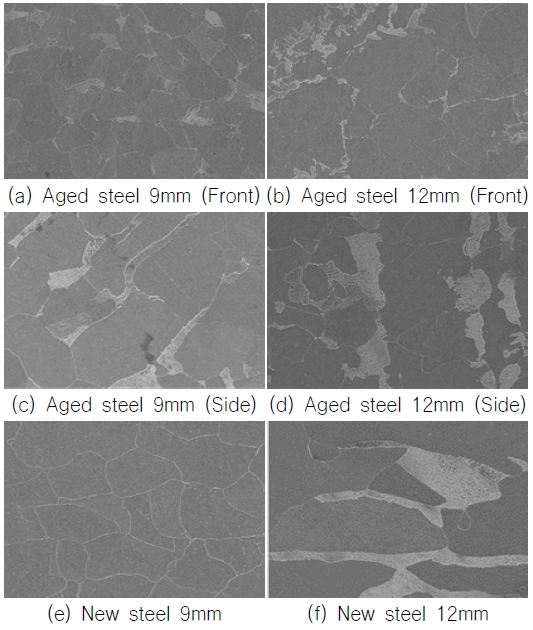

노후 강재와 신강재의 금속조직을 비교하기 위해 광학현미경(Optical Microscope, OM)과 주사전자현미경(Scanning Electron Microscope, SEM)을 사용하여 촬영하였다. 노후 강재의 경우 용접선과 수직인 면(정면, front face)과 용접선에 평행한 면(측면, side face), 두 면을 촬영하였다. 신강재의 경우 정면과 측면을 구분하지 않고 한 면만 촬영하였다.

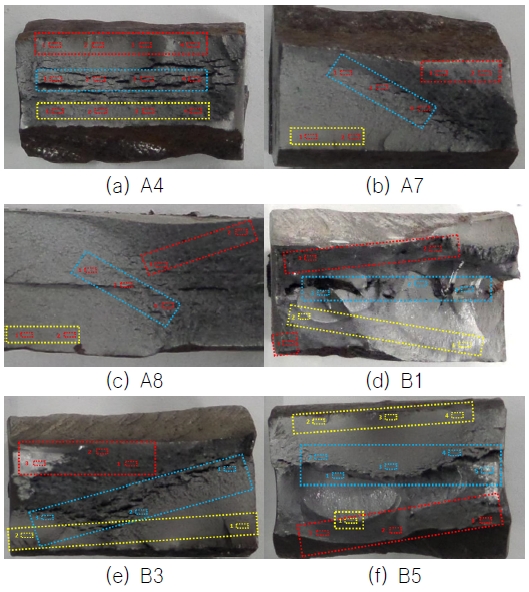

피로시험 시편의 파단면 분석을 참고로 수행하기 위해 9mm 두께 피로시험 시편(‘A’ 시편)의 경우 5개(A4, A5, A7, A8, A9)를 선정하였으며, 12mm 두께 피로시험 시편(‘B’ 시편)의 경우 4개(B1, B2, B3, B5)를 선정하여 금속조직을 촬영하였다.

OM 촬영을 위해 강판에서 잘라낸 시편을 먼저 표면 처리하였다. 표면 처리된 시편을 Fig. 11에서 보여주고 있다. 강판의 단면을 1,000배로 확대하여 OM으로 촬영한 한 형상을 비교하여 Fig. 12에 서 보여주고 있다. 각 강재에 대해 25, 200, 500배율로도 촬영하였다. 9mm 두께, 12mm 두께 노후 강재와 12mm 두께 신강재는 비슷한 패턴(수평층)을 보이나, 9mm 두께 신강재의 경우 다른 패턴을 보이는 것을 알 수 있다.

노후 및 신강재에 대한 SEM 촬영도 수행하였는데, 각 시편에 대해 1,000배와 2,000배로 확대하여 두 지점을 촬영하였다. Fig. 13은 2,000배로 확대하여 촬영한 결과를 보여주고 있다.

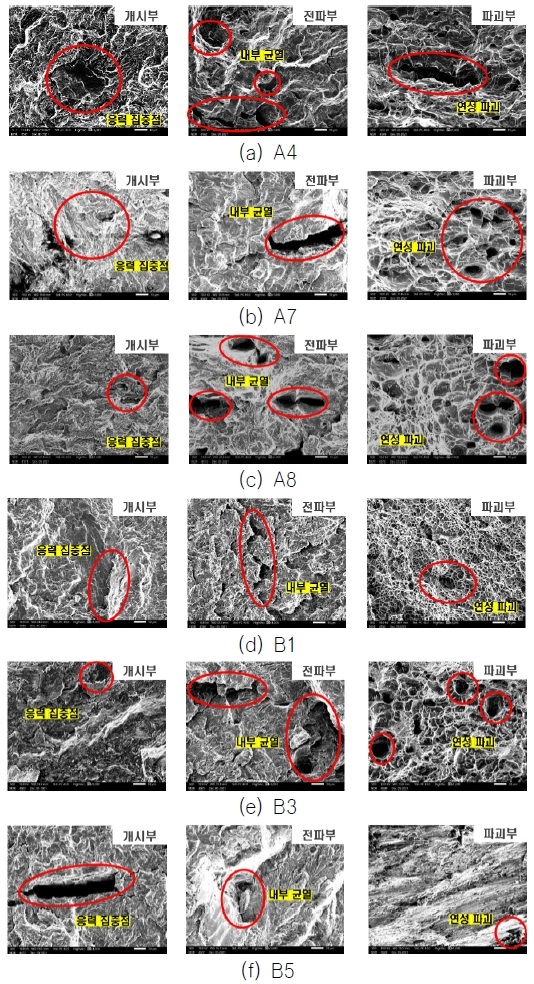

일반적인 피로시험의 경우 응력 집중점에서부터 균열(crack)이 발생하기 시작하여 River Pattern을 나타내면서(개시부) 파괴가 빠르게 전파(전파부)되고 최종적으로 파단되는 단계(파단부)로 진행한다. 따라서 피로시험 시편의 파단면 분석을 통해 개시부에서는 파괴가 시작되는 응력 집중점의 위치를 확인할 수 있고, 전파부에서는 응력이 전파되는 파단면의 형태를 확인할 수 있다. 또한, 최종 파단부에서는 연성파괴 및 취성파괴를 확인할 수 있다.

피로시험 후 파단면의 금속조직 분석을 위해 SEM을 사용하여 1000배율로 촬영하였다. SEM 촬영을 위해 피로시험 후 파단면을 개시부, 전파부, 파괴부로 나누어 2~5개의 위치를 정하여 촬영하였으며, 개시부는 노란색, 전파부는 파란색, 파괴부는 빨간색으로 표시하였다. ‘A’ 시편(9mm 두께 노후 강재)과 ‘B’ 시편(12mm 두께 노후 강재)의 파단면 구성을 Fig. 14에 나타내었다. ‘A’ 시편의 경우 모든 시편이 일반적인 River Pattern을 이루고 있으며, ‘B’ 시편도 일반적인 형태의 River Pattern을 이루고 있지만, B1과 B5 시편은 시편의 중심부에서 둥근 모양을 띄면서 파괴가 일어났다(Fig. 14(d)와 Fig. 14(f) 참조). 이는 용접 결함이나 개재물로 인한 발생으로 판단된다.

4. 시험 결과의 고찰

4.1 금속조직 촬영

OM을 사용하여 신강판과 노후 강판의 단면에 대한 정밀 촬영을 진행하였다. 시편 두께의 중심부(Center)와 중심부로부터 양쪽의 1/4 지점(Quarter 1, Quarter 2)으로 나누고 이 세 부위에서 5~9개의 위치에 대해 정밀 촬영하였다. 그리고 노후 강재의 경우 용접부 양쪽의 모재(좌측과 우측)에 대해서도 정밀 촬영을 진행하였으며, 추가로 단면에 보이는 특이 사항(결함)도 정밀하게 촬영하였다.

9mm 두께 신강판의 경우 다른 강판과는 달리 조직이 페라이트(ferrite)로 구성되어있어, 다른 강판들과는 다른 조직의 구성을 보이고 있다. 중심부와 양쪽 1/4지점에서 결함을 많이 보이고 있다. 용접을 하지 않은 신강재임에도 불구하고 결함을 많이 보이는 사실로 보아 강판의 재질이 좋지 않음을 확인할 수 있다.

Fig. 15는 노후 강재에서 발견된 결함을 보여주고 있다. 9mm 두께 노후 강재에서는 약간의 결함이 발견되었다. 이는 용접 시 들어간 산화물이나 용접의 문제로 인한 결함으로 짐작된다. 그러나 이 정도의 결함은 조직 특성에 영향을 미치지 않을 것으로 판단된다. 12mm 두께 노후 강재의 용접부에서 큰 결함을 발견하였으며, 이러한 결함의 형상과 크기는 파괴에 영향을 줄 수 있을 것이다.

SEM촬영을 통해 각 시편의 미세조직에 대한 분율과 결정립 크기에 대한 분석을 하였다. 이 결과를 Table 6에 정리하였다. OM촬영 결과와 마찬가지로 9mm 두께 신강재는 펄라이트(pearlite) 비중이 거의 없다. 하지만 다른 강재들은 pearlite가 10% 이상 함유되어있다(Table 6 참조). 따라서 9mm 두께 신강재는 연강(mild steel)이 아닌 다른 강재로 확인된다. 본 연구를 시작할 당시에는 노후 강재의 강재검사증명서(mill sheet)도 확보할 수 없었다. 이로 인해 재료시험을 수행하여 확인하기 전에는 서로 다른 성질의 강재임을 판단할 수 있는 방법이 없었다.

12mm 두께 신강재의 경우 결정립의 크기가 노후 강재보다 매우 크며, 평균 28.02㎛ 정도로 결정립 크기가 커 강재의 강도와 피로, 인성이 모두 낮을 것으로 짐작된다. 노후 강재는 30년 이상이 노화되었음에도, ferrite와 pearlite의 분율에서 연강과 큰 차이를 보이지 않았다. 결정립의 크기가 크면 강도, 인성, 피로가 취약해질 수 있지만, 노후 강재의 결정립 크기는 정상적으로 조직 특성에서 우수할 것으로 판단된다.

피로시험 결과로 얻은 파단면의 SEM 촬영 결과를 Fig. 16에서 보여주고 있다. 모든 ‘A’ 시편의 개시부에서는 응력 집중점을 확인하였으며, 파단면에서 일반적 형태인 river pattern을 이루면서 파단이 진행되었음을 알 수 있다. 전파부에서는 단위 벽개 크기(cleavage facet size)와 내부 균열의 여부를 확인할 수 있는데, 단위 벽개 크기가 크거나 균열이 생기면 취약한 조직이라 할 수 있다. ‘A’ 시편의 단위 벽개 크기는 작지만, 모든 ‘A’ 시편의 전파부에서 내부 균열을 발견하였다. 전파부에서 검은색을 띤 두꺼운 선을 볼 수 있는데 이는 내부 균열이 발생하였음을 보여준다. 내부 균열은 조직이 취약할 때 나타나며, 정상 조직은 전파부에서 평행한 모양을 진행 방향을 나타내지만, ‘A’ 시편의 전파부에서는 물결무늬의 취약한 조직을 나타내고 있다. 이후 파괴부에서 모두 연성파괴가 진행됨을 확인하였다.

B2, B3 시편의 경우 ‘A’ 시편들과 비슷한 양상으로 파괴가 진행되었음을 알 수 있다. 그러나 B1과 B5 시편은 Fig. 14에서 확인하였듯이 용접 내부에서 파괴가 일어나 다른 양상을 나타내고 있다. 응력 집중점에서부터 바깥으로 river pattern을 형성하며 파괴되지 않고, 전파부의 중심부터 river pattern이 형성됨을 볼 때 용접 결함이 존재한 것으로 판단된다. 용접 내부에서 river pattern을 형성하면 파괴가 모든 방향으로 진행되어 조직 특성이 취약할 수 있다.

4.2 정적 인장시험

본 연구에서 수행한 정적 인장시험을 결과를 Table 7에 정리하였다. 이 표에는 항복강도, 인장강도, 인장변형률과 파단변형률이 포함되어 있다. 항복강도의 범위는 271~306MPa이다. 하지만 항복강도에 비해 불확실성이 적다고 알려진 인장강도에서 N09-Series는 다른 강재에 비해 상당히 낮은 값을 보이고 있다. 이 사실은 앞의 4.1절에서 밝힌 9mm 신강재는 종류가 다른 강재인 것을 뒷받침해 준다.

본 연구에서 시험을 수행한 강재의 특성을 비교하기 위해 조선소로부터 연강의 강재검사증명서를 2,394개 확보하여 Table 8에 인장시험 결과와 같이 비교하였다. 연강의 재료시험자료에서 항복강도는 약 310MPa이며, 인장강도는 약 450MPa로 인장강도가 항복강도보다 40% 이상 큰 것을 알 수 있다. 노후 강재와 12mm 두께 신강재의 경우 이와 유사한 결과를 보여주고 있다.

본 시험 결과를 바탕으로 연강이 노화되어도 재료의 정적 기계적 특성은 변하지 않는다고 말할 수 있다.

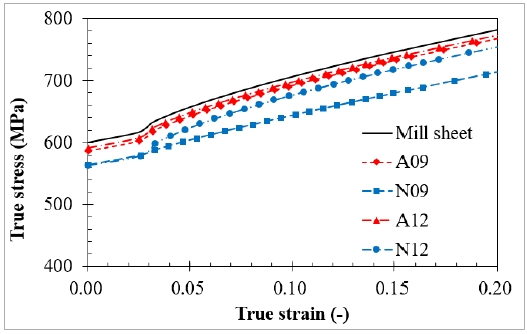

4.3 동적 인장시험

동적 인장시험 결과를 정리하여 Table 9에 정리하였다. 이 표는 변형률속도 별로 공칭 항복강도, 공칭 인장강도 그리고 동강화계수(Dynamic Hardening Factor, DHF)를 보여주고 있다. 참고를 하기 위해 변형률속도가 0.0007/s에 해당하는 정적 인장시험 결과도 포함하였다. 동강화계수는 정적 항복강도에 대한 동적 항복강도의 비로 변형률 속도가 증가함에 따라 동강화계수도 증가하는 것을 확인할 수 있다. 변형률 속도가 증가함에 따라 응력값이 증가하는 경향을 확인할 수 있다. 충격, 폭발과 같은 동적 하중을 받는 강재의 경우 변형률 속도가 증가함에 따라 강도도 증가하는 경향을 보인다. 이를 변형률 속도 효과(strain-rate effect)라고 한다. 변형률 속도는 항복강도뿐만 아니라 항복에 도달한 이후의 유동응력(flow stress)에도 큰 영향을 미친다. 동적 인장시험 결과로부터 신강재뿐만 아니라 노후 강재에서도 변형률 속도 효과를 뚜렷하게 확인할 수 있었다.

Fig. 17은 연강의 재료시험자료와 노후 강재 및 신강재에 대한 변형률 속도가 200/s일 때 진응력-변형률 곡선을 보여준다. 연강 재료시험자료와 노후 강재 그리고 12mm 두께 신강재에서는 항복 분지 이후 소성 경화 시작 변형률이 뚜렷하게 나타나지만 9mm 두께 신강재에서는 나타나지 않는 것을 알 수 있다. 이 그림에서 보여주듯이 노후 강재의 동인장 특성은 신강재와 차이가 별로 없음을 알 수 있다.

4.4 피로시험

피로시험 결과는 KR의 공기 환경 중 D 평균 선도 (KR, 2021)와 비교하였다. 이를 위해 시험을 통해 얻은 결과는 최소제곱법(least square method)으로 선형근사선(linear regression line)을 구하였다. 이때 선도의 기울기는 KR 선도와 같게 하였으며, 시험 결과 유효한 결과를 얻은 파단된 13개 시편만 반영하였다. 또한, 부식 정도에 따라 피로 성능이 큰 차이가 보이므로 함미부에서 채취한 ‘A’ 시편 중에서 부식이 심한 것과 함정의 중앙부에서 채취한 ‘B’ 시편 중에서 부식이 적은 것을 구분하여 분석하였다. 시험 데이터와 분석 결과를 Fig. 18에 함께 나타내었다.

분석 결과 ‘A’ 시편의 경우 오랫동안 운용하였으며 상당한 부식이 있음에도 불구하고 KR의 S-N 선도보다는 좋은 피로 성능을 보여주었다. 즉, KR의 S-N 선도를 적용했을 때보다 더 긴 피로 수명을 보여주었다. 그리고, 부식이 적은 ‘A’ 시편과, 부식이 큰 ‘B’ 시편의 피로시험 결과에는 큰 차이가 있었다. 이 사실로부터 짐작할 때, 함정의 선측 외판이나 선저외판으로부터 시편을 채취하여 시험하면 또 다른 결과를 얻으리라 생각된다.

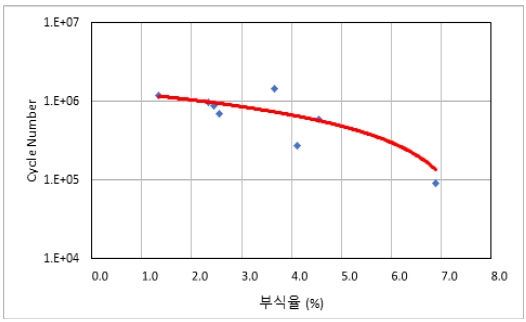

큰 피로 하중을 받았으나 부식이 작은 함중앙부의 ‘B’ 시편은 작은 피로 하중을 받았으나 부식이 큰 함미부의 ‘A’ 시편보다 상대적으로 피로 성능이 좋다. 당연하지만 이는 부식이 피로 성능을 상당히 저하시킴을 보여주고 있다. 부식이 큰 ‘A’ 시편의 파단 사이클 분포는 부식이 작은 ‘B’ 시편보다 상당히 넓다. 이는 국부적인 부식 발생이라도 피로 성능에는 크게 영향을 준다는 것을 보여주고 있다. Fig. 19와 같이 부식률에 따라 파단 사이클은 급격히 감소하므로 주요 부재에는 부식 방지가 매우 중요하다.

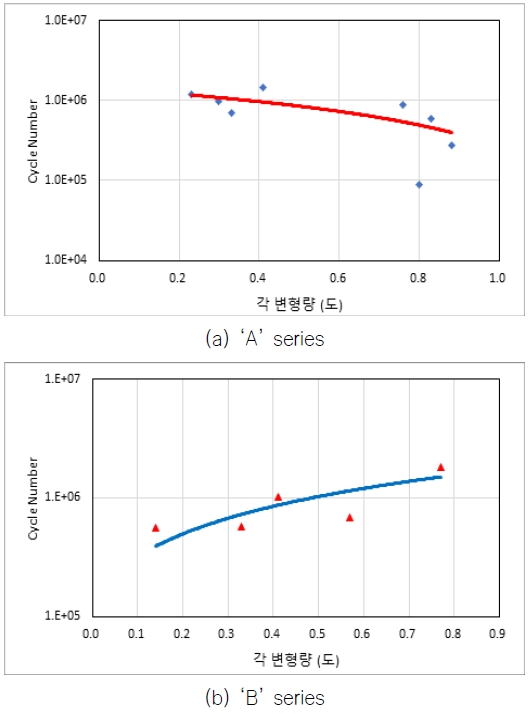

초기 굽힘변형각이 클수록 파단 사이클 수가 줄어드는 것이 일반적이나, 시험 결과 일관성이 없었다. 부식이 큰 ‘A’ 시편은 어느 정도 이 경향을 따르나, 부식이 작은 ‘B’ 시편은 반대의 경향을 보이며 이에 대한 원인은 불분명하다(Fig. 20 참조).

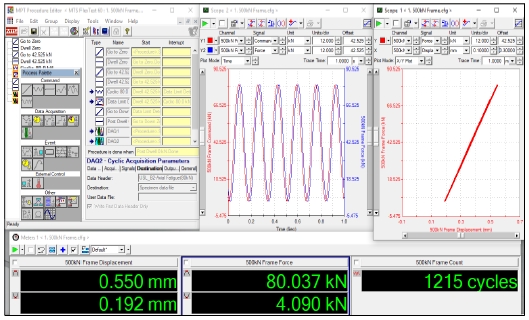

굽힘변형각이 0.77°로 ‘B’ 시편 중 가장 큰 값을 가진 B2 시편의 시험 초기 데이터를 보면(Fig. 21 참조), 초기 변형각은 4kN의 최소하중이 작용할 때, 변형각이 대부분 펴지면서 0.192mm의 최소 횡변형을 유발하고, 이후 최대하중 80kN이 직용되면 0.550 mm의 최대 횡변형이 발생하였다. 즉, 하중-변형량 관계가 선형(직선)으로 가진 하중 대부분은 축 응력을 유발하였으며, 시험 결과도 유효함을 알 수 있다.

5. 결 론

본 연구에서는 노후 함정의 강재를 획득하여 재료 시험을 위한 시편을 제작하고 이를 사용하여 정적 및 동적 인장시험과 피로시험 그리고 금속조직 촬영을 수행하였다. 이 결과를 근거로 신강재와 노후 강재의 기계적 특성을 비교, 분석하였다. 정적 인장시험과 동적 인장시험을 통해 살펴 본 바, 재료의 노화가 강재의 정적, 동적 기계적 특성에 미치는 영향은 무시할 수 있음을 알 수 있다.

9mm 두께 신강재의 경우 정적 및 동적 기계적 특성, 금속조직의 패턴과 성분 등을 다른 강재와 비교해 보았을 때 연강이 아닌 강재임을 알 수 있다.

피로시험과 계산을 통해 대상 함정의 피로 성능을 검토한 결과, 오랫동안 운용하였음에도 불구하고 좋은 성능을 보여주었다. 건조 시 편심이 적도록 맞대기용접을 수행하여 피로 성능이 설계 시 적용한 것보다 매우 좋고, 주된 작전 해역인 대한민국 근해의 해상 상태가 설계 시 적용한 것보다 훨씬 좋아 누적된 피로 손상율이 낮기 때문이라 판단된다. 부식이 많이 진행된 선미부 부재는 시험 결과 피로 성능이 저하됨을 정량적으로 보여주므로 주요 부재에 대해서는 부식 방지에 노력해야 한다.

대한민국 해군 함정은 대형화되고 대양해군으로 변화되고 있다. 이는 피로 손상 양상이 이전과 다를 것임을 말하고 있다. 이에 대응하기 위해서는 신조함의 피로 설계 요구 수준을 강화하고, 상선과 다른 함정 특성을 반영한 피로 설계 지침서의 보완이 필요하다고 판단된다. 또한, 운용 시 선체 강도 부재의 상태와 피로 손상율을 실시간으로 파악하여 후속 함정의 개선에 활용하기 위해 디지털 트윈(digital twin)을 구축해야 할 필요가 있다.

Acknowledgments

동인장시험을 수행해 주신 인하대학교 조선해양공학과 SOSEL실험실, 피로시험을 수행해 주신 부경대학교 공동실험실습관 구조재료실험실, 그리고 금속조직시험을 수행해 주신 울산대학교 공동기기센터 재료분석부 관계자 여러분께 감사를 드립니다.

References

- American Society for Testing and Materials (ASTM), 2009. Designation: ASTM E 8/E 8M – 08 Standard test methods for tension testing of metallic materials. Annu B ASTM Stand.

- American Society for Testing and Materials (ASTM), 2016. ASTM E3 - 95: Standard Practice for Preparation of Metallographic Specimens, ASTM 82.

- British Standards Institution (BSI), 2014. Guide to fatigue design and assessment of steel products, BS 7608.

-

Garbatov, Y., Guedes Soares, C. and Parunov, J., 2014, Fatigue strength experiments of corroded small scale steel specimens. International Journal of Fatigue, 59, pp.137-144.

[https://doi.org/10.1016/j.ijfatigue.2013.09.005]

- Hobbacher, A., 2008. Recommendations for fatigue design of welded joints and components. IIW-1823-07.

- Korean Agency for Technology and Standards (KS), 2003, Method of tensile test for metallic materials, KS B 0802.

- Korean Agency for Technology and Standards (KS), 2007. The pieces for tension test for metallic materials), KS B 0801.

- Korean Agency for Technology and Standards (KS), 2021. Method of Repeated Tension Fatigue Testing for Fusion Welded Joints, KS B 0825.

- Korean Register (KR), 2021. Rules and guidance for the classification of steel ships.

- Mun, J.M., Jeong, Y.S., Jeon, J.H., Ahn, J.H. and Kim, I.T., 2017. Experimentally evaluating fatigue behavior of corroded steels exposed in atmospheric environments. Journal of Korean Society of Steel Construction, 29, pp.193–204.

- Thompson, I.M., 2019. Digital twinning of ship structural fatigue: state of the art review and strategic research agenda. Defence Research and Development Canada, DRDC-RDDC-2019-R099.

- Wang, G., Boon, B., Brennan, F.P., Garbatov, Y., Ji, C., Parunov, J., Rahman, T.A., Rizzo, C., Rouhan, A., Shin, C.H. and Yamamoto, N., 2009. Committee V.6 Condition assessment of aged ships and offshore structures. 17th International Ship and Offshore Stuctures Congress (ISSC 2009), 2, pp.309-365.

-

Wysokowski, A., 2018. Research on changes in properties of steel from the old road bridge. Journal of Constructional Steel Research, 147, pp.360-366.

[https://doi.org/10.1016/j.jcsr.2018.02.014]