손상 선박 기름 유출량 추정을 위한 수치해석과 이론식의 비교 연구

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

This paper provides the results of numerical and theoretical predictions of oil outflows from damaged single-hull and double-hull ships.Theoretical equations derived from the unsteady Bernoulli equation and a CFD method for multi-phase flow analysis were used to estimate the oil outflow rate from cargo tank. The predicted oil outflow rate from a single-hull cargo tank damaged due to grounding and collision accidents showed a good agreement with the available experimental results in both numerical and theoretical analyses. However, in the case of the double-hull conditions, the time variation of the amount of water and oil mixture inside the ballast tank predicted by the theoretical equation showed some different behavior from the numerical results. The reason was that the interaction of the oil flow with the water inflow in the ballast tank was not reflected in the theoretical equations. In the problems of the initial pressure condition in the cargo and ballast tanks, the oil outflow and water inflow were delayed at the pressure condition that the tanks were sealed. When the flow interaction between the oil and water in the ballast tank was less complicated, the theoretical and the numerical results showed a good agreement with each other.

Keywords:

Oil outflow, Damaged ship, Computational fluid dynamics, Bernoulli equation, Single hull, Double hull키워드:

기름유출, 사고선박, 전산유체역학, 베르누이방정식, 단일선체, 이중선체1. 서 론

전 세계적으로 선박의 대형화에 따른 해양자원 운송량 증가는 해양사고 발생 시 심각한 해양환경 오염을 초래할 수 있다. 우리나라의 경우 1995년 7월 전라남도 소리도 해안에서 발생한 Sea Prince호 기름 유출 사고 및 2007년 12월 충청남도 태안군 앞바다에서 발생한 Hebei Sprint호 기름 유출 사고를 통하여 해양오염 방제 정책을 체계적으로 정립하였다 (Chun et al., 2019). 그러나 2013년 12월 부산 앞바다에서 발생한 M/T maritime Maisie호 사고와 2014년 1월 GS칼텍스 여수 기름 유출 사고 등 지속적인 해양오염 사고 발생은 현재의 해양오염 방제 정책의 대응 및 대비에 대한 중요성을 보여주고 있다. 현재 해양오염 방제 정책에서 기름 유출 사고 초기에 신속한 대응을 위하여 기름 유출량 및 유출 시간 등을 빠르고 정확하게 파악하는 기술이 필요하다 (Kim et al., 2016).

기름 유출량과 유출 시간 추정법에는 모형실험, 이론적 접근법 그리고 전산유체역학(Computational Fluid Dynamics, CFD) 기반 수치해석 방법이 있다. 빠른 대응이 필수적인 해양 사고에서 기름 유출 정보를 얻는 데 있어서 모형실험과 계산 시간이 오래 걸리는 수치해석 방법은 즉각적으로 적용하기 어렵다. 이러한 목적에서 이론식을 이용한 방법이 적절하다. 다만, 결과를 빠르게 도출할 수 있지만 이론식 접근법의 경우 기름 유출부 주위 복잡한 물리적 현상을 완벽하게 모사하기 어려우므로 추정 결과에 다소 차이가 발생할 수 있다. 이를 보완할 수 있는 방안으로 실험과 수치해석 결과를 이용하여 이론식 모델을 개선하는 연구가 필요하다. CFD 기반 수치해석 관련 연구로 Kim et al. (2001)은 모형실험을 통한 기름 유출량 추정 결과를 유한체적법(finite volume method)과 VOF(Volume of Fluid)법을 이용한 점성유동 수치해석법의 결과와 비교하여 수치해석 결과의 타탕성을 검증한 바 있다. Tavakoli et al. (2008)은 비정상 베르누이 방정식(unsteady Bernoulli equation) 기반의 이론적 접근법 이용한 기름 유출량 추정 결과를 수치해석 결과와 비교하는 연구를 수행하였다. 이후, Yang et al. (2017)은 CFD 수치해석을 이용하여 이중선체(double hull) 조건에서 기름탱크(cargo tank)와 밸러스트탱크(ballast tank) 모두 손상부가 발생하였을 때 기름탱크에서 유출되는 기름과 선체 외부에서 유입되는 물의 상호작용을 해석하였다. 그리고 해양사고 시 환경력 영향으로 발생하는 선체 운동과 탱크 내부 기름의 동적 움직임에 따른 기름 유출량 변화를 수치해석을 이용하여 수행된 바 있다 (Lu et al., 2018). 기름 유출량 추정 기술의 개선을 위해 Park (2022)은 수치해석을 통해 사고 선박의 손상부 형상(orifice shape)에 따른 기름 유출량 변화를 조사한 바 있다.

본 논문에 앞서 Moon et al. (2022)의 단일선체 및 이중선체의 기름 유출 문제에 대한 CFD 해석 연구를 통해 층류와 난류유동, 격자계, 계산 시간 간격 그리고 손상부 가장자리 조건 등의 수치해석 조건의 영향을 살펴보았다. 본 논문에서는 알려진 이론식과 CFD 해석 두 가지 접근법으로 단일선체(single hull)와 이중선체 사고 선박에 대한 기름 유출 문제를 해석한 결과를 비교하여 소개한다. 논문은 해석 결과의 검증을 위해 선박 모형에 대한 실험 결과가 있는 조건을 다루었다. 단일선체 조건에서는 좌초(grounding)와 충돌(collision) 사고로 인한 기름탱크 기름 유출을 해석하여 실험 결과와 비교하였으며, 손상부 면적의 영향을 살펴보았다. 최근 건조된 선박들의 경우 국제해사기구(IMO)의 규제에 따라 사고에 의한 해양오염 방지를 위해 이중선체 구조를 주로 채택하고 있고, 사고 시 기름탱크와 밸러스트탱크 압력 조건에 따라 기름 유출량에 차이가 발생할 수 있다. 이중선체 조건에 대해서는 좌초와 충돌로 인한 기름 유출 해석에서 탱크의 압력 조건으로 에어벤트(air vent)가 열려있는 대기압 조건(atmospheric pressure condition)과 함께 에어벤트가 닫혀있는 밀폐된 조건(sealed conditon)을 고려하였다. 이론식과 수치해석 결과는 주로 대기압 조건에서 수행한 실험 결과와 비교하여 검증하였으며, 다양한 해석 조건에 대한 두 접근법의 차이점에 대해 논의하였다.

2. 수치해석 방법

본 논문에서는 Tavakoli et al. (2011)와 Yang et al. (2017)의 실험 조건을 따라 기름 유출에 대한 수치해석과 이론식 추정을 수행하였다. 실험에서 기름탱크 기름 유출 유동은 Reynolds수(= ρVD/μ) 3000 이하였으며, 이중선체 조건에서 선체 외부에서 밸러스트탱크로 유입되는 물 유동은 약 2000~46000의 범위를 보였다. 여기서, Reynolds수는 기름 또는 물의 밀도 ρ와 점성계수 μ를 바탕으로 선체 손상부를 원형으로 가정했을 때의 지름 D와 손상부를 통한 기름 또는 물의 최대 유속 V로 정의한다. 수치해석은 상기 Reynolds수 범위를 고려하여 유동을 비압축성 난류유동(incompressible turbulent flow)으로 가정하였다. 공기, 물 그리고 기름의 다상유동(multi-phase flow)에 대한 지배방정식으로 연속방정식(continuity equation)과 RANS(Reynolds averaged Navier-Stokes) 운동량방정식(momentum equation)은 다음과 같이 쓸 수 있다.

| (1) |

| (2) |

여기서, ρ는 다상유동 조건에서 각 유체의 밀도를 나타내고, α는 유체의 체적분율(volume of fluid), 는 시간 평균 유속, 는 압력, 는 유속의 진동성분 그리고 gi는 중력가속도를 나타낸다. 운동량방정식 우변의 유속 진동성분 항은 Reynolds응력(Reynolds stress) 항이며 난류모형을 통해 모델링된다. 다상유동 해석에서 나타나는 유체들 사이 경계면(interface)은 2차 정도의 VOF(Volume Of Fluid)법으로 모델링하였다 (Muzaferija and Perić., 1999). 이때, 다상유동 경계면의 운동은 속도장의 정보를 바탕으로 유체들의 체적분율에 대한 이송방정식을 풀어서 해석한다.

지배방정식의 해는 유한체적법(finite volume method)으로 구하며, 본 논문의 수치해석은 범용 해석 프로그램인 STAR- CCM+ (Siemens, 2019)에서 수행되었다. 지배방정식에 대한 시간 적분법과 확산항(diffusion term)과 대류항(convection term)에 대한 이산화에는 모두 2차 정확도의 수치해석법이 이용되었다. 난류모형으로 Realizable k-ε모델을 사용하였다.

3. 이론식 정의

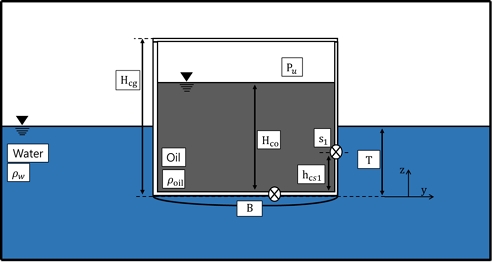

본 절에서는 비정상 베르누이 방정식 기반 이론식을 통한 기름 유출량 추정법을 소개하며, Fig. 1과 2는 본 논문에서 다룬 단일 및 이중선체 조건에서 해양사고 발생 시 초기 파라미터 정의를 보여준다. Fig. 1에서 Pu는 사고 초기 기름탱크 내부 빈공간의 압력, Hco는 초기 기름탱크 내 잔류 기름 높이, hco1는 기름탱크 하단을 기준으로 손상부 중심점까지 높이, s1은 기름탱크에 발생한 손상부 면적, ρoil는 기름의 밀도, ρw는 물의 밀도, T는 흘수, Hcg는 기름탱크 높이 그리고 B는 기름탱크 폭을 나타낸다. Fig. 2에서 Pb는 사고 초기 밸러스트탱크 내부 빈공간의 압력, hbs2는 밸러스트탱크 하단을 기준으로 외부 손상부 중심점까지 높이, s2는 밸러스트탱크에 발생한 손상부 면적, Hbt는 밸러스트탱크 높이, Bbt는 밸러스트탱크 하단 폭, Hbb는 밸러스트탱크 하단으로부터 기름탱크 하단까지 높이 그리고 Wbt는 밸러스트탱크 측면 폭을 나타낸다.

손상된 기름탱크 내 압력 조건은 탱크의 에어벤트가 열려있는 대기압 조건과 닫혀 있는 밀폐된 조건을 각각 다루었다. 여기서, 에어벤트가 닫힌 밀폐된 조건의 경우 기름 유출량 추정을 위해서 이론식에 이상기체법칙을 적용한다.

밀폐된 조건의 경우 탱크 내부 빈공간의 초기 압력은 대기압 상태이지만, 손상으로 인해 기름이 유출되면서 탱크 내 빈공간의 압력이 감소하여 기름 유출량이 감소한다. 다음은 Fthenakis and Rohatgi (1999)가 제시한 사고 초기 기름탱크 내부 빈공간의 압력 Pu와 시간 변화에 따른 내부 압력 변화 Pu/dt 추정식을 보여주고 있다.

| (3) |

| (4) |

여기서, na는 공기의 몰수, R은 기체 상수, T’는 절대온도, Vu는 탱크 내부 빈공간의 부피 그리고 no은 기름의 몰수를 나타낸다. Tavakoli et al. (2012)는 기름탱크 내외부 압력 차로 인한 기름 유출 속도 변화를 추정하기 위해 기름탱크 내부 압력, 기름 수위로 인한 압력과 선체 외부에서 작용하는 대기압 그리고 물 수위로 인한 압력 차이를 속도항에 적용하여 다음과 같이 유도하였다.

| (5) |

여기서, Pa는 대기압을 나타낸다.

다음은 Tavakoli et al. (2009)이 제시한 기름 유출량 추정 이론식에 탱크 내 압력 조건을 적용하여 시간 변화에 따른 기름탱크 내 기름의 높이 변화Hco(t)와 기름탱크 내부로 유입되는 물 유입량 Hw(t) 추정식을 보여주고 있다.

| (6) |

| (7) |

여기서, Cd1는 기름탱크에 발생한 손상부 방출계수, g는 중력가속도, t는 시간, A는 기름탱크 수평면적, Cd2는 밸러스트탱크에 발생한 손상부 방출계수 그리고 Abb는 밸러스트탱크 하단 수평면적을 나타낸다. 이때, 이론식에 포함된 방출계수(discharge coefficient)는 손상부 형상에 따른 점성 영향을 고려하는 값으로써 일반적으로 0.577~0.828의 값을 사용하고 있다 (Dodge et al., 1980). 그러나, 복잡한 손상부 형상에 따른 적절한 방출계수를 사용하지 않을 경우 이론식을 이용한 기름 유출 시간과 유출량 추정 결과에서 다소 오차가 발생할 수 있다. 본 논문에서는 손상부 형상은 원형이며 점성 영향을 반영하는 값인 방출계수를 CFD 해석으로 추정한 Park (2022)의 결과를 이용하였다. 다양한 손상부 형상에 따라 방출계수는 달라지며, 큰 값일 때 손상부의 점성의 영향으로 인한 저항이 증가하여 기름 유출 속도가 감소하는 효과가 있다. 주어진 손상부의 면적이 같다고 가정할 때, 기름 유출량에 미치는 방출계수 값 변화의 정량적인 영향에 대한 결과는 Park (2022)의 연구에서 얻을 수 있다.

상기 소개한 단일선체 조건에 대한 기름 유출량 추정식을 바탕으로 이중선체 조건에 대한 기름 유출량 추정식을 유도할 수 있다. 이중선체의 경우 다음과 같은 단일선체보다 복잡한 기름 유출 절차가 이론식에 반영된다. 손상된 기름탱크와 선체 외판으로부터 기름과 물이 밸러스트탱크 안으로 저장된 후 주위 압력 조건에 따라 손상부를 통해 선체 외부로 흘러나가는 과정이 포함된다. 손상된 이중선체의 기름 유출량 추정 이론식에 대한 보다 자세한 내용은 Tavakoli et al. (2012)의 연구 결과에서 볼 수 있다.

4. 이론식 및 수치해석 결과 비교

4.1 단일선체 기름 유출 문제

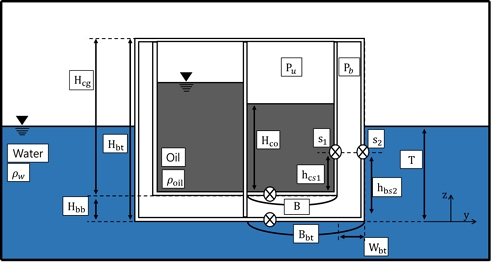

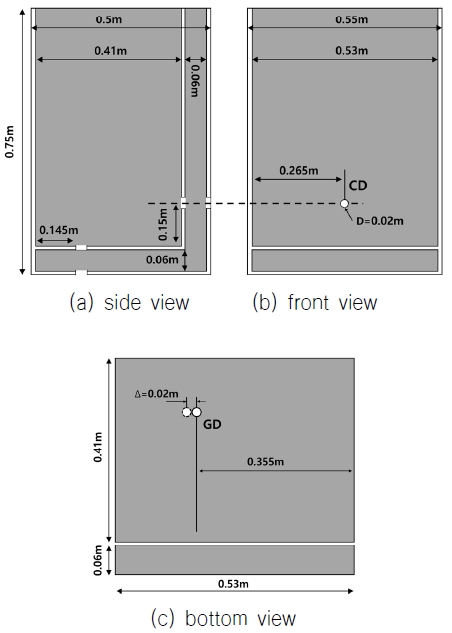

기름 유출량 추정을 위한 수치해석과 이론식에 대한 검증은 실험에서 다룬 조건을 바탕으로 수행하였다. 기름탱크는 Tavakoli et al. (2011)이 기름 유출 실험에 사용한 형상과 같으며 주요치수와 손상 위치에 대한 정보를 Fig. 3에서 볼 수 있다. 여기서, 손상부의 형상은 원형을 사용하였다. 본 논문에서는 실험 조건과 함께 손상부 면적을 변화시켜 수치해석과 이론식 결과도 비교하였다. 기름탱크 크기는 실선 대비 1/30의 축척비를 가지며 길이 1 m, 폭 0.5 m, 높이 1 m이다. 이때 탱크 두께는 0.01 m이다. 참고로, 좌표축의 각 방향은 기름탱크 길이 방향이 x축, 폭 방향은 y축 그리고 높이 방향을 z축으로 두었다. 손상 영역은 기름탱크 바닥과 측면에 있고 측면 손상부의 경우 손상부 중심점은 탱크 하단으로부터 0.1 m 위에 있다.

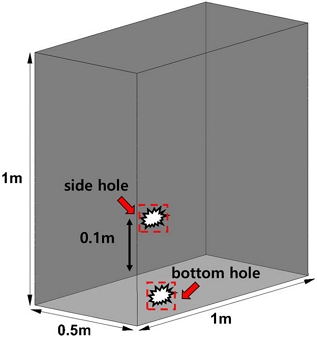

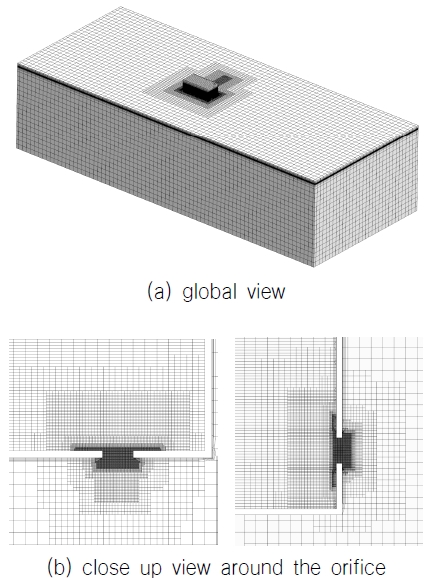

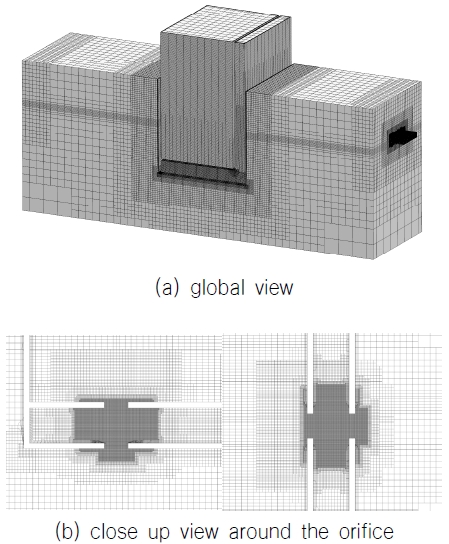

Fig. 4는 수치해석에 사용된 계산영역(computational domain)을 보여준다. 계산영역의 크기는 실험과 같은 조건으로 길이 12 m, 폭 5 m, 높이 3 m이다. 이때, 계산영역과 기름탱크 윗면의 경계조건은 압력유출(pressure outlet) 조건으로 처리하였고 그 외 나머지 면들은 벽면경계(wall boundary) 조건으로 적용하였다. 수치해석에 사용된 기름은 Reynolds수 상사조건을 만족시키기 위해 실험과 동일한 밀도(ρ, density) 920 kg/m3 그리고 운동학적 점성계수(ν, kinematic viscosity) 8.1˟10-5 m2/s의 올리브유(olive oil)를 사용하였고, 유동장 내 물은 밀도 998.261 kg/m3 그리고 운동학적 점성계수 1.01˟10-6 m2/s를 가지도록 하였다.

Fig. 5는 기름탱크와 이를 포함한 주위 수조 영역과 손상부 주위의 수치해석 격자계를 보여준다. 격자 분포 및 격자수는 본 연구에 앞서 수행된 Moon et al. (2022) 연구의 격자 의존성 검토에서 가장 조밀한 격자와 비슷한 결과를 보인 약 1백 25만 개 격자수의 중간 격자계(medium grid)를 사용하였다. 이때, 손상부 크기에 따라 손상부 주위에 집중되는 격자수가 변하며, 손상부 면적이 가장 큰 경우 본 논문의 최대 격자수는 약 2백 8십 만개였다. 해석과정에서 단일선체 문제의 경우 격자의 무차원 거리 y+는 2이하의 값의 범위를 보였다.

Table 1은 이론과 수치해석에 사용된 좌초 및 충돌 상황 시나리오 조건을 보여준다. 표에서 GS는 좌초와 단일선체의 영문 이니셜이고, CS는 충돌과 단일선체를 표시하는 영문의 이니셜이다. 표에서 GS 시나리오 조건은 기름탱크 바닥에 원 모양의 손상이 발생한 경우로 초기 기름탱크 내 기름 높이는 0.8 m이고, 흘수는 0.47 m이다. CS 시나리오 조건은 기름탱크 측면에 원 모양 손상이 발생한 조건으로 초기 기름탱크 내 기름 높이는 0.8 m, 흘수는 0.5 m 그리고 손상부 중심점은 탱크 바닥을 기준으로 0.1 m 위에 있다. 이때, 각 조건에서 손상 면적은 0.00038 m2(r=0.011 m), 0.00152 m2(r=0.022 m) 그리고 0.00608m2(r=0.044 m)을 사용하였다.

여기서, r은 원형 손상부의 반지름을 나타낸다. 본 논문에서는 Table 1에서 볼 수 있듯이 충돌과 좌초 조건에 손상부 면적의 영향을 살펴보기 위해 세 가지 손상부 면적에 대해서도 해석을 수행하였다. 실험조건의 경우 손상부 면적은 0.00038 m2이다. 각 해석 조건에서 Froude 수(Fr)와 Reynolds 수(Rn)의 변화를 표에서 볼 수 있다. 수치해석은 계산 시간 간격 0.01 s에서 모두 수행되었다. 계산 시간 간격에 따른 해의 변화는 Moon et al. (2022)의 결과에서 찾아볼 수 있다.

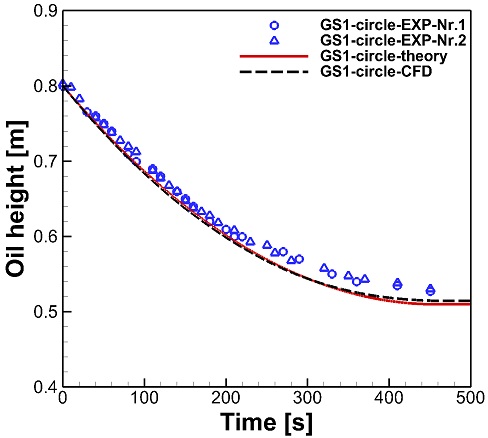

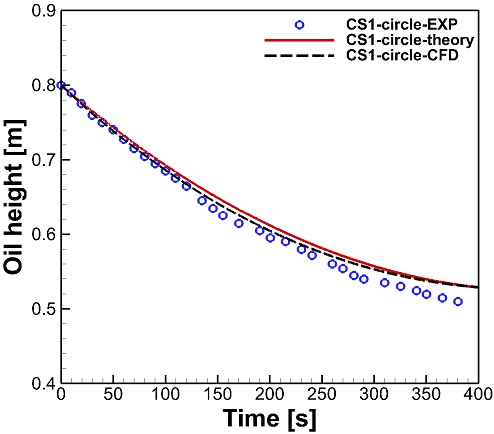

Fig. 6과 Fig. 7은 각각 GS1 시나리오 조건과 CS1 시나리오 조건에서 시간 변화에 따른 기름탱크 내 기름 높이 변화에 대해 실험과 이론식 그리고 수치해석 결과 비교를 보여준다. 이론식에 사용된 원 모양 손상부에 대한 방출계수는 0.68을 사용하였다 (Park, 2022). 실험 결과와 비교하여 이론식과 수치해석에서 추정된 시간 변화에 따른 기름탱크 내 잔류 기름 높이 변화는 초기 200s 내 시간에서는 좋은 일치를 보이고, 이후 약간의 차이를 보였다. 약 200초 이후 좌초 상황인 GS1의 경우 기름 유출 추정 결과가 실험보다 약간 과대 평가하고, 충돌 조건인 CS1인 경우 반대로 약간 과소 평가하고 있지만 전반적으로 이론식과 수치해석은 실험 결과와 좋은 일치를 보여주고 있다.

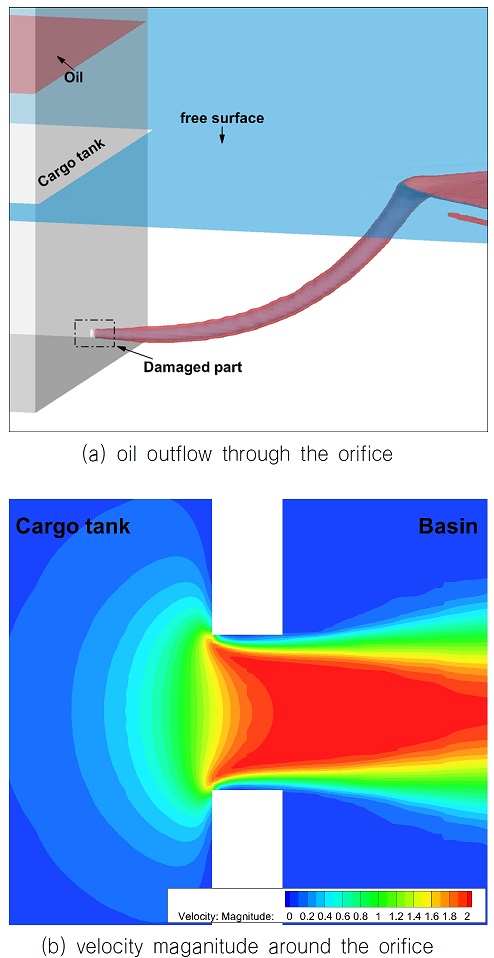

Fig. 8은 수치해석 결과에서 기름 유출 시뮬레이션 상황의 예를 보여주고 있다. Fig. 8(a)에서 CS1 조건에서 기름탱크 내 기름이 손상부를 통과하여 수조로 유출되는 유면의 형상을 볼 수 있다. Fig. 8(b)는 손상부 중심을 기준으로 통과하는 기름의 유출 속도 분포를 횡단면으로 보여주고 있다. 유동의 저항이 가장 큰 손상부 모서리 영역에서 유출 속도가 감소하였고, 모서리 영역의 영향으로 유출되는 기름의 단면적이 손상부 면적보다 조금 수축되고 있다.

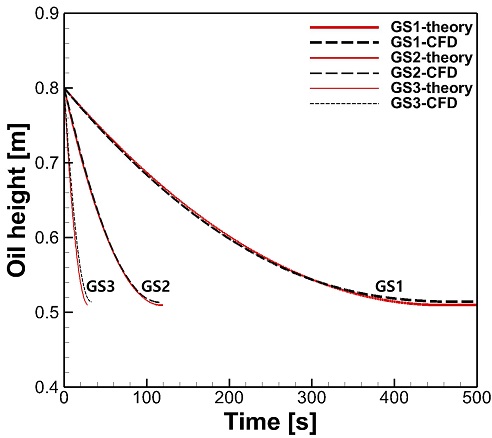

Perspective view of the oil outflow from the cargo tank and velocity distribution around the orifice for CS1 condition

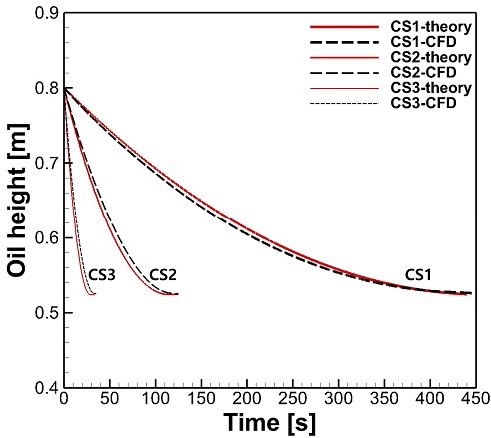

Fig. 9는 단일선체 좌초 상황에서 서로 다른 세 가지 손상 면적에 따른 기름 유출 변화를 기름탱크 내 기름 높이 변화로 보여준다. Table 1에서 볼 수 있듯이 초기 기름탱크 내 기름 높이는 0.8 m, 흘수는 0.47 m로 동일하고 손상 면적만 다른 조건에서 수치해석과 이론식 결과를 비교했다. GS1, GS2 그리고 GS3 조건에서 수치해석은 총 유출량이 0.143 m3으로 동일하였고, 이론식은 0.146 m3의 값을 보였다. 기름이 유출되는 시간은 손상부 면적이 가장 작은 GS1 조건에서 수치해석이 460 s의 유출 시간을 보였고, 이론식은 449 s의 유출 시간을 보였다. 손상부 면적이 중간 크기인 GS2 조건의 경우 수치해석은 120 s, 이론식은 115 s의 유출 시간을 보였으며, 손상부 면적이 가장 큰 GS3 조건의 경우 수치해석은 33 s, 이론식은 29 s로 비슷한 결과를 보였다.

Fig. 10은 단일선체 충돌 상황에서 손상부 면적 증가에 따른 기름 유출로 인한 탱크 내 기름 높이의 시간 변화를 보여준다. 기름 유출 조건은 앞서 Table 1의 CS1, CS2 그리고 CS3 조건과 같으며, 순서대로 손상부 면적을 증가시켜 유출로 인한 탱크 내 기름 높이 변화를 살펴보았다. 수치해석과 이론 해석 모두 조건 조건에 따라 기름 유출 시간은 다르나 총 유출량은 0.137 m3으로 동일하다. 손상부 면적 증가에 따른 기름이 유출되는 시간은 수치해석이 450 s, 123 s 그리고 35 s의 결과를 보였고, 이론식을 통해 계산된 유출 시간은 각각 439 s, 108 s 그리고 28 s로 추정되었다. 결과적으로 단일선체 좌초와 충돌 조건에서 기름유출 문제에서 수치해석과 이론식 결과는 서로 좋은 일치를 보였다.

4.2 이중선체 기름 유출 문제

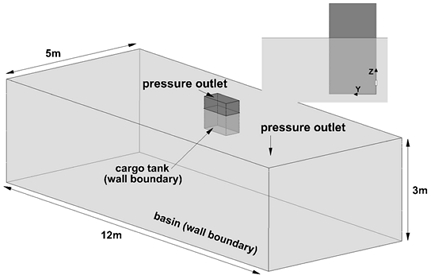

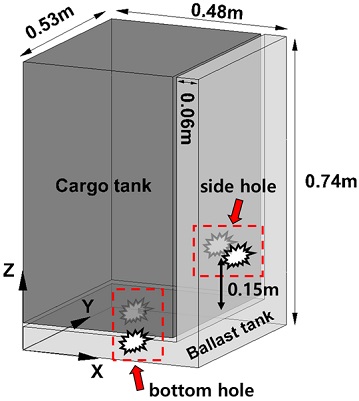

실제 상선들은 규정에 의해 단일선체보다 보편적인 이중선체 구조를 하고 있어서, 본 절에서는 실험 결과를 통한 검증과 함께 사고 시 탱크 내 에어벤트의 개폐 조건에 따른 기름 유출의 변화를 살펴보았다. 이중선체 기름 유출 문제에 대한 수치해석과 이론식에 대한 검증은 Yang et al. (2017)의 실험 조건을 바탕으로 수행하였다. 실험에서 사용한 이중선체 기름탱크와 밸러스트탱크 형상은 Fig. 11에서 볼 수 있다. 실선과 비교하여 모형선의 크기는 1/40 수준으로 탱크 두께를 제외한 기름탱크의 크기는 길이 0.41 m, 폭 0.53 m, 높이 0.67 m이며, 밸러스트탱크의 하단부 크기는 길이 0.48 m, 폭 0.53 m, 높이 0.06 m 그리고 측면부 크기는 길이 0.6 m, 폭 0.53 m, 높이 0.68 m이다.

Fig. 12는 이중선체의 손상부에 대한 수치해석 조건을 보여준다. 임의의 한 점에 대해 높이 방향으로 선체 내부 기름탱크 측면 손상부와 선체 외판 손상부의 위치는 동일하나, 기름탱크 바닥을 기준으로 0.15 m 위에 기름탱크 손상부가 있고 선체 외판 손상부는 밸러스트탱크 바닥을 기준으로 0.22 m 위에 있다. 이때, 수치해석에 사용한 손상부 형상은 원형이고 그 면적은 0.000314 m2(r=0.01 m)이다.

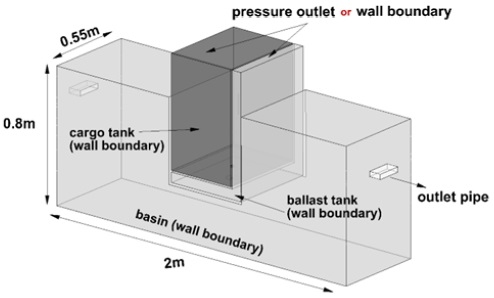

Fig. 13은 수치해석에 사용된 계산영역과 경계조건을 보여준다. 계산영역의 크기는 실험 조건과 같으며, 길이 2 m, 폭 0.55 m, 높이 0.8 m이다. 수조에 축적되는 유출 기름이 유동에 이차적인 영향을 주는 것을 방지하기 위해 수조 밖으로 기름을 빼내기 위한 토출구(outlet pipe)가 수조 측면에 설치되어 있다. 계산영역의 윗면은 압력유출 조건으로 처리하였으며, 이중선체 기름 유출 추정에 있어 탱크의 압력 조건에 따른 기름 유출량 변화를 확인하기 위해 기름탱크 윗면과 밸러스트탱크 윗면은 압력 유출 조건 또는 벽면 경계조건을 적용하였다. 계산영역의 그 외 나머지 경계면은 벽면 경계조건을 적용하였다. Froude 수와 Reynolds 수 만족을 위해 Yang et al. (2017)은 밀도가 915 kg/m3 그리고 운동학적 점성계수가 3.2˟10-5 m2/s인 카놀라유(canola oil)를 사용하였다.

Fig. 14는 탱크를 포함한 수조 및 손상부 주위 수치해석 격자계를 보여주고 있다. 탱크 내부에서 유출되는 기름과 선체 외부에서 유입되는 물이 밸러스트탱크 내부에서 상호작용하여 기름 유출에 미치는 영향을 적절히 해석하기 위해 손상 영역 주위 격자 요소를 더 조밀하게 분포하였다. 격자수와 격자 분포는 Moon et al. (2022) 연구의 중간 크기 격자수의 격자계를 사용하였다. 여기서, 전체 격자수는 약 2백 7십만 개다. 해석과정에서 이중선체 문제의 경우 격자의 무차원 거리 y+는 약 30 이하의 값의 범위를 보였다.

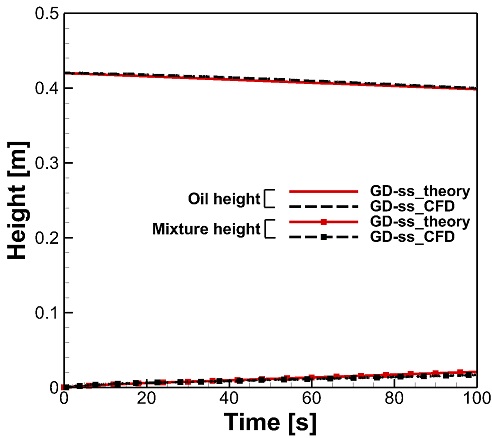

Table 2는 이중선체 좌초 사고 발생 시 기름탱크와 밸러스트탱크 내부 압력 조건 변화에 따른 네 가지 기름 유출 상황을 보여준다. GD는 좌초와 이중선체를 표시하는 영문 이니셜이다. 표에서 aa는 기름탱크 및 밸러스트탱크 모두 대기압에 개방된 상태를 나타내고, as는 기름탱크는 대기압 상태이고 밸러스트탱크는 밀폐된 조건, sa는 기름탱크가 밀폐된 상태이고 밸러스트탱크는 대기압 조건 그리고 ss는 기름탱크와 밸러스트탱크 모두 밀폐된 조건을 의미한다. GD 시나리오 조건은 기름탱크 바닥과 밸러스트탱크 바닥에 원형의 손상이 발생한 경우로 초기 기름탱크 내 기름 높이는 0.42 m 그리고 흘수는 0.27 m이다. 실험 조건에서 내부 기름탱크 손상부 중심점과 외부 선저 손상부 중심점의 위치는 0.02 m 어긋나 있다. 본 문제의 Froude 수는 0.96 Reynolds 수는 약 1200의 값을 가진다.

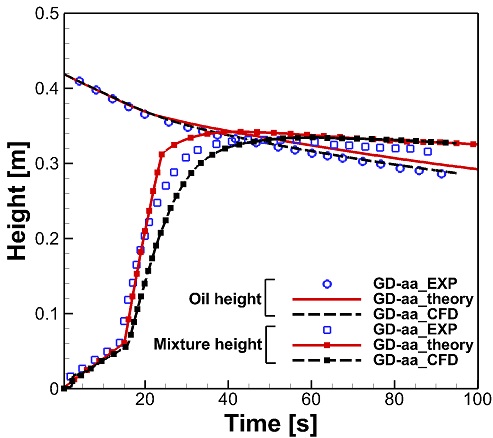

Fig. 15는 GD-aa 시나리오 조건에서 Yang et al. (2017)이 수행한 실험 결과를 이용하여 수치해석과 이론식 결과에 대한 검증을 나타내며, 시간 변화에 따른 기름탱크 내 기름 높이와 밸러스트탱크 내 물과 기름의 혼합물 높이 변화로 보여준다. 여기서, GD 조건들의 경우 사고 초기 기름탱크에 저장된 기름의 부피는 0.0912 m3이다. 실험 결과 마지막 95 s 시점의 계측값으로, 기름탱크에서 약 0.031 m3의 기름이 유출되었고 밸러스트탱크에 저장된 혼합물의 부피는 약 0.023 m3이었다. 수치해석과 이론식의 경우 기름탱크에서 유출된 기름양은 수치해석이 약 0.0304 m3 그리고 이론식이 약 0.0278 m3의 결과를 보였고, 밸러스트탱크에 저장된 혼합물의 부피는 수치해석이 약 0.0233 m3 그리고 이론식이 약 0.0235 m3으로 해석되어 그림과 같이 비교적 좋은 일치를 보여주었다. 실험 결과에는 언급되지 않았으나, 선체 외부로 유출되는 기름의 양을 추정했을 때, 수치해석의 경우 해당 시점에서 선체 외부로 유출된 기름의 양은 약 0.0102 m3 그리고 이론식의 경우 약 0.0043 m3으로 수치해석보다 약간 과소평가하였다.

Comparisons of the oil heights in the cargo tank and the mixture heights in the ballast tank predicted for GD-aa condition

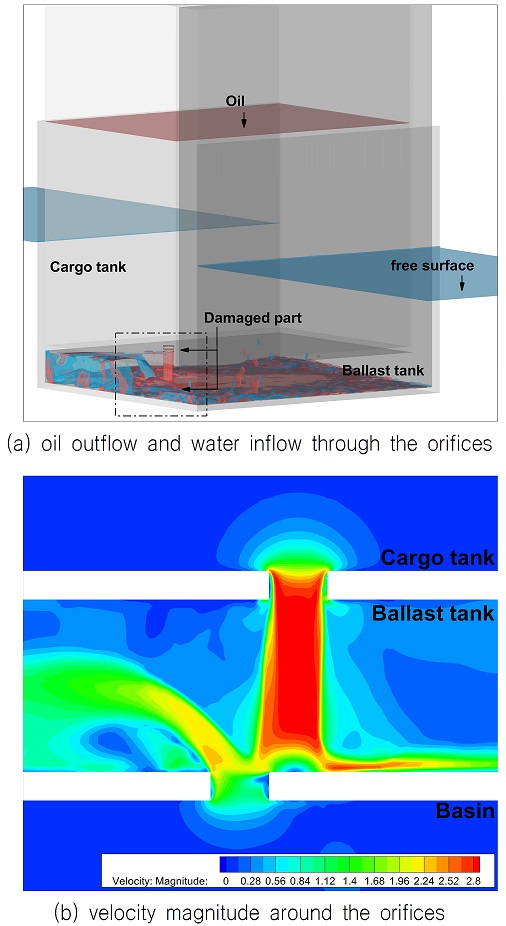

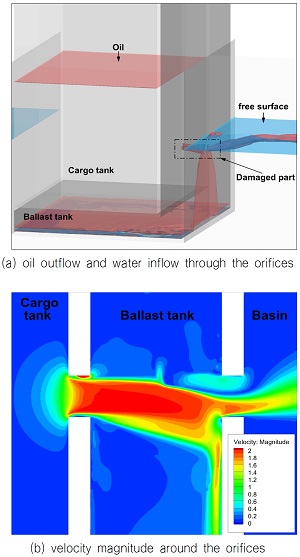

Fig. 16은 이중선체 GD-aa 조건의 수치해석 결과에서 밸러스트탱크로 유입되는 기름과 물의 초기 유동 상황을 보여주고 있다. Fig. 16(a)에서 밸러스트탱크 내부에 유입된 기름과 물이 혼합되기 시작하는 장면을 나타낸다. Fig. 16(b)는 손상부 중앙 단면에서 밸러스트탱크 내부로 기름과 물이 유입될 때 속도 크기 분포를 보여주고 있다. 선저에서 유입되는 물과 기름탱크 손상부로 내려오는 기름이 높은 속도를 가지는 것을 볼 수 있다. 기름탱크에서 유출되는 기름은 선체 외부에서 유입되는 물과 상호작용하여 선체 외부로 유출되지 않고 밸러스트탱크에 저장되는 과정을 보여준다.

Perspective view of the oil outflow and water inflow in the ballast tank and velocity distribution around the orifices for GS-aa condition

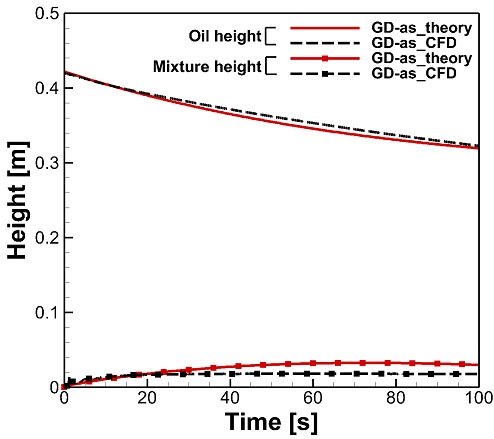

Fig. 17은 GD-as 조건에서 수치해석과 이론식 결과를 기름탱크 내 기름 높이 변화와 밸러스트탱크 내 혼합물 높이 변화로 보여준다. 100 s 시점에서 수치 시뮬레이션 결과 기름탱크에서 0.021 m3의 기름이 유출되었고 밸러스트탱크에는 0.0045 m3의 혼합물이 저장되었으며, 선체 외부로 유출된 기름의 양은 0.0168 m3이다. 이때, 이론식 추정에서는 기름탱크에서 0.0222 m3의 기름이 유출되었고 밸러스트탱크에는 0.0074 m3의 혼합물이 저장되었으며, 선체 외부로 유출된 기름의 양은 0.01482 m3이다. 본 수치해석 조건이 밀폐된 밸러스트탱크 조건이어서 탱크 내부에 저장되는 물과 기름의 혼합물의 양은 적어지고, 선저 손상부를 통해 선체 밖으로 기름이 유출되었다. 그림에서 이론식과 수치해석 결과는 시간 변화에서 약간의 차이가 있으나 대체로 만족스러운 일치를 보여주고 있다.

Comparisons of the oil heights in the cargo tank and the mixture heights in the ballast tank predicted for GD-as condition

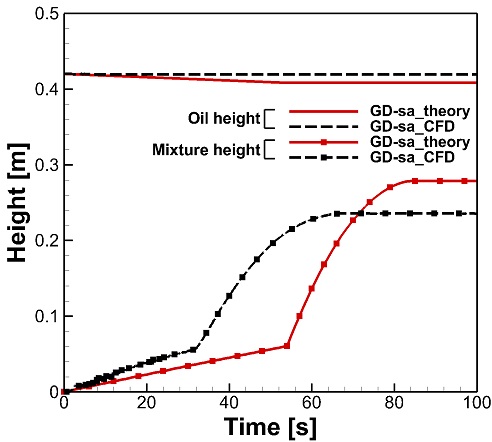

Fig. 18은 GD-sa 조건에서 수치해석과 이론식 결과를 기름탱크 내 기름 높이 변화와 밸러스트탱크 내 혼합물 높이 변화로 보여준다. 해당 조건은 기름탱크가 밀폐된 조건으로 밸러스트탱크 내 혼합물이 기름탱크 손상 구멍 높이까지 도달하면 기름탱크의 기름 유출이 거의 중지되고, 이후 선체 외부의 물만 밸러스트탱크 내부로 유입되었다. 대체로 수치해석과 만족스러운 일치를 보여주고 있는 이론식 추정에서 밸러스트탱크로 유입되는 물의 양이 약 56 s 시점까지는 적고 이후 수치해석 결과보다 큰 것을 볼 수 있다. 이는 이론식으로 정확하게 반영할 수 없는 손상부 주위 복잡한 국부 유동 특성 때문으로 판단된다. 수치해석 결과 100 s 시점 기름탱크에서 0.00023 m3의 기름이 유출되었고 밸러스트탱크에는 주로 물로 구성된 0.0207 m3의 혼합물이 저장되었다. 이론식의 경우 기름탱크에서 0.0025 m3의 기름이 유출되었고 밸러스트탱크에는 0.0219 m3의 혼합물이 저장되었다. 이때, 수치해석과 이론식 모두 선체 외부로 기름 유출이 진행되지 않았다.

Comparisons of the oil heights in the cargo tank and the mixture heights in the ballast tank predicted for GD-sa condition

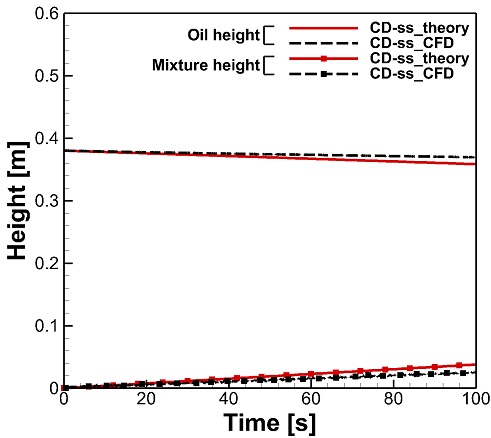

Fig. 19는 GD-ss 조건에서 수치해석과 이론식 결과를 기름탱크 내 기름 높이 변화와 밸러스트탱크 내 혼합물 높이 변화로 보여준다. 두 탱크의 조건이 밀폐된 상태이기 때문에 기름의 유출과 물의 유입은 매우 느리게 진행되고 그 양들은 적었다. 100 s까지 수치해석 결과 기름탱크에서 0.0056 m3의 기름이 유출되었고 밸러스트탱크에는 0.0042 m3의 혼합물이 저장되었으며, 선체 외부로 유출된 기름은 비교적 작은 값인 약 0.0021 m3였다. 이론식의 경우 기름탱크에서 0.0047 m3의 기름 유출이 되었고 밸러스트탱크 내 0.0052 m3의 혼합물이 저장되었으며, 선체 외부로 기름 유출이 발생하지 않는 것으로 예측되었다.

Comparisons of the oil heights in the cargo tank and the mixture heights in the ballast tank predicted for GD-ss condition

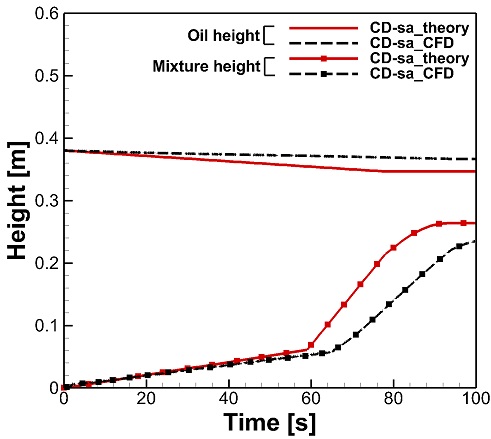

Table 3은 이중선체 충돌 사고 발생 시 기름탱크와 밸러스트탱크 내부 압력 조건 변화에 따른 네 가지 기름 유출 상황을 보여 준다. 초기 기름탱크 내 기름 높이는 0.38 m 그리고 흘수는0.27 m이다. 표에서, CD는 충돌과 이중선체를 표시하는 영문의 이니셜이고, “aa”, “as”, “sa” 그리고 “ss”는 Table 2에서 정의한 것과 동일하다.

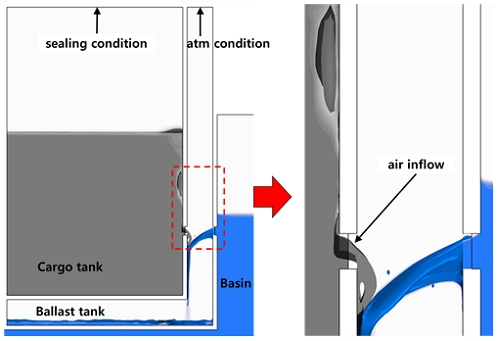

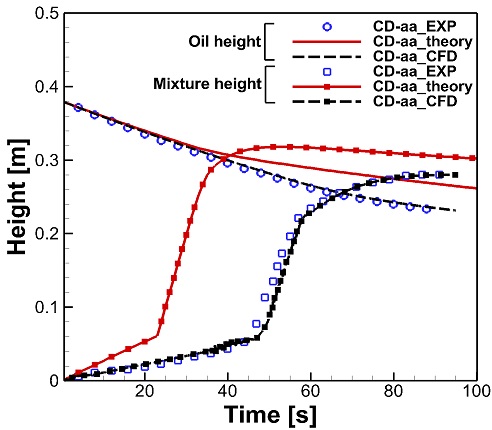

Fig. 20은 CD-aa 시나리오 조건에서 Yang et al. (2017)이 수행한 실험 결과를 이용하여 수치해석과 이론식에 대한 검증 결과를 시간 변화에 따른 기름탱크 내 기름 높이와 밸러스트탱크 내 물과 기름의 혼합물 높이 변화로 보여준다. 여기서, CD 조건들의 경우 사고 초기 기름탱크에 저장된 기름의 부피는 약 0.0826 m3이었다. 본 비교에서 실험과 수치해석 결과는 서로 좋은 일치를 보여주고 있다. 실험 결과 마지막 95s 시점의 계측값으로, 기름탱크에서 약 0.033 m3의 기름이 유출되었고 밸러스트탱크에 저장된 혼합물의 부피는 약 0.022 m3이었다. 수치해석과 이론식의 경우 기름탱크에서 유출된 기름양은 각각 약 0.0321 m3 그리고 0.0262 m3의 결과를 보였고, 밸러스트탱크에 저장된 혼합물의 부피는 수치해석에서 약 0.0221 m3 그리고 이론식으로 약 0.0226 m3으로 예측되었다. 선체 외부로 유출된 기름은 수치해석에서 약 0.0129 m3 그리고 이론식에서 약 0.0105 m3의 값이 해석되었다. 실험과 수치해석과는 달리 이론식 결과에서 밸러스트탱크 내 물과 기름의 혼합물이 다소 빨리 증가하여, 수위가 손상부 영역까지 도달한 약 30초 이후 기름탱크의 기름 유출량이 그 영향으로으로 감소하였다. 이는 이론식이 기름탱크에서 유출되는 기름과 손상된 선측으로부터 유입되는 물이 밸러스트탱크에 먼저 저장된 후 기름이 선체 밖으로 유출된다는 시나리오를 사용하고 있기 때문이다. 반면, 아래 Fig. 21에서 볼 수 있듯이, 실험과 잘 일치하는 수치해석 결과에서는 기름탱크에서 유출되는 기름의 일부는 밸러스트탱크에 저장되고 동시에 그 나머지는 관성의 영향으로 선측 손상부를 통해 선체 외부로 유출되었다.

Comparisons of the oil heights in the cargo tank and the mixture heights in the ballast tank predicted for CD-aa condition

Perspective view of the oil outflow and water inflow in the ballast tank and velocity distribution around the orifices for CD-aa condition

Fig. 21은 이중선체 CD-aa 조건의 수치해석 결과에서 밸러스트탱크로 유입되는 기름과 물의 초기 유동 상황을 보여주고 있다. Fig. 21(a)는 기름탱크에서 유출되는 기름이 선측 외부 손상부와의 상호작용으로 밸러스트탱크 내부로 기름이 저장되는 현상과 동시에 선체 외부로 유출되는 상황을 보여준다. Fig. 21(b)는 손상부 중앙 단면에서 유출되는 기름과 유입되는 물의 속도 크기 분포를 보여주고 있다. 기름탱크의 수위가 커서 선측 손상부 위 영역으로 유입되는 물보다 유출되는 기름의 속도가 더 높은 것을 볼 수 있다. 밸러스트탱크를 가로질러 선측 외부 손상부로 유출되는 기름이 탱크 벽면과 부딪히는 상호작용으로 기름의 일부가 탱크 내부로 저장되는 것을 볼 수 있다.

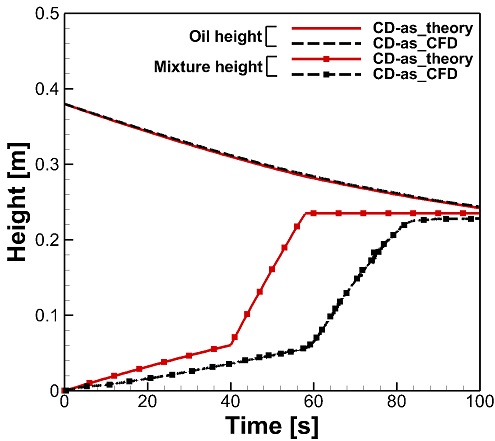

Fig. 22는 CD-as 조건에서 수치해석과 이론식 결과를 기름탱크 내 기름 높이 변화와 밸러스트탱크 내 혼합물 높이 변화로 보여준다. 수치해석와 이론식 결과 사이에서 시간 변화에 따른 기름탱크 내 잔류 기름 높이 변화는 좋은 일치를 보였고, 밸러스트탱크 내 잔류 혼합물의 높이 변화는 이론식이 시간상으로 빨랐다. 이는 앞서 설명한 바와 같이, 이론식의 경우 기름탱크에서 유출되는 기름이 밸러스트탱크를 먼저 채우고 선체 외부로 유출된다는 가정으로 인한 차이이다. 밸러스트탱크가 밀폐된 조건으로 CD-aa 조건과는 달리 혼합물이 선체 손상부 구멍 높이까지만 증가하였다. 수치해석 결과 100 s 시점 기름탱크에서 0.0294 m3의 기름이 유출되었고 밸러스트탱크에는 주로 기름으로 구성된 0.0202 m3의 혼합물이 저장되었으며 선체 외부로 유출된 기름의 양은 0.0099 m3이다. 그리고 이론식의 경우 기름탱크에서 0.0299 m3의 기름이 유출되었고 밸러스트탱크에는 0.0205 m3의 혼합물이 저장되었으며 선체 외부로 유출된 기름의 양은 0.0094 m3 이로 수치해석 결과와 비교적 좋은 일치를 보였다.

Comparisons of the oil heights in the cargo tank and the mixture heights in the ballast tank predicted for CD-as condition

Fig. 23은 CD-sa 조건에서 수치해석과 이론식 결과를 기름탱크 내 기름 높이 변화와 밸러스트탱크 내 혼합물 높이 변화로 보여준다. 해당 조건은 기름탱크가 밀폐된 조건으로 밸러스트탱크 내 혼합물이 기름탱크 손상 구멍 높이까지 차오르는 경우 기름탱크의 유출이 중지되었다. 이론식 추정에서 기름탱크로부터 유출되는 기름의 양이 수치해석 결과보다 약간 큰 것을 보이고, 밸러스트탱크 내 혼합물이 증가하는 시간은 60 s 시점 이후 다소 빨라지는 것을 확인하였다. 수치해석 결과 100 s 시점 기름탱크에서 0.003 m3의 기름이 유출되었고 밸러스트탱크에는 주로 물로 구성된 0.0206 m3의 혼합물이 저장되었으며, 선체 외부로 유출된 기름은 없었다. 그리고 이론식의 경우 기름탱크에서 0.0073 m3의 기름이 유출되었고 밸러스트탱크는 0.0214 m3의 혼합물이 저장되었으며 선체 외부로 유출된 기름의 양은 매우 작은 값이지만, 약 0.0003 m3이었다.

Comparisons of the oil heights in the cargo tank and the mixture heights in the ballast tank predicted for CD-sa condition

Fig. 24는 CD-sa 조건에서 수치해석 결과의 초기 10s 지점 기름 유출과 물의 유입 상황을 보여준다. 밀폐된 조건의 영향으로 기름탱크로부터 다소 억제된 상태의 기름 유출 유동을 나타내었다. 이때, 밸러스트탱크 내 공기가 기름 탱크 내부로 유입되는 현상을 볼 수 있다.

Fig. 25는 CD-ss 조건에서 수치해석과 이론식 결과를 기름탱크 내 기름 높이 변화와 밸러스트탱크 내 혼합물 높이 변화로 보여준다. 100 s 시점까지 시뮬레이션 결과 기름탱크에서 0.0023 m3의 기름이 유출되었고 밸러스트탱크에는 0.0063 m3의 혼합물이 저장되었으며 선체 외부로 유출된 기름은 없었다. 이론식의 경우 기름탱크에서 0.0047 m3의 기름이 유출되었고 밸러스트탱크 내 잔류 혼합물량은 0.0094 m3이며 선체 외부로 기름이 유출되지 않았다. 양쪽 탱크 모두 밀페된 조건으로 인해 기름 유출과 물의 유입 진행이 매우 느리게 발생하고 계산 시간 동안 선체 외부로의 기름 유출이 발생하지 않는 상황 모두 두 방법에서 일치하였다.

5. 결 론

본 논문에서는 단일선체와 이중선체 선박의 사고로 인한 기름 유출 문제를 CFD 수치해석과 비정상 베르누이방정식 기반 이론식으로 해석한 결과를 비교하고 논의한 내용을 소개하였다. 두 해석법의 결과는 좌초와 충돌 사고 조건에 대한 기름탱크 기름 유출 실험 결과를 이용하여 검증하였다. 특별히, 이중선체 조건에 대해서는 기름탱크와 밸러스트탱크의 에어벤트 개폐 여부에 따른 대기압 조건 또는 밀폐된 조건에서 기름 유출량과 선체 외부에서 손상부를 통해 밸러스트탱크로 유입되는 물의 양 변화를 살펴보았다.

단일선체 선박의 경우 좌초와 충돌 사고로 인한 기름탱크 기름 유출량 추정 결과는 수치해석과 이론식의 결과 모두 실험 결과와 좋은 일치를 보여주었다. 손상부 면적의 변화에 따른 기름 유출량의 시간 변화 또한 이론식의 추정 결과가 수치해석 결과와 만족스러운 일치를 보였다. 그러나 이중선체 조건의 경우 기름탱크에서 유출된 기름과 선체 외부에서 유입되는 물의 상호작용의 영향으로 밸러스트탱크 내부의 시간에 따른 물과 기름의 혼합물 양에 대한 이론식 추정 결과가 수치해석 결과와 차이를 보였다. 이는 손상부 영역으로 유출되는 기름이 밸러스트탱크 벽면 그리고 유입되는 물과의 상호작용에서 나타나는 복잡한 점성유동 과정이 이론식에 반영되지 못한 결과로 판단된다. 이러한 관점에서 향후, 수치해석 결과를 이용한 이론식 개선에 대한 연구를 수행할 예정이다. 이중선체 기름탱크와 밸러스트탱크 압력 조건 변화에 따른 기름 유출량 변화 해석에서 밀폐 조건일 때 내부 압력 변화 영향으로 기름의 유출이나 물의 유입이 지연되는 것을 확인하였다. 밸러스트탱크 내 물과 기름의 유동이 복잡하지 않은 조건에서는 이론식과 수치해석 결과는 서로 좋은 일치를 보였다.

향후, 실선 크기 조건에서의 기름 유출 예측 정도의 타당성을 검토하기 위한 이론 및 수치해석 연구를 수행할 예정이다.

Acknowledgments

본 논문은 2022년 해양경찰청 재원으로 해양수산과학기술진흥원의 지원을 받아 수행된 연구입니다(해양오염방지 긴급구난 의사결정 지원기술 개발, PMS5400).

References

-

Chun, J.Y., Kim, C.K. and Ha, C.W., 2019. A study on the improvement of national marine pollution response policy according to change of marine pollution incident trend. Journal of the Korean Society for Marine Environment & Energy, 22(1), pp.57-65.

[https://doi.org/10.7846/JKOSMEE.2019.22.1.57]

- Dodge, F.T., Bowles, E.B., Mann, J.E. and white, R.E., 1980. Experiment verification and revision of the venting rate model of the hazardous assessment computer system and the vulnerability model. United States Coast Guard. Office of Research and Development, Gronton, Connecticut, Final Report CG-D-63-80, pp.207.

-

Fthenakis, V.M. and Rohatgi, U.S., 1999. A model of liquid releases from a submerged vessel. Journal of Loss Prevention. 12, pp.437-449.

[https://doi.org/10.1016/S0950-4230(99)00014-5]

-

Kim, C.K., Oh, J.H. and Kang, S.G., 2016. A review of Deepwater Horizon Oil Budget Calculator for its Application to Korea. Journal of the Korean Society for Marine Environmental Engineering, 19(4), pp.322-331.

[https://doi.org/10.7846/JKOSMEE.2016.19.4.322]

- Kim, W.J., Lee, Y.Y. and Yum, J.K., 2001. Experimental and computational study for the prediction of leaking-oil amount from a ruptured tank. Journal of the Korean Society for Marine Environment & Energy, pp.5-14.

-

Lu, J., Yang, Z., Wu, H., Wu, W., Deng, J. and Yan, S., 2018. Effects of tank sloshing on submerged oil leakage from damaged tankers. Proceedings of Ocean Engineering, 168(15), pp.115-172.

[https://doi.org/10.1016/j.oceaneng.2018.08.015]

-

Moon, Y.S., Park, I.R., Kim, J.I., Suh, S.B., Lee, S.G., Choi, H.J. and Hong, S.Y., 2022. Prediction of oil outflows from damaged ships using CFD simulations. Journal of the Korean Society of Marine Environment & Safety, 28(2), pp.394-405.

[https://doi.org/10.7837/kosomes.2022.28.2.394]

- Muzaferija, S. and Peric, M., 1999. Computation of free surface flows using interface-tracking and interface-capturing methods. In Mahrenholtz, O. & Markiewicz, M., eds. Nonlinear Water Wave Interaction. pp.59-100, WIT Press.

-

Park, I.R., 2022. A study on the effect of the orifice shape on oil outflow from a damaged ship. Journal of the Korean Society of Marine Environment & Safety, 28(4), pp.620-631.

[https://doi.org/10.7837/kosomes.2022.28.4.620]

- Siemens, 2019, STAR-CCM+ User Guide. Version 14.04.

- Tavakolli, M.T., Amdahl, J., Ashrafian, A. and Leira, B.J., 2008. Analytical predictions of oil spillage from grounded cargo tankers. Proceedings of the ASME 27th International Conference on Offshore Mechanics and Arctic Engineering, OMAE2008-57913, pp.911-920.

- Tavakoli, M.T., Amdahl, J. and Leira, B.J., 2009. Investigation of interaction between oil spills and hydrostatic changes. Proceedings of the ASME 2009 28th International Conference on Ocean, Offshore and Arctic Engineering, OMAE2008-57913, pp.803-811.

-

Tavakoli, M.T., Amdahl, J. and Leira, B.J., 2011. Experimental investigation of oil leakage from damaged ships due to collision and grounding, Proceedings of Ocean Engineering, 38, pp.841-865.

[https://doi.org/10.1016/j.oceaneng.2011.09.028]

-

Tavakoli, M.T., Amdahl, J. and Leira, B.J., 2012. Analytical and numerical modelling of oil spill from a side tank with collision damage. Ships and Offshore Structures, 7(1), pp.73-86.

[https://doi.org/10.1080/17445302.2010.537844]

-

Yang, H., Yan, S., Ma, Q., Lu, J. and Zhou, Y., 2017. Turbulence modelling and role of compressibility on oil spilling from a damaged double hull tank. Proc. of International Journal for Numerical Methods in Fluids, 83(11), pp.841-865.

[https://doi.org/10.1002/fld.4294]