마이크로 수력 발전을 위한 프로펠러형 림구동 축류 터빈 설계

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

A design method for a propeller type rim-driven axial-flow turbine for a micro-hydropower system is presented. The turbine consists of pre-stator, impeller and post-stator, where the pre-stator plays a role as a guide vane to provide circumferential velocity to the on-coming flow, and the impeller as a rotational power generator by absorbing angular momentum of the flow. BEM(Blade Element Method), which is based on the turbine Euler equation, is employed to design the pre-stator and impeller blades. NACA 66 thickness form and a=0.8 mean camber line, which is widely accepted as a marine propeller blade section, is used for the pre-stator and turbine blade section. A CFD method, derived from the discretization of the RANS equations, is applied for the analysis of the designed turbine system. The design conditions of the turbine is confirmed by the CFD calculation. Turbine characteristic curve is calculated by the CFD method, in order to provide the performance characteristics at off-design operation conditions. The proposed procedures for the design of a propeller type rim-driven axial-flow turbine are established and confirmed by the CFD analysis.

Keywords:

Micro-hydropower system, Turbine design method, Propeller type rim-driven axial-flow turbine, Computational Fluid Dynamics(CFD)키워드:

마이크로 수력 발전시스템, 터빈 설계법, 프로펠러 형 림구동 축류 터빈, 전산유체역학1. 서 론

수력 발전은 온실가스를 발생하지 않는 친환경 전력 발생장치 중 가장 간단하고 유지비가 낮은 안정적인 형태의 발전장치이다. 수력발전은 출력 용량에 따라 피코(5 kW 이하), 마이크로(5~100 kW), 미니(100~1,000 kW), 소수력(1~10 MW), 중수력(10~100 MW) 그리고 대수력(100 MW 이상)으로 분류한다.

미국 에너지부 (DOE microhydropower-systems, 2021)는 산악혹은 도서와 같이 전력 공급이 원활하지 않는 지역에도 적당한 유량이 확보되는 수로에 설치하여 쉽게 전력을 공급받을 수 있는 장치로서 마이크로 수력발전을 권장하고 있다.

국내에도 마이크로 수력발전은 공업용수 배수장, 정수장, 하수처리시설, 양식장, 발전소 배출구 등 상대적으로 수량이 안정적인 수로에 설치될 경우, 경제적이며 신뢰할 수 있는 발전설비로 활용될 가능성이 매우 크다 (Lee, 2021). 특히 새롭게 주목받고 있는 림구동 발전기를 활용하는 수력발전기는 축계가 간단하여 설치가 용이하고, 보수·유지 비용이 절감될 뿐 아니라, 효율이 높아 추후 활용이 증가되리라 예상된다.

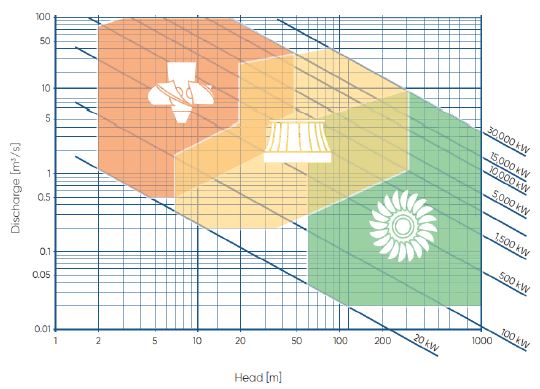

Fig. 1은 수두와 유량에 따라 선정되는 수력 터빈의 형태를 보여주고 있다. 즉 수두가 낮은 경우 축류형(프로펠러, 카플란) 혹은 반경류형(프란시스) 터빈과 같은 반동수차(reaction turbine)가 선택되며, 수두가 큰 경우 펠톤 터빈과 같은 충동수차(Impulse turbine)가 선택되는 예를 보여준다.

Selection of turbine types depending on water head and discharge rate. (ANDRITZ, small-and-mini-hydropower-solutions, 2021)

당 논문은 상대적으로 수두가 낮고 유량도 제한적인 공업용수를 공급하는 관로에 설치되는 마이크로 발전기의 터빈, 즉 프로펠러형 축류 터빈을 대상으로 하였다. 또한 최근 주목받고 있는 림구동 발전기를 활용한 림구동 축류 터빈의 설계 및 성능해석에 대한 연구내용을 서술하였다.

림구동 발전기는 임펠러 림에 설치된 회전자와 관로 외부에 설치된 고정자의 상대운동에 의해 전력을 발생시키므로 별도의 축계가 필요 없으며, 설치가 간단하고 보수·유지 비용이 절감되고. 효율이 높은 특성을 갖는다. 림구동 임펠러는 허브가 없는 형태(hubless)와 허브가 있는 형태로 구분될 수 있다. 당 논문에서는 허브가 있는 형태의 림구동 임펠러를 대상으로 하였다.

림구동 발전기에 비해 선박용 림구동 추진기의 개발은 활발하게 진행 중이다. Yan et. al (Yan, 2017)은 선박용 무축 림구동 추진기(shaft-less rim-driven thruster)의 개발 및 응용 현황을 정리하였다. 즉 기존의 선박 프로펠러 대비 축계 구조가 간단하여 중량이 적으며, 설치 및 보수·유지가 간편하며, 추진기에 의한 진동/소음이 감소됨을 보고하였다. 또한 추진기의 위치를 유연하게 선정할 수 있으므로 선박 내부 설계의 유연성을 크게 증대시킬 수 있어, 차세대 전기선박의 추진장치로 활용이 증가되리라 예상하였다.

CFD 기법을 활용한 림구동 추진기 유체 성능해석도 진행되어 림의 회전자와 고정자 사이의 간극(gap) 유동과 같은 세부 유동해석 (Cai, 2015) 등 기술의 발전이 빠르게 진행되고 있다. 또한 림구동 추진기의 상용화도 진행되어 Rolls-Royce, Schottel, Brunvoll, Voith 와 같은 기술 집약형 기업들의 제품이 출시되고 있다.

국내의 경우 허브리스 림구동 추진기의 설계와 성능 해석 (Kim and Kim, 2019)이 진행된 바 있다. 또한 프로펠러, 덕트, 전류 및 후류 날개가 설치된 림구동 통합 추진장치(rim-driven integrated thruster)의 개발 연구 (Jung, 2019)가 발표된 바 있다.

본 논문에서는 마이크로 수력 발전기에 채택된 프로펠러형 림구동 축류 터빈 설계 및 성능 해석 과정을 서술하였다. 대상 터빈은 전류날개, 임펠러, 후류날개로 구성된다. 전류날개는 유입류에 회전방향 각속도(rotational angular velocity)를 발생시키는 가이드 베인(guide vane) 역할을 수행하며, 임펠러는 유체의 각운동량(angular momentum)을 흡수하여 축회전 동력으로 변환하여 발전장치로 전달한다. 후류날개는 구조 안정성을 위해 설치되었다.

터빈은 각운동량 보존법칙에 기초한 터빈 오일러 방정식을 만족한다. 임펠러 및 전류날개는 각 반경별 속도 삼각형을 기반으로 단면의 피치와 캠버를 결정하는 날개 요소 설계법(BEM, Blade Element Method)을 활용하여 설계되었다. CFD 성능해석 기법을 활용하여 설계 시 가정하였던 성능을 확인하였으며, 또한 다양한 운용조건에서의 성능을 해석하기 위하여 비설계점 성능해석을 수행하였다.

2. 터빈 설계조건

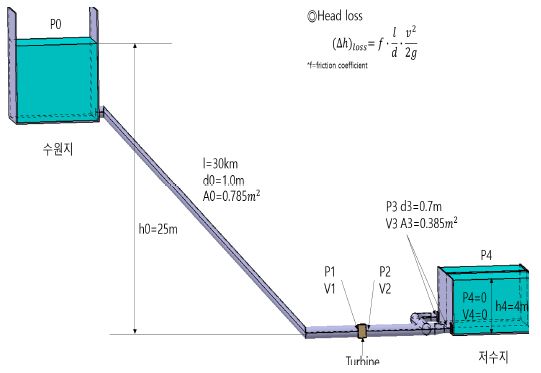

대상 마이크로 수력 발전 장치는 Fig. 2에 보인 바와 같이, 수원지(water source)에서 공업용수 배수지(distribution tank)로 연결되는 관로(직경 1 m)의 하단부에 설치된다. 수원지는 배수지에서 30 km 정도 떨어진 곳에 위치하고 있으며 25 m의 수두차를 갖고 있다. 배수지는 2개로 나누어져 있으며, 각 배수지 입구에는 밸브가 설치되어 관로를 통과하는 유량을 조절한다. 또한 배수지 수조는 4 m의 수위를 갖는다.

Fig. 2에서 배수지 바닥의 수두를 영점으로, h1은 터빈 앞단 입구에서의 수두, h2는 터빈 후단 출구에서의 수두, h3는 배수지 입구 밸브 전단에서의 수두이다. h0는 배수지 바닥으로부터 수원지의 수면까지의 높이이며, h4는 배수지 수조의 수위이다. 터빈은 관로가 분기되기 전의 관로에 설치되며, 설치될 수관의 직경 및 유량, 수두 등 환경조건을 Table 1에 보였다. 유량은 용수 요청에 따라 배수지 입구 밸브에 의해 조절되며 대상 수력 발전기의 운전조건인, 밸브가 100% 개방되어 유량이 0.66 m3/s가 되는 경우를 설계점으로 선정하였다.

공업용수는 30 km의 장거리 이송에 따라 수두손실이 발생한다. 수두손실을 관로 형상에 따른 형상 수두손실(ht)과 마찰 수두손실(hf)로 구분하였으며, 터빈의 유효수두(∆h)는 다음 식으로 추정한다.

| (1) |

| (2) |

| (3) |

실제 수원지로부터 배수지까지의 관로에 대한 자료가 부족하여 형상 수두손실(ht) 추정에 어려움이 있었으며, 추정값을 6.36 m으로 선정하였다. 터빈 후단에서의 수두(h2)는 배수지 수조에서의 수위(h4= 4m)와 밸브에 의한 수두손실(hυ)과의 합으로 계산된다. 밸브 100% 개방상태에서 터빈이 운전되므로 hυ는 0m로 추정하였다.

마찰 수두손실(hf)은 식 (4)에 의하여 구한다. 마찰계수(f)는 0.008(Moody diagram)으로 추정하여 마찰 수두손실은 8.64 m로 계산되었다.

| (4) |

이렇게 계산된 유효수두(∆h,h1=10m, h2=4m)는 6.0m로 추정하였다. 대상 수력터빈은 유효수두 값이 상대적으로 적으므로 프로펠러형 림구동 축류 터빈으로 선정하였다. 식 (5)로부터 터빈의 효율을 70%로 가정하여 발전 출력은 27.2 kW로 추정하였다.

| (5) |

터빈의 직경은 관로의 직경(1.0 m)보다 작은 직경(0.7 m)을 사용함으로써 터빈 작동유속을 증가시켜 임펠러 회전수를 증가시켰다. 임펠러 회전수는 발전기 설계자의 요구에 따라 500 rpm으로 설정하였다. 구조 안정성 증가 및 임펠러 베어링의 삽입을 위해 허브를 설치하였으며, 허브 직경은 임펠러 직경의 50 %로 선정하였다. 전류날개 및 임펠러의 날개 단면은 선박 프로펠러 단면으로 많이 활용되고 있는 NACA66 두께 형상과 a=0.8 캠버 형상을 사용하였다. 상기 조건을 고려한 터빈의 기본제원을 Table 2에 보였다.

3. 터빈 설계

프로펠러형 림구동 축류 터빈은 전류날개와 임펠러 및 후류날개로 구성된다. 전류날개는 유입류에 회전방향 속도를 발생시키는 가이드 베인 역할을 담당하며, 임펠러는 유입류의 각운동량 (Angular momentum)을 흡수하여 발전기에 축회전 마력(Shaft rotational power)을 공급하는 핵심적 역할을 담당한다. 림구동 발전기는 기어가 없는 직접구동 방식이므로, 발전기의 회전수와 임펠러의 회전수는 동일하다.

날개 수는 유사 터빈의 날개수를 참고하여 전류날개 7, 임펠러 6, 후류날개 5로 선정하였으며, 코드 길이와 두께는 캐비테이션과 구조강도를 고려하여 선정하였다. 임펠러와 전류날개의 단면은, 터빈 속도 삼각형을 고려하여 날개의 반경별 피치와 캠버를 결정하는, 날개 요소 설계법(BEM, Blade Element Method)을 사용하여 설계하였다. 후류날개는 유동을 방해하지 않고 터빈을 지지하는 베어링을 설치할 수 있도록 설계되었다.

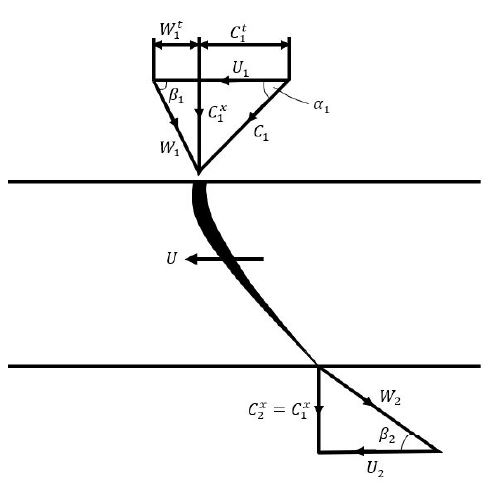

Fig. 3은 터빈 임펠러 날개의 임의 반경(r)에서의 속도 삼각형을 보여준다. 여기에서 는 임펠러에 유입되는 절대속도, 는 임펠러 회전에 의한 날개가 느끼는 접선방향 속도, 는 유입속도 와 접선속도 의 벡터합인 상대속도이다. 아래첨자 1은 입구인 날개 앞날, 2는 출구인 날개 뒷날을 나타내며, 위첨자 x는 축방향, t는 접선방향 속도를 뜻한다.

당 논문에서 채택한 축류 수차의 경우 터빈의 입구와 출구의 관로 면적이 같기 때문에 절대속도의 축방향 성분은 입구와 출구에서 동일하며 (), 날개의 회전에 의한 접선방향 속도 U도 입구와 출구에서 크기가 동일하다(U=U1=U2). 날개 뒷날에서 절대속도의 접선방향 속도가 없도록() 설계할 경우, 각 반경에서의 토크는 각운동량 보존법칙에 의해 다음과 같이 구할 수 있다. 여기서 은 유량이다.

| (6) |

즉 터빈이 흡수하는 회전마력은,

여기서, f(r)은 허브 부근에서의 계산값을 조절하기 위해 도입되었으며, 으로 정규화 하였다.

상기 식으로부터 각 반경별 터빈 오일러 방정식 (7)을 얻을 수 있다.

| (7) |

식 (7)에서 오일러 수두는 설계 유효수두(∆h)와 같다고 가정하였으며, 반경별 가중치 f(r)/fm을 통하여 허브 부근에서 피치값이 과도하게 증가되지 않도록 조절하였다. 아래의 Table 3에서 임펠러 반경 별 속도삼각형으로 부터 계산된 β1,β2값을 보였다.

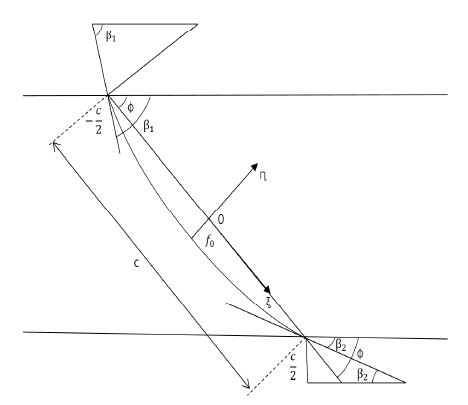

Fig. 4는 임의 반경에서 로컬 좌표계(ξ,η)와 임펠러 날개 단면의 캠버 형상을 보여주고 있다. 날개 단면의 캠버와 피치값의 계산 과정은 다음과 같다. 즉 a=0.8 캠버 형상의 날개 앞날과 뒷날에서 로컬좌표계에서의 기울기 (Brocket, 1966)로 부터 식 (8)을 구한다. 여기서 f0는 캠버값, c는 날개 단면의 코드 길이, ϕ는 피치각이며. β1과 β2는 Table 3에서 계산된 값이다.

| (8) |

상기식으로 캠버값(f0/c)과 피치값(P/D)을 다음과 같이 구할 수 있다.

| (9) |

| (10) |

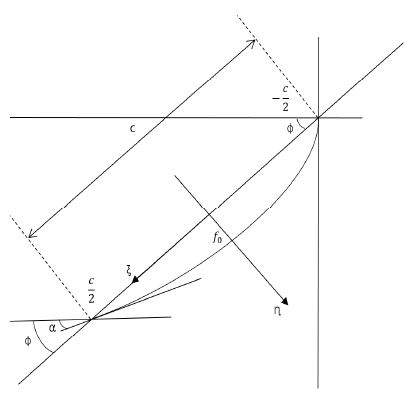

Fig. 5는 전류날개의 피치와 캠버의 계산을 위한 로컬좌표계(ξ,η)를 보였다. 이 경우 식 (9), (10)에서 4 β2=α=atan가 된다. 여기서 β2는 전류날개 단면 뒷날에서의 유속 배출각이며, 임펠러 날개 단면 앞날에서의 유속 입사각(α1 in Fig. 3)과 같다.

전류날개도 임펠러 날개와 같은 과정을 거쳐 a=0.8 캠버에 대하여, 식 (11), (12)와 같이 캠버값(f0/c)과 피치값(P/D)을 구할 수 있다.

| (11) |

| (12) |

상기와 같은 방법으로 계산한 임펠러의 반경별 캠버값(f0/c)과 피치값(P/D)을 Table 3, 전류날개의 결과값을 Table 4에 각각 보였다.

터빈 임펠러와 전류날개 및 후류날개의 코드 길이와 두께는 캐비테이션 발생 가능성을 낮추면서 구조 강도를 고려하여 결정한다. 림구동 터빈의 경우 터빈 임펠러의 회전자 역할을 하는 림에 날개가 부착되어 구동되므로, 이곳에서의 코드 길이는 타 날개와의 간섭이 최소화되도록 결정된다. 또한 내부 반경의 코드 길이는 축회전에 의한 접선방향 속도가 적으므로 캐비테이션 발생 위험성이 적으리라 예상되어, 일정 비율로 작아지도록 하였다. 전류날개의 코드 길이는 반경별 변화 없이 200 mm로 선정하였다.

날개 수는 유사한 터빈에서 선택된 전류날개 7개, 터빈 임펠러 6개, 후류날개 5개로 선정하였다. 후류날개는 터빈 임펠러 후류 유동에 최소의 영향을 주도록 대칭단면인 NACA0012 단면을 사용하였으며, 코드 길이 194.9 mm, 피치각 90°(P/D=∞)로 설계되었다. 터빈 구성요소 들의 기본형상은 Table 5에 정리하였으며, 터빈 임펠러와 전류날개의 최종 설계형상을 각각 Table 6과 Table 7에 정리하였다.

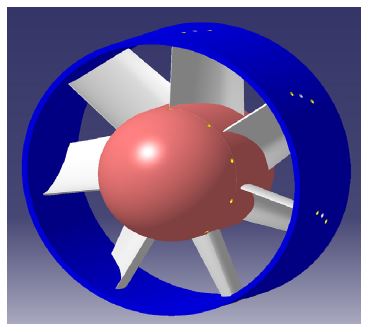

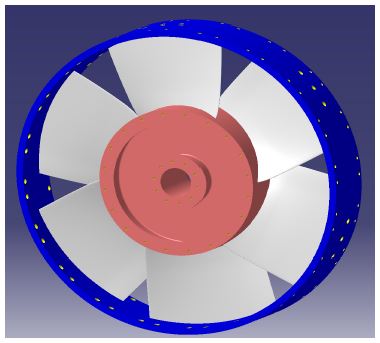

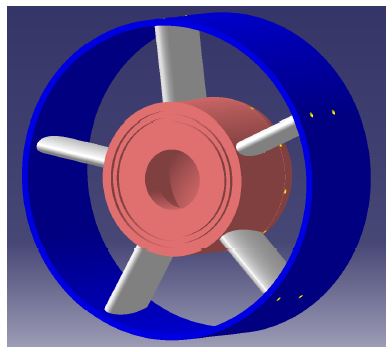

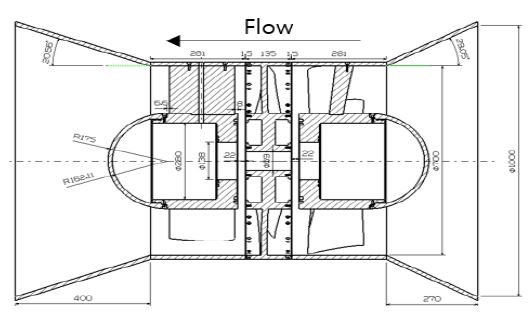

설계된 전류날개, 임펠러 및 후류날개의 3차원 형상을 Fig. 6, 7, 8에 각각 보였다. 전류날개 및 후류날개와 터빈 임펠러를 내부 허브 및 외부 관로와 결합한 터빈 시스템의 2차원 도면을 Fig. 9에 보였다.

4. 터빈 성능 해석

터빈의 성능해석은 CFD(Computational Fluid Dynamics) 기법을 활용한 Simerics S/W를 사용하였다. 당 S/W는 펌프와 같은 회전체 유동해석 전용 S/W로 시작하여, 범용기능이 보강된 비교적 최신의 CFD 전산 프로그램으로서, 선박 및 항공기 등의 성능 해석에도 활용되고 있다 (Simerics, 2014). 당 S/W의 특징으로 Cartesian adaptive 방식으로 polyhedron 형태의 격자 구성이 가능하며, RANS(Reynolds-Averaged Navier-Stocks) 방정식을 2차 정확도의 시간 및 공간으로 차분화하고, FVM(Finite Volume Method) 방식으로 이산화하여, 질량 및 모멘텀의 연속성을 만족시킨다. 난류모델은 κ-ε모델을 기본으로 선택하였다.

회전격자(임펠러 관련 격자)와 정지격자(전류날개-후류날개-관로 관련 격자)와의 데이터 교환은 통상의 MRF(Multiple Reference Frame) 회전 시뮬레이션을 적용하였다. 임펠러가 포함된 회전격자 블록에서는 회전 가속도 효과가 포함된 프레임이 적용되고, 전류날개와 후류날개가 포함된 고정격자 블록은 정지상태 프레임이 적용되며, 회전면과 정지면이 교차하는 경계면에서는 정지블록과 회전블록에서의 물리량을 매시간 교환위치의 값으로 보간하여 상호 교환한다.

4.1 설계점 성능 해석

Simerics S/W를 이용한 CFD 성능해석은 Table 8에 보인 설계조건에 대하여 수행되었다. 즉 입구 및 출구에서의 압력을 경계조건으로 설정하고 설계 회전수(500 rpm)에서의 유량 및 회전마력을 계산하여 설계 시에 추정한 값과 비교하였다.

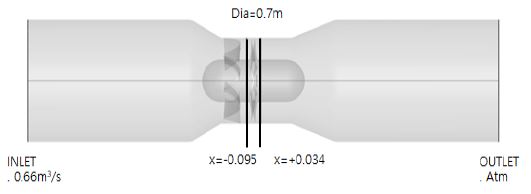

계산범위(computational domain)는 Fig. 10에 보인 바와 같이 터빈 상류 및 하류의 직선 관로를 포함하였으며, 터빈 임펠러 중심점을 원점으로 상류 방향으로 2.1 m, 하류 방향으로 2.2 m까지 포함하였다. 후류날개는 유체유동에 주는 영향이 적으리라 예상하여 모델링에서 제외하였으며, 전류날개와 임펠러 및 허브와 외부 관로를 경계로 하는 유체를 대상으로 계산을 수행하였다.

상류 관로 입구와 하류 관로 출구에서의 압력차는 60 kPa(수두차 6 m)이며, 임펠러의 회전수는 500 rpm으로 설정하였다. 터빈 관로 입구에서의 초기 유속을 1 m/s로 입력한 후 임펠러 회전수와 경계면 압력조건에 맞추어 계산이 진행됨에 따라 유속이 변화하며, 시간이 충분히 지나서 계산값이 수렴할 경우 계산을 종료하였다. 임펠러 설계 시 고려하였던 회전방향 접선속도 값의 변화를 확인하기 전류날개와 임펠러 사이의 위치(x=-0.095 m)와 임펠러와 후류날개 사이의 위치(x=+0.034 m)에서 속도 값을 계산하였다.

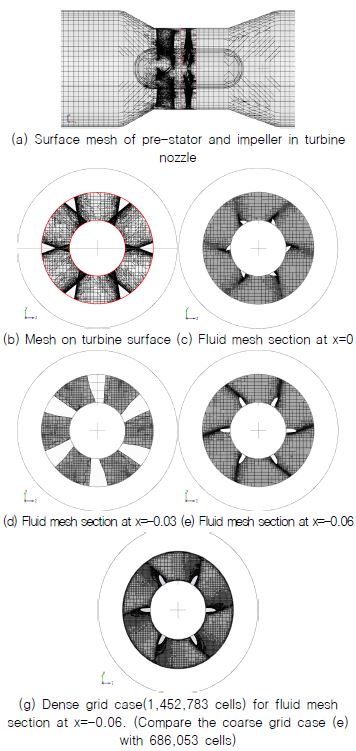

Fig. 11은 터빈 날개표면(y+>0.2) 및 다양한 위치에서의 유체 격자를 보여주고 있으며, 격자의 자유도가 높으며 경계면 가까이는 Cartesian adaptive 방식으로 polyhedron 형태의 격자가 구성됨을 알 수 있다. 당 계산에 사용된 전체 격자의 셀수는 69만개, 노드수는 123만개로 결정하고, 1초 회전시간(500 rpm의 경우 8.33회전)의 계산에 약 2시간이 소요되었다(계산시간 간격 0.0033s, Intel i9-11900H@2.5GHz 사용 기준). 본 결정은 격자 의존성 확인을 거쳐 이루어졌다. 즉, Fig. 11(g)의 145만개의 셀(최종 결정 셀의 약2배)일 때의 회전마력 값은 26.77 kW, 69만개의 경우(Fig. 11(e))는 27.67 kW로 3.3%의 차이를 가지고 있으나, 총 계산시간과 메모리 크기 등을 종합적으로 판단하여 69만개의 격자로 이후 계산을 진행하였다.

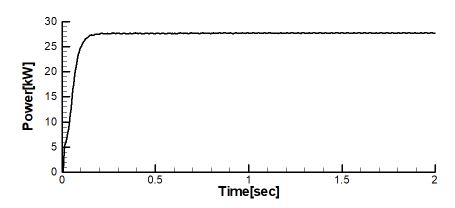

Fig. 12는 회전시간 경과에 따라 계산된 회전마력의 수렴성을 보여주고 있으며, 0.3초(500 rpm 경우 약 2.5회전) 경과된 이후에는 계산 값이 수렴되었음을 알 수 있다. 수렴된 결과로서 유량은 0.66 m3/s, 회전마력은 27.67 kW 값으로 계산되었다. 계산된 유량값은 설계값과 일치함을 보였으며, 회전마력은 설계마력 보다 크게 계산되어 추정하였던 효율(0.7)보다 높은 값(0.77)을 주고 있다.

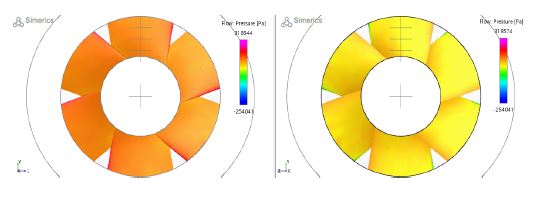

Fig. 13은 터빈 임펠러의 압력면(pressure side)과 흡입면(suction side)에서의 압력분포를 보여주고 있다. 전체적으로 압력면 대비 흡입면의 압력이 낮아 후류 방방으로의 추력과 반시계방향(looking upstream)의 토크가 작용함을 알 수 있다. 압력면 앞날(leading edge) 부근에서 압력이 높은 정체점(stagnation point)을 보여주고 있다.

Calculated pressure distribution on the pressure side(left: clockwise rotation), and on the suction side(right: counter-clockwise rotation).

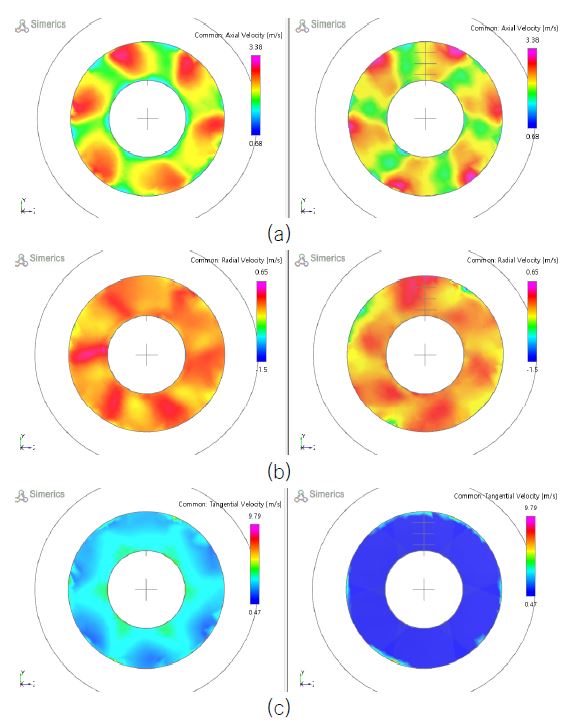

Fig. 14는 임펠러 전류면(x=-0.095 m)과 후류면(x=+0.034 m)에서의 축방향, 반경방향 및 접선방향 속도를 보여주고 있다. 축방향 및 반경방향 속도는 큰 변화가 없으나, 접선방향 속도 성분은 임펠러 전부와 후부에서 크게 변화되었음을 볼 수 있다.

Calculated axial(a), radial(b) and tangential(c) velocity distribution at upstream(left, x=-0.095 m) and downstream(right, x=+0.034 m) plans of the impeller.

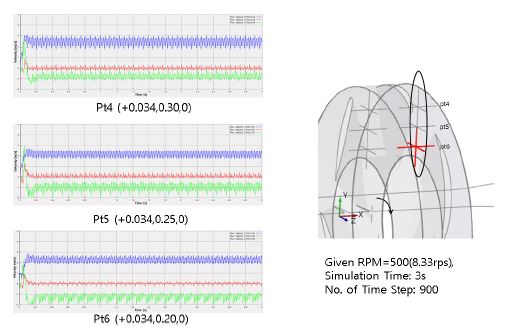

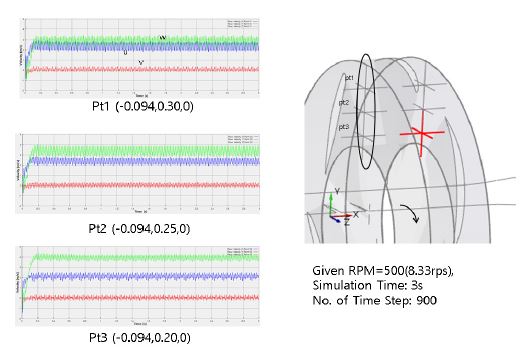

Fig. 15와 16은 임펠러 전류면(x/R=-0.269) 및 후류면(x/R=0.097)의 3점(Pt1:r/R=0.86, Pt2:r/R=0.71, Pt3: r/R=0.57)에서의 축방향, 반경방향 및 접선방향 속도의 수렴성을 보여주고 있다. 전류면에서의 접선방향 속도 성분이 임펠러에 의해 흡수되어 후류면에서의 접선방향 속도 성분이 크게 감소하였으며, 각운동량 보존법칙에 의해 임펠러의 토크가 발생하였음을 알 수 있다.

Convergence of the axial(u), radial(v) and tangential(w) velocities on the upstream locations(x=-0.094 m, z=0, y=0.2,0.25 and 0.3 m) of the impeller.

4.2 비설계점 성능해석

설계된 터빈이 설계점 외의 운전조건에서의 성능을 확인하기 위하여 비설계점 성능해석을 수행하였다. 즉 동일한 유량(0.66 m3/s)을 입력조건으로, 임펠러 회전수가 변화함에 따라 출력이 변화하는 회전수 테스트를 통해 비설계점 성능특성을 계산하였다.

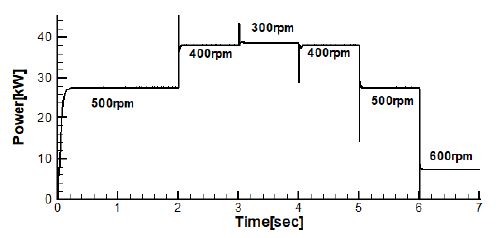

계산은 Fig. 17에서 보인 바와 같이 총회전수 45회(=16,200°/360°) 동안 회전수가 변화하는 경우에서의 출력 경향을 파악하기 위하여 수행되었다. 계산의 순서는 회전수가 500, 400, 300, 다시 400, 500을 거쳐 600 rpm에 이르는 회전시간 7초 동안의 회전수 변화 테스트를 수행하였으며, 회전시간에 따른 회전마력 변화를 Fig. 17에 보였다.

회전수 변화 초기에는 터빈 회전마력이 급격히 변화하지만 즉시 안정적인 값으로 수렴함을 알 수 있다. 회전수 변화 테스트를 통한 설계된 터빈의 비설계점에서의 성능해석 결과값(입출구 압력차, 회전마력)은 Table 9에 보였다.

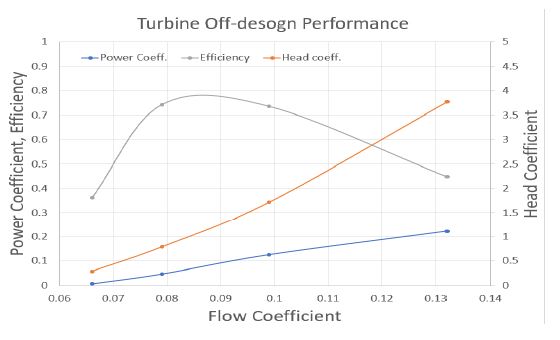

터빈의 비설계점 성능을 나타내기 위한 무차원 계수로서 유량계수(flow coefficient), 수두계수(head coefficient), 동력계수(power coefficient) 및 효율은 식 (13)과 같이 정의되었으며 이로부터 계산된 터빈 성능특성 곡선을 Fig. 18에 보였다.

| (13) |

5. 결 론

본 논문에서는 마이크로 수력발전용 림구동 발전기에 적용 가능한, 프로펠러형 림구동 축류 터빈 설계법을 기술하였다. 터빈은 전류날개, 임펠러, 후류날개로 구성되었으며, 구조안정성을 위해 허브가 있는 림구동 임펠러를 채택하였다.

각운동량 보존법칙을 만족하는 터빈 오일러 방정식을 기본으로, 터빈 반경별 날개단면에서의 속도삼각형을 고려한 날개 요소 설계법(BEM)을 사용하여 터빈을 설계하였다. 이를 통하여 회전방향 각운동량을 최대한 흡수할 수 있는 전류날개와 임펠러 단면의 피치값과 캠버값을 계산하였다. 전류날개와 임펠러의 날개 단면으로 선박 프로펠러에서 많이 활용되고 있는 NACA66 두께형상과 a=0.8 캠버형상을 사용하였다.

CFD 기법을 활용하여 설계 터빈에 대한 성능해석을 수행하였으며, 계산결과가 설계 요구조건과 부합함을 확인하였다. 임펠러 전부와 후부에서 유동의 회전방향 속도를 계산하였으며, 임펠러가 회전방향 각운동량을 흡수하여 회전 동력을 발생시켰음을 확인하였다. 또한 비설계점 성능해석을 수행하여 설계조건이 아닌 운용조건에서의 성능을 추정하였다.

본 논문을 통하여 프로펠러형 림구동 축류 터빈 설계법이 확립되었으며, 이를 활용하여 전력 공급이 원활하지 못한 외진 지역의 마이크로 수력 발전터빈의 개발이 활성화되기를 기원한다.

References

- ANDRITZ, Small and Mini Hydropower Solutions, [Online] https://www.andritz.com/resource/blob/33446/d2118386d6a8dbbec556c6e159391c64/hy-small-and-mini-hydropower-solutions-en-data.pdf, [Accessed 10 March 2022].

-

Brockett, T., 1966. Minimum pressure envelopes for modified NACA-66 sections with NACA a=0.8 camber and Buships type I and type II sections, DTRC Report 1780.

[https://doi.org/10.21236/AD0629379]

- Cai, M., Yang, C., Wu, S., Zhu, Y., and Xie, Y., 2015. Hydrodynamic analysis of a rim-driven thruster based on RANS method, Ocean 2015 – MTS/IEEE, Washington, DC, USA, 19-22 October 2015.

-

Jung, S.M., Park, J.H., Choi, J.Y., Ha, S.J. and Kwon, O.J., 2019. Numerical study on hydrodynamic characteristics of a rim driven integrated thruster. Journal of Computational fluids engineering, 24, pp.40-47.

[https://doi.org/10.6112/kscfe.2019.24.1.040]

-

Kim, D.Y. and Kim, Y.T., 2019. Fundamental design of a 75kW Rim driven propeller. Journal of the korea society marine engineering, 43(1), pp.31-39.

[https://doi.org/10.5916/jkosme.2019.43.1.31]

-

Lee, C.M. and Kim, J.G., 2021. Establishment of micro hydropower power generation facilities in mountain areas, The Transactions of the Korean Institute of Electrical Engineers, 70(11), pp.1685-1690.

[https://doi.org/10.5370/KIEE.2021.70.11.1685]

- Sayers, A.T., 1990. Hydraulic and compressible flow turbomachines, McGraw-Hill Book Co Ltd.

- Simerics Inc. White Paper 2014, Automated meshing with binary tree, https://www.simerics.com/wp-content/uploads/2014/04/Automated-Meshing-with-Binary-Tree_reg.pdf, [Accessed 14 March 2022].

- US Department of Energy. Microhydropower Systems [Online] https://www.energy.gov/energysaver/microhydropower-systems, [Accessed 10 March 2022].

-

Yan, X., Liang X., Ouyang W., Liu Z., Liu B., and Lan J., 2017. A review of progress and applications of ship shaft-less rim-driven thrusters. Ocean Engineering, 144.

[https://doi.org/10.1016/j.oceaneng.2017.08.045]