한국형 LNG 화물창 멤브레인의 Sheet 배치 최적화

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Membrane panels are installed in LNG cargo-hold in order to endure extremely low temperature LNG. Although there are several types of membranes around the world, Korean LNG cargo containment system is developing to accomplish technology independence from the other countries. The membrane panel of Korean LNG cargo containment system is composed of corrugation and flat sheets which are arranged asymmetrically. It is very important to reduce the number of the type of corrugation sheet because a mold is required as much as the type of the corrugation sheet. Therefore, we proposed an optimization method to minimize the type of the corrugation sheet. For this method, the number of pitches, which is the distance between the centers of two corrugation sheets should be minimized. We also developed optimized arrangement procedure of the flats simultaneously. Finally, the developed optimization program is applied to 174K LNG cargo hold, and the minimum pitch size is found.

Keywords:

Korean LNG cargo containment system, Membrane, Corrugation sheet, Optimization키워드:

한국형 LNG 화물창, 멤브레인, 코로게이션 시트, 최적화1. 서 론

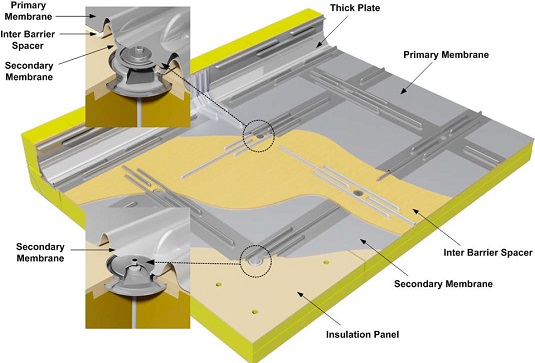

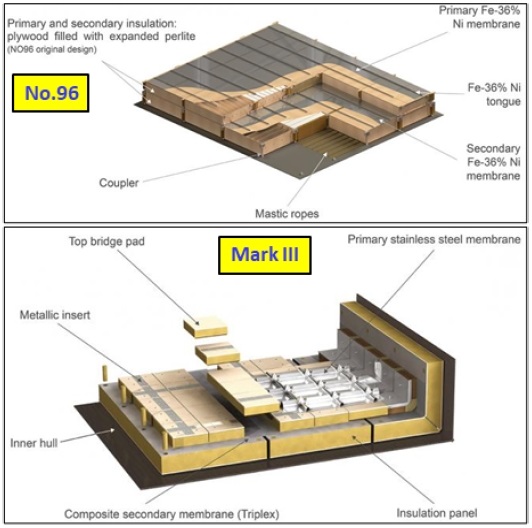

LNG 화물창은 내부에 –163 oC의 액화천연가스를 보관해야 하기 때문에 일반 화물창과는 달리 특수한 재질로 이루어진 여러 층의 단열재와 멤브레인 (membrane)으로 이루어져 있다. 특히 멤브레인은 액체와 직접 닿는 부분이기 때문에 팽창, 수축에 견딜 수 있는 특수 합금으로 구성되며, 주름이 있는 형태로 만들어지기도 한다. Fig. 1은 대표적인 LNG 화물창 타입인 GTT 사의 No.96과 Mark III를 보여준다.

Examples of LNG CCS (Cargo Containment System) : GTT Mark III and No.96 types (source: http://www.gtt.fr/)

현재 국내에서 제작하는 LNG 화물창의 경우, GTT에 기술료를 지급해야 한다. 따라서, 기술 자립화를 위한 노력으로 한국형 LNG 화물창이 개발 중이다. Fig. 2는 한국형 LNG 화물창의 구성을 보여준다.

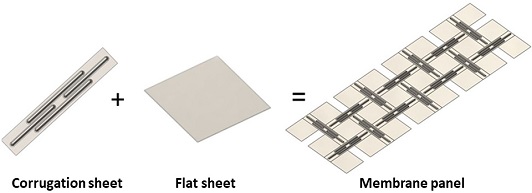

한국형 LNG 화물창의 멤브레인 패널은 Fig. 3과 같이 corrugation sheet와 flat sheet의 조합으로 구성되어 있다. 따라서, 멤브레인 패널의 배치 설계는 화물창 내벽에 적절한 길이의 corrugation sheet를 배치하는 것을 의미한다. 문제는 정해진 화물창의 크기 내에 배치하기 위해서 여러 종류의 corrugation sheet를 사용하는데, corrugation sheet 종류만큼 금형을 제작해야 한다. 따라서, 비용의 절감을 위해 가급적 corrugation sheet의 종류를 줄이는 것이 필요하다.

기존에는 사람이 수작업으로 corrugation sheet를 배치하였다. 8각 기둥 형태로 구성된 LNG 화물창 내에 수작업으로 최소한의 종류를 찾는 것은 불가능하다. 따라서 한 면씩 길이 방향과 폭 방향으로 배치하면서 기존에 사용된 corrugation sheet를 최대한 활용하는 방법을 사용하였다. 이러한 방법은 초기에 설정한 corrugation sheet의 종류에 따라 전체 종류와 수량에 큰 영향을 미치게 된다. 또한, 화물창의 길이가 달라지는 경우 처음부터 다시 sheet의 종류와 수량을 결정해야 하는 문제가 발생한다. 따라서, 최적화된 corrugation sheet의 종류를 자동으로 결정할 방법이 필요하다.

본 연구에서는 한국형 LNG 화물창 멤브레인의 corrugation sheet 개수를 최소화하기 위한 최적화 방법을 제안하였다. 이어지는 2장에서는 관련 연구 현황을 분석하였고, 3장에서는 corrugation sheet의 종류를 최소화할 수 있도록 목적 함수, 제약 조건, 설계 변수를 정의하였다, 4, 5장에서는 최적 배치 프로그램 개발과 174K LNG 화물창에 적용한 결과를 소개한다. 마지막으로 6장에서는 결론 및 향후 연구 계획에 대해서 기술하였다.

2. 관련 연구

최적화와 관련해서는 가능성 있는 해의 집합이 이산적인 조합 최적화(combinational optimization)가 있다 (Papadimitriou & Steiglitz, 1998). 조합최적화는 일반적으로 해석적으로 해결이 안되기 때문에 휴리스틱(heuristic) 알고리즘이 적용되는 경우가 많다. 특히 정수계획법 (Conforti et al., 2014)의 경우는 정수인 해를 얻는 방법으로 경로 계획 (Kim et al. 2010a; Yoo, 2010)이나 배치 문제 (Roh et al., 2009; Kim et al., 2016; Jung et al. 2018) 등에 사용된다. 특히 앞서 나열한 배치 문제의 경우 휴리스틱 알고리즘 중 유전 알고리즘을 사용하여 최적화를 수행하였다. 본 연구에서도 앞서 나열한 유전 알고리즘을 사용한 배치 문제를 활용하였다.

LNG 화물창과 관련된 연구는 대부분 슬로싱과 구조물의 변형 해석에 대한 것이 대부분이다 (Chun et al., 2009; Kim, 2010b; Park, 2019).

LNG 화물창과 관련된 최적화 연구로 Chun et al. (2020)이 있다. 멤브레인과 insulation box를 접합하기 위해 편평도 (flatness)를 기준으로 mastic rope의 사용량을 최소로 만드는 최적화 문제를 정의하였다. 화물창에 들어가는 stud line이 교차하는 위치에 놓이는 wedge의 높이와 mastic rope의 종류를 설계 변수로 하였고, 다목적 최적화 문제를 풀기 위해 NSGA-II 방법을 사용하였다. 다른 최적화 적용의 예로 Caprace et al. (2010)은 LNG선의 건조 비용, 중량을 최소화하고, 강성를 최대화하려는 다목적 최적화 방법을 적용하였다. 제약 조건으로 BV의 규정을 적용하였으며 설계 변수로 구조 부재의 두께와 높이, 길이, longi의 간격 등을 사용하였다. Salarkia et al. (2020)은 멤브레인 타입의 탱크가 아닌 실린더 형태의 탱크의 형상을 파라미터로 표현하고 비용 최대화와 비용 최소화의 두 가지의 목적 함수로 가지는 다목적 최적화 문제를 풀었다.

앞서 나열한 연구들은 본 연구의 대상인 LNG 화물창 멤브레인 최적 배치와 직접 관련된 것은 없었다. 더욱이 한국형 LNG 화물창의 경우 국내에서 최초로 개발이 진행되고 있기 때문에 유사한 연구가 전무한 실정이다.

3. 배치 최적화 문제의 정식화

3장에서는 해석 결과와 전문가의 의견, 실제 화물창의 제원 등을 기반으로 직접 최적화의 정식화를 진행하였다.

3.1 Pitch의 정의

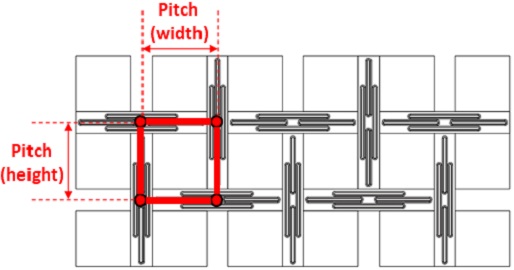

멤브레인 패널을 만들기 위해서는 corrugation sheet 4개를 사용하여 Fig. 4와 같이 배치를 하게 된다. 이때 corrugation sheet의 중심 사이의 거리를 pitch라 하며, Fig. 4에는 가로 pitch와 세로 pitch를 나타내었다.

Corrugation sheet의 종류는 pitch의 가로, 세로 값으로 구성되는 직사각형의 개수와 직접적으로 관련이 있다. 따라서 corrugation sheet의 종류를 결정하는 문제는 pitch를 사용한 직사각형 배치 문제로 볼 수 있다. 단, pitch의 길이를 결정할 때 다음과 같은 조건을 만족해야 한다.

- ∙ 가로 방향과 세로 방향 모두 pitch 개수는 짝수

- ∙ 제작상의 이유로 pitch의 범위는 1,290 ~ 1,420mm 사이의 값을 가지며, 10mm 간격을 가짐. 즉, 1,290, 1,300, ~ 1,420mm까지 총 14종류의 pitch가 존재

3.2 수계산을 통한 배치 방법의 정의

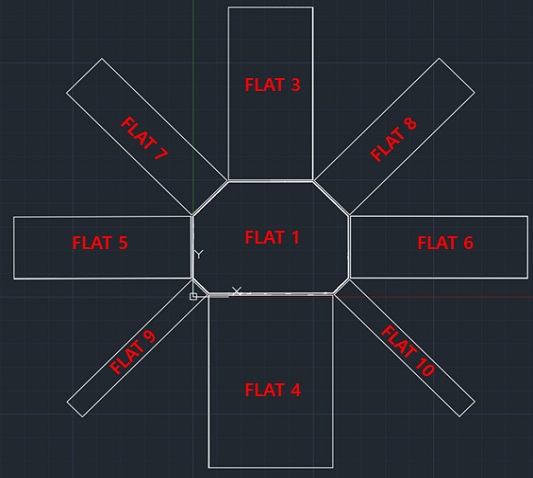

패널 배치의 이해를 돕기 위해 먼저 수계산으로 배치하는 과정을 살펴본다. 먼저 LNG 화물창의 10개 면을 각각 FLAT 1부터 FLAT 10으로 정의하였다 (Fig. 5). FLAT 2의 경우 FLAT 1과 같기 때문에 별도로 나타내지는 않았다.

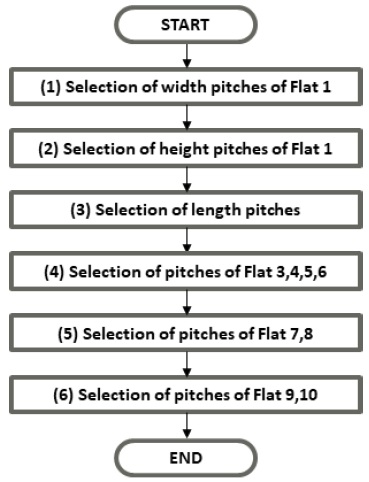

Fig. 5를 보면 FLAT 3~10은 FLAT 1과 선분을 공유하기 때문에 FLAT 1에서 결정된 pitch를 그대로 사용하면 된다. 따라서 수작업 시 FLAT 1의 폭, 높이 방향의 pitch를 먼저 결정하고, 다음으로 화물창의 길이 방향 pitch를 결정한다. 상세한 절차는 Fig. 6과 같다.

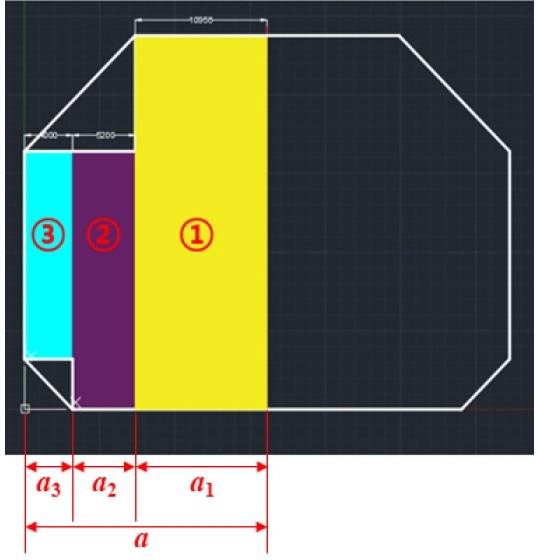

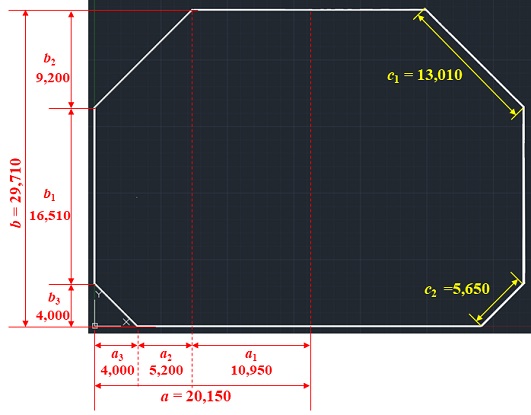

첫 번째 순서로 FLAT 1의 폭 방향 pitch를 선정한다. 이때 팔각형은 좌우 대칭이고 윗변과 아랫변의 길이가 다르기 때문에, Fig. 7과 같이 3개의 구간으로 나누어 pitch를 구한다.

예를 들어, a1의 길이가 10,950 mm라고 하면, 1,290 ~ 1,420mm 사이의 pitch를 조합하여 10,950 mm를 만들면 된다. Pitch의 길이를 순서대로 P1 ~ P14로 정의하고, 각각의 개수를 n1 ~ n14로 정의하면 다음과 같은 식을 만족하는 정수 n1 ~ n14를 찾는 문제로 볼 수 있다.

| (1) |

위 식을 만족하는 n1 ~ n14는 매우 많기 때문에 사람이 하나하나 만족하는 값을 찾아야 한다. 여기서는 가급적 2개 이하의 pitch만 사용하는 쌍을 찾게 되는데 그 예가 Table 1과 같다. 여기서 어떤 길이를 선택하는지에 따라 a2와 a3 배치 결과에 많은 영향을 미친다.

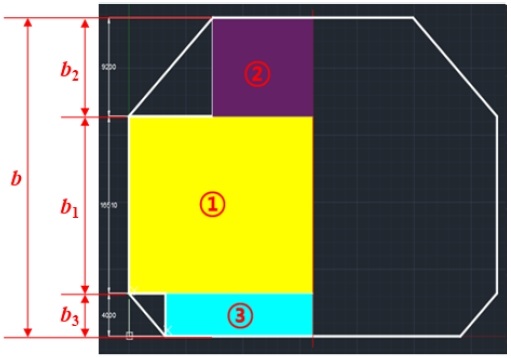

두 번째로 FLAT 1의 높이 방향 pitch를 결정한다. 폭 방향과 마찬가지로 높이 방향 pitch도 Fig.8과 같이 3개의 구간으로 구분된다. 하지만, 첫 번째 단계에서 결정된 a2와 a3의 pitch가 b2와 b3에 사용되기 때문에 높이 방향의 경우 b1에 대해서만 pitch를 결정한다.

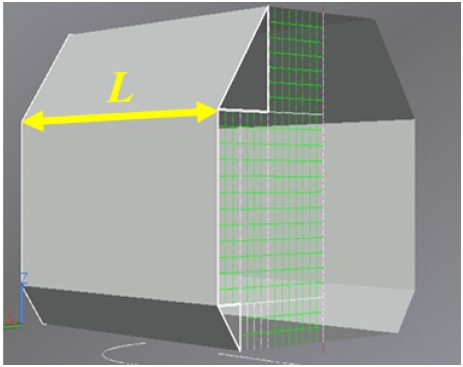

세 번째로 화물창 길이 L에 대한 pitch를 결정한다 (Fig.9).

네 번째로 FLAT 3,4,5,6의 pitch를 선정한다. 이미 FLAT 1에서 pitch의 종류와 수량이 정해져 있기 때문에 이를 사용하여 배치를 수행하면 된다.

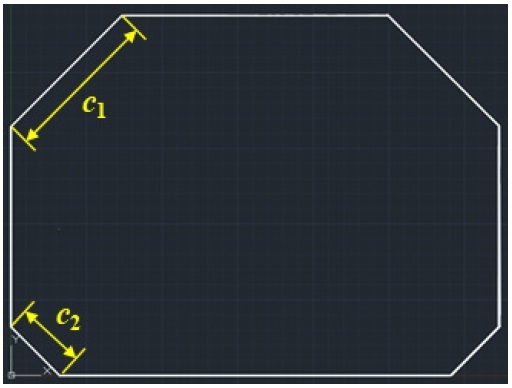

다섯 번째로 FLAT 7,8의 pitch를, 여섯 번째로 FLAT 9,10의 pitch를 결정한다. FLAT 1의 상부 chamfer (위쪽 모서리)를 c1, 하부 chamfer (아래쪽 모서리)를 c2로 정의한다 (Fig. 10). 이 때, 모서리 부분은 직각이등변삼각형이기 때문에 가로 또는 세로 길이의 배에 해당하는 무리수이다. 하지만 현실에서는 마진이 존재하기 때문에 실제 길이에서 10의 자리 이하는 반올림한 값을 사용한다.

위에서 설명한 과정을 174K LNG선의 화물창에 적용해 보았다. 여기서 174K는 화물창 용적 (volume)이 174,000 m3임을 의미한다. Fig. 11에는 FLAT 1의 폭과 높이 방향 길이와 chamfer의 길이를 나타내었다. 단위는 모두 mm이다. 추가로 화물창의 길이는 46,050 mm이다.

수작업을 통해 도출된 결과를 Table 2에 정리하였다. 총 14개의 pitch 중에서 1,300, 1,310, 1,350, 1,360, 1,400, 1,410, 1,420의 7가지 pitch를 사용하였다.

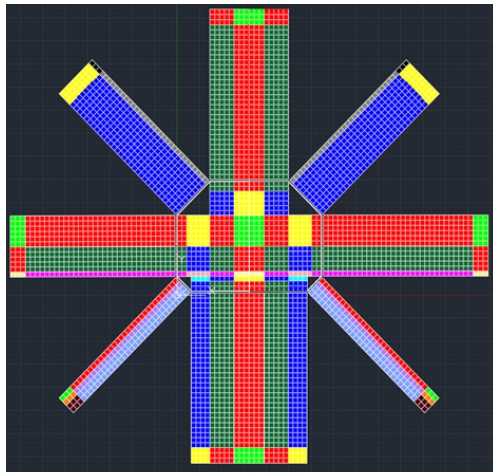

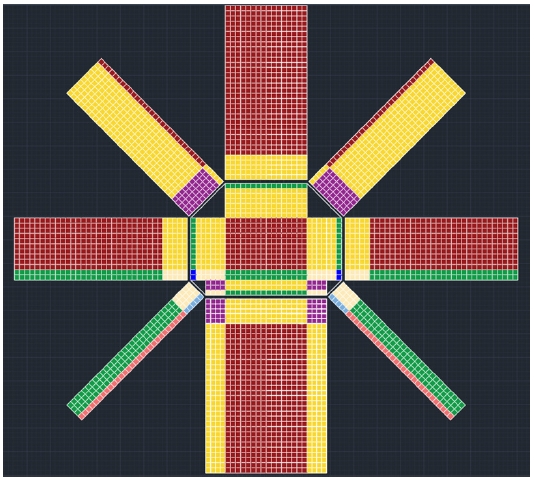

Table 2에서 결정된 pitch를 조합하면 Table 3과 같은 가로, 세로 규격의 멤브레인 패널이 만들어진다. 이를 전체 화물창에 대해서 배치하면 Fig. 12와 같다. 도면에 표현되지 않은 FLAT 2의 개수도 포함되어 있으며, 좌우측 상하단의 삼각형 부분은 수작업으로 배치되는 구간으로 본 연구에서는 고려하지 않는다.

수작업으로 배치했을 경우의 문제점은 처음에 선정한 pitch를 최대한 활용하게 되므로, 처음에 어떤 pitch를 선정하느냐에 따라서 서로 다른 결과가 도출된다는 것이다. 따라서, 설계자가 일일이 pitch를 바꿔가며 배치를 수행해야 한다는 번거로움이 있고, 최적의 결과를 도출하기도 어렵다.

3.3 최적화 문제의 정식화 및 알고리즘 선정

3.2에서 살펴본 내용을 기반으로 최적화 문제의 정식화를 수행하였다. 최적화 문제는 목적 함수 (objective function)와 설계 변수 (design variable), 제약 조건 (constraint)의 3가지로 구성된다. 목적 함수는 최적화를 통해 달성하고자 하는 값이다. 본 연구에서는 사용되는 pitch의 종류 최소화가 목적 함수가 된다. 설계 변수는 아직 정해지지는 않았지만, 최적화를 통해 찾고자 하는 변수를 의미한다. 본 연구에서는 사용되는 pitch 길이별 개수를 설계 변수로 설정하였다. 제약 조건은 최적화 시 반드시 만족해야 하는 조건이다. FLAT 1에서 정의한 a1, a2, a3, b1, L, c1, c2 길이를 만족하는 pitch 길이별 개수를 선택하여야 한다.

목적 함수와 제약 조건은 반드시 설계 변수를 사용하여 수식으로 표현되어야 한다. 우선 제약 조건을 수식으로 나타내면 식 (2)와 같다.

| (2) |

식 (2)에서 nji는 설계 변수로 j번째 제약 조건에서의 pitch 길이별 개수를 나타낸다. 식 (2)를 다음 식 (3)과 같이 행렬로 나타낼 수 있다. 설계 변수는 n1,1부터 n7,14까지 총 98개이다.

| (3) |

목적 함수는 pitch 종류를 최소화하는 것이다. 이것은 설계 변수들의 단순히 수식으로 설정할 수는 없기 때문에 다음과 같은 3가지로 구분하여 나타내었다.

- (1) 각 열의 합을 구해 0이 아닌 것의 개수를 최대로 만듦

- (2) 전체 설계 변수 중에서 0인 것의 개수를 최대로 만듦

- (3) 하나의 열에 가급적 1개만 있는 것의 개수를 최소로 만듦

첫 번째 목적 함수는 식 (3)의 설계 변수 ni,j로 구성된 행렬에서 각 열의 합을 구한 뒤 0이 아닌 것의 개수를 세었다. 두 번째 목적 함수는 설계 변수 행렬 내에서 0인 것의 개수를 세었다. 마지막 목적 함수는 하나의 열에서 0이 아닌 것의 개수를 센 다음 그 값이 1인 것의 개수를 세었다. 위 세 가지 목적 함수에서 첫 번째 목적 함수의 가중치는 2로 가장 높게 설정하였고, 나머지 2개의 가중치는 동일하게 1로 첫 번째 목적 함수보다 조금 낮게 설정하였다.

정리하면, 본 연구의 최적화 문제는 0 이상의 정수로 이루어진 설계 변수를 가지고, 선형 (linear)의 등호 제약 조건 (equality constraint)을 가지며, 목적 함수가 3개로 이루어진 선형 제약 다목적 정수 계획 문제가 된다. 다만, 목적 함수가 선형으로 되어있지는 않기 때문에 선형 최적화 기법을 사용할 수는 없었다. 따라서 본 연구에서는 전역 최적화 방법 중 하나인 유전 알고리즘에 다목적 최적화를 지원하는 NSGA-II (Non-dominated Sorting Genetic Algorithm II) 방법을 사용하였다. 이러한 방법은 Fig.2의 절차와 같이 순차적으로 길이를 고려하는 것이 아니라 동시에 모든 제약 조건을 고려하는 pitch를 구할 수 있다.

각 제약 조건마다 2개의 pitch만 사용한다고 가정하고, 수계산의 경우의 수를 구해보면, 14C2의 7승이 된다. 이는 약 50조에 육박하는 수가 되기 때문에 모든 경우를 고려하는 것은 불가능하다. NSGA-II 알고리즘의 경우 O(MN2) (M:목적 함수의 개수, N:세대수)으로 2차 복잡도를 가지고 있는 것으로 알려져 있어서 일일이 모든 경우를 비교하는 것보다 빠르게 수렴이 가능하다 (Dep et al., 2002).

4. 프로그램 개발 및 속도 개선

4장에서는 앞서 제안한 최적화 문제의 정식화를 기반으로 개발한 프로그램과 추가적인 문제점의 해결 과정에 대해 설명한다.

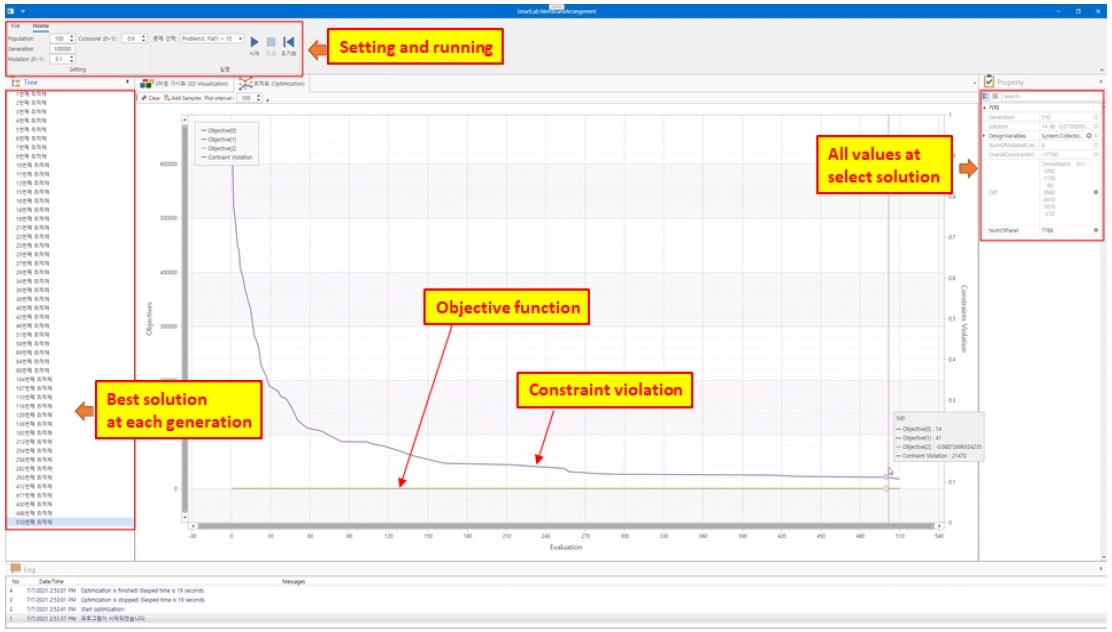

4.1 프로그램 개발

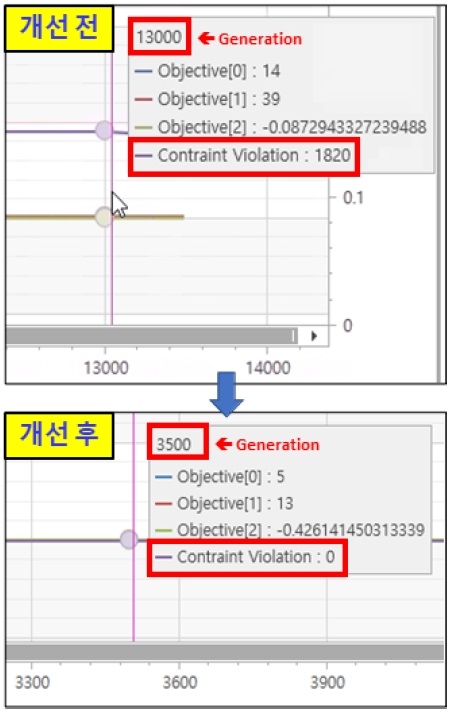

NAGA-II 알고리즘은 오픈소스 라이브러리인 JMetal (source: http://jmetalnet.sourceforge.net/)을 사용하였다. 유전 알고리즘의 경우 한 세대마다 가장 좋은 결과를 주는 개체를 뽑아 목적 함수와 제약 조건의 위배량을 그래프로 나타내었다. Fig.13은 개발 프로그램의 실행 예시이다.

상단에는 유전 알고리즘의 개체수(population)와 세대수(generation), 돌연변이확률(mutation), 교차연산비율(crossover)을 설정할 수 있다. 좌측의 트리에는 각 세대별로 가장 좋은 개체를 나열하고, 선택된 개체는 우측의 상태창에서 목적 함수 값과 제약 조건 위배량(constraint violation)을 확인할 수 있다. 세대를 반복하면서 제약 조건을 만족하도록 수렴하는지 여부와 목적 함수 값을 확인하기 위해 가운데에는 그래프를 배치하였다.

본 프로그램의 실행 조건은 사용자가 변경이 가능하지만, 아래와 같이 설정하였다.

- ∙ 개체수 (population) = 100

- ∙ 돌연변이확률 (mutation) = 10%

- ∙ 교차연산비율 (crossover) = 20%

4.2 최적화 알고리즘 개선

유전 알고리즘은 전역 최적화 방법으로 계산 시간이 오래 걸리는 단점이 있다. 본 연구에서 제안한 정식화의 경우 설계 변수가 98개로 매우 많았고, 등호 제약 조건으로만 구성되어 있어서 7개의 제약 조건을 모두 만족하는 해를 찾는 데까지 시간이 매우 오래 걸리는 단점이 있었다. 4.1의 실행 조건에서 대략 100,000 세대를 수행하는데 30분 이상 시간이 소요되었으나 제약 조건을 모두 만족하는 해를 찾지 못하는 경우도 발생하였다.

우선 제약 조건의 경우 설치 과정에서 양 측면으로 100 mm, 총 200 mm의 여유가 있기 때문에, 등호 제약 조건을 200 mm의 여유를 가지도록 부등호 제약 조건으로 변경하였다. 이를 통해 등호 제약 조건을 조금 완화하여 만족하는 해를 쉽게 찾을 수 있었다.

다음으로 목적 함수를 빠르게 수렴시키기 위해서는 합이 0인 열과, 0인 설계 변수가 많아야 한다. 따라서 유전자 조합을 통해 다음 세대를 찾는 과정에서 다음과 두 가지 방법을 사용하였다.

첫 번째로 일정 확률로 세대를 선별하여 식 3의 설계 변수 행렬에서 각 열의 합을 구하고, 가장 열의 합이 큰 쪽으로 합이 가장 작은 열의 설계 변수값을 옮겨주었다. 두 번째, 설계 변수 중 1인 것의 값을 찾아서 그 행에서 가장 값이 큰 설계 변수에 더해주고, 1은 강제로 0으로 만들었다. 이러한 과정을 통해 목적 함수를 좀 더 빠르게 최소화할 수 있었다.

5. 174K LNG 화물창에의 적용

5장에서는 앞서 개발한 알고리즘과 프로그램을 사용하여 Fig.11의 174K LNG 화물창에 적용해 보았다. 시뮬레이션을 통해 도출된 결과를 Table 4에 정리하였다. 총 14개의 pitch 중에서 1,300, 1,370, 1,410, 1,420의 4가지 pitch만을 사용하여 배치가 가능하다.

Table 4에서 결정된 pitch를 조합하면 Table 5과 같은 가로, 세로 규격의 멤브레인 패널이 만들어진다. 이를 전체 화물창에 대해서 배치하면 Fig. 15와 같다.

수작업으로 계산 시 대략 하루 정도 시간이 소요되었던 것에 비해서 프로그램을 사용할 경우 5~10분 정도에 원하는 최적해를 구할 수 있었다. 또한, 개발된 프로그램을 사용하면 화물창의 제원이 변경될 시에도 빠르게 배치 결과를 확인할 수 있다. 174K 화물창에 적용 시 수작업에 비해서 피치의 종류는 7개에서 4개로 감소하였고, 멤브레인 패널의 종류도 15개에서 8개로 감소하였다. 따라서 corrugation sheet를 제작하는데 필요한 금형의 개수도 감소하여 전체적으로 화물창의 제작 비용을 감소시킬 수 있음을 확인하였다.

6. 결론 및 향후 계획

본 연구에서는 한국형 LNG 화물창의 멤브레인 패널의 최적 배치를 위한 방법을 제안하였다. Corrugation sheet와 flat sheet를 배치 특성을 확인하여 pitch를 배치하는 문제로 치환하였고, pitch의 종류를 최소화하기 위한 제약 조건과 목적 함수를 설정하였다. NSGA-II를 사용하여 배치 최적화 문제를 해결하기 위한 프로그램을 작성하였고, 이를 174K LNG 화물창에 적용하여 4개의 pitch만을 사용하여 배치할 수 있음을 확인하였다.

향후 연구로 최적화 결과를 곧바로 눈으로 확인할 수 있도록 프로그램상에서 배치도를 볼 수 있도록 할 계획이며, 형상이 다른 1번 화물창의 최적화도 진행할 예정이다.

Acknowledgments

본 연구는 산업통상자원부 조선해양산업핵심기술개발사업 시장경쟁력 확보를 위한 BOR 0.07% 이하의 LNG 선박용 화물창 개발 (20012875), 2021년도 교육부의 재원으로 한국연구재단의 지원을 받아 수행된 지자체-대학 협력기반 지역혁신 사업(2021RIS-003), 2021년도 정부(산업통상자원부)의 재원으로 한국산업기술진흥원의 지원을 받아 수행된 연구 (P0017006, 2022년 산업혁신인재성장지원사업)임을 밝히며 감사를 드립니다.

References

-

Caprace, J.D., Bair, F., & Rigo, P., 2010. Scantling multi-objective optimisation of a LNG carrier. Marine Structures, 23, pp.288–302.

[https://doi.org/10.1016/j.marstruc.2010.07.003]

-

Chun, M.S., Kim, M.H., Kim, W.S., Kim, S.H. & Lee, J.M., 2009. Experimental investigation on the impact behavior of membrane-type LNG carrier insulation system. Journal of Loss Prevention in the Process Industries, 22, pp.901–907.

[https://doi.org/10.1016/j.jlp.2008.09.011]

-

Chun, D.H., Roh, M.I. & Ham, S.H., 2020. Optimum arrangement design of mastic ropes for membrane-type LNG tanks considering the flatness of thermal insulation panel and production cost. Journal of Marine Science and Engineering, 8(5), pp.353:1-15.

[https://doi.org/10.3390/jmse8050353]

-

Conforti, M., Cornuejols, G., & Zambelli, G., 2014. Integer Programming. Springer.

[https://doi.org/10.1007/978-3-319-11008-0]

-

Deb, K., Patrap, A., Agarwal, S. & Metarivan, T., 2002. A fast and elitist multiobjective genetic algorithm: NSGA-Ⅱ. IEEE Transactions on Evolutionary Computation, 6(2), pp.182-197.

[https://doi.org/10.1109/4235.996017]

- GTT, Available at: https://gtt.fr/, [Accessed 29 December 2021]

- JMetal.NET Homepage, Available at: http://jmetalnet.sourceforge.net/, [Accessed 29 December 2021].

-

Jung, S.K., Roh, M.I. & Kim, K.S., 2018. Arrangement method of a naval surface ship considering stability, operability, and survivability. Ocean Engineering, 152, pp.316-333.

[https://doi.org/10.1016/j.oceaneng.2018.01.058]

- KC LNG Tech, Available at: http://www.kclng.co.kr/, [Accessed 29 December 2021].

-

Kim, Y.D., Choi, H.J. & Seo, J.B., 2010a. Task assignment of multiple UAVs using MILP and GA. Journal of The Korean Society Aeronautical and Space Sciences, 38, pp.427–436.

[https://doi.org/10.5139/JKSAS.2010.38.5.427]

-

Kim, M.H., Lee, S.M., Lee, J.M., Noh, B.J., & Kim, W.S., 2010b. Fatigue strength assessment of MARK-III type LNG cargo containment system. Ocean Engineering, 37, pp.1243–1252.

[https://doi.org/10.1016/j.oceaneng.2010.05.004]

-

Kim, K.S., Roh, M.I., Kim, S.Y. & Ahn, J.W., 2016. Arrangement template model for the arrangement optimization of compartments and equipment of a submarine. Transactions of the Society of CAD/CAM Engineers, 21(1), pp.51-60.

[https://doi.org/10.7315/CADCAM.2016.051]

-

Roh, M.I, Lee, S.U. & Lee, K.Y., 2009. Development of an optimal compartment design system of naval ships using compartment modeling and ship calculation modules. Journal of the Society of Naval Architects of Korea, 46(4), pp.424-434.

[https://doi.org/10.3744/SNAK.2009.46.4.424]

- Papadimitriou, C.H. & Steiglitz K., 1998. Combinatorial Optimization : Algorithms and Complexity. ThriftBooks.

-

Park, Y. IL, 2019. Ultimate crushing strength criteria for GTT NO96 LNG carrier cargo containment system under sloshing load, Ocean Engineering, 188, pp.106224.

[https://doi.org/10.1016/j.oceaneng.2019.106224]

- Salarkia, M., Golabi, S. & Amirsalari, B., 2020. Optimum design of liquified natural gas bi-lobe tanks using finite element, genetic algorithm and neural network. Journal of Applied and Computational Mechanics, 6, pp.862–877.

-

Yoo, S.Y., 2010. Integer programming model to the travelling salesman problems with route dependent travel cost. Management Information Systems Review, 29(4), pp.109–121.

[https://doi.org/10.29214/damis.2010.29.4.006]