잠수함 추진용 리튬이온전지 충방전 특성 및 안전성 확보를 위한 실험적 연구

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Conventional submarine propulsion batteries have mainly used lead acid batteries, which have proved relatively safe, but in recent years, research on mounting lithium-ion batteries to improve the underwater operation capability of submarines is underway in advanced countries such as Japan. Korea has world-class technology in the development of electric vehicles and lithium-ion batteries for energy storage, but fire safety accidents continue to occur in electric vehicles and energy storage lithium-ion batteries. In order to mount the lithium-ion battery in a submarine, it is necessary to check the safety as well as whether the performance is improved compared to the lead acid battery. Through the charge/discharge experiment of this lithium-ion battery module unit, it was possible to measure how much performance was improved compared to the lead acid battery. Safety tests were conducted on the lithium-ion battery module assuming that it was mounted on a submarine, and it was confirmed that safety was secured when applied to a submarine. Since many modules are mounted on actual submarines, it has been confirmed that it can be applied to submarine systems by simulating charge/discharge characteristics through Hardware-in-the Loop(HILS). Through the results of this study, the application of lithium-ion batteries to submarines is expected to significantly improve the sustainability of underwater operations.

Keywords:

Lithium-ion battery, Lead acid battery, Submarine propulsion, Energy density, Charge/discharge test, Safety test키워드:

리튬이온전지, 납축전지, 잠수함 추진, 에너지 밀도, 충방전 실험, 안전성 실험1. 서 론

한국과학기술평가원 자료 (2020)에 따르면 우리나라 리튬이온전지 세계시장 점유율은 31%에 해당하고, 에너지밀도가 높은 이차전지 핵심기술 개발을 위한 정부의 정책적 지원도 강화하고 있다. 잠수함에 리튬이온전지를 적용할 경우 기존의 납축전지 대비 월등한 성능을 발휘할 수 있으나 휴대폰 및 전기자동차 발화사건과 더불어 2019년 6월과 2020년 2월 민수 에너지저장장치(ESS) 화재사고 조사위원회에서 사고원인 및 안전성 강화대책을 발표한바와 같이 리튬이온전지의 안전성에 대해 우려가 이슈화 되었다. 사고의 원인은 대부분 기계/전기적인 가혹 환경 문제가 원인으로 지목되어 운용 환경, 셀 및 팩 안전성 설계 강화 등으로 안전성을 확보하고 있는 추세이다. 따라서 잠수함 추진용으로 리튬이온전지를 적용하기 위해서는 무엇보다 안전성이 확보되었음을 확인 후 적용할 필요가 있다. 리튬전지(일차전지)는 1970년 상용화된 일차전지로서 불안정한 리튬금속을 음극으로 사용하고 있다. 일차전지로 많이 활용되는 리튬전지는 망간건전지 대비 약 2배의 고전압을 지니며, 에너지 밀도도 5~10 배 높기 때문에 전자시계/카메라/부표/군용무전기 등에 널리 사용되고 있다. 리튬전지 음극은 리튬금속으로 구성되는데 리튬은 금속 원소 중 가장 가벼운 물질이고 산화전위 및 에너지밀도가 다른 건전지 대비 매우 높기 때문에 수용액은 물론 공기 중의 수분과도 급격히 반응하여 폭발할 수 있는 반면 리튬이온전지(이차전지)는 리튬금속이 없고 리튬이온만이 양극과 음극을 물리적으로 이동하면서 충방전 하는 방식이므로 정상적인 제어 및 안전설계가 구비 되어 있다면 리튬전지에 대비하여 안전하다고 할 수 있으므로 리튬이온전지를 잠수함 추진용으로 적용하는 것이 가능한지 확인을 하기 위한 실험을 착수하게 되었다 (Ryu et al., 2019).

본 연구에서는 잠수함 적용에 가장 유리한 각형 형태의 리튬이온전지를 모듈단위에서 안전성 실험한 결과를 중점으로 제시하였고 세부적인 실험 확인내용은 다음과 같다.

첫째, 모듈단위 충방전 특성결과 납축전지와는 달리 저온에서 급격한 충전시간 지연과 같은 문제가 없는지 확인하였다. 둘째, 1단계 충전만으로 얼마만큼 빠른 충전이 가능한지를 확인하였다. 셋째, 잠수함 수중작전에서 중요한 고속운행 조건에서의 배터리 방전시간이 납축전지 대비 어느정도 우수한지를 확인하였다. 넷째, 그룹단위의 충방전 특성모사를 위해 HILS를 구성하여 확인하였다. 다섯째, 리튬이온전지의 잠수함 적용에 있어 가장 중요한 모듈단위의 안전성 설계 및 설계기준에 따라 검증한 결과를 제시함으로써 실제 잠수함에 적용 시 DOD(Detph of Discharge)를 납축전지 대비 넓은 범위에서 운용이 가능하여, 작전운용에 얼마나 유리한지에 대해 확인하였다.

2. 리튬이온전지 원리 및 형태 분류

2.1 리튬이온전지 원리

리튬이온전지는 에너지밀도, 출력 및 친환경 측면에서 우수하고 충방전 과정에서 리튬이온이 양극과 음극사이를 물리적으로 이동하는 원리이기 때문에 납축전지와 달리 정상 충방전 중 가스 발생 등 화학반응이 없다 (Ana-Inna et al., 2014). 리튬이온전지의 충방전 원리는 양극에서 떨어져 나온 리튬 이온을 음극에서 저장(충전)하였다가 다시 양극으로 보내는(방전) 일련의 과정을 반복하는 것이다. 이 때 함께 이동하는 도선의 전자 에너지를 사용하여 계통으로부터 에너지를 저장하고 부하에 에너지를 공급하게 되는 원리이다. 리튬이온전지는 양극과 음극 활물질이 분리막에 의해 구분되어 있으며 이온 이동이 가능한 전해액을 포함하고 있다. 전지가 작동하는 과정에서 방전 시는 음극은 전자를 방출하면서 산화(anode, oxidation)되고 양극은 리튬이온과 전자를 받아서 환원(cathode, reduction)된다. 반대로 충전 시는 양극은 전자를 방출하면서 산화되고 음극은 리튬이온과 전자를 받아서 환원된다. 리튬이온전지는 크게 케이스, 양극, 음극, 전해액 분리막으로 구성되며 성능은 양극과 음극, 전해액, 분리막의 4대 소재에 의해 결정된다. 반면 납축전지는 정상범위 내 충방전 중에도 전해액과 양극, 음극 간의 화학반응 발생으로 아황산가스, 수소가스, 산소가스 등이 발생되고 있다. 수소가스는 폭발 위험이 크기 때문에 납축전지를 탑재하는 잠수함에서 수소가스 제거기 및 감지기를 설치하고 있고, 황산 세척작업과 전해액을 보충하고 재순환시키기 위한 황산교반장치가 필요하기 때문에 지속적으로 유지 보수하는데도 많은 주의가 요구된다. 리튬이온전지를 잠수함에 적용하는 경우는 가스발생 우려 및 전해액 재순환을 위한 장치가 필요 없으므로 운용자들이 잠수함에 탑재된 전지를 유지 보수하는데 있어서도 수월한 장점이 있다. 납축전지와 리튬이온전지의 셀 특성 비교는 Table 1과 같다.

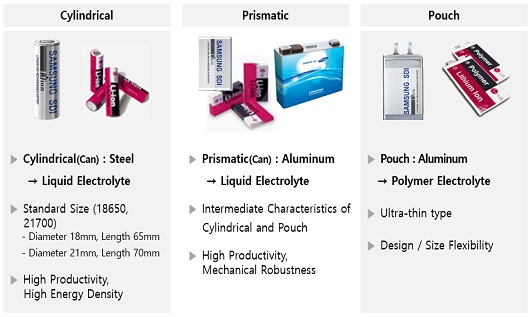

2.2 리튬이온전지 형태에 따른 분류

잠수함 탑재 장비는 중량 및 공간에 많은 제약을 받으므로 잠수함 탑재용으로 개발하는 리튬이온전지 형태도 개발단계에서 결정하여 리튬이온전지체계 최적화 설계가 이루어지도록 하여야 한다. 리튬이온전지 형태는 Fig. 1과 같이 원통형, 각형, 파우치 형태로 나눌 수 있고 (Hong et al., 2020) 노트북, 태블릿 PC와 같은 IT 기기의 경우는 원통형이나 각형으로 제작하는 경우 슬림화에 한계가 있기 때문에 초박형이 가능한 파우치 형태로 사용하고 있고, 민수 전기자동차, ESS, 잠수함 적용을 위해서는 대용량 확장이 용이한 각형이나 파우치 형태를 주로 활용하게 된다.

대용량 응용분야에서 제조사별 고유한 모델로 공급되고 있는 각형, 파우치는 기본적으로 특성에 차이가 존재한다. 각형의 경우 액상 전해액을 그대로 사용하는 반면, 파우치의 경우는 초박형에 액상 전해액을 넣게 되므로 제조 및 출하 이후 취급이 쉽지 않아 제조 공정 시 열압착 등을 통하여 상온에서 젤 형태가 되는 고분자를 전해액에 첨가하여 사용하고 있으며 전해액 기본 조성은 액상 전해액과 유사하다. 각형 케이스의 강건함으로 액체 전해액을 사용할 수 있지만 파우치는 취급성 때문에 폴리머 전해액을 사용한다.

3. 모듈 충방전 특성 및 실험 결과

3.1 모듈 구성 및 성능 확인 절차

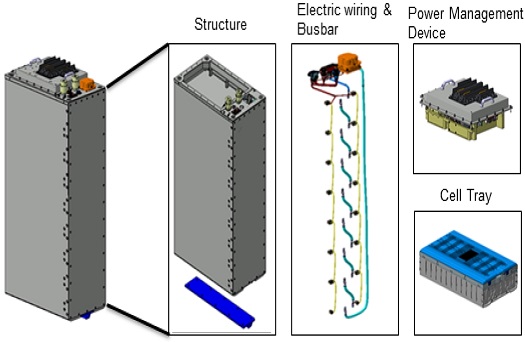

리튬이온전지 1개의 모듈 구성은 총 8개의 셀트레이로 구성하고 각각의 트레이에 24개의 셀을 직렬로 연결하여 셀트레이간에 고전압을 연결하는 버스바 및 통신을 위한 전기배선으로 직접연결하고, 전력개폐를 위한 모듈전력관리장치로 구성하였다. 여기서 모듈 구조물은 셀트레이, 모듈전력관리장치, 버스바, 전기배선 구성품을 구조적으로 견고하게 결합시키기 위해 SUS재질로 둘러싸 외력으로부터 보호가 될 수 있도록 하였다. 모듈전력관리장치는 퓨즈, 릴레이, 제어보드 등으로 구성하여 리튬이온전지 모듈의 과전류, 과온으로 인한 고장 발생 시 모듈단위에서 전력이 차단되도록 하였다. 모듈 전기배선, 버스바는 리튬이온전지모듈 내부 8개의 셀트레이의 전기적 연결 및 셀트레이 내부 셀감시장치의 상태정보 신호를 모듈전력 관리장치로 전송되도록 기능을 구성하였다(Fig. 2).

모듈 사양은 셀전압/셀트레이 온도 측정 및 셀 밸런싱 기능 구현, 과전류/과전압/저전압 보호 기능 구현, 단락전류 보호퓨즈 탑재, 모듈내부 절연저항 측정/판단 및 초기충전 기능, 모듈 전압/전류 측정 및 회로개폐기능, 모듈 SOC(State of charge)/SOH(State of health)/가용 전류/전력계산 기능, 통신 기능, 데이터 백업 기능을 보유할 수 있도록 최적의 사양으로 결정하였다(Table 2).

시험을 하기 전 사전준비사항으로 모듈과 충방전기 고전압케이블, 모듈 상단 제어전원 커넥터에 제어전원 케이블, 모듈 상단 통신커넥터에 통신케이블, 모니터링 장비와 노트북을 연결한다.

시험절차는 첫째, 제어전원을 인가하여 모듈 개폐기와 모듈 릴레이를 ON시키고, 둘째, 방전 하한 전압까지 방전 후 상온에서 충전 상한 전압까지 충전(일반 충전)하였다가 3시간 동안 유지 하여 온도변화가 2℃ 미만까지 열 안정화를 시킨다. 셋째, 챔버온도 셋팅값에서 방전 하한 및 충전 상한 전압까지 방전 및 충전을 실시한 후 온도 평형을 맞춘 후 방전 하한 전압까지 방전 시의 용량을 측정한다. 시험기준은 한국전지산업협회 KBIA 10104-2 기준에 따라 표준충전에 의한 총 에너지와 표준방전에 의한 총에너지를 산정하였고, 충방전 효율은 방전에너지/충전에너지 비율로 계산하였다.

3.2 납축전지 및 리튬이온전지 충방전 특성

납축전지를 탑재한 잠수함에서 충전은 총 3단계의 충전단계가 있는데 SOC 85~88% 충전을 1단계 충전이라고 하며 이때 충전에 소요되는 시간은 약 8시간이 소요된다. 2단계 충전은 1단계 충전을 거친 후 100% 충전이 되는 단계로 약 3~4시간이 소요된다. 3단계는 1개월에 1회 완전 충전을 통해 납축전지의 성능을 유지하기 위한 충전이다. 또한 6개월에 1회 정도는 셀벨런싱을 목적으로 실시하는 균등충전이 있다. 그러나 리튬이온전지의 충전은 총 2단계로 구분하고 있으며 SOC 약 97%까지 충전하는 것을 1단계 충전이라 하고 충전에 소요되는 시간은 약 6시간이 소요된다. 1단계 충전 후 2단계 100% 충전 시 까지는 상온 기준에서 15분 이내로 예측된다. 또한 리튬이온전지는 셀벨런싱 회로를 통한 벨런싱을 수행하고 있으므로 납축전지에서 셀벨런싱 목적으로 의도적으로 충전하고 있는 균등충전을 할 필요가 없다는 장점이 있다. 납축전지는 전지의 수명 급감과 셀간의 불균형 발생을 최소화시키기 위해 실제 운용을 할 때는 SOC 20%이하로는 방전 하지 않는 반면 리튬이온전지는 높은 DOD(Depth of Discharge)에서도 축전지 수명을 줄이는 열화 문제가 없어서 셀간 전압 불균일이 상대적으로 크지 않기 때문에 함 운용 필요에 따라서는 SOC 7%이하까지 방전하여도 배터리에 무리가 없다는 특성이 있다. 충방전에 대한 기준은 납축전지는 잠수함 축전지 운용 매뉴얼을 참고하였고, 리튬이온전지는 연구개발단계에서 국내 전기관련 전문가 기술검토회의를 통하여 최종 확정하였다(Table 3, Table 4).

3.3 리튬이온전지 모듈 충방전 시험 결과

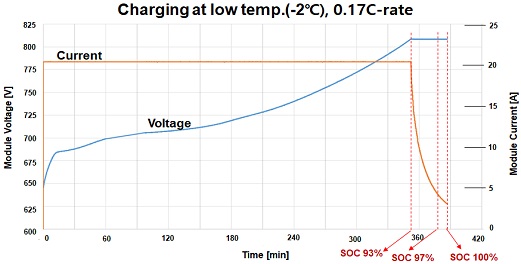

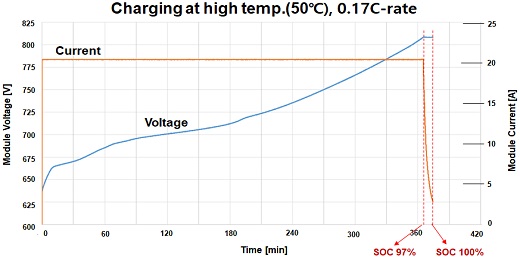

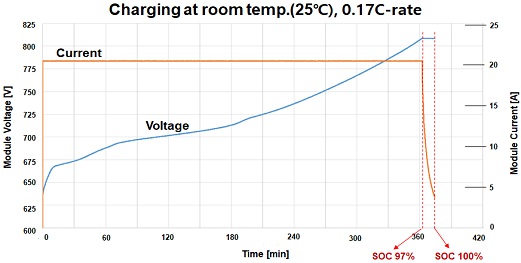

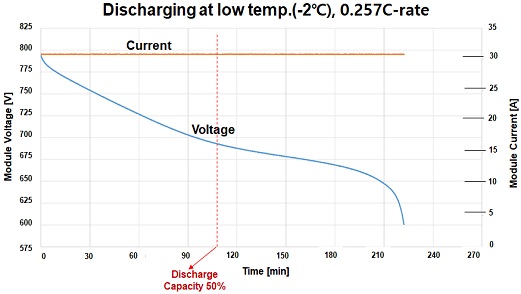

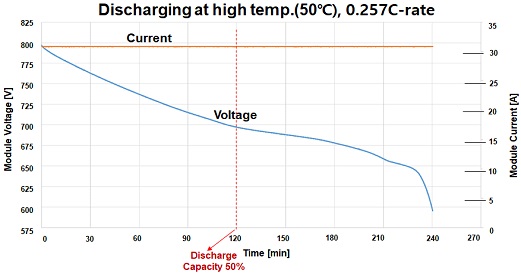

모듈 단위 충전시험은 잠수함에 탑재되는 충전발전기의 용량을 고려하여 결정하게 되는데 본 연구에서는 ○○잠수함에 탑재할 예정인 충전발전기의 최대 출력이 리튬이온전지체계 설치 에너지용량의 약 0.17배임을 고려하여 0.17C-rate(20.4A)으로 충전을 실시하였다. 시험조건은 리튬이온전지가 잠수함 내부에 설치되는 환경(온도)을 고려하여 저온(-2℃), 고온(50℃), 상온(25℃)로 설정하였다.

시험 결과 1단계 정전류 충전만으로도 상온 기준 약 6시간 만에 충전율이 97% 이상 가능함을 확인할 수 있었으며, 2단계 정전압 충전은 상온기준 15분만 추가하면 충전율 100%에 도달함을 확인하였다. 또한 납축전지와는 달리 저온에서의 급격한 충전 시간 지연과 같은 문제는 없음을 확인할 수 있었다(Figs. 3-5 & Table 5).

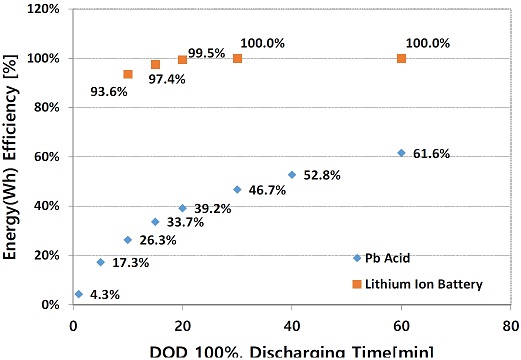

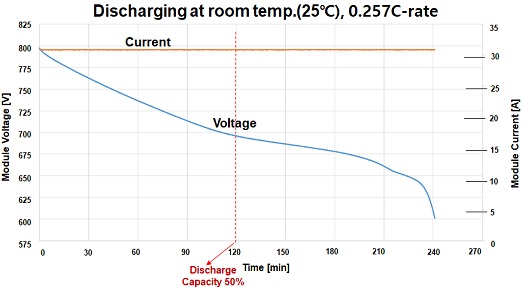

모듈단위 방전시험 결과는 잠수함에 탑재되는 추진전동기의 용량을 고려하여 결정하게 되는데 본 연구에서는 잠수함에 탑재할 추진전동기 출력 특성 참고하여 0.257C-rate(30.8A)으로 최고속도 기준 방전을 실시하였다. 시험 결과 리튬이온전지의 최고속도 용량은 납축전지 대비 약 3배(리튬이온전지 모듈 정격 에너지용량 : 84.7 kWh, 동일 부피 납축전지 정격 에너지용량 : 27.7 kWh)로, 결과적으로 최고속도 배터리 방전시간이 납축전지 대비 크게 증가함을 알 수 있었다. 납축전지는 정상 충방전 과정에도 양극/음극/전해액의 화학변화가 많기 때문에 고출력에서 충방전 효율이 낮지만, 리튬이온전지는 정상 충방전 중 리튬이온이 물리적으로만 양극과 음극사이를 빠르게 이동하기 때문에 고출력에서 충방전 효율이 높다. 일반적으로 동일 용량의 납축전지는 리튬이온전지 대비 고출력(고 C-rate)이 될수록 열저항손실에 의한 충방전 효율저하로 용량이 급격이 저하된다. 결과적으로 리튬이온전지의 고효율 충방전 특성으로 인하여 최고속도에서의 용량손실이 거의 없기 때문에, 납축전지 대비 방전시간이 크게 향상되는 것이다 (Ana-Inna et al., 2014). Fig. 6은 VRLA(납축전지)와 각형 LIB(리튬이온전지)의 방전시간율에 따른 효율특성을 시험한 결과로써 (Park et al., 2018), 리튬이온전지는 고출력에서도 효율이 좋음을 확인할 수 있다. 또한, 같은 이유로 납축전지와는 달리 저온에서 방전 용량이 50% 이하로 떨어지는 문제가 없는 것을 확인할 수 있었다(Figs. 7-9 & Table 6).

3.4 HILS를 통한 잠수함 충방전 특성 모사

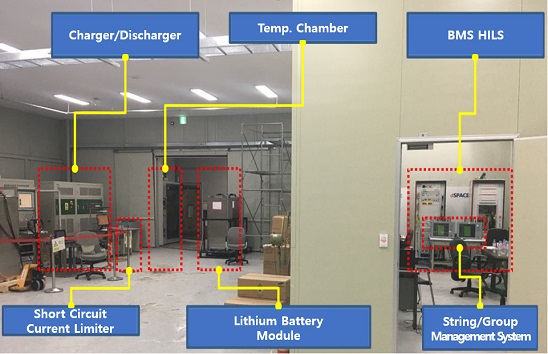

모듈단위의 충방전 시험을 통하여 리튬이온전지의 충방전 특성과 리튬이온전지를 잠수함에 적용할 경우 기존의 납축전지 보다 운용 성능을 향상시킬 수 있음을 확인하였다. 본 절에서는 모듈단위의 충방전 시험결과를 활용하여 함정에 탑재를 가정하여 충방전 특성을 확인하기 위해 HILS(Hardware-in-the Loop Simulation)를 구성(Fig. 10)하였고, HILS를 통해 납축전지와 리튬이온축전지의 충방전 특성을 모사하였다.

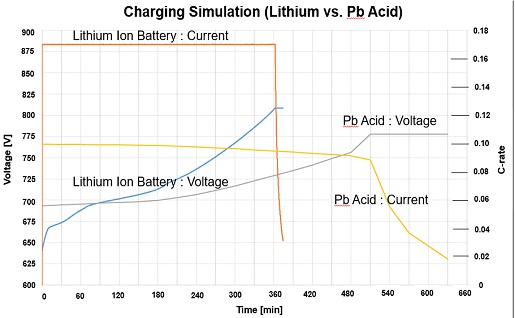

Fig. 11은 리튬이온전지와 납축전지의 잠수함 실제 적용을 가정하여 HILS에 의한 그룹단위 충전 특성을 모사한 결과로서 납축전지 대비 리튬이온전지는 동일 충전전류에서 고효율 특성에 따른 용량저하가 거의 없기 때문에 충전시간 단축에 효과적임을 알 수 있다(Fig. 11, Table 7). 특히 1, 2, 3단계 충전을 하여야 100% 충전되는 납축전지와는 달리 리튬이온전지체계는 1단계 정전류 충전만으로도 97%까지 충전이 가능하다는 것을 확인하였고, 2단계 정전압 충전은 15분 내에 완료되었다. HILS에 의한 충전 시험 결과는 Table 7과 같다.

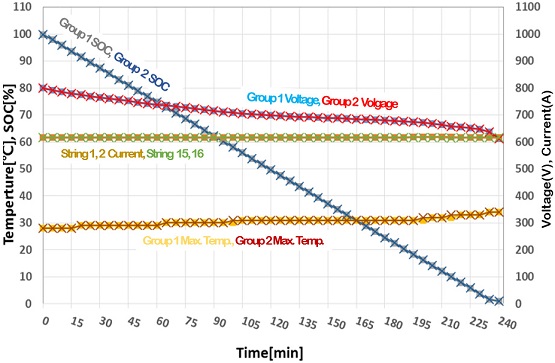

Fig. 12와 Table 8은 HILS를 활용하여 잠수함 축소 모델인 40개 모듈(2개 그룹, 4스트링) 단위 방전시험을 진행한 결과이다. 그룹1은 2개 스트링(스트링1, 스트링2)로 구성되고, 각 스트링은 10개 모듈이 병렬로 연결되어, 결과적으로 그룹1은 총 20개 모듈이 병렬 연결되어 있다. 또한, 동일하게 그룹2는 2개 스트링(스트링15, 스트링16)으로 구성되고, 각 스트링은 10개 모듈이 병렬로 연결되어, 그룹2는 20개 모듈이 병렬 연결되어 있다.

HILS를 통한 40개 모듈단위 최고속도에서의 방전 특성을 모사한 결과 동일한 공간에 설치된 납축전지 대비 리튬이온전지의 최고속도 용량은 약 4배 증가하여, 방전시간이 크게 길어짐을 확인할 수 있었다. 이는 리튬이온전지의 고효율 충방전 특성으로 인하여 최고속도에서의 용량손실 및 열저항 손실이 거의 없기 때문에, 납축전지 대비 방전시간이 크게 향상되는 것이다. 또한, SOC 100%에서 0%까지 DOD 100%로, 최고속도 기준의 고출력으로 완전방전을 하였음에도 불구하고 모듈 온도는 34℃로 안정적임을 확인할 수 있었다. 본 시험 결과를 고찰해 보면 리튬이온전지를 잠수함 추진용으로 적용할 경우 현재 납축전지 추진에서 정하고 있는 순항속도 기준을 상향할 수도 있을 것이다.

4. 리튬이온전지 안전성 설계

4.1 리튬이온전지 화재 및 확산 원인

일반적으로 화재는 발화점, 연료, 산소의 3요소가 충족되어야 발생하게 된다. 이 중 리튬이온전지체계의 발화점이 되는 첫째 원인은 셀트레이/모듈/그룹에서의 절연 파괴 또는 내외부 단락이 있고 둘째, 과충방전/과전류/고온 발생과 셋째는 전장부품이나 기타장치의 외부 화재로 인한 전이가 있을 수 있고, 넷째는 셀이 관통되거나 제조 시 이물질이 포함 또는 전해액이 부족한 경우가 있을 것이다. 리튬이온전지에서 화재의 원인에 해당하는 연료는 전해액이고, 마지막 화재 요소인 산소는 외부 공기 및 화재 시 고온에 의하여 양극, 음극에서 배출될 수 있다. 화재의 3요소에 해당하는 어느 한 가지만 차단하게 되어도 화재는 더 이상 지속되지 않기 때문에, 이 부분에 설계의 주안점을 두었다.

또한, 화재가 확산되는 원인은 크게 두 가지가 있는데 산소 유입과 가연성 가스에 의한 폭발이 있을 수 있다. 화재의 3요소와 확산을 방지하는 것이 리튬이온전지 안전성 설계라고 할 수 있으며 이러한 안전성 설계가 완비되어야 잠수함 추진용 리튬이온전지로 탑재할 수 있을 것이다.

4.2 리튬이온전지 안전성 설계 적용 방법

잠수함 추진용 리튬이온전지 적용을 위해서는 안전성이 확보되어 신뢰성이 보장된 리튬이온전지를 잠수함에 탑재하여야 하는데 리튬이온전지체계를 구성하는 가장 기본이 되는 셀 단계부터 기계식 안전장치가 내재되어 있는 전지를 선택할 필요가 있다. 본 연구에 활용된 전지에는 셀 단계에서 제작사(삼성SDI) 자체시험 기준인 EUCAR Safety Level (Kong et al., 2018)를 충족하는 6가지 안전장치가 구비된 셀을 적용하였다(Table 8).

셀을 직렬로 연결하여 구성한 단위가 셀트레이 이고, 셀트레이를 직렬로 연결한 것이 모듈이라 하고, 모듈을 병렬로 연결하여 스트링을 구성한다. 수개의 스트링을 병렬 연결한 것이 리튬이온전지체계라 말하는 그룹이 된다. 본 연구에서는 납축전지에 비교하여 월등히 고가(약 6배)임에 따라 리튬이온전지체계인 그룹은 실제 구성하지 않았고 HILS를 통해 체계성능을 확인하였다. 또한 각 구성별 계층화 구조를 만들어 단계별로 관리장치를 별도로 구성하여 경고, 알람 등의 고장 상태 정보를 측정하도록 하였다.

셀트레이 안전설계 사항은 셀트레이 내부에 특수소화시스템을 적용하여 일정한 온도 이상이 되는 경우에는 트레이 탑커버에 부착된 스티커 형태의 소화시트(나노사이즈의 입자를 가진 마이크로 두께의 캡슐)가 터져서 냉각 소화/억제 소화가 가능한 Novec 1230 소화약재(할로겐화합물 친환경 소화약재)를 분출하여 초기 화재를 진압하도록 설계 하였고, 셀 간 운모 스페이서가 적용되어 열전도가 최소화 되도록 하였다. 또한, 모듈 단위에서는 민수 ESS와 차별화하여 먼지/수분/곤충이 모듈 내부로 들어와서 절연파괴/단락을 발생시키지 못하도록 밀폐형 모듈을 채택하였다. 또한, 소프트웨어적으로 배터리 투입 시 모듈단위 절연을 감시하도록 설계하였다.

전기/온도 이상 원인을 차단하기 위하여 민수 ESS와 차별화 하여 셀 내압을 고려한 모듈내부 단락 보호퓨즈 설치, BMS 통신 이중화, 다병렬 시 단락전류를 제한할 수 있는 반도체 고속 차단 장치를 설치하여 안전성을 강화하였고, 외부 화재가 배터리에 전이되지 않도록 잠수함을 설계 시에는 축전지실 내 소화장치를 마련할 필요가 있다.

화재 확산 원인을 제거하기 위하여 셀에는 밀폐랙 구조를 적용하여 불완전연소를 유도하고, 특수 밸브 시스템을 적용하여 가연성 가스는 모듈 외부로 이동시키고 외부 공기 유입은 차단하여 폭발을 방지하는 설계를 하였다.

5. 모듈 안전성 시험 기준 및 결과

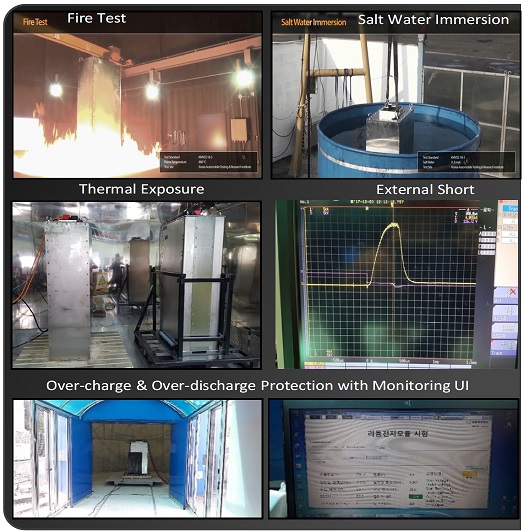

리튬이온전지 셀 및 셀트레이 단계의 시험은 셀을 제작하는 업체에서 시험규격에 따라 충분히 시험을 거쳐 안전성이 확보되었음을 확인하였고 본 연구에서는 모듈단위에서 가혹한 안전시험 기준에 따른 결과를 확인하였다. 리튬이온전지 모듈에 대한 가혹한 환경시험 종목은 모듈연소시험, 모듈 염수침수 시험, 모듈 열노출시험, 모듈 외부단락시험, 모듈 과충전 및 과방전시험 총 6가지를 수행하였고, Fig. 13에 각 안전성 시험 항목별 구성 및 시험 진행 사진을 보여주고 있다.

5.1 연소시험

모듈 연소시험은 한국 자동차안전기준 KMVSS 18-3(연소시험)에 따라 모듈을 95% 이상 충전한 상태에서 800℃ 온도 조건에 2분 동안 가열한 후 1시간 관찰하게 되며 기준은 시험 진행 과정에서 폭발이 없어야 한다.

시험결과 시험과정에서 폭발이 없어 시험기준을 충족하였다.

5.2 염수침수 시험

모듈 염수침수 시험은 한국 자동차안전기준 KMVSS18-3(액중투입안전시험)에 따라 모듈을 95% 이상 충전한 상태에서 0.6몰(3.5% 염수농도에 해당)의 염수에 1시간 동안 완전히 침수시킨 후 침수상태에서 구동축전지의 발화 및 폭발이 없는지 여부를 확인하는 시험이다.

시험결과 침수상태에서 발화 및 폭발이 없어 시험기준을 충족하였다.

5.3 열노출 시험

모듈 열노출 시험은 KMVSS18-3(열노출) 기준에 따라 모듈을 95% 이상 충전한 상태에서 챔버에 넣고 온도를 80±2℃로 4시간 유지한 상태에서 발화 및 폭발이 없는지 여부를 확인하는 시험이다. 시험결과 시험 중 발화 및 폭발은 없어 시험기준을 충족하였으며 참고치로 시험 전후 전압(V) 및 SOC(%)에 변화가 미미함을 확인하였다.

5.4 외부단락시험

모듈 외부단락시험은 국제표준화기구 기준 ISO 12405-3(외부단락)에 따라 시험 전 모듈 외부와 양극 및 음극사이의 절연저항을 측정하고 모듈 상단에 있는 제어전원 커넥터 및 통신커넥터에 케이블을 연결하여 노트북에서 모니터링 프로그램을 실행한다. 모듈 출력단에 외부단락시험기 및 단락전류 측정을 위한 데이터로거를 연결하고, 전선을 포함하는 전체 외부저항이 (20 +0/-10)mΩ 이하로 구성된 외부단락회로를 연결한 후 외부단락을 시행한 경우 보호동작으로 단락 회로 전류를 차단할 수 있는지를 확인하는 시험이다.

시험결과 단락 회로 전류를 정상적으로 차단하여 기준을 충족하였으며, 부가적으로 절연저항을 측정한 결과 시험전(924GΩ) 보다 시험후(1TΩ)의 절연저항 값이 약간 높게 나오는 것을 확인하였다.

5.5 과충전시험

과충전은 한국 자동차안전기준 KMVSS 18-3, KBIA 10104-1(과충전 전류, 과충전 과열)에 따라 정격충전용량의 100% 충전에서 과충전 종료 후 1시간 동안 전지에서 누액, 발화 또는 폭발이 없는 여부를 확인하는 시험이다.

시험결과 전지에서 누액, 발화 또는 폭발이 없었으므로 요구사항을 충족함을 확인하였다.

5.6 과방전시험

과방전시험은 한국 자동차안전기준 KMVSS 18-3, KBIA 10104-1(과방전 조건)에 따라 정격충전용량 0%에서 과방전 후 1시간 동안 전지에서 누액, 발화 또는 폭발이 없는지 여부를 확인하는 시험이다.

시험결과 전지에서 누액, 발화 또는 폭발이 없었으므로 요구사항을 충족함을 확인하였다.

6. 결 론

본 연구에서는 리튬이온전지 모듈을 대상으로 전지가 온도조건에 민감하고 실제 잠수함 내부에 탑재되는 조건(온도)을 고려하여 Low(-2℃), High(50℃), Room(25℃)별로 납축전지와 대비하여 정량적인 성능향상 정도를 확인하였다. 실제 잠수함에는 100개 이상의 모듈이 모여 그룹 단위로 설치되는데 이의 시험을 위해서는 별도 시설과 설비가 필요하다. 본 연구에서는 시설 구축에 한계가 있었으므로 HILS를 통하여 실제 잠수함에 탑재되었을 경우에 대한 성능향상 효과를 확인할 수 있었다. 충방전 시간은 실제 잠수함에 설치되는 발전기 및 추진전동기 능력을 고려하여 충전시는 0.17C-rate(20.4 A), 방전시는 0.257C-rate(30.8 A) 조건에서 시험하였다. 시험 결과는 잠수함에서 활용하는 납축전지 보다 리튬이온전지를 적용할 경우 충전시간이 저온(-2℃)에서 6시간 26분, 고온(50℃)에서 6시간 14분 만에 97%의 충전효과를 얻었고, HILS를 통한 그룹 단위에서 1, 2단계를 통한 100% 충전하는데 납축전지는 10시간 30분이 소요되었던 반면 리튬이온전지는 6시간 17분만 소요되어 60% 충전시간 감소 효과를 얻을 수 있었다. HILS 방전시험 결과 납축전지 대비 리튬이온전지의 최고속도 용량은 약 4배 증가하여, 방전시간이 크게 길어짐을 확인할 수 있었다. 이는 리튬이온전지가 고출력에서도 용량손실 및 열저항 손실이 거의 없는 고효율 충방전 특성을 가지고 있기 때문으로, 리튬이온전지는 고속으로 운항하는 경우 효과가 더욱 크다는 것을 알 수 있었다.

지금까지 리튬이온전지를 잠수함에 탑재하여 운용하는 나라는 일본이 있고 (Yeo, 2020.) 독일, 스웨덴 등 선진국에서도 납축전지를 대신할 리튬이온전지를 잠수함 추진용으로 적용하기 위해 개발 계획은 발표 (Ocean News, 2020.)하고 있으나 실제적으로 적용하는지 여부에 대해서는 확인할 수 없었다. 그러나 국내 전기자동차 리튬이온전지 생산 기술 및 에너지저장시스템(ESS) 생산 기술에 있어 세계에서 선두권에 있는 우리나라의 리튬이온전지 개발능력 고려해 볼 때 셀 단위부터 그룹 단위까지 철저한 안전장치를 마련하게 되면 잠수함에 리튬이온전지를 탑재하는데 문제점이 없다는 것을 확인할 수 있었다. 본 연구에서 적용한 화재 또는 폭발로 부터의 안전장치는 전기자동차에 들어가는 리튬이온전지와는 달리 셀단위에서 6가지의 기계적 장치를 두었고 셀트레이, 모듈, 스트링, 그룹단위까지 전자적 제어를 통한 안전한 장치를 설치하였다. 모듈의 경우 안전성 시험을 위해 모듈을 직접 최악의 환경조건(연소시험, 염수침수 시험, 열노출 시험, 외부단락시험, 과충전 및 과방전 시험)에 노출하여 시험한 결과 시험기준을 모두 충족함을 확인할 수 있었다. 따라서 현재 개발하고 있는 잠수함 추진용 리튬이온전지는 안전성이 확보되었다고 할 수 있다.

Acknowledgments

잠수함 추진용 리튬이온전지 개발은 2017년부터 방위사업청에서 발주한 ○○○사업부터 시작하였다. 대우조선해양과 잠수함 기본설계 계약을 체결하였고 리튬이온전지체계 통합은 한화디펜스로 하여금 국내 산·학·연·군과 협력하여 개발을 수행하고 있다. 셀 및 셀트레이 단위까지는 전지 제작사(삼성SDI)에서 제작하고 그 이후의 성능 확인 및 안전성 시험은 한화디펜스에서 수행하고 있다.

현재 모듈 단위까지는 환경시험을 거치면서 시험 결과 측면에서 안전성이 확보된 잠수함 추진용 리튬이온전지 개발이 성공적으로 이루어지고 있다. 2021년부터는 한화디펜스에서 제작한 모듈을 활용하여 한국전기연구원에서 잠수함에 실제 탑재되는 그룹단위의 육상시험소(LBTS)를 구축하여 잠수함 탑재 전 성능 확인과 안전성이 입증된 리튬이온전지를 탑재할 계획이다.

References

- Ana-Inna, S. et al., 2014. A comparative study of lithium ion to lead acid batteries for use in UPS application, 2014 IEEE 36th International Telecommunications Energy Conference (INTELEC), pp.14.

-

Hong, S.H., Jang, W.B., Park M.W. & Ho, K.Y., 2020. An experimental study on the fire and thermal runway characteristics according to shape type of lithium ion battery. Korean Journal of Hazardous Materials, 8(2), pp.56.

[https://doi.org/10.31333/kihm.2020.8.2.55]

-

Iclodean, C. et al., 2017. Comparison of different battery type for electric vehicles, IOP Cof. Series : Materials Science and Engineering, pp.252.

[https://doi.org/10.1088/1757-899X/252/1/012058]

-

Karthigeyan, V., Aswin, M., Priyanka, L., & Sallesh, D., 2017, A comparative study of lithium ion (LFP) to lead acid (VRLA) batteryfor use in telecom power system, 2017 International Conference on Computation of Power, Energy Information and Communication (ICCPEIC), pp.744-745.

[https://doi.org/10.1109/ICCPEIC.2017.8290462]

-

Keshan, H., Thormburg, J., Ustun, T.S., 2016, Comparison of lead-acid and lithium ion batteries for stationary storage in off-grid energy systems, 4th IET Clean Energy and Technology Conference (CEAT 2016), pp.5.

[https://doi.org/10.1049/cp.2016.1287]

-

Kong, L., Li, C., Jiang J.C. & Pecht, M.G. 2018. Li-Ion battery fire hazard and safety strategies. Journal of energies, Available at URL:http:www.mdpi.com, [Accessed 13 March 2021].

[https://doi.org/10.3390/en11092191]

- Ocean News, 2020. New Lithium-Ion Batteries for Submarines. Available at URL:http:www.oceannews.com, [Accessed 13 March 2021].

- Park, S.W., Kim. G.W., Kim. J.H., & Park, S.B., 2018. Comparison of electrical characteristic between lead-acid battery and lithium-based battery for designing NPPs. 2018 Power Electronics Conference, pp.119.

- Ryu, S.H., Kim, H.H., Shon, H.K., & Shon, S.H., 2019. Optimized development of lithium battery system for naval ship. Korea Institute of Military Science and Technology, pp.964.

- Yeo, M., 2020. Japan’s commissions its first submarine running on ithium-Ion Batteries. Available at URL:http:www.defensenews.com, [Accessed 13 March 2021].