LNG 화물창 2차 방벽의 기계적 성능에 아라미드 섬유가 미치는 영향에 대한 연구

; Jae-Myung Lee1, 2, †

; Jae-Myung Lee1, 2, †

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Recently, although the size of the LNG Cargo Containment System (CCS) has been increasing, the secondary barrier is reported to remain unchanged, and the conventional Flexible Secondary Barrier (FSB) used in Mark-Ⅲ type has been pointed out to be vulnerable to failure owing to thermal and cyclic loads. In this respect, a tensile test was carried out to verify the reinforcing effect of FSB using aramid fiber on weft compared to the conventional FSB. In order to consider the LNG leakage situation, a series of tensile tests were conducted from ambient to cryogenic temperature, and mechanical properties were evaluated for each fiber direction on account of anisotropy. Tensile behavior and fracture analyses were performed to confirm the mechanical properties of each material according to temperature. Tensile test results proved that replacing the aramid fiber instead of E-glass fiber used on weft is effective in enhancing the mechanical properties.

Keywords:

Secondary barrier, Tensile test, Aramid fiber, E-glass fiber, Anisotropy키워드:

2차 방벽, 인장시험, 아라미드 섬유, 유리 섬유, 이방성1. 서 론

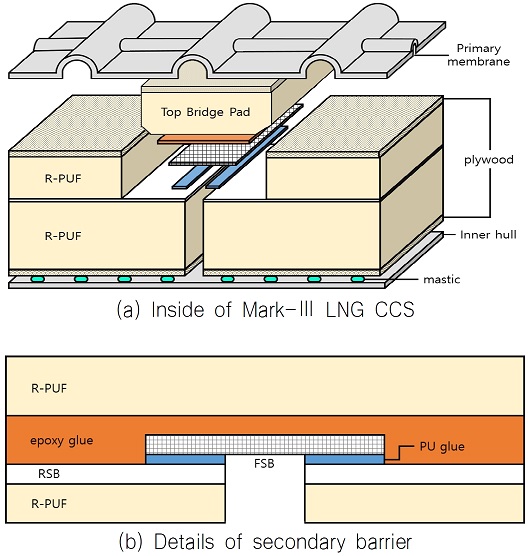

LNG 운반선에 적용되는 화물창시스템(Cargo Containment System, CCS)으로 구형 탱크보다 적재 용량이 뛰어난 멤브레인 타입이 선호되고 있으며, 특히 최근에는 경제성이 우수한 GTT (Gaztransport & Technigaz)사의 Mark-Ⅲ가 집중적으로 선택되고 있다. Fig. 1은 Mark-Ⅲ의 내부 구성과 2차 방벽이 위치한 부분의 상세 모식도이다. Mark-Ⅲ는 선체와 일체형인 LNG CCS로 선박의 6자유도 운동에 의한 LNG의 슬로싱(sloshing)과 LNG 적재와 하역에 따른 열 하중 등 복합적인 하중을 받게 되며, 이러한 하중을 고려하여 IGC Code에서는 멤브레인 타입의 LNG CCS 탑재 시 1차 방벽 외에 추가적인 2차 방벽을 설치하도록 규정하고 있다. Mark-Ⅲ는 반복적인 열 하중에 대응하여 변형을 최소화하는 주름진 형상의 스테인리스 강(SUS304L) 1차 방벽과 1차 방벽의 손상 발생 시, LNG 유출을 15일 동안 방지하는 2차 방벽으로 이중 방벽 구조를 적용하고 있다 (Kim et al., 2014). 2차 방벽은 다시 E-glass 섬유와 알루미늄 호일이 고무로 결합되어있는 FSB(Flexible Secondary Barrier)와 레진으로 결합되어 있는 RSB(Rigid Secondary Barrier)로 이루어져 있다.

최근 GTT사의 경우 LNG 운반선의 대형화와 BOG(Boil-off Gas)의 최소화를 위해 Mark-Ⅲ Flex, Mark-Ⅲ Flex plus로 단열재의 두께를 기존 270 mm에서 400 mm, 480 mm까지 증가시켰지만, 2차 방벽은 기존의 Mark-Ⅲ와 동일한 것으로 보고된다. 이미 2004년, 2006년 두 차례에 걸쳐 LNG CCS의 2차 방벽 손상 사례가 보고되었고 (Kim & Chun 2014), Oh et al. (2017)은 Mark-Ⅲ LNG CCS의 구조단위 피로시험을 수행하여 FSB 및 TBP(Top Bridge Pad)와의 접착부에서 파단이 발생한다고 보고하였다. 이러한 관점에서 기존 FSB의 기계적 성능 평가 및 강도 보강을 통한 안전성 확보가 필요할 것으로 사료된다.

본 연구에서는 금속재료보다 질량 대비 강도와 강성이 높고, 특히 극저온 환경에서도 강도와 탄성력을 유지하는 aramid 섬유(Rajesh et al., 2019)를 사용하여 FSB의 한 쪽 면 위사를 보강한 Aramid-FSB의 인장시험을 통해 기존 FSB와 비교하여 기계적 성능에 aramid 섬유가 미치는 영향에 대해 분석하였다. 원자재로는 23℃에서 인장강도 109.76N의 유리섬유와 인장강도 225.4N의 aramid 섬유를 사용하였다. 복합재료의 특성 상, 모체가 되는 재료 각각의 물성 및 기계적 특성을 알고 있어도 하이브리드 효과(hybrid effect)로 복합재료의 거동을 특정하기 어렵다 (Phillips, 1976). 따라서 본 연구에서는 기존 FSB와 함께 Aramid-FSB의 인장시험을 LNG 운반선 운항 시 재료가 노출될 수 있는 온도를 고려하여 상온부터 극저온 환경까지 실험을 수행하였고, 이방성 재료임을 감안하여 섬유 방향에 따라 시험편을 달리하여 실험을 수행하였다. FSB와 Aramid-FSB의 인장시험 결과를 기반으로 기계적 거동 분석 및 파단 형상 분석을 수행하였으며 온도별, 방향별 각 재료의 신뢰성 있는 데이터베이스를 구축하여 LNG CCS 설계나 해석 시 해당 시스템의 구조 안전성을 검증 및 확보할 수 있을 것으로 사료된다.

2. 실 험

2.1 시험편

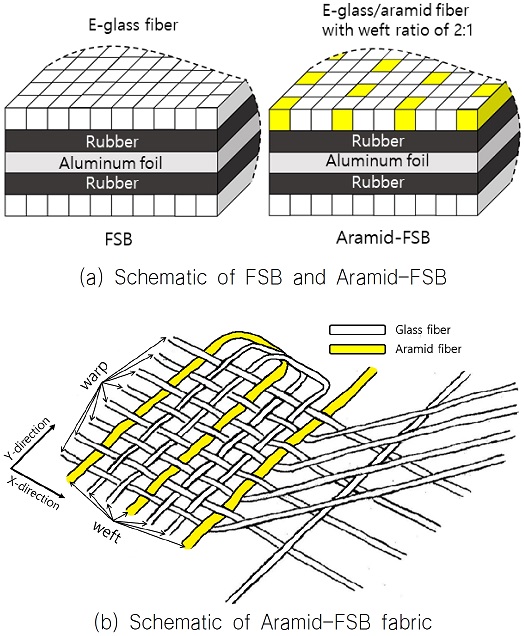

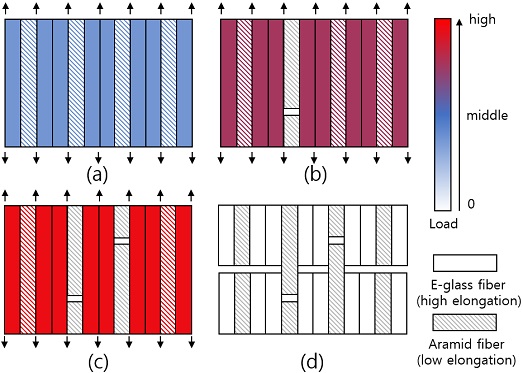

기존 Mark-Ⅲ에 사용되는 FSB와 한 쪽 원단의 위사(weft)에 aramid 섬유로 강도를 보강한 Aramid-FSB의 모식도를 Fig. 2(a)에 나타내었다. FSB는 알루미늄 호일에 양면으로 E-glass 섬유가 고무 접착제로 결합되어 있는 복합재료이며, 위사 비율이 E-glass 섬유와 aramid 섬유가 2:1로 제작된 것이 Aramid-FSB이다. Fig. 2(b)는 Aramid-FSB에 사용된 원단의 모식도이다.

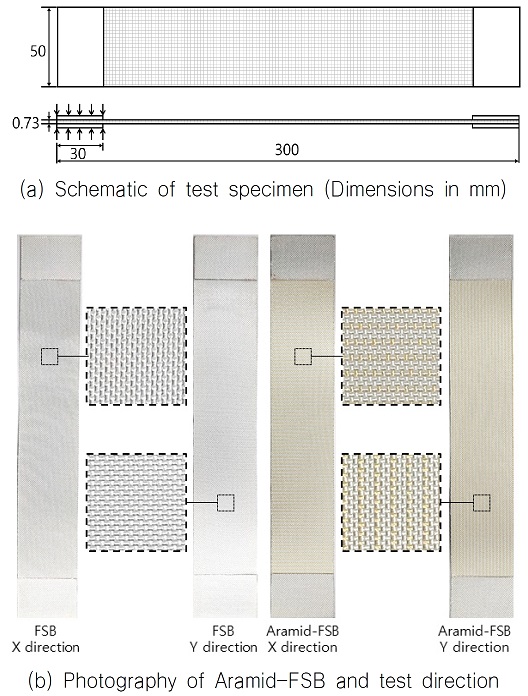

기존의 섬유 재료 극저온 인장시험 평가의 경우 시험편의 지그 물림부에 에폭시 접착제 혹은 폴리우레탄 계열의 접착제를 사용하여 플라이우드를 접착하고 플라이우드를 지그에 물리는 방식으로 실험을 진행하였다. 하지만 이러한 실험 방법의 경우 –170 ℃의 극저온 온도에서 접착 계면 파단 문제가 발생하며, 이 외에도 에폭시와 폴리우레탄 계열 접착제 모두 최소 7일간의 긴 경화 시간 및 시험편 당 10 kg의 무게 추를 각각 사용해야 하는 등의 시험편 준비에 필요한 시간과 공간 소모가 많은 문제점이 지적되었다. 또한 실험의 진행과정에서 플라이우드의 치수 문제 및 접착과정에서 플라이우드가 지그와 동일 선상에 있지 않아 하중의 불균형이 발생하여 실험 결과에 심각한 오차를 가져올 가능성이 크다. 따라서 본 실험에서는 이와 같은 실험 방법의 문제점을 해결하기 위하여 L_COAT 방식의 스트립 시험 방식으로써, 극저온에서도 접착 성능이 우수한 LOCTITE 401 접착제로 FSB를 홀더 부재로 사용하여 시험편의 지그 물림부 양면에 덧붙였다. 물림부의 두께가 증가함에 따라 작용되는 응력이 감소하여 시험편 중앙부에 파단이 발생할 수 있도록 유도하였다 (Kim et al., 2018). 또한, 원단 형태의 특성상 섬유 방향에 따라 기계적 성질이 달라지는 이방성 재료임을 감안하여 경사(warp) 방향의 하중을 X방향, 위사(weft) 방향의 하중을 Y방향으로 설정하였고, 하중 방향에 따른 시험편을 각각 제작하였다. 특히, Y방향 인장시험에 사용되는 Aramid-FSB 시험편의 경우에는 위사 방향의 aramid 섬유가 전체 위사 섬유의 32~34%를 만족하도록 제작하여 제작과정에서 발생할 수 있는 재료오차를 최소화하였다. 본 연구에서 사용하는 모든 시험편은 Fig. 3(a)과 같이 300 mm × 50 mm (길이 × 폭)의 일정한 크기로 제작하였으며, 각 재료의 두께는 0.73 mm로 동일하고, 각 방향별 시험편을 Fig. 3(b)에 나타내었다.

2.2 인장시험

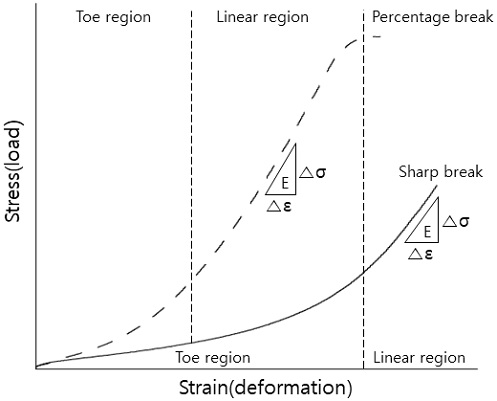

Fig. 4는 섬유 재료에서 볼 수 있는 응력-변형률 선도이다. 인장 초기부분에서 권축 되어 있는 섬유가 신장하여 변형이 크게 발생하는 비선형 구간인 toe region이 존재하며, 이 구간을 거친 후 재료 본래의 기계적 성질이 나타나는 선형구간인 탄성영역을 가진다 (Vazquez et al., 2016). 본 연구에서 사용하는 유리섬유는 탄성영역이 지속되다가 재료의 항복 현상이 거의 일어나지 않고 급작스런 파단이 발생하는 전형적인 취성 재료의 특성을 가진다. Wang et al. (2008)은 이와 같은 급격한 하중의 감소를 sharp break라고 정의하였으며, 본 연구에서는 이 지점을 재료의 극한 강도로 기록하였다. 또한, 원점부터 어느 지점까지의 기울기로 계산되는 할선계수(secant modulus)는 권축된 섬유가 신장하는 비선형 구간인 toe region을 포함하기 때문에 복합재료의 고유 물성을 나타내는 탄성계수라고 정의할 수 없다. 따라서 본 연구에서는 toe region 이후, 재료가 하중에 의해 선형적으로 변형이 되는 선형 구간에서의 기울기인 탄젠트 탄성계수(tangent modulus of elasticity)를 재료의 탄성계수(Young’s modulus)로 측정하였다.

2.3 실험 시나리오

본 연구에서 ISO 1421 스트립 시험 규격에 따라 LNG CCS 2차 방벽의 재료, 방향, 온도를 달리하여 인장시험을 수행하였다. 실험의 재료로는 FSB와 Aramid-FSB를 사용하였으며, 섬유 방향에 따라 X방향, Y방향으로 실험을 수행하였다. 온도의 경우에는 적재와 하역, LNG 누출 등 재료가 노출될 수 있는 온도를 고려하여 상온부터 극저온까지의 온도 환경을 조성하였다.

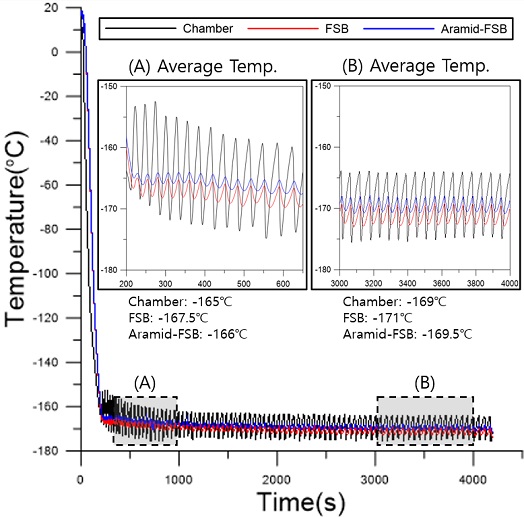

설정한 온도와 재료가 열평형 상태를 만족하는 조건을 고려하기 위하여 극저온 단열 챔버에서 액체질소(LN2)를 분사하여 시험편 내부에 접촉한 열전대의 온도를 기록하였고, Fig. 5에 챔버와 각 시험편의 열적 상태를 확인하기 위한 온도-시간 그래프를 나타내었다. 온도를 –170 ℃로 설정하였을 때, 약 1시간 이 후, 챔버는 –169 ℃, FSB는 –171 ℃, Aramid-FSB는 –169.5 ℃로 열평형 상태를 만족하였으며, 목표 온도에 도달한 뒤 30분간 온도를 유지시켜 열적 평형상태를 고려하였다. 예비 냉각은 상온을 제외한 모든 온도 조건에서 동일하게 진행하여 시험편의 열적 평형상태를 고려하였으며, 설정 온도를 유지한 조건에서 실험을 수행하였다. 각 실험은 5 mm/min의 속도로 변위제어를 하여 인장시험을 수행하였다. 본 연구의 실험 시나리오를 Table 1에 나타내었으며, 각 시나리오 당 5번의 반복실험을 수행하여 실험의 재현성과 신뢰성을 확보하였다.

2.4 실험 장비

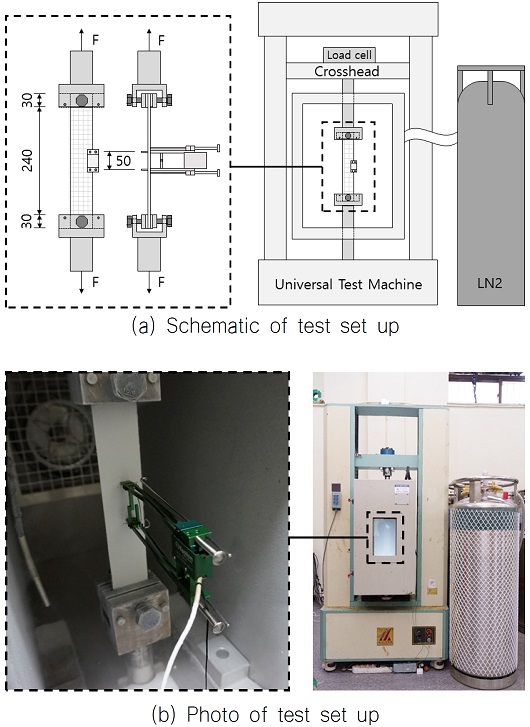

본 연구에서는 –200 ℃ ~ 50 ℃까지 단열이 가능한 극저온용 챔버를 장착한 만능재료시험기(KSU-5M, KYONG SONG)를 사용하여 인장시험을 진행하였다. 설정 온도를 구현하기 위해 액체질소(LN₂)를 분사하고 자동 온도 조절 장치를 사용하여 온도를 유지하였다. 만능재료시험기의 크로스헤드가 일정한 방향과 속도로 시험편에 변위를 가하였을 때 로드셀에 측정되는 하중을 기록하였고, 극저온용 신율계(3542-050-100-LT, Epsilon)를 시험편 중앙부에 위치시켜 정확한 변위를 측정하였다. Fig. 6은 본 연구에서 사용된 실험 장비와 시험편 설치의 모식도와 사진을 나타낸다.

3. 실험 결과 및 분석

3.1 기계적 거동 분석

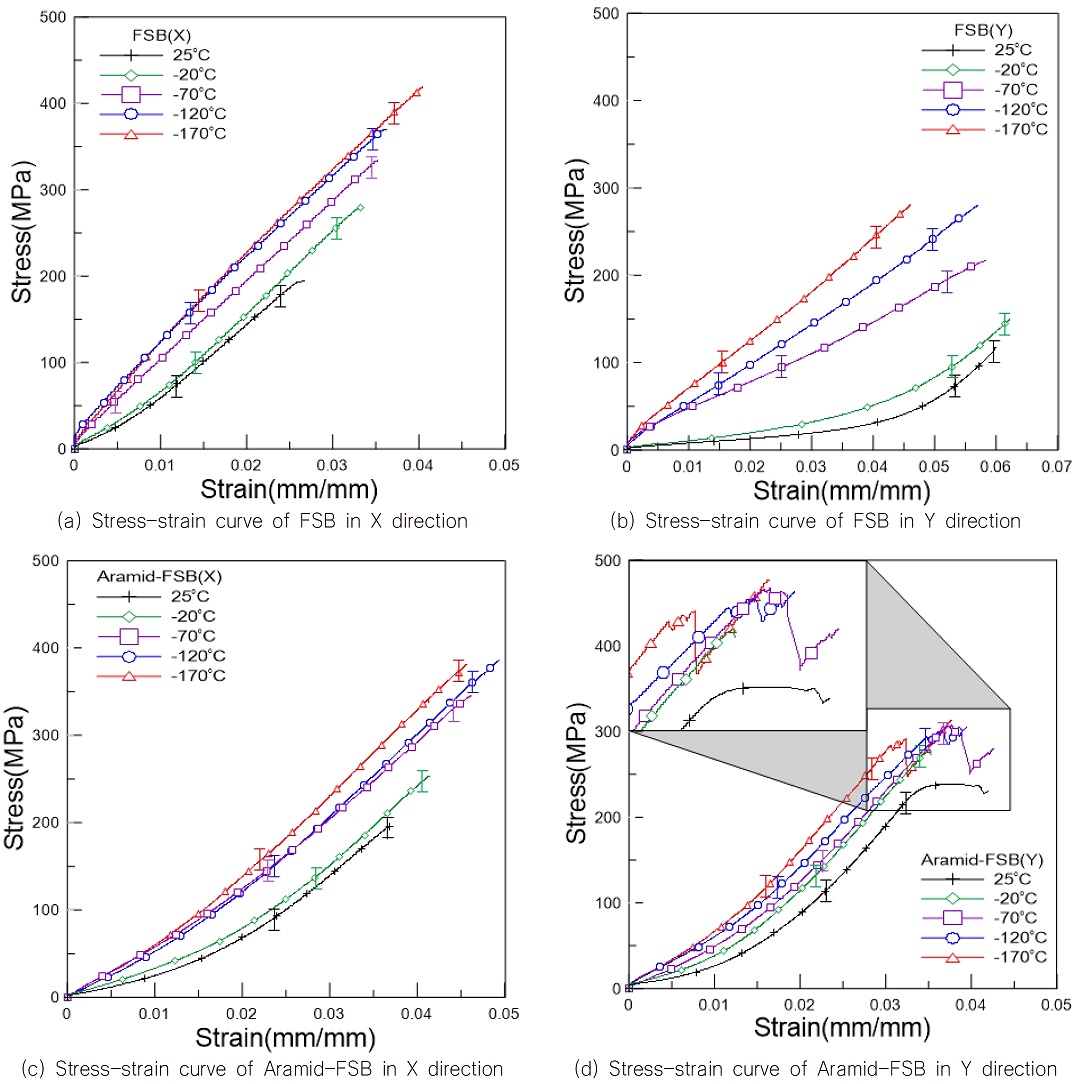

본 연구에서는 FSB와 위사에 강화 섬유인 aramid 섬유를 적용한 Aramid-FSB의 섬유 방향별, 온도별 인장시험을 수행하여 인장 거동 및 파단 분석을 통하여 재료의 특성을 규명하였다. 인장시험 결과 데이터인 하중에 시험편의 단면적인 36.5 mm2으로 나누어 응력을 나타내었고, 극저온용 신율계로 측정된 변위에 표점거리 50 mm를 나누어 변형률을 나타내었으며, 선형구간의 기울기를 측정하여 탄성계수를 구하였다. 모든 값들은 최대, 최솟값 을 제외한 3개의 데이터 평균값으로 Table 2에 나타내었으며, Fig. 7은 각 재료의 방향별, 온도별 응력-변형률 선도이다.

재료와 방향에 상관없이 상온 대비 극저온에서 강도의 증가를 확인할 수 있으며, 이는 복합재료의 대부분을 구성하는 유리섬유의 강도가 저온으로 갈수록 증가하기 때문이라고 사료된다 (Reed & Golda, 1994). FSB의 경우 두 방향 모두에서 상온대비 2배 이상의 강도가 증가하였으며, Aramid-FSB의 경우 X방향으로는 FSB와 마찬가지로 약 1.9배 증가하였고, Y방향으로는 약 1.2배 증가하였다. 탄성계수는 대체로 상온 대비 극저온에서 증가하였으며, 탄성구간까지의 변형률은 X방향으로는 증가하고, Y방향으로는 감소하는 것을 확인할 수 있다.

FSB X방향과 Aramid-FSB Y방향 상온의 응력-변형률 선도에서는 약간의 소성변형을 보인 후 파단이 발생하였으며, 이는 복합재료를 구성하고 있는 재료 중 연성의 성질을 가지는 알루미늄 호일의 영향을 받은 것으로 사료된다. 또한, 이외의 모든 온도 구간 및 방향에서는 재료가 소성 구간에 접어들기 전에 급작스런 파단이 발생하였으며, 이는 복합재료의 대부분을 구성하고 있는 취성 재료인 유리섬유의 영향을 받았다고 사료된다. 취성 재료에 인장 하중이 작용하는 경우, 재료 내의 불완전한 부분이나 미세균열에서 매우 빠른 속도로 재료 단면 전체에 균열이 진전되어 항복 현상 없이 즉시 파단이 발생하기 때문이다 (Hearle et al., 1998).

Aramid-FSB의 Y방향 응력-변형률 선도를 제외하고, 모든 그래프에서 –70℃를 기점으로 인장의 초기부분에서 나타나는 비선형 구간인 toe region이 감소하는 거동을 확인할 수 있다. 이는 알루미늄 호일과 원단의 결합에 접착제로 사용된 고무가 저온으로 갈수록 취성화가 진행된다는 것을 감안하면 (Ciesielski, 1999), 고무의 취성이 권축 되어있는 유리섬유의 신장에 영향을 주는 것으로 사료된다 (Jeong et al., 2020). 특히, 이러한 이유로 인하여 FSB의 Y방향 인장 거동이 확연하게 달라짐으로써, 탄성계수에 큰 차이를 확인할 수 있다. 또한, Aramid-FSB의 Y방향에서 이러한 거동의 변화가 뚜렷하게 나타나지 않는 이유는 Y방향으로 하중이 작용하는 경우, 분산된 하중을 받는 각 재료 중에서 강도가 높은 aramid 섬유의 특성이 복합재료의 거동을 대표하며 (Zweben, 1977), 이러한 역할을 하는 aramid 섬유는 극저온 환경에서도 상온과 유사한 강도를 가지기 때문이라고 사료된다 (Schutz, 1998).

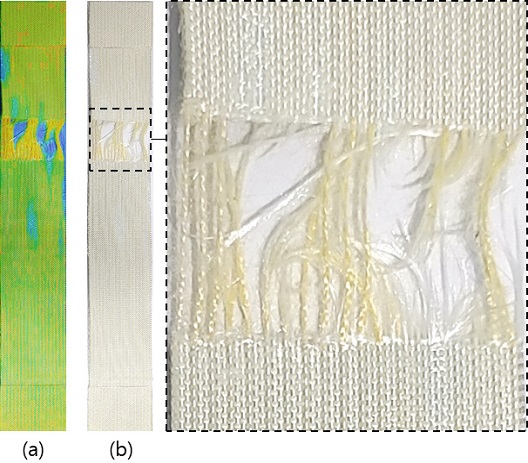

또한, Aramid-FSB의 Y방향 응력-변형률 선도에서는 파단 전 소성 변형이 거의 없이 급작스런 파단이 발생하는 취성재료의 특징을 가지면서, 급격한 하중의 감소 이후 몇 번의 하중 증가와 감소를 거치고 최종적인 재료의 파단이 발생하는 거동을 보인다. 이러한 거동은 하이브리드 복합재의 전형적인 응력-변형률 선도로 복합재료의 모체가 되는 각 재료의 파단까지의 연신율이 다르기 때문에 발생한다 (Swolfs et al., 2014). Fig. 8에 본 연구에서 사용한 –170 ℃에서의 Aramid-FSB Y방향 실험 후의 시험편을 나타내었다. Fig. 8(a)은 채도를 조정하여 유리섬유는 푸른색으로, aramid 섬유는 기존 노란색보다 더욱 원색에 가깝게 표현하였으며, 이를 통해 중앙 파단부 이외의 부분에서 aramid 섬유의 파단이 발생한 것을 확인할 수 있다. 또한, 파단된 aramid 섬유가 중앙 파단부로 길게 빠져나온 것을 Fig. 8(b)에 나타내었다. 이는 상대적으로 연신율이 낮은 aramid 섬유에서 먼저 파단이 발생한 이후, 하중의 분산이 감소하여 유리섬유의 극한 강도를 넘는 하중이 가해졌을 때, 재료 전체의 파단이 발생한다고 사료된다.

Fig. 9에 Aramid-FSB Y방향 응력-변형률 선도와 파단 형상을 바탕으로 파단 과정을 도식화하였다. 위사의 유리섬유와 aramid 섬유가 하중을 분산하여 견디다가(Fig. 9a), aramid 섬유의 연신율을 넘는 하중이 가해졌을 때, aramid 섬유의 한 부분에서 파단이 발생하게 된다. 파단이 발생한 위사는 재료가 받는 하중을 분담하지 못하기 때문에, 하중의 분산이 감소하여 남아있는 위사의 섬유가 받는 하중이 증가하게 된다(Fig. 9b). 다시, 다른 aramid 섬유의 한 부분에서 파단이 발생하고(Fig. 9c), 상기 과정을 거쳐 분산되는 하중이 위사의 유리섬유와 남은 aramid 섬유의 극한강도를 넘게 되었을 때, 최종적인 재료의 파단이 발생된 것으로 사료된다(Fig. 9d).

3.2 재료 비교

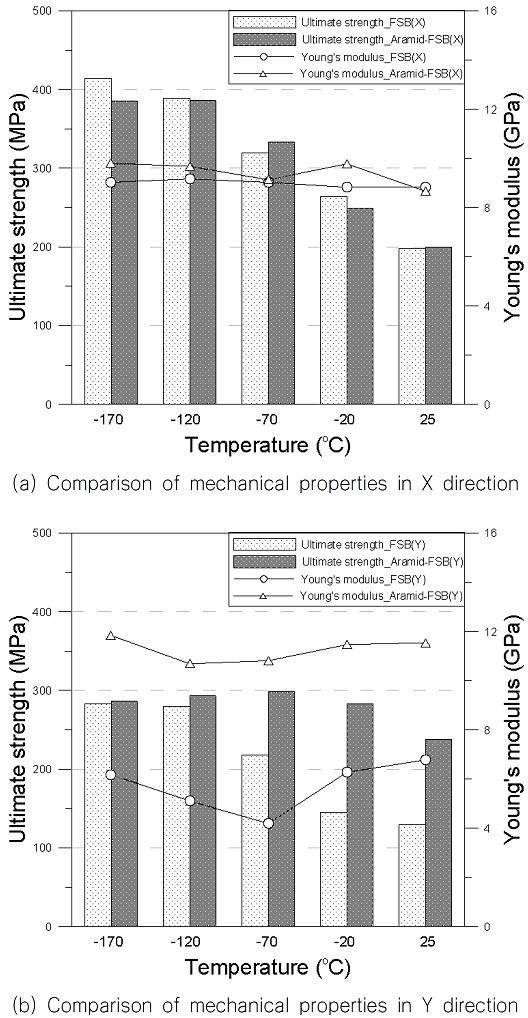

본 연구에서 Mark-Ⅲ의 2차 방벽으로 사용되고 있는 FSB와 금속재료보다 강도와 강성이 뛰어난 aramid 섬유를 기존 FSB의 위사에 보강한 Aramid-FSB를 비교하여 기계적 성능 향상에 대한 aramid 섬유의 효과를 검증하였다. Fig. 10에 실험을 통해 얻은 데이터를 바탕으로 나타낸 각 재료의 온도별 극한 강도와 탄성계수의 비교 그래프를 나타내었으며 Table 3에 방향별, 온도별 FSB 대비 Aramid-FSB의 기계적 특성의 변화율을 나타내었다.

X방향으로는 각 온도환경 하에서 극한 강도와 탄성계수의 기계적 특성에 큰 차이를 보이지 않지만, Y방향으로는 상온과 저온 구간에서 큰 강도의 차이를 볼 수 있고, 특히 탄성계수는 모든 온도구간에서 70% 이상의 향상을 확인할 수 있다. LNG 적재 시, 2차 방벽이 –120℃의 온도 환경에 위치한다는 것을 감안하면 (Choi et al., 2012), Aramid-FSB가 기존 FSB 대비 -120℃ 온도 구간에서 극한 강도는 약 5% 증가하였고, 탄성계수는 109% 증가하였다. 이와 같이 높은 강성을 가지는 aramid 섬유의 위사 방향 합성이 재료 전체의 Y방향 탄성계수 증가에 기여한다는 것을 확인할 수 있고, 각 재료의 응력-변형률 선도의 비교를 통하여 Y방향에서의 기계적 거동의 변화로 인한 확연한 탄성계수의 향상을 확인할 수 있다.

Park et al. (2018)은 실제 Mark-Ⅲ LNG CCS의 구조단위 피로특성을 평가하였고, 상기 실험에서의 시험편 파단 방향을 고려해보면 본 실험에서의 Y방향 인장 하중이 작용하여 파단이 발생하는 것과 유사한 경향을 보인다. 따라서 본 연구 결과를 통해 기존 FSB의 위사에 aramid 섬유를 보강하는 것이 재료의 강도와 탄성계수 향상에 유효한 효과를 가진다는 것과 실제 구조물에서 받는 주요한 하중 방향에 대한 보강이 적용되었음을 입증하였다. 실제 구조물에 본 재료를 적용함에 앞서, 기존 재료 대비 더 높은 기계적 성능을 가지는 재료가 전체 구조 시스템에 미치는 영향에 대한 평가가 필요할 것으로 사료된다.

4. 결 론

본 연구에서는 LNG CCS의 2차 방벽으로 사용되고 있는 FSB와 aramid 섬유를 적용한 Aramid-FSB의 인장시험을 수행하여 aramid 섬유가 기계적 성능에 미치는 영향에 대해 분석하였다. 본 연구를 통해 도출한 결론을 아래에 정리하였다.

(1) 각 재료는 방향에 상관없이 상온보다 극저온에서 더 높은 강도를 보이며, 이는 유리섬유의 강도가 저온으로 갈수록 증가하기 때문이라고 사료된다.

(2) 각 재료는 항복 강도 근처에서 급작스러운 파단이 발생하는 취성재료의 특성을 보이며, 이는 복합재료의 구성 요소 중, 대부분을 차지하는 유리섬유의 취성 특성이 영향을 준 것으로 사료된다.

(3) Aramid-FSB Y방향 이외의 모든 인장 거동에서 비선형구간인 toe region이 –70℃를 기점으로 감소하는 것을 확인할 수 있다. 이러한 현상은 복합재료의 결합에 사용된 고무 접착제의 취성이 인장 초기의 권축 되어있는 유리섬유의 신장을 억제한 것으로 사료된다.

(4) Aramid-FSB Y방향 인장의 경우 몇 번의 하중 감소와 증가를 거친 후 재료의 파단이 발생하는 것을 확인하였다. Y방향 하중에 주요한 인자로 작용하는 위사 섬유 중, 연신율이 낮은 aramid 섬유에서 먼저 파단이 발생하기 때문에 이러한 거동이 나타나는 것으로 사료된다.

(5) Y방향 실험 결과로 Aramid-FSB가 기존 FSB 대비 강도와 탄성계수가 향상되었음을 알 수 있고, 특히 탄성계수는 모든 온도 구간에서 약 2배 정도 향상되었다. 이를 통해, 위사에 aramid 섬유를 적용하는 것이 기계적 성능을 향상시킨다는 것을 입증하였다.

(6) 실제 구조 단위 실험에서의 파단 방향이 본 실험에서 Y방향 인장 시험 결과의 파단 방향과 유사하다는 것을 확인할 수 있다. 따라서 위사 방향에 aramid 섬유를 보강하는 것이 적절한 방향으로 적용되었다는 것을 확인할 수 있다.

각 재료별 방향, 온도에 따른 인장 거동 및 파단 분석을 통해 기존 FSB의 위사에 aramid 섬유를 보강하는 것이 기계적 성능 향상에 유효한 효과를 가진다는 것을 입증하였다. 추후 본 재료를 적용한 구조물에 대한 평가를 진행하여, 기계적 성능의 향상이 전체 시스템에 미치는 영향에 대한 연구 및 본 재료 사용 시의 비용 대비 효과 측면에서의 경제성 평가를 진행할 예정이다.

Acknowledgments

이 연구는 2019년도 산업통상자원부 및 산업기술평가관리원(KEIT) 연구비 지원에 의한 연구임(20006644, 20006632).

References

-

Choi, S.W., Roh, J.U., Kim, M.S. & Lee, W.I., 2012. Analysis of two main LNG CCS (cargo containment system) insulation boxes for leakage safety using experimentally defined thermal properties. Applied Ocean Research, 37, pp.72-89.

[https://doi.org/10.1016/j.apor.2012.04.002]

- Ciesielski, A., 1999. An introduction to rubber technology. iSmithers Rapra Publishing.

-

Hearle, J.W., Lomas, B. & Cooke, W.D., 1998. Atlas of fibre fracture and damage to Textiles. Elsevier.

[https://doi.org/10.1533/9781845691271]

-

Jeong, Y.J. et al., 2020. Evaluation of mechanical performance of membrane type secondary barrier anisotropic composites depending on fiber direction. Journal of the Society of Naval Architects of Korea, 57(3), pp.168-174.

[https://doi.org/10.3744/SNAK.2020.57.3.168]

-

Kim, H.S., Truong, G.T., Park, S.H. & Choi, K.K., 2018. Tensile properties of carbon fiber-textile reinforced mortar(TRM) characterized by different anchorage methods. International Journal of Concrete Structures and Materials, 12(1), 73.

[https://doi.org/10.1186/s40069-018-0296-x]

- Kim, J.H. & Chun, K.W., 2014. Technical trends of LNG fueled ship and bunkering. Korea Evaluation Institute of Industrial Technology PD Issue Report, 14(10), pp.31-39.

-

Kim, J.H., Kim, S.K., Kim, M.S. & Lee, J.M., 2014. Numerical simulation of membrane of LNG insulation system using user defined material subroutine. Journal of the Computational Structural Engineering Institute of Korea, 27(4), pp.265-271.

[https://doi.org/10.7734/COSEIK.2014.27.4.265]

-

Oh, D.J., Lee, J.M., Chun, M.S. & Kim, M.H., 2017. Reliability evaluation of a LNGC insulation system with a metallic secondary barrier. Composite Structures, 171, pp.43-52.

[https://doi.org/10.1016/j.compstruct.2017.03.040]

-

Park, J.H. et al., 2018. Fatigue strength of a LNGC secondary barrier made of a composite material with aramid fibers. Mechanics of Composite Materials, 54(4), pp. 431-442.

[https://doi.org/10.1007/s11029-018-9753-5]

-

Phillips, L.N., 1976. The hybrid effect–does it exist. Composites, 7, pp.7-8.

[https://doi.org/10.1016/0010-4361(76)90273-1]

-

Rajesh, S. et al., 2019. Experimental investigation of tensile and impact behavior of aramid-natural fiber composite. Materials Today: Proceedings, 16, pp.699-705.

[https://doi.org/10.1016/j.matpr.2019.05.148]

-

Reed, R.P. & Golda, M., 1994. Cryogenic properties of unidirectional composites. Cryogenics, 34(11), pp.909-928.

[https://doi.org/10.1016/0011-2275(94)90077-9]

-

Schutz, J.B., 1998. Properties of composite materials for cryogenic applications. Cryogenics, 38(1), pp.3-12.

[https://doi.org/10.1016/S0011-2275(97)00102-1]

-

Swolfs, Y., Gorbatikh, L. & Verpoest, I., 2014. Fibre hybridisation in polymer composites: a review. Composites Part A: Applied Science and Manufacturing, 67, pp.181-200.

[https://doi.org/10.1016/j.compositesa.2014.08.027]

-

Vazquez, O.R., Avila, I.O., Diaz, J.C.S. & Hernandez, E., 2016. An overview of mechanical tests for polymeric biomaterial scaffolds used in tissue engineering. Journal of Research Updates in Polymer Science, 4(4), pp.168-178.

[https://doi.org/10.6000/1929-5995.2015.04.04.1]

-

Wang, X., Liu, X. & Deakin, C.H., 2008. Physical and mechanical testing of textiles. In Fabric testing, pp. 90-124. Woodhead Publishing.

[https://doi.org/10.1533/9781845695064.90]

-

Zweben, C., 1977. Tensile strength of hybrid composites. Journal of materials science, 12(7), pp.1325-1337.

[https://doi.org/10.1007/BF00540846]