Weibull 통계분석을 이용한 MARK-III LNG CCS의 2차 방벽 FSB 파단강도 표준화 연구

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

In this study, the fracture strength of Flexible Secondary Barrier (FSB) composites was standardized by conducting a distribution analysis of the fracture probability, considering that the fracture strength of FSB composites such as glass fiber reinforced composites is relatively large. As the mechanical performance of FSB composites varies with the fiber direction, 20 replicate uniaxial tensile tests were performed for different temperatures ranging from the ambient to cryogenic conditions, considering the actual operating environment of liquefied natural gas. For the probability statistical analysis, the Weibull distribution analysis derived from the weakest link theory was used, considering the large variance in the fracture strength and brittle fracture behavior. The results of the Weibull distribution analysis were used to calculate the standard fracture strength of the FSB composites for different fiber directions. The findings can help ensure the reliability of the FSB mechanical properties in different fiber directions in the design of the secondary barrier and structural analyses.

Keywords:

Flexible secondary barrier, Glass fiber reinforced composite, Weibull distribution analysis, fracture strength키워드:

2차 방벽, 유리섬유 강화 복합재료, 웨이불 통계 분석, 파단 강도1. 서 론

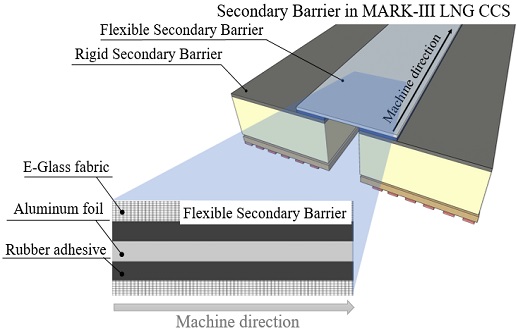

최근 국제해사기구(IMO)의 환경규제에 따라 친환경 연료인 천연가스의 수요가 급증하고 있으며 천연가스는 액화공정을 통해 부피를 약 600배 이상 줄일 수 있으나 초기 액화 비용이 상당하기 때문에 한 번에 대량 운송이 가능한 액화천연가스 운반선박을 이용하는 것이 경제적이다 (Adkins et al., 1994). 액화천연가스 운반선박으로는 공간 효율성 및 경제성이 우수한 멤브레인 형 화물탱크가 주로 사용되나, 천연가스는 극저온(-163℃)에서 액화되기 때문에 극저온 환경을 유지하는 특수한 단열 시스템이 요구된다 (Yu et al., 2012). 이러한 특수 단열 시스템으로는 최근 GTT(Gaztransport & Technigaz)사의 MARK-III와 NO.96의 단열 시스템이 주로 사용되며 그 중 MARK-III는 최근 가장 많이 사용되는 화물창 시스템으로 보고된다 (Han et al., 2009). Fig. 1은 MARK-III 화물창 단열시스템의 구조 모식도를 나타내며, 기계방향(machine direction) 적층구조의 단열시스템 특징을 나타낸다. MARK-III 화물창 단열시스템의 경우, 이중 방벽(1차 방벽, 2차 방벽)으로 밀폐되어 있으며 이중 단열 패널과 함께 극저온 환경을 유지한다 (Oh et al., 2017). 이중 방벽 중 2차 방벽은 1차 방벽 손상 시 추가적으로 액화천연가스 누출을 방지하는 역할을 하며 유리섬유강화 복합재료로 이루어져 있다(Yoon et al., 2011). 하지만 MARK-III의 2차 방벽의 경우 극저온 환경에 의한 열 수축 응력 및 운항 중 발생하는 굽힘 응력에 의해 변형 및 손상이 일어난다고 보고된다 (Nam et al., 2014). 이러한 관점에서 MARK-III 화물창 단열시스템 구조단위를 대상으로 여러 연구가 수행되었다. Oh et al. (2017)은 MARK-III 화물창 단열시스템의 구조단위 피로 실험을 수행하였으며 탑브릿지패드(top bridge pad) 사이 빈 공간에 위치한 유리섬유강화 복합재료인 2차 방벽 FSB(Flexible Secondary Barrier)에서 피로파단이 일어난다고 보고하였다. Han et al. (2009)은 MARK-III 화물창 단열시스템의 구조단위 4점 굽힘 실험을 수행하였으며 탑브릿지패드(top bridge pad) 사이 2차 방벽 FSB에서 파단이 일어난 것을 보고하였다. 이러한 연구들을 통해 선박 운항 환경에서 유리섬유 복합재료인 FSB의 파단이 우려된다. 2차 방벽 FSB 대상 기계적 파단강도를 알기 위해 단축 인장실험을 수행하였지만, 인장에 의한 재료의 파단데이터는 시험편의 형상, 척도 등 여러 가지 요소들에 의해 같은 환경조건에서 인장실험을 진행하더라도 파단강도가 일정하지 않는 결과를 확인하였다.

이와 관련된 유리섬유 복합재료의 파단 분포는 강도의 분산이 큰 취성재료의 파단강도로써 통계적 확률분석이 필요하며 이는 최약환설(weakest link theory)로부터 유도한 Weibull 확률통계가 널리 적용되고 있다 (Peirce et al., 1926). 본 연구에서는 유리섬유 복합재료의 파단 강도의 분산이 비교적 큰 것을 고려하여, 확률분포분석을 통한 재료의 파단 강도 표준화 연구를 수행하고자 한다.

2. 실 험

2.1 Warp interlock structure

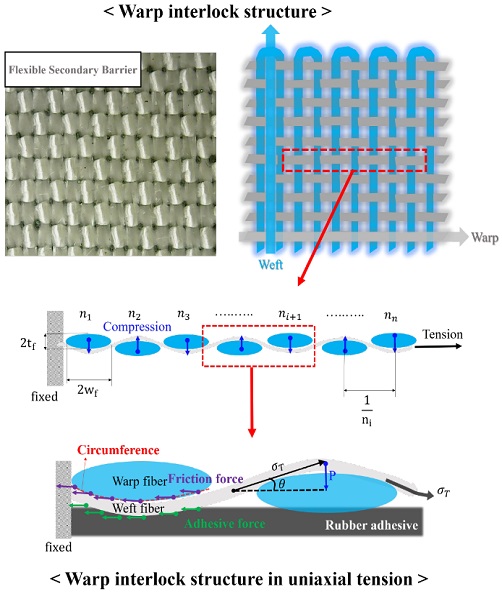

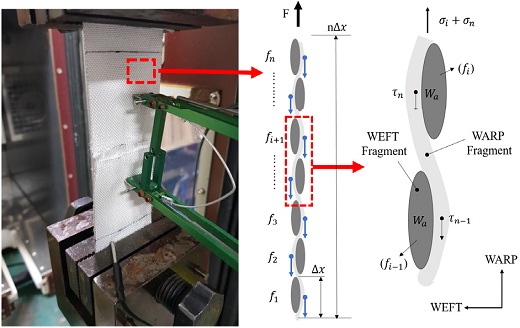

본 연구에서의 2차 방벽은 섬유강화 복합재료로써 섬유들이 서로 교차하는 경사 인터로크 구조(warp interlock structure)를 가진다 (Abtew et al., 2018). 이러한 경사 인터로크 구조의 섬유들은 외부 인장하중에 의해 팽창할 시, 교차하는 섬유사이 압축력이 작용하여 접촉면적에서 저항력이 발생하여 강도를 개선시켜주는 것으로 알려진다 (Bai et al., 2020). 본 연구에서의 외부 단축 인장력(uniaxial tension) 하중조건 환경에서 적용되는 수직 압축력(normal compression force), P는 아래와 같이 나타낸다.

| (1) |

위 관계식 (1)에서 σT는 인장강도, θ는 교차하는 섬유사이의 각도를 나타내며 tf와 wf은 각각 단일섬유의 두께와 너비를 나타낸다. 이러한 외부인장 및 압축력에 의해 발생되는 저항력으로는 섬유 변형을 억제하는 전단응력 τ이 발생하며 아래와 같이 나타낸다.

| (2) |

위의 식 (2)에서의 τf은 외부 인장하중이 작용할 때 섬유팽창 및 조임에 의해 발생하는 섬유들 간의 마찰력을 나타내며 τa은 섬유강화 복합재료 중 접착제에 의한 전단력을 나타낸다.

교차하는 두 섬유 사이의 마찰력 τf은 아래와 같다 (Pan 1996).

| (3) |

위의 관계식 (3)에서의 Lc는 교차하는 두 섬유 사이 접촉면적의 원주길이(circumference)를 나타내고, Cf는 두 섬유 사이 접촉면적의 직선거리를 나타낸다(평직의 경우, Cf = Lc/2). tf와 wf는 단일유리섬유의 면적을 나타내며 재원 값은 주사전자현미경을 활용한 E-유리섬유 측정 연구를 참고하였다 (An et al., 2018). μ은 이러한 마찰력에 대한 마찰계수를 나타낸다. αs와 βs은 각각 형상모수와 척도모수를 나타내며 형상모수는 분포의 형상을 결정하는 모수를 의미하고 척도모수는 재질에 따라 변할 수 있는 내구성의 척도를 의미한다. Γ는 감마함수를 나타낸다.

접착제에 의한 전단력인 τa은 아래와 같다 (Pan & Yoon 1993).

| (4) |

위의 관계식 (4)에서의 ρ은 섬유의 기하학적 및 기계적 특성을 반영하는 요소로 전단력의 척도를 나타내며, 은 외부 단축 인장력 환경에서의 섬유의 전단계수와 인장 계수의 비율을 나타낸다. τs은 섬유 사이 접촉 영역에서의 탄성 전단 강도를 나타낸다. 본 연구에서의 2차 방벽 FSB 1축 인장 시험과 관련하여 작용되는 경사 인터로크 구조의 섬유 모식도를 Fig. 2에 나타내었다.

2.2 시험 시나리오

본 연구는 알루미늄 호일과 유리섬유의 고무 접착 복합재료임을 고려하여, 고무 코팅된 직물 대상 인장강도 및 신장률 측정 시험 방법인 ISO 1421 (2001) 의 스트립 시험방법에 따라 인장시험을 수행하였다. ISO 1421의 시험규격에 따라 시험편을 파단까지 5 mm/min으로 정속 신장하여 인장강도 및 신장률을 측정하며 이때 시험편 너비 50 mm를 기준으로 예비 하중 0.5N을 가하였다. 시험편은 ISO 1421 시험규격에 포함된 ISO 2286-2 (1998)에 의해 시험편 길이를 200 mm로 규정하였다. 멤브레인 형 화물탱크 2차 방벽의 실제 온도환경(Choi et al., 2012)을 기준으로 LNG 하역 및 유출 상황을 고려하여 온도환경을 구현하였으며 Table 1에 나타내었다. 취성파단의 특징을 가지는 2차 방벽 FSB의 재료적 특성을 고려하여 ASTM C1239-13 시험규격인 취성파단 된 재료의 단축 강도데이터를 통한 Weibull 확률분포변수의 추정방법에 따라 파단강도 데이터는 근본적인 결함분포와 관련된 Weibull 변수 추정치를 얻기 위해 반복실험을 수행하였다. 한정된 시험편 수량을 고려하여 샘플수가 적은 경우 신뢰성의 척도를 계산하는 방법인 메디안 랭크 법을 사용하였으며 각 케이스마다 20번의 반복실험을 수행하였다.

2.3 시험장비

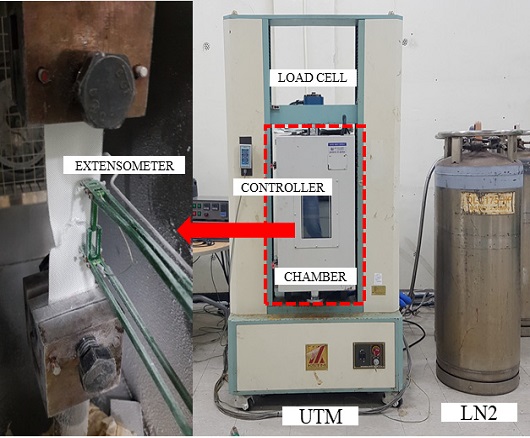

본 연구에서는 LNG 온도환경을 고려해 상온을 포함한 극저온까지의 단축 인장 시험을 수행하였다. 극저온까지 온도환경에서의 인장시험을 수행하기 위해 특수 제작된 극저온용 챔버를 장착한 만능재료시험기(KSU-5M, KYONGSONG)을 사용하였다. 극저온 환경을 유지하기 위해 자동 온도 조절 장치를 통해 설정 온도를 유지하였으며 챔버 내부에 액체질소(LN2)를 분사하여 극저온까지의 온도 환경을 구현하였다. 극저온까지의 온도환경에서 정확한 변위를 측정하기 위해 극저온용 신율계(3542-050-100-LT, Epsilon)을 시험편 중앙부에 위치하여 인장시험을 수행하였다. Fig. 3은 인장시험에 사용된 장비사진을 나타내었다.

3. 실험 결과

3.1 유리섬유 파단 분포

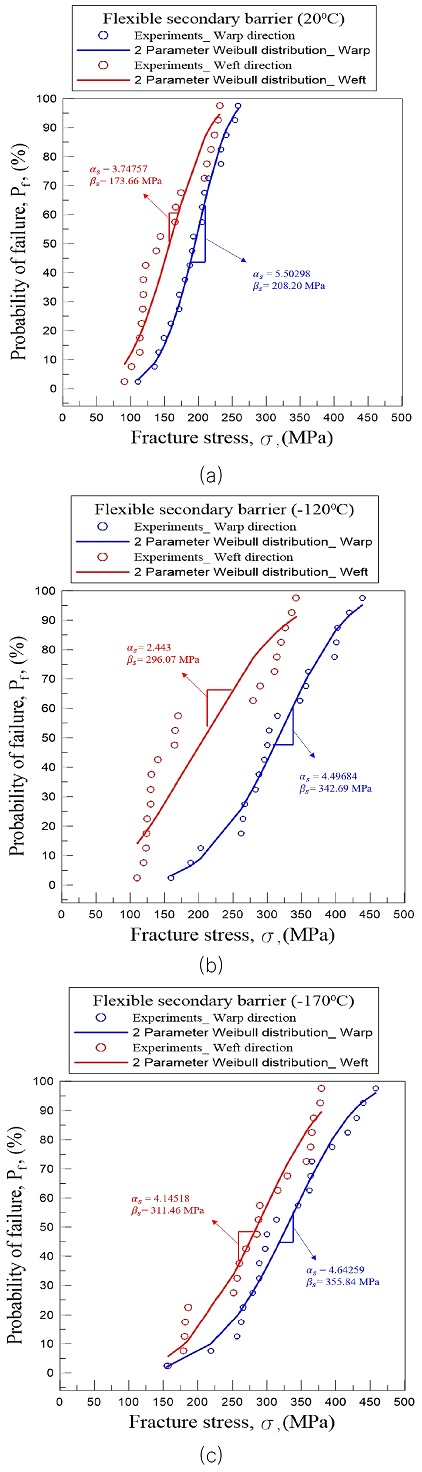

단축 인장실험 파단강도 데이터는 시험편의 형상 및 척도 모수에 의해 분포양상이 달라지며, 정해진 변위 또는 힘을 가하는 조건 하에서 각 시편이 파손되는 힘을 나타낸다(ASTM C1239-13). 파단강도 데이터는 파단분포와 관련된 Weibull 모수 추정치를 얻는데 사용되었으며, 이러한 변수들을 통해 2-모수 Weibull 분포 함수를 나타낼 수 있으며 아래와 같이 나타낸다.

| (5) |

위의 관계식 (5)에서 σf은 파단강도, lc은 주어진 시험편의 길이를 나타내며 αs은 Weibull 함수 분포의 형상을 나타내는 형상모수를 나타내며, βs은 내구성을 결정하는 척도모수를 나타낸다.

본 연구에서는 ASTM C1239-13 (2013)시험규격에 따라 측정된 파단 강도 데이터를 오름차순으로 배열하여 순위를 정한 다음 메디안랭크(Median Rank)법에 따라 파괴확률을 계산하였으며 관련된 파괴확률 Pf의 관계식은 아래와 같다 (Olteanu et al., 2010).

| (6) |

| (7) |

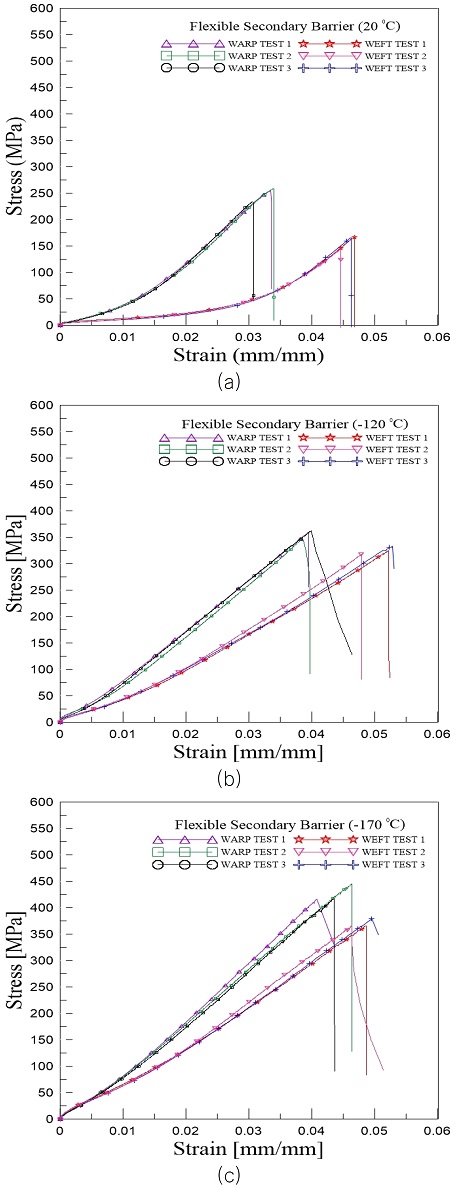

위의 관계식 (6)에서 αs은 형상모수, βs은 척도모수를 나타내며 대수변환을 통해 관계식 (7)과 같이 나타낼 수 있으며 이를 이용하여 Weibull 계수와 특성파단강도 값을 산출하였다. 본 연구에서는 실제 온도환경과 LNG 하역 및 유출을 고려하여 상온에서 극저온 환경까지 1축 인장시험 파단 데이터를 활용하였으며 이와 관련된 그림을 Fig. 3-(a),(b),(c)에 나타내었다. 본 연구에서는 단축 인장 시험을 통한 섬유강화 복합재료의 파단 강도 데이터로부터 2-모수 Weibull 함수 분포를 추정하였다. Weibull 분포 함수를 통계적으로 비교하고 추정되는 모수들을 통해 해당하는 재료의 파단강도를 예측 및 산출하였다. 또한 추정한 모수 값을 통해 외부 인장력이 작용 시 발생하는 저항력(force, τf)을 관계식 (3)을 통해 산출하였으며 이를 Table 2에 나타내었다. 이는 섬유강화 복합재료 FSB의 기계적 물성데이터의 표준화 값으로 활용가치가 있을 것으로 사료된다.

Graph of probability of failure under uniaxial tension and estimating Weibull distribution parameters; (a)20℃, (b)-120℃, (c)-170℃

3.2 응력-변형도 선도

본 연구에서는 2차 방벽 FSB의 온도별 기계적 거동을 분석하기 위해 인장시험에서의 하중을 FSB의 단면적인 37.5 mm2로 나누어 인장응력을 도출하였고, 변위를 극저온용 신율계의 표점거리 50 mm로 나누어 변형률을 도출하여 응력-변형도 선도를 나타내었다. 각 온도 케이스 당 20번의 반복실험 결과 중 경향성이 거의 유사한 5개의 데이터를 선별하였고 그 중 최대, 최솟값을 제외한 3개의 데이터를 Fig. 4(a),(b),(c)에 응력-변형도 선도로 나타내었다. 비교결과, Fig. 4(a)의 상온환경에서의 응력-변형도 선도는 초기 비선형 증가 구간이 나타났으며 이는 경사 인터로크(warp interlock) 구조상 초기 권축된 유리섬유의 팽창이 주원인으로 보고된다 (Osada et al., 2003). Fig. 4(b),(c)의 저온환경에서의 응력-변형도 선도는 초기 비선형 증가 구간이 나타나지 않고 선형적으로 증가하는 것을 확인하였다. 이는 FSB 복합재료 접착제인 고무접착제의 고무상에서 유리상으로의 상변화(phase transition)가 일어나 권축 된 유리섬유의 팽창을 억제한 것으로 보고되며 (Szcześniak et al., 2008) 이때 FSB의 유리전이온도는 약 –31.69℃로 확인된다. FSB의 방향별 기계적 거동 분석 결과, FSB의 경사(warp) 방향이 위사(weft) 방향보다 강도가 높고 연신이 낮은 것을 확인하였다.

Table 2의 통계적 데이터에 의한 마찰 전단력과 비교하였을 때, 경사 방향에서의 마찰력이 위사 방향보다 약 1.5배가량 높은 것을 확인하였고, 이는 경사 인터로크 구조 상 단축인장력에 의해 권축된 유리섬유가 팽창 시 발생하는 섬유 간의 마찰 전단력과 관련이 있는 것으로 사료된다.

3.3 섬유 방향별 파단 가능성

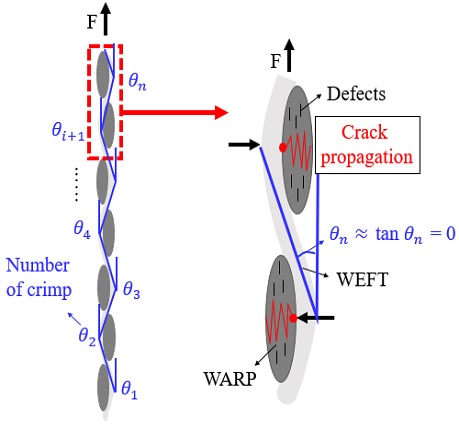

경사 인터로크 구조의 섬유는 외부 인장력을 받을 때 초기에 권축된 섬유들의 팽창이 일어난다 (Ristaniemi et al., 2018). 이러한 외부 인장력 환경에서의 상호 구속된 경사 인터로크 구조 섬유는 섬유 길이 및 구조의 기하학적 형상에 따라 기계적 특성이 달라진다고 보고되며 아래와 같은 관계식으로 정의된다 (Pan et al., 1996).

| (8) |

위의 관계식 (8)에서 τ은 관계식 (2)의 섬유 변형을 억제하는 전단응력, Lc은 관계식 (3)에서의 교차하는 두 섬유 사이 접촉면적의 원주길이를 나타낸다. 이러한 전단응력으로는 전술한 섬유간의 마찰 전단과 접착제 전단으로 나타나며 그 중 접착제 전단 τa과 섬유 사이 접촉 영역에서의 탄성 전단 강도 τs의 크기는 아주 작기 때문에 계산에 미치는 영향은 실제로 무시해도 무관한 것으로 보고된다 (Pan et al., 1996). lc은 섬유직물의 특정길이를 의미하며, 본 연구에서는 200 mm로 나타난다. fn은 일정 섬유직물 길이 내 단일 섬유들의 개수를 의미한다. 본 연구에서는 Weibull 통계 분석을 통해 산출한 값들을 통해 관계식 (8)을 이용하여 특정 길이에 대한 단일 섬유 개수를 산출하였으며 이와 관련된 값을 Table 3에 나타내었다.

일정 섬유직물 길이 내 단일 섬유들의 개수가 많을수록 섬유 간의 교차 시 발생하는 전단력이 증가한다고 보고되며 n번째 단일 섬유에서의 적용되는 전단력 τn와 그로인한 응력 σn은 아래의 관계식으로 정의 된다 (Bai et al., 2020).

| (9) |

위의 관계식 (9)에서 K는 힘-변위 곡선에서의 선형 기울기를 의미하며, Wa은 경사유리섬유의 너비를 의미하고, A는 경사 유리섬유와 맞물려있는 위사유리섬유의 단면적 너비를 의미하며, C는 맞물려있는 호(ARC)의 단면적 너비를 의미한다. 그리고 Δx는 실험 시 각 단일섬유의 늘어난 길이를 나타내며 Fig. 5을 통해 나타내었다.

섬유직물이 팽창하는 동안 섬유간의 상호작용을 나타내는 지표로 의 상대적인 척도가 사용되며 아래와 같이 나타낸다.

| (10) |

위의 관계식 (10)에서 σT은 섬유의 파단강도, nn은 특정 길이에 대한 단일섬유의 개수를 의미한다. 은 섬유직물 길이 lc에 대한 섬유의 평균 파단강도를 의미한다. 이때 σT의 값을 결정하는 핵심 요소는 섬유 사이 접촉지점에서의 전단 결합 강도 τ로 보고된다 (Shahpurwala & Schwartz 1989). 의 상대적인 척도가 낮다는 것은 권축된 섬유간의 교차 각이 작아져 섬유 간 상호 구속 작용에 의한 단편화 효과(fragmentation process)가 더 크다는 것을 의미하며, 상대적인 척도 값이 낮을수록 섬유의 균열진전(crack propagation)이 비례적으로 증가한다는 것을 의미한다 (Shahpurwala & Schwartz 1989; Osada et al., 2003). 본 연구에서는 Weibull 통계 분석을 통해 산출한 값들을 통해 관계식 (10)을 이용하여 상대적인 척도에 대한 값을 산출하였으며 이와 관련된 값을 Table 4에 나타내었으며 관련된 모식도를 Fig. 6에 나타내었다.

4. 결 론

본 연구에서는 GTT사 MARK-IIII 화물창 시스템 2차 방벽 FSB의 단축인장실험 시 파단 강도의 분산이 비교적 큰 것을 고려하여 반복인장실험을 통해 파단확률분포분석을 수행하였다. 이를 통한 FSB 재료의 파단 강도 표준화 연구를 수행하였고 연구와 관련된 실험결과를 아래와 같이 정리하였다.

1) 본 연구에서는 유리섬유 복합재료인 FSB가 강도의 분산이 큰 취성재료의 기계적 거동을 고려하여 최약환설로부터 유도한 Weilbull 확률통계분석을 수행하였다. 반복실험의 시편 수가 제한적임을 고려하여 메디안 랭크 법을 사용하여 Weibull 확률분포와 관련된 변수를 추정하였으며 이를 통해 파단강도의 표준 값을 산출하였다.

2) FSB의 온도별 단축인장실험을 통해 응력-변형도 선도를 구하였다. 온도별 응력-변형도 선도 비교결과, 상온에서는 초기 비선형 증가구간이 확인되었으나 저온에서는 비선형 증가구간 없이 선형적으로 증가하는 것을 확인하였다. 이는 경사 인터로크 구조 상 권축된 유리섬유의 팽창이 원인으로 보고되며, 저온에서는 저온취성으로 인한 상변화로 초기 유리섬유의 팽창이 억제된 것으로 보고된다.

3) 인장실험결과, FSB는 섬유방향별로 기계적 성능차이가 있음을 확인하였다. 본 연구에서는 Weibull 통계분석을 통해 섬유방향별 각 단일섬유의 개수를 추정하였고, 파단에 대한 상대적인 척도 비교를 통해 섬유의 경사방향이 위사방향일 때보다 단일섬유의 개수가 더 많으며, 외부 인장력을 받을 시 단편화 효과가 더 크게 작용할 것으로 사료된다.

본 연구는 안전성을 고려한 화물창 단열시스템의 2차 방벽 설계 및 구조해석을 수행할 때 섬유방향별 FSB 기계적 물성의 신뢰성 확보관점에서 활용 가치가 있을 것으로 사료된다.

Acknowledgments

이 과제는 부산대학교 기본연구지원사업(2년)에 의하여 연구되었음.

References

-

Abtew, M.A. Boussu, F. Bruniaux, P. Loghin, C. Cristian, I. Chen, Y. & Wang L., 2018. Influences of fabric density on mechanical and moulding behaviours of 3D warp interlock para-aramid fabrics for soft body armour application. Composite Structures, 204, pp.402-418.

[https://doi.org/10.1016/j.compstruct.2018.07.101]

-

Adkins, R.E. & Sutton, H.E., 1994. Economics of liquefied natural gas production, transport and distribution for end use as a transportation fuel, In Advances in cryogenic engineering, Springer, Boston, MA, pp.45-54.

[https://doi.org/10.1007/978-1-4615-2522-6_5]

-

An, Q. et al., 2018. Tailored glass fiber interphases via electrophoretic deposition of carbon nanotubes: Fiber and interphase characterization. Composites Science and Technology, 166, pp.131-139.

[https://doi.org/10.1016/j.compscitech.2018.01.003]

- ASTM Standards, 2013. C1239‐13 Standard practice for reporting uniaxial strength data and estimating weibull distribution parameters for advanced ceramics.

-

Bai, R. et al., 2020. Shear deformation and energy absorption analysis of flexible fabric in yarn pullout test. Composites Part A: Applied Science and Manufacturing, 128, 105678.

[https://doi.org/10.1016/j.compositesa.2019.105678]

-

Choi, S.W., Roh, J.U., Kim, M.S., & Lee, W.I., 2012. Analysis of two main LNG CCS(Cargo Containment System) insulation boxes for leakage safety using experimentally defined thermal properties. Applied Ocean Research, 37, pp.72-89.

[https://doi.org/10.1016/j.apor.2012.04.002]

-

Han, S. et al., 2009. Experimental study on the structural behavior of secondary barrier of Mark-III LNG CCS, In ASME 2009 28th International Conference on Ocean, Offshore and Arctic Engineering, pp.101-107.

[https://doi.org/10.1115/OMAE2009-79126]

- ISO, E. 2286-2: 1998. Rubber-or plastics-coated fabrics–determination of roll characteristics–Part, 2.

- ISO, P. 1421: 2001. Rubber-or plastics-coated fabrics–determination of tensile strength andelongation at break.

-

Nam, S., Yu, Y.H., Choi, I. & Bang, C.S., 2014. Fracture toughness improvement of polyurethane adhesive joints with chopped glass fibers at cryogenic temperatures. Composite Structures, 107, pp.522-527.

[https://doi.org/10.1016/j.compstruct.2013.08.015]

-

Oh, D.J., Lee, J.M., Chun, M.S. & Kim, M.H., 2017. Reliability evaluation of a LNGC insulation system with a metallic secondary barrier. Composite Structures, 171, pp.43-52.

[https://doi.org/10.1016/j.compstruct.2017.03.040]

-

Olteanu, D. & Freeman, L., 2010. The evaluation of median-rank regression and maximum likelihood estimation techniques for a two-parameter Weibull distribution. Quality Engineering, 22(4), pp.256-272.

[https://doi.org/10.1080/08982112.2010.505219]

-

Osada, T., Nakai, A. & Hamada, H., 2003. Initial fracture behavior of satin woven fabric composites. Composite structures, 61(4), pp.333-339.

[https://doi.org/10.1016/S0263-8223(03)00058-8]

-

Pan, N. & Yoon, M.Y., 1993. Behavior of yarn pullout fromwoven fabrics: Theoretical and experimental. Textile Research Journal, 63(11), pp.629-637.

[https://doi.org/10.1177/004051759306301103]

-

Pan, N., 1996. Analysis of woven fabric strengths: prediction of fabric strength under uniaxial and biaxial extensions. Composites Science and Technology, 56(3), pp.311-327.

[https://doi.org/10.1016/0266-3538(95)00114-X]

-

Peirce, F.T., 1926. Tensile tests for cotton yarns:“the weakest link” theorems on the strength of long and of composite specimens. The Journal of the Textile Institute, 17, pp.355-368.

[https://doi.org/10.1080/19447027.1926.10599953]

-

Ristaniemi, A. Stenroth, L. Mikkonen, S. & Korhonen, R.K., 2018. Comparison of elastic, viscoelastic and failure tensile material properties of knee ligaments and patellar tendon. Journal of biomechanics, 79, pp.31-38.

[https://doi.org/10.1016/j.jbiomech.2018.07.031]

-

Shahpurwala, A.A. & Schwartz, P., 1989. Modeling woven fabric tensile strength using statistical bundle theory. Textile Research Journal, 59(1), pp.26-32

[https://doi.org/10.1177/004051758905900104]

-

Szcześniak, L, Rachocki, A. & Tritt-Goc, J., 2008. Glass transition temperature and thermal decomposition of cellulose powder. Cellulose, 15(3), pp.445-451.

[https://doi.org/10.1007/s10570-007-9192-2]

-

Yoon, S.H., 2011. Design of the composite sandwich panel of the hot pad for the bonding of large area adhesive films. Composite structures, 94(1), pp.102-113.

[https://doi.org/10.1016/j.compstruct.2011.07.012]