37K DWT 석유화학제품 운반선의 선미관 베어링 발열 사고 및 축계정렬에 대한 연구

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Together with the emerging of the Eco-ship, the application of large-diameter and high-efficiency propeller required more careful attention than before in the design of the shafting system. After the adoption of Environmentally Acceptable Lubricants (EAL) to the stern tube lubrication oil, a number of aft stern tube bearing accidents have been reported, and a variety of institutions have actively conducted research on the cause relationship. This study attempted to find the cause of the accident by measuring the alignment of the shafting system of a medium-sized product/chemical tanker with aft stern tube bearing damage and analyzing the reaction force of each bearing. In addition, a reasonable solution to the correction of the shaft alignment was suggested and the feasibility was reviewed. Through various measured data and analysis, the actual installation of shafting system was slightly different from the design drawing condition, but it was found that each bearing load distribution was within the allowable range. Therefore, it was confirmed that the cause of this accident was due to the dissatisfaction the misalignment slope of aft stern tube bearing rather than the effect of the bearing overload. As a solution to this cause, countermeasures such as double slope were suggested in the aft stern tube bearing, and the characteristics of EAL also seem to have an indirect effect.

Keywords:

Eco-ship, Environmentally Acceptable Lubricants, Aft stern tube bearing, Shaft alignment, Misalignment slope, Double slope키워드:

친환경 선박, 친환경 윤활유, 선미관 후부 베어링, 축 정렬, 정렬 경사도, 이중 경사도1. 서 론

2010년 이후 전 세계적으로 고유가가 지속되면서 조선 산업에 나타나게 된 경향 중 하나가 연비 절감이었으며, 이러한 관심은 각종 환경 규제가 서서히 나타나게 되는 시점과 맞물려 더욱더 높아졌다. 즉, 조선 업계에도 ‘친환경’, ‘고연비’라는 중요한 요소가 경쟁력의 척도가 되었으며, 이러한 경향에 맞춰 등장하게 된 선박이 ‘에코쉽(Eco-ship)’이었다.

실제 국내 한 조선소에서 생산한 에코쉽은 기존 화학제품 운반선(Product/Chemical Tanker)과 속도는 똑같이 유지하면서 하루 연비 소비량이 30%나 감소 되었다고 보고된 바 있다. 이 선박 기준으로 8톤 가량의 연료가 절감되었는데 이를 돈으로 환산하면 5,000달러 수준으로 볼 수 있다.

이러한 에코쉽 설계를 위해 선형 개선, ESD(Energy Saving Device) 장착 그리고 메인엔진의 부하 경감(de-rating) 및 대구경-고효율 프로펠러 설치가 주로 적용되었다. 즉, 저속으로 운항하며 연비 절감이라는 이점을 얻고, 선속 감소에 대한 문제는 대구경-고효율 프로펠러 적용으로 보상/상쇄시킬 수 있다는 것이었다. 하지만, 이러한 적용은 선박의 운영비 절감 면에서는 유리할 수 있겠지만, 동일 선박/선종에서 기존보다 무거워진 프로펠러 등장으로 축계 설치 검토 및 계산에 있어서는 좀 더 세심한 관심이 요구되어졌다.

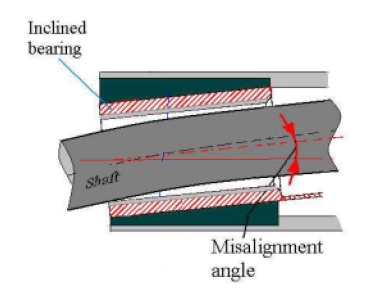

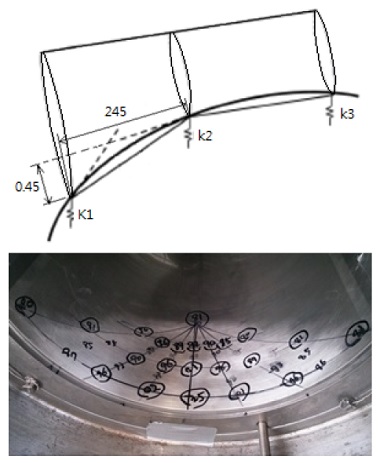

그 한 예로 Fig. 1과 같이 각 선급에서는 프로펠러 축과 선미관 후부 베어링(ASTB: Aft stern tube bearing) 사이의 경사각이 0.3mrad을 초과하지 않아야 한다는 기준을 제시하여 프로펠러 축과 베어링의 접촉 면적을 확보하기 위한 안전 요건을 규칙에 반영하고 있는데, 이 기준에 만족하는 축계 배치가 이루어 지도록 할 필요성이 증가한 것이다.

추진축계 정렬에 대한 다양한 조사와 손상 사고 예방을 위한 연구로선 선미관 후부 베어링에 부분 경사도각을 도입하여 최대 국부 압력을 저감하는 방법 (Shin & Choe, 2004)과 탄성 변형된 축의 편심을 고려한 부분 경사각이 적용된 선미관 후부 베어링에 대한 유막압력 해석 연구 (Choung & Choe, 2007)가 수행된 바 있다. 그리고, 축계 정렬에 영향을 미치는 선체 변형의 효율적 추정을 위한 선체 변형 데이터베이스 (Choung & Choe, 2006)와 선체변형 근사 곡선을 활용하는 연구 (Sun et al., 2009)등이 수행되었다.

또한, 선박의 직진과 선회 시에 작용하는 프로펠러 편심 추력이 선미관 후부 베어링에 작용하는 반력에 미치는 영향에 대한 연구 (Shin, 2015)가 있었으며, 축 처짐에 따른 저널 베어링 유막 압력 상호작용에 대한 연구 (Cho et al., 2016)가 수행되었다.

본 연구는 에코쉽이 적용된 선박에서 발생했던 선미관 후부 베어링 발열 사고 사례 및 복구 공사에서 수집된 자료를 바탕으로 축계 정렬 상태에 대한 분석 및 연구를 진행하였다.

2. 사례검토

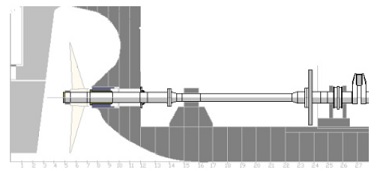

Table 1 및 Table 2는 본 연구 대상 선박 및 축계의 주요 사양이며 Fig. 2에 대략적인 축계 배치도를 묘사하였다. 축계 특징으로는 선미관 전부 베어링(FSTB; Fwd.-stern tube bearing)이 적용되지 않았으며 선미관 윤활유는 친환경유가 적용되었다.

이와 관련된 연구로는 VLCC 축계 시스템에서 선미관 전부 베어링 미적용에 대한 연구 (Shin & Ko, 2017)와 선미관 단일 베어링의 반력 지점 유효성에 대한 연구 (Lee et al., 2019)가 수행된 바 있다. 그리고, 유사한 베어링 발열 사고 이후, 선급들은 선미관 전부 베어링 미적용 축계에 대해서 이중 경사도(double slope) 적용과 베어링 길들이기를 시행하는 등의 강화된 규정 (ABS, 2017)을 시행하고 있다.

해당 선박은 인도 후 3년 5개월이 경과한 시점에서 영국 근해 야간 운항 중 황천 환경에 노출되었으며, 당시 선미관(stern tube) 윤활유가 선외로 유출되는 현상이 나타났다. 동시에 선미관 내로 해수 유입도 발견되어 선원들에 의해 긴급 조치 된 후 수리 조선소로 즉시 입거되었다. 특이한 사항은 이러한 사고 노출 조건에도 선미관 후부 베어링에 설치된 온도 감지 경보는 울리지 않았는데, 당시 해수 온도가 6도라서 자연적으로 냉각되어 온도 감지되지 않았다고 사료 된다.

Fig. 3은 해당 선박의 손상된 선미관 후부 베어링과 수밀 장치(Seal box) 상태로 베어링의 화이트메탈(White metal)은 원주 방향으로 전체 사라진 상태였고, 이로 기인한 프로펠러축 처짐은 수밀 장치 하단부 손상이라는 2차 손상을 야기시켰다. 또한, 프로펠러 축은 선미관 후부 베어링 접촉부에서 깊은 홈등의 표면 손상이 발견된 상태였는데, 전문 업체로부터 레이저 육성 작업 후 재사용 되었다(Fig. 4).

먼저, 축 정렬(Shaft alignment) 설계상 적합성 검토를 위해 조선소 계산서와 별도로 ABS 축계정렬 계산 프로그램(ABS, 2019)을 사용하여 베어링 계산을 수행하고 그 결과를 Table 3에서와 같이 나타내었다. 재계산에 사용된 축계 형성, 재료의 물성치, 경계조건, 하중 조건등은 조선소 계산서 수치들과 동일하게 적용하였다(Fig. 5).

여기서 ASTB는 선미관 후부 베어링, IB는 중간축 베어링, MB는 주기관 베어링들을 의미한다. 일반적으로 선미관 후부 베어링 발열 현상은 허용치를 초과한 과도한 하중이 작용하는 경우(NK, 2006; Vartdal et al., 2009)와 유막이 형성되지 않은 초기 축 회전 시 주로 시작되어 발생하는 걸로 보고되고 있다.

재계산 검토 결과, 축계 베어링들의 반력 수치는 두 경우 모두 유사했으며, 최대 허용 반력 범위 내에 있음을 알 수 있었다. 따라서, 과도한 하중 분배로 인해 야기된 문제는 아니라고 판단되었다.

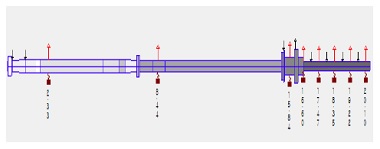

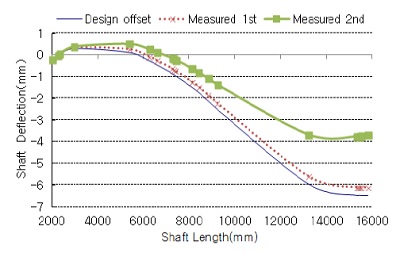

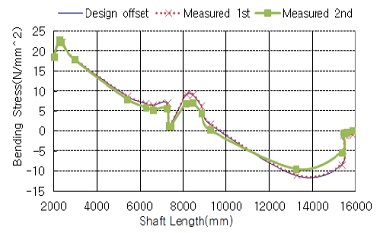

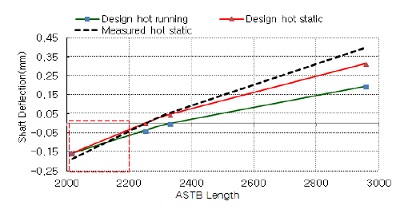

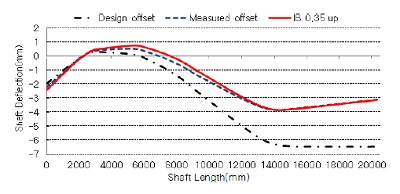

한편, 설치상의 적합성 검토를 위하여 축 개방 후 Table 4와 Fig. 6 같이 축계를 지지하고 있던 베어링들의 오프셋(Offset)을 계측하여 실제 축선 곡선(Shaft line deflection curve)과 설계치 축선 곡선간 비교하여 나타내었다. Fig. 7은 프로펠러 축과 중간축에 발생하는 굽힘 응력(Bending stress)를 비교한 그래프이다. Fig. 6에서 기준선(y=0)은 축 설치의 기준이 되는 선이며 선미관 후단 중심을 기준으로 기관실 측으로 평행하게 그은 가상의 선을 의미한다.

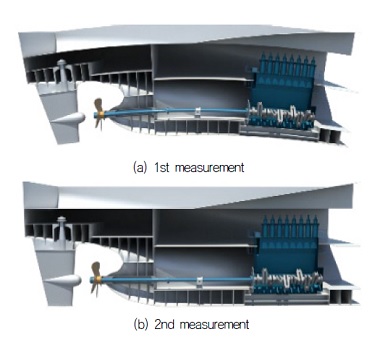

Fig. 8은 축계 계측 상태의 선체 상태를 나타내고 있는데, 1차 계측은 수리를 위해 만든 선미 경사 조건에서 수행되었다. 반면, 2차 계측은 선체변형 영향 최소화를 위해 수평 용골(Even keel) 상태에서 재계측된 베어링 오프셋 값인데, 본 연구에서는 정확도가 높은 2차 계측값을 사용하여 검토를 진행하였다.

검토 결과에 따르면, 중간축 베어링은 기준선 아래 -1.75mm에 위치하여야 하나 -0.8mm에 있었고, 주기관 베어링들은 기준선 대비 -6.5mm 아래에 일직선으로 위치하여야 하지만 –3.7mm로 설계치보다 2.8mm 높은 지점에 놓여져 있었다.

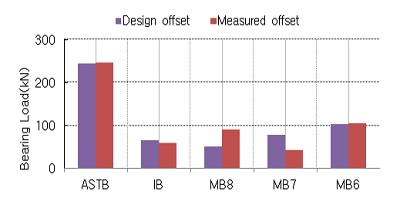

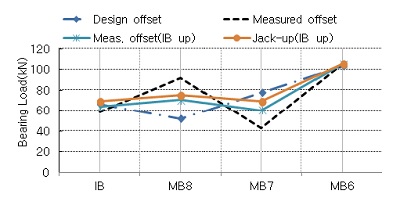

Table 5와 Fig. 9는 설계 계산치와 실제 계측치들의 오프셋 적용 시 베어링 반력간 차이를 나타내는 표와 그래프이다. 선미관 후부 베어링 반력 차이는 크지 않으나, 중간축 베어링의 높이에 따라 주기관 베어링들의 반력 변화가 있음을 알 수 있다.

Comparison the result of bearing load at design and measured offset-Hot static(100% propeller immersed)

- - MB8 : 주기관 후부 베어링

- - MB7 : 주기관 후부 2nd 베어링

- - MB6 : 주기관 후부 3rd 베어링

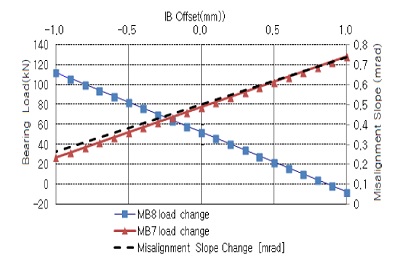

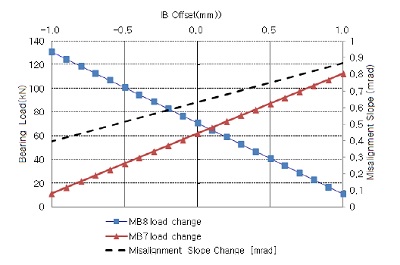

한편, Fig. 10은 설계 축계 상태를 Fig. 11은 실제 계측된 축계 상태를 적용한 상태에서 중간축 베어링 오프셋을 –1.0mm에서 1.0mm까지 변화 시 주기관 베어링들의 반력 변화와 선미관 후부 베어링의 정렬 경사도(misalignment slope)량 변화를 나타낸 것이다. 중간축 베어링 높이 변화에 따라 MB8과 MB7 반력 변화가 있음을 알 수 있는데, 두 경우 모두 중간축 베어링 상승에 따라 MB7의 반력은 비례하고 MB8 반력은 반비례한다. 정렬 경사도 변화량은 두 경우 모두 중간축 베어링 오프셋이 낮아지면 그 량이 줄어들지만 상승하면 선형적으로 증가함을 알 수 있다. 특히, 정렬 경사도 측면에서는 설계 축계 상태의 중간축 베어링 오프셋 위치가 더 양호함을 보이는데, 이는 이후 언급될 Fig. 12에서 설명할 예정이다.

이러한 베어링들의 반력 변화 경향은 선미관 전부 베어링이 없는 축계에서 공통적으로 보이는 특징이며, 본 연구 선박의 축계 베어링 반력 분배 상태 또한 이러한 유사성을 잘 따르고 있었다.

비록, 계측된 베어링들의 반력 상태가 설계 치수와 다소 다르게 나왔지만, 이는 허용하지 못할 정도가 아니며, 베어링 제조자에서 제시하는 허용 범위 (MDT, 2012) 안에 있어 손상 사고의 직접적인 원인이라고 보기는 어려웠다.

3. 결과 및 고찰

상기와 같은 검토 결과에 따라 베어링 반력 분배 상태 외 다른 사고 요인 가능성들에 대한 검토를 진행하였다. 실제 축계 계측에는 베어링들의 오프셋을 알기 위한 레이저 계측뿐만 아니라 갭색(Gap-sag) 계측, 잭업(Jack-up) 계측 등이 수행되었지만, 우선 본 연구에서는 사고 원인과 관계가 깊은 정렬 경사도에 대해 분석을 진행하였다.

Table 6와 Fig. 12는 축계 정렬 계산서와 실제 계측 베어링 오프셋 적용 시 정렬 경사도량을 비교한 자료이다. 초기 조선소 계산 시 선미관 후부 베어링에 적용된 정렬 경사도 완화량이 0.25mrad였으며, 두 가지 설계 적용 조건(hot running & static)에서 최종 적용된 경사도 값들은 0.3mrad 이하로서 기준을 만족함을 알 수 있다. 하지만, 실제 설치된 축계의 계측된 베어링 오프셋 적용 시 정렬 경사도 값은 0.373126mrad로서 기준값을 초과한 상태였다.

Fig. 13과 Table 7은 설계 계산서와 실제 계측치 간 선미관 후부 베어링 끝단부(Fig.12에서 붉은 색 점선 사각형 부분)의 접촉 면적과 국부압력 변화를 비교한 자료이다. 실제 축계 설치 조건은 계산서보다 비교적 접촉 면적이 작은 상태에서 더 큰 국부압력을 받고 있었음을 볼 수 있다. 이러한 정렬 경사도량 불만족하에서 장기간 축계 운영은 해당 베어링 끝단부 마찰 또는 과부하로 인한 손상 사고를 야기시켰다고 판단할 수 있다.

그러한 원인 분석 검토 후 복구 공사에 대한 해결책으로 두 가지 사항이 권고되었는데, 그에 대한 요약은 다음과 같다.

1) 선미관 후부 베어링에 기존 조선소 적용 정렬 경사도 외 추가적인 경사량을 적용하여 규정 치수 범위에 만족하도록 한다.

2) 중간축 베어링 위치는 0.35mm 더 상승시켜 주기관 베어링들이 최적의 반력 분배 상태를 유지하도록 한다.

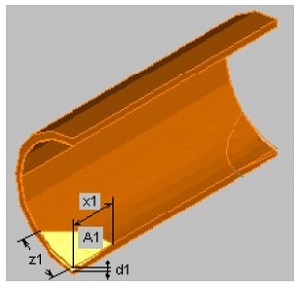

첫번째 사항에 대한 상세는 Fig. 14에 나타난 바와 같이 선미관 후부 베어링 끝단 영역에 부분적으로 추가적인 경사도(약 1.84mrad) 구간을 적용하여, 이전보다 과도한 하중 집중을 완화시켰다. 사진에 나타난 바와 같이 적용 범위를 길이-폭으로 구분하여 목표치에 맞는 가공이 이루어지도록 하였다. 보통의 이러한 이중 경사도 가공은 제조사에서 반영해 오도록 조치할 수도 있으나, 이번의 경우에는 최종 설치 상태 확인 후 그 적용 범위가 확정되어 현장 작업으로 진행되었다.

이중 경사도 적용으로 얻는 이점은 일반적으로 다음과 같은데, 최근 몇 년간 발생 된 여러 건의 베어링 발열 사고 이후 선미관 전부 베어링이 없는 축계에는 이러한 이중 경사도 적용을 권고하는 경우가 많아졌다.

(1) 프로펠러 축이 베어링 전이점(transition point)에 놓여진 상태에서 앞뒤 공간에 유막공간(oil wedge)이 형성되게 하며, 두 금속간 접촉(metal-to-metal)을 최소화 시킬 수 있다.

(2) 베어링 자리잡기(bedding-in) 과정에서 발생할 수 있는 부분적 마모와 변형을 최소화하거나 방지할 수 있다.

(3) 선미관 보링(boring) 가공이나 베어링 생산 시 발생할 수 있는 문제점에 대해 덜 영향 받게 설치할 수 있다.

두 번째에서 권고된 중간축 베어링 0.35mm 상승(Fig. 15) 시킨 사항에 대해서는 계산 프로그램 이용과 실제 베어링들에 작용하는 반력이 어떠한지에 대한 검증으로 진행되었다. Table 8은 여러 경우의 반력 계산 결과와 잭업(Jack-up) 테스트를 통해 확인된 베어링 반력 경향을 보여 주고 있는데, 결론적으로 중간축 베어링을 0.35mm(Offset: -0.8 → -0.45mm) 상승시켰을 때 전체 베어링 반력 분포 상태가 초기 도면에서 제시된 값들과 근접한 양상을 가지도록 할 수 있었다. 이는 Fig. 16에 나타난 그래프로도 잘 알 수 있는데, 특히 주기관 베어링들의 반력 상태가 더 양호해진 것을 볼 수 있다.

Comparison the result of bearing load at design and measured condition-Hot static(100% propeller immersed)

그리고, 중간축 베어링이 최종 기준선 아래 -0.45mm 설치시 선미관 후부 베어링 끝단 지점의 프로펠러축 곡선(Propeller shaft deflection) 처짐량이 –0.2063mm으로 계산되었다. 이는 앞서 언급된 1) 사항 해결책에 적용된 베어링 끝단부 감소량(0.45mm)량 허용 범위 안에 있어 만족 됨을 알 수 있다.

한편, 조선소 축계 정렬 계산서에 따르면 주기관 엔진은 기준선 아래에서 일직선으로 설치되며, 레이저 계측을 통한 축계 정렬 상태 확인 시 주기관 베어링 위치에 대한 확인은 플라이 휠(MB8번 베어링 부근)까지만 수행되어 나머지 주기관 베어링들의 배치 상태는 확인할 수 없었다. 하지만, 실제 계측된 치수(레이저 계측, 잭업 계측)들 상관 관계를 검토한 결과 모든 조건을 만족하는 주기관 설치 상태는 우상향으로 경사지게(tilt) 배치되는 조건이었다.

Fig. 17은 그 결과를 나타내고 있는데, 이러한 주기관 경사 설치는 다음과 같은 이유로 적용될 수 있다.

(1) 축계정렬에 사용하는 등가축 모델과 실제 형상의 차이에 따른 오차

(2) 진수 전 선체변형량을 감안한 엔진 프리섹(Pre-sag)

(3) 진수 후 흘수차에 의한 선체변형

(4) 주기관 내부에 작용하는 체인력(Chain force)으로 인해 두 번째 주기관 후부 베어링(MB7)에 반력이 작용하지 않아 조정이 필요한 경우

이전 동일 조선소에서 건조된 선박의 축계 정렬 계측 시 이와 유사하게 주기관 베어링들이 도면과 다르게 경사지게 설치된 사례가 있었으며, 여러 다른 계측 치수들과 비교하여도 만족되는 결과는 경사 조건인 사실을 감안할 때 본 선박 역계산 시에도 적용은 가능하리라 본다.

4. 결 론

본 연구에서는 실제 선미관 후부 베어링 손상 선박의 사고 원인과 복구 방안에 사용된 방법의 적합성에 대해 고찰하였다. 이에 대한 요약은 다음과 같다.

1) 선미관 후부 베어링 발열 사고는 주로 부적합한 로드 분배나 과하중 작용 시 발생하나, 정렬 경사도량 불만족 시에도 국부적 압력 및 마찰 증가로 발생할 수 있다.

2) 선미관 전부 베어링이 없는 축계의 경우 정렬 경사도량은 중간축 베어링 설치 높이에 더 큰 영향을 받는다.

3) 축계 설치 시 한 조건의 갭색 수치와 잭업 계측 치수들이 양호하게 나오더라도 선미관 후부 베어링 반력 상태와 정렬 경사도 설치 상태까지 완벽히 확인되었다고 보기는 어렵다. 특히, 각 베어링 제조사들이 제공하는 최대 허용 베어링 반력 범위는 상당히 넓은데, 축계 정렬 상태가 목표와 다르게 설치되더라도 잭업 계측 수치는 허용 범위 안에 있을 수 있다. 따라서, 계산서 목표 수치와 계측치 간 자료 비교 시 종합적으로 판단할 필요가 있다.

4) 계측 자료를 바탕으로 판단된 선미관 후부 베어링 정렬 경사도량과 사고 발생 시점으로 볼 때 본선의 정기적인 선미관 윤활유 분석(Oil sampling)에 의해 이상 조짐은 이른 시기에 감지될 수 있었다고 본다. 본 사고의 발생은 설치 문제와 함께 선원들의 관리 문제, 황천 운항이라는 변수들에 의해 악화된 상태로 확대되었다고 사료 된다.

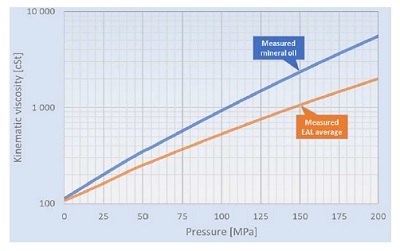

추가적으로 본 연구 대상 선박의 선미관 윤활유는 2013년 VGP(Vessel General Permit) 시행에 따라 친환경 윤활유(EAL; Environmentally Acceptable Lubricants)가 적용되었는데, DNV-GL 연구조사 (DNV-GL, 2019)에 따르면 친환경 윤활유는 다음과 같은 특성이 있다고 보고되었다.

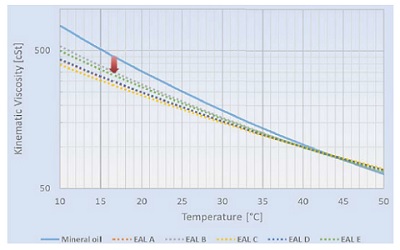

1) 높은 압력 작용 시 친환경 윤활유는 일반 전통적인 광유(Mineral oil)보다 낮은 점성을 나타내는데 이는 유막(Oil film) 두께 형성과 안전율 감소에 영향을 줄 수 있다.(Fig. 18)

2) 계류시운전(Mooring trial)이나 주기 운전 시작 초기처럼 온도가 낮은 조건에서는 친환경 윤활유는 광유보다 낮은 점성을 가지게 된다(Fig. 19).

이러한 친환경 윤활유의 특성은 본 연구 선박의 저속 운행 및 프로펠러 하중의 선미관 후부 베어링 끝단부 집중 현상과 맞물려 오랜 기간동안 부가적인 손상을 악화시켰다고 볼 수 있다.

향후 연구 과제로는 본 연구에서 언급되지 않은 계측 결과값들에 대한 연구를 진행할 예정이다.

Acknowledgments

It is noted that this paper is a revised edition based on the proceedings of KAOSTS 2020 in Changwon

본 연구는 모베나코리아의 지원을 받아 수행되었으며, 이에 감사드립니다.

References

- American Bureau of Shipping (ABS), 2017. Rules for Building and Classing Steel Vessel. ABS: Houston

- American Bureau of Shipping (ABS), 2019. Guidance Notes on Propulsion Shafting Alignment. ABS: Houston

-

Cho, D.S. et al, 2016. Propulsion shafting alignment analysis considering the interaction between shaft deflection and oil film pressure of sterntube journal bearing. Journal of the Society of Naval Architects of Korea, 53(6), pp.447-455.

[https://doi.org/10.3744/SNAK.2016.53.6.447]

-

Choung, J.M. & Choe, I.H., 2006. Development of elastic shaft alignment design program. Journal of the Society of Naval Architects of Korea, 43(4), pp.512-520.

[https://doi.org/10.3744/SNAK.2006.43.4.512]

-

Choung, J.M. & Choe, I.H., 2007. Pressure analysis of sterntube after bush bearing considering elastic deflection of misaligned journal and partial slope of bearing bush. Journal of the Society of Naval Architects of Korea, 44(6), pp.666-674.

[https://doi.org/10.3744/SNAK.2007.44.6.666]

- Det Norske Veritas-Germanischer Lloyd (DNV-GL), 2019. Technical and regulatory news. Environmentally acceptable lubricants show reduced capabilities under certain conditions. DNV-GL.

-

Lee, J.U., Jeong, B.G. & An, T.H., 2019. Investigation on effective support point of single stern tube bearing for marine propulsion shaft alignment. Marine Structures 64, pp.1-17.

[https://doi.org/10.1016/j.marstruc.2018.10.010]

- MAN Diesel & Turbo(MDT), 2012. Bearing load measurement by jacking up, Rev. 8.

- Nippon Kaiji Kyokai(NK), 2006. Guidelines on shafting alignment. NK: Tokyo.

-

Shin, S.H. & Choe, I.H., 2004. Pressure distribution analysis for after bush bearing of ship propulsion shaft. Journal of the Society of Naval Architects of Korea, 41(3), pp.35-40.

[https://doi.org/10.3744/SNAK.2004.41.3.035]

-

Sun, J.S., Lee, Y.J. & Kim, U.K., 2009. The flexibility estimation of alignment for propulsion shaft system using the approximated hull deflection curve. Journal of the Society of Marine Engineering, 33(1), pp.28-36.

[https://doi.org/10.5916/jkosme.2009.33.1.28]

-

Shin, S.H., 2015. Effects of propeller forces on the propeller shaft bearing during going straight and turning of ship. Journal of the Society of Naval Architects of Korea, 52(1), pp.61-69.

[https://doi.org/10.3744/SNAK.2015.52.1.61]

- Shin, S.H. & Ko, D.E., 2017. A study on flexibility acquisition method for VLCC shaft system. Journal of the Korea Academia-Industrial, 18(12) pp.135-139.

- Vartdal, B.J., Gjestland. T. & Arvidsen, T.I., 2009. Lateral propeller forces and their effects on shaft bearings. First International Symposium on Marine Propulsion, Trondheim, 22-24 June 2009, pp.475-481.