빙-콘크리트 마찰 특성 평가를 위한 실험적 기초 연구

Abstract

Ice induced abrasion is known as a critical problem in concrete gravity based offshore structures, which are mainly used in the arctic regions. Although many researches on ice abrasion have been conducted for the last several decades, there still are some difficulties in designing concrete gravity based offshore structures against abrasion problem because there is no standardized method yet due to the uncertain physics involved in. This paper presents an experimental study for the evaluation of concrete abrasion characteristics due to ice friction on concrete surface. For the test, a testing machine capable of abrasion and friction was designed and produced, and standardized procedure was proposed to produce ice specimen used for abrasion test. For the experiment, compressive strength of the ice specimen were explored through a static compression test. Then the friction test between ice specimen and concrete surface was performed and friction coefficients were derived using measured vertical and horizontal forces. Dependency of friction coefficients on some test parameters were studied and discussed as well.

Keywords:

Ice induced abrasion, Ice friction, Gravity based offshore structure, Arctic region, Compressive strength키워드:

빙유기 마모, 빙마찰, 중력식 해양구조물, 극지, 압축강도1. 서 론

해양구조물은 기초 구조에 따라 고정식, 중력식, 부유식, 하이브리드식 등으로 분류되며, 극지 환경에서는 안정성과 비용절감의 이유로 인하여 콘크리트 중력식 해양구조물이 선호된다. 콘크리트로 구성된 중력식 해양구조물의 경우 유빙과의 충돌 및 지속적인 마찰로 인한 마모가 발생하므로 시간이 흐름에 따라 마모가 심한 부분에 대한 적절한 보강 및 교체가 필요하다. 마모평가에 대한 중요도가 주목받고 있는 이유는 마모 현상이 단순히 재료의 마모에 그치지 않고 이를 통해 부식이 가속되거나 구조물의 치수 감소로 이어져 치명적인 2차 사고로 이어질 수 있는 위험이 있기 때문이다.

얼음과 구조물의 상호작용에 관한 빙마모 하중 추정에는 수치적 모델을 통한 추정과 계측을 통한 추정이 있다. 그 중 하나인 수치적 모델은 Bekker et al. (2011)의 확률적 모델(Probabilistic model) 로써 빙마모 하중을 계산할 수 있지만 이러한 모델은 빙저항, 빙하중, 얼음의 파괴모드 구현 등의 목적에 따라 개발된 것으로 빙마모에 직접적으로 적용하기에는 무리가 있다. 그러므로 많은 연구기관에서는 가장 정확하고 직관적인 계측을 통한 하중 추정을 이용한다.

빙마모에 대한 계측의 종류로는 구조물이 실제 사용되는 현장에서의 계측과 현장의 상황을 가능한 유사하게 구현하여 수행하는 실험실에서의 계측이 있다. 최초의 현장 계측은 Janson (1988)에 의해 발표된 실험으로써 스웨덴 연안에 설치되어 있는 30개 이상의 등대에 대한 마모 깊이를 계측하였으며 마모 위치 및 빙하중 등 조건에 따른 마모율을 도출하였다. 또한 하나의 등대를 선정해 해당 등대에 24개의 콘크리트 패널을 부착해 3년간의 마모량을 측정하였다. 그 결과 유빙의 빙량(concentration)이 마모율에 가장 큰 영향을 준다는 것을 발견하였고, 유빙의 접근 방향과 평행한 방향에 부착된 패널에서 가장 큰 마모가 관찰되었다. 다른 현장계측으로 Huovinen (1993)은 쇄빙선의 선수부에 콘크리트 시편이 부착된 구조물을 설치하고 쇄빙선이 이동하는 중에 발생하는 콘크리트 시편의 마모량을 측정했다. 결과적으로 측정한 결과는 40 km 이동 후 평균 마모량은 2~15 mm, 최대 마모량은 7~30 mm로 계측되었고, 콘크리트의 압축강도에 따라 마모량이 크게 차이 난다는 것을 확인할 수 있었다.

실험실에서의 빙시편 제작 및 빙유기 마모/마찰에 대한 연구는 미국의 ABAM Inc.에서 1982년 수행되었다 (Itoh et al., 1994). Tijsen (2015)이 언급한 MUN(Memorial University of Newfoundland)의 경우 빙마모에 있어서 처음 충돌이 가장 중요하다고 판단하여 원뿔 형태의 얼음 시편을 빙마모 실험에 사용하였지만 (Gagnon, 2018), FEFU(Far Eastern Federal University)나 NTNU(Norwegian University of Science and Technology)의 경우에는 충돌 이후의 미끄러져 움직이는 부분이 가장 중요하다고 생각하여 평평한 표면을 가지는 얼음 시편을 실험에 사용하였다. 하지만 빙마모에 관한 예측에는 아직까지 정확한 방법이 정해져 있지 않아 각 기관들 마다 자신들만의 기법을 통해 실험하기 때문에 결과 또한 큰 차이를 보여 실험 설계에 어려움을 겪는다.

본 연구에서는 유빙들의 특성과 움직임을 관찰하기 위해 빙 마모/마찰 시험기를 제작하고 얼음 마찰로 인한 콘크리트 마모 특성의 평가를 위한 빙-콘크리트 마찰에 대한 실험적 연구를 수행하였다. 빙 마찰과 마모가 동시에 가능한 시험기를 개발하기 위하여 이전의 Moen et al. (2015)과 Tijsen (2015) 등에서 사용 중인 시험 설비를 참고하여 개발하였다. 실험에 사용되는 극지환경용 얼음 시편의 경우 극지환경용 얼음을 직접 채취하여 실험하는 것은 현실적으로 거의 불가능하므로 표준화된 방법을 통해 극지용 얼음 시편을 제작하는 방법을 연구하였다. 또한, 빙유기 마모 혹은 마찰 시험에 있어 중요한 얼음의 압축강도를 만능시험기를 이용하여 측정하여 제작된 시험편의 적절성을 평가하였다. 최종적으로 본 연구에서 개발한 마찰장비를 이용하여 마찰력을 측정하고 마찰계수를 계산하여 극지환경용 얼음과 콘크리트시편의 마찰계수와 비교한 후 정확성을 확인해 마모평가에 활용할 수 있다는 결론을 내렸다.

2. 실험 환경 조성 및 실험장비

빙마찰 및 마모 실험을 위해 실험장비를 지지하는 기초 철골 공사를 하고 단열재를 이용하여 Fig. 1에서와 같은 콜드룸을 제작하였다. 콜드룸의 기능은 설정된 온도를 오랜 시간 동안 자동 유지하는 것이며 이를 통해 최고 –20 °C에서의 저온 환경 구현이 가능한 실험 환경을 조성하였다.

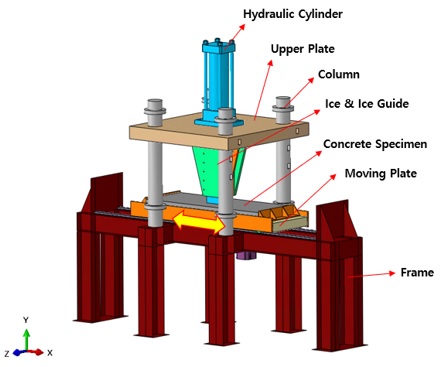

Fig. 2는 본 연구를 통해 개발된 빙마찰 및 마모 시험 장비의 전체 모습 및 각 부 명칭을 나타내며, Fig. 3는 시험기의 실제 사진을 나타낸다. 빙시편을 가이드(Ice guide)에 체결한 후 상단의 유압 실린더를 통해 수직하중을 가한 상태에서 하단에 고정된 콘크리트 시편이 수평방향으로 움직이면서 빙마찰 및 마모가 발생하게 된다. 유압부는 유압기로 부터 힘을 전달받아 빙시편에 힘을 전달하는 유압 실린더와 고정판으로 구성되어 있으며, 지그부는 유압 실린더로부터 하중을 전달받는 하중 부품과 빙시편을 고정하는 빙시편 가이드로 구성되어 있다. 마지막 구동부는 빙시편에 수직하중을 가한 상태에서 콘크리트 시편을 움직여 콘크리트 시편을 마모/마찰 시키기 위한 부분으로 구성된다. 마모/마찰 시험기의 기본사양은 유압기를 통해 최대 수직하중 2 ton 및 수평하중 0.4 ton의 힘을 가할 수 있다. 또한, 콘크리트 시편의 최대 이동거리는 1 m이며, 최대 0.2 m/s의 속도로 이동할 수 있다.

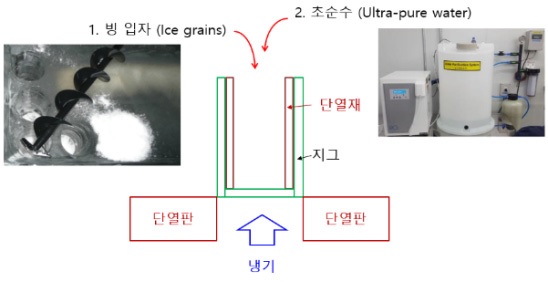

Fig. 4에서의 (A)는 하단에서 냉기가 나오는 빙시편 제작용 냉동고이며 (B)는 빙시편 제작용 챔버의 모습을 나타내고 있다. 빙시편 제작용 챔버는 지그부와 냉각부로 나뉘어서 지그부는 얼음의 형상을 결정하는 부분으로 4면의 단열재로 둘러 쌓여있고, 하단부분인 냉각부는 알루미늄을 부착해 아래로부터 냉기를 전달시켜 상방향으로 얼음이 생성되도록 하였다. 한 방향으로 얼음을 생성시키는 것은 실제 해빙의 생성과정을 모사하기 위함이며, 또한 얼음이 어는 과정에 발생하는 균열을 방지하기 위해서이다.

3. 얼음 샘플 제작

얼음은 냉각온도나 냉각 기간뿐만 아니라 염도나 불순물의 개입과 같은 수많은 요소에 의해 그 물리적 특성이 달라지게 된다. 따라서, 주어진 재료의 마모특성을 제대로 파악하기 위해서는 실험에 사용되는 빙시편들이 모두 동일한 물성을 가지도록 제작되는 것이 매우 중요하기 때문에 빙시편 제작의 전체적인 내용은 Bruneau et al. (2013)의 내용에서 1~4 mm의 얼음 알갱이와 초순수의 첨가를 통해 극지환경용 얼음이 되는 것을 참고하여 일정한 기준을 정하여 제작하였고 제작 과정은 Fig. 5에 요약하여 나타내었다.

얼음 샘플 제작 시 얼음의 서로 다른 생성 온도와 기간으로 인해 발생하는 결정 크기의 불확실성을 최소화하기 위해 본 연구에서는 미리 생성한 얼음 알갱이를 시편 제작용 챔버에 넣고 별도로 생성한 초순수를 추가한 후 냉동하였다. 먼저, 수돗물을 사용하였을 때 발생할 수 있는 불순물의 첨가를 방지하기 위해 Fig. 6과 같은 별도의 초순수 제조장치를 이용해 초순수를 제조해야 하며, 제조과정에서는 정수와 탈기의 과정이 진행되었다. 정수는 증류 과정 및 탈 이온화 과정을 걸쳐 불순물을 제거하는 것이며, 그 이후에 정수된 물 속에 용해된 가스 성분을 제거하는 탈기과정이 진행된다. 준비된 초순수는 얼음 샘플 제작 시에 0 °C와 가깝게 설정하여 얼음알갱이가 녹는 것을 최소화하였다.

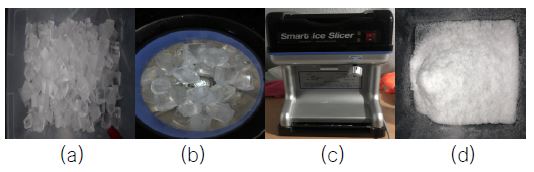

얼음 알갱이의 생성과정은 Fig. 7와 같다. (a)와 같이 초순수를 이용하여 각 얼음을 제작한 뒤 (c)와 같은 빙삭기에 갈아서 (d)와 같은 평균 1~3 mm의 얼음알갱이를 생성한다. 얼음알갱이를 제작할 경우 녹는 얼음알갱이의 최소화 및 응집되는 것을 막기 위하여 –10 °C 이하의 콜드룸에서 제작하였다.

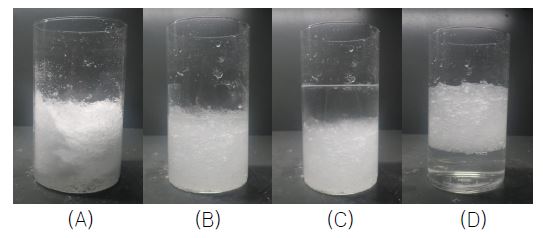

초순수와 얼음 알갱이가 준비된 이후 적절한 비율을 확인하기 위해 Fig. 8과 같이 4가지의 다른 실험을 진행하였다. (A)의 실험은 투명한 원통 용기에 600 ml의 얼음 알갱이를 넣고 150 ml의 초순수를 첨가한 후 결과를 확인하였고, (B)의 실험은 같은 600 ml의 얼음 알갱이를 넣고 다진 후 초순수 300 ml의 넣은 후 시간이 지남에 따라서의 결과를 보았다. (C)와 (D)의 실험에서는 위의 실험에서와 같은 용량의 얼음알갱이에 300 ml 이상의 초순수를 넣고 시간이 경과함에 따라 결과를 파악한 것이다. 결과적으로 얼음 알갱이와 초순수의 비율이 2:1일 경우 가장 적절하게 섞이는 것을 확인하였고 초순수의 비율이 더 적을 경우에는 초순수의 부족으로 인해 초순수와 얼음 알갱이가 고르게 섞이지 않고, 초순수의 비율이 2:1의 비율 보다 많을 경우에는 초순수가 일정하게 섞이지 않고, 시간이 경과한 후 얼음알갱이가 응집된 후 부력으로 인해 떠오르는 현상이 발생하였다. Table 1에서 각각의 시험에 따른 초순수와 얼음 알갱이의 비율을 확인하고 그에 따른 특징에 관하여 정리하였다.

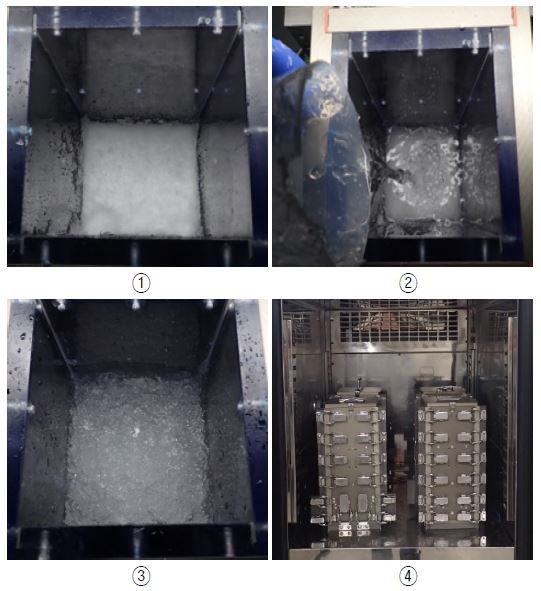

본 연구에 사용된 빙시편 제작 방법은 Fig. 9과 같다. 먼저 ①단계와 같이 얼음시편 제작용 챔버에 얼음 알갱이를 1200 ml를 넣고 평평하게 다진 후 ②단계와 같이 초순수 600 ml를 첨가하여 완전히 스며들 때까지 기다린다. 다음은 ③단계로써 다시 얼음 알갱이를 600 ml 첨가하고 다지는 과정을 2번 반복한 후 초순수 600 ml를 첨가한 뒤 마지막 ④단계에서는 시편이 완전히 얼기까지를 기다린 후 챔버의 지그부 제거를 통해 얼음시편 제작을 완료하였다. 시편 종류는 온도에 따른 압축강도를 확인하기 위해 –10 °C 와 –30 °C 두 가지의 경우로 나눠서 제작되었다. 제작과정의 요약을 Table 2를 통해 요약하였다.

4. 압축시험

압축시험은 만능시험 장비가 갖춰진 실험실에서 진행을 하였다. 얼음은 다른 재료와 다르게 온도, 결정입자의 크기, 얼음이 얼게 되는 방향과 분포 그리고 변형률 속도 등에 따라 압축강도의 변화를 보이므로 압축강도는 얼음의 재료적 특성에 있어 매우 중요한 변수이다. 얼음의 압축시험은 Hawkes and Mellor (1972), Timco and Frederking (1982), Mellor and Cole (1983), Cole (1985), Jones et al. (2003) 등을 참고하여 진행하였다.

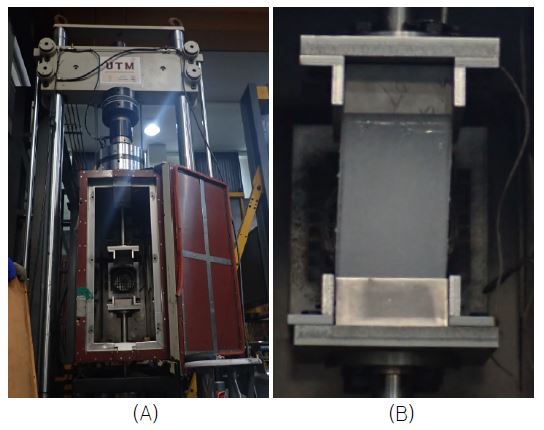

본 시험에서는 제작한 시편을 횡 방향으로 구속되지 않은 1축 압축시험만을 고려하였고 압축시험이 진행되는 동안에 최대 압축응력을 측정하였다. 압축장비의 설정은 최대하중 50ton까지 가능하며, 속도는 5 mm/min으로 지정하여 변위조절 방식으로 실험을 수행하였다. 얼음시편이 녹는 것을 방지하기 위해 압축시험을 진행하기 전 저온의 가스를 투입하여 만능시험기 챔버내의 온도를 0 °C이하로 낮춘 후 시험을 진행한다. 압축시험은 Fig. 10의 (A)에서의 보이는 만능시험기 장비내의 지그에 (B)와 같이 얼음시편을 체결한 후 진행된다.

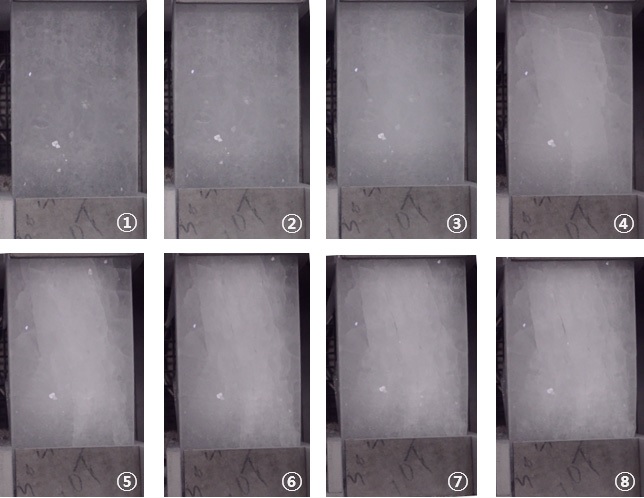

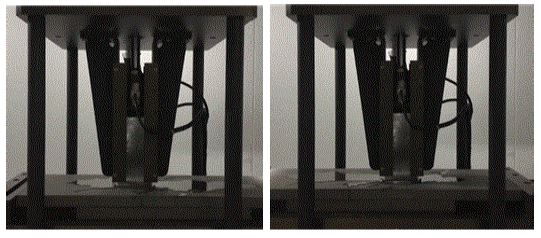

Fig. 11와 같이 시간에 따른 얼음시편의 변화를 일정한 구간마다 사진을 찍어 비교하였다. 결과적으로 내부의 균열이 처음 일어날 경우 한 번에 진전되지 않고 지속적으로 진전되는 양상을 확인할 수 있었다.

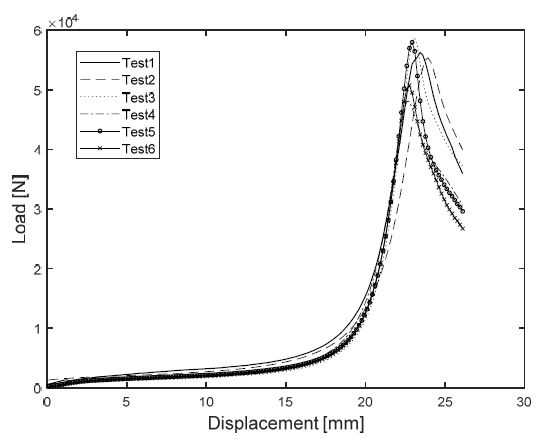

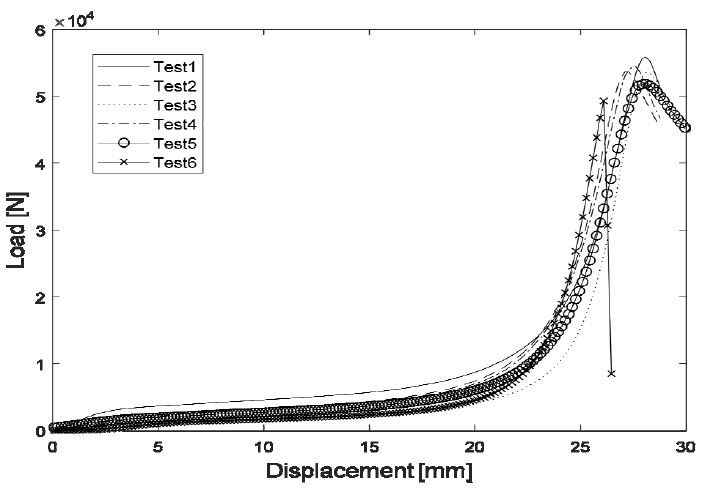

결과의 정확성을 확인하기 위해 같은 조건의 시편을 6개 제작하여 실험하였고 모든 테스트의 압축시험 결과는 Table 3과 같다. 또한, 변위-하중의 결과 및 최대하중을 파악하기 위하여 –10 °C로 얼린 시편의 결과는 Fig. 12, -30 °C로 얼린 시편의 결과는 Fig. 13와 같이 그래프로 도시화하였다. 그래프 좌측 하단의 낮은 하중 값은 얼음의 표면과 지그의 균일한 접촉을 위해 넣은 댐퍼의 영향으로 확인되었다. 같은 온도 내에서 차이가 발생하는 이유는 시편 제작과 보관을 하는 과정 중에 내부에 재결정과 같은 현상이 발생하여 압축강도의 차이를 보이기 때문이다. -10 °C로 얼린 시편의 평균 최대하중은 54.733 kN이고, -30 °C로 얼린 시편의 평균 최대하중은 53.518kN이다. 이 수치는 타 연구자들의 같은 변형률 속도에서의 실험결과 범위 내에 있다 (Cole, 1985).

5. 마찰시험

제작된 빙 시편을 사용하여 콘크리트 시편과 얼음의 마찰 시험을 수행했다. Fig. 14과 같이 빙 마찰 시험기에 콘크리트 시편을 체결한 뒤 가이드에 빙 시편을 장착하고 가이드에 볼트를 결합한 후 고정하여 실험 준비를 완료한다. 콜드룸의 온도는 0 °C와 가깝게 맞춘 뒤 실험을 진행하며 마찰시험은 콘크리트를 단방향으로 1회 진행하는 시험이 수행되었다. Fig. 15은 마찰시험이 진행되는 상황으로 빙시편과 콘크리트 시편의 마찰로 인해 콘크리트 시편 표면에 물기가 고여있는 상황을 보여준다. 이는 실제 해양구조물 콘크리트부 표면에 스며든 해수를 해빙이 밀며 발생하는 공극압력에 의한 효과를 구현하기 위함이다.

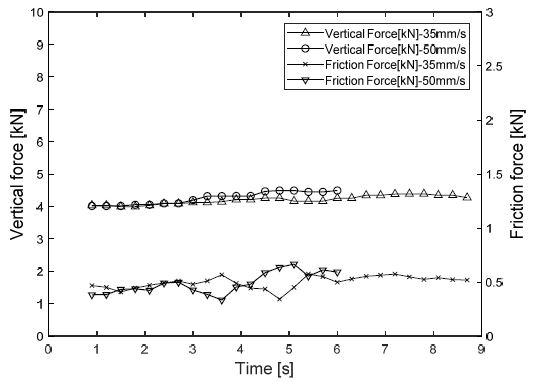

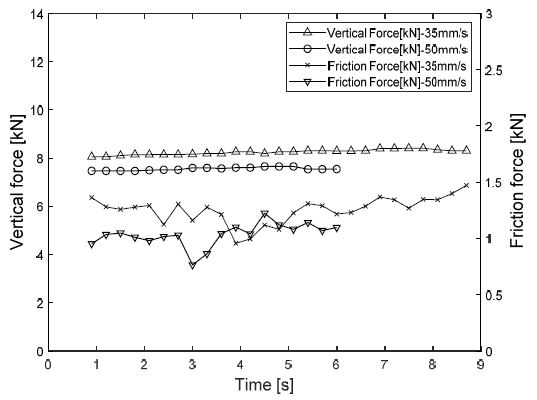

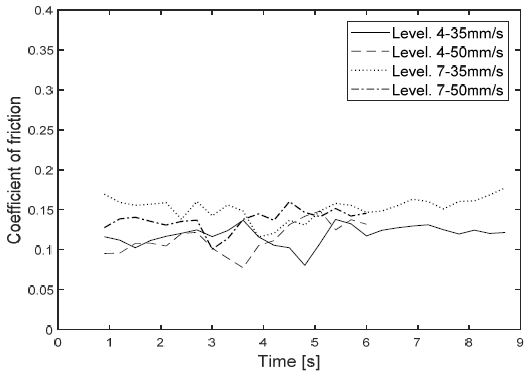

본 연구의 마찰력시험의 목적은 속도와 하중이 증가함에 따른 마찰계수의 변화를 확인하는 것으로 위의 두 변수를 제외한 스트로크의 길이와 얼음 시편의 제작과정은 동일하게 진행하였다. Fig. 16과 Fig. 17는 각각 하중단계 4~4.5 kN(4단계)과 7.5~8 kN(7단계)에 대한 수직력과 마찰력을 시계열로 나타낸 결과이다. 이를 통해 수직하중이 일정하지 않고 약간의 동요를 보임을 확인할 수 있는데 이것은 수직하중을 유압기를 통해서 가하기 때문이며 이로 인해 설정 수직하중의 ±0.5 kN 이내의 오차를 보인다.

각 테스트별로 평균 마찰계수에 대한 결과값은 Table 4에서 확인 할 수 있다. -30 °C로 제작된 빙 시편은 최대한 동일하게 제작되었으며 150 mm의 스트로크는 단방향으로 진행되는 시험이다. Table 4에서의 테스트별로 마찰계수의 차이가 생기는 원인은 같은 조건에서 만든 빙 시편이라 할지라도 완벽하게 동일한 재료 물성치를 가질 수 없으며 마찬가지로 콘크리트 시편 역시 완벽하게 같은 재료 물성치를 가질 수 없기 때문이라고 판단된다.

Fig. 18은 속도와 수직하중의 변화에 따른 마찰계수의 변화를 나타낸 결과로 4가지의 케이스를 나눠서 시험하였다. 속도 변화에 따른 마찰계수를 확인하기 위해 35 mm/s와 50 mm/s로 나눠서 시험하고 하중 변화에 따른 마찰계수를 비교하기 위해 최대 하중 15단계 중 얼음이 안전하게 버틸 수 있는 일정 수준의 하중 4단계(4~4.5 kN)와 7단계(7.5~8 kN)로 나눠 시험을 진행하였다. 35 mm/s일때 평균마찰계수는 0.135이고, 50 mm/s의 평균마찰계수는 0.125로 계측되었다. 결국 속도의 증가에 따라 미소하게 평균 마찰계수가 감소하였고 이는 Møen et al. (2015)과 Cho et al. (2011) 및 Cho et al. (2019)에서 제시한 결과와 같은 경향성을 보인다. 또한, 하중단계에 따라서 4단계(4~5 kN)에서는 0.116의 평균마찰계수가 측정되었고 7단계(7.5~8 kN)에서는 0.144의 평균마찰계수가 측정되었다. 하중이 증가함에 따라서 평균마찰계수의 미소한 증가를 확인하였고 시험 데이터의 수를 증가하여 진행한 후 하중에 따른 마찰계수를 판단할 예정이다. Møen et al. (2015)의 콘크리트 시편과 극지환경용 얼음의 마찰계수의 범위는 0.04~0.15의 범위 내에 존재하고 이는 본 시험을 통해 얻은 평균 마찰계수 와 큰 차이가 없음을 확인할 수 있었다.

6. 결 론

본 연구에서는 빙마찰로 인한 콘크리트 마모 특성 평가를 위한 실험적 연구를 하였다. 연구 결과를 토대로 아래와 같은 결론을 도출하였다.

- ∙ 빙 하중 측정을 위해 마모/마찰이 가능한 시험기를 제작하였다. 또한 극지 환경용 얼음시편의 채취 및 실험이 불가능하므로 1~3 mm의 얼음알갱이를 넣고 0 °C의 초순수를 첨가하여 2:1의 비율로 제작함으로써 얼음시편 제작과정의 표준화를 수행하였다.

- ∙ 재료의 특성연구 중 하나인 빙역학의 압축 시험방법을 정립하고, 1축 압축 강도시험을 통해 변위-최대하중 특성을 분석하여 온도에 따라 –10 °C로 얼린 시편과 –30 °C로 얼린 시편에서의 최대압축응력은 큰 차이가 없다는 것을 확인하였다.

- ∙ 빙 마모 시험을 위한 마찰력 검증 시험기법을 개발하였고 이를 통해 마찰계수가 하중이 증가함에 따라 증가하고 속도가 증가함에 따라서 감소함을 확인하였다. 시험으로 얻은 평균 마찰계수는 실제 극지환경용 얼음과 콘크리트의 마찰계수와 유사하므로 마모평가에 활용이 가능하다고 판단된다.

- ∙ 추후 계획으로는 압축시험의 경우 변형률 속도를 증가할 경우의 최대압축응력을 비교할 예정이며 마찰시험의 경우 하중의 증가에 따라 마찰계수가 증가하는 원인을 여러 번의 시험을 통해 보완할 예정이며 현재 마모시험에 대한 절차 연구를 수행 중에 있다.

Acknowledgments

이 논문은 2020년도 정부(산업통상자원부)의 재원으로 한국산업기술진흥원의 지원을 받아 수행된 연구임(P0001968, 2020년 산업혁신인재성장지원사업).

References

- Bekker, A., Uvarova, T., & Pomnikov, E., 2011. Calculation of ice abrasion for the lighthouses installed in the Gulf of Bothnia. In Proceedings of the International Conference on Port and Ocean Engineering Under Arctic Conditions. July, Montreal, Canada.

- Bruneau, S. E., Dillenburg, A. K., & Ritter, S., 2013. Ice sample production techniques and indentation tests for laboratory experiments simulating ship collisions with ice. 23rd International Offshore and Polar Engineering Conference, June, Anchorage, Alaska.

-

Cho, S. R., Chun, E. J., Yoo, C. S., Jeong, S. Y., Lee, C. J., 2011. The measuring methodology of friction coefficient between ice and ship hull. Journal of the Society of Naval Architects of Korea, 48(4), pp.363-367.

[https://doi.org/10.3744/SNAK.2011.48.4.363]

-

Cho, S.R., Jin, E.J., Kim, C.H., Lee, J.M., & Kim, S.P., 2019. Experimental study of ice friction and abrasion test methods for polar paint. Journal of Society of Naval Architects of Korea, 56(6), pp. 532-540.

[https://doi.org/10.3744/SNAK.2019.56.6.532]

-

Cole, D. M., 1985. Grain size and the compressive strength of ice. Journal of Energy Resources and Technology, 107(3), pp.369-374.

[https://doi.org/10.1115/1.3231203]

-

Gagnon, R.E., 2018. New insights about ice friction obtained from crushing-friction tests on smooth and high-roughness surfaces. International Journal of Naval Architecture and Ocean Engineering, 10(3), pp.361-366.

[https://doi.org/10.1016/j.ijnaoe.2018.02.002]

-

Hawkes, I., & Mellor, M., 1972. Deformation and fracture of ice under uniaxial stress. Journal of Glaciology, 11(61), pp.103-131.

[https://doi.org/10.3189/S002214300002253X]

-

Huovinen, S., 1993. Abrasion of concrete structures by ice. Cement and Concrete Research, 23(1), pp.69-82.

[https://doi.org/10.1016/0008-8846(93)90137-X]

- Itoh, Y., Tanaka, Y., & Saeki, H., 1994. Estimation method for abrasion of concrete structures due to sea ice movement. 4th International Offshore and Polar Engineering Conference, April, Osaka, Japan.

- Janson, J. E., 1988. Long term resistance of concrete offshore structures in ice environment. 7th International Conference on Offshore Mechanics and Arctic Engineering. February, Houston, Texas.

-

Jones, S. J., Gagnon, R. E., Derradji, A., & Bugden, A. 2003. Compressive strength of iceberg ice. Canadian Journal of Physics, 81(1-2), pp.191-200.

[https://doi.org/10.1139/p02-137]

-

Mellor, M., & Cole, D. M., 1983. Stress/strain/time relations for ice under uniaxial compression. Cold Regions Science and Technology, 6(3), pp.207-230.

[https://doi.org/10.1016/0165-232X(83)90043-5]

-

Møen, E., Høiseth, K. V., Leira, B., & Høyland, K. V., 2015. Experimental study of concrete abrasion due to ice friction—Part I: set-up, ice abrasion vs. material properties and exposure conditions. Cold Regions Science and Technology, 110, pp.183-201.

[https://doi.org/10.1016/j.coldregions.2014.09.008]

- Tijsen, J. N. W., 2015. Experimental study on the development of abrasion at offshore concrete structures in ice conditions. Master dissertation, TU Delft, Netherland.

-

Timco, G. W., Frederking, R. M. W., 1982. Comparative strengths of fresh water ice. Cold Regions Science and Technology, 6(1), pp.21-27.

[https://doi.org/10.1016/0165-232X(82)90041-6]