보강판의 국부변형 손상과 잔류 강도의 실험연구

Abstract

This study reports a series of drop impact tests performed to generate denting damages on stiffened plates and their residual ultimate strength tests under axial compression. The models were fabricated of general structural steel, and each model has six longitudinal stiffeners and two transverse frames. Among six fabricated models, four were damaged, and two were left intact for reference. To investigate the effects of collision velocity and impact location on the extent of damage, the drop height and the impact location were changed in each impact test. After performing the collision tests, the ultimate axial compression tests were conducted to investigate the residual strengths of the damaged stiffened plates. Finite element analyses were also carried out using a commercial package Abaqus/Explicit. The material properties obtained from a quasi-static tensile tests were used, and the strain-rate sensitivity was considered. After importing the collision simulation results, the ultimate strength calculations were carried out and their results were compared with the test data for the validation of the finite element analysis method.

Keywords:

Stiffened plate, Impact test, Denting damage, Residual strength, Axial compression test키워드:

보강판, 충격 실험, 국부변형 손상, 잔류강도, 축압축 실험1. 서론

보강판은 선박 및 해양 구조물의 주요 구조 강도 부재로 다양한 형태의 하중을 받는다. 선박이나 선박과 유사한 해양구조물은 종굽힘 모멘트를 받게 되는데, 이 종굽힘 모멘트는 주요 강도 부재에 인장 또는 압축 하중을 유발하게 된다. 또한 선박과의 충돌이나 계류시의 접촉 등으로 발생하는 충격 하중은 구조물에 국부변형 손상을 발생시키기도 한다.

지금까지 여러 연구자들이 손상을 입은 비보강판의 잔류강도 추정에 관한 연구를 수행하였다. Paik et al. (2003)과 Paik (2005)은 국부변형 손상 비보강판이 압축력과 전단력을 받을 때의 잔류강도를 수치해석으로 추정하여 특성을 평가하였다. Saad-Eldeen et al. (2015a), Saad-Eldeen et al. (2015b), Saad-Eldeen et al. (2016)는 축압축력을 받는 국부변형 손상 비보강판의 잔류강도에 대한 수치해석 연구를 수행하고, 국부변형 손상이 비보강판에 미치는 설계변수 영향을 조사하였다. 고려된 설계변수에는 경계 조건, 판의 두께 그리고 국부변형 손상 깊이가 있다. Cerik (2018)은 직사각형 형태의 손상을 입은 비보강판에 대해 판의 세장비와 손상의 크기를 변화시켜가면서 압축 잔류강도를 비선형 유한요소해석으로 추정하였다.

국부변형 손상 보강판의 잔류 압축강도에 관한 연구는 Guedes Soares 교수 연구진에 의해 이루어졌다. Xu and Guedes Soares (2013), Xu and Guedes Soares (2015)는 보강판에 정적으로 국부변형 손상을 생성할 때 발생하는 잔류응력과 탄성회복이 손상 보강판의 거동에 미치는 영향과 국부변형 손상된 보강판의 잔류 강도를 수치적으로 평가하였다. Witkowska and Guedes Soares (2008), Witkowska and Guedes Soares (2015), Witkowska and Guedes Soares (2015)는 다양한 위치에서 국부변형 손상 보강판의 압축 거동과 최종 강도를 조사하였다. 국부변형 손상은 물체의 충돌을 가정하여 판 폭의 약 30%만큼의 초기 변형을 주었으며, 국부변형 손상은 형상과 손상의 위치를 변화시키면서 잔류강도의 변화를 평가하였다.

상용프로그램을 이용한 유한요소해석 연구는 다양하게 이루어 졌으나 실험연구는 상대적으로 미미하다. 본 논문에서는 동적 횡 충돌 하중으로 발생하는 국부변형 손상이 보강판의 최종 강도에 미치는 영향을 실험적으로 규명하였다. 6개의 보강판 모델을 제작하고 낙하 충돌 실험 장치를 이용하여 충돌 실험을 수행하였다. 만능 인장/압축 시험기를 활용하여 국부변형 손상 보강판에 대해 압축 실험을 통해 잔류 강도를 평가하였다. 아울러 상용프로그램인 ABAQUS를 사용하여 충돌 해석과 압축 잔류강도 해석을 수행하고 실험 결과와의 비교를 통해 검증하였다.

2. 실험 모델

2.1 실험 모델 제작

실험 모델은 2개 그룹(Group A와 B)으로 나누어, 각 그룹마다 3개의 모델을 제작하였다. 각 그룹에서 하나의 모델은 잔류 강도 평가의 기준이 되는 비손상 모델로 충돌 실험을 수행하지 않았다. 나머지 4개 모델은 충돌 실험으로 국부변형 손상을 생성한 후 압축 실험을 수행하여 잔류 강도를 평가하였다.

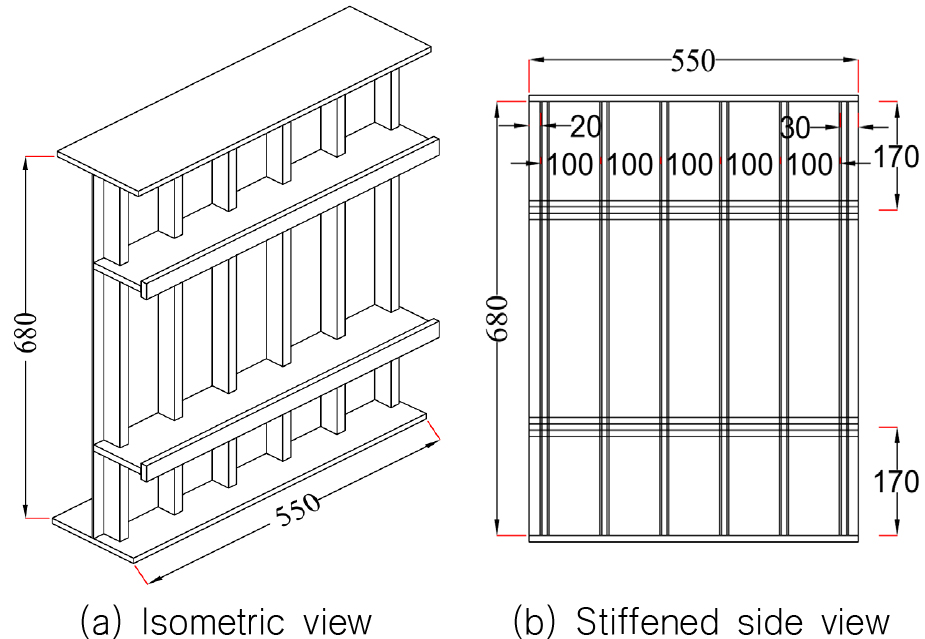

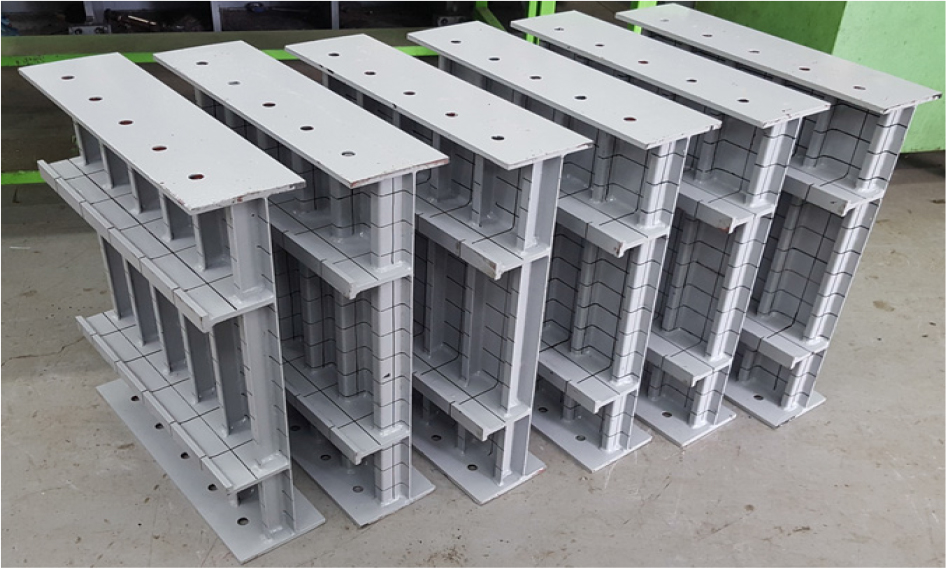

실험 모델의 도면을 Fig. 1에서 볼 수 있다. 보강판 모델은 종 늑골식 구조로, 여섯 개의 종 보강재와 두 개의 횡 거어더가 있다. 모델의 전체 폭은 550mm이며, 전체 길이는 680mm이다. 모델의 공칭 판 두께는 3mm이고, 종 보강재는 L형강(angle bar)으로 공칭 두께는 3mm이며 종 보강재 사이의 간격은 100mm이다. 횡 거더는 T형강(tee bar)으로 공칭 두께는 10mm이며, 두 거어더 사이의 간격은 540mm이다. 모델의 양 끝에 부착된 마감판(end plate)의 공칭 두께는 10mm로 계측한 치수는 Table 1에 정리되어 있다. 종 보갱재의 치수가 작은 첫 번째 그룹은 A 시리즈로 SP-A1, SP-A2 그리고 SP-A3이라 명하였으며, 종 보강재의 치수가 큰 두 번째 그룹은 B 시리즈로 SP-B1, SP-B2 그리고 SP-B3으로 명하였다. 제작이 완료된 6개의 보강판 모델의 사진을 Fig. 2에서 볼 수 있다.

2.2 재료 물성치

실험 모델의 재료는 연강(mild steel)으로 재료의 기계적 특성을 얻기 위해 인장 시편을 제작하여 인장 실험을 수행하였다. 모델 제작에 사용된 모판으로부터 인장 시편을 5개씩 채취하였으며, 인장 시편의 치수는 한국공업규격(KS B 0801, 1962)을 참고하였다. 인장 실험 결과를 Table 2에 정리하였다. 판과 종보강재 그리고 횡 거더의 실제 계측 두께와 탄성계수, 항복강도 그리고 인장강도의 평균치를 보여준다.

2.3 초기 변형

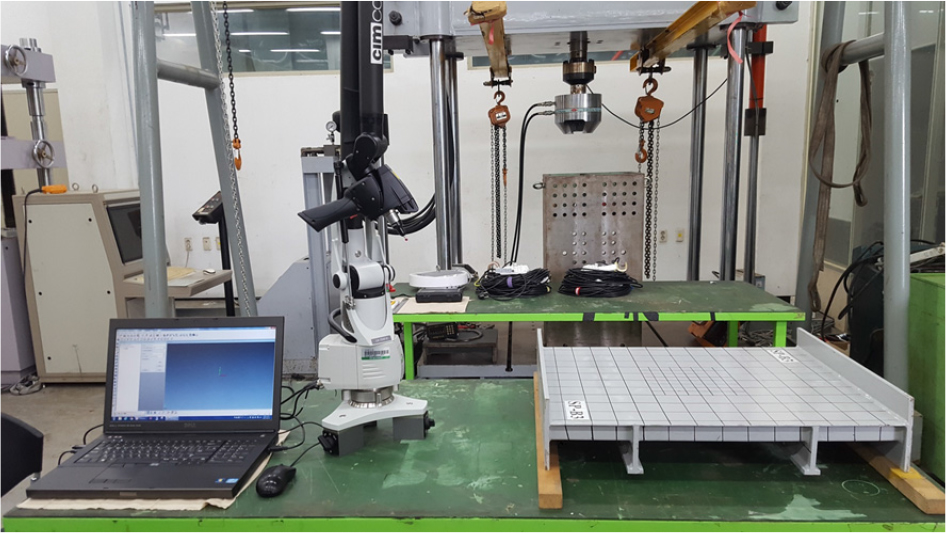

실험 모델은 용접으로 제작되어 이로 인한 초기 변형이 발생하게 되며, 이는 최종 강도에 영향을 미친다. 초기 변형을 측정하기 위해 모델에 격자(grid)를 그려 초기 변형의 측정 위치를 나타내고, 실험 과정에서 변형되는 형상을 쉽게 식별할 수 있도록 하였다. 모델의 초기 변형은 7축 다관절 측정기(CIMCORE absolute arm)를 사용하여 계측하였다 (Fig. 3 참조). 계측된 초기 처짐의 최댓값을 Table 3에 정리하였다. SP-A1 모델의 경우 종 보강재와 횡 거어더의 초기 변형이 상대적으로 다른 모델보다 크게 발생하였다. 초기 변형의 최댓값은 대략 판 두께의 0.7배에서 1.4배의 범위에 있다.

3. 충돌 실험

3.1 충돌 실험 장치

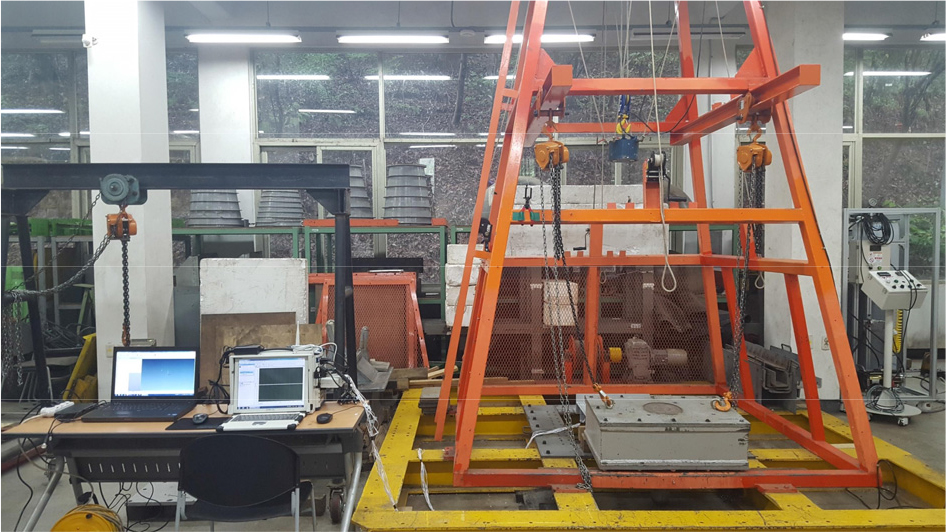

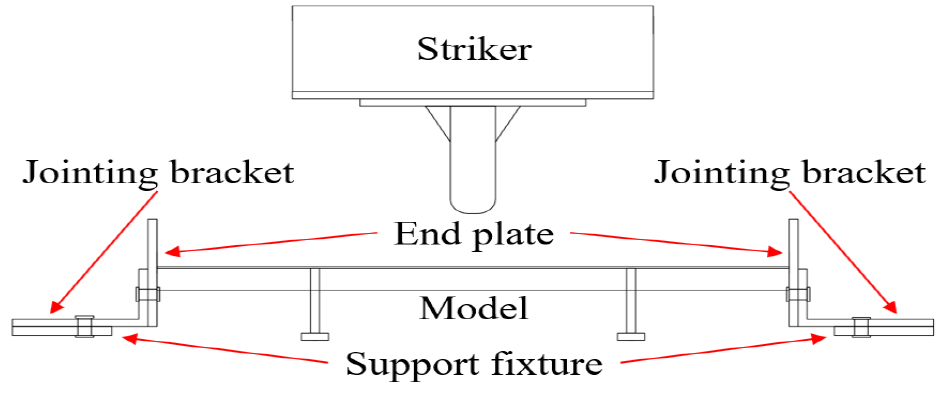

충돌 실험은 Fig. 4에서 보여주는 낙하 충격 실험 장치를 사용하여 수행하였다. 이 장치는 프레임, 전자석(electromagnet), 충돌체(striker), 제어기(control box), 모델 지지대와 데이터 처리장치로 구성되어있다. 모델을 지지대에 설치한 후 전자석을 사용하여 충돌체를 원하는 위치까지 인양 후 제어기를 사용하여 전기를 차단하면 충돌체가 자유 낙하하여 설치된 모델에 충돌하게 된다. 낙하 실험 장치를 사용하여 비보강판 (Cho et al., 2018a), 이중 선각 (Cho et al., 2016), 박스 거어더 (Cho et al., 2018b), 원환보강원통 (Do et al., 2018a) 그리고 종늑골보강원통 (Do et al., 2018b) 등 다양한 모델에 대하여 충돌 실험이 성공적으로 수행되었다.

3.2 충돌 실험 조건

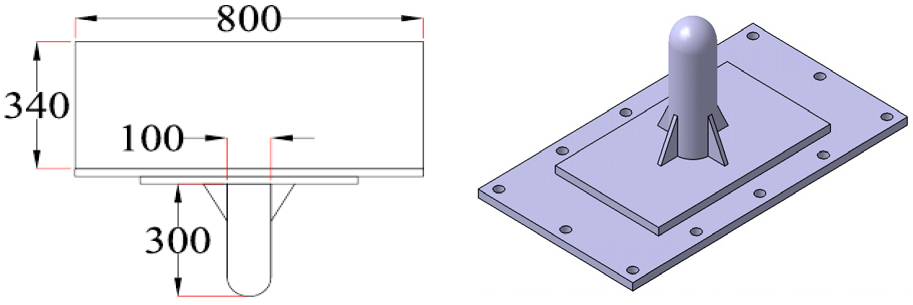

실험 모델은 Fig. 5와 같이 마감판과 모델 지지대 사이에 브래킷(bracket)을 삽입한 후 볼트와 너트를 체결하여 고정되었다. 충돌 실험의 조건을 Table 4에 요약하였다. 충돌체의 충돌 위치는 모델의 중앙부이다. 충돌체의 질량은 400kg이며, 낙하 높이는 1000mm와 600mm로 설정하였다. 충돌체는 Fig. 6과 같이 반경 50mm의 반구형 전면부(header)를 가진 형상으로 전면부를 질량체에 체결하는 방식으로 구성된다.

3.3 충돌 실험 결과

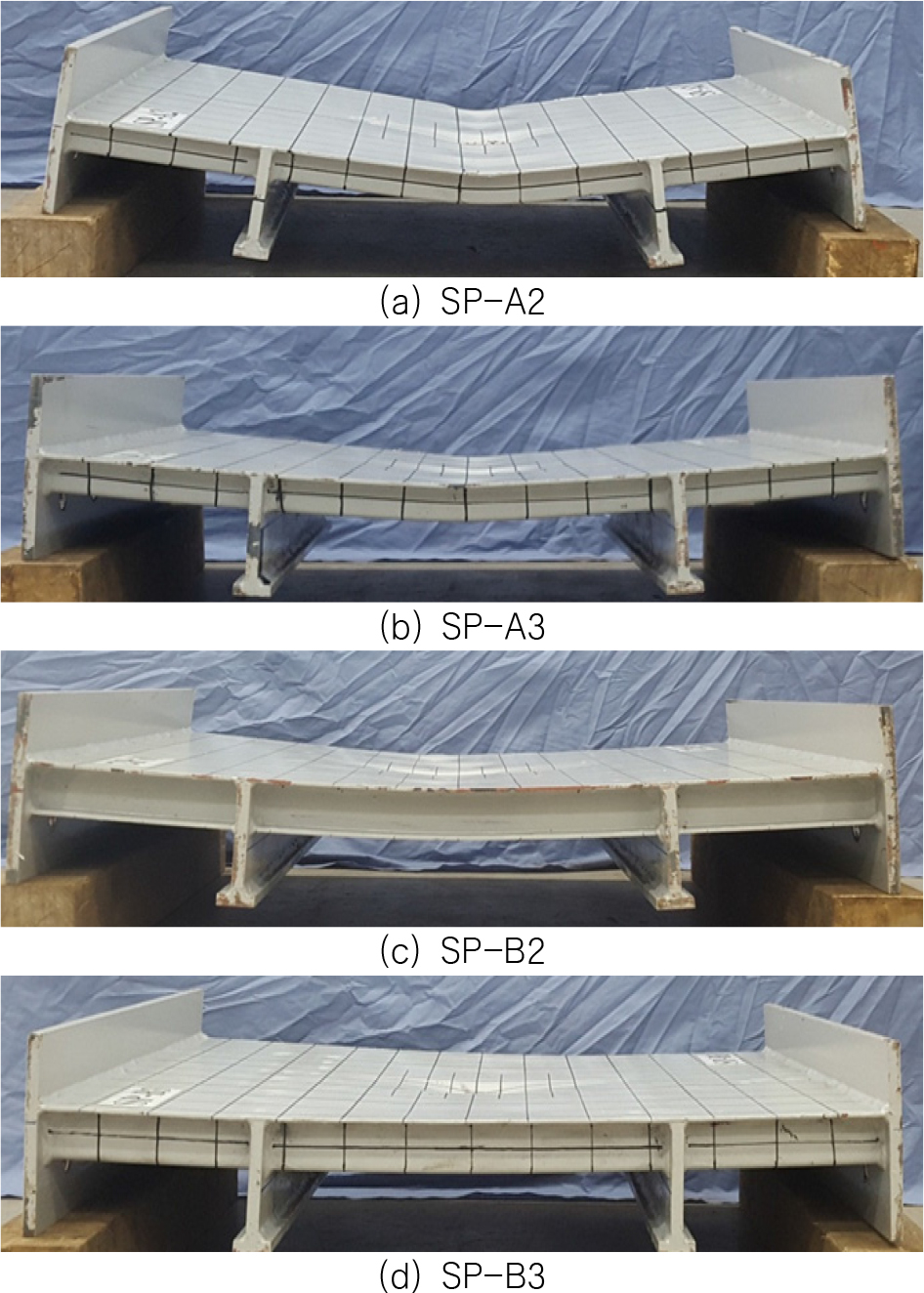

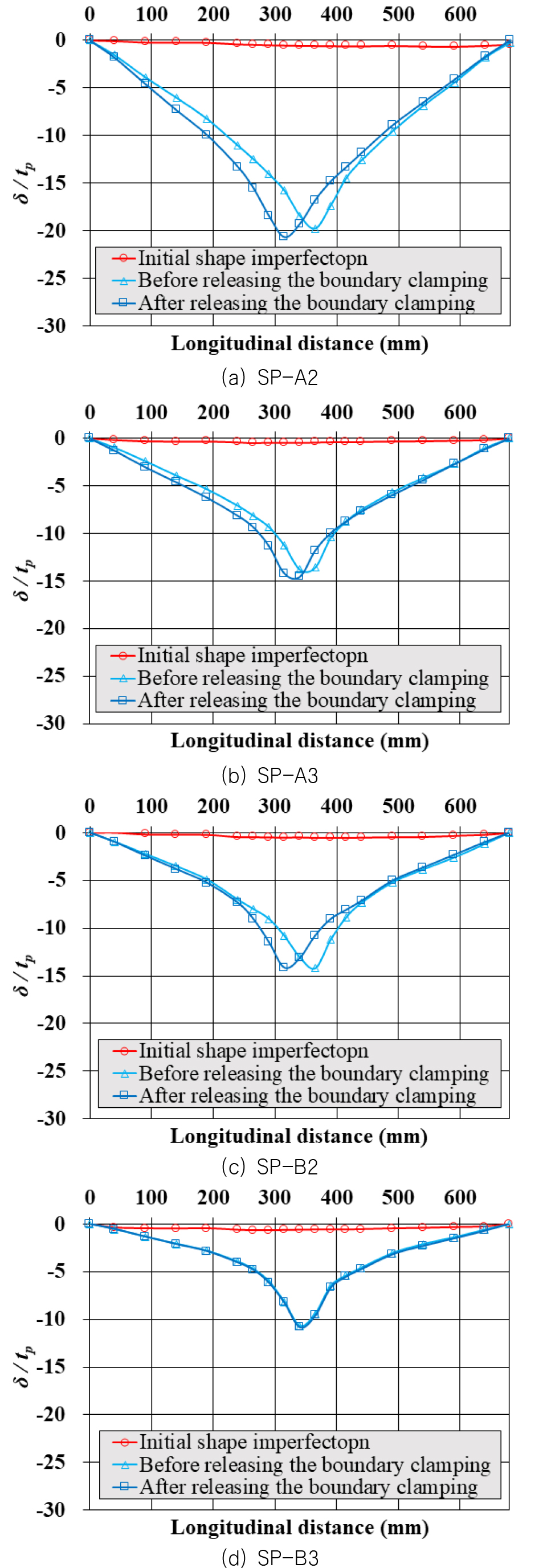

충돌 실험의 결과로 국부변형 손상이 일어난 모델을 Fig. 7에서 보여준다. 이 그림에서 볼 수 있듯이 보강재의 치수가 작은 SP-A 그룹에서 큰 소성 변형이 생겼으며, 충돌 속도가 높은 모델이 더 큰 소성 변형이 발생하였다. Fig. 8은 모델의 처짐을 계측한 결과를 보여준다. 여기서 수직축의 δ는 국부 변형량을 나타내며, tp는 판 두께를 의미한다. SP-A2 모델의 경우 판 두께의 약 20배 만큼의 처짐이 발생 하는 것을 알 수 있다. 또한 모델을 지지대에서 풀기 전과 풀고 난 후에 처짐을 계측하여 비교하였다. Table 5에서 모델이 지지대에서 풀려 난 후 스프링 백(spring back)으로 인해 전체적으로 풀기 전과 비교하였을 때 국부변형 손상이 1% ~ 6% 증가되는 것을 확인할 수 있다.

4. 압축 실험

4.1 실험 장치

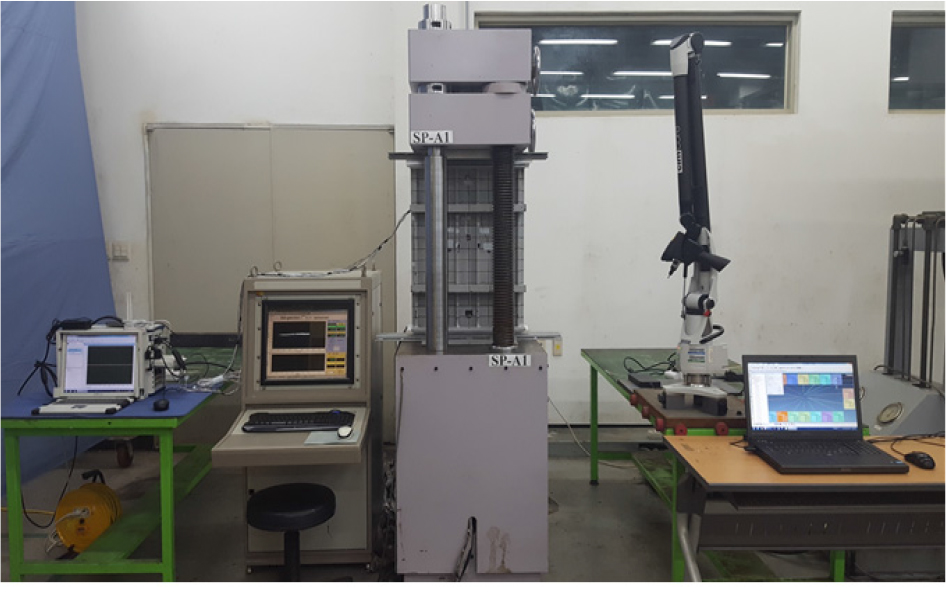

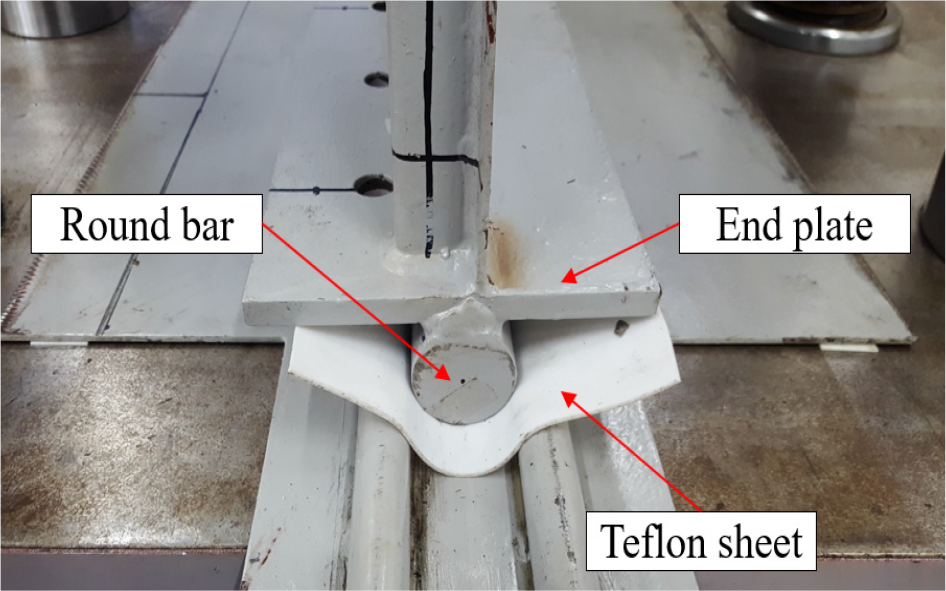

압축 실험을 수행하기 위해 만능 인장/압축 시험기가 사용되었으며, 이를 Fig. 9에 볼 수 있다. 이 장치는 유압식의 인장/압축 시험기로서 하중을 가하는 본체의 변위를 제어하고, 하중과 변위를 계측하는 전자 동력계로 구성되어 있다. 압축 실험은 비손상 모델 2개와 손상 모델 4개로 총 6개의 모델에 대하여 수행되었으며, 압축 실험을 수행하기 위해 모델의 양 끝 마감판에 환봉을 부착하여 단순지지 조건을 구현하였다. Fig. 10은 지지대에 설치된 모델의 모습을 보여준다. 실험 모델에 부착된 환봉과 모델 지지대의 환봉 사이에 테프론 시트(teflon sheet)를 삽입하여 환봉의 회전시 발생하는 환봉과 지지대 사이의 마찰력을 최대한 줄일 수 있도록 하였다 (Yamada & Takami, 2015).

4.2 압축 실험 결과

압축 실험 결과 보강판 모델의 Mid-bay 부분에서 좌굴(buckling)이 발생하여 최종강도에 도달하는 것을 확인 할 수 있었다. 붕괴된 후에 모델의 모습을 Fig. 11에 나타내었다. SP-B1 모델의 경우 다른 모델과 다르게 판부재는 인장력을 받았으며, 보강재는 압축력을 받아 트리핑(tripping)이 발생한 것을 볼 수 있다. 실험 모델의 최종 강도와 비손상 모델에 대한 손상모델의 최종 강도 감소를 Table 6에 정리하였다. SP-B1 모델의 경우 SP-A1 모델과 비교하여 치수가 큰 보강재를 가지지만 최종강도는 더 낮은 결과를 보여주었다. 이는 보강재의 트리핑 발생이 강도 감소에 큰 기여를 한 것으로 간주된다. SP-A 그룹의 경우 비손상 모델과 비교하였을 때 최종 강도의 감소율이 73% ~ 83%로 상당이 큰 감소율을 나타내었다. SP-B 그룹의 경우 비손상 모델과 비교하였을 때 최종 강도의 감소율은 5% ~ 36%로 SP-A 그룹과는 많은 차이를 보여주었다. 두 그룹 모두 충돌 속도가 더 높은 모델, 즉 손상의 크기가 더 큰 것이 강도의 감소폭이 더 큰 것을 확인 할 수 있었다.

5. 유한 요소 해석

5.1 유한 요소 모델링

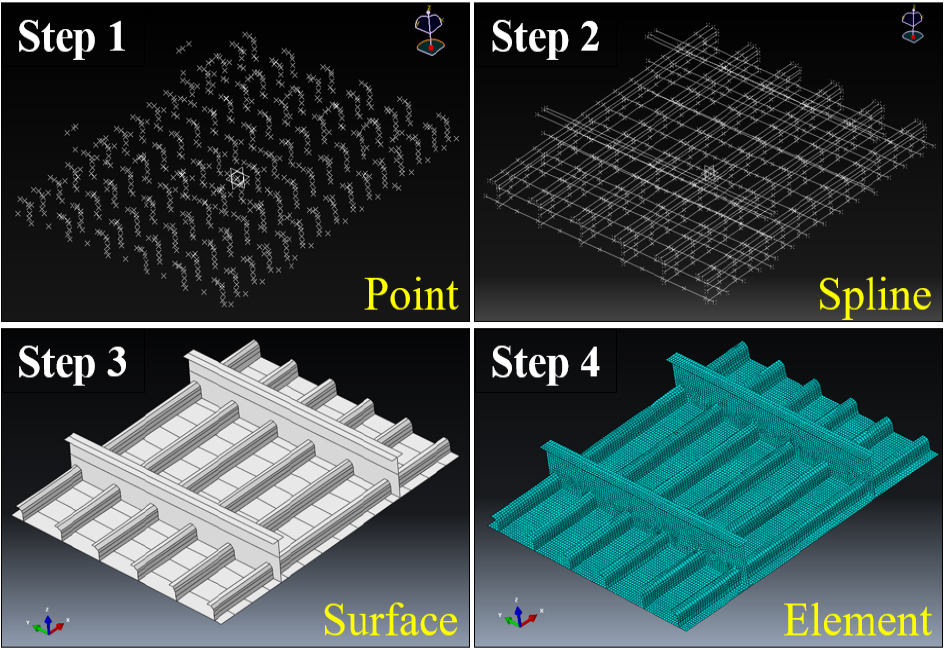

실험 모델에 대하여 계측한 초기 변형을 수치 해석 모델에 적용하였다. Fig. 12는 초기 변형을 고려한 유한요소모델링 과정을 보여준다. 초기 변형 측정 데이터들의 좌표를 3차원 설계 프로그램인 CATIA로 불러들인 후, 각각의 점들을 스플라인(spline) 기능을 통해 연결하여 곡선을 생성하고, 생성된 곡선들을 다시 ABAQUS로 불러들인 후, 각 곡선들을 이용하여 표면을 생성하였다. 해석모델은 셸 요소(shell element)로 구성되어 있으며, 요소의 형상은 대변형률 감차 적분 4절점(S4R)을 사용하였다. 요소의 크기는 수렴성 검증을 통해 판 두께의 2배로 결정하였다.

수치 해석 모델의 재료 물성치는 인장 실험 결과를 바탕으로 두 가지 재료 모델을 사용하였다. 충돌 해석에서는 변형률 속도 효과를 고려하기 위해 Cho et al. (2015)이 제안한 동적 경화 방정식을 이용하였으며, 압축 잔류강도 해석은 완전 탄소성(perfect elasto-plasticity) 모델을 적용하였다.

보강판 모델은 용접으로 제작된 구조물로 용접 시 급격한 온도 상승에 의한 열팽창 및 용접열이 냉각되면서 수반되는 열수축에 의해 보강재와 판 부재에 잔류 응력이 발생하며 이는 최종 강도에 영향을 미친다. Fig. 13은 유한요소모델에 적용한 용접 잔류 응력의 분포를 보여준다. 본 연구에서는 용접 잔류 응력을 고려하기 위해 Faulkner (1975)에 의해 제안된 식 (1)을 사용하였다.

| (1) |

여기서, σr은 압축 잔류 응력(MPa), σY는 재료의 항복 강도(MPa), b는 보강재 간격(mm), η는 잔류 응력 변수(residual stress parameter)를 의미하며, Yao et al. (2000, p.332)에 의해 제안된 식 (2), (3), (4)를 사용하여 추정하였다.

| (2) |

| (3) |

| (4) |

여기서, tw는 웨브(web)의 두께(mm)를 의미한다.

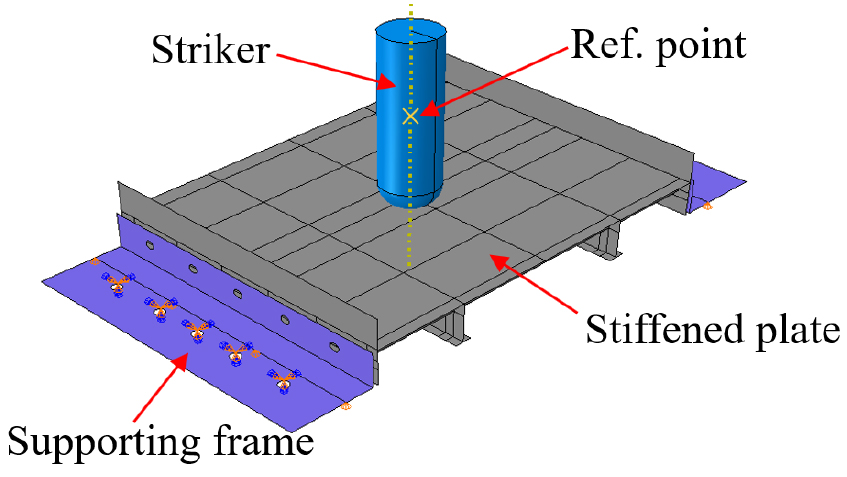

5.2 충돌 해석

충돌 해석을 위한 충돌체 및 지지대를 조립한 유한 요소 모델을 Fig. 14에 나타내었다. 충돌체는 강체로 가정하였으며, 참조절점(reference point)을 통해 충돌 속도를 부여하였다. 실제 실험에서 낙하 실험 장치에 자유 낙하 시 충돌체가 1~2도 정도 기울어짐이 발생하였다. 이를 고려하여 충돌체의 각도를 조절하였다.

충돌 해석 결과로 국부변형 손상이 발생한 모델을 Fig. 15에 나타내었으며, 해석 모델을 지지대에서 풀기 전과 후의 최대 영구 처짐을 실험결과와 비교하여 Table 7과 Table 8에 정리하였다. 비교 결과를 보면 평균은 각각 1.03과 1.00이며, COV (coefficient of variation)는 각각 2.88%와 2.24%로 상당히 근사한 결과를 보여준다.

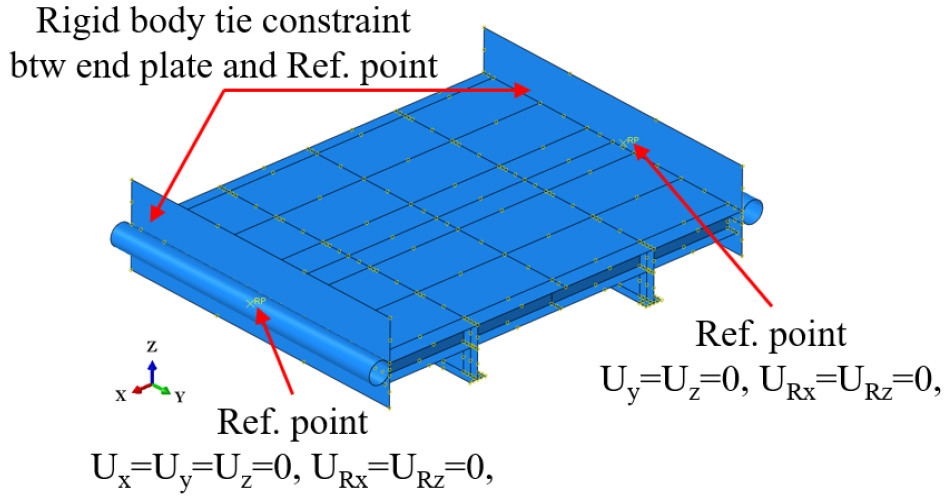

5.3 압축 해석

압축 잔류강도 해석에서 충돌에 의한 국부변형 손상과 손상으로 인해 발생하는 잔류 응력을 고려하기 위해 충돌 해석에 의해 손상된 보강판 모델을 predefined field를 통해 초기 상태로 적용하였다.

해석 모델의 경계조건은 Fig. 16과 같다. 모델의 양 끝단 마감판과 환봉에 tie constrain을 적용하여 참조절점을 통해 변위와 회전 구속을 부여하였다. 여기서 Y축에 대한 회전은 허용하였으며, 변위 제어(displacement control)를 통해 압축력을 가하였다.

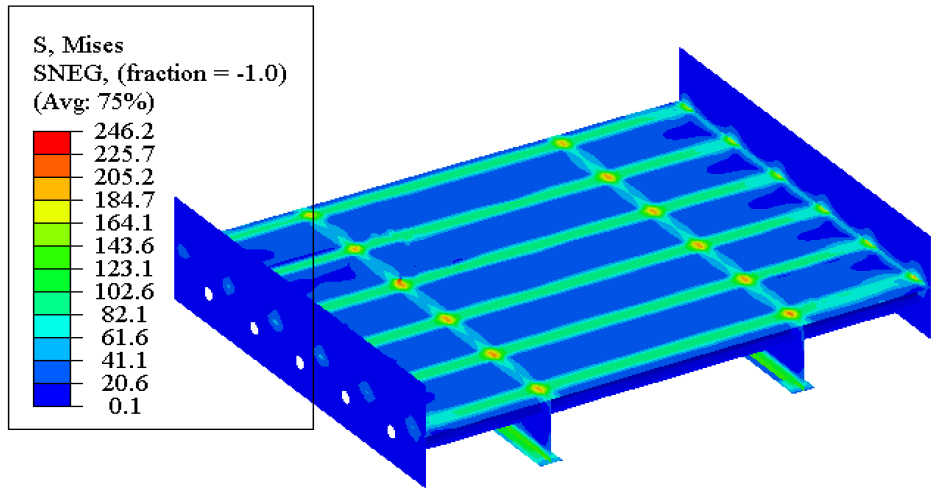

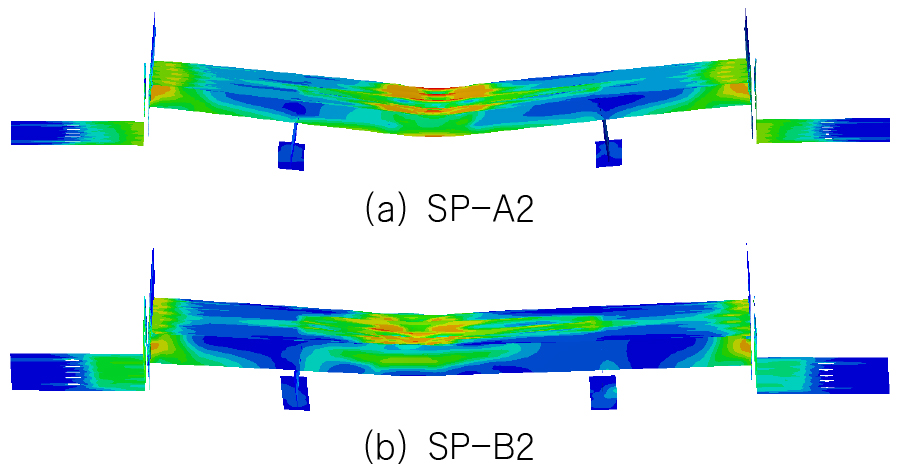

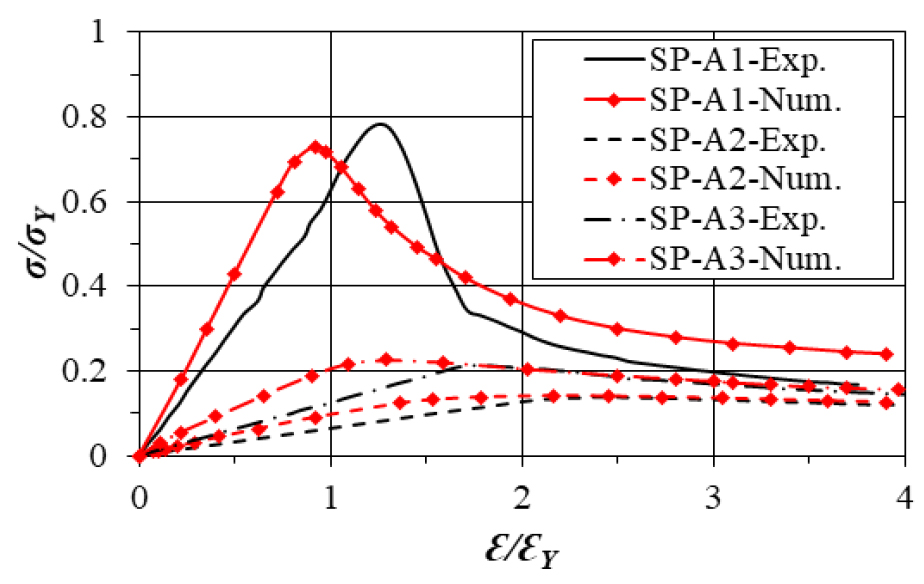

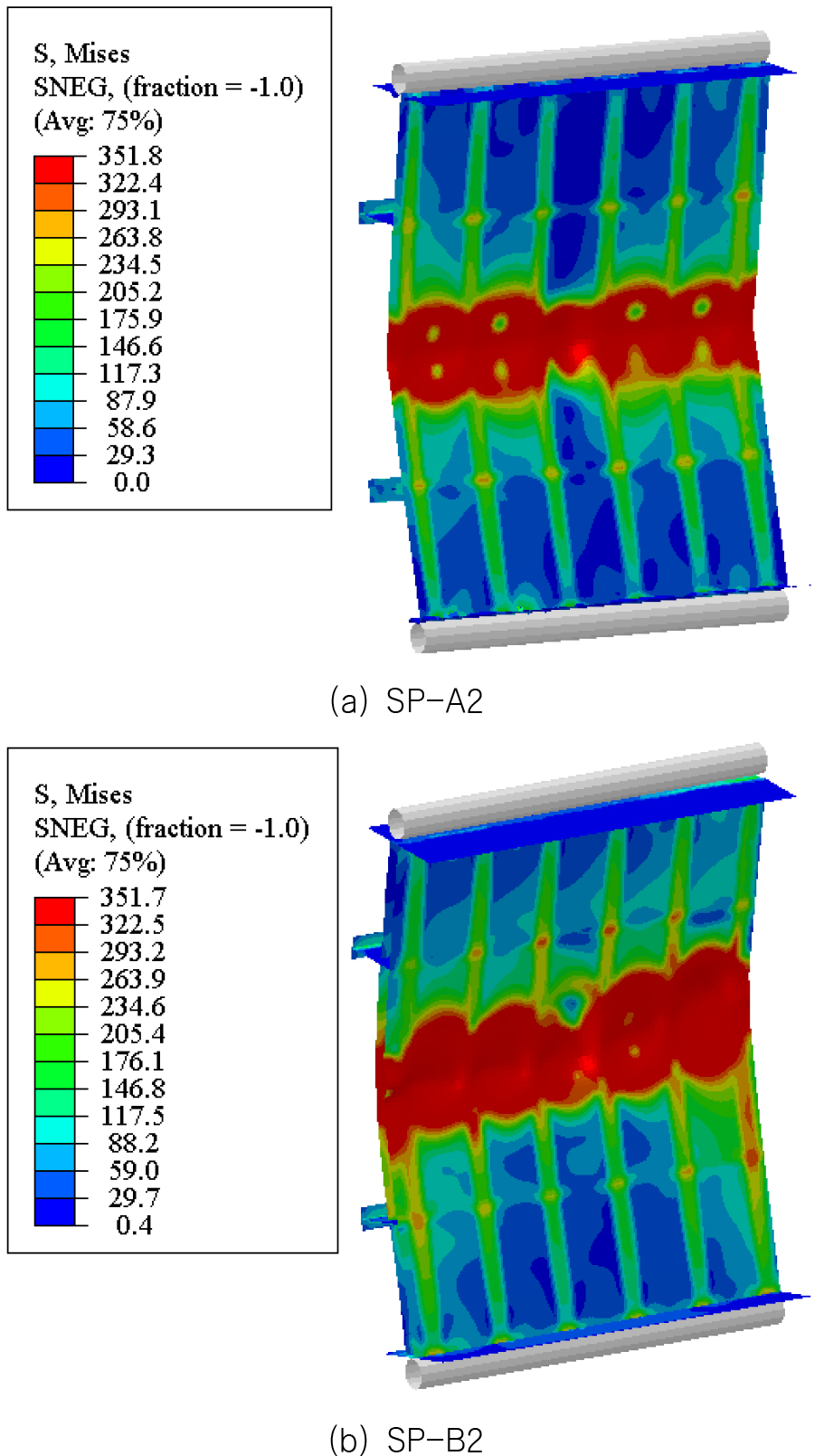

SP-A 그룹의 응력-변형률 곡선 관계를 실험 결과와 비교하여 Fig. 17에 나타내었다. 수치해석 결과가 최종강도에 도달할 때까지의 변형률이 전체적으로 작은 경향을 보이지만 최종 강도 이후 거동은 잘 일치하는 것을 볼 수 있다. 최종 강도를 실험 결과와 비교하여 Table 9에 정리하였다. 두 결과의 차이는 평균과 COV가 각각 0.99와 6.91%로 유사한 결과를 보였다. Fig. 18은 압축 잔류강도 해석 결과로부터 구한 붕괴 형상을 보여준다.

6. 결 론

본 연구에서는 충돌로 인해 발생하는 국부변형 손상이 보강판의 잔류강도에 미치는 영향을 평가하기 위해 보강판 모델에 대하여 충돌 실험과 압축 실험을 수행하였다. 또한 실험 결과를 바탕으로 충돌 해석과 잔류 압축강도 해석을 수행하였다.

충돌로 인한 보강판의 손상 정도는 최종 강도에 큰 영향을 미치는 것을 확인하였다. 압축하중을 받는 상황에서 모델에 작용하는 작용점의 위치는 모델의 붕괴 모드를 고려하는 중요 요인으로 두 개의 비손상 모델의 붕괴 모드는 다른 결과를 보였다. 모델 SP-A1은 판 유도 붕괴 모드이며, 모델 SP-B1은 보강재 유도 붕괴 모드로 판의 중립 축과 하중점 사이의 거리 차에 의해 다른 모드를 보였다.

보강재 치수가 다른 SP-A 시리즈와 SP-B 시리즈의 국부변형 손상의 차이는 동일한 운동에너지를 받을 때 약 30% 정도 차이가 나지만 비손상 모델에 대한 강도 감소율의 차이는 46% ~ 68%로 보강재가 최종 강도에 큰 기여를 하는 것을 확인 할 수 있다.

충돌 해석과 압축 잔류강도 해석으로부터 예측한 결과는 실험 결과와 잘 일치하였다. 이는 실제로 계측한 초기 변형과 용접에 의한 잔류 응력을 고려한 결과로 볼 수 있다.

향후 검증된 해석기법으로 다양한 변수에 대하여 파라메트릭 연구를 수행하고, 이를 활용하여 국부변형 손상된 보강판의 잔류 강도를 추정할 수 있는 설계식을 개발할 예정이다.

References

-

Cerik, B.C., 2018. Ultimate longitudinal compressive strength of steel plates with lateral patch load induced plastic deformation. Thin-Walled Structures, 122, pp.416-424.

[https://doi.org/10.1016/j.tws.2017.10.030]

- Cho, S.-R., Choi, S.I. & Son, S.K., 2015. Dynamic material properties of marine steels under impacts loadings. Proceedings of the 2015 World Congress on Advances in Structural Engineering and Mechanics, ASEM15, Incheon, Republic of Korea.

-

Cho, S.-R., Kim, K.-R., Song, S.-U., Park, S.-H., Lee, J.S. & Lee, J.T., 2016. Prediction of the damage extents of ship's double hull side structures subjected to lateral collisions. 35th International Conference on Ocean, Offshore and Arctic Engineering, Busan, Republic of Korea, 19-24 June 2016.

[https://doi.org/10.1115/OMAE2016-54605]

-

Cho, S.-R., Park, J.-Y., Song, S.-U. & Park, S.-H., 2018. Scale Effects on the Structural Behavior of Steel Unstiffened Plates Subjected to Lateral Collisions. Journal of the Society of Naval Architects of Korea, 55(2), pp.178-186.

[https://doi.org/10.3744/SNAK.2018.55.2.178]

-

Cho, S.-R., Park, S.-H., Cho, M.T. & Shin, H.K., 2018. Residual longitudinal strength of damaged box girder structures. 37th International Conference on Ocean, Offshore and Arctic Engineering, Madrid, Spain, 17-22 June 2018.

[https://doi.org/10.1115/OMAE2018-77379]

-

Do, Q.T., Muttaqie, T., Park, S.-H., Shin, H.K. & Cho, S. -R., 2018a. Predicting the collision damage of steel ring-stiffened cylinders and their residual strength under hydrostatic pressure. Ocean Engineering, 169, pp.326-343.

[https://doi.org/10.1016/j.oceaneng.2018.09.041]

-

Do, Q.T., Muttaqie, T., Shin, H.K. & Cho, S.-R., 2018b. Dynamic lateral mass impact on steel stringer-stiffened cylinders. International Journal of Impact Engineering, 116, pp.105-126.

[https://doi.org/10.1016/j.ijimpeng.2018.02.007]

- Faulkner, D. 1975. Compression strength of welded grillage. Chapter 21 in Ship structural design concepts, ed. Evans, J. H. Cornell Maritime Press, Cambridge. pp.633-712.

- KS B 0801, 1962. The pieces for tension test for metallic material. Korean industrial standards.

-

Paik, J.K., 2005. Ultimate strength of dented steel plates under edge shear loads. Thin-Walled Structures, 43(9), pp.1475-1492.

[https://doi.org/10.1016/j.tws.2005.03.011]

-

Paik, J.K., Lee, J.M., & Lee, D.H., 2003. Ultimate strength of dented steel plates under axial compressive loads. International Journal of Mechanical Sciences, 45(3), pp.433-448.

[https://doi.org/10.1016/S0020-7403(03)00062-6]

- Saad-Eldeen, S., Garbatov, Y., & Guedes Soares, C., 2015a. Compressive strength assessment of rectangular steel plates with a local dent or an opening. Maritime Technology and Engineering - Proceedings of MARTECH 2014: 2nd International Conference on Maritime Technology and Engineering, 1(2008), pp.543-551.

-

Saad-Eldeen, S., Garbatov, Y., & Guedes Soares, C., 2015b. Stress-strain analysis of dented rectangular plates subjected to uni-axial compressive loading. Engineering Structures, 99, pp.78-91.

[https://doi.org/10.1016/j.engstruct.2015.04.041]

-

Saad-Eldeen, S., Garbatov, Y., & Guedes Soares, C., 2016. Ultimate strength analysis of highly damaged plates. Marine Structures, 45, pp.63-85.

[https://doi.org/10.1016/j.marstruc.2015.10.006]

-

Witkowska, M., & Guedes Soares, C., 2008. Collapse strength of stiffened panels with local dent damage. 27th international conference on offshore mechanics and Arctic engineering, Estorll, Portugal, 15-20 June 2008.

[https://doi.org/10.1115/OMAE2008-57950]

-

Witkowska, M., & Guedes Soares, C., 2015. Ultimate strength of locally damaged panels. Thin-Walled Structures, 97, pp.225-240.

[https://doi.org/10.1016/j.tws.2015.09.025]

-

Xu, M.C., & Guedes Soares, C., 2013. Assessment of residual ultimate strength for wide dented stiffened panels subjected to compressive loads. Engineering Structures, 49, pp.316-328.

[https://doi.org/10.1016/j.engstruct.2012.11.019]

-

Xu, M.C., & Guedes Soares, C., 2015. Effect of a central dent on the ultimate strength of narrow stiffened panels under axial compression. International Journal of Mechanical Sciences, 100, pp.68-79.

[https://doi.org/10.1016/j.ijmecsci.2015.06.008]

- Yamada, Y. & Takami, T., 2015. Model Test on the Ultimate Longitudinal Strength of a Damaged Box Girder. 5th International Conference on Marine Structures, At: Southampton, UK, 25-27 March 2015.

- Yao, T. et al., 2000. Special Task Committee VI.2 Ultimate hull girder strength. Proceedings of 14th International Ship and Offshore Structures Congress, Nagasaki, Japan, 2-6 October 2020.