멤브레인 형 2차 방벽 이방성 복합재료의 섬유방향에 따른 기계적 성능 평가

Abstract

Recently, the size of Liquified Natural Gas (LNG) carriers has been increasing, in turn increasing the load generated during operation. To handle this load, the thickness of LNG Cargo Containment Systems (CCSs) should be increased. Despite increasing the thickness of LNG CCSs, a secondary barrier is still used in conventional thickness. Therefore, the mechanical performance of the existing secondary barrier should be verified. In this study, tensile test of the secondary barrier was performed to evaluate mechanical properties under several low- and cryogenic-temperature conditions considering LNG environment, and in each fiber direction considering that the secondary barrier is composed of anisotropic composite materials depending on the glass fibers. Additionally, the coefficient of thermal expansion was measured by considering the degradation of the mechanical properties of the secondary barrier caused by the generated thermal stress during periodical unloading. As a result, the mechanical performance of secondary barrier in the Machine Direction (MD) was generally found to be superior than that in the Transverse Direction (TD) owing to the warp interlock structure of the glass fibers.

Keywords:

Secondary Barrier, Anisotropic materials, Cryogenic tensile test, Coefficient of thermal expansion, Warp interlock structure키워드:

2차 방벽, 이방성 재료, 극저온 인장실험, 열팽창 계수, 경사 인터로크 구조1. 서론

최근 국제해사기구(International Marine Organization, IMO)의 선박 및 해양산업에 대한 환경오염 배출 규제가 강화함에 따라 친환경적 연료인 액화천연가스(Liquefied Natural Gas, LNG)의 수요가 증가하고 있다 (Schinas and Butler, 2016). 액화천연가스는 영화 163도의 극저온 환경에서 액화되며 액화 상태에서 부피를 600배 줄일 수 있는 장점이 있다고 보고된다 (Kim and Chun et al., 2014). 일반적으로 LNG 운반선의 화물탱크로는 크게 멤브레인 타입과 모스 타입으로 나뉘며 최근 공간 효율이 우수한 멤브레인 타입의 LNG 탱크가 선호되고 있다. 하지만 멤브레인 타입의 LNG 탱크는 선체와 일체형이기 때문에 운항 중 발생하는 하중에 직접적으로 영향을 받게 된다. 이를 고려하여 멤브레인 타입의 LNG 탱크는 LNG와 직접적으로 맞닿아있는 1차 방벽의 손상에 의한 LNG 유출을 방지하기 위해 추가적인 2차 방벽의 설비가 요구된다 (Ishimaru et al., 2004).

최근 LNG 운송선의 대형화에 따라 LNG CCS 또한 대형화되고 있다. GTT(Gaztransport & Technigaz)사의 MARK-III LNG CCS(Cargo Containment System)의 경우, MARK-III Flex, MARK-III Flex Plus로 LNG CCS가 대형화되고 있다. 하지만 2차 방벽 사이 단열 패널의 두께는 270 mm에서 400 mm로 증가하는 반면 2차 방벽은 기존 MARK-III와 동일한 것으로 보고된다. 또한 2004년, 2006년 두 차례 연속 LNG CCS 중 2차 방벽의 손상 사례가 보고되었고 (Kim and Chun et al., 2014) 이는 기존의 2차 방벽에 대한 기계적 성능 평가가 필요할 것으로 사료된다.

이러한 관점에서 MARK-III LNG CCS의 2차 방벽에 관한 여러 연구가 진행되어 왔다. Choi et al. (2012)은 MARK-III LNG CCS의 구조 열 해석을 통해 각 적층 별 온도범위를 계산하였으며 이를 통해 2차 방벽 Triplex의 경우 약 -120℃의 온도 환경을 나타낸다고 보고하였다. Nam et al. (2014)은 MARK-III LNG CCS의 2차 방벽을 대상으로 극저온 환경에서의 접착제 파괴인성에 대한 연구를 수행하였으며, 2차 방벽 사이의 접착제에서 박리 응력(peel stress)에 의한 손상이 발생한다는 것을 보고하였다. Kim (2008)은 MARK-III LNG CCS 대상으로 LNG 유출 실험을 수행하였으며, 단열 패널 상부(Top Bridge Pad, TBP)의 빈 공간으로 LNG가 유출되어 LNG에 직접적으로 노출되는 2차 방벽의 접착제에서 열 수축응력이 심하게 발생하는 것을 확인하였고 접착제의 정도에 따라 유출 방지 역할에 문제가 발생할 수 있음을 보고하였다. Oh et al. (2017)은 MARK-III LNG CCS의 2차 방벽을 대상으로 선박 6자유도의 동하중을 고려한 극저온 피로시험을 수행하였고, 피로하중에 의해 TBP와 2차 방벽 중 FSB (Flexible Secondary Barrier) 사이에서 집중응력이 발생한다는 것을 보고하였다. Han et al. (2009)은 MARK-III LNG CCS의 실제 구조단위에 대해 실제 상황과 비슷한 열 처리 및 하중을 주고 2차 방벽의 각 경계부분에 측정센서를 부착하여 극저온 환경에서의 4점 굽힘 실험을 수행하였고 TBP와 직접적으로 맞닿아있는 2차 방벽 FSB에서 가장 먼저 파괴가 일어난다고 보고하였다. 현재까지 보고된 연구 결과는 대부분 2차 방벽의 구조 단위를 대상으로 연구가 수행되었으며 2차 방벽 복합재료 FSB와 RSB의 재료단위에 대한 개별적인 실험은 찾아보기 어려웠다. 이는 LNG CCS의 크기 및 두께가 증가하는 반면 2차 방벽은 기존과 동일한 두께를 사용함을 고려할 때, 새로운 LNG CCS의 안전한 설계를 위해 기존 2차 방벽 복합재료들의 온도 별 기계적 성능 평가가 필요할 것으로 사료된다.

본 연구에서는 기존 2차 방벽 FSB와 RSB의 이방성 복합재료를 대상으로 상온에서 극저온 사이의 온도 별 인장시험을 수행하였고 기계적 성능을 분석하였다. 또한 실제 LNG 운송선의 경우, 하역 시 극저온과 상온 사이 주기적으로 발생하는 열응력에 의해 2차 방벽의 기계적 성능이 저하됨을 고려하여 상온과 극저온 사이 2차 방벽의 열팽창 계수 측정을 수행하였다. 본 연구는 2차 방벽의 방향에 따라 기계적 성능에 차이가 있을 것으로 보이며 하중고려 설계 시 활용가치가 있을 것으로 사료된다.

2. 실 험

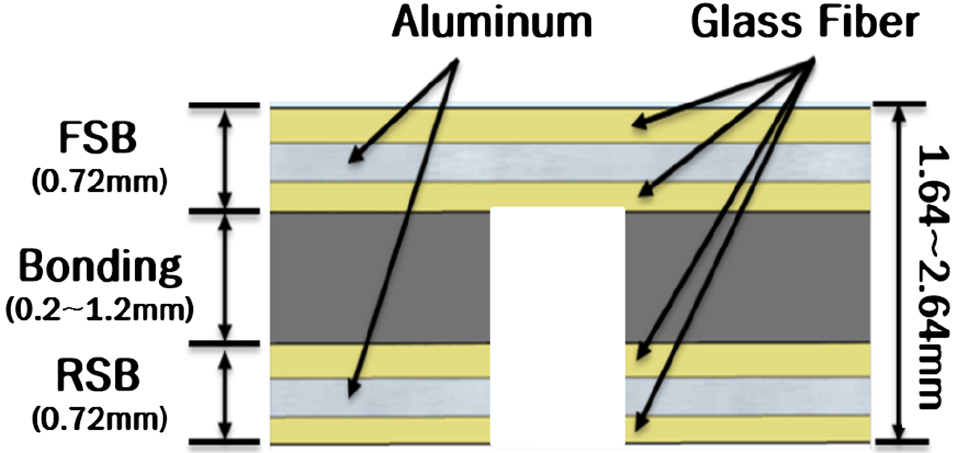

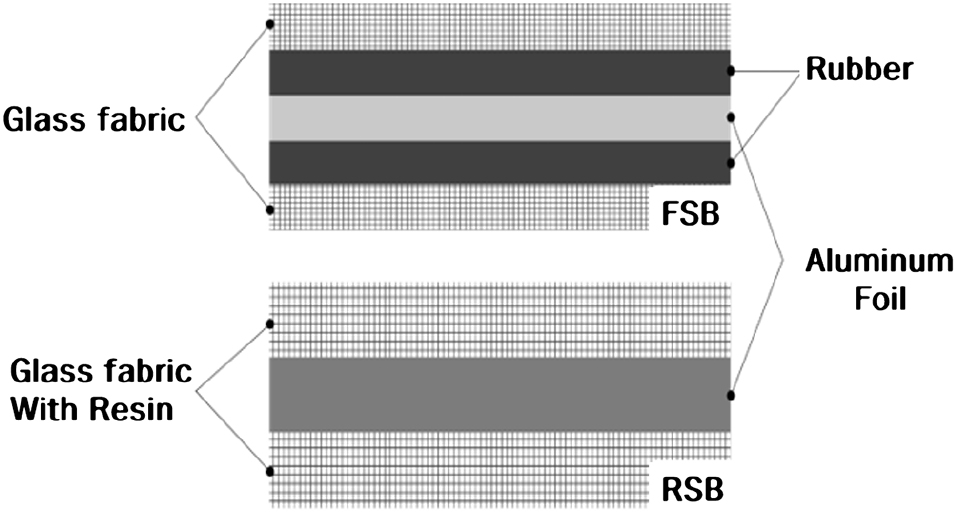

2.1 Triplex

Fig. 1은 MARK-III의 2차 방벽인 Triplex의 모식도를 나타낸다. Triplex는 FSB와 RSB의 복합재료로 이루어져 있으며 각 복합재료는 Fig. 2와 같이 구성되어 있다. FSB는 E-유리섬유와 알루미늄 호일로 이루어진 복합재료로서 고무로 결합되어 있어 유연함의 특징을 가진다. RSB도 FSB와 마찬가지로 E-유리섬유와 알루미늄 호일로 이루어진 복합재료이다. 하지만, 레진(resin)으로 결합되어 있어 FSB와 달리 견고함의 특징을 가진다. 2차 방벽에 사용되는 E-유리섬유는 강도, 절연, 부식에 강한 특성을 지니며 Triplex는 이를 이용해 기계적 성능을 개선시킨다고 보고된다 (Han et al., 2009). FSB와 RSB 사이의 접착제(bonding)로는 PU(Polyurethane) Glue를 사용하며 이는 극저온에서 접착성능이 우수하다고 보고된다 (Nam et al. 2014).

2.2 시험 시나리오

본 연구에서는 섬유방향, 실험온도, 2차 방벽 재료를 변수로 선정하였으며 ISO 1421의 스트립 시험 규격에 따라 인장시험을 수행하였다. 섬유방향의 경우는 이방성재료임을 고려하여 2차 방벽의 실제 기계방향(machine direction)을 X방향, 기계횡방향을 Y방향으로 설정하였다. 온도의 경우는 MARK-III LNG CCS의 열 구조해석의 적층 구간 별 온도를 기반으로 (Choi et al. 2012) 실험온도를 설정하였으며 각 온도 별 시편은 열적 평형 상태를 고려하여 액체질소()로 채워진 극저온 단열 챔버 안에 1시간 동안의 예비냉각을 실시하였다. 2차 방벽 재료로는 FSB와 RSB를 사용하였으며 섬유방향을 고려하여 수직 및 수평 방향으로 구분하였고 각 설정온도마다 5 mm/min의 속도로 인장시험을 수행하였다. 열팽창 계수 측정은 ASTM C 479 시험규격에 따라 수행하였다.

실험의 신뢰성 확보를 위해 각 시나리오 별 5회의 반복실험을 수행하였으며, 최대 최솟값을 제외한 3개의 데이터의 평균값을 이용하여 결과값을 나타내었다. Table 1은 인장시험을 수행하기 위한 시험 시나리오를 나타내었고 Table 2는 열팽창 계수를 측정하기 위한 시험 시나리오를 나타내었다.

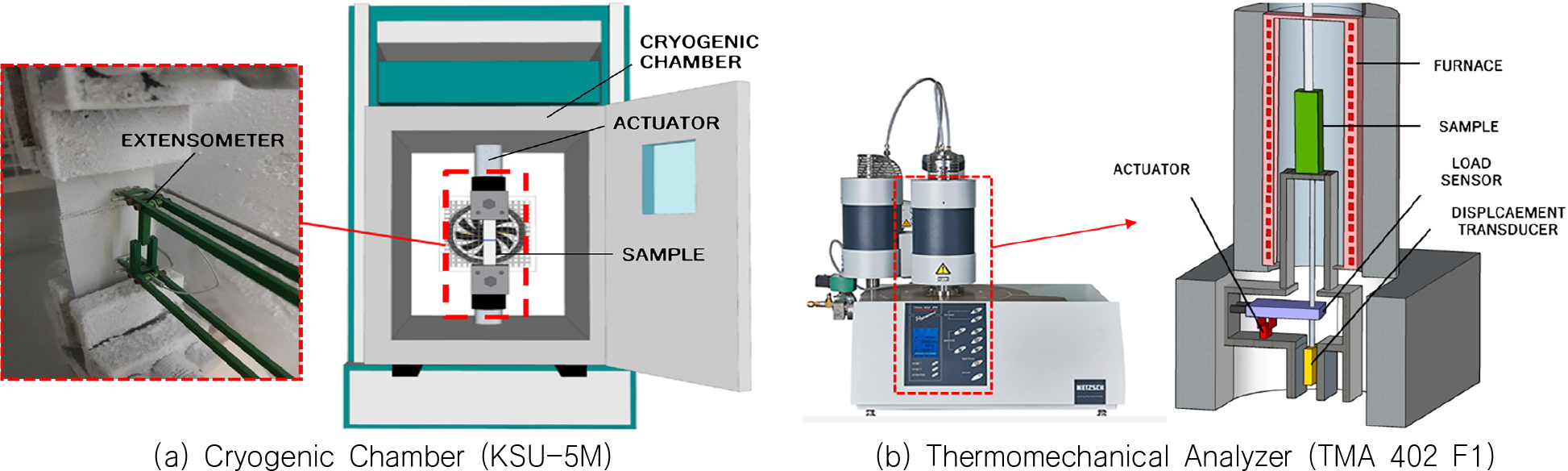

2.3 시험장비

본 연구에서는 2차 방벽의 온도 별 인장시험을 수행하기 위해 일정한 속도로 움직이는 크로스헤드를 장착한 만능재료시험기(KSU-5M, KYONG SONG)을 이용하였다. 만능재료시험기는 –200~50℃까지 단열이 되는 특수 제작된 극저온용 챔버가 장착되어 있으며 온도구현을 위해 챔버 내부에 액체질소를 주입하였고, 자동 온도조절 장치를 통해 설정 온도를 유지하였다.

시험 간의 정확한 변위를 측정하기 위해 극저온용 신율계(3542-050-100-LT, Epsilon)를 시험 편 중앙부에 장착하여 인장시험을 수행하였다. 또한 열팽창 계수 측정을 수행하기 위해 수직형 열팽창계수 측정 장비(TMA 402 F1, NETZSCH)을 이용하였다. Fig. 3-(a)은 본 연구에서 이용된 인장시험기의 모습을 나타내었으며 Fig. 3-(b)는 열팽창계수 측정기의 모습을 나타내었다.

3. 실험 결과 및 분석

3.1 응력-변형도 선도

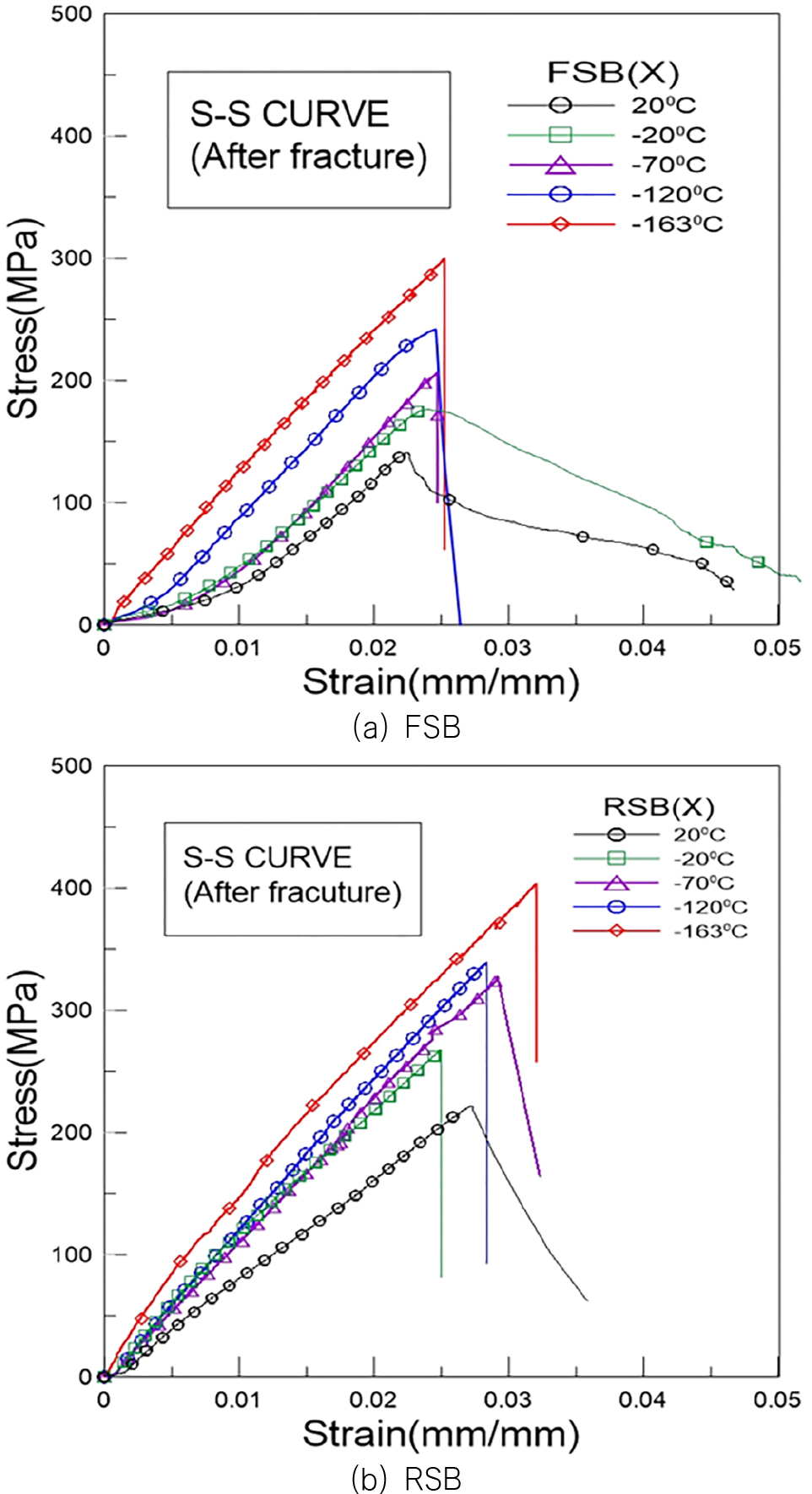

본 연구에서는 2차 방벽의 온도 별 기계적 거동을 살펴보기 위하여 응력-변형도 선도를 나타내었다. 응력의 경우는 인장시험에서의 하중을 2차 방벽의 면적 37.5 ㎟로 나누어 나타내었다. 변형률의 경우, 극저온용 신율계를 통해 얻은 변위를 표점거리 50 ㎜로 나누어 나타내었다. 실제 기계 방향의 FSB와 RSB의 파단이후를 포함한 응력-변형도 선도 전체를 Fig. 4(a)-(b)에 나타내었으며 각 곡선은 Toe region, 탄성영역, 소성영역으로 나눌 수 있다 (Ristaniemi et al., 2018). Toe region은 권축(crimp)되어 있는 유리섬유가 인장력을 받아 펴지는 영역을 말하며 주로 비선형 기울기를 나타낸다. 탄성영역은 인장력이 선형적으로 증가하는 영역을 말하며 선형적 기울기를 탄성계수라고 말한다. 일반적으로 탄성영역은 외력이 사라지면 다시 본래의 길이로 돌아가는 상태를 말한다. 소성영역은 재료의 전체적인 영구변형이 시작되는 영역을 말하며 이후 파단이 일어난다. 온도 별 인장시험을 통해 얻은 기계적 물성은 아래의 Table 3에 나타내었다.

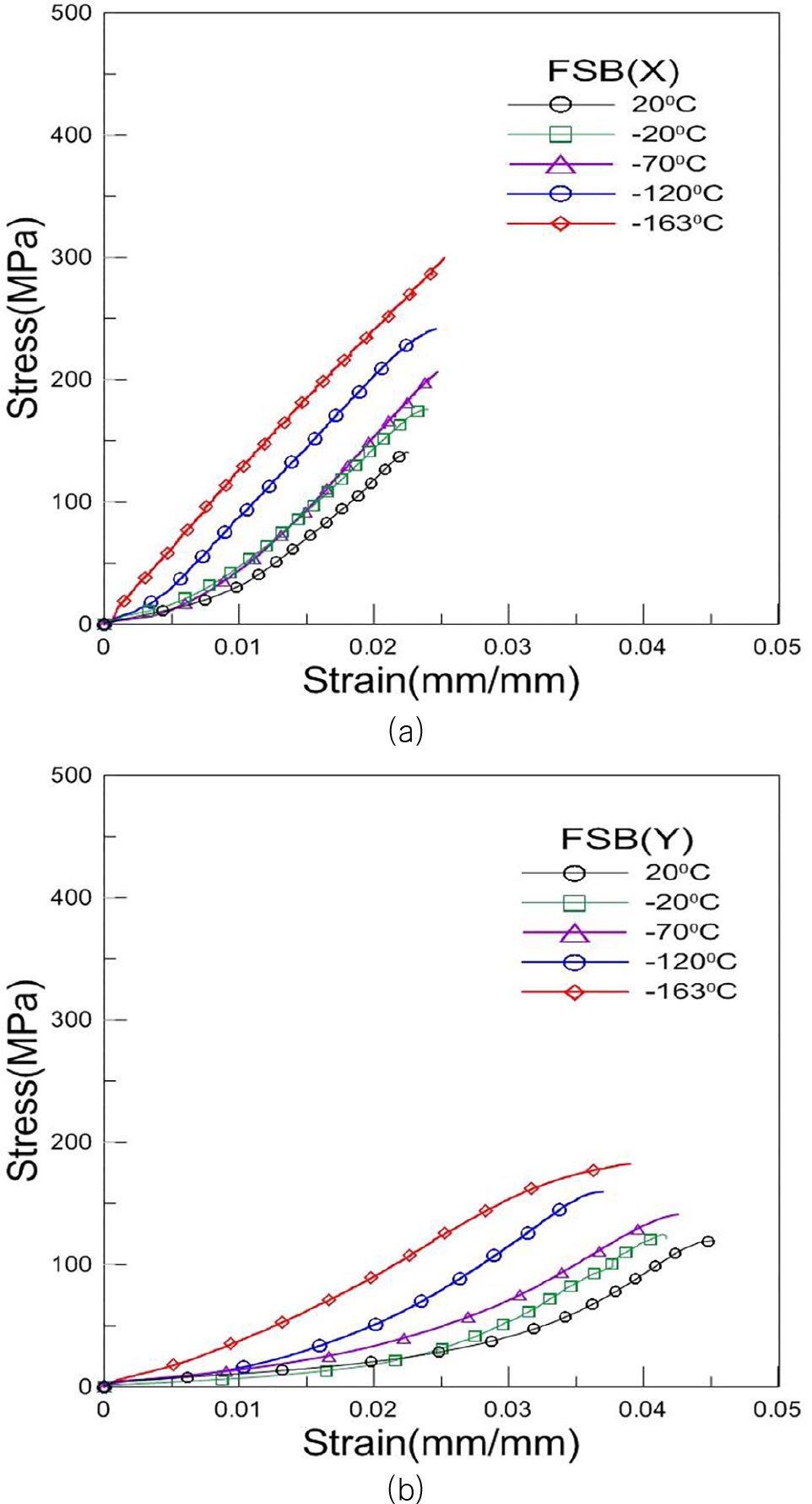

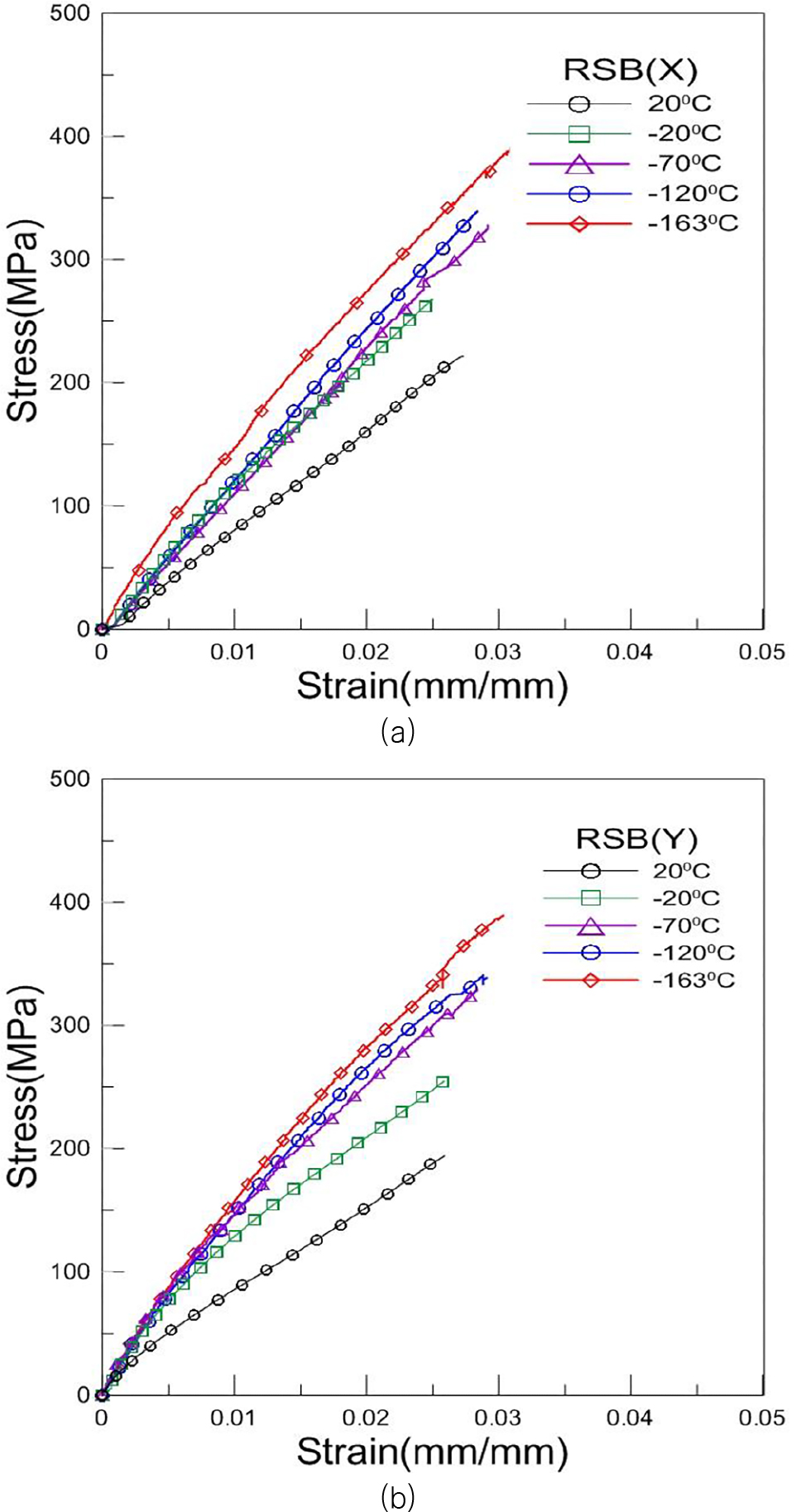

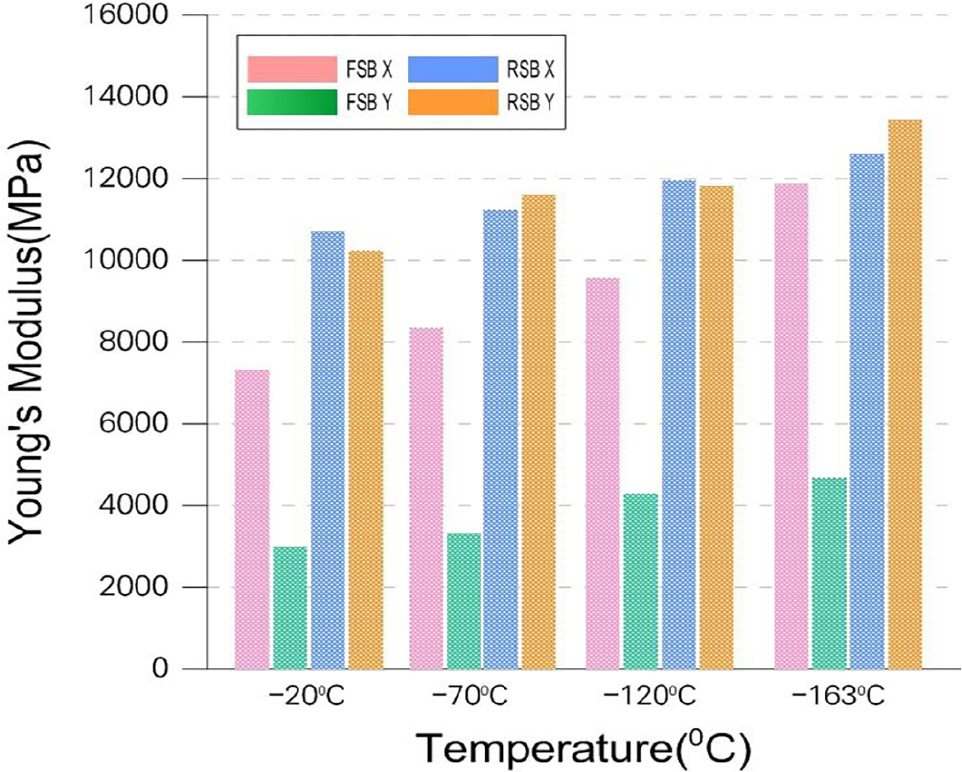

3.2 준정적 인장 시험

본 연구는 5 mm/min의 일정한 속도로 준정적 인장 시험을 수행하였고 FSB와 RSB의 온도 및 방향 별 응력-변형도 선도를 나타내었으며, Fig. 5(a)-(b)와 Fig. 6(a)-(b)에 나타내었다. 온도의 관점에서 2차 방벽의 기계적 거동을 보면 대체적으로 저온으로 갈수록 기계적 강도가 증가하였으며 이는 저온에서 취성화 되기 때문이라고 사료된다. 기계방향의 FSB는 극저온에서 상온대비 기계적 강도를 약 100% 이상 증가시켰으며 기계횡방향의 FSB는 기계적 강도를 약 50% 이상 증가시켰다. FSB의 기계적 거동차이가 확연하게 드러나는 온도구간을 살펴보면, -70℃ 전후로 다른 것을 확인하였다. 이는 고무의 저온 취성이 -70℃에서 나타나는 것과 유사한 경향을 보인다 (Dondi et al., 2014). 상온에서 -70℃의 온도 범위에서의 응력-변형도 선도는 초기 비선형구간이 길게 나타났지만 이후 극저온으로 갈수록 초기 비선형구간이 확연하게 줄어든 것을 확인하였다. 이는 FSB의 유리섬유가 고무로 접착되어 있는 것을 고려 할 때, 고무의 저온취성이 유리섬유의 권축신장에 영향을 준 것으로 사료된다. 기계방향의 RSB는 극저온에서 상온 대비 기계적 강도를 약 100% 이상 증가시켰고, 기계횡방향의 RSB는 상온 대비 기계적 강도를 약 110% 이상 증가시켰다. RSB의 경우, 온도에 상관없이 초기 비선형구간이 거의 나타나지 않음을 확인하였다. 이는 RSB의 유리섬유가 레진과 접착되어 있는 것을 고려 할 때, 레진의 경화가 유리섬유의 권축 신장을 방지한 것으로 사료된다. RSB의 기계적 거동차이가 확연하게 드러나는 온도구간을 살펴보면, 20℃ 전후로 다른 것을 확인하였다. 이는 레진의 저온 취성이 20℃에서 나타나는 것과 유사한 경향을 보인다 (Choi et al., 2013). FSB와 RSB를 살펴보면, 기계적강도 측면에서 RSB가 FSB보다 약 50% 이상 우수하였다. 이는 RSB의 접착제인 레진이 인장 에너지를 대신 흡수하여 기계적 강도가 증가한 것으로 보고된다 (Lee et al., 2017). 하지만 연신율 측면에서 RSB는 FSB보다 약 50% 이상 낮았으며 이는 굽힘 하중의 변형에 취약한 지점에서 파손의 위험이 있을 것으로 사료된다. 설계 안전성 측면에서, 변형에 취약한 지점에는 FSB의 사용이 적절한 것으로 사료되며, 반대로 하중이 많이 작용하는 지점에는 RSB의 사용이 적절한 것으로 사료된다. Fig. 7은 응력-변형도 선도의 탄성영역의 선형적 기울기를 통해 방향 별 인장탄성계수를 막대그래프로 나타내었다. 비교 결과, 인장탄성계수는 섬유 방향에 상관없이 저온으로 갈수록 증가하는 것을 확인하였다.

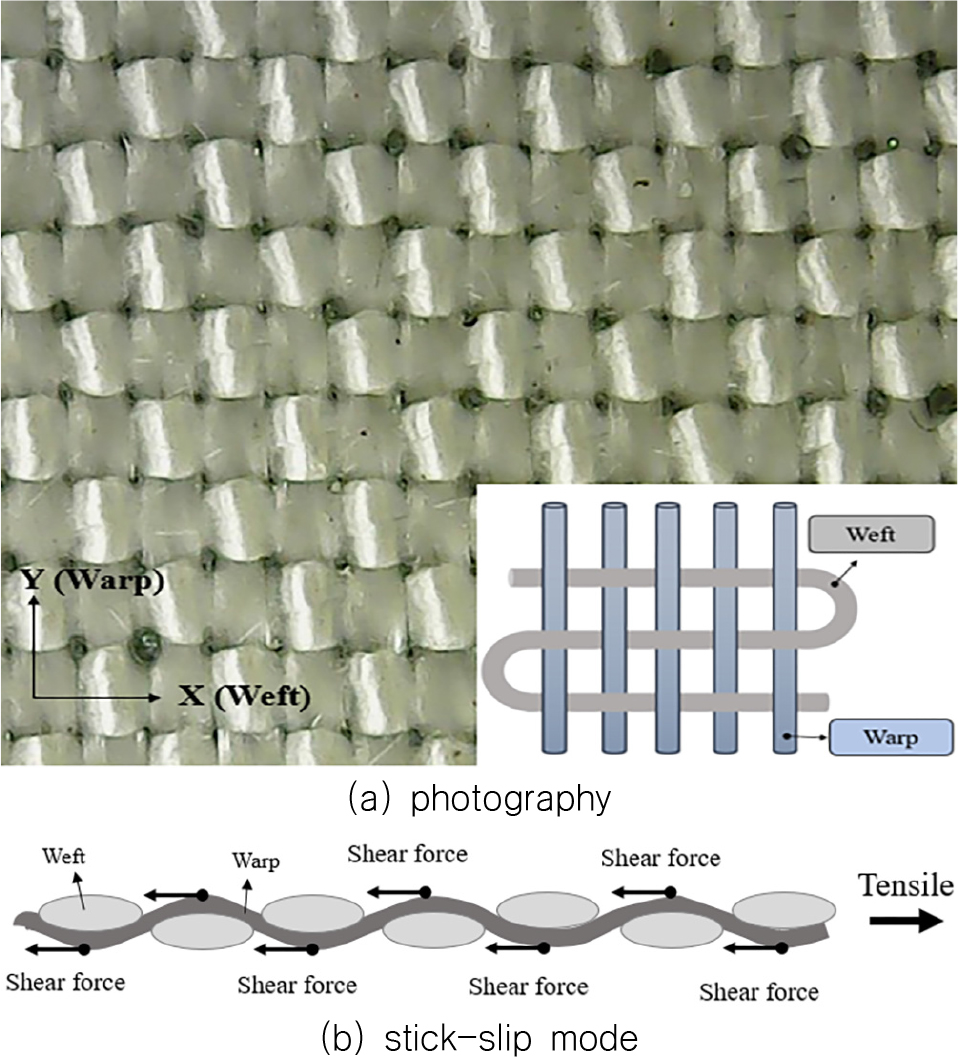

3.3 섬유방향에 따른 기계적 거동 분석

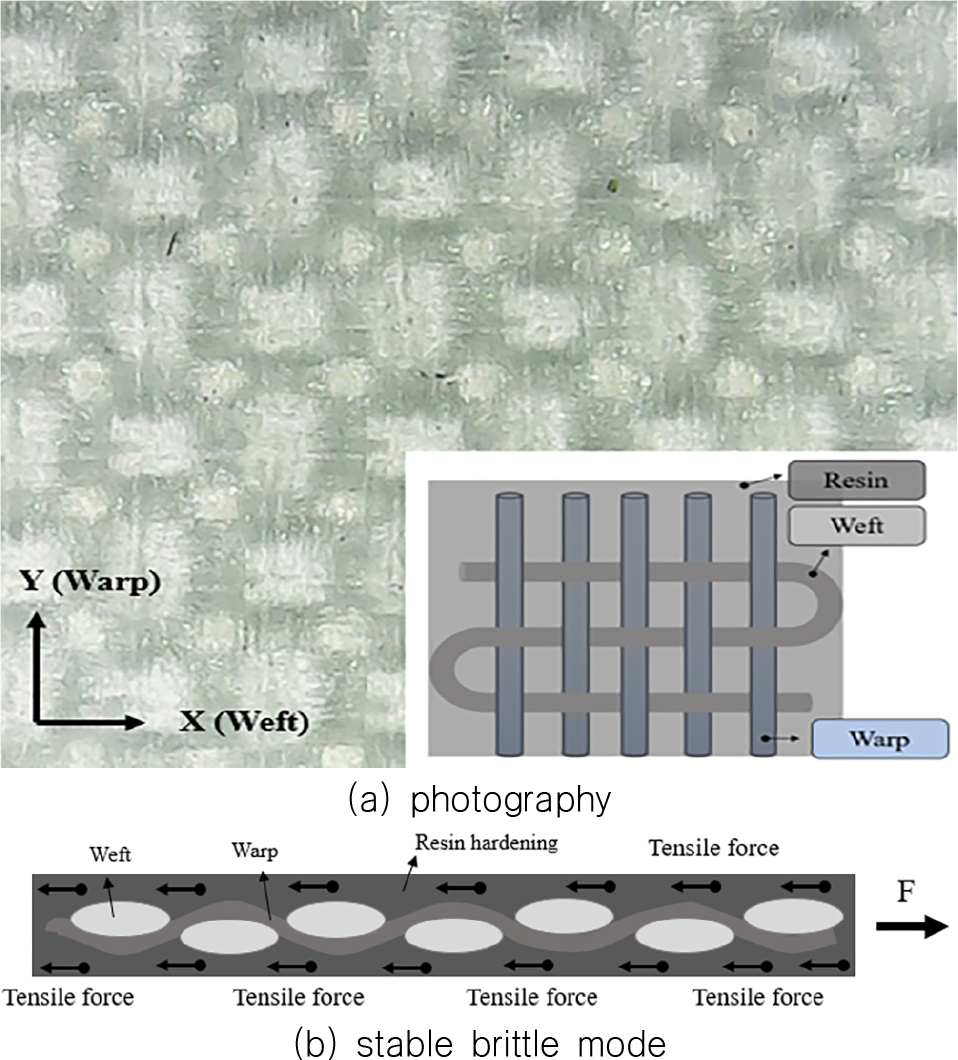

Fig. 8(a)-(b)는 FSB의 유리섬유 실 구조의 실제사진 및 구조 모식도를 나타낸다. 아라미드 섬유의 경사 인터로크(warp interlock) 구조의 방향 별 인장시험 (Abtew et al., 2018)과 본 연구의 방향 별 인장시험을 비교하였을 때, 기계방향의 FSB의 인장 거동은 위사 방향(weft direction)의 거동과 유사하였고, 기계횡방향은 경사 방향(warp direction)의 거동과 유사함을 확인하였다. 위사 방향 실 구조는 경사 방향과는 다르게 위 아래로 구부러진 형태로 섬유 실 길이가 더 긴 특징을 가진다. 따라서 위사 방향으로 인장력을 받을 경우, 사이사이 경사 방향의 유리섬유가 구속역할을 하여 전단력이 함께 작용하며 Stick-slip 현상이 나타나 기계적 강도가 높고 파단연신율은 낮은 것으로 보고된다 (Bai et al., 2020).

Fig. 9(a)-(b)는 RSB의 유리섬유 실 구조의 실제사진 및 구조 모식도를 나타낸다. 방향 별 기계적 성능 및 거동에 차이가 있는 FSB와 달리 RSB는 방향 별 기계적 성능에 차이가 거의 없었다. 이는 레진이 첨가된 유리섬유의 경우, 레진이 인장 에너지를 대신 흡수하여 Stick-Slip 현상보다 Stable brittle 현상의 경향을 보이는 것이 원인으로 보고된다 (Lee et al., 2017).

3.4 Coefficient of Thermal Expansion (CTE)

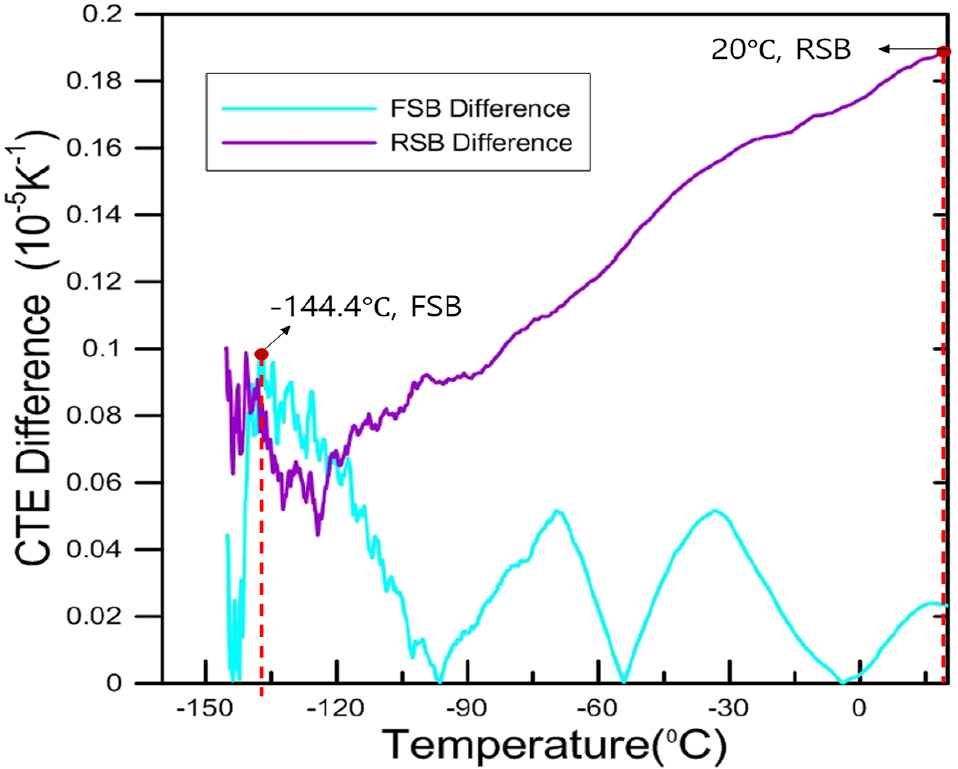

본 연구에서는 MARK-III LNG CCS의 2차 방벽을 대상으로 -150℃에서 20℃ 사이의 열팽창 계수를 측정하였다. 유리섬유 방향에 따라 측정하였으며, 측정결과 방향 별 열팽창 계수가 서로 다름을 확인하였다. 이러한 열팽창 계수의 차이는 굽힘 변형을 야기 시키며 형상왜곡 및 기계적 성능을 저하 시키는 요인으로 보고된다 (Kim et al., 2014). Fig. 10은 방향 별 열팽창 계수의 차이를 곡선으로 나타내었다. 비교 결과, FSB의 경우 -144.4℃에서 차이가 가장 컸으며 RSB의 경우 상온 20℃에서 가장 차이가 큰 것을 확인하였다.

4. 결 론

본 연구에서는 MARK-III LNG CCS의 2차 방벽 FSB, RSB에 대한 온도 별 인장시험 및 열팽창 계수 측정을 수행하였다. 이방성 재료임을 고려하여 FSB(X), FSB(Y), RSB(X), RSB(Y)를 대상으로 기계적 성능을 분석하였다. 시험결과를 통해 분석한 2차 방벽의 특성을 아래와 같이 정리하였다.

(1) 2차 방벽의 정적인장시험 결과, 극저온으로 갈수록 대체적으로 기계적 강도가 증가하는 경향을 확인하였다. 이러한 현상은 2차 방벽의 복합재료가 저온으로 갈수록 취성화가 일어나는 것으로 사료된다.

(2) FSB의 경우, 상온에서 -70℃의 온도 범위에서의 응력-변형도 선도는 초기 비선형구간(toe region)이 길게 나타났지만 이후 극저온으로 갈수록 초기 비선형구간이 확연하게 줄어든 것을 확인하였다. 이는 FSB의 유리섬유가 고무로 접착되어 있는 것을 고려 할 때, 고무의 저온취성이 유리섬유의 권축신장에 영향을 준 것으로 사료된다.

(3) RSB의 경우, 온도에 상관없이 초기 비선형구간이 거의 나타나지 않음을 확인하였다. 이는 RSB의 유리섬유가 레진과 접착되어 있는 것을 고려 할 때, 레진의 경화가 유리섬유의 권축신장을 억제한 것으로 사료된다.

(4) FSB의 경우, 방향 별 기계적 성능이 달랐으며 이는 유리섬유의 경사 인터로크 구조와 관련이 있는 것으로 보인다. X방향으로 인장력이 가해질 경우 Stick-slip 현상에 의해 전단력이 발생하여 비교적 기계적 강도가 높고 파단연신율이 낮은 것으로 사료된다. 하지만 RSB의 경우, 방향 별 기계적 성능에 차이가 거의 없었으며 이는 레진이 첨가된 유리섬유의 경우, 레진이 인장 에너지를 대신 흡수하여 Stick-slip 현상보다 Stable brittle 현상을 보이는 것이 원인으로 보고된다.

(5) 열팽창계수 측정 결과, 극저온과 상온 사이 2차 방벽의 열팽창계수가 섬유 방향별 차이가 있다는 것을 확인하였다. 이러한 열팽창 계수의 차이는 굽힘 변형을 야기 시키며 형상왜곡 및 기계적 성능을 저하 시키는 요인으로 보고된다. FSB의 경우 -144℃, RSB의 경우 20℃에서 방향 별 열팽창계수 차이가 가장 큰 것을 확인 하였고, 이는 하역 시 발생하는 반복, 지속적인 열응력을 받을 시 2차 방벽의 기계적 성능 감소에 영향을 줄 것으로 사료된다.

본 연구에서는 섬유 방향 및 온도에 따라 2차 방벽의 기계적 성능이 차이가 많이 나는 것을 확인하였다. 또한 열팽창계수 측정 및 분석을 수행하였고 섬유 방향에 따라 극저온과 상온 사이 열팽창계수의 차이가 있는 것을 확인하였다. 이는 열팽창계수 차이에 의해 굽힘 변형이 발생할 것으로 사료된다. 이는 LNG 하역과 같은 지속적인 열 수축응력을 받을 시 굽힘 변형에 의해 기계적 성능이 감소할 것으로 판단되며 반복 열응력에 대한 2차 방벽의 기계적 성능에 대한 추가적인 실험을 수행할 예정이다.

Acknowledgments

이 논문은 2020년도 정부(산업통상자원부)의 재원으로 한국산업기술진흥원의 지원을 받아 수행된 연구임(P0001968, 2020년 산업혁신인재성장지원사업).

References

-

Abtew, M. A., et al., 2018. Influences of fabric density on mechanical and moulding behaviours of 3D warp interlock para-aramid fabrics for soft body armour application. Composite Structures, 204, pp.402-418.

[https://doi.org/10.1016/j.compstruct.2018.07.101]

-

Bai, R., et al., 2020. Shear deformation and energy absorption analysis of flexible fabric in yarn pullout test. Composites Part A: Applied Science and Manufacturing, 128, 105678.

[https://doi.org/10.1016/j.compositesa.2019.105678]

-

Choi, I., & Yu, Y.H., 2013. Cryogenic sandwich-type insulation board composed of E-glass/epoxy composite and polymeric foams. Composite Structures, 102, pp. 61-71.

[https://doi.org/10.1016/j.compstruct.2013.02.017]

-

Choi, S.W., Roh, J.U., Kim, M.S., & Lee, W. I., 2012. Analysis of two main LNG CCS (cargo containment system) insulation boxes for leakage safety using experimentally defined thermal properties. Applied Ocean Research, 37, pp.72-89.

[https://doi.org/10.1016/j.apor.2012.04.002]

-

Dondi, G., et al., 2014. Crumb rubber in cold recycled bituminous mixes: comparison between traditional crumb rubber and cryogenic crumb rubber. Construction and Building Materials, 68, pp.370-375.

[https://doi.org/10.1016/j.conbuildmat.2014.06.093]

-

Han, S., et al., 2009. Experimental study on the structural behavior of secondary barrier of Mark-III LNG CCS. In ASME 2009 28th International Conference on Ocean, Offshore and Arctic Engineering, pp. 101-107.

[https://doi.org/10.1115/OMAE2009-79126]

- Ishimaru, J., et al., 2004. Building of advanced large sized membrane type LNG carrier. Mitsubishi Heavy Industries Technical Review, 41(6).

- Kim, J.H., and Chun, K.W., 2014. Technical trends of LNG fueled ship and bunkering. Korea Evaluation Institute of Industrial Technology, Daegu, South Korea.

-

Kim, B.G., 2008. Leakage characteristics of the glass fabric composite barriers of LNG ships. Composite structures. 86(1-3), pp. 27-36.

[https://doi.org/10.1016/j.compstruct.2008.03.021]

-

Kim, J.B., Kim, H.I., & Jeon, H.C., 2014. Analysis of thermal deformation of co-bonded dissimilar composite considering non-linear thermal expansion characteristics of composite materials. Journal of the Korean Society for Aeronautical & Space Sciences, 42(10), pp.809-815.

[https://doi.org/10.5139/JKSAS.2014.42.10.809]

-

Lee, D., Oh, Y., Nam, S., & Choe, J., 2017. Adhesion characteristics of fiber-exposed glass composites. Composite Structures, 165, pp.9-14.

[https://doi.org/10.1016/j.compstruct.2017.01.001]

-

Nam, S., Yu, Y.H., Choi, I., & Bang, C.S., 2014. Fracture toughness improvement of polyurethane adhesive joints with chopped glass fibers at cryogenic temperatures. Composite Structures, 107, pp.522-527.

[https://doi.org/10.1016/j.compstruct.2013.08.015]

-

Schinas, O. & Butler, M., 2016. Feasibility and commercial considerations of LNG-fueled ships. Ocean Engineering, 122, pp.84-96.

[https://doi.org/10.1016/j.oceaneng.2016.04.031]

-

Oh, D.J., Lee, J.M., Chun, M.S., & Kim, M.H., 2017. Reliability evaluation of a LNGC insulation system with a metallic secondary barrier. Composite Structures, 171, pp.43-52.

[https://doi.org/10.1016/j.compstruct.2017.03.040]

-

Ristaniemi, A., Stenroth, L., Mikkonen, S., & Korhonen, R.K., 2018. Comparison of elastic, viscoelastic and failure tensile material properties of knee ligaments and patellar tendon. Journal of biomechanics, 79, pp.31-38.

[https://doi.org/10.1016/j.jbiomech.2018.07.031]