균열 검사 결과를 고려한 선체 잔류 피로 수명의 확률론적 예측

Abstract

In general, an inspection schedule is established based on the long-term fatigue life during the design stage. However, in the design stage, it is difficult to clearly identify the uncertainty factors affecting long-term fatigue life. In this study, the probabilistic fatigue life assessment was conducted in accordance with the methodology of DNV-GL. Firstly, The initial crack distribution estimated through the initial crack propagation analysis was updated by reflecting the results of crack inspection. Secondly, the updated crack distribution was compared with the initial crack distribution, and the probability of failure was updated with the effect of crack inspection.

Keywords:

Stochastic fatigue life assessment, Fracture mechanics, Crack propagation, Risk based inspection, Reliability analysis, Probability of failure, Probability of detection, Bayesian updating키워드:

확률론적 피로 수명 평가, 파괴 역학, 균열 진전, 위험 기반 검사, 신뢰성 평가, 파손 확률, 검출 확률, 베이지언 갱신1. 서론

선박과 해양플랜트는 운영 기간 동안 구조 안전성을 확보하기 위해 정기적으로 검사를 수행한다. 일반적으로 초기 설계 단계에서 예측한 장기 피로 수명을 바탕으로 검사 일정을 수립한다. 하지만, 초기 설계 단계에서 장기 피로 수명에 영향을 미치는 불확실성 요소들을 명확하게 규명하기 어렵다. 특히 균열 진전에 의해 발생하는 파손 현상은 초기 균열 크기, 잔류 응력, 응력 확대 계수 등의 여러 불확실성 요소들의 영향을 받으며, 이에 관한 연구들이 진행되었다(Fricke, 2003, Rizzo and Ayala-Uraga, 2006). 검사 대상의 운영 기간 동안 얻을 수 있는 선체 상태 계측 자료(ship health monitoring data), 균열 검사 결과 등을 이용하여, 불확실성 요소들을 장기 피로 수명 평가에 반영하는 연구들도 진행되어 왔다. Zhu and Frangopol(2013)은 선체의 굽힘 모멘트 계측 자료와 베이지언 추론을 이용하여 초기 설계 단계에서 예측한 장기 굽힘 모멘트 분포와 파손 확률을 재계산하는 연구를 수행하였다. Doshi et al.(2017)은 VLCC의 주요 부위에서 발생하는 균열 진전을 예측한 뒤, 균열 검사 결과와 베이지언 추론을 이용하여 균열의 분포와 파손 확률을 재계산하는 연구를 수행하였다. Deco and Frangopol(2015)은 선박의 운용 기간 동안 굽힘 모멘트, 연료 소모량 등의 계측 자료를 이용하여, 선박의 구조 안전성과 경제성을 모두 만족시키는 최적 항로를 예측하는 시도를 하였다. DNV-GL(2015)은 장기 피로 수명의 불확실성으로 인해, 균열 검사 결과를 바탕으로 검사 일정을 수립하는 확률론적 방법에 대해 제정하였다.

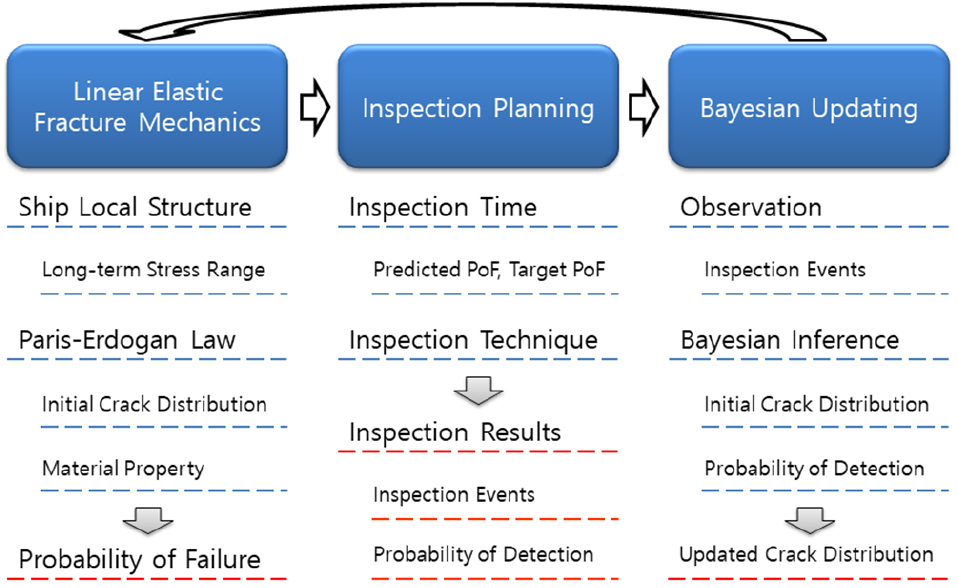

본 연구에서는 아래 그림 Fig. 1에 도식화한 DNV-GL(2015)의 방법론에 따라 확률론적 피로 수명 평가를 진행하였다.

먼저, 선체 국부 구조물의 형상과 해당 부위의 장기 응력 분포에 대한 정보를 Paris-Erdogan 법칙에 적용하여, 초기 균열 진전 해석을 수행하였다. 이를 통해 균열 크기의 확률 분포와 파손 확률을 계산하였다. 검사 계획 수립 단계에서는 계산한 파손 확률을 바탕으로 균열 검사 시기와 검사 방법을 결정하였다. 균열 검사 방법에 따라 균열 검출 확률을 계산하였으며, 검사를 수행한 뒤 균열이 검출되지 않은 사건을 가정하였다. 마지막으로, 균열 검출 확률과 검사 결과를 베이지언-추론에 적용하여 초기에 예측한 균열 크기의 분포를 갱신하였다. 또한, 갱신한 균열 크기의 분포와 초기에 예측한 균열 크기의 분포를 비교하여 균열 검사 결과가 반영된 파손 확률의 변화를 확인하였다.

2. 이론적 배경

2.1 균열 진전 해석

일반적으로 균열 진전 해석을 수행할 때, Paris-Erdogan 법칙을 이용한다. Paris-Erdogan 법칙에서는 균열 진전 속도와 응력 확대 계수의 관계를 아래 식(1)로 정의한다.

| (1) |

여기서 와 은 균열 진전 실험으로부터 얻는 재료 상수이며, 는 응력 확대 계수의 변화량을 의미한다. 응력 확대 계수는 막 응력(membrane)과 굽힘 응력(bending stress)으로 구성되는 1차-응력 스펙트럼과 구조물에서 발생하는 결함의 형상과 결함의 크기, 응력 집중 계수 등과 여러 조건들을 이용하여 계산할 수 있다. 응력 확대 계수는 결함의 성장에 큰 영향을 미치는 값으로 아래 식(2)로 정의한다.

| (2) |

여기서 는 부재에 작용하는 정적 응력, 는 균열의 크기를 의미한다. 는 형상을 고려한 보정계수이며, 결함의 형상, 국부 구조물의 형상, 용접부의 영향, 구조 부재의 불일치(misalignment), 응력 집중 계수 등과 같은 조건들을 고려하여 계산한다. 균열 진전 해석에서는 동적 하중을 받기 때문에 아래 식(3)으로 정의되는 응력 확대 계수의 변화량을 사용한다.

| (3) |

여기서 는 동적 응력을 의미한다. 는 결함의 형상과 국부 구조물의 형상에 대한 계수, 응력 집중 계수 등 여러 조건들을 고려한 보정 계수들의 곱으로 계산할 수 있다. 균열 진전 해석에서 1차 동적 막 응력()과 1차 동적 굽힘 응력()을 고려한 는 아래 식(4)로 정의한다.

| (4) |

위 식(4)에서 는 결함의 형상과 국부 구조물에 위치한 결함의 배열 형태에 따라 결정되는 계수이며, 과 는 용접부의 영향을 고려한 보정 계수이다. 은 국부 구조물들의 축 방향과 불일치에 대한 보정 계수이며, 과 는 불연속적인 구조물 형상으로 인한 응력 집중 계수를 의미한다.

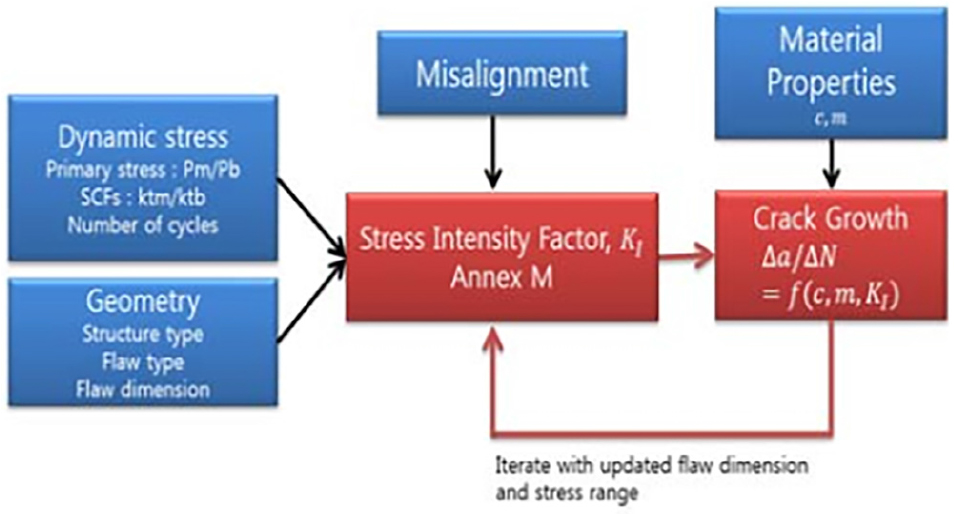

아래 Fig. 2는 동적 응력 스펙트럼과 결함 형상이 주어졌을 때, Paris-Erdogan 법칙을 수치 적분하여 균열 진전을 계산하는 절차를 보여준다(Kang et al., 2015). 우선, 식(3)과 식(4)를 이용하여 응력 확대 계수를 계산하고, 균열 진전 해석을 수행한다. 진전된 균열을 기준으로 다시 응력 확대 계수를 계산하여 Paris-Erdogan 법칙에 적용하고 반복 계산을 수행한다.

본 연구에서는 BS7910(2013)을 참고하여 공기에 노출된 강재의 용접부 결함에 대한 Paris-Erdogan 상수들을 사용하였고, 아래 Table 1과 같다. 두 영역으로 구분되는 피로 균열 성장률 선도를 사용하였고, 응력 확대 계수의 변화량의 하 한계점()은 이고 천이 되는 지점의 하 한계점은 이다.

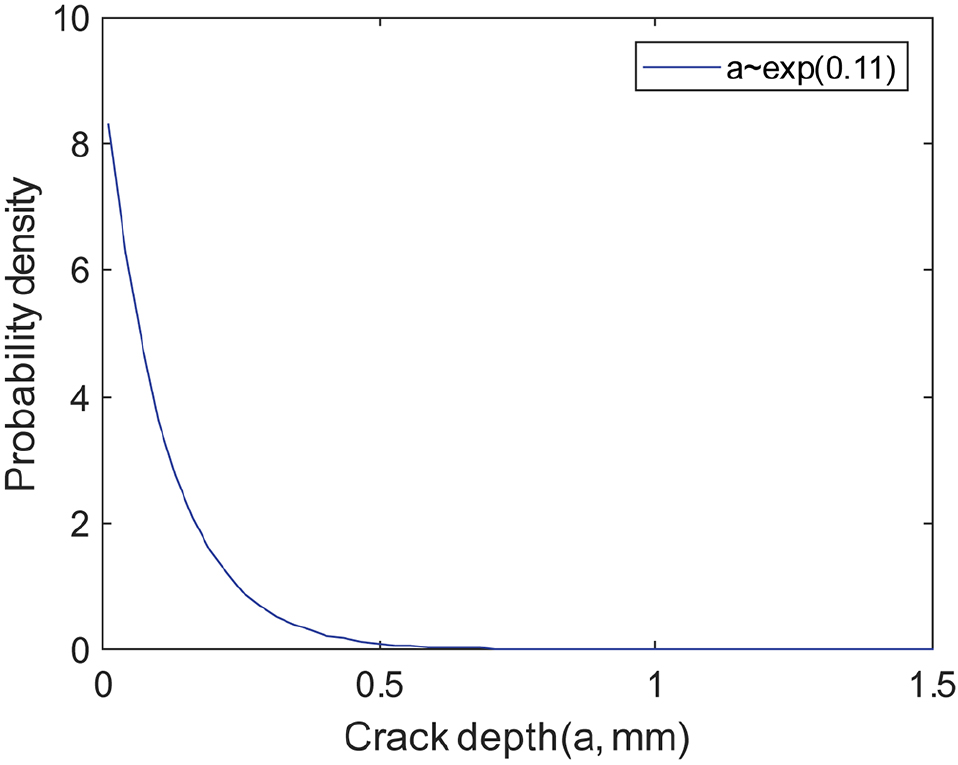

초기 균열의 크기도 균열 진전 해석의 결과에 영향을 미치는 중요한 인자이다. 하지만, 설계 단계에서 국부 구조물에서 발생하는 초기 균열의 크기를 예측하는 것은 어렵다. 그러므로 이전에 수행된 실험 결과를 참고하여 결정하여야한다. 본 연구에서는 선박의 용접부에서 발생하는 초기 균열 크기()를 평균이 0.11인 지수 분포를 따르는 확률 변수, 로 정의하였으며 아래 Fig. 3과 같다(Bokalrud and Karisen, 1981).

2.2 균열 크기를 이용한 신뢰성 평가

Madsen et al.(1986)은 Paris-Erdogan 법칙으로 계산한 균열 크기를 이용하여 구조물의 신뢰성을 평가하는 방법을 제안하였다. 신뢰성 평가에서는 초기 균열 크기의 분포, 검사 시기와 검사 품질 등의 불확실성 요소를 고려하며, 이 때 특정 시간 에서 균열 크기에 대한 한계 상태 함수는 아래 식(5)로 정의한다.

| (5) |

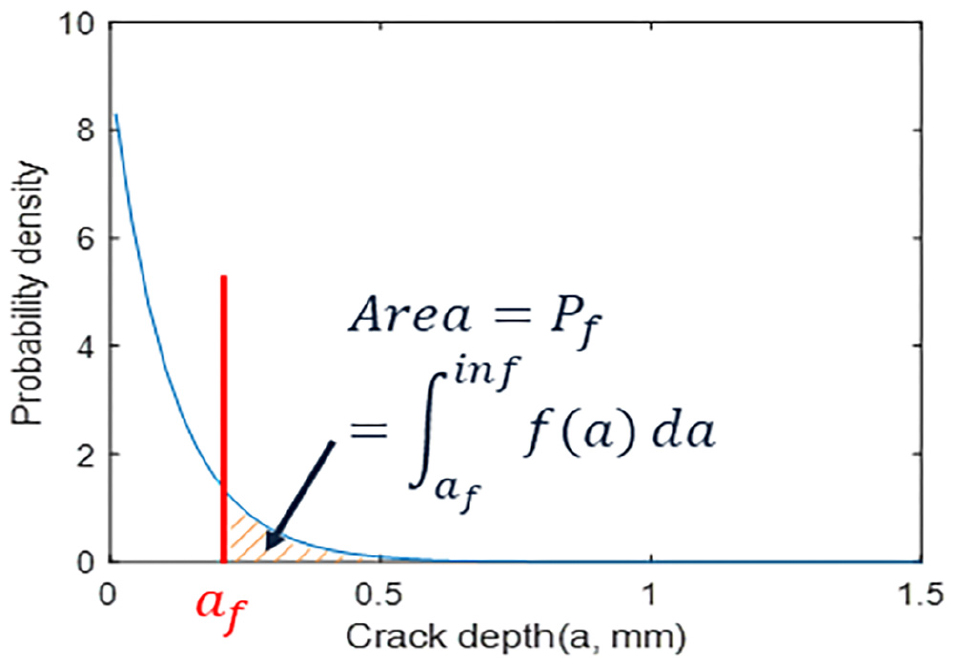

여기서 는 임계 균열 크기이다. 에 대한 파손 확률()는 아래 식(6)으로 정의한다.

| (6) |

여기서 는 균열 진전 해석을 수행하여 얻은 특정 시점에서의 균열 크기의 확률 밀도 함수를 의미한다. 는 아래 Fig. 4와 같이, 의 아래 면적에서 정의역이 보다 큰 범위에 해당한다. 는 몬테카를로 시뮬레이션, First Order Reliability Method(FORM) 및 Second Order Reliability Method(SORM) 등의 해석 기법을 이용하여 계산할 수 있다. 본 연구에서는 몬테카를로 시뮬레이션을 수행하여 를 계산하였다.

DNV-GL(2015)에서는 설계 피로 계수(design fatigue factor, )와 구조물에 작용하는 하중의 불확실성을 뜻하는 하중의 변동 계수(coefficient of variation on load effect, )에 따라서 임계 파손 확률(target probability of failure, )을 정의하였다. 신뢰성 해석을 수행하여 계산한 파손 확률이 임계 파손 확률에 도달하는 시기에 검사를 수행하도록 제안하였다. 아래 Table 2는 일 때, 에 따른 을 보여준다. 본 연구에서는 보수적인 관점에서 구조물의 안정성을 평가하기 위해, 하중의 불확실성과 설계 피로 계수가 가장 큰 경우인, , 에 해당하는 을 사용하였다.

2.3 균열의 검출 확률

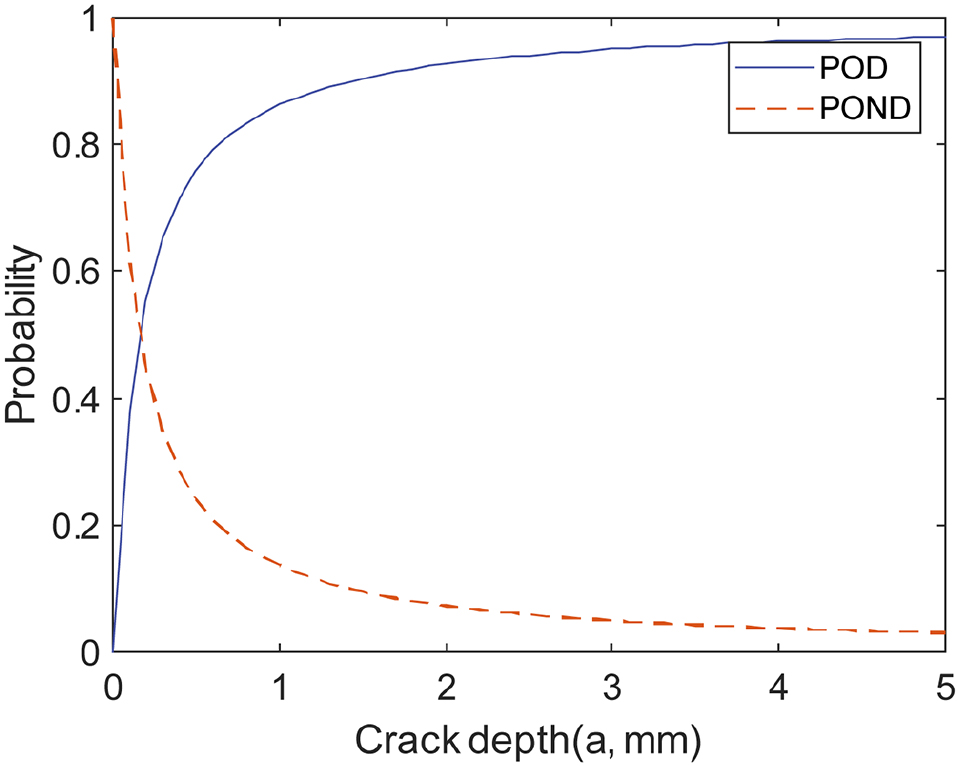

선박의 유지, 보수를 하기 위해서는 균열의 검사가 필수적이다. 일반적으로 비파괴검사(nondestructive testing)를 수행하며, 육안 비파괴검사(visual testing, VT), 초음파 비파괴검사(ultrasonic testing, UT), 와전류 비파괴검사(eddy current testing, ECT)등이 있다. ECT와 UT의 검출 확률(probability of detection, POD)은 아래 식(7)과 같이 균열 크기()의 함수로 정의한다.

| (7) |

여기서 ECT의 경우에는 , UT의 경우에는 이다.

비파괴검사의 미검출 확률(probability of non-detection, POND)은 여사건의 확률인 1-POD로 쉽게 정의할 수 있다. 본 연구에서 사용한 ECT의 POD 곡선과 POND 곡선은 아래 Fig. 5와 같다.

본 연구에서는 검출 확률 90%에 해당하는 균열 크기인 1.5mm를 임계 균열 크기()로 사용하였다.

2.4 베이지언 추론

베이지언 추론은 베이지언 확률론을 기반으로 확률 변수의 분포를 추론하는 방법이다. 베이지언 확률론에서 확률은 ‘믿음의 정도를 나타내는 양(degree of belief)'을 의미하며, 확률이 ’전체 사건 횟수 중 특정 사건의 발현 횟수‘를 의미하는 빈도주의 추론(frequentist inference)과 구분된다. 베이지언 추론은 관측한 자료를 기반으로 원하는 대상의 정보를 추정하기 위해 머신 러닝, 딥 러닝 알고리즘에서 널리 사용된다. 베이지언 추론은 사용 목적에 따라 다양한 이론들과 결합되어 사용된다. 대표적인 예로는 베이지언-선형 회귀(Bayesian linear regression), 나이브-베이지언 분류(Naive-Bayesian classification), 베이지언-네트워크(Bayesian-network), 마르코프-체인 몬테카를로 시뮬레이션(Markov-Chain monte carlo simulation), 칼만 필터(Kalman filter) 등이 있다.

확률론적 잔류 피로 수명 평가에 베이지언 추론을 적용하기 위해서는 먼저, 균열 검사를 수행한 뒤 균열의 검출 유무에 따라서 검사 결과 (insepction events)를 정의한다. 검사 결과 에 대한 정보가 주어졌을 때, 확률 변수 의 사후 확률(posterior probability)은 베이지언 정리를 이용하여 아래 식(8)로 정의한다.

| (8) |

여기서 는 초기 균열 진전 해석을 수행하여 예측한 균열 크기의 사전 확률(prior probability)이며, 는 정규화 상수를 의미한다. 는 우도 함수(likelihood function)이며, 균열 크기가 일 때 검사 결과 가 발생할 가능성을 의미한다. 그러므로 특정한 검사 결과 에 대한 우도 함수를 아래 식(9)와 같이 정의 할 수 있다.

| (9) |

여기서 은 균열이 검출 된 사건, 은 균열이 검출되지 않은 사건을 의미한다.

베이지언 추론을 이용하여 균열 검사 결과를 반영한 균열 크기의 분포를 추정할 수 있으며, 이는 초기 설계 단계에서 발생하는 불확실성의 영향을 감소시킬 수 있다. 또한, 확률을 이용하여 구조물의 안정성을 정량적으로 평가 할 수 있다. 이는 검사 시기의 결정뿐만 아니라, 검사 계획을 수립하기 위해 필요한 기대 수리 비용, 파손 시 손해 비용 등을 산정하는데 사용할 수 있다(Straub and Faber, 2005).

3. 실선 국부 구조물에의 적용

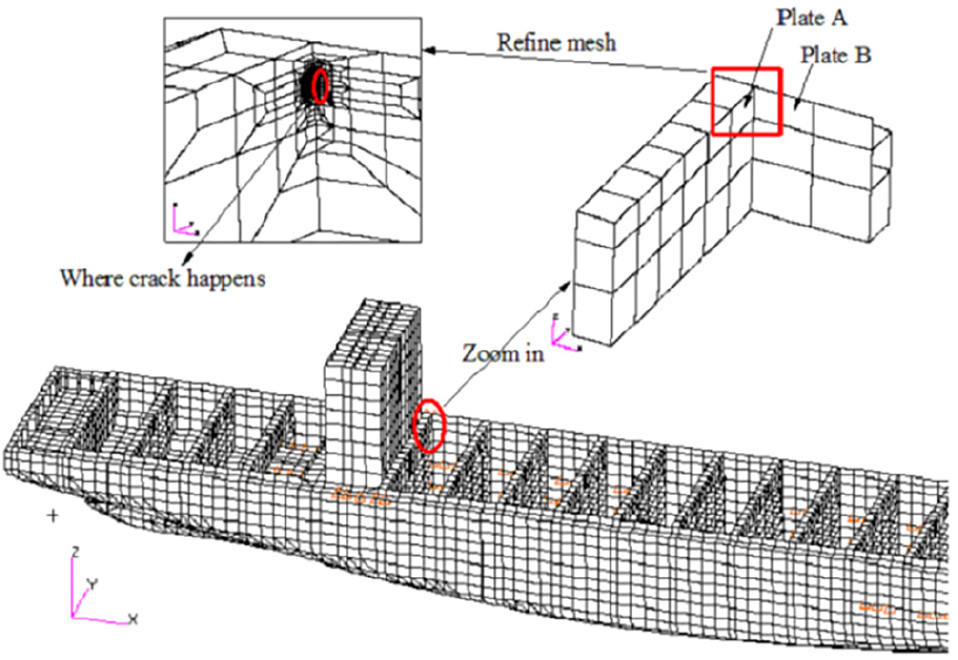

Yan et al.(2016)에 의해 얻어진 대형 컨테이너선의 해치코너부의 장기 응력 분포를 이용하여 균열 진전 해석을 수행하였다. 대형 컨테이너선의 제원은 아래 Table 3과 같다.

Fig. 6은 해치코너부의 형상이며 반타원형의 표면 균열이 발생하는 부위이다. 반타원형의 표면 균열의 종횡비(aspect ratio)는 0.2로 가정하였다. 해치코너부의 주요 치수는 아래 Table 4와 같다. 해치코너부의 장기 응력분포는 2-parameter Weibull 분포를 따르며, 아래 Table 5와 같다. Table 5에서 는 설계 수명 25년 동안 발생하는 하중의 횟수, 는 Weibull 분포의 크기 매개변수, 는 Weibull 분포의 형상 매개변수이며, 는 설계 하중 범위를 의미한다.

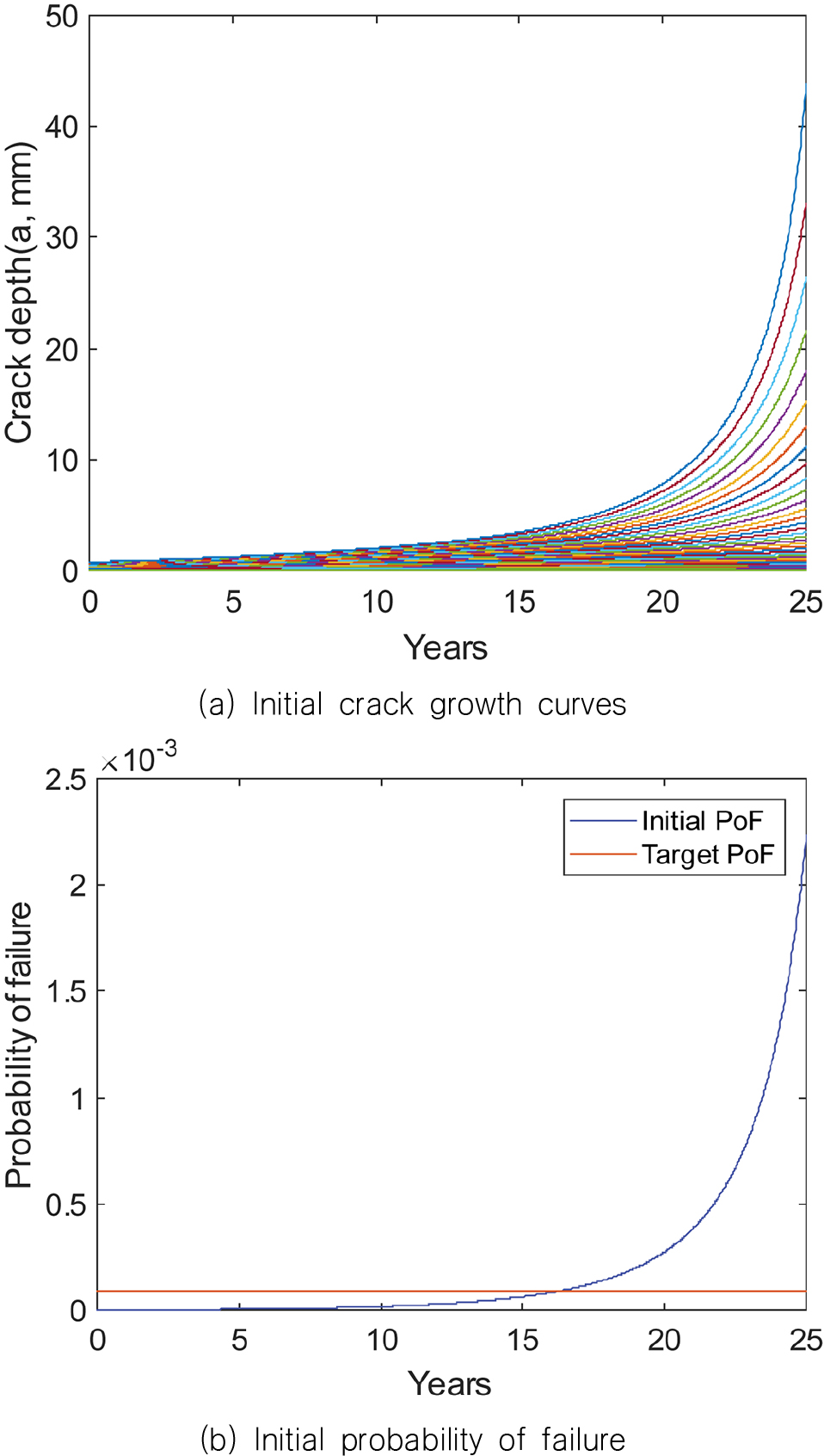

해치코너부에서 발생하는 초기 균열 크기를 Fig. 3과 같이 확률 변수로 정의하고, 1500회의 몬테카를로 시뮬레이션을 수행하였다. 초기 균열 진전 해석을 수행한 결과의 일부를 Fig. 7에 도식화 하였다. Fig. 7의 (a)는 설계 수명동안 진전한 균열 크기이며, 각각의 선은 다른 초기 균열 크기를 가진다. Fig. 7의 (b)는 1500개의 시뮬레이션 결과를 이용하여 계산한 파손 확률을 보여준다.

초기 파손 확률은 에서 임계 파손 확률, 을 초과하였다. 이 시점에서 ECT를 수행하고, 균열이 검출되지 않은 검사 결과, , 를 가정하여 초기 균열 크기의 분포를 갱신하였다. 갱신한 균열 크기의 분포를 이용하여, 몬테카를로 시뮬레이션을 다시 수행하였다.

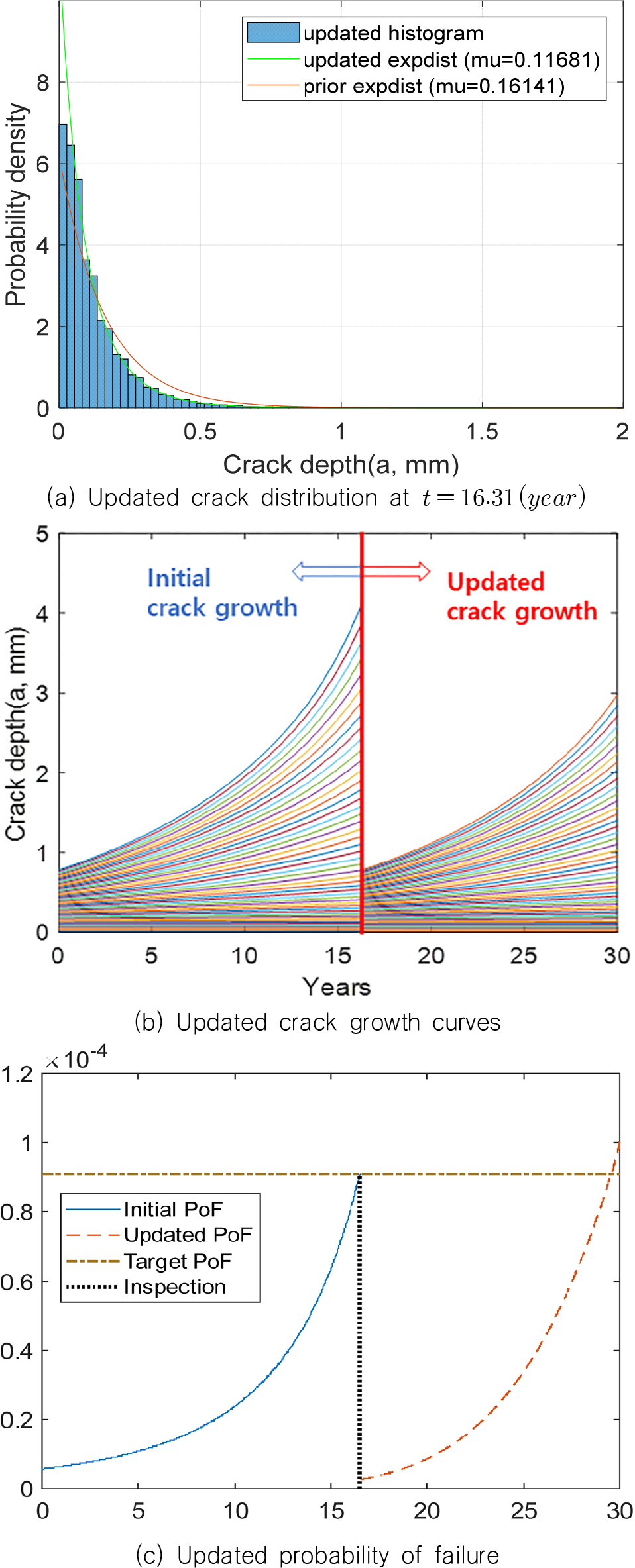

Fig. 8은 검사 결과를 반영하여 갱신한 균열 크기의 분포, 설계 수명동안 진전한 균열 크기와 파손 확률을 나타낸다.

Fig. 8의 (a)를 살펴보면, 상대적으로 작은 균열 크기에 해당하는 확률 밀도는 증가하고, 큰 균열 크기에 해당하는 확률 밀도는 감소하는 것을 확인할 수 있다. 이로 인해, 균열 크기의 평균이 초기 예측치인 0.16141mm에서 0.11681mm로 감소하는 것을 알 수 있다. 이는 균열이 검출되지 않은 검사 결과를 베이지언 추론에 반영할 때, 우도 함수로 사용되는 미검출 확률이 균열의 크기가 작을수록 높기 때문이다. 반면, 상대적으로 크기가 큰 균열은 미검출 확률이 낮기 때문에 확률 밀도가 낮아진다. Fig. 8의 (b)를 살펴보면, 검사 결과를 반영한 시점부터 균열 성장 곡선이 급격하게 변하는 것을 알 수 있다. 이는 검사 결과를 베이지언 추론에 적용하여 해당 시기의 균열 크기의 분포를 갱신하였기 때문이다. Fig. 7의 (a)와 비교해보면 균열 검사 결과를 반영하지 않고 예측한 균열의 크기는 검사 결과를 반영하여 예측한 균열의 크기보다 큰 것을 알 수 있다. 마지막으로, Fig. 8의 (c)를 살펴보면, 에서 파손 확률()이 임계 파손 확률()을 초과하는 것을 알 수 있다. 이는 선박의 설계 수명인 25년 내에서 추가적인 균열 검사를 수행하지 않아도 됨을 의미한다.

상기의 결과들을 통해, 특정 시점에서 수행한 균열 검사에서 균열이 검출되지 않았을 때, 기대되는 선박의 장기 피로 수명이 초기 설계 단계에서 예측한 장기 피로 수명보다 긴 것을 확인하였다.

확률론적 피로 수명 평가는 선박의 유지, 보수 비용의 최적화, 검사 일정의 최적화와 관련된 문제를 다룰 때, 공학적인 근거를 제시할 수 있다. 또한, 초기 설계 단계에서 고려하기 어려운 불확실성을 반영하여 검사 일정을 수립하면 유지, 보수 비용을 절감할 수 있을 것으로 기대된다.

초기 균열 크기의 분포 및 다른 불확실성 요소들과 실제 검사 결과를 실선 모델에 적용하기 위한 연구가 추가적으로 필요하다고 판단된다.

4. 결 론

본 연구에서는 DNV-GL(2015)의 방법론에 따라 확률론적 피로 수명 평가를 진행하였다. 베이지언 추론을 이용하여 균열 검사 결과를 반영한 균열 크기의 분포와 초기에 예측한 균열 크기의 분포를 비교한 뒤, 균열 검사 결과가 반영된 파손 확률의 변화를 확인하였다. 상기의 연구 내용을 바탕으로 다음과 같은 결론을 도출할 수 있었다.

• 베이지언 추론을 이용하여 균열 검사 결과를 반영한 균열 크기의 분포를 추정할 수 있으며, 이는 초기 설계 단계에서 발생하는 불확실성의 영향을 감소시킬 수 있다.

• 균열 검사를 수행하는 비파괴검사의 종류에 따라서 각기 다른 검출 확률을 가지며, 검출 확률과 미검출 확률은 베이지언 추론의 우도 함수로서 사용할 수 있다.

• 대형 컨테이너선의 해치코너부에 초기 균열 진전 해석을 수행하여 계산한 파손 확률은 운용을 시작하고 16.11년 뒤에 임계 파손 확률보다 커질 것으로 추정되었다.

• 해당 시점에서 ECT를 수행한 뒤, 베이지언 추론을 이용하여 미검출 검사 결과를 반영한 균열 크기의 분포와 파손 확률을 추정하였다.

• 갱신한 균열 크기의 분포를 이용하여 재계산한 파손 확률은 운용을 시작하고 29.67년 뒤에 임계 파손 확률보다 커질 것으로 추정되었다.

• 특정 시점에서 수행한 균열 검사에서 균열이 검출되지 않았을 때, 기대되는 선박의 장기 피로 수명이 초기 설계 단계에서 예측한 장기 피로 수명보다 긴 것을 확인하였다.

• 확률론적 피로 수명 평가를 통해 초기 설계 단계에서 고려하기 어려운 불확실성을 반영하여 검사 일정을 수립하면 유지,보수 비용을 절감할 수 있을 것으로 기대된다.

• 초기 균열 크기의 분포 및 다른 불확실성 요소들과 실제 검사 결과를 실선 모델에 적용하기 위한 추가적인 연구가 필요하다고 판단된다.

Acknowledgments

본 논문은 산업통상자원부 친환경·스마트 선박 R&D 전문인력양성 사업의 지원을 받아 수행되었습니다. 본 논문은 2019년도 인하대학교의 지원에 의하여 연구되었습니다.

References

- Bokalrud, T. & Karlsen, A., 1981. Probabilistic fracture mechanics evaluation of fatigue failure from weld defects in butt weld joints. Conference on Fitness for Purpose Validation of Welded Constructions, London, UK, November 1981.

- British Standard Institution (BSI), 2013. Guide to Methods for Assessing the Acceptability of Flaws in Metallic Structures, BS7910.

-

Deco, A. & Frangopol, D.M., 2015. Real-time risk of ship structures integrating structural health monitoring data: application to multi-objective optimal ship routing. Ocean Engineering, 96, pp.312-329.

[https://doi.org/10.1016/j.oceaneng.2014.12.020]

- DNV-GL Recommended Practice, 2015. Probabilistic Methods for Planning of Inspection for Fatigue Cracks in Offshore Structures, DNV_GL-RP-C210.

-

Doshi, K., Roy, T. & Parihar, Y. S., 2017. Reliability based inspection planning using fracture mechanics based fatigue evaluations for ship structural details. Marine Structures, 54, pp.1-22.

[https://doi.org/10.1016/j.marstruc.2017.03.003]

-

Fricke, W., 2003. Fatigue analysis of welded joints: state of development. Marine Structures, 16(3), pp.185-200.

[https://doi.org/10.1016/S0951-8339(02)00075-8]

-

Kang, B.J., Kim, Y., Ryu, C.H., Ki, H.G., Park, S.G. & Oh, Y.T., 2015. Flaw assessment on an offshore structure using engineering criticality analysis. Journal of the Society of Naval Architects of Korea, 52(6), pp.435-443.

[https://doi.org/10.3744/SNAK.2015.52.6.435]

- Madsen, H.O., Krenk, S. & Lind, N. C., 1986. Methods of structural safety, Prentice Hall: New Jersey.

-

Rizzo, C.M. & Ayala-Uraga, E., 2006. Fatigue crack growth assessment of welded joints in ships structures: A reliability-based sensitivity study, 25th International Conference on Offshore Mechanics and Arctic Engineering, Hamburg, Germany, 4-9 June 2006.

[https://doi.org/10.1115/OMAE2006-92136]

-

Straub, D. & Faber. M.H., 2005. Risk based inspection planning for structural systems. Structural Safety, 27(4), pp.335-355.

[https://doi.org/10.1016/j.strusafe.2005.04.001]

-

Yan, X., Huang, X., Huang, Y. & Cui, W., 2016. Prediction of fatigue crack growth in a ship detail under wave-induced loading. Ocean Engineering, 113, pp.246-254.

[https://doi.org/10.1016/j.oceaneng.2015.10.056]

-

Zhu, B. & Frangopol, D. M., 2013. Reliability assessment of ship structures using Bayesian updating. Engineering Structures, 56, pp.1836-1847.

[https://doi.org/10.1016/j.engstruct.2013.07.024]