이종 강화재를 첨가한 폴리우레탄 폼의 기계적 및 열적 특성과 제작 시 초음파 분산의 영향

Abstract

Since Liquefied Natural Gas (LNG) is normally carried at 1.1 bar pressure and at -163℃, special Cargo Containment System (CCS) are used. As LNG carrier is becoming larger, typical LNG insulation systems adopt a method to increase the thickness of insulation panel to reduce sloshing load and Boil-off Rate (BOR). However, this will decrease LNG cargo volume and increase insulation material costs. In this paper, silica aerogel, glass bubble were synthesized in polyurethane foam to increase volumetric efficiency by improving mechanical and thermal performance of insulation. In order to increase dispersibility of particles, ultrasonic dispersion was used. Dynamic impact test, quasi-static compression test at room temperature (20℃) and cryogenic temperature (-163℃) was evaluated. To evaluate the thermal performance, the thermal conductivity at room temperature (20℃) was measured. As a result, specimens without ultrasonic dispersion have a little effect on strength under the compressive load, although they show high mechanical performance under the impact load. In contrast, specimens with ultrasonic dispersion have significantly increased impact strength and compressive strength. Recently, as the density of Polyurethane foam (PUF) has been increasing, these results can be a method for improving the mechanical and thermal performance of insulation panel.

Keywords:

Two different reinforcements, Polyurethane foam, Silica aerogel, Glass bubble, Ultrasonic dispersion키워드:

이종 강화재, 폴리우레탄 폼, 실리카 에어로겔, 글라스 버블, 초음파 분산1. 서론

국제해사기구(International Maritime Organization, IMO)는 MEPC 70차 회의(2016.10.20)에서 2020년부터 선박에서 사용되는 연료유 속의 황 함유량을 0.5%이하로 규제하기로 결정하였다. 이에 따라 선주는 규제를 만족하기 위해서 저유황유(low sulfur oil)를 사용하거나 액화천연가스(LNG, Liquified Natural gas)를 선박용 주 연료로 사용 또는 SOx 저감장치(scrubber)를 추가로 장착하는 방법 등의 조치를 강구할 수 있다. 그 중 LNG 연료 추진선 개발이 활발히 이루어 지고 있고 이에 따라서 액화 천연가스를 취급하는 선박의 수요가 증가하고 있다. LNG를 취급하는 선박이라면 -163℃의 극저온 환경에서 연료를 안전하게 보관하고 열 손실을 최소화하는 내부 단열 시스템이 필수적이다. 단열 시스템의 큰 비중을 차지하는 폴리우레탄 폼은 유리섬유를 첨가하여 선박에 적용되고 있지만, 슬로싱(sloshing)에 의한 파괴, LNG 화물창 내부 기화 현상인 BOR(Boil-Off Rate)이 높아짐에 따라 여전히 단열재의 기계적, 열적 성능 향상이 필요하다. 이에 MARK- Ⅲ, No96 type의 단열시스템은 단열 두께를 더 늘려서 BOR 저감과 기계적 강도를 향상시키는 방식을 채택하고 있다. 하지만, 이러한 방식은 LNG 적재공간이 감소되고 단열 자재비용이 상승하는 단점이 있다.

본 연구는 이러한 LNG 화물창 내 적재공간효율 문제점을 개선하기 위해 수행되었다. 폴리우레탄 폼의 성능 개선을 위해서 강화재를 첨가하는 연구는 최근 들어 많은 연구가 진행되어 왔다. 하지만, 기존의 연구는 폴리우레탄 폼과 단일재료와의 합성들로 두가지 재료를 함께 첨가한 이종첨가에 대한 연구는 거의 수행되지 않았다. 따라서, 본 연구는 일반적으로 재료의 경량화와 강도 향상에 기여하는 글라스 버블, 단열성능이 우수한 실리카 에어로겔을 폴리우레탄 폼에 첨가하여 기계적 및 열적 성능을 향상시키고자 하였다. 첨가량에 따른 폴리우레탄 폼의 물성치를 분석하기 위해서 0 wt%(중량비, weight percent)부터 두가지 첨가제의 중량비 합이 1 wt%이 넘지 않도록 비율을 설정하였다. 시편제작 시 초음파 분산기가 이종 첨가된 폴리우레탄 폼 내부 셀 구조에 미치는 영향을 알아보기 위해서 초음파 분산기를 사용한 경우와 사용하지 않은 경우로 나누어 시편을 제작하였다. 기계적 강도 평가를 위해 극저온(-163℃)과 상온(20℃)에서의 동적 충격실험, 준정적 압축실험을 수행하였으며, 단열 성능 평가를 위해 첨가량에 따른 상온(20℃)에서의 열전도도를 측정하였다.

2. 실험 준비

2.1 합성 재료

폴리우레탄 폼 제조에 쓰인 이소시아네이트(polymeric methylene diphenyl isocyanate, dark brown liquid), 폴리올(polyol, light yellow liquid), 발포제(HFC-245fa, clear liquid)는 Korea Polytech LTD의 제품을 사용하였고 재료 합성 시 비율을 각각 812:700:35으로 설정하였다. 또한 적용한 실리카 에어로겔 파우더는 REM tech사, 글라스 버블 K1은 3M사의 제품을 사용하였다. 실리카 에어로겔은 초다공성 구조를 가지며 단열성능이 우수하여 항공우주산업 및 건축산업 등 다양한 분야에서 널리 사용되고 있다. 글라스 버블은 속이 빈 구 형태로 첨가 시 재료의 무게는 감소하지만 강도를 향상시키는 역할을 하여 주로 구조용 폼, 자동차, 열가소성 플라스틱 등에 사용된다.

2.2 시험편 합성 및 제작

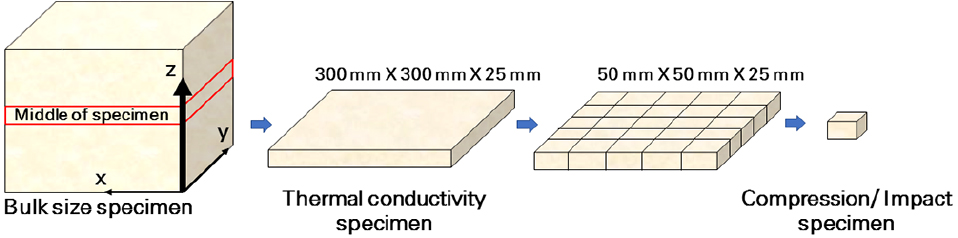

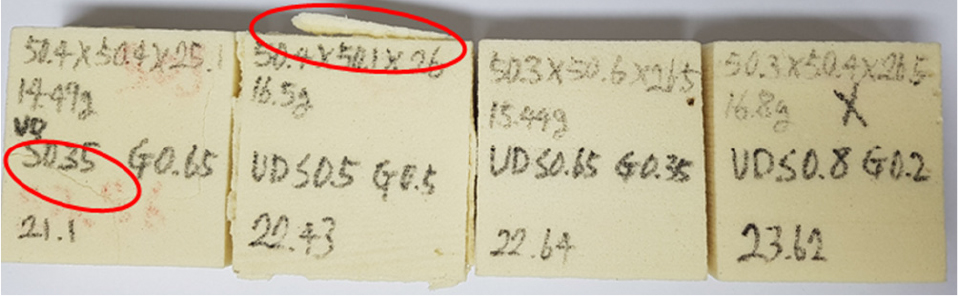

본 연구에서의 실리카 에어로겔과 글라스 버블의 중량비의 합은 이전에 수행된 폴리우레탄 폼과 단일 합성한 연구의 각wt%에서 단열 성능과 기계적 성능결과를 참고하였다. 공통적으로 중량비가 1wt%를 넘어서면 단열 성능과 기계적 성능 모두 감소하는 경향을 보였다(Ahn et al., 2017, Ahn et al., 2018). 이에 본 연구에서는 중량비의 합이 1wt%가 넘지 않도록 설정하였고 각각의 중량비는 Table 1과 같다. 상대적으로 점도가 낮은 이소시아네이트와 실리카 에어로겔, 글라스 버블을 IKA사의 호모게나이저(T50-digital ULTRA-TURRAX)를 이용하여 균질하게 혼합한 후, 나노입자의 분산성을 향상시키기 위해 AZO NANO사의 초음파 분산기(Qsonica Sonicator Q500)를 사용하여 약 8000 Hz에서 15분 동안 2차 혼합을 수행하였다. 혼합용액에 폴리올과 발포제를 넣고 4500 rpm에서 약 60초 동안 분산시켜 최종용액을 만들었다. 이 용액을 개방형 박스 틀에 붓고 상온에서 24시간동안 z축방향 자연발포를 거쳐 이종강화 폴리우레탄폼을 완성하였다. 본 연구에서는 초음파 분산기의 영향을 알아보기 위해서 제조단계에서 초음파 분산기를 사용한 경우와 사용하지 않은 경우로 나누어서 시험편을 제작하였다. Fig. 1과 같이 최종 제작된 폴리우레탄 폼의 아랫부분과 윗부분의 물성치 차이가 발생할 것을 고려하여 중앙 부분을 열전도도 시험편(300 mm x 300 mm x 25 mm)으로 가공하였다. 열전도도 측정이 끝나면 같은 시험편을 충격 시험 및 압축시험편(50 mm x 50 mm x 25 mm)으로 2차 가공을 수행하였다.

2.3 초음파 분산

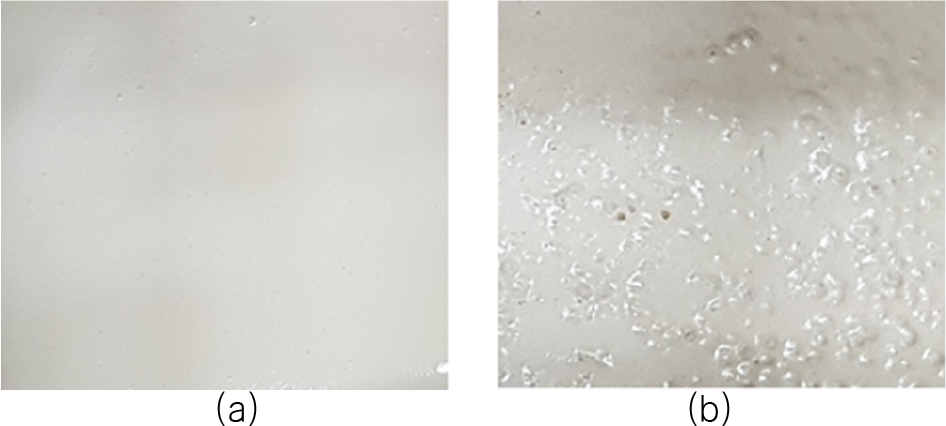

초음파 분산은 초음파의 동력적 기능을 이용하는 것으로 수용액 속에 초음파를 조사할 때 발생하는 공동화기포에 의해 일어난다. 공동화기포 내부의 온도와 압력이 매우 높고 그 기포들이 성장하여 파열할 때, 고온 고압의 충격파가 발생하기 때문에 그것이 매우 높은 에너지원으로 작용하여 섞이기 어려운 물질의 혼합, 응집된 나노분말의 분산 및 혼합에 이용한다. 이전의 연구에서도 글라스 버블과 폴리우레탄 폼 합성 시 초음파 분산기를 사용하여 분산성을 향상시킨 사례가 있다(Ahn et al., 2018). 본 연구에서는 초음파 분산기를 사용했을 때, 이전 사례들과 달리 Fig. 2(b)와 같이 폴리우레탄 폼의 발포 표면에 기공이 상당수 발견되었다. 발포된 첨가 재료는 핵 생성제 및 기포가 생성되는 공간이 되고 초음파 분산으로 분산성이 향상됨에 따라 내부 셀 크기는 더 작아진다(Kim et al., 2007). 또한, 셀과 셀 간에 발포를 방해하여 발포 높이가 낮아져 고밀도 폴리우레탄 폼이 생성된 것으로 판단된다.

2.4 실험 시나리오

ASTM C518을 준수하여 상온(20℃)에서의 열전도도 측정을 하였으며, 순수 폴리우레탄 폼과의 상대적인 열적 성능 차이를 확인하였다. 또한 한국산업규격 KS M ISO844를 준수하였으며, 1.5 mm/min의 속도로 z축 준정적 압축시험을 수행하였다. 마찬가지로 z축 동적 충격 시험의 충격에너지는 150J로 가정하여 초음파 분산기 사용유무에 따른 응력-변형률 선도의 평탄부, 고밀도화 구간 거동의 확연한 차이를 확인할 수 있었다. LNG 단열시스템 내의 온도 구배를 고려하여 상온(20℃), 극저온(-163℃)에서 시험을 수행하여 첨가량에 따른 재료의 기계적·열적 성능 변화를 확인하였다. 극저온 실험은 2시간 예냉을 진행하였고 모든 실험은 실험값의 신뢰성, 오차 등을 고려하여 5번의 반복실험을 수행하여 평균값과 가장 유사한 데이터를 사용하였다. 본 연구의 실험 시나리오를 Table 2에 정리하였고 시편 제작 시 초음파 분산기를 사용한 시편의 경우 편의상 'U.D(Ultrasonic Dispersion)'라고 표기하였다.

2.5 실험 장비

Fig. 3에서는 본 연구에서 사용된 실험장비들을 나타내었다. 열전도도 측정을 위해서 평판 열류계 기반인 NETZSCH HFM 436을 사용하였고 가공된 시편을 기구에 넣고 상부 판 온도 30℃, 하부 판 온도 10℃로 온도구배를 20℃로 설정하였다. 열류계는 절대값 측정 장치가 아니라서 열 유속 변환기와 열 흐름의 상관관계를 나타내는 보정계수가 필요하다(Blumm, 2012). 이미 열전도도 측정 결과를 가지는 샘플을 테스트 한 후 보정계수를 식(1)을 통해 결정하였다.

| (1) |

여기서, N은 보정계수, λ는 열전도도(W/(m·K)), Vhft는 열 유속 변환기 전압(Voltage), A는 계측면적(mm²), △T는 온도 구배(℃), d는 시편 두께(mm)를 의미한다.

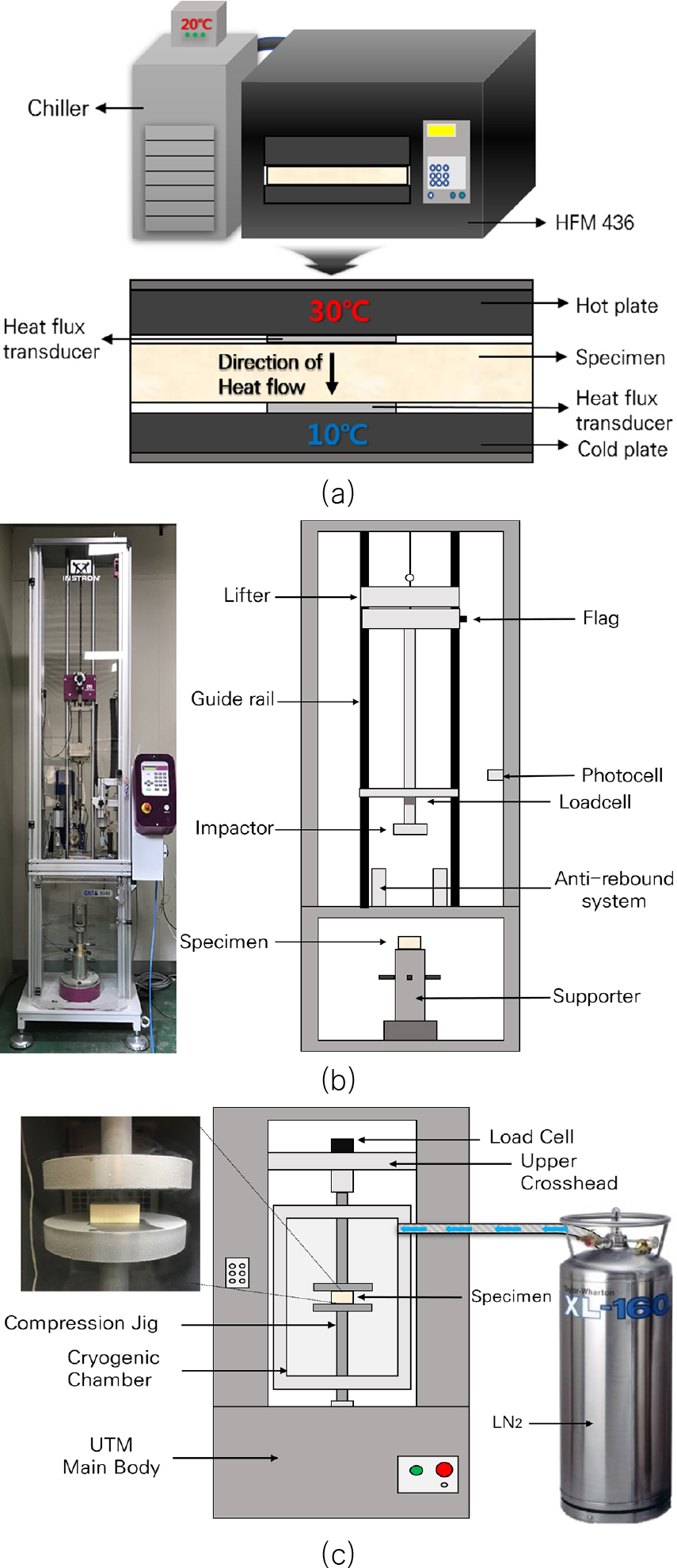

Test apparatus (a) NETZSCH HFM 436 열전도도 시험기, (b) CEAST 9340 낙하 충격 시험기, (c) KSU -5M Universal testing machine

동적 충격 시험은 CEAST 9340 낙하 충격 시험기를 사용하였다. 해당 시험기는 임팩터(impactor)가 올려진 후 자유낙하를 하며 시험편에 충격하중을 전달하는 방식이며 임팩터에 설치된 로드셀(load cell)을 통해 실시간으로 계측한다. 또한 낙하 높이(828mm), 낙하 추의 총 무게(18.475kg), 낙하 속도(4.03m/s)를 조절하여 충격 에너지(150J)를 설정하였다. 극저온 실험의 경우 기구 내 자체 챔버가 없어서 외부 챔버에서 예냉을 진행하고 시편을 꺼내어 충격을 주는 방식으로 진행하였다. 챔버에서 시편을 꺼낼 때, 시편 중앙부의 온도 변화를 최소화하기 위해 챔버에서 시편을 꺼내는 제한 시간을 5초로 설정하였다(McGee et al., 2017). 준정적 압축시험의 경우 경성시험기의 만능재료시험기(KSU-5M) 장비를 사용하였다. 연결된 챔버에서 예냉을 진행한 뒤 압축지그에 시편을 올려 영점을 맞춘 뒤 실험을 진행하였다. 합성된 폴리우레탄 폼 내부 셀 구조를 분석하기 위해서 ZEISS사의 scanning electron microscope(FE-SEM SUPRA25)를 사용하였다.

3. 실험 결과

3.1 열전도도 측정

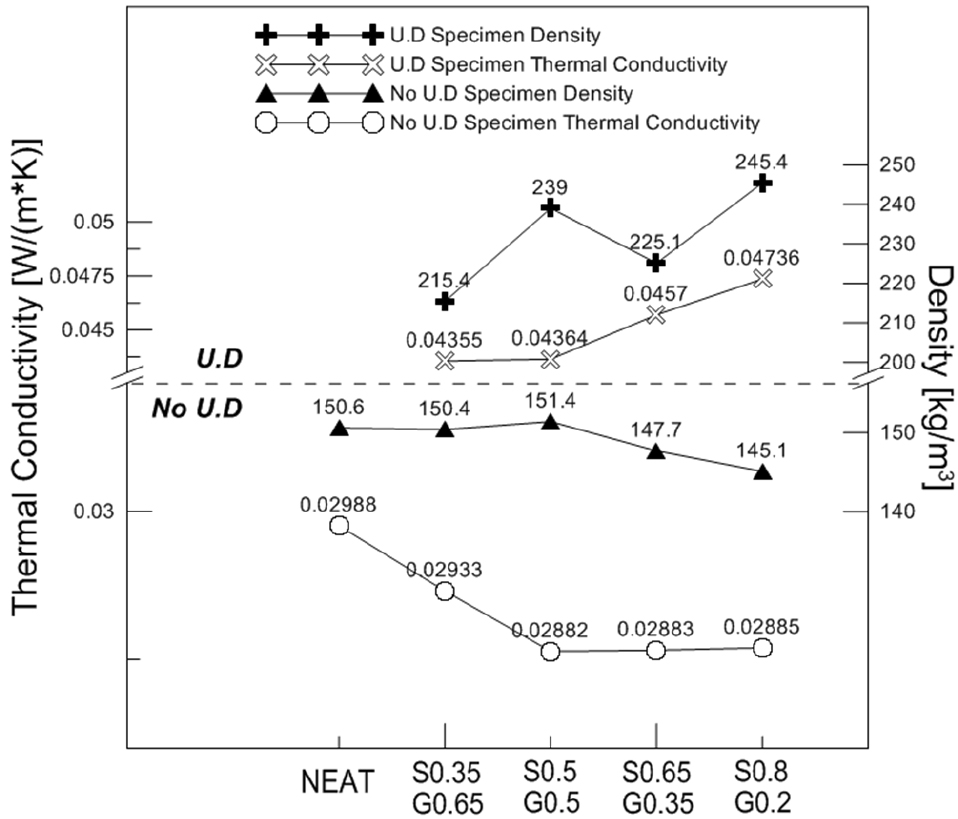

폴리우레탄 폼은 발포제의 종류에 따라 열적 성질이 크게 달라진다. 현재는 잘 쓰이지 않는 HCFC-141b를 사용할 경우 폴리우레탄 폼의 열전도도가 극저온으로 갈수록 감소하지만 270K 부근에서 HCFC-141b의 응결 효과로 인해 열전도도가 상승한다. 응결이 완료된 230K 부터는 다시 열전도도가 감소하는 경향을 가진다(Tseng et al., 1997). 반면에, 본 연구에서 쓰인 HFC-245fa의 경우에는 응결 효과가 나타나지 않아 극저온으로 갈수록 열전도도가 비교적 선형적으로 감소하는 것을 알 수 있다(Lee et al., 2016). 본 연구에서는 이러한 사실들을 통해 상온에서 열전도도 측정을 하여 극저온에서의 열전도도 성능을 정성적으로 유추해 볼 수 있을 것이라 판단된다. 측정 결과를 Fig. 4에 나타내었고, 초음파 분산기를 사용하지 않은 시편들은 합성재료의 미세기공의 영향으로 모든 경우에서 순수 폴리우레탄 폼보다 열전도도가 감소하였다. 실리카 에어로겔 0.5wt%, 글라스 버블 0.5wt% (S0.5 G0.5) 시편에서 열전도도가 가장 낮았고, 약 3.55% 감소하였다. 하지만, 초음파 분산기를 사용한 시편들은 모든 경우에서 순수 폴리우레탄 폼 대비 밀도가 증가하였고, 최대 약 63% 상승하였다.이에 열전도도 또한 최대 약 58.5% 상승하였다. 이러한 현상은 초음파 분산에 의해서 폴리우레탄 폼의 셀 크기가 작아지고 셀과 셀 사이 공간(strut)의 밀도상승이 주된 원인으로 사료된다.

3.2 동적 충격 시험

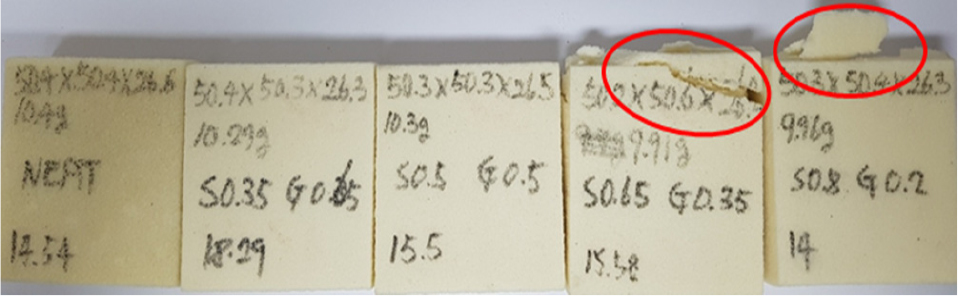

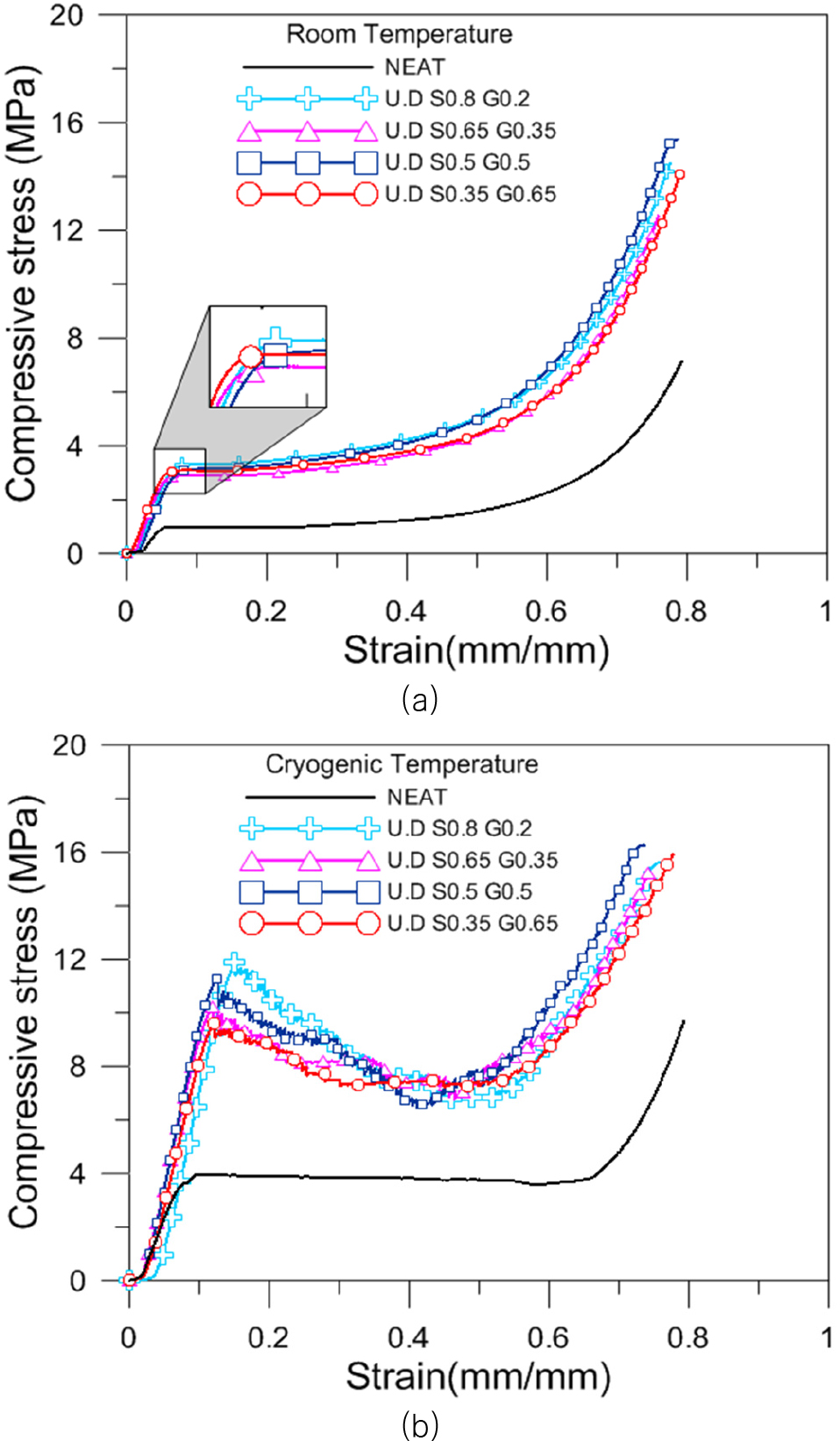

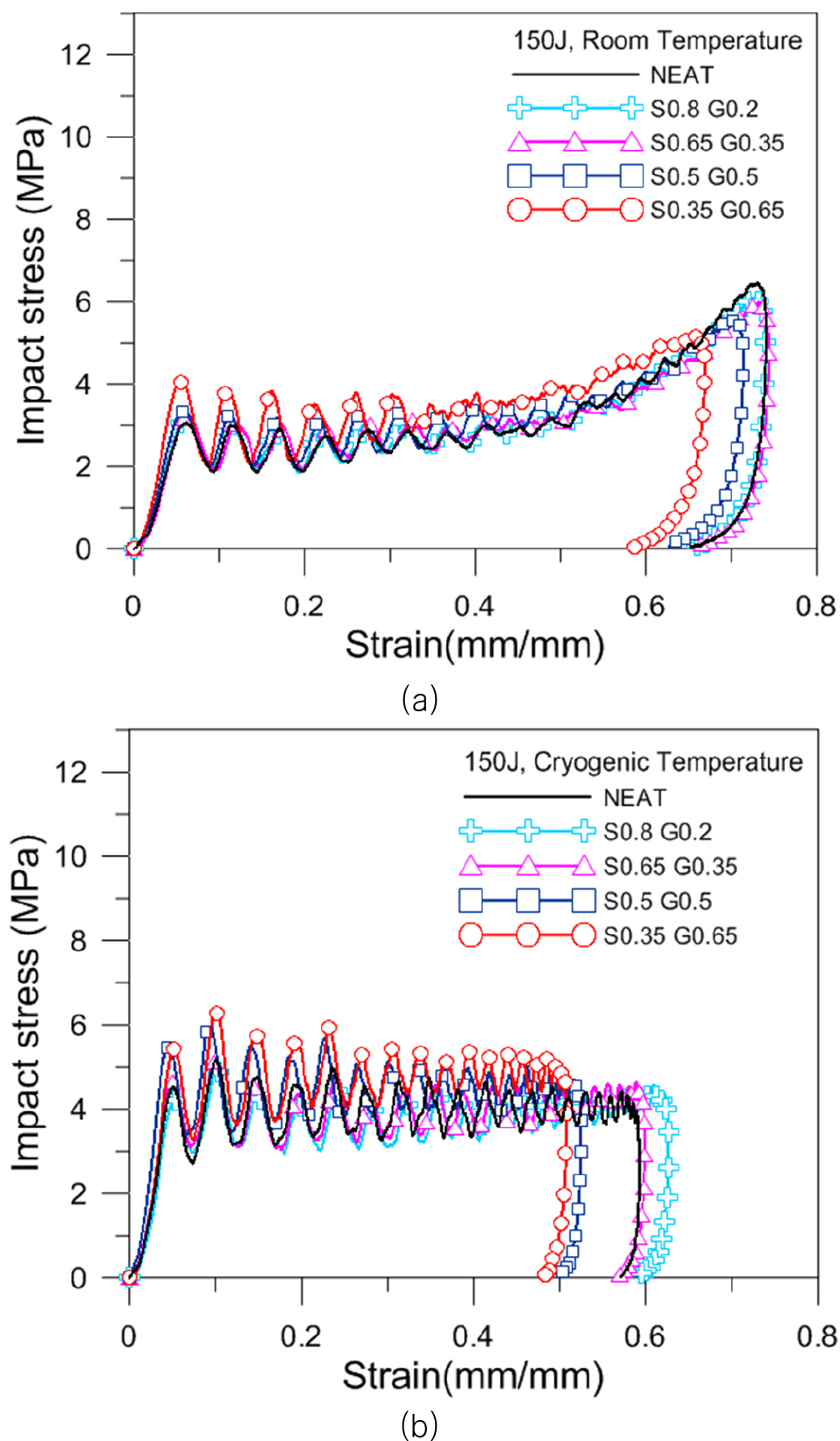

폴리우레탄 폼의 충격하중에 대한 거동을 살펴보기 위해 동적 충격시험을 수행하였다. Fig. 5는 초음파 분산기를 사용하지 않은 시편들의 상온, 극저온에서 150J의 충격에너지에 대한 하중을 면적으로 나누어 충격응력을 도출하고 변형량을 시편의 두께로 나누어 응력-변형률 선도로 나타내었다. 일반적인 폴리우레탄 폼이 동적 압축하중을 받을 경우, 순간적인 좌굴(progressive buckling)로 인하여 하중 강하 현상이 나타난다. 또한 본 연구에서 첨가한 나노기공성 물질들이 동적 압축하중을 받았을 때, 내부가 붕괴되면서 하중 강하 현상이 더 두드러진 것으로 판단된다(Bae et al., 2019). 순간적인 좌굴이 나타나는 구간에서는 일부 셀 내부 구조가 손상되어 단열 구조물로서의 능력을 상실한 것으로 판단하여 결과 분석 시에는 초기 피크점을 기준으로 강도를 비교하였다. 상온, 150J의 충격에너지에서는 내부 셀이 붕괴되어 더 이상 하중을 지지할 수 없는 고밀도화 구간이 나타난다. 한편, 극저온에서는 초기 피크값과 함께 전체적인 응력 값이 높아져 평탄부 구간까지만 나타나는 것을 알 수 있다. Fig. 6은 가장 극한환경인 -163℃에서 150J의 충격에너지를 받은 시편들의 사진이다. 'S0.65 G0.35', 'S0.8 G0.2' 시편에서만 극저온 취성 파괴가 일어난 것을 확인할 수 있다. 이는 밀도가 낮은 실리카 에어로겔이 일정량이상 첨가될 경우 발포 시 용액의 분산성을 떨어뜨리고 균일한 셀 구조를 형성하지 못하여 취성 파괴가 발생하는 것으로 사료된다. 초음파 분산기를 사용하지 않을 경우에는 Fig. 5(a), (b)와 같이 상대적으로 글라스 버블의 함량이 높은 시편들이 충격에 강하며 ‘S0.35 G0.65’ 시편이 순수 폴리우레탄 폼 대비 Fig. 5(a)에서 32.7%, 5(b)에서 39.8%의 강도가 상승하여 가장 큰 충격강도를 가지는 것을 확인할 수 있다. 또한, 강도가 높을수록 변형이 진행되기 전에 많은 충격에너지를 흡수하여 변형량이 적은 것을 알 수 있다.

Stress-strain curve of impact test specimen without ultrasonic dispersion at (a) 150J, 20℃, (b) 150J, -163℃

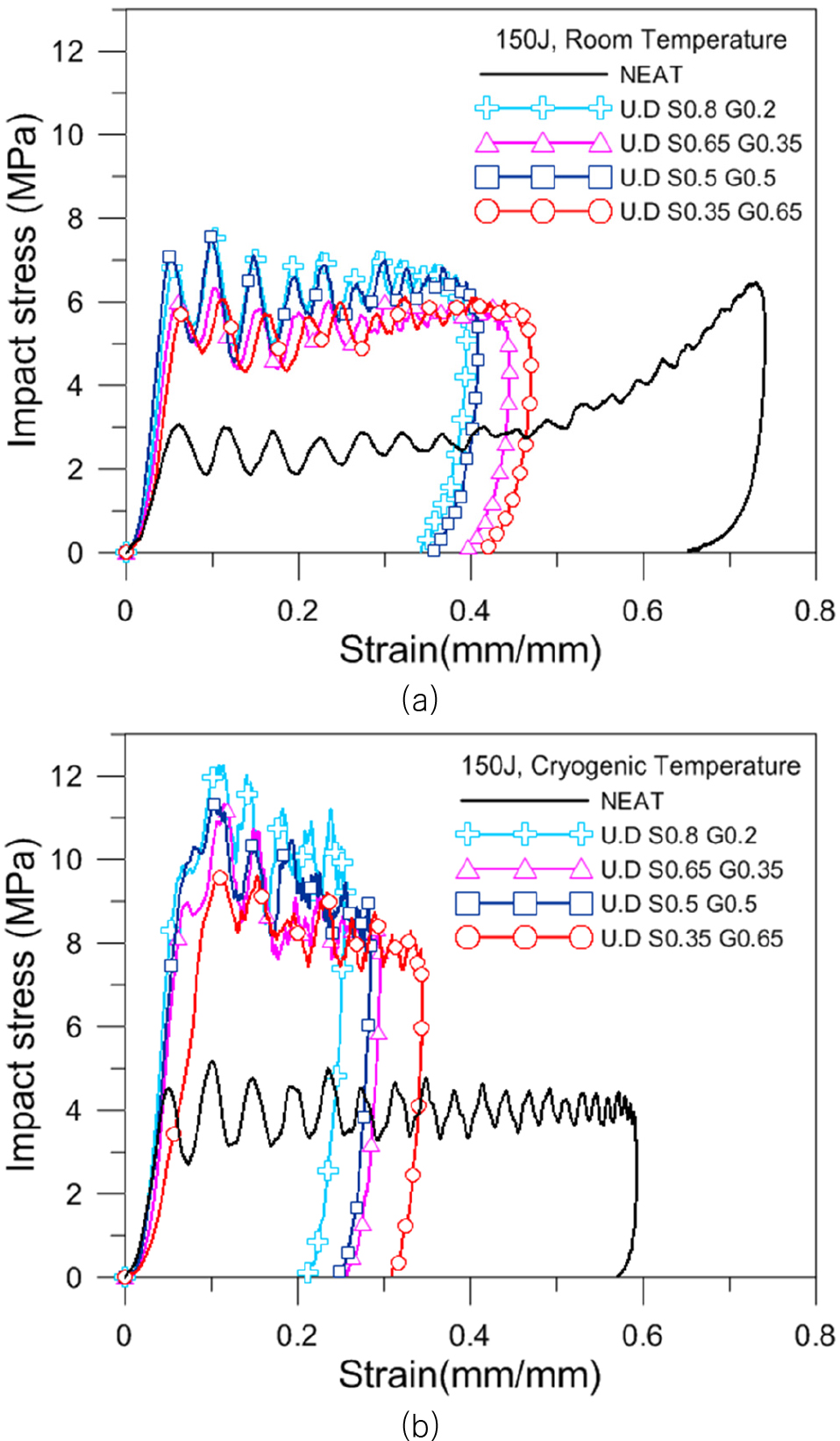

Fig. 7은 초음파 분산기를 사용한 시편들의 상온, 극저온에서 150J의 충격에 대한 응답을 응력과 변형률 선도로 나타내었다. 초음파 분산기를 사용하지 않은 시편들과는 확연히 다른 경향성을 가진다. 밀도가 대폭 증가하면서 순수 폴리우레탄 폼에 비해 강도가 증가하였고 순수 폴리우레탄 폼을 제외한 시편들 간의 강도차이는 첨가재료의 영향보다는 밀도차이에 의한 것으로 사료된다.따라서, 밀도가 가장 큰 'U.D S0.8 G0.2' 시편이 순수 폴리우레탄 폼 대비 Fig. 7(a)에서 123%, 7(b)에서 187.1%의 강도가 상승하여 가장 큰 충격강도를 보인다. 마찬가지로, 강도가 상당량 상승한 만큼 순수 폴리우레탄 폼 대비 변형량이 대폭 감소하였다. 하지만, Fig. 8과 같이 극저온 환경에서 높은 충격에너지를 받을 때, 'U.D S0.35 G0.65', 'U.D S0.5 G0.5' 시편에서는 취성 파괴가 일어나는 것을 확인할 수 있다. 이는 폴리우레탄 폼의 밀도가 상승함에 따라 취성이 커지고 하중이 작용할 때, 첨가된 글라스버블과의 상대적 강도차이에 의해 파괴된 것으로 판단된다.

Stress-strain curve of impact test specimen with ultrasonic dispersion at (a) 150J, 20℃, (b) 150J, -163℃

3.3 준정적 압축 시험

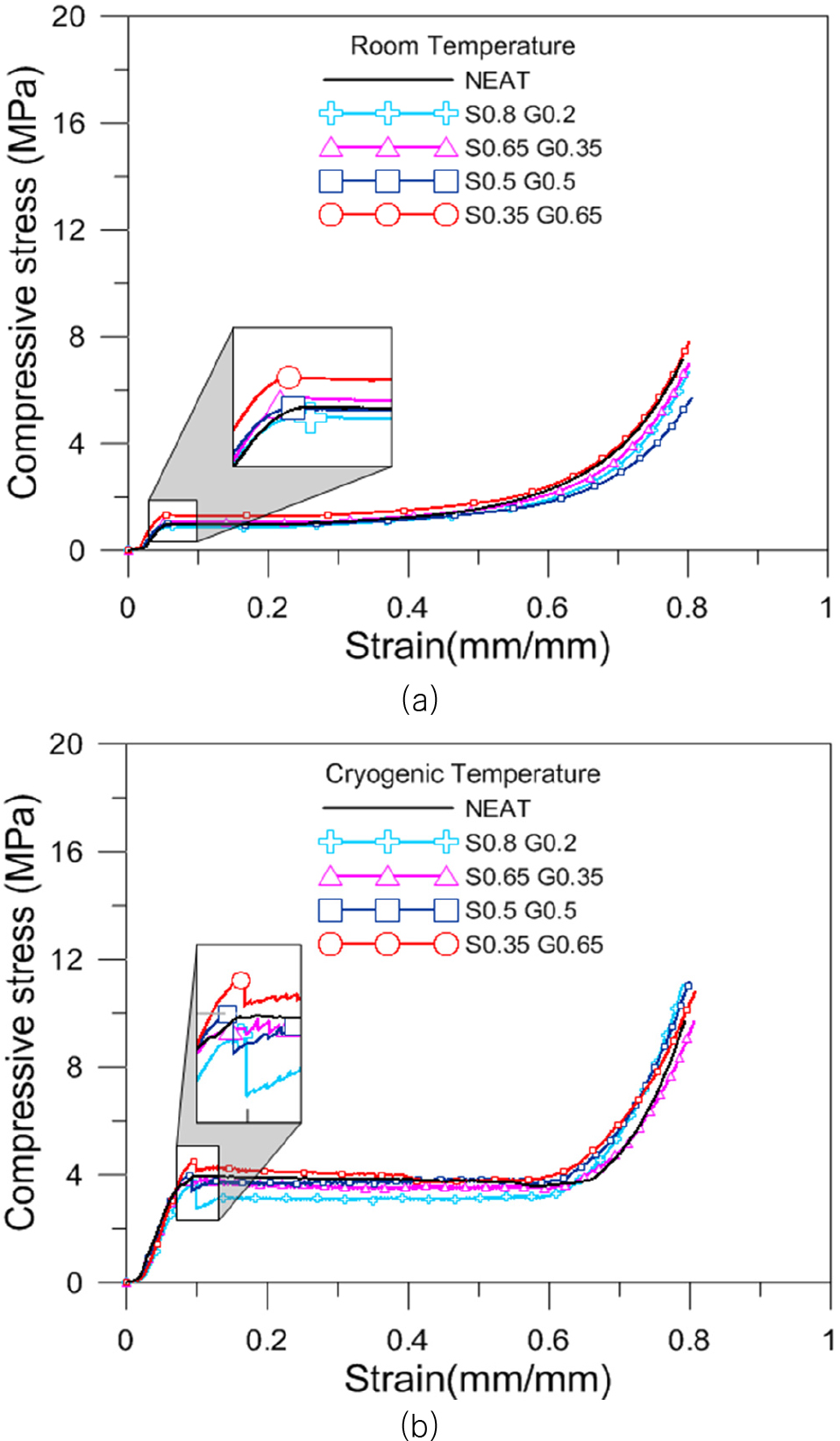

폴리우레탄 폼의 압축력에 대한 거동을 살펴보기 위해서 1.5mm/min의 변형률 속도에서 준정적 압축 시험을 수행하였다. Fig. 9는 초음파 분산기를 사용하지 않은 시편들의 상온과 극저온 응력 변형률 선도를 나타내었다. 일반적인 폴리우레탄 폼의 응력-변형률 선도와 같이 선형 탄성구간, 평탄부 구간, 고밀도화 구간으로 나누어진다. 'S0.35 G0.65'시편이 순수 폴리우레탄 폼 대비 Fig. 9(a)에서 32.9%, 9(b) 13.6%의 강도가 상승하여 가장 큰 압축강도를 보이고 그 외 시편들은 상온과 극저온에서 오히려 순수 폴리우레탄 폼보다 강도가 약해지는 양상을 보인다. 이는 글라스 버블보다 더 낮은 밀도를 가지는 실리카 에어로겔이 일정량이상 첨가되면 용액의 점성이 커지고 분산을 방해하여 온전한 셀 구조가 형성되지 못하기 때문으로 판단된다(Nazeran and Moghaddas, 2017).

Fig. 10은 초음파 분산기를 사용한 시편들의 상온과 극저온 응력 변형률 선도를 나타내었다. 모든 시편의 강도가 순수 폴리우레탄 폼 대비 상승하였고 'U.D S0.8 G0.2' 시편이 순수 폴리우레탄 폼 대비 Fig. 10(a)에서 226.3%, 10(b) 199.6%의 강도 상승하여 가장 큰 강도를 가지지만, 취성이 심해지고 고밀도화 구간 진입이 빨라지는 것을 확인할 수 있다. 시편들 간 강도차이는 발포된 밀도차이에 의해서 발생한 것으로 사료된다.

3.4 미세구조 분석

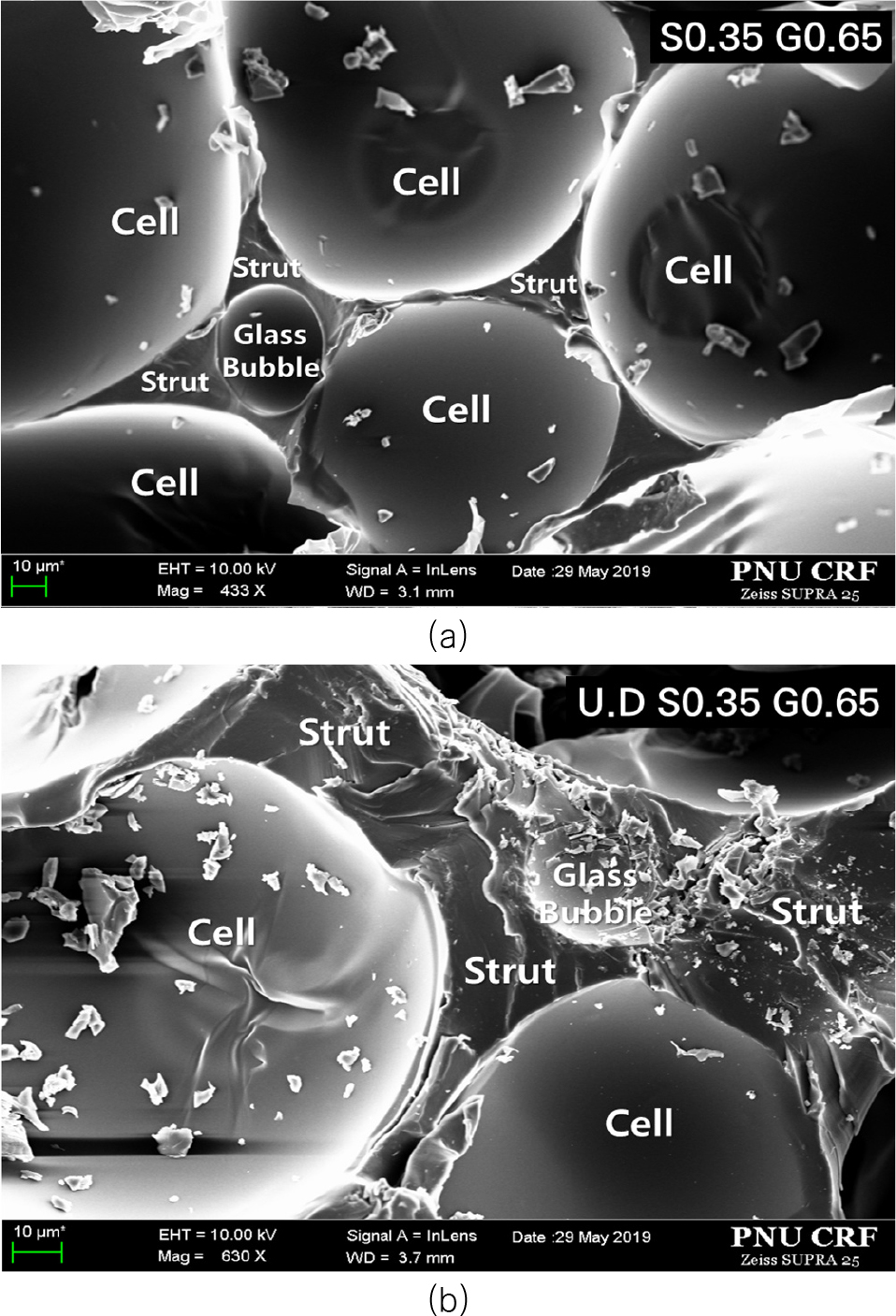

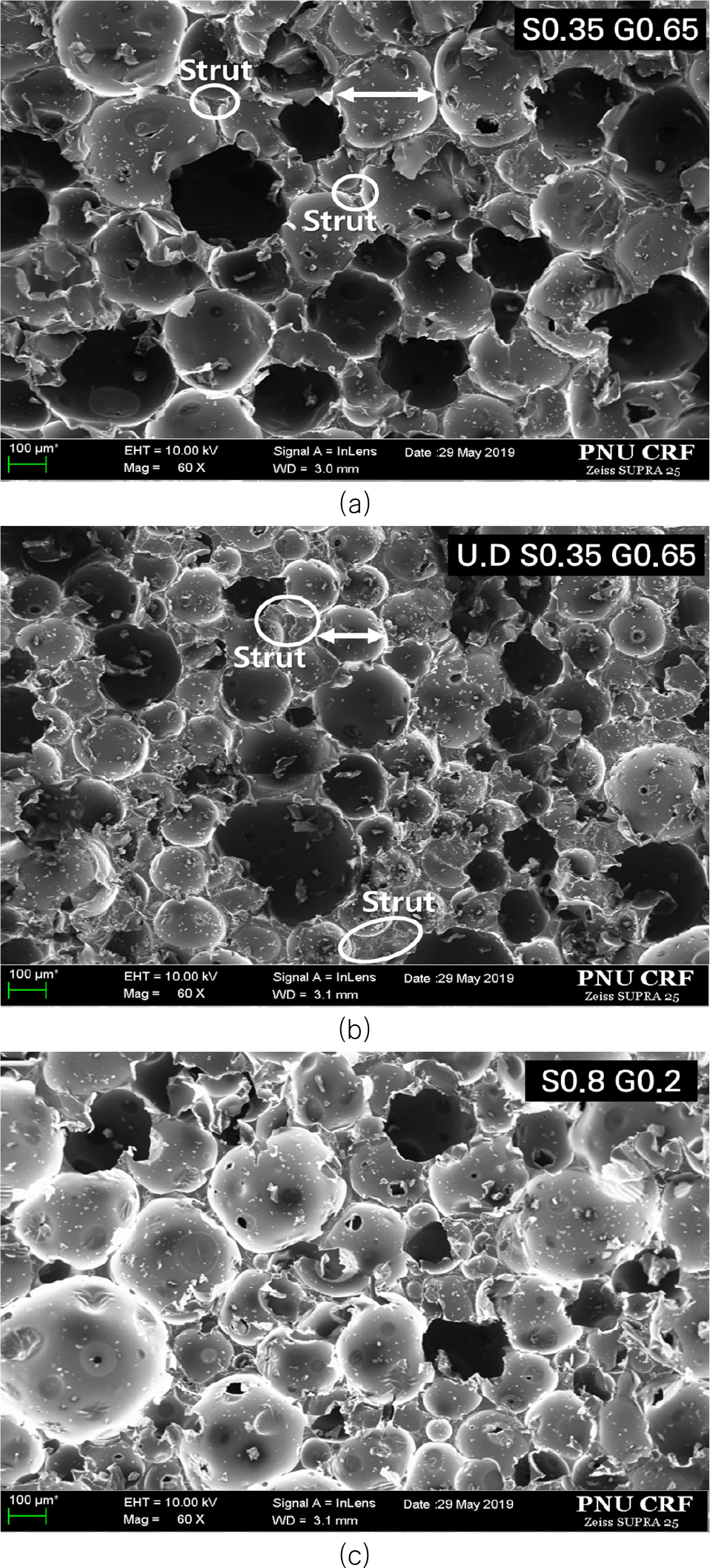

Fig. 6, 8과 같이 동적 충격하중에 의해서 파괴되는 양상과 준정적 압축 시험결과를 분석하기 위해서 FE-SEM 촬영을 실시하였다. 폴리우레탄 폼은 여러개의 셀이 교차하면서 폼의 구조부재 역할을 하는 스트럿(strut)을 형성하고 본 연구에서 첨가된 글라스 버블과 실리카 에어로겔은 스트럿과 셀 외벽에 위치하게 된다(Goods et al., 1999).

Fig. 11(a), (b)와 같이 초음파 분산기를 사용하지 않은 시편의 경우 비교적 내부 셀들의 크기가 크고 스트럿의 면적이 작다. 반대로, 초음파 분산기를 사용한 시편들은 셀들의 크기가 작고 스트럿의 면적이 큰 것을 알 수 있다. Fig. 12와 같이 스트럿 부분을 고배율로 살펴보면, 초음파 분산기를 사용한 시편은 비교적 넓어진 스트럿에 글라스 버블과 실리카 에어로겔 입자들이 분포되어 초음파 분산기를 사용하지 않은 시편보다 밀도가 상승한 것을 확인할 수 있다. 스트럿의 밀도가 높아지면서 취성을 띄게 되며, 동적 충격을 받았을 때, 첨가된 글라스 버블과의 상대적 강도 차이에 의해서 셀 구조가 파괴된 것으로 판단된다. 이로 인해 Fig. 8과 같이 글라스 버블 함량이 상대적으로 많은 시편이 파괴되는 것을 확인할 수 있다. 반대로, 초음파 분산기를 사용하지 않은 시편이 동적 충격을 받았을 때에는 글라스 버블과 스트럿간의 충격 감쇠에 의해서 글라스 버블 함량이 많은 시편들이 높은 충격강도를 가지는 것으로 판단된다. 따라서, Fig. 6과 같이 글라스 버블 함량이 낮은 시편에서 파괴가 일어난 것을 알 수 있다.

SEM microstructure of specimens at 60 magnification; (a) S0.35 G0.65, (b) U.D S0.35 G0.65, (c) S0.8 G0.2

Fig. 11(a), (c)는 각각 'S0.35 G0.65' 시편과 'S0.8 G0.2'시편의 SEM 사진을 나타내었다. Fig. 11(c)는 Fig. 11(a)에 비해 불균일한 셀 구조를 형성하고 있는 것을 확인할 수 있다. 이는 앞서 언급한 것과 같이 실리카 에어로겔 자체의 밀도가 굉장히 낮아서 합성 시 용액의 점성이 커짐에 따라 입자들의 분산을 방해하여 균일한 셀을 형성하지 못했기 때문이다. 따라서, 동적 충격 시험, 준정적 압축 시험에서 실리카 에어로겔이 일정량 이상 첨가될 경우 기계적 성능이 오히려 저하되는 것을 확인할 수 있다.

4. 결 론

본 연구의 주요 결과들을 다음과 같이 정리하였다.

• 초음파 분산을 사용하지 않은 시편들은 미세기공을 가진 첨가재료들의 특성상 순수 폴리우레탄 폼에 비해 열적 성능이 향상되었지만, 초음파 분산을 사용한 시편들은 셀 크기가 작아지고 스트럿의 면적이 넓어지면서 오히려 열적 성능이 상당히 하락하였다.

• 동적 충격 시험, 준정적 시험에서 초음파 분산기를 사용하지 않은 시편들은 글라스 버블 함량이 가장 높은 실리카 에어로겔 0.35wt%, 글라스 버블 0.65wt% 시편이 가장 높은 강도를 보였다. 또한, 실리카 에어로겔이 일정량이상 첨가되면 균일한 셀을 형성하지 못하여 순수 폴리우레탄 폼보다 낮은 압축강도를 보인다.

• 반대로, 초음파 분산기를 사용한 시편들은 동적 충격 시험, 준정적 압축 시험에서 순수 폴리우레탄 폼에 비해 최소 2배 이상의 강도 상승을 보였다. 실리카 에어로겔 0.8wt%, 글라스 버블 0.2wt% 시편이 가장 큰 강도를 보였으며, 이는 첨가재료의 영향보다 발포된 폴리우레탄 폼의 밀도의 영향이 큰 것으로 사료된다.

• FE-SEM 촬영 결과, 초음파 분산을 통해 셀의 크기가 작아지고 스트럿의 면적이 넓어지면서 밀도가 상승한 것을 알 수 있다. 또한, 실리카 에어로겔과 글라스 버블이 스트럿에 첨가되어 밀도가 더 크게 상승한 것으로 판단된다. 스트럿은 밀도가 상승함에 따라 취성을 띄게 되고 충격하중을 받았을 때, 글라스 버블과의 상대적 강도 차이로 인해 파괴에 취약한 것으로 사료된다.

최근 LNG 선박이 대형화됨에 따라 슬로싱 하중에 대한 저항성을 높이기 위해 강화 폴리우레탄 폼(reinforced-polyurethane foam)의 밀도를 210kg/m³까지 올리는 추세이다. 이럴 경우 단열 시스템의 강도 측면에서는 우수하지만, 증가된 밀도의 영향으로 약 30%의 열전도도가 증가한다(Gaztransport & Technigaz, 2015). 이러한 약점을 줄이기 위해서 두께를 늘려 단열 성능을 만족시키는 실정이다. GTT 표준을 만족하는 폴리우레탄 폼의 상온부근 열전도도는 기준 밀도 125kg/m³에서 약 0.04W/(m·K)로 측정된다(Choi et al., 2012). 본 연구에서 합성한 폴리우레탄 폼은 평균 밀도 231kg/m³, 평균 상온 열전도도 0.045W/(m·K)로 측정된다. 앞서 언급한 강화 폴리우레탄 폼의 밀도증가에 따른 열전도도 증가를 고려한다면 본 연구에서 합성한 폴리우레탄 폼의 열적 성능은 양호하다고 판단된다. 하지만, 선박 적용을 위해서는 폴리우레탄 폼의 열전도도와 강도 사이의 최적점을 찾고 극저온 취성 파괴를 줄여야 한다. 추후에 초음파 분산 시간, 세기, 용기의 부피 등의 최적 파라미터를 찾는 연구가 필수적이다.

Acknowledgments

이 논문은 2018년도 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임 (No. 2018R1A2B60 07403). 이 논문은 2019년도 정부(산업통상자원부)의 재원으로 한국산업기술진흥원의 지원을 받아 수행된 연구임 (P0001968, 2019년 산업전문인력역량강화사업).

References

-

Ahn, J.H., et al., 2018. Development and mechanical and thermal performance evaluation of polyurethane foam composites reinforced with glass bubbles. Journal of the Korean Society of Marine Engineering, 42(9), pp.708-714.

[https://doi.org/10.5916/jkosme.2018.42.9.708]

-

Ahn, J.H., et al., 2017. Mechanical behavior of polymer foam reinforced with silica aerogel. Journal of the Ocean Engineering and Technology, 31(6), pp.413-418.

[https://doi.org/10.26748/KSOE.2017.12.31.6.413]

- Bae, J.H., Hwang, B.K., & Lee, J.M., 2019. Compression dynamic performance of glass bubble/epoxy resin adhesion. Composites Research, 32(2), pp.90-95.

-

Blumm, J., 2012. Thermal conductivity of engineering materials. Handbook of Measurement in Science and Engineering, pp.1151-1188.

[https://doi.org/10.1002/9781118436707.hmse035]

-

Choi, S.W., Roh, J.U., Kim, M.S., & Lee, W.I., 2012. Analysis of two main LNG CCS (cargo containment system) insulation boxes for leakage safety using experimentally defined thermal properties. Applied Ocean Research, 37, pp.72-89.

[https://doi.org/10.1016/j.apor.2012.04.002]

- Gaztransport & Technigaz, 2015. Mark III High Density (HD) Foam, URL: https://www.gtt.fr/en/news/nouveau-numero-de-gtt- inside-la-newsletter-trimestrielle-de-gtt-january-2015 [Accessed 30 Jan 2015].

-

Goods, S.H., Neuschwanger, C.L., Whinnery, L.L., & Nix, W.D., 1999. Mechanical properties of a particle‐strengthened polyurethane foam. Journal of Applied Polymer Science, 74(11), pp.2724-2736.

[https://doi.org/10.1002/(SICI)1097-4628(19991209)74:11<2724::AID-APP20>3.0.CO;2-1]

-

Kim, Y.H., et al., 2007. Effects of organoclay on the thermal insulating properties of rigid polyurethane foams blown by environmentally friendly blowing agents. Macromolecular, 15(7), pp.676-681.

[https://doi.org/10.1007/BF03218949]

-

Lee, Y., Baek, K.H., Choe, K., & Han, C., 2016. Development of mass production type rigid polyurethane foam for LNG carrier using ozone depletion free blowing agent. Cryogenics, 80, pp.44-51.

[https://doi.org/10.1016/j.cryogenics.2016.09.002]

-

McGee, S.D., Batt, G.S., Gibert, J.M., & Darby, D.O., 2017. Predicting the effect of temperature on the shock absorption properties of polyethylene foam. Packaging Technology and Science, 30(8), pp.477-494.

[https://doi.org/10.1002/pts.2208]

-

Nazeran, N., & Moghaddas, J., 2017. Synthesis and characterization of silica aerogel reinforced rigid polyurethane foam for thermal insulation application. Journal of Non-Crystalline Solids, 461(1), 1-1.

[https://doi.org/10.1016/j.jnoncrysol.2017.01.037]

-

Tseng, C. J., Yamaguchi, M., & Ohmori, T., 1997. Thermal conductivity of polyurethane foams from room temperature to 20 K. Cryogenics, 37(6), pp.305-312.

[https://doi.org/10.1016/S0011-2275(97)00023-4]