GNSS와 IMU센서를 활용한 실시간 트랜스포터 위치추적 시스템

Abstract

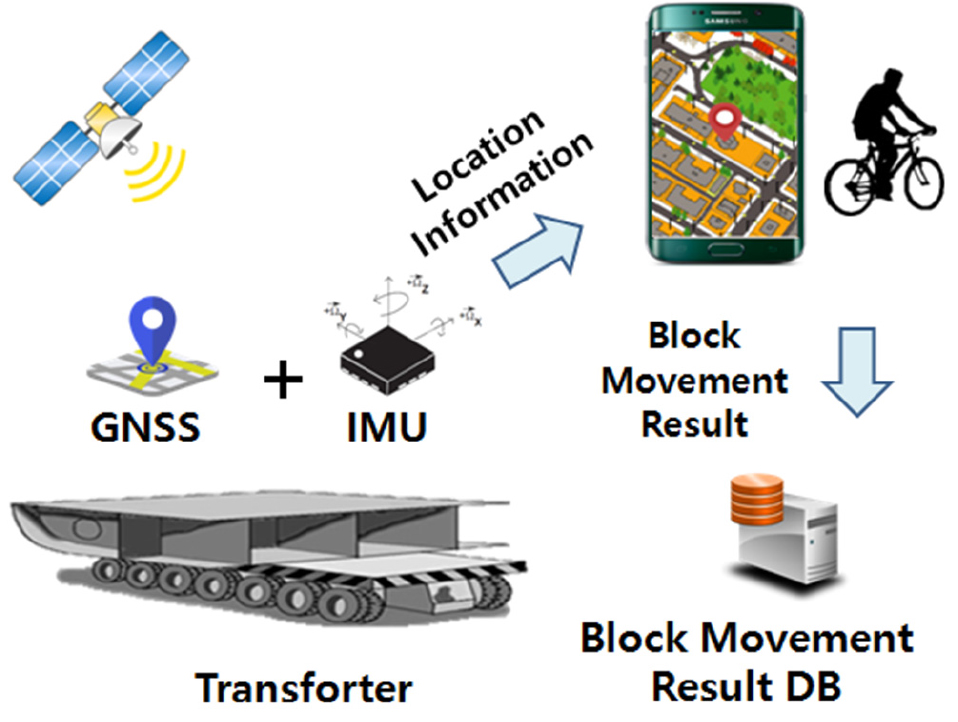

A real time transporter locating system for shipyard has been implemented through the GNSS and IMU sensor. There are a lot of block movements by transporters at the shipyard, which need to be controlled and monitored for conforming to the shipbuilding process. For the precise and safe transporter motion at the yard, a locating system has been developed by using the GNSS and IMU sensors for the transporter. There are several obstacles of the GPS signals for locating the transporter at the yard, such as, buildings and metal structures. To overcome the weakness of the GPS signal transmission, the IMU data have been properly integrated together. The performance of the proposed real time block locating system has been verified through the real experiments with transporters carrying blocks at a shipyard.

Keywords:

Global navigation satellite system(GNSS), Inertial measurement unit(IMU), Transporter, Locating system, Shipyard키워드:

글로벌 내비게이션 새틀라이트 시스템(GNSS), 관성측정장치(IMU), 트랜스포터, 위치추적시스템, 조선소1. 서론

1.1 연구의 필요성

조선업에서 생산성 향상은 최근 가장 핵심적인 과제로서 국내외 조선소 및 연구소에서 선박 생산의 자동화에 관한 많은 연구가 진행되고 있다. 그러나 물류 부분에서는 자동화가 쉽지 않았는데 조선업의 특성상 서로 다른 다양한 크기와 형상을 가지는 블록들이 동시 다발적으로 생산되기 때문에 블록 물류 자동화가 매우 어려웠다. 특히 블록 이동을 관리하는 것은 조선업의 특성상 건조 공정에 영향을 크게 미치기 때문에 항상 정확하고 신속하게 관리해야만 한다.

1.2 연구의 목적 및 방법

조선소에서는 대형 건물 및 철골구조물 등으로 인해 위성항법시스템(GPS, Global Positioning System)의 신호가 도달하지 못하거나, 왜곡되어 도달하는 현상이 발생한다. 현재 트랜스포터(Transporter)에 부착되어 있는 GPS도 이런 이유로 인해 현장 적용할 때 많은 오류가 발생하고 있다.

본 연구에서는 조선소 환경에 강건한 위치 정보 수집 장치를 고안하여 GPS 음영 및 왜곡 현상을 극복하고자 하였다. 이렇게 수집된 트랜스포터의 위치 정보를 활용하여 모바일 기기를 통해 보다 간단하게 블록 이동 실적을 관리할 수 있는 시스템을 개발하였다.

GPS의 신호 음영 및 왜곡 문제를 해결하기 위해 글로벌 내비게이션 새틀라이트 시스템(GNSS, Global Navigation Satellite System)와 관성측정장치(IMU, Inertial Measurement Unit) 센서를 융합하여 조선소 환경에 강인하고 안정적으로 사용할 수 있는 위치추적 장치를 개발하여 현재의 위치를 실시간으로 전달할 수 있도록 하였다. 신호 잡음이 많은 센서 신호에 칼만 필터(Kalman Filter)를 사용하여 신호 잡음을 제거하고 융합하여 현재의 위치를 계산하고 정지 상태를 판단할 수 있는 알고리즘을 개발하였다.

계산된 위치정보를 이용하여 블록 이동 정보를 사용자가 보다 쉽게 입력할 수 있는 시스템을 개발하였다. 모바일 기기 및 컴퓨터에서 동시에 입력이 가능하도록 사용자 경험 디자인(UXD, User eXperience Design)를 제공하고, 기존의 문자전송(SMS) 및 와이브로(Wibro) 방식의 네트워크 구조에서 이더넷(Ethernet) 및 4세대 이동통신(4G LTE) 방식으로 변경하여 사용자에게 즉시 필요한 정보를 제공할 수 있도록 개발하였다.

또한 돌발적으로 발생하는 돌관작업 및 계획된 작업을 위해 추가적인 이동이 발생하는 부수이동 등의 사전에 계획되지 않은 작업의 정보들을 수집하여 계획 대비 실적 정보를 생산 관리자에게 제공함으로써 현재 물류 이동의 문제점이 무엇인지 파악할 수 있도록 도움을 주고자 하였다.

1.3 연구의 효과

GNSS와 IMU 센서를 활용하여 전파 환경이 매우 좋지 않은 조선소 환경에서 강인한 위치추적 장치 및 알고리즘을 제안하고 검증하였다. 조선소 내에서 실시간 위치를 측정하고 위치 정보를 블록을 이동하는 트랜스포터에 전달하여 블록 이동 정보를 관리할 수 있게 하였다. 블록 이동 정보를 관리함으로써 비효율적인 공정을 개선하여 경비를 절감 할 수 있다. 본 연구는 실시간으로 트랜스포터의 의치를 추적하고 블록의 이동 실적을 입력하여 사내 블록 물류 효율 향상에 기여하고자 한다.

2. 관련 연구

블록 이동 경로 파악을 위해 전파 환경이 열악한 조선소 환경에세 세계적으로 많은 조선소들이 다양한 기술 개발을 하고 있다. 블록 이동 실적을 관리하기 위해 조선소에서 블록을 이동하는 트랜스포터의 위치를 추적하는 기술과 실적을 편리하게 입력하는 기술 분야로 나눌 수 있다. 블록 이동 관리를 위한 시스템을 조선소에 적용하기 위한 기존의 연구 동향을 살펴보면 다음과 같다.

조선소에서 위치 측정을 위한 여러 방안들이 연구되고 있으나 모든 주변 환경이 철판으로 둘러 쌓여 있어 신호의 왜곡이 심해 정확한 위치를 측정하기 어렵다.

조선소내 GPS 신호가 잡히지 않는 GPS 음영지역에서의 이동 거리 추정을 위해 관성 센서 신호에 칼만 필터를 이용하여 3차원 자세 추정용 관성항법장치(INS, Inertial Navigation System)를 구현하였고(Son & Lee, 2005), GPS와 INS 센서를 결합하는 연구는 추후 구현할 예정이다.

Shin(Shin & Lee, 2006)는 GPS를 이용한 위치추적 시스템과 PDA를 이용한 실적입력시스템의 프로토타입을 제작하여 효율적인 블록 위치추적 시스템에 대한 방법론을 제시하였다.

Lee(Lee et al., 2006)는 GPS의 정밀도를 향상시키기 위하여 위성항법보정시스템(DGPS, Differential Global Positioning System)과 관성항법장치(INS) 센서를 사용한 연구를 수행하였다. 일반 트럭의 신호를 받기 좋은 환경에서 GPS를 설치하여 테스트를 수행하였다. 그러나 이 연구에서 구성한 환경은 실제 조선소에서 블록을 이동하기 위해 사용하고 있는 트랜스포터의 환경 조건과는 차이가 있다.

GPS 신호 왜곡을 피하기 위해 A 조선소의 경우 전자태그(RFID, Radio Frequency Identification)를 사용하여 위치 측정을 한 사례가 있다. RFID를 도로 하부에 매설하고 도로 위에서 인식하기에 적합한 RFID를 개발하였다(Jeong & Son, 2011). 그러나 전 야드의 도로 하부에 RFID를 설치하기 위해서는 막대한 투자비가 발생되고 성능을 유지 및 관리하는데 비용이 많이 발생한다.

국내 조선소의 경우 블록을 관리하기 위해 각 구역별로 지번을 부여하고 해당 지번에 어떤 블록이 있는지를 관리한다. 각각의 지번 및 도로 하부의 정해진 위치에 RFID를 설치하고 트랜스포터에 인식할 수 있는 리더기를 설치하여 도로를 이동할 때 해당 지번의 RFID를 읽어 위치를 측정하는 시스템을 개발하였다(Shin et al., 2010). 그러나 도로 하부에 RFID를 매설하기 위해서 초기에 많은 투자비가 들고 유지 관리하기 위한 비용이 발생한다.

그리고 GPS, RFID 및 와이파이(WiFi)를 이용한 위치측정 연구가 실험 환경에서 수행된 사례가 있다(Park et al., 2014).

GPS 신호와 도로 정보를 매칭하여 GPS 신호의 왜곡 현상을 보정하는 연구가 있지만 조선소에서 운행하는 트랜스포터는 도로뿐만 아니라 적치를 위해 도로에서 벗어나는 경우도 있어 사용하는데 한계가 있다(Song et al., 2012).

작업자의 실적 입력을 간소화하기 위해 트랜스포터에 RFID 리더기와 초음파 센서를 설치하고 지면의 RFID 신호를 받아 블록의 상, 하차를 판단하는 시스템을 개발하였다(Park et al., 2010). 그러나 현실적으로 사용하기 불편하고 관련 시스템과의 접목이 안 되어 최신 정보통신기술(ICT, Information and Communications Technologies)을 접목하고 작업자가 실적을 입력하기 편리하도록 연구가 진행되고 있으나 아직 조선소 현장에 적용하기 위해서는 많은 어려움이 있다.

3. 시스템 구성

GNSS와 IMU 센서는 트랜스포터에 부착되어 위성신호(GPS, GNSS)를 수집하고 IMU 센서를 통해 수집된 데이터를 융합하여 음영지역 및 왜곡지역에서도 트랜스포터의 위치를 추정할 수 있는 장치로 수집된 위치 정보는 저전력 블루투스(BLE, Bluetooth Low Energy), 시리얼, 이더넷등 다양한 방식으로 전송할 수 있다. 트랜스포터의 신호수가 소지하는 스마트기기로 야드 지번, 블록 정보 등이 표시 되어 손쉽게 블록을 선택하여 상/하차 정보를 입력할 수 있도록 하였다.

블록 물류 서버는 야드 지번, 블록 정보, 작업 정보를 저장하고 스마트기기에서 상/하차 실적 정보가 전송되면 해당 정보를 분석하여 서버에 저장하고 사내의 전사적 자원관리(ERP, Enterprise Resources Planning) 서버에 전송하는 기능을 가지고 있다.

4. 트랜스포터 위치 추적 장치 개발

트랜스포터에는 지금까지 위치추적을 위한 단말기가 설치되어 운영되고 있지만 정확도가 매우 떨어지고 공장과 같은 지역에서는 공장 내부 또는 큰 크레인, 높은 구조물 그리고 트랜스포터에 탑재된 큰 블록 등과 같은 음영지역 의해서 트랜스포터에 부착된 GPS의 수신 오류가 생기며 이로 인하여 트랜스포터의 위치를 인식하는 실패하는 경우가 발생되고 있다. 이에 위치추적 성능을 높이기 위하여 연구를 진행하였다.

4.1 위치 정보 센서 선정

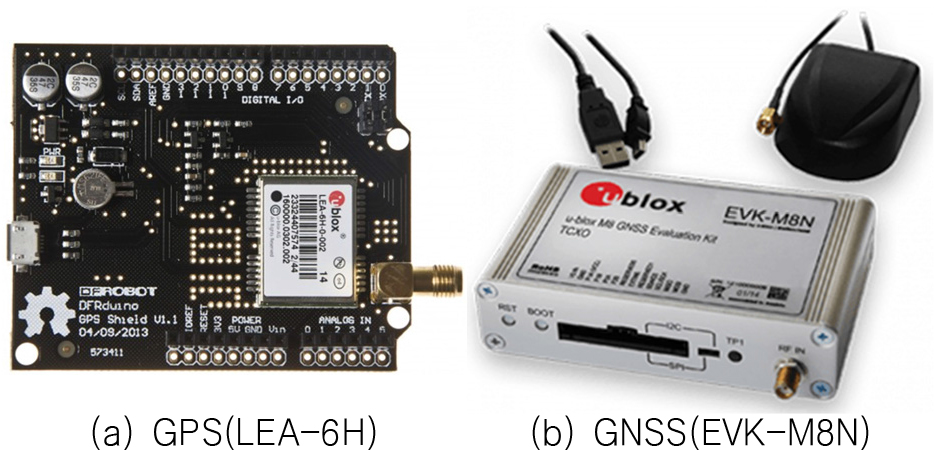

위치 정보를 얻기 위한 센서 선정을 위해 GPS의 위성 신호를 받을 수 있는 Fig.2(a)의 GPS 센서와 GPS와 GNSS등 다른 위성 신호를 동시에 받아 처리할 수 있는 Fig.2(b)의 GNSS 센서의 성능 비교 테스트를 실시하였다.

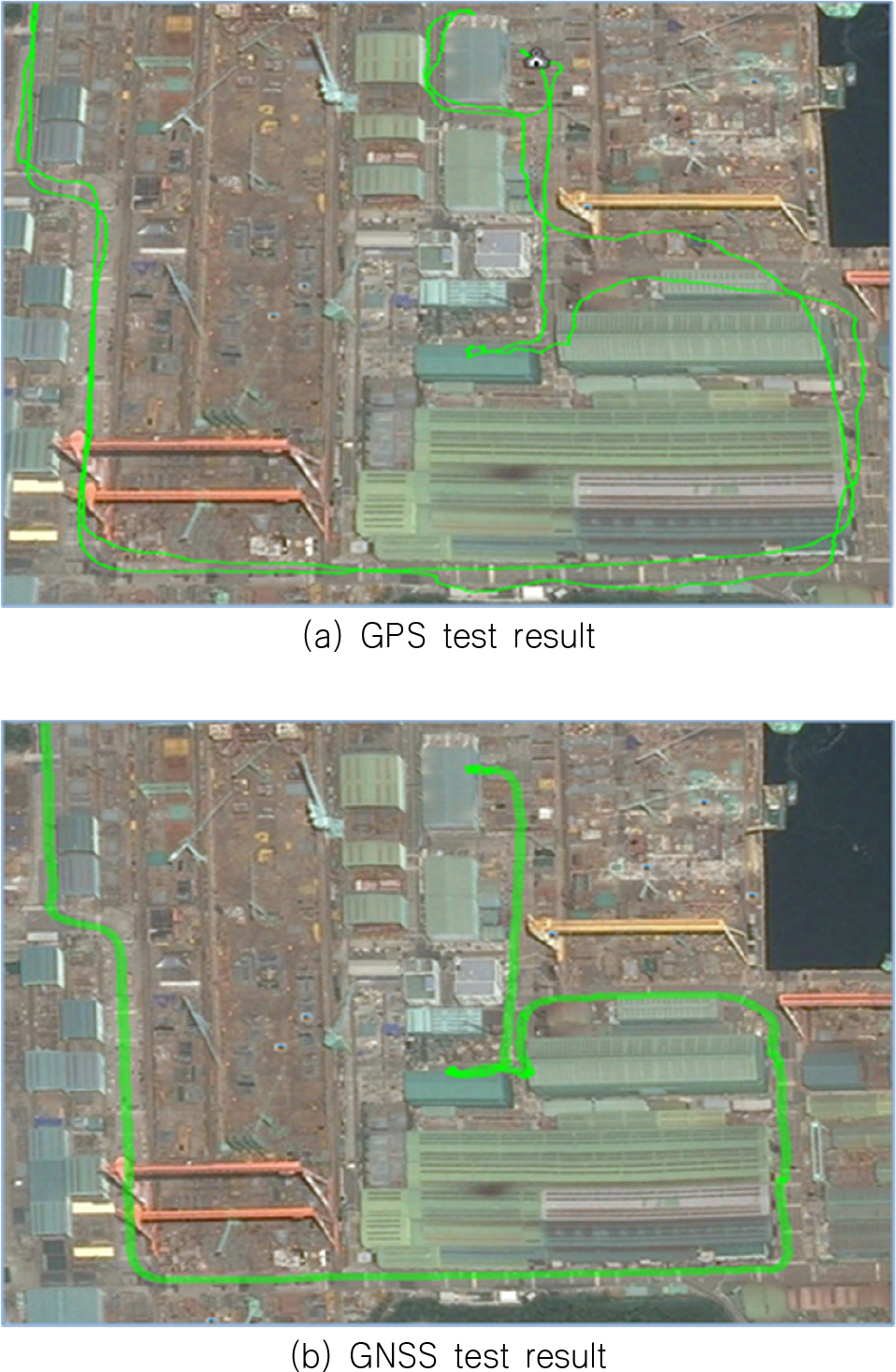

각각의 센서를 트랜스포터에 설치하고 Fig. 3과 같이 블록을 이동하는 야드의 도로와 공장 주변을 트랜스포터가 이동하면서 수신되는 위치 값을 수집하였다.

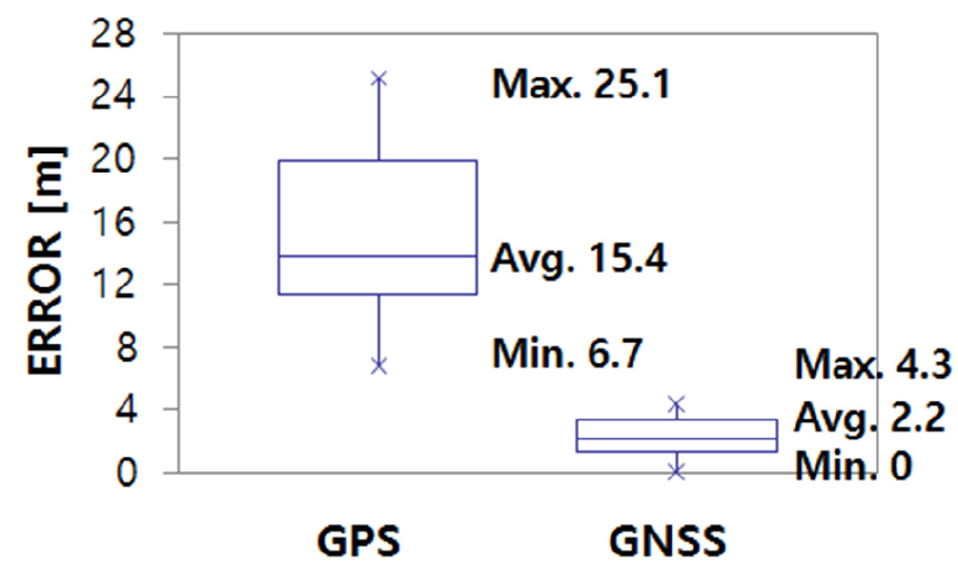

각 센서의 거리 오차 비교를 위해 Fig. 3그림 하단부의 직선 도로의 중앙선 위치를 기준으로 중앙선의 절대 위치와 위치 정보 센서간의 거리 오차를 분석한 결과 Fig. 4와 같이 거리 오차의 차이가 발생하고 있다.

GPS 센서는 오차가 평균 15.4m가 발생하고 철판으로 만들어진 건물 주변에서는 최대 25.1m의 오차가 발생하였다. GNSS 센서의 경우 더 많은 위성을 사용하여 위치를 계산함으로써 오차가 평균 2.2m가 발생하고 건물 주변에서도 4.3m 이내의 오차를 갖는 위치 값을 얻을 수 있었다.

오차의 차이가 있음을 확인하기 위해 6시그마의 분산분석을 수행하여 오차가 서로 차이가 있음을 확인하였다. 이러한 실험 결과로 기준이 되는 위치 값을 얻기 위하여 오차 값이 적은 Fig. 2(b)의 GNSS 센서를 선정하였다.

4.2 IMU 센서 선정

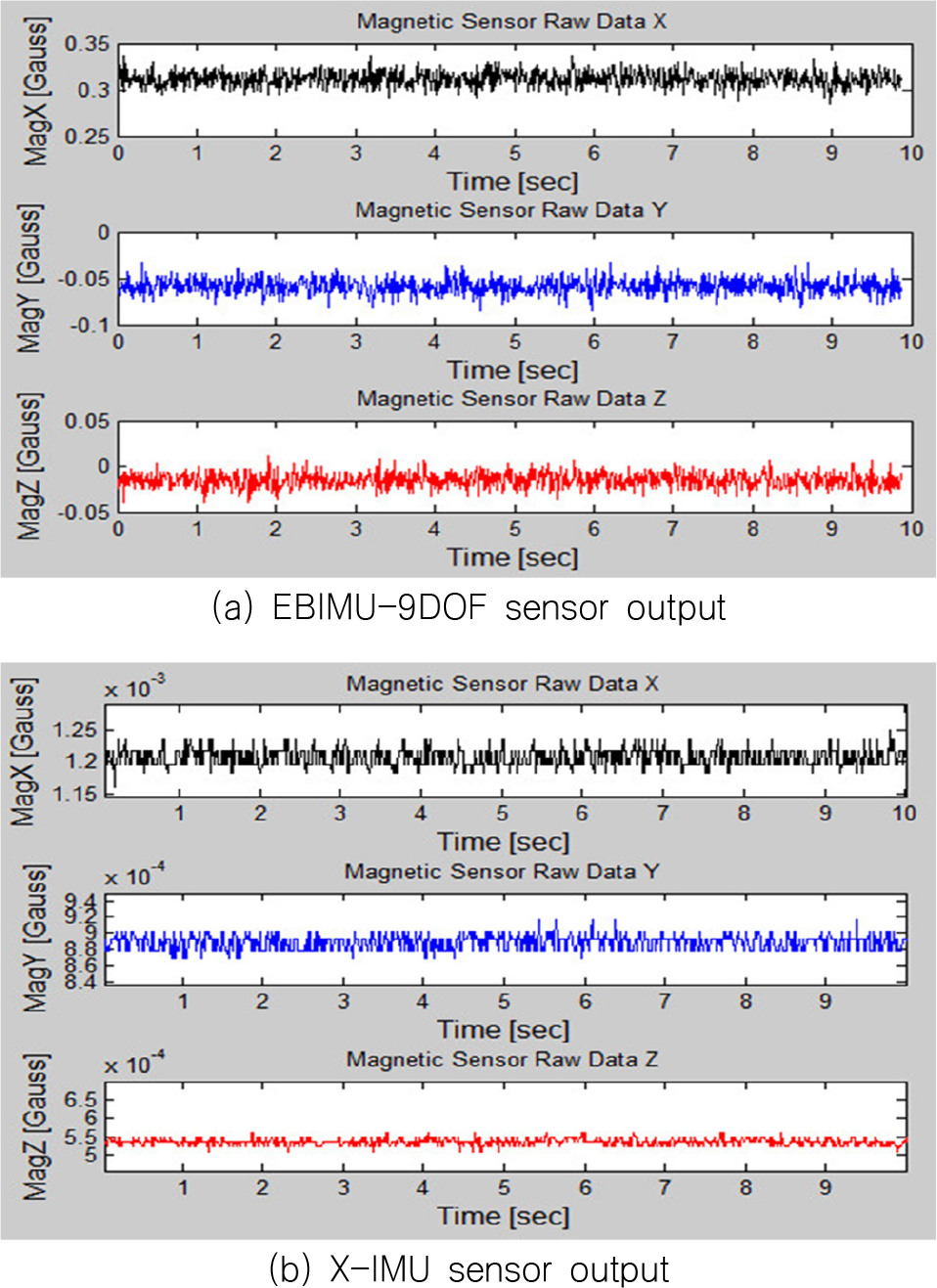

조선소 환경에서 위성 신호는 일부 구역에서 신호의 왜곡이 심하게 발생하여 정확한 위치 값을 얻을 수 없는 경우가 발생한다. 이를 해결하기 위해 위성 신호의 음영이 발생할 경우 이를 보정하기 위해 이동 위치를 추정할 수 있는 IMU 센서를 사용하고자 한다. IMU 센서는 3축 자이로 센서, 3축 가속도센서, 3축 지자기 센서를 내장하고 저가형으로 많이 사용 중인 Fig. 5(a)의 EBIMU 센서와 Fig. 5(b)의 X-IMU 센서를 선정하였다.

IMU 센서를 선정하기 위하여 10초간 정지상태에서 Fig. 5(a)와 Fig. 5(b)의 IMU 센서 출력 데이터 값을 비교하였다. 출력 데이터 비교 결과 정지상태일 때, 자이로와 가속도 센서의 성능은 비슷하지만 지자기 센서의 출력 값에 많은 차이를 보이고 있다. Fig. 6(a)와 Fig. 6(b)는 지자기 센서 출력 값을 비교한 결과로 특히 Z축의 지자기 센서 출력 값의 변화량은 Fig. 6(a)는 5X10E-2 Gauss, Fig. 6(b)는 5X10E-4 Gauss 수준으로 많은 차이를 보이고 있다. 조선소와 같이 주변에 철 구조물이 많은 환경에서는 지자기 센서가 영향을 받기 쉽기 때문에, Fig. 6(b)와 같이 지자기 센서의 출력 값 변화량이 적은 Fig. 5(b)의 X-IMU 센서를 선정하였다.

4.3 위성신호 음영지역 판단

일반적으로 터널과 같이 위성 신호가 도달하지 않아 발생하는 음영지역은 수신되는 위성의 수를 이용하여 음영지역을 판단할 수 있다.

위성신호는 음영지역으로 진입할수록 Table 1과 같이 수신기에서 관측되는 위성수가 적어지며, 위성수가 0이 되었을 때, 수신기의 위치 값이 측정되지 않는 것을 알 수 있다. GPS를 이용한 수신기 위치 추정은 3개의 위성 신호만을 가지고 위도, 경도, 고도 추정이 가능하지만, 위성과 수신기 간의 시계오차, 전리층 지연 등 다양한 요인들에 의해 위치 오차가 발생하며, 이를 보완하기 위해 일반적으로 4개 이상의 위성 신호를 사용하였다. 이러한 이유로 본 논문에서는 음영지역을 판단하기 위해 단순히 위성수가 0이 되었을 때가 아닌 4개 이하로 관측되었을 때를 음영지역이라고 판단하도록 하였다.

그리고 조선소 환경에서는 Fig. 7(a)와 같이 철판으로 이루어진 공장 내부, Fig. 7(b)와 같이 트랜스포터 상단의 블록 유무에 따라 수신 성능이 바뀐다. 또한 공장 내부에서는 위성 신호는 유지되나 주변 철 구조물의 영향 및 트랜스포터 상단의 블록 상태의 영향으로 위성 신호 왜곡에 따른 위치 오차가 발생한다. 이와 같은 위치 오차 발생 지역도 음영지역으로 설정하여 판단할 수 있어야 한다. 이러한 경우 수신되는 위성의 수 또는 신호의 세기로는 음영 지역을 판단하는데 한계가 있어 위치 추적 장치를 탑재할 트랜스포터의 특성을 반영하도록 하였다. 트랜스포터는 조선소 내부에서 30km/h 이하로 주행함으로 현재 측정된 위치 값과 직전 측정된 위치 값을 이용하여 속도가 30km/h 초과된 경우 음영지역으로 판단할 수 있게 하였다.

4.4 GNSS와 IMU센서 보정

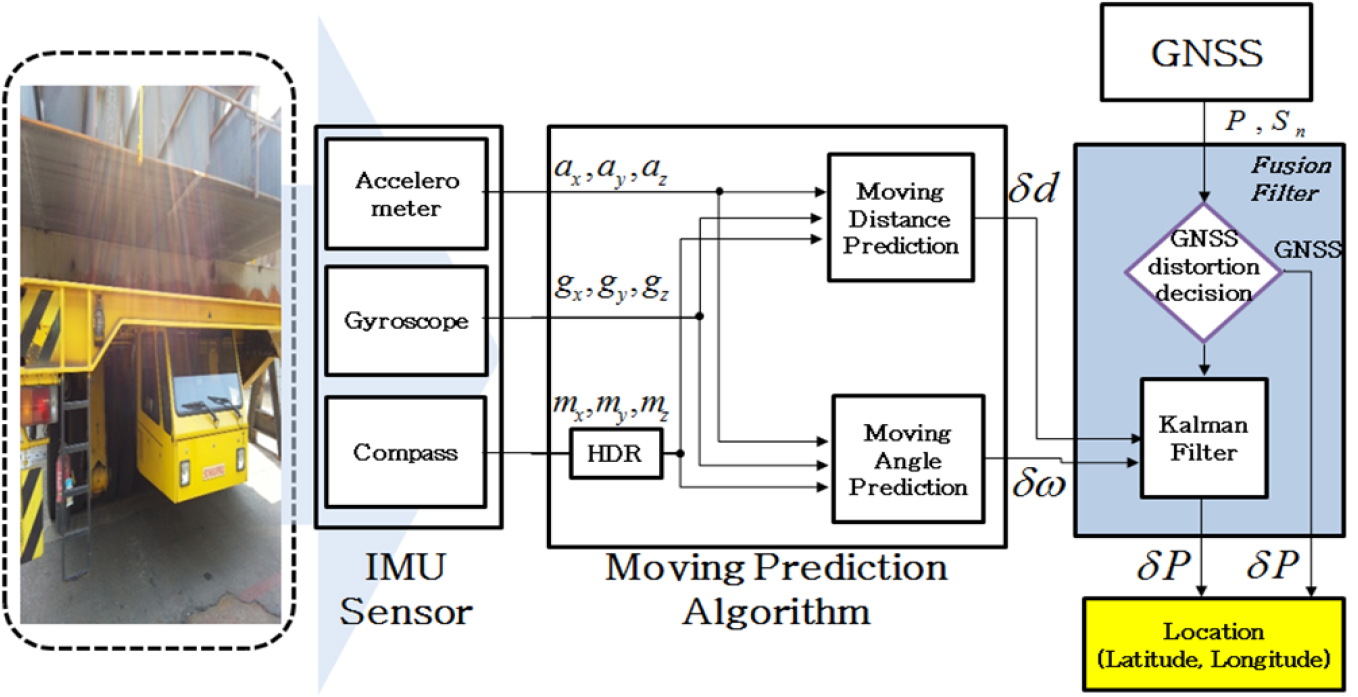

위성 신호가 양호한 경우 위성 신호를 위치 정보로 활용하고 위성 신호가 불량한 경우 이를 판단하고 보정할 수 있도록 IMU 센서를 융합할 수 있도록 Fig. 8과 같이 위치추적시스템을 구성하였다.

IMU 센서에서 측정된 가속도, 자이로, 지자기센서 정보를 활용하여 이동 거리(δd) 및 이동 방향(δω)을 추정하였다. 융합필터(Fusion Filter)에서는 GNSS 수신 값(P, Sn)과 IMU 센서에서 측정된 이동 거리(δd) 및 방향(δω)정보를 활용하여 최종적인 위치 정보 값(δP)인 위도, 경도를 출력하도록 하였다.

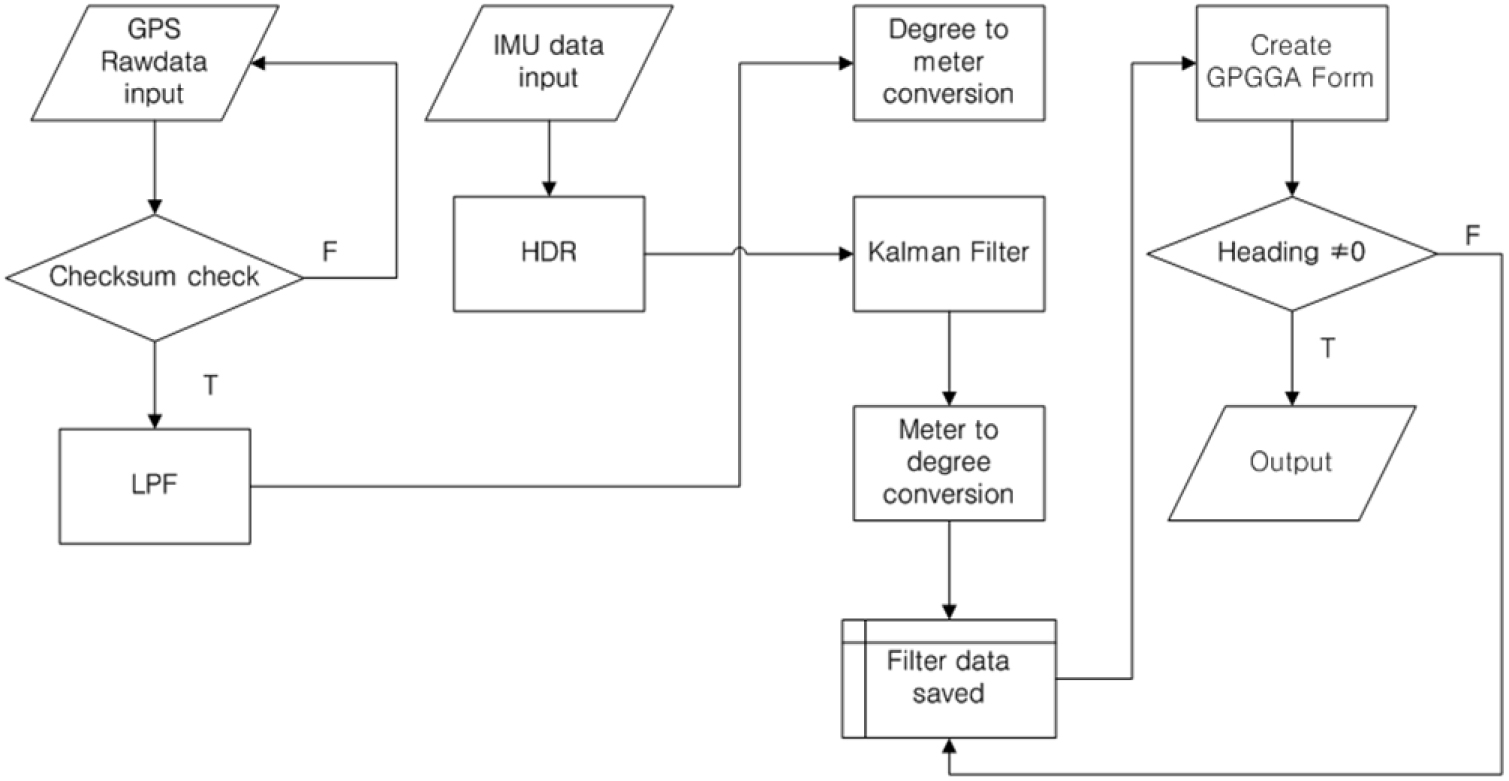

위치추적 시스템의 알고리즘은 먼저 위성신호가 정상적으로 수신되었는지를 확인하기 위해 GNSS의 원시 자료(Raw Data)의 오류검출(Checksum) 검사를 수행한다. 위성신호가 정상적으로 수신되었으면, 저역 필터(Low Pass Filter)를 통해 위성 신호의 잡음을 최소화 한다. 드리프트 최소화(HDR, Heuristic Drift Reduction) 알고리즘을 이용하여 센서가 가지는 바이어스(Bias) 값을 제거함으로써 IMU 센서에서 측정되는 자이로 누적 오차를 보정한다. 이러한 방법으로 필터 적용 전 GNSS와 IMU 센서에서 측정되는 값의 잡음을 최소화하고 수신기에서 관측되는 위성수를 활용하여 위성신호의 신뢰도를 판단, 필터 적용의 정도를 결정하여 IMU 센서 추정을 통한 위치를 측정할 수 있도록 하였다.

4.5 정지상태 판단 알고리즘

트랜스포터로 블록을 이동하기 위해 상차/하차 작업 중 트랜스 포터는 정지해 있지만 GNSS 위치 오차로 인해 움직이는 것처럼 위치가 출력된다. 이를 보정하기 위해 트랜스포터가 정지상태임을 판단 할 수 있는 기준이 필요하게 되었다.

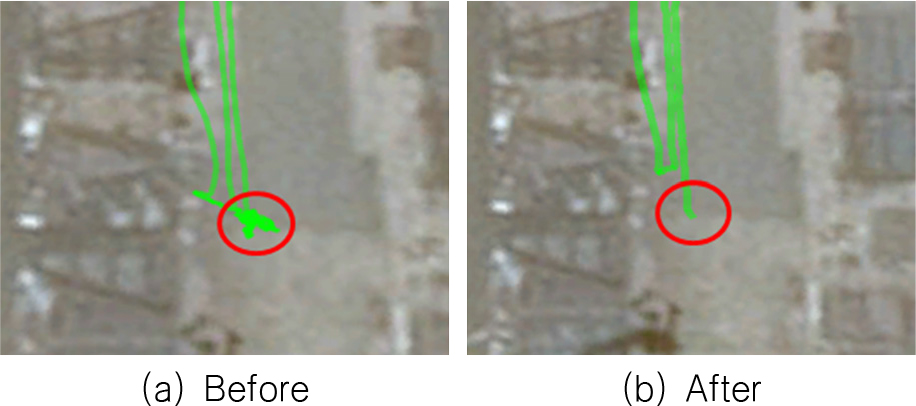

GNSS와 IMU 센서에서 측정되는 데이터 분석 결과 정지상태일 때, GNSS에서 측정되는 방향각이 0이 되는 것을 확인하였으며, Fig. 9와 같이 최종적으로 필터를 거친 위치 값이 출력되기 전, 방향각을 검사하도록 위치추적 시스템을 구성하였다. 그리고 개선된 FDI(Fault Detection and Isolation) 알고리즘(Mun et al., 2018)을 적용하여 이동후 정지 상황에서 Fig. 10과 같이 위치 경로를 확인하였다. 정지 알고리즘을 적용하기 전에는 Fig. 10(a)와 같이 정지되어 있더라도 위치 이동이 발생하고, 알고리즘 적용후에는 Fig. 10(b)와 같이 위치 이동이 없어 정지상태 판단 알고리즘이 유효함을 확인하였다.

4.6 위치추적장치 제작 및 테스트

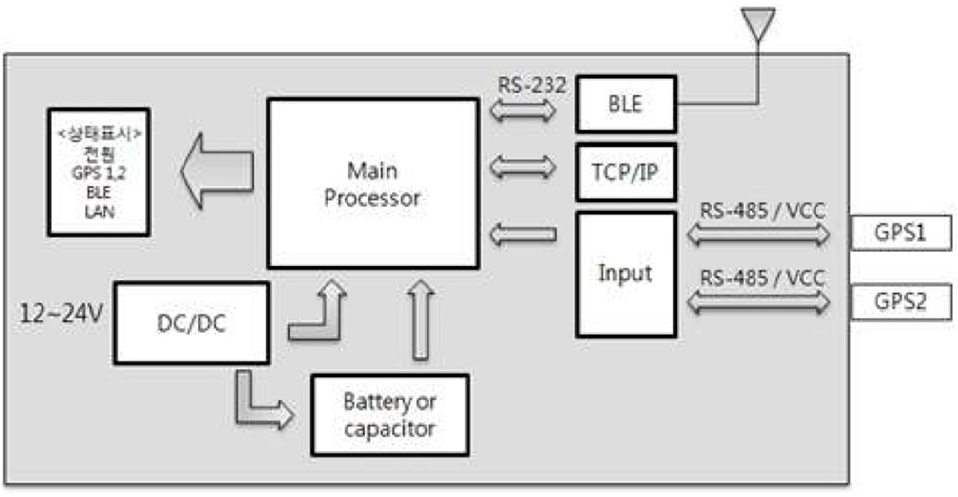

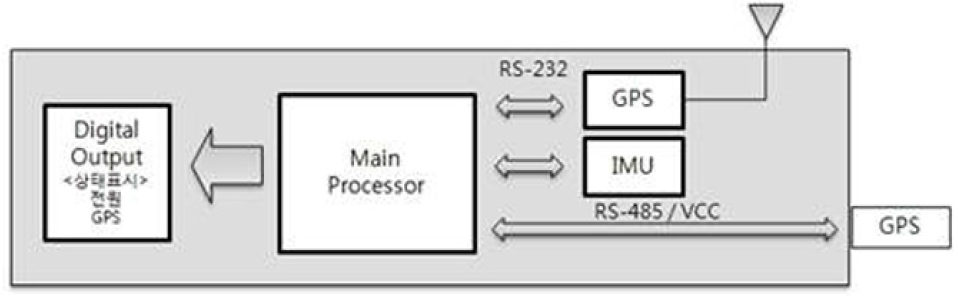

위치추적 장치는 Fig. 11의 메인 단말기와 Fig. 12의 서브 단말기로 구성되도록 하였다.

Fig. 11의 메인 단말기는 2개 이상의 서브 단말기 신호를 융합하여 추후 확장할 수 있도록 시스템을 구성하였다. 그리고 Fig. 12의 서브 단말기는 GNSS 센서와 IMU 센서 신호는 받는 역할을 수행하고 메인 단말기는 수집된 센서신호를 융합할 수 있는 알고리즘을 탑재하고 위치를 계산하는 역할을 수행하도록 시스템을 구성하였다.

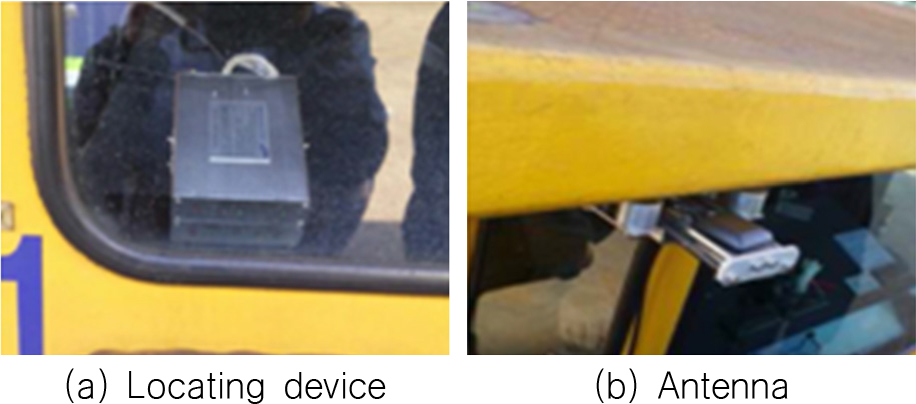

트랜스포터의 이동 위치를 추적할 수 있도록 하기 위해 메인 단말기와 서브 단말기로 구성된 위치 추적 장치는 Fig. 13 (a)와 같이 블록을 운반하는 트랜스포터 운전실 안쪽에 설치하고, GNSS 안테나는 위성 신호를 수신하기 좋은 위치를 선정하여 Fig. 13 (b)와 같이 트랜스포터 상단의 바로 아래 부분에 설치하였다.

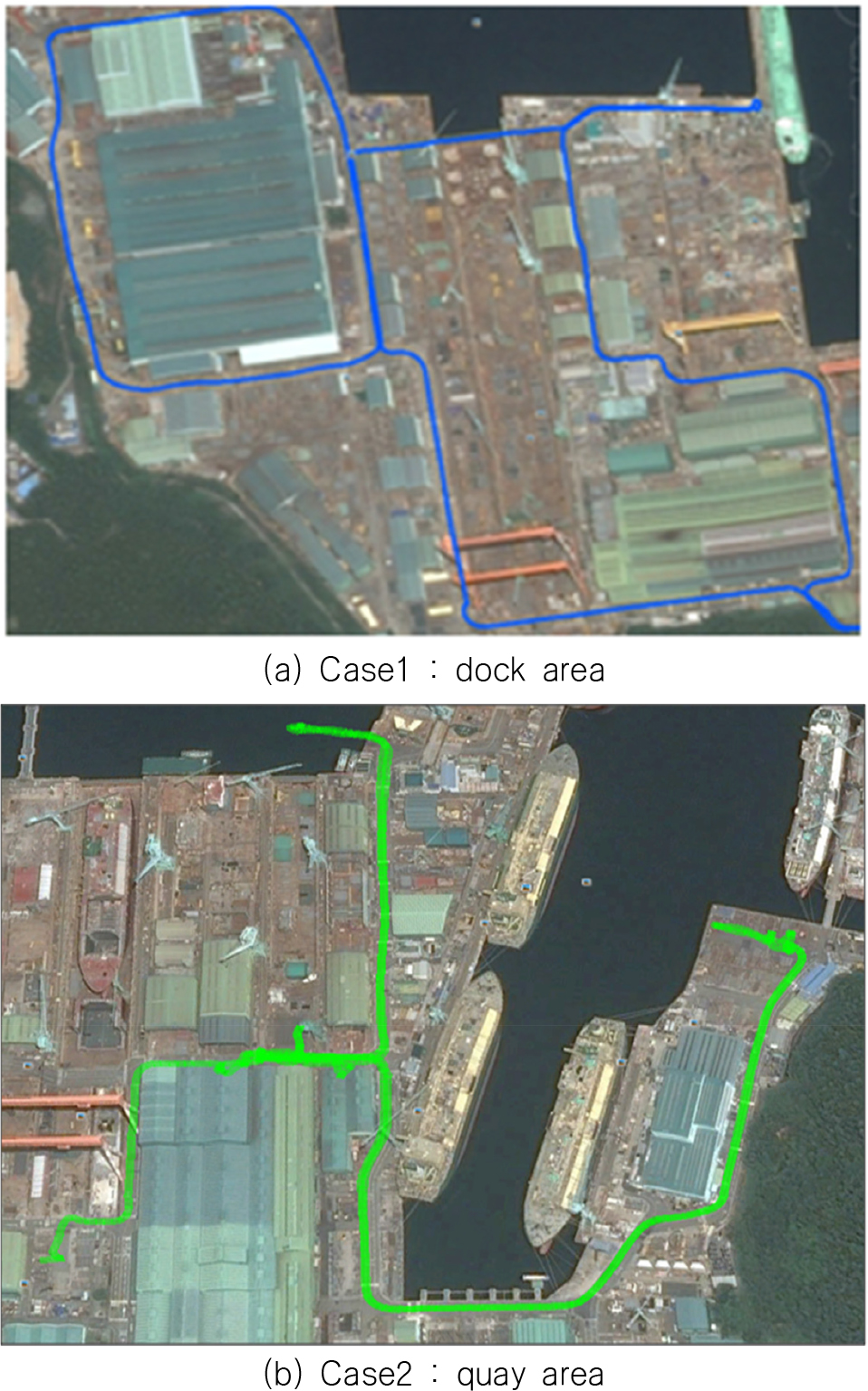

트랜스포터에 위치 추적 장치를 설치하여 Fig. 14(a)와 같이 도크 주변을 이동하고, Fig. 14(b)와 같이 안벽 주변을 이동하면서 테스트를 실시하였다. 위치추적 테스트를 진행한 결과 트랜스포터가 이동한 도로의 절대 위치 값과 2~4m 이내의 오차를 갖는 위치 값을 출력하고 정지상태에서도 안정적인 위치를 출력하는 결과를 얻을 수 있었다. 특히 안벽에서 바지로 들어온 블록을 이동시킬 때 Fig. 14(b) 상단의 그림과 같이 바다위의 바지 위치 값을 출력하는 것을 확인하였다.

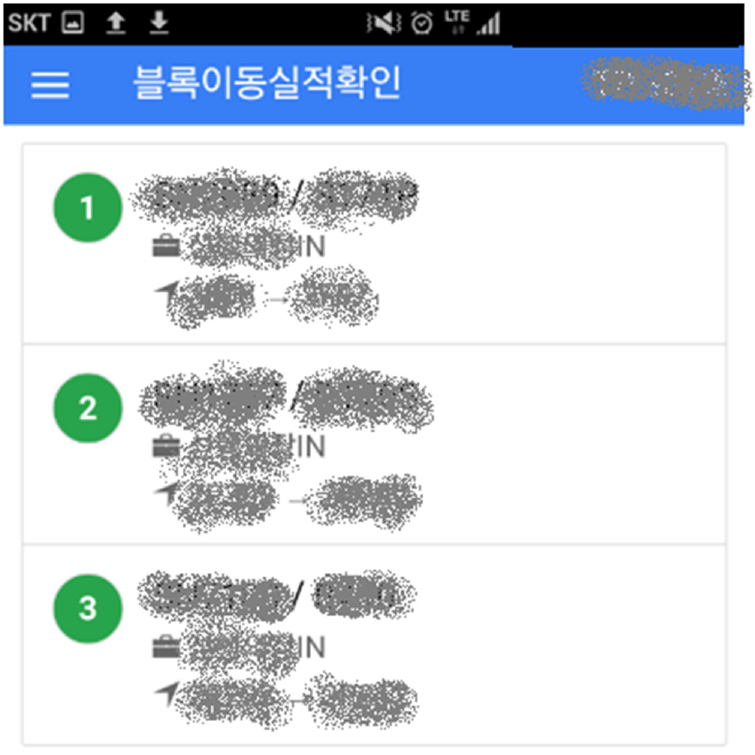

5. 트랜스포터 위치 추적 장치 활용

블록 이동 실적 입력시스템은 트랜스포터의 위치추적 장치와 연동되어 블록의 실시간 이동 및 이동 요청 등에 대한 처리 실적을 입력하기 위한 애플리케이션이며 블록 위치 및 이동 실적 관리를 주된 목적으로 한다. 이 시스템은 하이브리드 앱으로 개발되어 모바일과 데스크 탑 환경에서 동작이 가능하나 블록 이동이라는 작업의 특성상 옥외에서 작업이 이루어지기 때문에 주로 모바일 기기에서 사용하는 것을 고려하였다. 블록이동 실적입력 시스템은 신호수 또는 트랜스포터 기사가 모바일 기기를 휴대하고 블록의 상/하차 여부를 입력하여 블록 물류 서버로 전송함으로써 실시간으로 블록의 위치가 추적되도록 개발하였다. 또한 트랜스포터가 이동하는 블록의 이동 실적을 확인할 수 있도록 개발하였다.

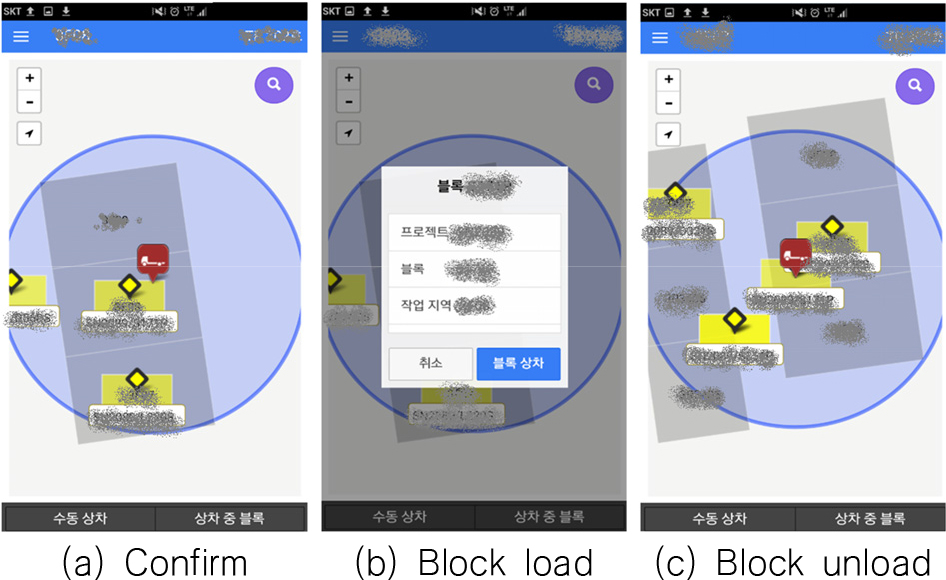

5.1 블록 상차/하차

트랜스포터가 블록 상차위치로 이동 시 Fig. 15와 같이 위치 추적 장치의 위치 정보를 활용하여 트랜스포터 근처에 있는 블록을 확인하고, 블록 상단에 있는 마름모꼴의 마커를 클릭하면 해당 블록의 정보를 확인하고 상차를 한다. 상차 후에는 트랜스포터의 아이콘의 색깔을 파란색으로 표시함으로써 사용자로 하여금 현재 작업의 단계를 쉽게 파악 할 수 있도록 하였다.

블록을 하차할 곳으로 트랜스포터가 이동한 이후에 하차할 위치에서 상차 중 블록 박스 내에 하차 버튼을 누르면 블록이 하차된다.

6. 결 론

GPS 센서 위치 값을 활용하는 기존의 시스템은 전파 환경이 열악한 조선소 환경에서 오차가 많이 발생하여 현장에서 사용할 수 없었다. 본 연구에서는 GNSS 센서의 위치 정보를 IMU 센서를 활용하여 오차를 보정해 줄 수 있는 알고리즘을 제안하고 실제 현장에 적용하여 위치 오차를 4m 이내로 줄이는데 효과가 있다는 것을 확인하였다. 또한 정지상태 판단 알고리즘이 적용되어 실적 입력시 정지되어 있는 트랜스포터의 위치 값이 실적입력시스템에 입력되어 작업자 입력을 최소화 할 수 있었다. 이러한 트랜스포터의 정확한 위치 추적 결과를 기반으로 블록 이동 실적을 손쉽게 입력하게 함으로써 블록 이동 실적을 분석하여 블록 물류 최적화를 수행할 수 있는 기반을 마련하였다.

본 연구를 통해 조선소 블록 물류의 오래된 애로사항인 블록 위치 관리를 시스템으로 해결할 수 있고 수집되는 블록 이동 실적 정보를 통해 현재 물류 흐름상 병목 구간을 파악하여 선제 대응 할 수 있을 것으로 기대한다. 그리고 다양한 부서에서 요구하는 블록의 위치 정보를 실시간으로 관리함으로써 넓은 범위를 갖는 조선소에서 블록의 위치를 찾는 업무 효율화가 가능해질 것으로 기대한다.

이러한 블록 이동 실적 정보를 많은 기간 수집하고 실적데이터를 분석하여 최적화된 블록 이동 계획을 수립할 수 있는 시스템을 개발할 예정이다.

References

-

Jeong, S.H. & Son, H.W., 2011. UHF RFID tag antenna for embedded use in a concrete floor. IEEE Antennas And Wireless Propagation Letters, 10.

[https://doi.org/10.1109/LAWP.2011.2172179]

- Lee, K.C., Lee, Y.H., Lee, K.J. & Son, Y.D., 2006. GPS/INS for Logistics of Ship-block. IEEE Intelligent Transportation Systems Conference, Toronto, Ontario, Canada, 17 - 20 September 2006.

-

Mun, S.H., An, J.W. & Lee, J.M., 2018. Robust positioning algorithm for a yard transporter using GPS signals with a modified FDI and HDOP. International Journal Of Precision Engineering And Manufacturing, 19(8), pp.1107-1113.

[https://doi.org/10.1007/s12541-018-0131-y]

-

Shin, J.G. & Lee, J.H., 2006. Protype of block tracing system for pre-erection area using PDA and GPS. Journal of the Society of Naval Architects of Korea, 43(1), pp.87-95.

[https://doi.org/10.3744/SNAK.2006.43.1.087]

-

Shin, J.C., Shim, H.S., Kang, K.S. & Han, D.H., 2010. A study on the implementation of block transporter tracking management system by introducing RFID framework in the shipbuilding industry. Korean Logistics Journals, 18(3), pp. 69-80.

[https://doi.org/10.15735/kls.2010.18.3.005]

- Son, Y.D. & Lee, Y.H., 2005. A study of the attitude of low-cost INS for transporters. The Korean Institute of Electrical Engineers, pp.2588-2590.

-

Song, K.S., Lee, S.D. & Cho, D.Y., 2012. Smart device based localization for ship block logistics. Journal of Korea Multimedia Society, 15(12), pp.1506-1516.

[https://doi.org/10.9717/kmms.2012.15.12.1506]

-

Park, J.G., Oh, J.S. & Lee, S.R., 2014. Location determination system for transport path optimization of block transporter. The Journal of The Korean Institute of Communication Sciences, pp.589-596.

[https://doi.org/10.7840/kics.2014.39C.7.589]

- Park, J.H., Lee, K.H., Jin, G.J. & Oh, M.K., 2010. Loading/unloading decision system of ship block in the shipyard. The Institute of Electronics Engineers of Korea - Computer and Information, 47(6), pp.40-46.