Plywood의 기계적 특성 및 파손 거동 분석에 관한 실험적 연구

Abstract

The objective of this study is to analyze the mechanical properties of plywood used as a thermal insulating material for LNG CCS (Liquefied Natural Gas, Cargo Containment System). It is created by bonding an odd number of parallel and perpendicular direction for preventing contraction and expansion of wood. Also plywood is widely used as LNG CCS insulating material because of its durability, light weight and high stiffness. Since LNG CCS is loaded with liquid cargo, the impact load by sloshing during operation and the wide temperature range (room temperature, low temperature, cryogenic temperature) exposed during loading, unloading should be considered. The thickness of the plywood which is used for the membrane type MARKⅢ was selected as the thickness of the test specimen. In this present study, plywood is analyzed by the fracture behavior and mechanical properties of plywood by temperature and grain direction. In addition, it is necessary to analyze the fracture shape and predict the fracture strain by using regression model because the critical load may cause cracks inside the tank, which may affect the leakage of cryogenic liquid.

Keywords:

Liquefied natural gas, Plywood, Fracture behavior, Mechanical properties키워드:

액화천연가스, 플라이우드, 파손 거동, 기계적 물성치1. 서론

최근 몇 해 동안 점진적인 성장 후에, 국제 LNG(Liquefied Natural Gas) 무역은 2017년도에 35.2MT(Million Tonnes)만큼 증가하여 293.1MT까지 급격하게 증가하였다. 이것은 2010년도 이래, 4년 연속 급격한 성장을 나타내고 이러한 현상은 미국에 Sabine Pass LNG에 새로운 LNG train들이 생겨났을 뿐만 아니라 호주에 액화 플랜트에서의 더 높은 생산량에 의한 것이라고 보고된 바가 있다 (IGU, 2018). 과거 수십 년을 지나, LNG 조선 분야는 점점 더 넓어지는 LNG시장에 의해 큰 영향을 받아왔고, LNG 화물 운반선의 수요에도 영향을 미침에 따라 LNG CCS(LNG Cargo Containment System) 관련 연구에 대한 관심은 계속적으로 지속되어 왔다. LNG CCS 중에서도 많은 액체 화물을 수용할 수 있는 멤브레인 타입에 대한 관심으로 이어졌다.

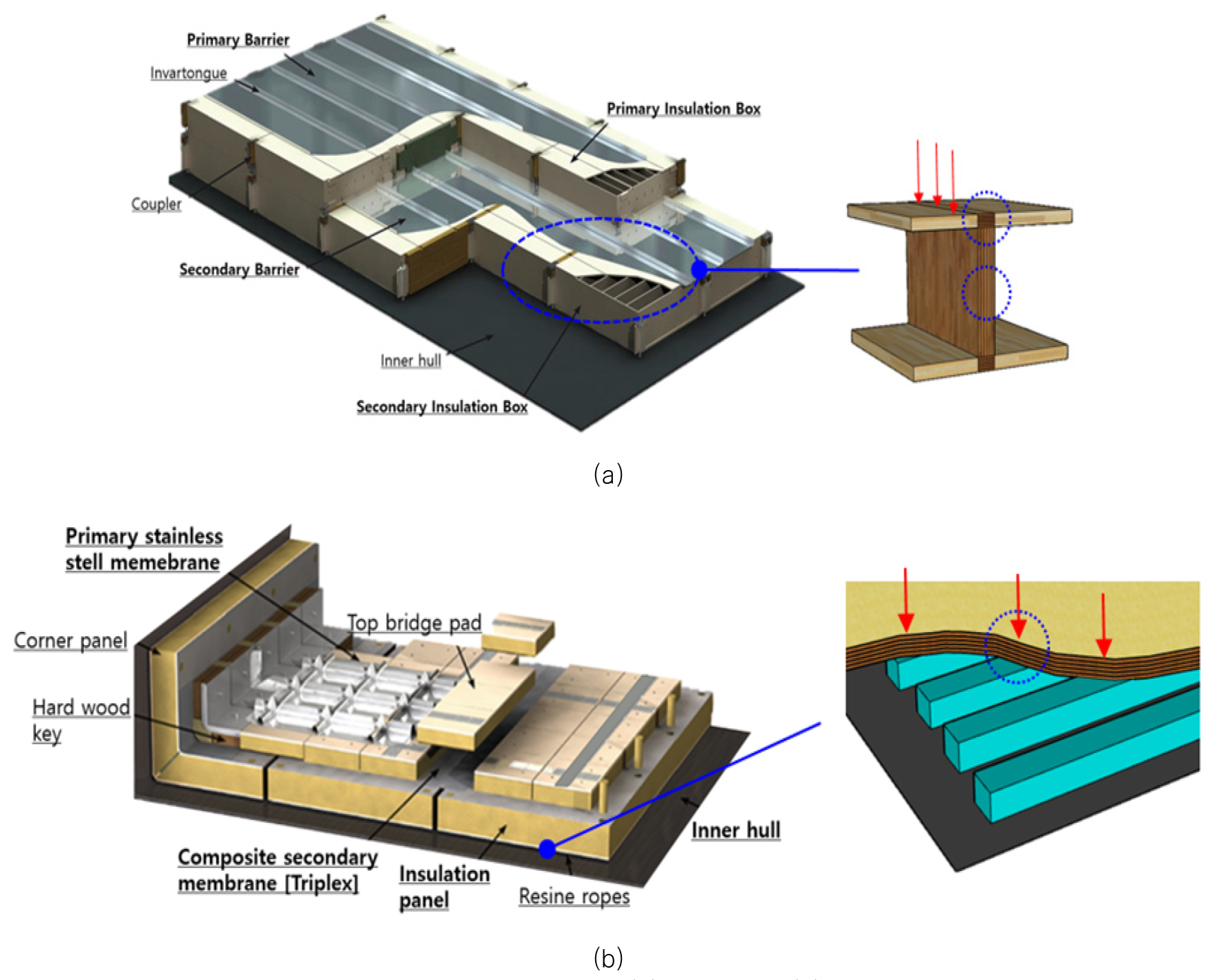

멤브레인 타입의 종류에는 Gaztransport & Technigaz(GTT)에 의해 설계된 Fig. 1에 나타낸 것과 같이 MARKⅢ와 NO96이 있고, 이들은 1차 방벽, 단열재 패널, 2차방벽으로 구성된다. MARKⅢ의 1차방벽은 극저온에서의 열변형 방지를 위한 주름진 SUS304L로 구성되고, 단열재 패널은 PUF와 플라이우드로 구성되며, 2차방벽은 Triplex라고 불리는 방벽이 두 개의 단열층 사이에 금속 복합 시트로 구성된다. 그리고 NO96의 경우에는, 1차 방벽과 2차 방벽에 36% 니켈강으로 구성되며, 단열재 패널은 펄라이트(Perlite)로 채워진 격자구조 형태의 플라이우드로 구성된다.

앞서 말한 구조 모두에 단열 재료로서 무게가 가볍고 높은 강성을 가지는 플라이우드를 사용한다 (Kim et al., 2015).

하지만 운항 중에 발생하는 슬로싱 충격 하중의 영향으로 인해 화물창 내부에 압축현상 및 굽힘 현상이 발생하게 된다. 충격하중의 영향으로 Fig. 1에서 MARKⅢ의 경우, 슬로싱 충격하중이 가해지면 마스틱과 플라이우드 접합부분에서 플라이우드 Z축 방향의 압축이 발생하게 되고 (Kim et al., 2016), NO96의 경우에는 펄라이트를 채운 격자구조 형태의 플라이우드 박스에서 격자 부분에 대해 Z축 방향과 이에 수직한 방향에서 압축이 발생하게 된다(Arswendy and Moan, 2015). 슬로싱에 의한 충격하중은 탱크 내부에서 복합적이고 반복적으로 발생하기 때문에 이는 LNG CCS에서의 단열구조를 설계할 때 가장 중요한 하중요소로서 고려하여야 한다 (Graczyk & Moan, 2008).

그리고 LNG CCS에서 사용되는 플라이우드는 평행한(parallel)방향과 이에 수직한(perpendicular)방향으로 홀수의 얇은 층으로 이루어져 있어 강도가 매우 강하고 내구성이 좋은 복합재료이다(Grexa et al., 1999). 직교이방성이라는 플라이우드의 특징으로 인해, 플라이우드의 기계적 물성치는 섬유 방향에 의해서 크게 영향을 받는다. 따라서 섬유방향에 의존되는 목재를 기반으로 한 연구에는 섬유방향이 고려되어야 한다 (Ayrilmis et al., 2010).

활용도가 높고, 구조적 재료로 다양하게 활용이 가능한 플라이우드의 장점들을 바탕으로, 과거에 많은 연구들이 수행되어져 왔다. 특히나 널리 활용이 가능한 온도 범위인 상온과 고온에서 플라이우드에 관한 연구가 많이 수행되어져왔다.

하지만 LNG CCS와 같이 극한 환경인 극저온에서의 연구는 앞서 말한 온도 범위에 비해 다소 수행된 연구가 적다. 하지만 LNG 운반선의 경우, LNG 적하역(loading, unloading)시에 상, 저온 그리고 극저온까지 광범위한 온도범위에 노출된다. 또한 이와 같은 극한 환경의 노출은 LNG CCS에 있어, 미세균열을 야기 시킬 수 있고 더 나아가 복합 샌드위치 구조물의 파괴를 야기 시킬 수 있는 큰 요인으로 작용하게 되므로 (Goetz et al., 2000) 샌드위치 적층 구조의 경우 미세균열의 파악과 균열예측에 대한 연구가 필요하다.

따라서 본 연구에서는 LNG CCS의 실제 압축 환경과 섬유방향에 의존되는 목재의 특성을 고려하여, 섬유방향과 상온에서부터 극저온까지의 광범위한 온도 범위에서 압축실험을 수행하여 플라이우드의 기계적 특성을 거시적으로 분석하였고, 극저온까지 온도가 감소함에 따른 plywood의 균열 진전 예측에 대한 실험적 연구를 수행하였다.

2. 압축 실험

2.1 시험편 및 장비

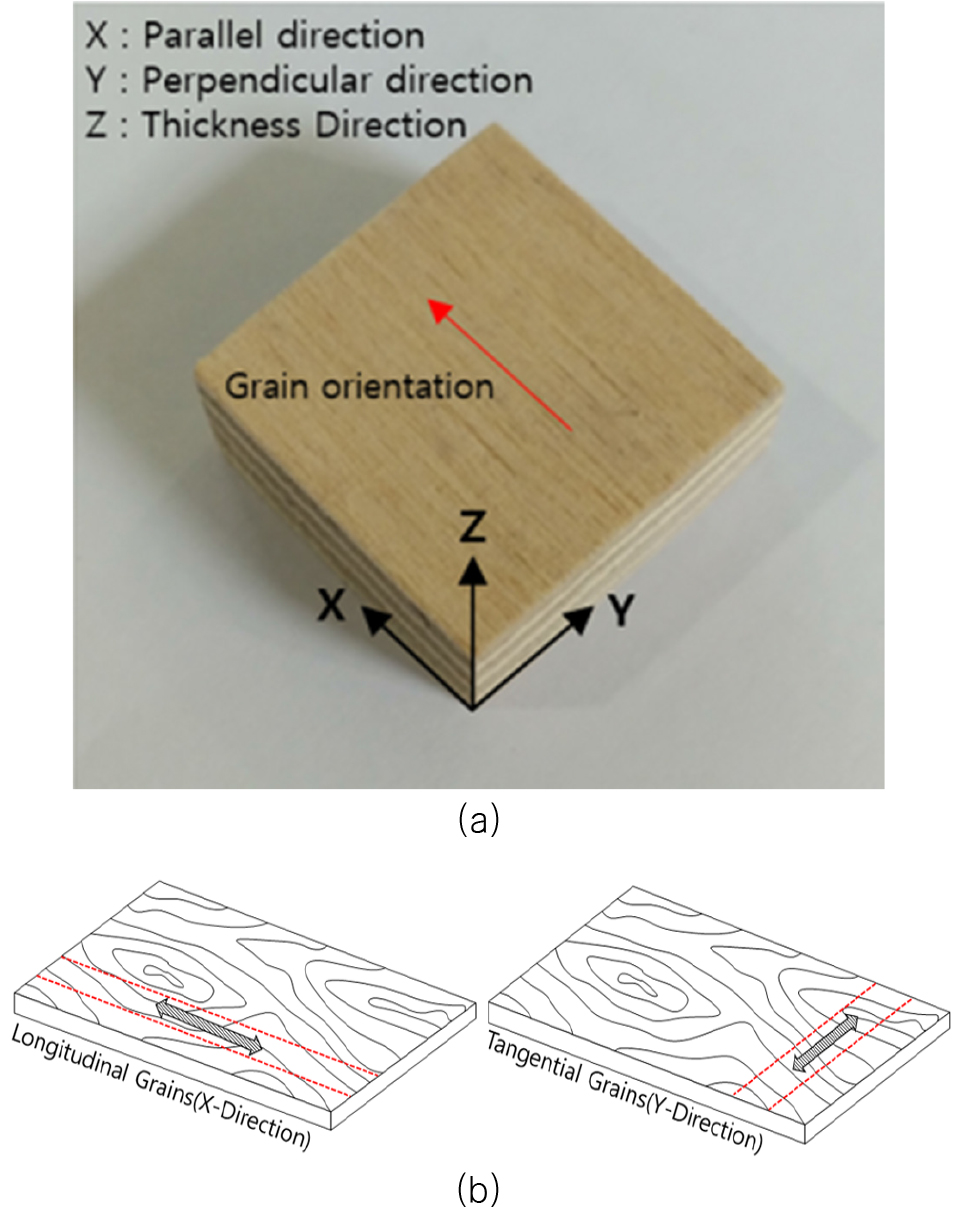

시험편의 두께 선정은 실제 LNG CCS 환경에서 사용되는 플라이우드의 두께를 기반으로 하여 9mm, 12mm로 선정하였다 (Lee et al., 2007). Fig. 2와 같이, 본 연구에 사용되는 재료 는 섬유방향과 같은 방향인 0°와 이에 수직한 방향인 90°를 이루는 직교 이방성 재료이며, 홀수의 장수로 여러 겹 층을 이룬 구조이다. 본 실험에 사용된 시험편은 적층형 목재이고 경질 재료임을 고려하여 표준시험규격 ISO604를 바탕으로 시험편을 제작 및 실험하였다. 실험 규격에 따라 균일한 기계적 특성을 갖는 합판의 소형 시편을 25mm × 25mm × 9mm, 25mm × 25mm × 12mm (width × length × thickness)의 크기로 제작하여 실험을 수행하였다. 플라이우드에 사용된 접착제는 MUF (Melamine-urea-formaldehyde)가 사용되었다. 본 시험편의 접착제로 이용되는 MUF는 PF(Phenolic-formaldehyde)에 비해 상대적으로 가격이 저렴하고 공정시간이 짧아 경제적이며, 압축강도 또한 PF와 유사하나 PF의 단점을 보완하여 포름알데히드 방출량이 낮고 수분 저항성이 높다는 특성으로 대체 접착제로 주로 사용된다 (No & Kim, 2004).

(a) Photograph of the plywood compression specimen and (b) Schematic of the plywood panels with differing grain orientations

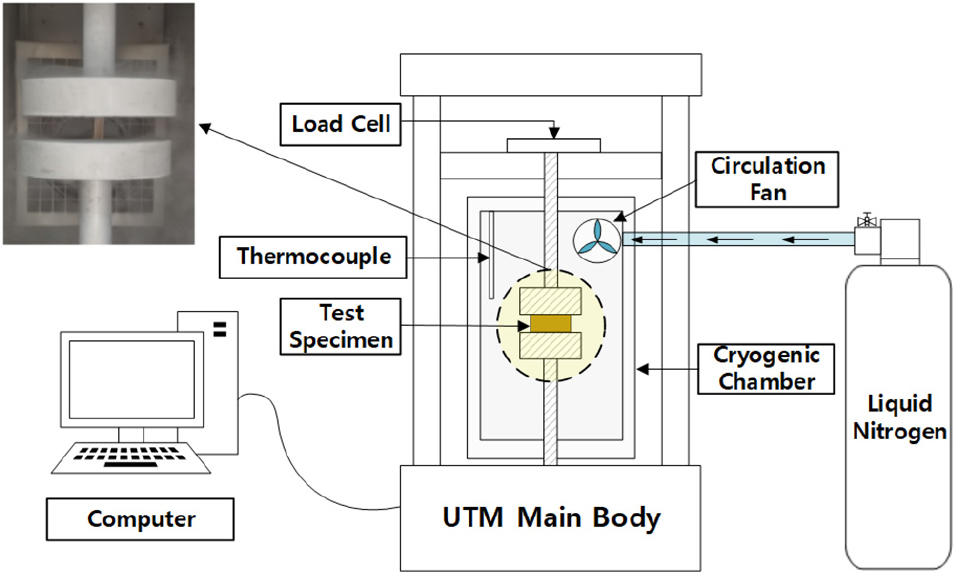

해당 시험편으로 섬유방향에 따른 상온, 저온, 극저온까지의 온도범위에서의 압축실험을 수행하기 위하여 특수제작한 극저온 챔버와 만능재료시험기(UH1000KNI, Shimadzu)를 사용하여 실험환경을 구축하였으며, 자동온도조절장치를 이용하여 질소가스를 분사하는 방법으로 실험을 진행하였다. Fig. 3은 앞서 설명한 실험 장비를 사용하여 섬유방향에 따른 플라이우드 압축실험 수행 모습을 도시화하여 나타낸 것이다.

2.2 실험 방법

압축 실험은 섬유방향에 따라 상온, 저온, 극저온의 온도조건에서 수행되어졌다. 그리고 본 논문에서 수행된 압축실험은 ISO 604규격에 따라 X축과 Y축 방향에서는 2.5mm/min, Z축방향에서는 0.9mm/min, 1.2mm/min의 하중속도로 압축실험을 수행하였으며, 시험편의 열적 평형 상태를 고려하기 위해 챔버 내부의 목표 온도 도달 시점부터 약 1시간의 예비 냉각 하였다. 그리고 5번의 반복실험을 통해 자연적으로 발생하는 편중현상을 최소화하였다. 앞서 설명한 실험 방법을 바탕으로 수행될 시나리오는 Table 1과 같다.

3. 실험 결과 및 고찰

3.1 온도 영향에 의한 기계적 특성 분석

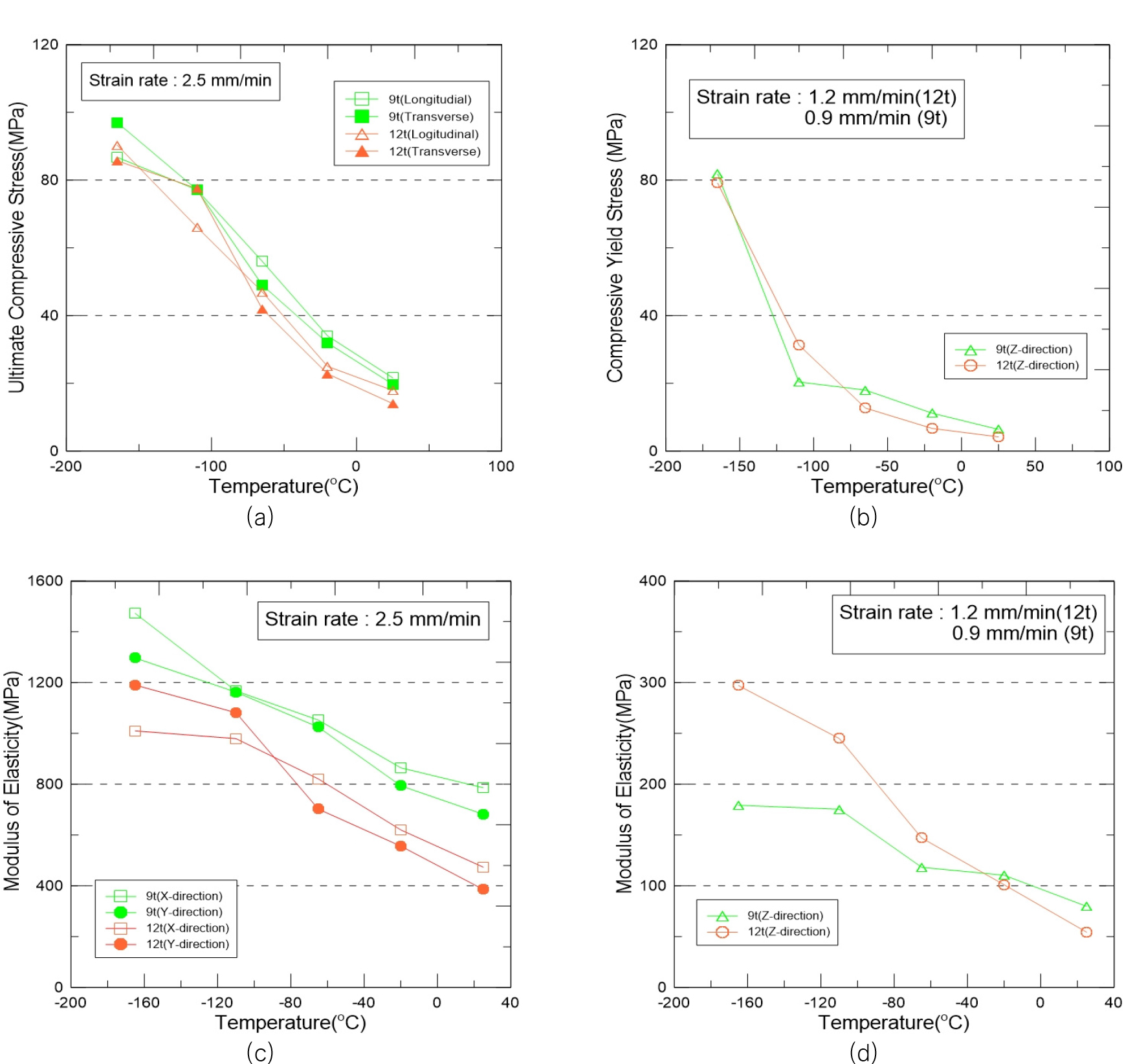

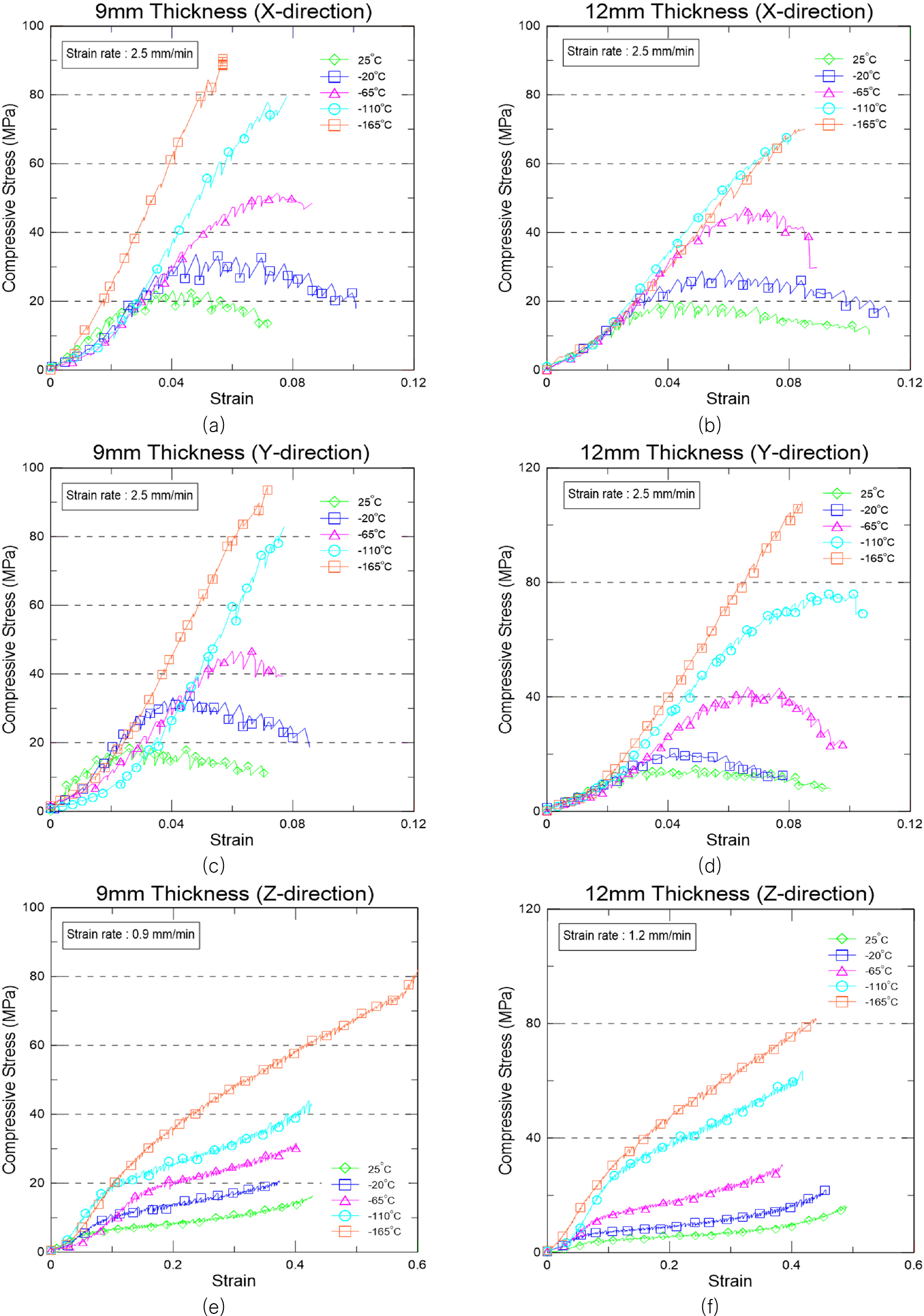

X축(Parallel direction), Y축(Perpendicular direction), Z축(Thickness direction) 방향으로 압축실험을 수행한 결과를 응력-변형률 선도인 Fig. 4를 통해 나타내었다. 실험에 사용된 시편은 직교이방성의 특성을 지닌 플라이우드로 압축실험결과, Fig.4에서 보듯이, 복잡한 파괴모드가 나타남을 확인할 수 있었다.

Representative compression test results of (a),(b)X-, (c),(d)Y-, (e),(f)Z- direction under temperatures with 9t, 12t

Fig. 4 결과 그래프를 바탕으로 기계적 특성을 거시적으로 분석하였다. X축과 Y축의 압축실험 결과인 Fig. 4 (a)-(b), (c)-(d) 에서 제시된 그래프를 보면, 상온(25℃)과 저온(-20℃, -65℃)에서는 선형탄성 거동을 보이다가 극한응력을 지나 시편이 파단 되는 것을 확인할 수 있었다. 그리고 부분적으로 –110℃의 경우에도 앞선 거동이 나타나며 이와 더불어, 극저온영역(-165℃)과 같이 선형구간을 지나 소성거동이 거의 없이 파단에 이르는 부분들을 확인할 수 있으며 이는 전형적인 취성재료의 특성을 가지는 것으로 판단되었다.

Z축 방향 압축실험 결과는 Fig. 4 (e)-(f) 에서 볼 수 있듯이, 선형탄성구간을 지나 소성구간인 경화와 압축강화가 동시에 일어나는 것을 확인할 수 있으나, -165℃ 에서는 소성변형이 거의 없이 곧바로 파괴되는 취성재료의 거동을 보였다.

다음으로, 실험변수인 광범위한 온도범위를 바탕으로 기계적 특성에 대한 영향을 확인하였다. Fig. 5는 실험 변수인 상온, 저온, 극저온에서의 평균압축강도와 평균탄성계수를 그래프로 나타낸 것이며, 실험 결과 데이터 값은 오차범위 ±10% 내외로 하여 데이터를 추출하였다. 평균압축강도의 계산은 X, Y축 방향의 경우, 실험결과에서 항복강도에 이르기 전 또는 항복 강도 근처에서 파단 됨에 따라 극한강도를 압축강도로 계산하였고, Z축 방향에서는 선형탄성구간을 지나 소성구간을 지나기 때문에 항복강도를 압축강도로 계산하여 Fig. 5와 같이 나타내었다. 본 평균압축강도 그래프 Fig. 5에서 볼 수 있듯이, 9t와 12t 모두 저온으로 갈수록 앞서 확인한 탄성계수와 압축강도가 높아지는 같은 경향성을 확인할 수 있었다. 그리고 Fig. 4 그래프의 기울기인 탄성계수는 Fig. 5를 통해 시험 환경 온도가 감소됨에 따라 탄성계수가 증가하였다는 것을 확인 할 수 있다. 이는 원자 및 분자 진동에 대한 파괴적인 영향이 감소하면서 원자력과 분자간의 힘이 증가하는 경향 때문이라고 판단되며 이러한 이유를 바탕으로 온도가 감소함에 따라 탄성계수가 증가하는 경향성을 가지게 되는 것임을 확인할 수 있었다(Barron, 1985). 그리고 이는, 저온의 영향으로 인해 접착강도가 증가하게 되고 변형에 저항하는 정도인 강성 또한 강해지게 된다고 보고 된 바 있다. 그리고 목재 같은 경우 수분 흡수율에 많은 영향을 받기 때문에 수분을 흡수한 목재 셀들 사이에서 얼음결정이 형성되게 되고 이에, 압축강도가 저온으로 갈수록 강해지게 된다고 사료된다. (Green et al., 1999; Bekhta & Marutzky, 2007).

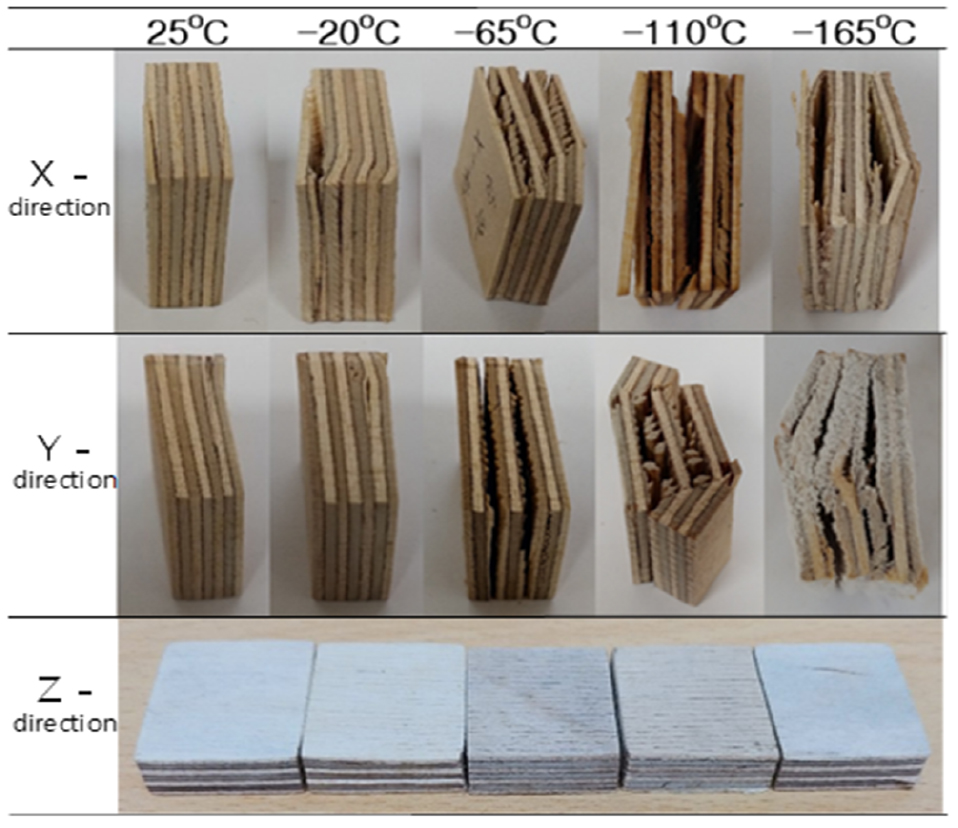

3.2 파손 거동

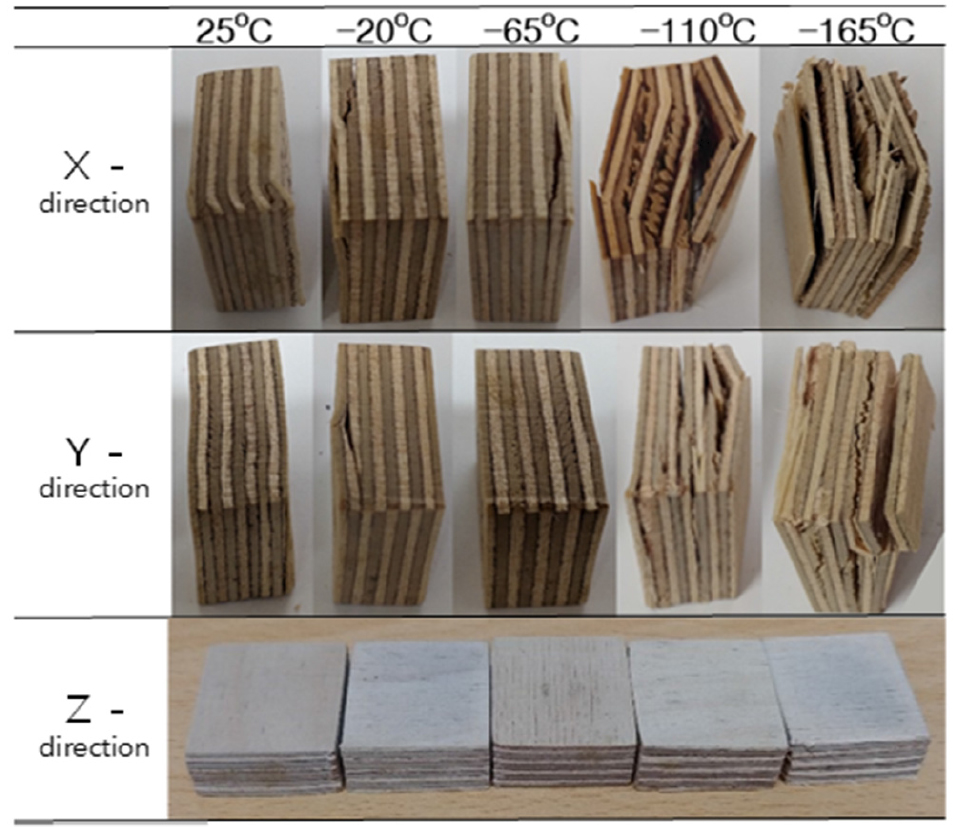

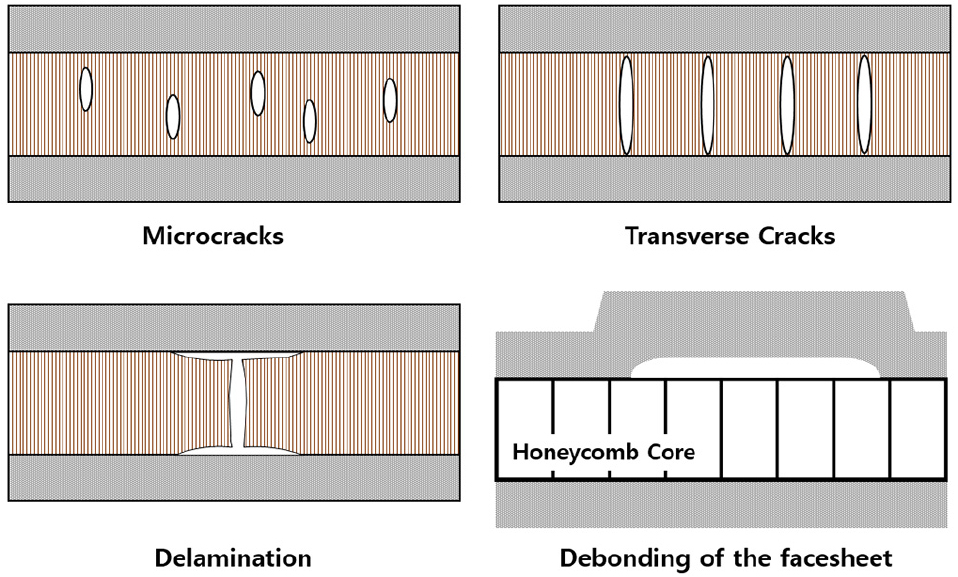

압축실험 후 발생된 시험편의 파단면 사진을 Fig. 6과 Fig. 7에 나타내었고 이를 바탕으로 파단면 분석을 수행 하였다. 상온, 저온, 극저온에서의 압축 실험 결과, X축과 Y축에 비해 Z축에서는 거의 균열이 발생하지 않았고, 파단면의 형상이 저온으로 갈수록 y축 방향에서 균열 진전이 시작 되는 것을 확인 할 수 있었다. 또한 y축 섬유방향의 층에서 균열 및 박리현상이 발생되는 것을 관측할 수 있었다. 이 때, 발생한 균열의 종류를 Fig. 8에서 도시화하여 나타내었다. 이러한 균열 진전은 극저온에서 극명하게 나타나며, 이는 섬유와 메트릭스 상들 사이에 열 수축 차이 때문에 발생하게 된다(Choi & Sankar, 2007). 또한 PF의 경우에는 온도 안정성이 우수하나, MUF의 경우에는 저온 및 극저온의 온도안정성의 저하로 인해 균열의 정도가 크게 나타난다고 보고된 바 있다(Moubarik et al., 2009).

압축 실험 결과 Fig. 6과 7에서 볼 수 있듯이, Z축에 비해 X축과 Y축에서 균열 거동이 확연히 드러났다는 본 연구 결과를 바탕으로, 온도가 감소함에 따른 플라이우드에 끼치는 영향을 확인하기 위하여 균열 거동이 두드러지게 보이는 X축과 Y축 방향의 압축 거동을 중점적으로 분석하였다. 또한 9t와 12t 모두 유사한 경향성을 가지고 있어 대표적으로 9t의 X축과 Y축방향의 균열 거동을 분석하였다.

온도가 감소할수록 열수축의 심화로 인하여 극저온에서 더 높은 압축강도와 탄성계수를 가지게 됨을 Fig. 5에 나타낸 그래프로 확인 가능하였고 Fig. 6과 Fig. 7 에서 파단 거동을 거시적으로 확인 가능하였다.

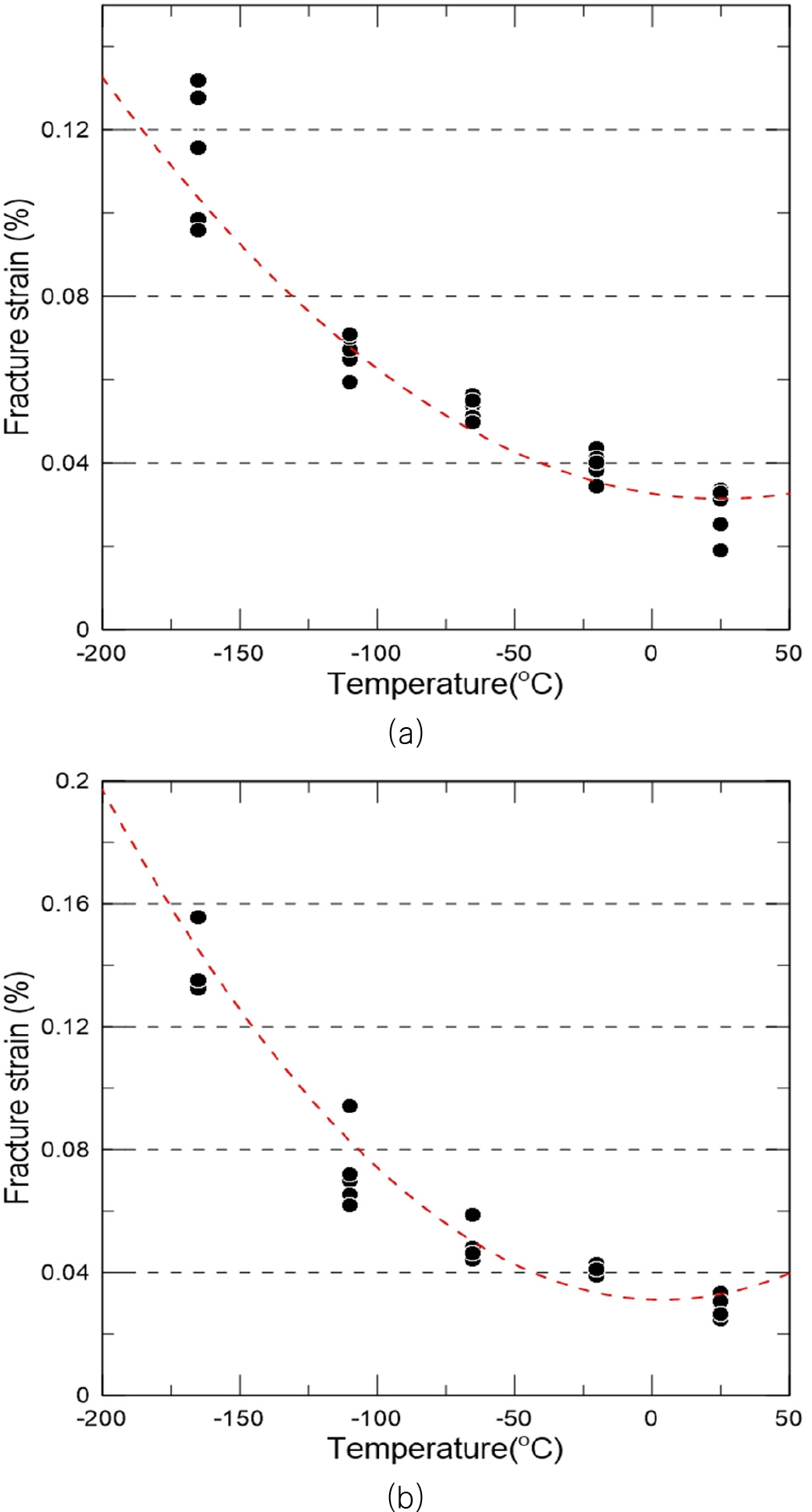

이렇듯, 열 수축은 균열의 중요한 요소로 작용하고 이에 따라 온도에 따른 열수축의 정도를 확인하기 위하여 열적 변형률을 비교 분석하였다. 이때, 파괴변형률로 표현하여 X, Y축 방향에서 항복강도에 이르기 전 또는 항복 강도 근처에서 파단 됨에 따른 극한강도를 압축강도로 계산하여 아래와 같이 나타내었다 (Jones, 2014).

Fig. 9를 보면, 상온부터 극저온까지의 파괴변형률이 극저온으로 갈수록 급격히 증가하는 것을 볼 수 있다. 이는 온도가 감소할수록 플라이우드의 횡방향-레진의 접촉면에 열 잔류응력과 열 변형을 야기 시켜 레진 접촉면에서 더 큰 비율로 수축되기 때문이다. 그리고 Fig. 9를 볼 수 있듯이, 극저온에서 파괴변형률이 크게 증가하며 큰 열적 변형률로 수축함에 따른 균열 심화를 예측할 수 있다.

Influence of temperature on the fracture strain of compression test parallel to grain (a) X-direction and (b) Y-direction at 9t

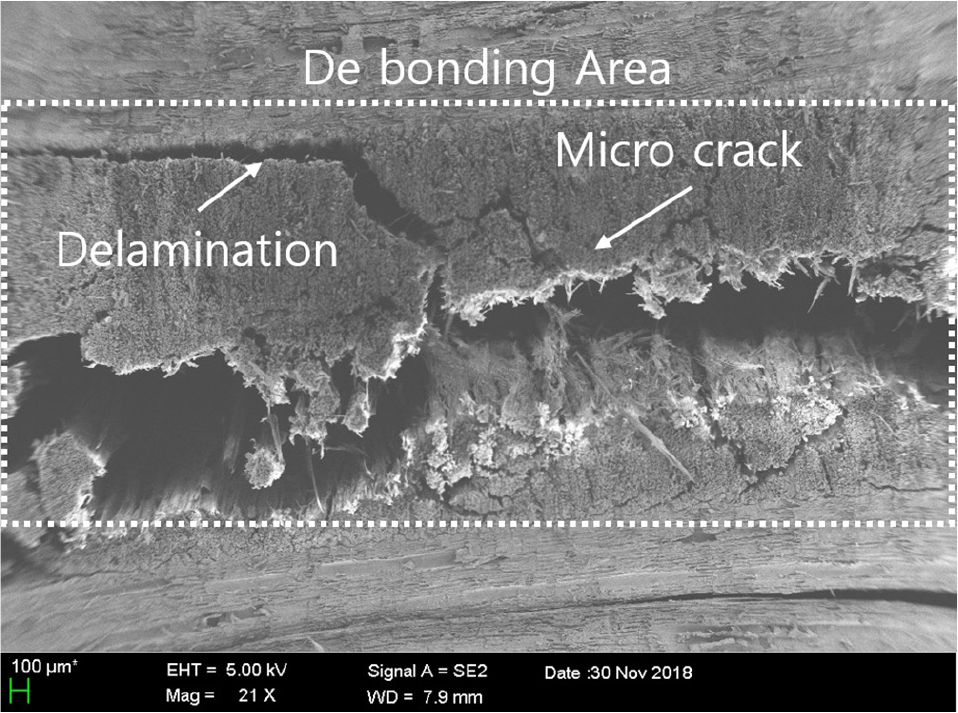

열수축으로 인해 극명하게 균열의 정도가 드러나는 극저온(-165℃)에서의 SEM(Some Electron Micrographs)사진을 기반으로 균열의 진전방향과 균열의 정도를 확인하였다.

Fig. 10의 횡방향 균열부분을 보면, 극저온에서 레진과의 접촉면인 횡방향에서 열적 수축 변형률이 굉장히 커지게 되고 이는 미세균열의 진전을 발생시켜 섬유 횡방향의 균열로 이어지게 됨을 확인 할 수 있다. 이러한 균열의 결함은 레진과 횡방향의 접촉면에서 박리가 발생하고 미세균열이 진전되는 것을 SEM사진으로 규명 가능하였다.

근접층 사이에서 미세균열이 발생하는 현상은 LNG CCS에 있어, 횡 방향 균열을 통한 극저온 유체 유출의 위험이 있고 이는 복합 샌드위치 구조물의 파괴를 야기 시킬 수 있는 큰 요인으로 작용하게 되므로 (Goetz et al., 2000) 샌드위치 적층 구조의 경우 미세균열의 파악과 균열의 예측은 매우 중요한 사안이다.

따라서 플라이우드의 균열예측에 중요한 요소로 작용되는 파괴 변형률의 개념을 바탕으로 회귀분석을 통해 다항식 형태의 모델로 표현하여 균열 심화의 정도를 예측하였다. 저온, 극저온으로 갈수록 급격히 증가하는 파괴변형률을 통해 열 수축이 극저온에서 크게 발생한다는 것이 분석 가능하였으며, 이를 Fig. 10에서 횡방향 미세 균열 진전을 시작으로 박리현상 발생까지 균열 진전 방향과 결함에 대해 기술적으로 고찰하였다.

4. 결 론

본 연구에서는 LNG CCS에 사용되는 단열 재료인 플라이우드를 대상으로 압축실험을 진행하였다. 본 실험에서의 변수로 X, Y, Z축 방향의 섬유방향과 25℃, -20℃, -65℃, -110℃, -165℃의 온도들로 두어 압축목재의 기계적 거동과 파손 거동에 대한 분석을 기반으로 샌드위치 구조물인 플라이우드의 균열진전을 예측하고자 하였다. 본 연구에서의 압축실험 결과는 아래와 같이 정리하였다.

(1) X축과 Y축에서 상온과 저온에서는 선형탄성 거동 후, 극한응력을 지나 시편에 파단이 일어나지만, 부분적으로 –110℃와 극저온 영역(-165℃)에서는 선형구간을 지나 소성거동 없이 파단에 이르는 전형적인 취성재료의 특성을 나타내는 것을 확인할 수 있었다. Z축 방향의 압축실험에서, 상온과 저온에서는 선형탄성구간을 지나 소성구간인 경화(hardening)와 압축강화(densification)가 함께 발생하였지만 극저온에서는 탄소성 거동 없이 바로 파단에 이르는 취성재료의 거동을 보였다.

(2) 저온으로 갈수록 탄성계수와 압축강도가 증가하는 경향성을 보였고. 본 현상은 원자 및 분자 진동에 대한 파괴적인 영향이 감소하는 것으로 인해 원자력과 분자간의 힘이 증가하는 경향성 때문이다. 그리고 저온으로 갈수록 그 영향이 커지기 때문에 탄성계수가 증가함을 확인 할 수 있었다. 탄성계수 뿐 아니라 저온으로 갈수록 압축강도 또한 증가하게 되는데, 그 원인은 저온으로 갈수록 플라이우드의 섬유층 사이에 접착되는 접착제가 경화되고 목재 셀 사이에 얼음 결정이 생기기 때문이라고 판단된다.

(3) X축과 Y축의 방향으로 압축하였을 때, 파단형상을 관측한 결과, 횡 방향에 균열의 진전이 시작되고 심화된 균열은 박리현상 및 파손의 발생까지 이어지는 것으로 관측되어졌다. 또한 극저온에서 그 균열의 정도는 매우 심해지며, 이는 극저온에서의 열 수축 심화로 인한 박리현상 및 샌드위치 구조물의 파괴로 발생으로 인한 것으로 사료된다. 따라서 균열의 원인인 온도에 따른 열 수축의 영향을 분석하기 위하여 파괴변형률로 계산하여 열수축의 정도를 비교 분석하였고 SEM을 통해 균열의 정도를 예측하였다.

본 실험에서는 실제 LNG CCS운용환경에서 발생 될 문제인 극한의 환경에서의 노출과 슬로싱 충격하중으로 인한 극한 강도에 도달이 플라이우드에 큰 영향을 미칠 것을 고려하여 압축실험을 수행하였다. 압축실험 결과에서 나타난 기계적 거동과 파단 표면 분석을 통해, 플라이우드의 각 층에 부착된 접착제가 기계적 물성치에 주는 영향과 극저온에서의 열수축으로 인한 균열진전을 확인 할 수 있었다. 또한 진전된 미세균열은 플라이우드의 횡방향 균열을 시작으로 층과 층사이의 박리현상을 유발시킬 수 있는 위험성을 확인 할 수 있었다. 그리고 열수축으로 인한 플라이우드의 균열 진전의 심화와 파단까지의 거동을 예측할 수 있도록 하였다. 따라서 본 연구에서는 극저온 유체의 유출통로의 원인이 될 수 있는 위험성을 줄이기 위해 플라이우드의 압축강도 및 탄성계수 등의 기계적 거동 분석과 함께 파단 형상에 대한 내용을 기술적으로 고찰하였다. 저온과 극저온에서의 신뢰성 확보를 위해 파단면 분석을 바탕으로 기계적 거동과 파단 거동을 묘사한 모델을 통한 해석 연구가 추가적으로 필요할 것으로 생각된다.

본 연구는 LNG CCS 뿐 아니라 수소선박 등 천연에너지를 운반하기 위한 저장용기의 단열재 제작에 있어 -252.6℃의 초극저온에서의 단열재 연구 이전의 기초자료로서도 활용가능 할 것이라 사료된다.

Acknowledgments

본 연구는 2018년도 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임 (No. 2018R1A2B60 07403). 본 연구는 2013년도 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임 (No. 2011-0030013).

References

-

Arswendy, A. & Moan, T., 2015. Strength and stiffness assessment of an LNG containment system-crushing and buckling failure analysis of plywood components. Engineering Failure Analysis, 48, pp.247-258.

[https://doi.org/10.1016/j.engfailanal.2014.11.017]

-

Ayrilmis, N., Buyuksari, U. & As, N., 2010. Bending strength and modulus of elasticity of wood-based panels at cold and moderate temperatures. Cold Regions Science and Technology, 63(1-2), pp.40-43.

[https://doi.org/10.1016/j.coldregions.2010.05.004]

- Barron, R.F., 1985. Cryogenic systems. Clarendon Press, inc.

-

Bekhta, P. & Marutzky, R., 2007. Bending strength and modulus of elasticity of particleboards at various temperatures. Holz als Roh-und Werkstoff, 65(2), pp.163-165.

[https://doi.org/10.1007/s00107-006-0134-8]

-

Choi, S. & Sankar, B.V., 2007. Fracture toughness of transverse cracks in graphite/epoxy laminates at cryogenic conditions. Composites Part B: Engineering, 38(2), pp.193-200.

[https://doi.org/10.1016/j.compositesb.2006.06.005]

-

Graczyk, M. & Moan, T., 2008. A probabilistic assessment of design sloshing pressure time histories in LNG tanks. Ocean Engineering, 35(8-9), pp.834-855.

[https://doi.org/10.1016/j.oceaneng.2008.01.020]

- Green, D.W., Evans, J.W., Logan, J.D. & Nelson, W.J., 1999. Adjusting modulus of elasticity of lumber for changes in temperature. Forest Products Journal, 49(10), pp. 82-94

-

Grexa, O., Horváthová, E. & Lehocký, P., 1999. Flame retardant treated plywood. Polymer degradation and stability, 64(3), pp.529-533.

[https://doi.org/10.1016/S0141-3910(98)00152-9]

- Goetz, R., Ryan, R.S. & Whitaker, A.F., 2000. Final report of the X-33 liquid hydrogen tank test investigation team. Marshall Space Flight Center, Huntsville, AL.

- IGU 2018 World LNG Report, 27th World Gas Conference Edition ISO 604, Plastics-determination of compressive properties, International Standard, Switzerland, 2002.

- Jones, R. M,, 2014. Mechanics of composite materials. CRC press, Inc.

-

Kim, J.H., Park, D.H., Lee, C.S., Park, K.J. & Lee, J.M., 2015. Effects of cryogenic thermal cycle and immersion on the mechanical characteristics of phenol-resin bonded plywood. Cryogenics, 72, pp.90-102.

[https://doi.org/10.1016/j.cryogenics.2015.09.007]

-

Kim, J.H., Ryu, D.M., Park, S.B., Noh, B.J. & Lee, J.M., 2016. A study of feasibility of using compressed wood for LNG cargo containment system. Journal of the Korean Society of Marine Engineering, 63(4), pp.307-313.

[https://doi.org/10.5916/jkosme.2016.40.4.307]

-

Lee, J.H., Choi, W.C., Kim, M.H., Kim, W.S., Noh, B.J., Choe, I.H. & Lee, J.M,, 2007. Experimental assessment of dynamic strength of membrane type LNG carrier insulation system. Journal of the Society of Naval Architects of Korea, 44(3), pp.293-304.

[https://doi.org/10.3744/SNAK.2007.44.3.296]

-

Moubarik, A., Pizzi, A., Allal, A., Charrier, F. & Charrier, B., 2009. Cornstarch and tannin in phenol-formaldehyde Resins for plywood production. Industrial Crops and Products, 30(2), pp.188-193.

[https://doi.org/10.1016/j.indcrop.2009.03.005]

-

No, B.Y. & Kim, M.G., 2004. Syntheses and properties of low-level melamine-modified urea-melamine-formaldehyde Resins. Journal of Applied Polymer Science, 93(6), pp.2559-2569.

[https://doi.org/10.1002/app.20778]