폴리우레탄 폼의 동적 응답에 미치는 밀도 및 온도의 영향

Abstract

Polyurethane foam is the most efficient, high-performance insulation material, used for liquefied natural gas carrier (LNGC) insulation. Because LNGC is exposed to sloshing impact load due to ship motion of 6 degrees of freedom, polyurethane foam should be sufficient dynamic properties. The dynamic properties of these polyurethane foam depends on temperature and density. Therefore, this study investigates the dynamic response of polyurethane foam for various temperature(25℃, -70℃, -163℃) and density(90kg/m3, 113kg/m3, 134kg/m3, 150kg/m3) under drop impact test with impact energy of 20J, 50J, and 80J. For dynamic response was evaluated in terms of peak force, peak displacement, absorb energy, and the mechanical property with minimized density effects. The results show the effect of temperature and density on the polyurethane foam material for the dynamic response.

Keywords:

Polyurethane foam(PUF), Cryogenic test, Drop impact test, Dynamic response키워드:

폴리우레탄 폼, 극저온 실험, 낙하 충격 시험, 동적 응답1. 서론

2015년 유엔기후변화협약 당사국총회에서 온실가스 배출량을 줄이기 위한 파리 협정이 채택되면서, 우리나라는 2030년까지 온실가스를 배출전망치 대비 37% 감축한다는 목표를 선정하였다. 선정된 목표를 달성하기 위한 대안 중 대기오염물질 배출량이 적은 액화천연가스(Liquefied Natural Gas, LNG)를 사용하는 방안이 가장 현실적인 대안으로 손꼽히고 있으며, 이에 따라 유해물질이 대량 발생하는 원전과 화석연료 대신 LNG의 비중을 늘리는 에너지 전환 정책 및 석탄과 LNG의 제세부담금을 조정하는 에너지 세제 개편 정책 등이 추진되고 있다. 이러한 이유로 LNG의 수요와 소비는 매해 증가하고 있으며, 가장 효과적인 수송 수단 중 하나인 LNG 운반선의 발주량도 끊임없이 증가하고 있다.

LNG는 메탄을 주성분으로 하는 천연가스(Natural Gas, NG)를 -163℃의 온도 하에서 냉각시킨 액체이기 때문에, LNG 운반선은 화물창 내부의 온도를 유지하기 위한 극저온 단열시스템을 갖추어야 하며, 액체와 선박의 운동으로 인해 발생하는 슬로싱(Sloshing) 충격 하중을 견딜 수 있어야 한다 (Kim et al., 2018). 이에 따라 LNG 운반선의 단열시스템은 극저온 소재와 복합재료가 샌드위치 구조로 되어 있으며, 이 중 단열시스템의 핵심재료로는 우수한 열전도율과 기계적 강도를 가지는 폴리우레탄 폼이 사용되고 있다. 하지만 폴리우레탄 폼은 극저온 환경에서 파괴 인성의 저하로 인한 파손 문제가 끊임없이 야기되고 있기 때문에, LNG 운반선 화물창의 슬로싱 충격 하중에 대한 구조적 안전성을 보장하기 위하여 폴리우레탄 폼의 충격시험이 수행되어야 한다 (Han et al., 2010).

과거 폴리우레탄 폼의 동적 응답을 분석하기 위하여 다양한 조건에서의 충격시험이 수행되었다. Han et al. (2010)은 폴리우레탄 폼 및 유리섬유 강화 폴리우레탄 폼의 반복충격시험을 통하여 슬로싱 충격 하중에 대한 단열시스템의 적용성 평가를 수행하였으며, 유리섬유 강화 폴리우레탄 폼의 기계적 성능이 우수함을 밝혔다. Mane et al. (2017)은 폴리우레탄 폼을 서로 다른 변형률에서의 충격 시험을 수행하였고, 폴리우레탄 폼의 기계적 거동은 변형률 속도에 의존한다는 것을 보고하였다. Taherkhani et al. (2016)은 두께와 밀도가 다른 폴리우레탄 폼의 에너지 흡수율에 대한 고속 충격 실험을 수행하였고, 이에 대한 주요 응답 변수는 밀도와 두께인 것으로 보고하였다. Zaretsky et al. (2012)는 연질 폴리우레탄 폼의 충돌속도를 변수로 하여 실험을 수행하였으며, 결과적으로 연질 폴리우레탄 폼의 동적 강도는 준 정적 강도보다 낮게 측정됨에 따라 충격 압축 하에서 더 심한 손상이 발생하였음을 보고하였다. 현재까지 보고된 연구 결과는 폴리우레탄 폼의 충격시험에 관한 연구가 수행되었으나 대부분 상온 환경에서의 동적 응답에 대하여 평가하였으며, -163℃의 극저온 환경을 고려한 연구는 부족한 실정이다. 이러한 이유로, 본 연구에서는 폴리우레탄 폼의 동적 응답을 평가하기 위하여 낙하 충격 시험을 수행하였으며, 성능 평가 시 온도 및 밀도에 따른 폴리우레탄 폼의 변화를 관찰하기 위한 실험 시나리오를 준비하였다.

2. 실 험

2.1 실험 장비

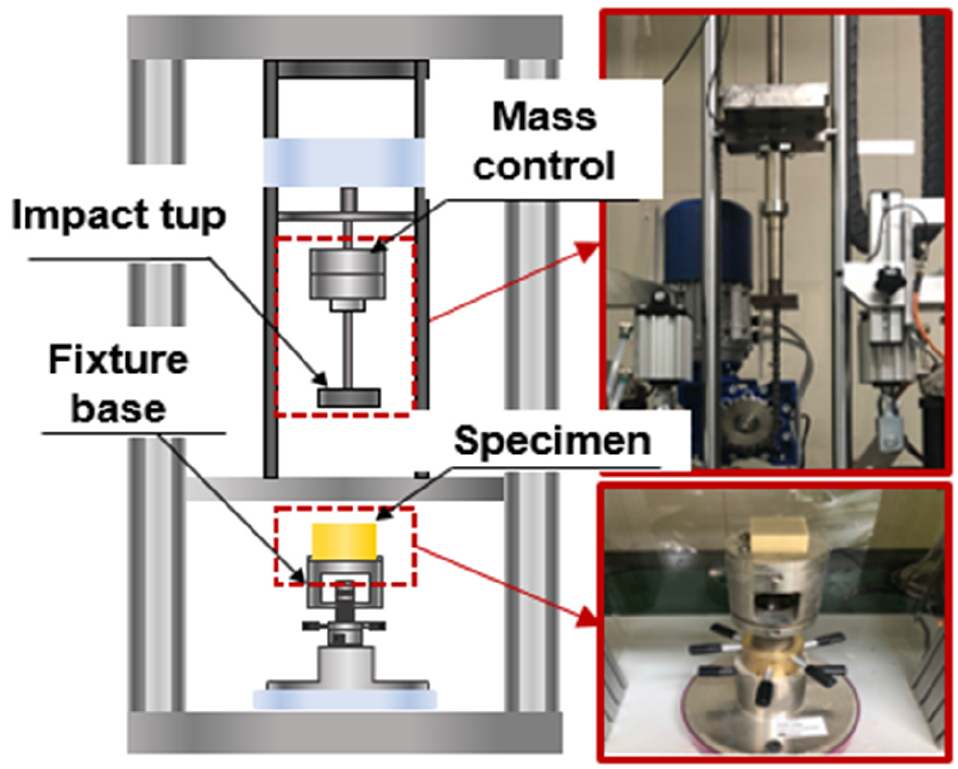

본 연구에서는 폴리우레탄 폼의 용액을 혼합하기 위하여 호모게나이저(Homogenizer)를 이용하였다. 또한, 저온 및 극저온 환경을 고려한 기계적 성능을 평가하기 위하여 -200~50℃까지 단열이 되는 극저온 챔버에 액체질소를 주입하는 방식으로 예비 냉각 후 실험을 수행하였으며, 챔버 내부에 일정한 온도를 유지하기 위하여 자동온도 조절 시스템을 이용하였다. 기계적 성능을 평가하기 위한 낙하 충격시험은 Instron사의 Ceast 9340 Drop Tower Impact System을 이용하였다. Fig. 1은 본 연구에서 이용된 낙하 충격시험기의 모습을 나타내었다.

2.2 시험편 제작

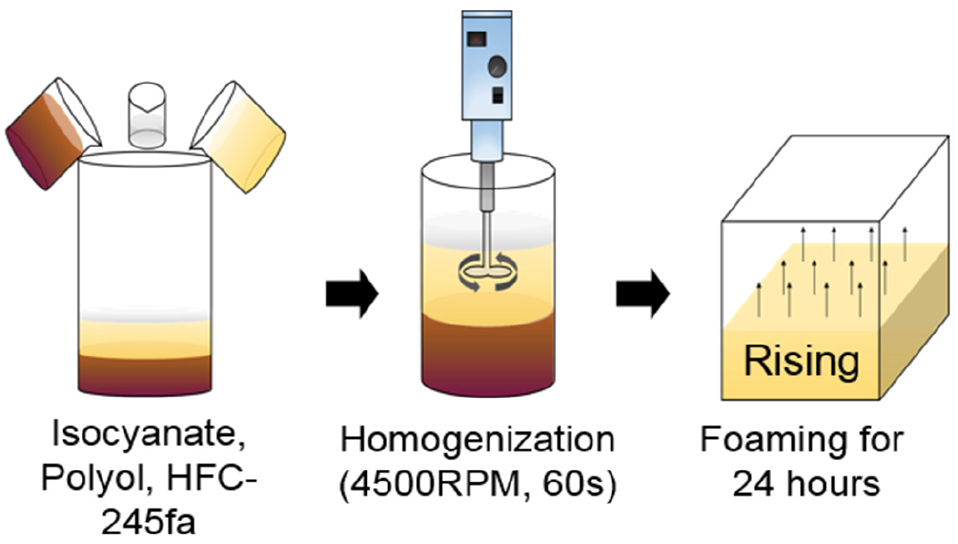

본 연구에서는 LNG 단열시스템 등의 단열재로 사용되는 폴리우레탄 폼을 제작하기 위하여 폴리올(Polyol), 이소시아네이트(Isocyanate), 발포제(HFC-245fa)를 사용하였으며, 앞서 전술한 밀도 의존성을 분석하기 위하여 폴리올과 이소시아네이트를 일정하게 고정하고 발포제의 첨가량을 달리하여 시험편을 제작하였다. Table 1은 본 실험에서 사용된 시험편의 발포제의 첨가량에 따른 밀도를 나타내었으며, 발포제의 첨가량이 많아질수록 발포되는 높이가 증가하여 밀도가 낮아지는 것을 확인할 수 있었다. 폴리우레탄 폼은 3단계의 과정을 거쳐 제작하였으며, 먼저 용기 내에 폴리올, 이소시아네이트, 발포제를 혼합하고 균질한 혼합을 위해 호모게나이저를 이용하여 4500rpm에서 약 60초 동안 혼합 반응시켜 폴리우레탄 폼 용액을 만들었다. 두 번째로 폴리우레탄 폼 용액을 수평 방향으로 구속된 개방형 종이박스에 붓고 상온에서 24시간 자연 발포시켰다. 마지막으로 완전히 발포된 폴리우레탄 폼 용액을 종이박스 틀에서 분리시켜 Bulk형태의 폴리우레탄 폼을 완성하였다. 시편의 형상은 50(W) × 50(B) × 25(H)mm3의 크기로 제작하여 각각의 겉보기 밀도를 측정하였으며, 시편은 하중을 받게 되는 방향인 발포방향만을 높이 방향으로 고려하여 제작하였다. Fig. 2는 본 연구에서 사용되는 폴리우레탄 폼의 제작 과정을 나타내었다.

2.3 실험 시나리오

본 연구에서는 밀도, 온도, 충격에너지를 변수로 선정하였으며, LNG 화물창의 적용되는 폴리우레탄 폼의 밀도를 고려하여 앞서 전술한 Table 1의 실험 밀도를 채택하였다. 온도의 경우는 LNG 온도를 고려하여 화물창 내에서 단열재가 노출될 수 있는 온도를 선정하였으며, 시험편의 열적 평형 상태를 고려하여 챔버 내부의 온도가 목표 온도의 도달한 시점부터 1시간의 예비냉각을 실시하였다. 챔버가 제거 된 폼 형태의 시편에 대한 열 교환이 최소화된다고 가정되는 5초의 시간을 기반으로 (McGee et al., 2017) 챔버에서 시편을 꺼낸 후 5초 이내의 충격시험을 수행하였으며, 극단적인 환경을 모사하기 위해 충격에너지는 20J을 기준으로 점진적으로 채택하였다. 실험의 신뢰성 확보를 위하여 시나리오당 5회의 반복실험을 수행하였으며, Table 2는 낙하 충격시험을 평가하기 위한 시험 시나리오를 나타내었다.

3. 실험 결과 및 분석

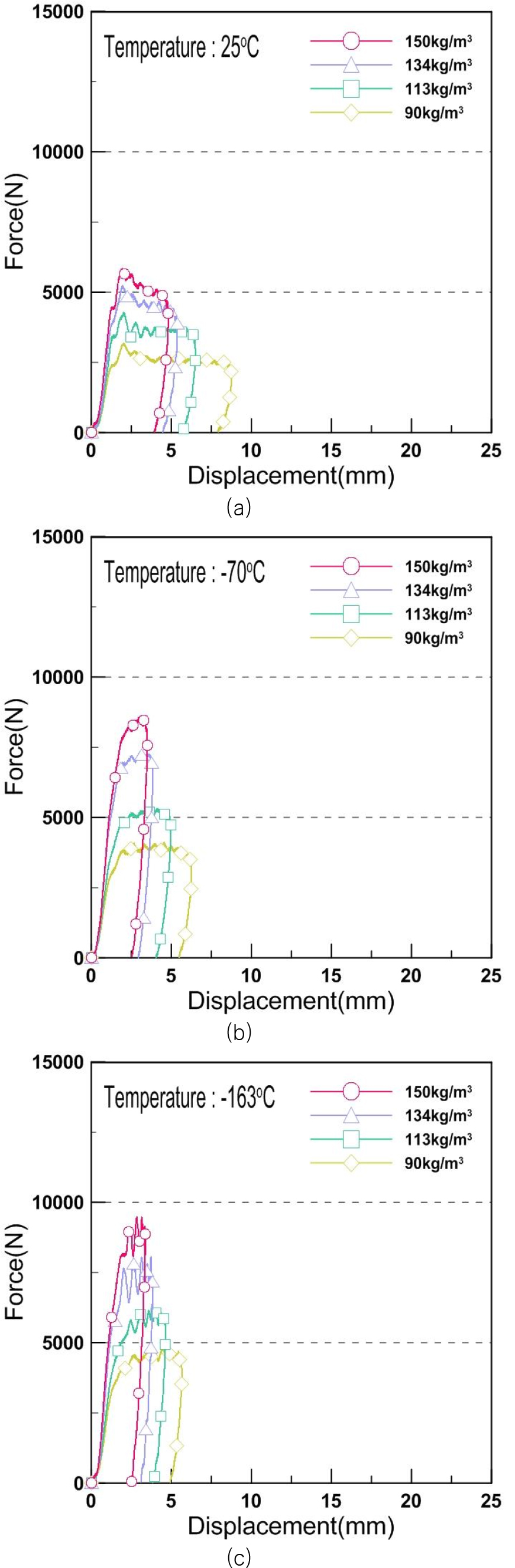

3.1 충격하중 및 변위

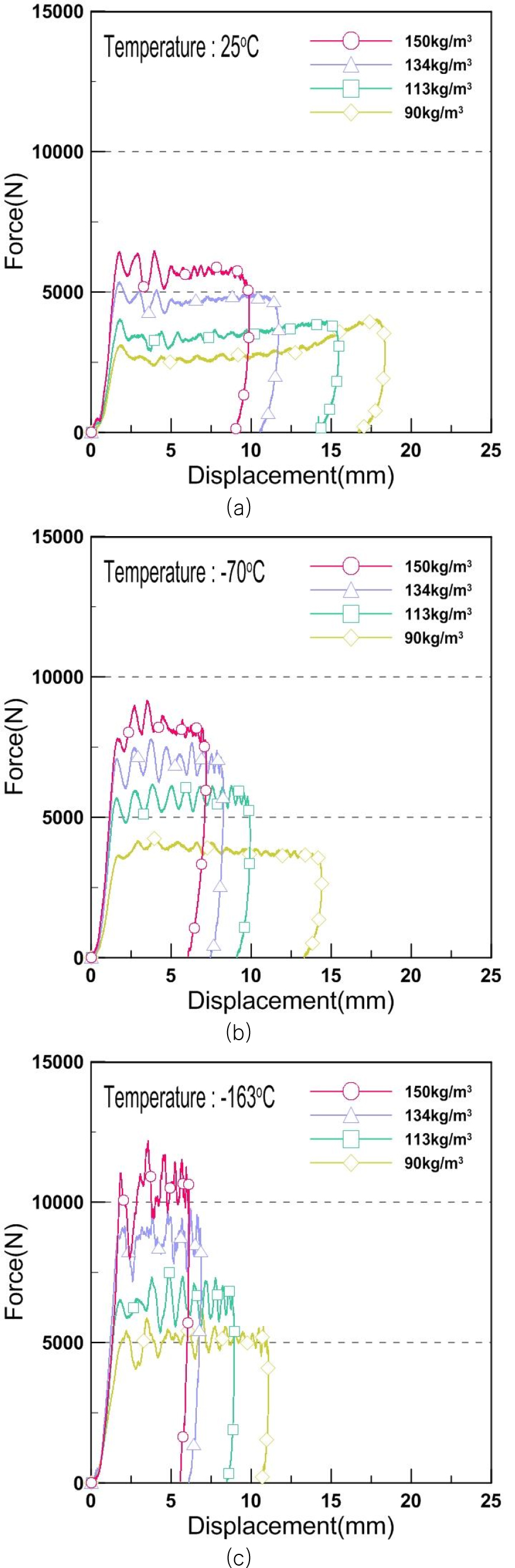

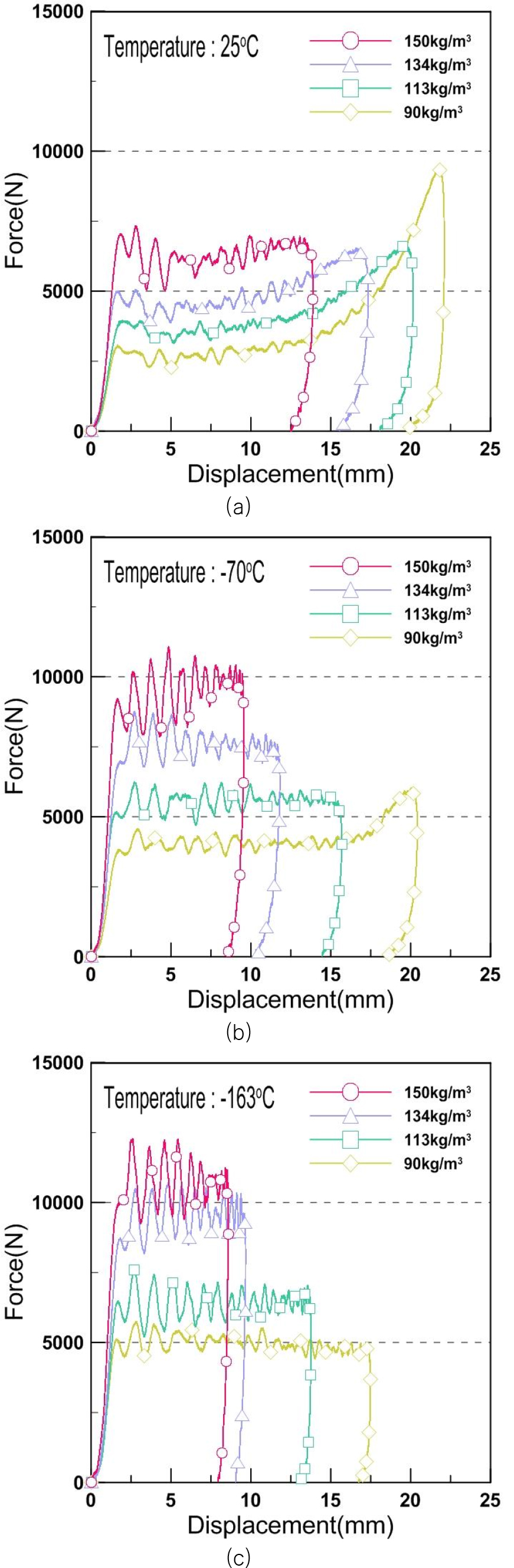

폴리우레탄 폼의 충격에너지에 대한 동적 응답 성능을 평가하기 위하여 변수에 따른 충격 하중 및 변위, 흡수에너지를 분석하였다. 변수에 따른 충격에너지별 폴리우레탄 폼의 힘-변위(Force-displacement curve)곡선의 평균값과 가장 유사한 대푯값을 Figs. 3, 4, 5에 나타내었으며, 각각의 곡선은 3가지의 일반영역인 탄성 영역, 점진적 압괴 영역, 하강 영역으로 나눌 수 있다(Zhang et al., 2019). 탄성 영역은 충격력이 선형적으로 증가하여 초기 최대 충격력에 도달하는 영역이며, 셀의 끝부분에 굽힘과 하중이 가해진다. 점진적 압괴 영역은 탄성영역 이후 충격력의 감소와 함께 충격력이 일정해지는 영역이며, 셀의 점진적인 붕괴로 인해 폴리우레탄 폼의 파손이 시작된다. 하강 영역은 폴리우레탄 폼의 변형 및 충돌 장치와의 마찰로 인하여 초기 운동에너지가 점차 감소하여 충격력이 0으로 떨어지는 영역이며, 재료의 전체적인 셀 붕괴와 함께 영구변형이 일어난다. 본 연구에 실험 결과 모든 곡선에서 3가지 영역을 확인할 수 있었다.

Density dependent force-displacement curves of the (a) 25℃, (b) -70℃, (c) -163℃ at impact energy 20J

Density dependent force-displacement curves of the (a) 25℃, (b) -70℃, (c) -163℃ at impact energy 50J

Density dependent force-displacement curves of the (a) 25℃, (b) -70℃, (c) -163℃ at impact energy 80J

Figs. 3, 4, 5에 힘-변위 곡선을 바탕으로 폴리우레탄 폼의 거동을 변수에 따라 거시적으로 분석하였다. 먼저 변수의 영향을 살펴보면, 밀도가 증가하고 온도가 감소할수록 탄성 영역 및 압괴 영역의 최대 충격력과 평균 충격력이 증가하였다. 그리고 온도가 감소할수록 하강 영역에서 변형에 대한 복원율이 감소하는 경향이 있었으며, 이는 저온에서 셀의 대한 취성에 영향이 증가한 것으로 판단된다. 충격에너지의 경우, 동일한 밀도와 온도에서 충격에너지가 증가할수록 초기 최대 충격력이 증가하는 경향이 있었지만, 20% 이상의 변형을 일으키는 하중에서는 충격에너지의 상관없이 초기 최대 충격력이 유사한 결과를 보였다. 60% 이상의 변형을 일으키는 충격에너지에서는 힘-시간 곡선을 급속하게 증가시키는 고밀도화 현상이 나타났으며, 이는 대부분의 셀의 붕괴와 함께 반대편 셀의 벽이 서로 접촉하게 되면서 밀도가 조밀해지는 것으로 보고되고 있다 (Saha et al., 2005).

3.2 변수에 따른 기계적 거동 분석

충격 하중을 받은 폴리우레탄 폼의 변수에 따른 기계적 거동을 분석하기 위하여 가장 큰 압괴가 발생한 80J의 충격에너지에서 비교하였다. 압괴를 받는 폴리우레탄 폼은 셀 끝부분의 굽힘, 셀 표면의 연신, 그리고 내부 압력에 의해서 기계적 특성이 정해지며, 이 중에서 밀도의 영향으로 정해지는 기계적 특성의 식은 아래와 같다 (Gibson and Ashby, 1999).

| (1) |

| (2) |

| (3) |

여기서, 식(1)과 식(2)는 선형 탄성 구간이며, 식(3)은 소성 구간이다. 는 탄성계수, 는 셀 벽의 탄성계수, 는 셀 끝부분에서의 물질 비율, 는 셀의 상대 밀도, 는 푸아송비, 는 탄성 붕괴 응력, 는 소성 응력, 는 셀 끝부분의 항복 응력을 의미한다. 이 공식에서 첫째 항은 대하여 셀 끝부분의 굽힘에 기인하는 영향이며, 식(1)과 (3)의 둘째 항은 셀 표면의 연신에 기인하는 영향을 나타낸다. 경질 폴리우레탄 폼의 경우 의 값은 일반적으로 0.8~0.9를 사용하기 때문에 셀 표면의 연신은 셀 끝부분의 굽힘보다 미소하게 나타나므로, 본 연구에서는 셀 끝부분의 굽힘에 기인하는 영향인 첫째 항만을 분석하였다. 강도 및 강성 그리고 첫째 항에서 셀 벽에 대한 , , 의 값은 모든 밀도에서 유사하기 때문에, 밀도의 효과만을 고려한 폴리우레탄 폼의 탄성계수와 탄성 붕괴 응력은 밀도의 제곱에 비례하고 소성 응력은 밀도의 3/2제곱에 비례를 한다. 이에 따라 서로 다른 밀도에 대한 분석에서 밀도의 효과를 최소화하기 위한 폴리우레탄 폼의 강성 및 강도의 식은 아래와 같다 (Park et al., 2016).

| (4) |

| (5) |

| (6) |

여기서, 는 특정 탄성 계수, 는 특정 항복 응력, 는 점진적 압괴 영역의 소성 응력, 는 재료의 겉보기 밀도를 의미한다. Table 3는 밀도효과를 최소화한 탄성계수, 항복 응력 및 소성 응력의 특정 값을 온도에 따라 나타내고 있으며, 데이터의 신뢰성을 위하여 5번의 반복 실험 중에서 평균에 가장 가까운 3개의 데이터 평균값을 대푯값으로 설정하였다.

변수의 영향에 따른 폴리우레탄 폼의 기계적 거동을 분석하였을 때, 밀도의 관점에서 탄성 영역에서의 거동을 보면 탄성계수는 모든 온도에서 폴리우레탄 폼의 밀도가 감소할수록 높게 계측되었다. 또한, 폴리우레탄 폼의 탄성계수는 저밀도일수록 25℃의 상온대비 -70℃의 저온에서 크게 증가하였으며, 고밀도일수록 저온대비 -163℃의 극저온에서 크게 증가하였다. 항복 응력의 경우에는 탄성계수와 마찬가지로 모든 온도에서 폴리우레탄 폼의 밀도가 감소할수록 높게 계측되는 경향이 있었지만, 탄성계수와 달리 상온과 저온 간에 모든 밀도에서 유사하게 증가하는 경향이 있었다. 소성 영역에서의 거동은 탄성 영역에서의 기계적 거동인 탄성계수 및 항복 응력과 달리 모든 온도에서 밀도가 증가할수록 높게 계측되었다. 또한, 소성응력은 저온으로 갈수록 고밀도에서 상온대비 더 크게 증가하였지만, 150kg/m3의 폴리우레탄 폼에서는 134kg/m3의 폴리우레탄 폼보다 작게 증가하였다.

온도의 관점에서 폴리우레탄 폼의 기계적 거동을 보면, 전반적으로 온도의 영향은 모든 밀도의 폴리우레탄 폼을 상온대비 저온에서 기계적 강도를 30% 이상 증가시켰으며, 극저온에서는 50% 이상 증가시켰다. 온도의 영향이 가장 크게 작용한 밀도를 살펴보면, 90kg/m3의 폴리우레탄이 탄성계수가 가장 크게 증가하였으며, 상온대비 저온과 극저온에서 각각 60%, 67% 증가하였다. 항복 응력 및 소성 응력의 경우에는 134kg/m3의 폴리우레탄이 가장 크게 증가하였으며, 상온대비 저온과 극저온에서 각각 44%, 70.5% 증가하였다.

변수의 영향에 대한 동적 거동을 종합적으로 살펴보면, 모든 온도에서 밀도가 증가할수록 탄성 영역에서의 기계적 거동인 탄성계수 및 항복 응력이 감소하였으며, 이에 따라 탄성 영역에서 밀도가 감소할수록 밀도대비 기계적 강도가 우수함을 확인할 수 있었다. 하지만, 소성영역에서는 밀도가 증가할수록 소성응력이 증가함에 따라, 폴리우레탄 폼의 파손에 기인하는 에너지 흡수율은 밀도가 증가할수록 더 우수한 것으로 판단된다. 온도의 영향은 모든 밀도에서 저온으로 갈수록 탄성계수, 항복 응력 및 소성 응력이 증가하였으며, 이는 저온에서 폴리우레탄 폼의 셀이 취성화되어 강도가 증가한 것으로 판단된다. 이에 따라 폴리우레탄 폼이 상온보다 저온에서 우수한 기계적 강도를 갖고 있음을 확인하였으며, 이는 과거 연구에서 보고된 온도와 폴리우레탄 폼의 기계적 강도 사이의 관계와 유사한 경향을 보인다 (Park et al, 2016).

3.3 흡수에너지

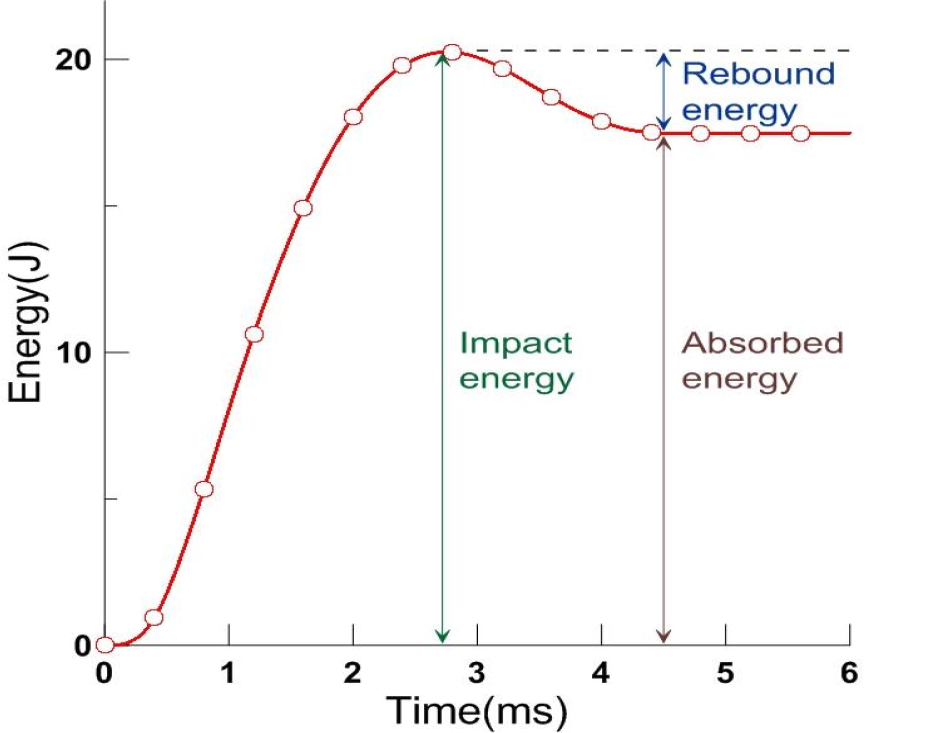

본 연구에서 흡수에너지는 시험편의 변형 정도의 정량적 데이터로 사용된다. 흡수에너지는 시간-에너지 곡선(Time-energy curve)으로 정의하며, 일반적인 흡수에너지 곡선을 Fig. 6에 나타내었다. 곡선의 최댓값은 충격에너지를 의미하며, 최댓값 이후 시험편에 의해 흡수되어 일정하게 도달되는 값은 흡수에너지를 의미한다. 충돌에너지와 흡수에너지의 차이의 값은 탄성 복원 에너지를 의미한다.

변수에 따른 폴리우레탄 폼의 흡수에너지를 분석하기 위하여 탄성 복원 에너지가 발생하는 20J의 충격에너지에서 비교하였으며, Table 4는 20J의 충격에너지 하에서 온도와 밀도에 따른 특정 흡수에너지 및 변형률을 나타내었다. 특정 흡수에너지의 값은 흡수에너지의 밀도효과를 최소화하기 위하여, 충격에너지에서 발생한 흡수에너지를 폴리우레탄 폼의 질량으로 나누어 계산하였다(Mozafari et al., 2016).

Table 4를 바탕으로 변수에 따른 폴리우레탄 폼의 특정 흡수에너지 및 변형률을 분석하였을 때, 밀도가 감소할수록 특정 흡수에너지가 증가하여 더 많은 변형이 발생하였으며, 폴리우레탄 폼의 변형률은 온도와 상관없이 밀도를 따라 일정한 비율로 감소하였다. 90kg/m3의 밀도를 기준으로 113kg/m3, 134kg/m3, 150kg/m3의 변형률은 모든 온도에서 각각 21~23%, 43~46%, 50~53% 감소하였으며, 저밀도와 고밀도 간에 폴리우레탄 폼의 변형률 증감비율은 모든 온도에서 유사함을 확인할 수 있었다.

온도의 경우, 동일한 밀도에서 온도별 특정 흡수에너지의 차이는 크게 발생하지 않았으며, 저온으로 갈수록 폴리우레탄 폼의 변형은 감소하였다. 상온에서의 변형률을 기준으로 저온 및 극저온의 변형률은 모든 밀도에서 각각 33~36%, 37~40% 감소하였으며, 상온과 저온 간에 폴리우레탄 폼의 변형률 증감비율은 모든 밀도에서 유사함을 확인할 수 있었다.

4. 결 론

본 연구에서는 밀도 및 온도에 따른 경질 폴리우레탄 폼에 대해 낙하 충격시험을 수행하여 동적 하중 하 기계적 거동 및 밀도와 온도의 영향을 분석하였다. 본 연구에서의 시험 결과를 아래와 같이 정리하였다.

(1) 밀도에 따른 폴리우레탄 폼의 낙하 충격시험 결과, 폴리우레탄 폼의 밀도가 증가할수록 기계적 강도 및 변형에 대한 저항성이 증가하였으나, 단위 밀도 당 탄성계수 및 항복 응력은 밀도가 감소할수록 높게 계측되는 것을 확인할 수 있었다.

(2) 모든 밀도에서 온도가 감소할수록 상온대비 기계적 강도는 크게 증가하였으며, 단위 밀도 당 흡수에너지는 감소하여 변형에 대한 저항성은 증가하였다. 하지만 충격하중에 대한 복원은 감소하였으며, 이러한 현상은 폴리우레탄 폼의 셀이 저온으로 갈수록 취성화되기 때문이라고 사료된다.

(3) 폴리우레탄 폼의 모든 온도에서 저밀도와 고밀도 간에 기계적 거동이 유사하게 증가하지 않음에 따라, 온도와 밀도가 폴리우레탄 폼의 기계적 강도에 상호작용하고 있음을 확인할 수 있었다. 하지만 저밀도와 고밀도 간에 변형률은 모든 온도에서 유사하게 증가함에 따라, 온도와 밀도가 폴리우레탄 폼의 변형률에 서로 독립적으로 작용하고 있음을 확인할 수 있었다.

본 연구에서는 실제 LNG 운반선의 단열재의 핵심재료로 사용되고 있는 폴리우레탄 폼에 대한 밀도 및 온도 의존 동적 거동을 평가/분석하는 기초 연구로 수행되었다. 향후 Mark-Ⅲ type의 단열재인 R-PUF(Reinforced Polyurethane Foam)에 대한 밀도 및 온도 의존 동적 거동을 평가/분석을 수행할 예정이다.

Acknowledgments

본 연구는 2018년도 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임 (No. 2018R1A2B6 007403). 본 연구는 2013년도 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임 (No. 2011- 0030013).

References

- Gibson, L. J. & Ashby, M. F., 1999. Cellular solids: structure and properties. Cambridge university press.

-

Han, D. S., Park, I. B., Kim, M. H., Noh, B. J., Kim, W. S., & Lee, J. M., 2010. The effects of glass fiber reinforcement on the mechanical behavior of polyurethane foam. Journal of Mechanical Science and Technology, 24(1), pp.263-266.

[https://doi.org/10.1007/s12206-009-1136-3]

-

Kim, J. M., Kim, J. H., Ahn, J. H., Kim, J. D., Park, S., Park, K. H., & Lee, J. M., 2018. Synthesis of nanoparticle-enhanced polyurethane foams and evaluation of mechanical characteristics. Composites Part B: Engineering, 136, pp.28-38.

[https://doi.org/10.1016/j.compositesb.2017.10.025]

-

Mane, J. V., Chandra, S., Sharma, S., Ali, H., Chavan, V. M., Manjunath, B. S. & Patel, R. J., 2017. Mechanical property evaluation of polyurethane foam under quasi-static and dynamic strain rates-an experimental study. Procedia engineering, 173, pp.726-731.

[https://doi.org/10.1016/j.proeng.2016.12.160]

-

McGee, S. D., Batt, G. S., Gibert, J. M. & Darby, D. O., 2017. Predicting the effect of temperature on the shock absorption properties of polyethylene foam. Packaging Technology and Science, 30(8), pp.477-494.

[https://doi.org/10.1002/pts.2208]

-

Mozafari, H., Khatami, S., Molatefi, H., Crupi, V., Epasto, G. & Guglielmino, E., 2016. Finite element analysis of foam-filled honeycomb structures under impact loading and crashworthiness design. International journal of crashworthiness, 21(2), pp.148-160.

[https://doi.org/10.1080/13588265.2016.1140710]

-

Park, S. B., Choi, S. W., Kim, J. H., Bang, C. S. & Lee, J. M., 2016. Effect of the blowing agent on the low-temperature mechanical properties of CO2-and HFC-245fa-blown glass-fiber-reinforced polyurethane foams. Composites Part B: Engineering, 93, pp.317-327.

[https://doi.org/10.1016/j.compositesb.2016.03.008]

-

Saha, M. C., Mahfuz, H., Chakravarty, U. K., Uddin, M., Kabir, M. E. & Jeelani, S., 2005. Effect of density, microstructure, and strain rate on compression behavior of polymeric foams. Materials Science and Engineering: A, 406(1-2), pp.328-336.

[https://doi.org/10.1016/j.msea.2005.07.006]

-

Taherkhani, A., Sadighi, M., Vanini, A. S. & Mahmoudabadi, M. Z., 2016. An experimental study of high-velocity impact on elastic-plastic crushable polyurethane foams. Aerospace Science And Technology, 50, pp.245-255.

[https://doi.org/10.1016/j.ast.2015.11.013]

-

Zaretsky, E., Asaf, Z., Ran, E. & Aizik, F., 2012. Impact response of high density flexible polyurethane foam. International Journal of Impact Engineering, 39(1), pp.1-7.

[https://doi.org/10.1016/j.ijimpeng.2011.09.004]

-

Zhang, Y., Liu, Q., He, Z., Zong, Z. & Fang, J., 2019. Dynamic impact response of aluminum honeycombs filled with expanded Polypropylene foam. Composites Part B: Engineering, 156, pp.17-27.

[https://doi.org/10.1016/j.compositesb.2018.08.043]