현무암 섬유 보강 폴리우레탄폼의 열적 성능 및 극저온 환경에서의 기계적 특성 평가

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

LNG CCS which is a special type of cargo hold operated at –163℃ for transporting liquefied LNG is composed of a primary barrier, plywood, insulation panel, secondary barrier, and mastic. Currently, glass fiber is used to reinforce polyurethane foam. In this paper, we evaluated the possibility of replacing glass fiber-reinforced polyurethane foam with basalt fiber-reinforced polyurethane foam. We conducted a thermal conductivity test to confirm thermal performance at room temperature. To evaluate the mechanical properties between basalt and glass-fiber-reinforced polyurethane foam which is fiber content of 5 wt% and 10 wt%, tensile and an impact test was performed repeatedly. All of the tests were performed at room temperature and cryogenic temperature(-163℃) in consideration of the temperature gradient in the LNG CCS. As a result of the thermal conductivity test, the insulating performance of glass fiber reinforced polyurethane foam and basalt fiber reinforced polyurethane foam presented similar results. The tensile test results represent that the strength of basalt fiber-reinforced polyurethane foam is superior to glass fiber at room temperature, and there is a clear difference. However, the strength is similar to each other at cryogenic temperatures. In the impact test, the strength of PUR-B5 is the highest, but in common, the strength decreases as the weight ratio of the two fibers increases. In conclusion, basalt fiber-reinforced polyurethane foam has sufficient potential to replace glass fiber-reinforced polyurethane foam.

Keywords:

Liquefied Natural Gas Cargo Containment System(LNG CCS), Basalt fiber, Glass fiber, Polyurethane foam, Cryogenic environment, Mechanical properties키워드:

액화천연가스 화물시스템, 현무암 섬유, 유리 섬유, 폴리우레탄폼, 극저온 환경, 기계적 물성1. 서 론

전 세계적으로 에너지 패러다임이 변화함에 따라, 환경 영향을 최소화하기 위해 친환경 에너지에 대한 기술 개발 및 투자가 이루어지고 있다. 조선·해양분야 또한 IMO 2020의 영향을 받아 선박의 배출가스에 대한 규제가 적용된다. 따라서 이러한 규제로 다양한 친환경 연료를 적용하기 위한 연구가 수행되고 있지만, 기술적인 문제가 남아 있어 적용에 어려움을 겪고 있다. 따라서 완전한 친환경 에너지 사용까지의 징검다리의 역할을 하는 LNG(Liquefied Natural Gas)의 중요성이 커지고 있으며 이에 따른 LNG 추진선 및 운송선의 수요가 증가하고 있다. LNG는 기존의 연료보다 SOx, 미세먼지의 배출은 거의 없으며 NOx, CO2의 배출을 각 40~70 %, 20 %를 적게 배출한다.

LNG의 수요가 증가함에 따라, LNG를 수송하기 위한 LNG 화물창은 점차 대형화되고 있으며 제한된 선박에 다량의 LNG를 적재하기 위해서는 BOG(Boil-off-gas)를 줄이며, 슬로싱 하중과 같은 내부에 발생하는 하중을 견디기 위한 기술이 요구된다. IMO에서 규정하는 탱크의 유형은 크게 독립형 탱크, 일체형 탱크 2가지로 나뉘며 현재까지 가장 많이 건조되는 형태는 GTT사의 MARKⅢ이다. MARKⅢ는 Membrane 형태의 일체형인 화물창이다. 이때, 저장공간이 넓은 이점을 가지지만 선박에 작용하는 외력을 직접 받게 된다. MARKⅢ의 구조는 1차 방벽, 플라이우드, 1차 단열 패널, 2차 방벽, 2차 단열 패널, 마스틱 순으로 구성된다. 외력을 직접 받는 구조상, 충분한 강도가 보장되어야 하며, 단열 패널은 유리섬유의 보강을 통하여 폴리우레탄폼의 강도를 보강하고 있다.

섬유 역시 마찬가지로 환경 영향을 최소화하기 위한 관심이 높으며 친환경 섬유에 대한 사용을 높이기 위해 노력 중이다. 한편, 친환경 섬유 중 현무암 섬유는 유리섬유 대비 우수한 강도와 비슷한 열전도도를 가지는 특성이 있다. 특히, 현무암 섬유는 유리섬유 대비 탄성계수 및 인장 강도에서 약 15 % 우세한 조건 (Liu et al., 2006)을 가지고 있다. 또한, 공정 단계는 유리섬유와 비슷한지만, 유리섬유와 달리 환경에 영향을 주는 화학물질을 첨가하지 않으며 추출 과정만 거친다는 장점 (Mingchao et al., 2008)이 있다. 즉, 섬유 제조과정에서 화합물 첨가가 필요하지 않다는 것은 에너지 및 경제적으로 절약된다는 의미이다. 그리고, 내알칼리성, 내후성, 내열성, 열 안정성이 우수하여 콘크리트 보강재, 복합재(FRP), 파이프 소재로 활용된다. 또한, 대량 생산이 가능하여 카본섬유보단 저렴하고 유리섬유와 비슷한 가격에 형성되어있어, 두 섬유의 대체재로 활용이 가능하다.

선행 연구에 따르면 케블라 펄프 (Oh et al., 2018) 및 글라스 버블 (Ahn et al., 2018)을 폴리우레탄폼에 첨가하여 압축성능에 효과를 나타낸 사례가 있으며, 슬로싱 하중과 같은 동적 거동의 영향성을 판단하기 위하여 폴리우레탄폼의 밀도변화 (Hwang et al., 2018)에 따른 충격 거동의 분석을 한 바 있다. 하지만 대부분의 이전 연구는 첨가제를 폴리우레탄폼에 첨가하여 압축 하중에 대한 저항성 평가가 주를 이루고 있다. LNG 화물창에 적용되는 폴리우레탄폼에 새로운 첨가제를 보강하여 기존 폴리우레탄폼의 대체 여부를 평가하기 위해서는 선체 굽힘 하중에 의해 패널부에 작용하는 인장력, 열 하중, 슬로싱과 같은 충격 거동에 대한 평가가 필요하다. 마지막으로, 친환경 섬유인 현무암 섬유를 폴리우레탄폼에 보강하여 극저온 환경에서 평가한 사례는 찾아볼 수 없다. 따라서 본 연구는 LNG CCS 패널에 사용되는 유리섬유를 현무암 섬유로 대체하기 위한 기초연구이며, 현무암 섬유 보강 폴리우레탄폼과 기존 LNG CCS에 사용되는 유리섬유 보강 폴리우레탄폼을 비교한다. 따라서, 극저온 유체를 수송하는 LNG CCS의 BOG와 가장 연관 있는 열전도도를 측정하며, 화물창 안의 온도를 고려한 25 ℃, –163 ℃ 온도에서 기계적 특성을 분석한다. 즉, 굽힘 하중에 대한 저항을 평가하기 위하여 인장시험을 실시하며, LNG CCS에 작용하는 동적 하중에 대한 저항을 평가하기 위한 충격시험을 실시한다.

2. 실 험

2.1 실험 재료 준비

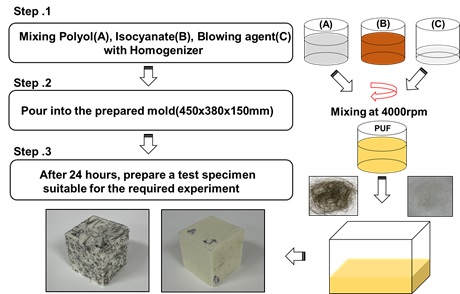

폴리우레탄폼 강화 소재로 사용되는 유리섬유와 현무암 섬유의 물성 비교를 하면 다음 Table 1과 같다. 폴리우레탄폼을 제작하기 위하여 폴리올(Korea polytech)과 이소시아네이트(BASAF), 발포제(HFC-245)가 사용되었으며, 각 사용된 용량은 1600 g:1400 g:160 g이다. 폴리우레탄폼 보강에 필요한 섬유의 형태는 유리섬유(Owens Corning)는 Continuous Strand Mat (CSM) 형식으로 연속적인 섬유에 바인더 결합이 되어있다. 과도한 바인더 결합은 폴리우레탄폼 보강 시 방해가 되어 바인더 결합을 푸는 작업을 따로 거쳤다. 현무암 섬유는 서로 간 점성이 높아, 바인더 없이 몰드 사이즈 (450x380x150 mm)에 맞춰 절단하였다. 또한, 폴리우레탄폼 제작을 lab scale에서 진행하기 때문에 섬유 중량비의 조절이 필요하다. 섬유를 일정 중량 이상 폴리우레탄폼에 첨가할 때, 우레탄 결합에 방해가 될 수 있다. 따라서 우레탄 결합에 방해되지 않는 최대 중량 10 wt%까지 선정하여, 섬유의 중량비를 5 wt%, 10 wt%으로 고정하였다. 이후, 폴리올과 이소시아네이트, 발포제를 호모게나이저로 1분간 4000 rpm에서 교반 후 미리 준비해둔 섬유에 부어 24시간 이후 성능 검증을 위해 시험편을 제작 하였다. 섬유 보강 폴리우레탄폼을 제작하기 위한 전체적인 과정은 Fig. 1과 같다.

열전도도 시험을 위한 시험편 크기는 300x300x50 mm로 24 h 이후 발포가 끝난 시험편의 중간 부분에서 제작하였으며, 인장시험 시험편은 ISO 1926 (2009)을 준수하여 제작하였다. 충격시험편은 현재까지 표준 시험방법이 없는 관계로 정적 압축 시험방법인 ISO 844 (2001)를 참고하여 50x50x50 mm로 제작하였다.

2.2 실험 장비 및 시나리오

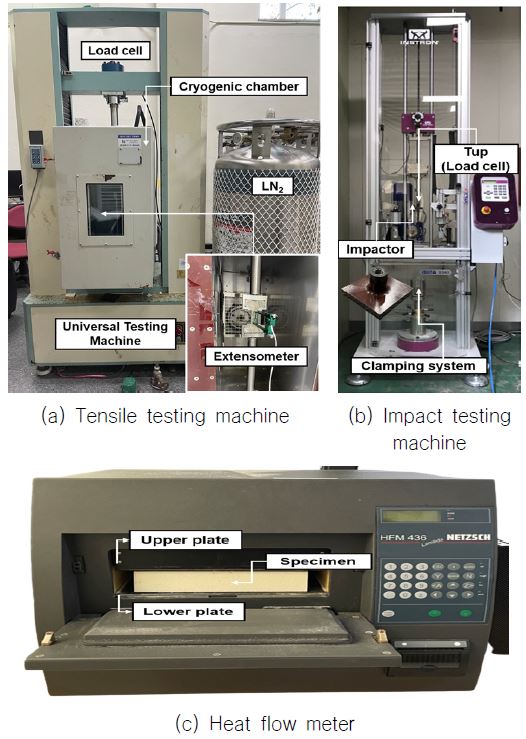

열전도도 시험 시 사용된 장비는 평판 열류계 기반 NETZSCH사의 HFM436을 사용하여 상판(30℃), 하판(10℃), 온도 구배(20℃) 조건 하, ISO 8302를 준수하여 진행하였다. 인장시험은 Universal Testing Machine (UTM)을 사용하였으며, 앞서 제작과정에서 언급한 ISO 1926을 준수하여 시험을 진행하였다. 극저온 온도까지 활용 가능한 신율계(Epsilon)를 이용하여 시험편의 변위를 측정하였으며 변형률 속도는 5 mm/min으로 고정하였다. 충격 시험은 INSTRON사의 Ceast9340을 사용하였으며, 임펙터는 시험편 단면을 충분히 시험할 수 있는 크기인 60x60x10 mm로 진행하였다. 시험 장비의 구성은 시험편의 내충격성을 정확하게 판단하기 위하여 Anti-rebound system이 적용되며 에어컴프레서로 압력의 조절을 통해 구동된다. 충격 하중은 임펙터 내부에 설치된 로드셀을(load cell)을 통해 실시간으로 계측된다. 추가로, 시험환경에 맞게 무게추를 조절하여 원하는 에너지의 낙하 충격이 가능하다.

실험 기구 내 챔버가 없는 관계로, 외부 챔버에서 2시간의 예냉을 가한 후, 5초 (McGee et al., 2017)안에 실험을 하였다. 실험의 신뢰성을 높이기 위하여 5회 반복하였으며, 명칭의 편의상 폴리우레탄폼은 Neat-PUF, 현무암 섬유 보강 5 wt%, 10 wt% 폴리우레탄폼은 PUR-B5, PUR-B10, 유리섬유 보강 폴리우레탄폼은 PUR-G5, PUR-G10으로 명명하였다. 따라서 본 연구의 사용된 장비는 Fig. 2와 같으며 시나리오는 Table 2와 같다.

3. 실험 결과

3.1 열전도도 시험

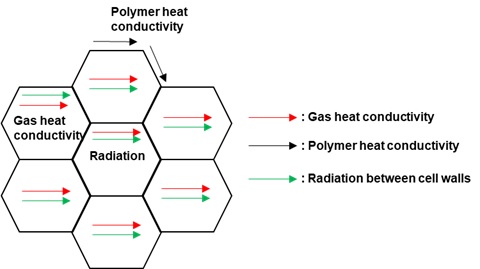

본 연구에 사용된 폴리우레탄폼은 닫힌 셀(closed cell) 구조로, 단열재로 활용된다. 이때 폴리우레탄폼의 단열성능은 내부 셀 크기와 형태에 따라 결정되며, 폴리우레탄폼의 열전달 메커니즘을 표현하면 다음 식 (1)과 같다. 식 (1)의 k는 열전도 계수, d는 단열재 패널의 두께, T1, T2는 바깥면과 안쪽 면의 온도를 의미한다. 또한, 폴리우레탄폼 내부 셀에서의 열전달은 다음 식 (2)와 같이 전도, 대류, 복사로 이루어지며, Fig. 3과 같다. 내부 가스에 의한 전도는 40~50 %, 폴리머 전도로 25~30 %를 차지하며, 나머지는 셀 벽 사이 복사로 발생한다 (Jarfelt et al., 2006).

| (1) |

| (2) |

발포 후 24h 지난 유리섬유 및 현무암 섬유 보강 폴리우레탄폼의 열전도도 및 밀도를 나타내면 다음 Table 3과 같다. 열전도도 시험 결과, Neat-PUF의 계수가 0.0256으로 가장 열전도도가 낮았다. 섬유 강화 폴리우레탄폼은 Neat-PUF와 비교 시, 열전도도가 전체적으로 증가하여 순서는 PUR-G5(3 %), PUR-B10(7 %), PUR-B5(9 %), PUR-G10(10 %)으로 열전도도의 증가가 확인된다. 같은 섬유 별 비교 시, PUR-G5가 PUR-G10보다 단열성능이 더 우수하며, 반대로 현무암 섬유 보강 폴리우레탄폼의 경우 PUR-B10이 PUR-B5보다 단열성능이 더 우수하다.

폴리우레탄폼의 열전달은 복합적인 메커니즘으로 이루어진다. 제작자에 따라 성능이 달라지며, 내부 첨가제에 따라서도 폴리우레탄폼의 성능이 확연히 달라지는 특성을 보인다. 이때, 폴리우레탄폼은 밀도가 상승할수록 내부 셀의 폴리머 전도가 커져 열전도도가 증가한다. 따라서 섬유 중량이 증가할수록 밀도가 상승하여, 열전도도가 증가한다. 하지만 현무암 섬유 보강 폴리우레탄폼에서는 다른 양상이 확인된다. 이러한 이유는 섬유 보강 시 특정 함량비 이후 섬유와 폴리우레탄폼의 계면 결합이 약해지며, 셀 형성에도 영향을 미치기 때문이다. 즉, 현무암 섬유의 중량이 증가하면서 셀 형성 방해요소로 작용하며, Fig. 4와 같이 주위 기공의 발생으로 밀도가 낮아진다. 밀도의 감소는 셀 사이즈의 증가로 폴리머 전도에 의한 열전달이 감소한다. 이에 따라, PUR-B10에서의 열전도도가 감소하여, 섬유 중량비가 증가할수록 단열성능에 영향을 준 것으로 확인된다.

3.2 인장 시험

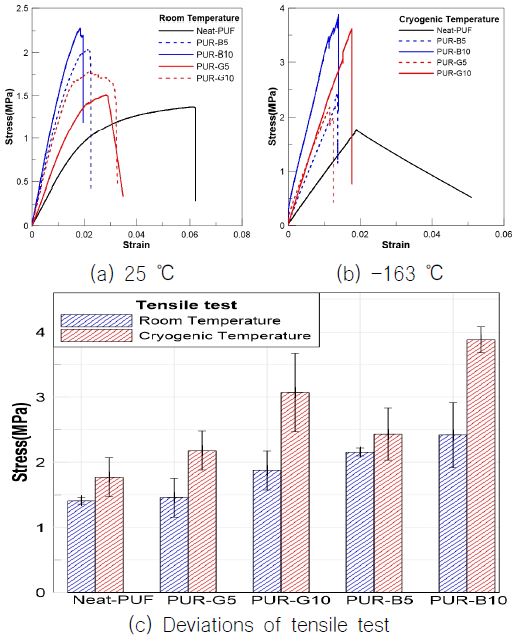

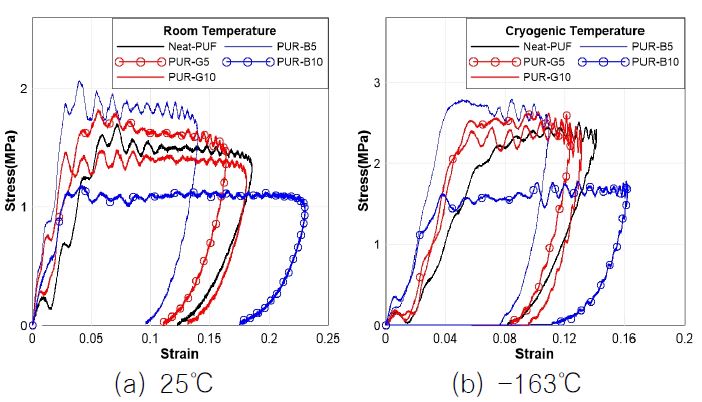

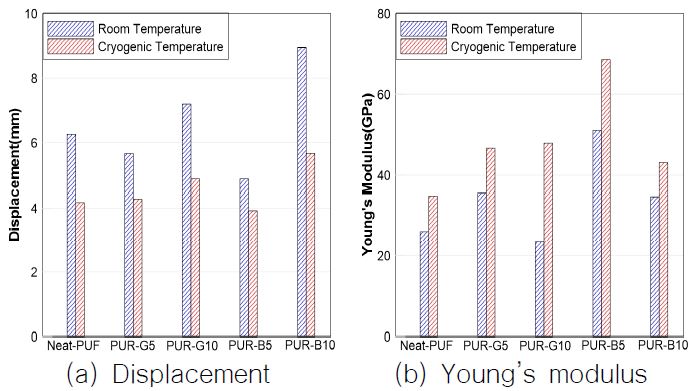

상온 및 극저온 환경에서 시험의 정확성을 위해 반복 실험을 수행하여, 가장 대표성을 나타내주는 결과를 다음 Fig. 5와 같이 도시하였다. 상온에서는 Neat-PUF가 1.44 MPa로 강도가 가장 낮으며, PUR-B10은 2.42 MPa로 가장 높게 평가되었다. 전체적으로 섬유 보강 시 Neat-PUF 보다 강도의 뚜렷한 차이가 보임으로, 섬유 강화의 효과가 나타난 것을 확인할 수 있다. 같은 섬유 중량별 비교 시, PUR-B5(2.16 MPa), PUR-G5(1.47 MPa)로 약 35 %, PUR-B10(2.42 MPa), PUR-G10(1.87 MPa)으로 약 30 %의 차이가 나타났다. 따라서 상온에서는 유리섬유보다 현무암 섬유의 강화 효과가 더 크게 나타나는 것으로 확인된다. 변형률은 강도와 다른 경향을 보이며, 파단지점의 변형률을 비교하면, Neat-PUF의 변형률은 0.06으로 섬유 강화 폴리우레탄폼보다는 현저한 차이를 보인다. PUR-G5은 변형률이 0.035로 다른 섬유 강화 폴리우레탄폼 대비, 높은 변형률을 보이는 것으로 확인된다. 폴리우레탄폼은 대표적인 점탄성 거동으로 하는 것으로 알려져 있다. 하지만 PUR-B10와 같이, 섬유 강화로 재료의 거동도 달라진다. 섬유의 중량을 높일수록 탄성계수가 증가하며, 취성재료와 같은 거동을 보여준다.

극저온에서의 가장 뚜렷한 변화는 Neat-PUF에서 확인된다. 상온에서 연성재료와 같은 거동을 보였다면, 극저온에서는 취성재료로 상태 변화하여 인장강도가 상온 대비 약 18 % 상승하였다. 섬유 보강 폴리우레탄폼 또한 온도 변화에 따라 강도가 상승하여, PUR-B5(2.43 MPa), PUR-B10(3.88 MPa), PUR-G5(2.18 MPa), PUR-G10(3.61 MPa)으로 확인된다. 특히, PUR-B10은 상온 대비 약 50 % 강도 상승이 확인된다. 저온으로 갈수록 강도가 상승함에 따라 탄성계수 또한 온도 변화에 따라 상승이 발생하며, 반대의 경향을 보인 변형률도 상온과 비교하여 극저온에서 전체적으로 감소하였다. Fig. 5(a),(b)를 참고하면 일정 하중이 작용하면서 변곡점이 생긴다. 이러한 이유는, 섬유가 배열된 방향으로 인장력이 가해지면 폴리우레탄폼 내부 셀이 먼저 영향을 받은 후, 힘이 섬유로 (Cotgreave et al., 1977) 가해진다. 따라서 이러한 이유로 섬유 중량이 증가할수록 인장 강도는 증가한다. 또한, 섬유와 폴리우레탄폼의 계면 결합 정도와 섬유 자체의 물성에 따라 현무암 섬유 보강 폴리우레탄폼과 유리섬유 보강 폴리우레탄폼의 강도 차이가 발생한 것으로 판단된다.

3.3 충격 시험

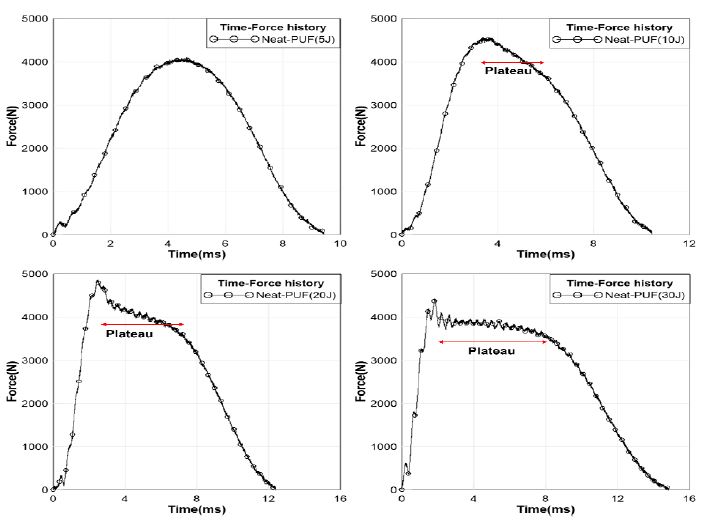

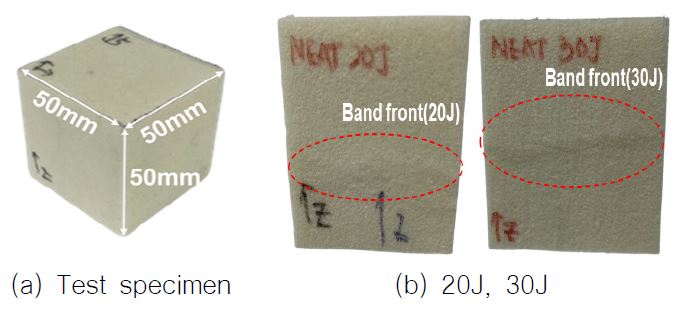

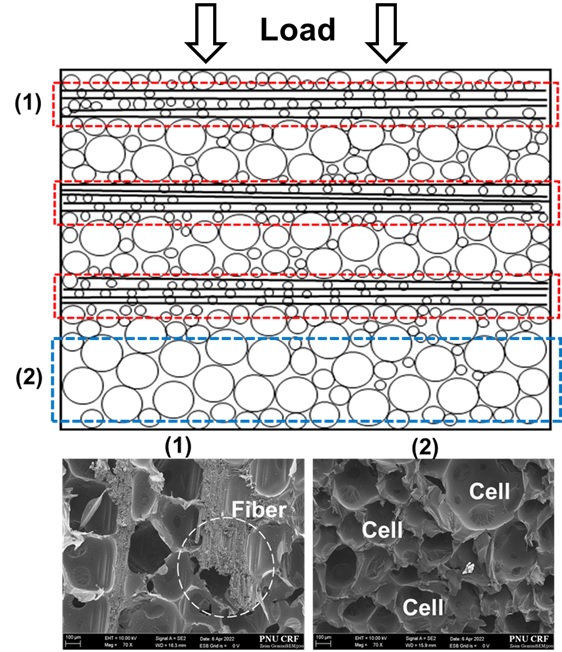

충격에너지를 선정하기 위해 Neat-PUF를 기준으로 5·10·20·30J에서의 낙하 충격에 따른 폴리우레탄폼의 탄·소성 구간을 평가하였다. 실험 시 낙하 추의 무게는 10 kg이며 낙하 속도는 각 0.96 m/s, 1.22 m/s 1.72 m/s, 2.11 m/s이다. 따라서 에너지별 Time history 그래프를 나타내면 Fig. 6와 같다. 5J에서는 탄성 영역만 확인되며, 10J부터는 소성구간에 진입하였다. 대표적으로 일정 이상의 힘이 작용할 경우, 폴리우레탄폼은 내부 셀 좌굴로 인하여 아래 Fig. 7처럼 band front가 생성된 것을 확인할 수 있다. 폴리우레탄폼은 동적 하중을 받을 때, 소성 구간 이후 고밀도화 구간이 발생한다. 이때 고밀도화 구간은 재료의 물성 평가를 함에 있어, 불필요하다고 판단하여 배제하였다. 또한 탄성 영역과 셀 좌굴 지점을 구분하는 band front 발생지점과 그래프를 통해 소성 영역의 구분이 확실히 되는 에너지 지점인 30J을 충격 에너지로 선택하였다. 따라서 섬유 강화 폴리우레탄폼에 공통으로 30 J에서 충격을 실시하여 저항성을 평가하였다.

일반적으로 흡음재와 같은 열린 셀(open cell) 구조의 폴리우레탄폼은 Force history 그래프에서 시간 이력이 길수록 에너지를 더 많이 소산하는 장점이 있다. 반면, LNG CCS에 사용되는 닫힌 셀 구조의 폴리우레탄폼은 우수한 단열성능 및 작은 밀도 대비 우수한 강도를 지니는 강점으로 사용된다. 이때, 탄성 구간 이후 변형 시 내부 셀의 붕괴로 단열성능 및 강도가 저하한다. 따라서 슬로싱과 같은 충격 하중으로부터 폴리우레탄폼의 내충격성에 대한 평가가 중요하다.

폴리우레탄폼의 특징 중, 동적 하중을 받을 때 선형구간을 거쳐 최대 접촉력(contact force)에 도달한 후, 평탄 구간을 거치면서 접촉력이 감소하게 된다. 이때, 평탄 구간에서 셀 스트럿의 좌굴로 요동(fluctuation)이 발생한다. 따라서 최대 접촉력 기준으로 셀이 붕괴하여 본 기능을 상실하므로, 피크 점 기준으로 섬유 강화 폴리우레탄폼의 기계적 성능을 평가 및 비교하였다 (Kim et al., 2019).

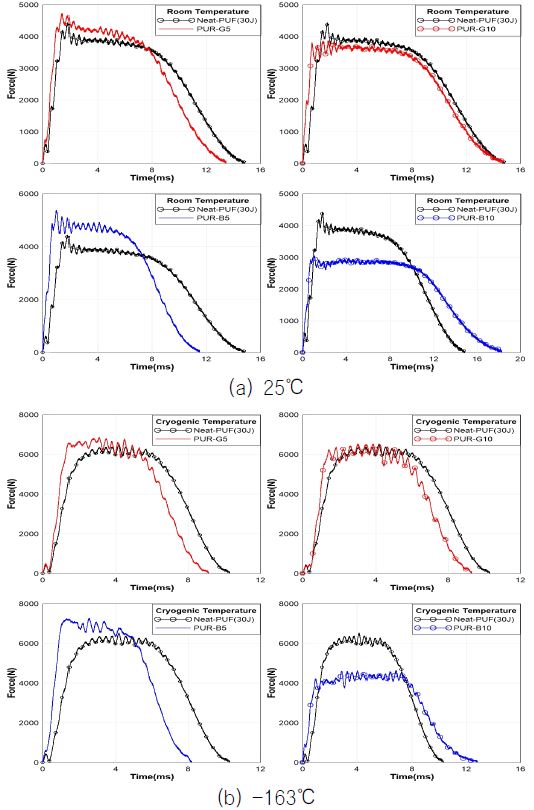

상온 및 극저온에서 폴리우레탄폼의 동적 하중 하, 내충격성을 확인하기 위해 다음과 같이 Neat-PUF와 비교하여 다음 Fig. 8로 표현하였다. 상온과 극저온에서 피크 점 기준 접촉력은 PUR-B5, PUR-G5, Neat-PUF, PUR-G10, PUR-B10 순으로 평가되었다. 극저온에서는 폴리우레탄폼과 섬유의 취화로 평균적으로 상온 대비 접촉력이 약 1.6배 높다. Neat-PUF 기준, 접촉력에 대한 시간 이력 비교 시 PUR-G5와 PUR-B5에서 강화 효과가 나타난다. 하지만 PUR-G10와 PUR-B10은 접촉력이 감소하며, 시간 이력이 증가함에 따라 변형이 증가한다.

Force는 stress로 간주할 수 있으나, 앞 절에서 언급한 변형에 대한 정보도 본 연구에서 중요한 특성이므로, 재료의 변형률 대비 강도에 대한 분석을 위해 Fig. 9과 같이 공칭 응력-변형률 선도로 나타내었다. 상온에서는 Neat-PUF(1.71 MPa)와 비교 시, PUR-G5(1.82 MPa), PUR-B5(2.07 MPa)로 각 6 %, 20 % 상승하지만, PUR-G10, PUR-B10은 각 15 %, 45 %의 강도 하락이 발생하였다. 탄성계수는 강도와 같은 경향이며, 변형은 그 반대의 경향을 나타내는 것으로 확인된다.

앞선 절에서, 동적 하중으로부터 접촉 시간의 증가는 변형의 증가로 나타나며 Fig. 10(a)에서 확인할 수 있다. 이러한 변형의 증가는 LNG CCS에 사용 목적에 부합하지 않으며, 섬유 중량비의 증가에 따른 동적 하중에서의 성능 감소는 Fig. 11에서 확인된다. 첫째, 종·횡 방향으로 섬유를 보강 시 섬유가 층으로 분포하며, 이러한 섬유층은 중량비가 증가할수록 많이 형성된다. 이때, 층 사이 불균일한 셀이 생성되며, 정상적인 셀 형성 자리에 섬유가 대체되어 공간이 생기게 된다. 따라서, 섬유층은 동적 하중을 받을 때 취약한 부분으로 작용 되며, 섬유의 중량비가 증가할수록 취약한 부위가 더 많이 생김을 의미한다. 이후, 동적 하중을 받을 시 상대적으로 약한 부분에서 하중이 먼저 부과되므로, 변형이 더 발생하며, 접촉력의 감소로 이루어진다. 따라서 Neat-PUF 대비 PUR-G10, PUR-B10에서 동적 하중으로부터의 기계적 성능의 저하가 확인된다. 하지만, PUR-G5, PUR-B5에서는 섬유층에 대한 영향이 적으며, 기공의 발생이 적어 밀도에 대한 영향이 지배적인 요인으로 작용하여 강도의 상승이 발생한다.

4. 결 론

본 연구는 LNG CCS의 단열 패널에 사용되고 있는 유리섬유를 대체 하기 위하여 현무암 섬유를 폴리우레탄폼에 보강하여 비교 평가하였다. 실험은 섬유 중량비에 따라, 열전도도 계수 측정, 상온과 극저온에서의 인장시험과 충격시험을 진행하였으며, 실험 결과를 요약하면 다음과 같다.

- • 유리섬유와 현무암 섬유 공통으로 중량비 5 wt%, 10 wt%를 선택하여 보강하였다. 섬유 보강 폴리우레탄폼은 섬유 중량비가 증가할수록 인장 강도는 증가하는 비례적인 관계를 가진다. 따라서 섬유와 폴리우레탄폼과의 결합이 잘 이루어졌는지에 대한 평가가 될 수 없으므로, 섬유 배치 방향과는 다른 방향으로의 시험을 통하여 섬유와 폴리우레탄폼과의 결합을 평가해야 한다. 따라서, 충격시험을 통해 유리섬유, 현무암 섬유 공통으로 5 wt%에서는 강도의 상승, 10 wt%에서 강도의 하락이 발생한 것을 토대로 lab scale에서의 섬유의 최적 중량비는 5~10 wt%에서 생성될 것으로 확인된다.

- • 열전도도 측정 결과 Neat-PUF의 경우 가장 단열성능이 우수하였으며, 섬유 보강 폴리우레탄폼 중 PUR-G5가 단열성능이 가장 우수하였다. 같은 섬유 중량 대비, 섬유 중량 5 wt%에서는 유리섬유 보강 폴리우레탄폼이, 섬유 중량 10 wt%에서는 현무암 섬유 보강 폴리우레탄폼의 단열성능이 우수하였다.

- • 상온과 극저온에서 인장 강도 비교 시 두 온도에서의 강도의 경향성은 비슷하다. 두 온도 모두 PUR-B10의 강도가 제일 높았으며, PUR-G10이 PUR-B5보다 강도가 우수하거나 비슷한 것으로 평가되었다. 극저온에서 공통으로 폴리우레탄폼 및 섬유의 취화로 강도가 상승하며, 섬유 길이 방향으로 힘이 가해질 때 폴리우레탄폼 안의 섬유가 내부에서 힘을 견뎌 섬유의 중량이 증가할수록 강도가 상승하는 것으로 판단된다.

- • 충격시험 또한, 상온 및 극저온에서 폴리우레탄폼의 취화로 충격 강도의 뚜렷한 차이가 보였다. 이때 PUR-B5의 충격 강도가 가장 우수하였다. Neat-PUF대비, PUR-G5, PUR-B5은 강도의 상승이 확인되지만, PUR-G10, PUR-B10에서는 오히려 강도의 하락이 발생한다. Neat-PUF 대비 강도의 주 상승 원인은 밀도 상승에 있으며, 폴리우레탄폼 안의 섬유 배열이 발포 방향으로 보강되지 않아, 강도 상승에는 큰 영향을 끼치지 못하였다. 또한, 특정 섬유 중량 이후, 셀 형성에 방해되어 성능이 저하하며, 이러한 경향은 PUR-B10에서 뚜렷하게 확인 (Sair et al 2018)할 수 있다. 따라서, LNG CCS에 사용되는 섬유 강화 폴리우레탄폼의 경우 특정 중량 이후 발생하는 기계적 물성의 저하로, 충격으로부터 과도한 변형이 생길 수 있으므로 섬유마다 최적의 중량비를 찾는 것이 필요하다.

- • 전체적인 시험 결과, 열전도도는 비슷하지만, 현무암 섬유 보강 폴리우레탄폼의 유리섬유 보강 폴리우레탄폼보다 인장 성능이 우수한 것으로 확인된다. 선박에 적용될 경우, 굽힘하중에 대한 저항이 높아져 결과적으로 다른 부재의 치수 감소 및 화물 적재량의 증가로 이루어질 수 있다. 또한, 현무암 섬유는 대량생산이 가능하며, 이미 섬유 강화 폴리우레탄폼을 제조하기 위한 공정 설비는 되어 있어 대량 생산의 가능성은 존재한다. 하지만 현무암 섬유 특성에 맞는 공정의 설계부터 완제품의 성능 시험까지의 검증이 필요할 것으로 사료된다.

Acknowledgments

이 과제는 부산대학교 기본연구지원사업(2년)에 의하여 연구되었음.

References

-

Ahn, J.H., Kim, J.H., Kim, J.D., Park, S.K., Park, K.H., Byun, J.S. and Lee, J.M., 2018. Development and Mechanical and thermal performance evaluation of polyurethane foam composites reinforced with glass bubble. Journal of the Korean Society of Marine Engineering, 42(9), pp.708-714.

[https://doi.org/10.5916/jkosme.2018.42.9.708]

-

Cotgreave, T. C. and Shortall, J. B., 1977. The mechanism of reinforcement of polyurethane foam by high-modulus chopped fibres. Journal of Materials Science, 12(4), pp.708-717.

[https://doi.org/10.1007/BF00548161]

-

Hwang, B.K., Kim, J.H., Kim, J.D. and Lee, J.M., 2018. Dynamic response of polyurethane foam with density and temperature effects. Journal of the Society of Naval Architects of Korea, 56(4), 291-297.

[https://doi.org/10.3744/SNAK.2019.56.4.291]

- ISO, 2001. Rigid Cellular Plastics-Determination of Compression properties. 844.

- ISO, 2009. Rigid Cellular Plastics–Determination of Tensile Properties. 1926.

- Jarfelt, U. and Ramnäs, O., 2006. Thermal conductivity of polyurethane foam-best performance. In 10th International Symposium on district heating and cooling (Vol. 12). Chalmers University of Technology Goteborg, Sweden.

-

Kim, J.Y., Kim, J.D. and Lee, J.M. 2019. Mechanical and thermal characteristics of polyurethane foam with two different reinforcements and the effects of ultrasonic dispersion in manufacturing. Journal of the Society of Naval Architects of Korea, 56(6), pp.515-522.

[https://doi.org/10.3744/SNAK.2019.56.6.515]

-

Liu, Q., Shaw, M.T., Parnas, R.S. and McDonnell, A.M., 2006. Investigation of basalt fiber composite mechanical properties for applications in transportation. Polymer composites, 27(1), pp.41-48.

[https://doi.org/10.1002/pc.20162]

-

McGee S.D., Batt G.S., Gibert J.M. and Darby D.O., 2017. Predicting the effect of temperature on the shock absorption properties of polyethylene foam. Packaging Technology and Science, 30(8), pp.477-494.

[https://doi.org/10.1002/pts.2208]

-

Mingchao, W., Zuoguang, Z., Yubin, L., Min, L. and Zhijie, S. 2008. Chemical durability and mechanical properties of alkali-proof basalt fiber and its reinforced epoxy composites. Journal of Reinforced Plastics and Composites, 27(4), pp.393-407.

[https://doi.org/10.1177/0731684407084119]

-

Oh, J.H,, Bae, J.H. and Lee, J.M., 2018. The effects of kevlar pulf on polyurethane foam for cryogenic temperature. Journal of the Society of Naval Architects of Korea, 55(6), pp.514-520.

[https://doi.org/10.3744/SNAK.2018.55.6.514]

-

Sair, S., Oushabi, A., Kammouni, A., Tanane, O., Abboud, Y. and El Bouari, A. 2018. Mechanical and thermal conductivity properties of hemp fiber reinforced polyurethane composites. Case studies in construction materials, 8, pp.203-212.

[https://doi.org/10.1016/j.cscm.2018.02.001]