동적 파워 케이블의 해양운용환경 내구성 검증시험에 관한 연구

; Kichen Im3

; Kichen Im3

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

In the production power transmitting of a floating production system like a wind offshore floating, the power cable should be connected from the surface system into the subsea system. The connection between the surface and the subsea system will make the power cable get a dynamic load like current and wave forces. Based on this condition, a dynamic power cable is required to endure external physical force and vibration in the long-term condition. It needs more requirements than static power cable for mechanical fatigue properties to prevent failures during operations in marine environments where the external and internal loads work continuously. As a process to verify, the durability test of dynamic power cables under the marine operation environment condition was carried out by using domestic technology development.

Keywords:

Dynamic power cable, Durability test, Tensile, Ultimate Limit State (ULS)키워드:

동적 파워 케이블, 내구성 시험, 인장, 극한환경상태1. 서 론

해저 전력 케이블은 수중에 배치되어 고전압 전기를 전송하는 것으로, 대륙과 대륙, 육지와 섬 등과 같이 바다를 사이에 두고 격리된 두 지점 사이의 전력 운송을 위해 해저에 부설되는 케이블이다. 최근에는 국가 간 전력망연계(슈퍼그리드), 원유 & 가스(oil & gas)개발 외에도 부유식 해상풍력 시스템과 같은 부유식 생산시스템(floating production system)의 수요도 꾸준히 증가하고 있으며 이에 따라 시스템의 생산 전력을 송전하기 위한 전력 케이블의 성능 요구 또한 높아지고 있다. 국내에도 지역 간(육지-섬) 나아가 일본, 중국 등으로 국가 장거리송전망을 구축하는 동북아 슈퍼그리드가 이슈화되고 있으며, 자체 전력생산이 어렵거나 소비량이 많은 지역의 경우 해저 케이블 부설을 통해 보다 안정적인 전력 공급을 위한 프로젝트들이 진행되고 있다.

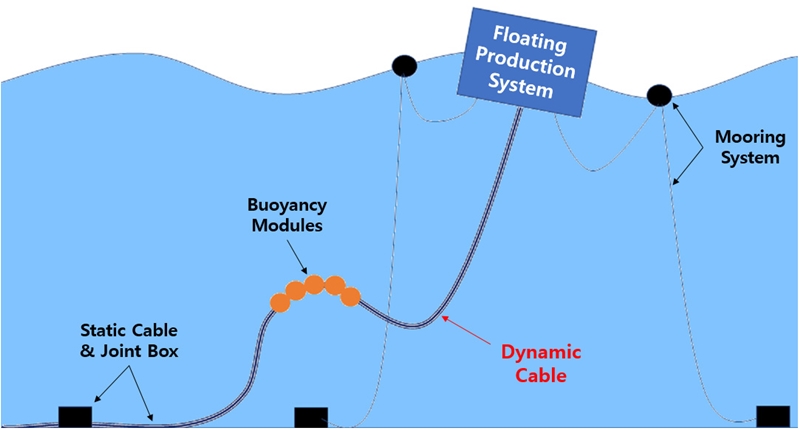

Fig. 1에 보여지는 것과 같이 부유체와 해저면의 케이블을 연결하는 동적 파워 케이블(dynamic power cable)은 조류와 파력에 의한 동적 힘(dynamic force)을 받기 때문에 장기적으로 물리적 외력과 진동에 견딜 수 있는 내구성이 요구되며, 정적 파워 케이블과는 다른 해양환경에 노출되기 때문에 이에 적합하도록 설계, 제작되어야 한다. 즉, 동적 파워 케이블은 중량, 유연성 등이 정적 파워 케이블과 달라야 하며, 부유체에 연결되는 케이블 말단은 특히 기계적, 전기적 힘(mechanical & electrical force)에 의해서 고장이 발생하므로 더 큰 외력에 견딜 수 있도록 설계, 제작되어야 함은 물론 이를 검증하기 위한 기계적 성능 평가가 필요할 것으로 사료된다.

Dai et al. (2020)은 9m 길이의 동적 엄빌리컬 시료에 일정한 장력과 동적 곡률에 노출시켜 동적 응력 및 곡률에 대한 수치를 측정하기 위한 연구를 제시했으며, 곡률이 작은 경우에도 피로 관련 문제를 지배할 수 있다는 것을 확인하였다. Karlsen (2010)은 동적 파워 케이블 도체 시료의 양단에 모터와 액추에이터를 연결하고 시료의 중앙부에 곡률 제어가 가능한 롤러를 장착하여 인장, 굽힘이 인가된 상태에서 도체를 회전시키는 방법을 통해 도체의 피로 특성을 검증하였다. Kumar & Botsis (2001)는 금속 코어가 있는 다층 와이어 로프 스트랜드에 대해 기존에 얻은 변형 파생 결과의 유효성을 실험적으로 검증하였으며, Hobbs and Raoof (1996)은 인장 구조와 관련된 나선형 스트랜드 및 와이어로프의 탄성 특성과 피로 성능, 케이블 내부 개별 와이어 사이의 접촉이 강성과 피로 저항의 전반적인 특성에 미치는 영향을 설명하였다. Kuznecovs et al. (2019)은 동적 케이블의 설계 및 피로해석을 위한 모델의 피로분석 결과를 회전 굽힘 시험결과와 비교하였으며, 기계적 특성과 관련된 설계 및 최적화 절차를 수립하여 나선형 구조의 기하학적 설계에 대한 적용 가능성을 제시하였다.

본 연구에서는 국내는 물론 해외시장에도 활발하게 진출하고 있는 전선·케이블 제조업체인 LS전선이 동적 파워 케이블 시제품을 제작하였다. 기존에는 국내 설비 부족으로 인해 성능 검증을 위한 시험을 해외에서 진행할 수밖에 없었고, 해외 시험의뢰 시 시간과 비용 측면에서 큰 부담이 되었음은 물론 문제 발생 시 효과적으로 대응하기가 어려웠다. 그러나 최근 국내 해양케이블 산업계의 시험 수요를 충족시키고자 산업통상자원부로부터 지원받아 설립된 목포대 해양케이블시험연구센터의 장비들이 구축되어짐에 따라 센터와 LS전선 연구진이 협력하여 극한 운영환경을 고려한 동적 파워 케이블의 내구성 검증시험을 수행하였다.

2. 연구내용

2.1 동적 파워 케이블의 특성

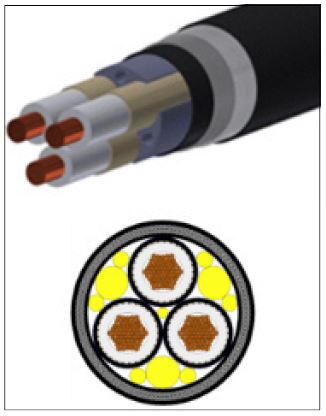

본 연구의 대상인 부유식 해상풍력발전용 동적 파워 케이블은 AC 33kV급의 중전압 영역(medium voltage rating)으로 “API 17E”, 및 “DNVGL-Standard-0119” 규정을 따르고 있다. 전기적 설계시 IEC의 내용을 포함하고 있는 API 17E를 참고하였으며, 기계적 설계시 DNVGL-Standard-0119를 참고하였다.

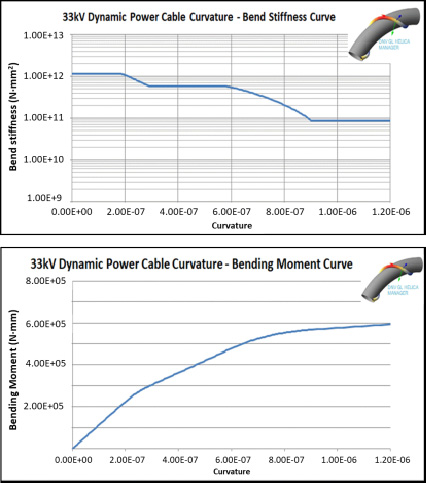

본 연구 대상인 동적 파워 케이블은 Fig. 3에 보여지는 것과 같이 3상(three phase) 도체(conductor)로 구성하고, 절연설계를 포함, 하중에 의한 토크 밸런스(torque balance) 및 유연성(flexibility)이 고려된 멀티 외장 설계는 상용 코드인 Cable CAD 및 DNVGL Helica를 활용하여 수행하였다. 상세제원은 Table 1, 2에서 확인할 수 있으며, 동적 파워 케이블의 굽힘 성능은 Fig. 4에 보여지는 것과 같다.

2.2 동적해석

33kV 동적 파워 케이블 운영 해역은 울산 남동쪽에 위치한 동해가스전 일대이며, 수심 150m, Hywind 부유체 모델, 5MW급 터빈 모델 및 참여기관의 초기 계류 모델로 ULS(Ultimate Limit State) 조건에서 동적해석을 수행하였다. 50년 재현주기 설계 파고는 Hs 11.89m, Tp 17.952s 이며, 기준 높이 10m에서의 1시간 평균 풍속은 28.8 m/s이다.

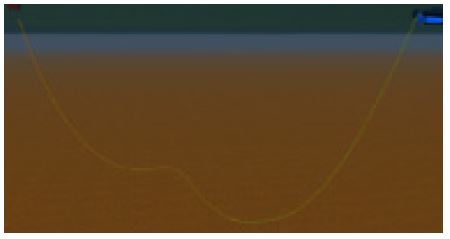

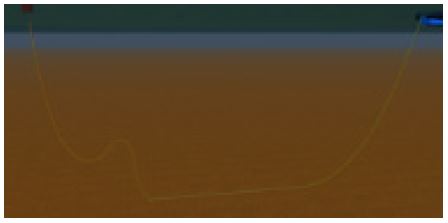

또한 동적 파워 케이블 운영시 적합한 형상을 선택하기 위하여 3가지 방법(catenary, lazy-wave, lazy-s)에 대한 동적해석을 수행하였으며 이중 케이블 최소굽힘반경(minimum bending radius), 압축력 발생을 추가 부력 증가로 쉽게 억제할 수 있는 Fig. 5에 보여지는 형상(lazy-wave)을 선택하였다. 동적 파워 케이블에 적용한 액서서리는 아이튜브(I-tube), 케이블 굽힘보강 액세서리(bend stiffener) 및 부력재(buoyancy module)이다.

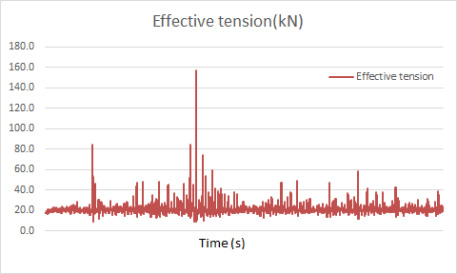

ULS 해석 결과 최대 인장력은 Fig. 6에 보여지는 것과 같이 극한조건에서 158kN이 발생하였으며 최소굽힘반경은 3.9m가 발생하였다. 상기의 결과는 33kV 동적 파워 케이블의 허용 인장력(allowable tension) 및 최소굽힘반경을 모두 만족하였다.

동적 파워 케이블 설치해석(dynamic cable installation analysis)은 Fig. 7~10에서 보여지는 것과 같이 4개의 시나리오로 구분하여 해석하였다. Bend stiffener 및 buoyancy module 등 액서서리를 포설선 위에서 장착하면서 동적 파워 케이블을 로드아웃(load-out)하는 단계, 액서서리 장착 후 동적 파워 케이블의 로워링(lowering) 단계, 동적 파워 케이블의 해저면 착저 이후 설치단계, 동적 파워 케이블을 아이튜브에 인입하는 단계(pull-in)로 구분하여 해석을 수행하였다. 4개의 시나리오에서 발생한 설치시 최대 인장력은 아이튜브에 인입하는 단계에서 발생한 68kN이었다. 따라서, 동적 파워 케이블의 설계 최대인장력(design tension)은 ULS 해석 결과의 최대 인장력(158kN) 및 설치시(Fig. 2) 발생하는 최대 인장력(68kN)과 비교하여 보다 큰 값을 기준으로 안전율 200%를 고려하여 결정하였으며, 이 값은 해양운용환경 내구성 검증시험시 파단하중(320kN)으로 사용하였다.

2.3 시험장비

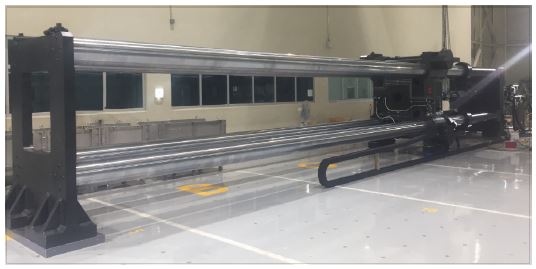

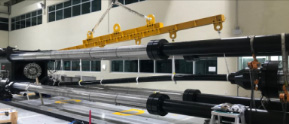

해양케이블 시험연구센터에 구축된 10MN SURF 피로시험시스템은 실제 사용 시 발생하는 반복하중에 노출된 해양케이블의 구조적 안정성을 확보하기 위한 중요한 판단 요소를 제공할 수 있도록 고안되었다.

해양케이블은 기본적으로 길이 방향으로 길게 늘어지는 구조물로 인장력에 대한 영향을 가장 크게 받으며, 해상플랫폼의 부력 상승으로 인해 해양케이블에 가해지는 막대한 하중을 지속적으로 견딜 수 있는지 여부에 대하여 시험인증을 수행해야 하므로 수평식 피로시험기를 사용하는 것이 적합하다.

해양케이블 종류별 인장시험은 유사하게 보이지만 각 제품들은 재질 및 성능에 따라 매우 다른 시험인증방법과 그에 맞는 시험장비가 필요하며, 본 장비는 다양한 인증시험기법을 적용할 수 있게 제작되었다. 국내 업체가 제작한 케이블 관련 피로시험이 해외기관(Fig. 11)에 의존되는 주요인은 요구되는 고하중 시험인증의 장비부재와 고객 요구에 따른 시험 방법의 혁신성 때문인데 본 장비는 이와 같은 요구에 적합한 스펙과 시험방법이 가능하게 제작되었음은 물론 해양케이블 종류 중 여러 가닥의 단선을 꼬아서 만드는 엄비리컬 케이블(umbilical cable), 강선(steel wire), 섬유 로프(fiber rope)의 인장시 발생하는 토크(torque)에 대한 특성 시험도 가능하도록 제작함으로써 혁신성을 높일 수 있게 되었다.

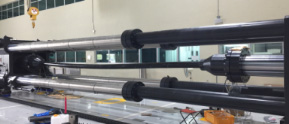

이처럼 국내에는 해양케이블(umbilical, riser, flowline) 및 계류 라인(mooring chain, wire and rope)의 국제인증 시험평가를 수행할 수 있는 시험 시설이 전무한 상황이었으나, 해양케이블 시험연구센터의 10MN SURF 피로시험시스템(Fig. 12)의 성공적인 구축 후, 국외 연구시설에 의뢰할 수 밖에 없었던 동적 파워 케이블의 실물 시험을 국내에서 수행할 수 있게 되었다.

2.4 시험준비

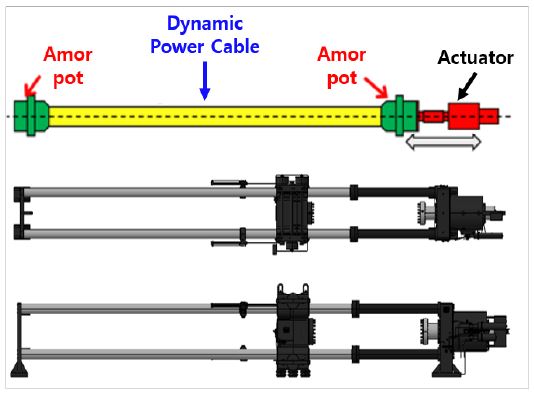

제조공정을 마친 동적 파워 케이블은 원형의 릴(reel)에 감겨 운송/설치 되어지는데 시험을 위하여 채취한 시료는 드럼에 의해 굽힘이 발생하게 되며 이러한 상태에서 Fig. 13에 보여지는 아머팟(armor pot)을 제작하게 되면 인장시험 수행시, 외장선의 길이 불균일로 인한 편하중(국부적인 하중집중 현상)이 발생하여 목표하중에 도달하지 못한 상태에서 파단이 될 수 있다. 따라서 아머팟 제작 및 시험체 작업 시 굽힘 변형을 제거하기 위해 Fig. 14에 보여지는 것과 같은 시험체 제작용 지그가 필요하다.

유효 시험체 길이는 API 17E에서 제안하는 것과 같이 최외층 철선외장(armor wire) 피치 기준 약 6배 이상으로 선정하였다. 케이블이 하중을 받을 때, 발생하는 비틀림의 양을 정확하게 측정하고, 시험체 길이 제약으로 인한 시험결과 오류를 줄이기 위해서 유효 시험체 길이가 필요하며, 시험 설비상의 제약으로(stroke 부족 등) 부득이 하게 시험체를 길게 할 수 없을 때에는 케이블 하중에 따른 비틀림 각도를 측정하되, 참고의 목적으로 활용이 가능하다.

시험체 말단에서 케이블을 구성하는 모든 요소들은 정확한 하중분담을 위해 아머팟 내부에 고정되어야 한다. 동적 파워 케이블 절연 저항측정을 위하여 리드선(lead wire)을 말단에 연결하여 별도의 절연저항 측정기에 연결하여야 하고 광케이블 또한 단선 확인을 위하여 별도의 광 파워 미터(optical power meter)에 연결하여야 한다. 인장시험기 끝단 아머팟은 인장하중 작용시 케이블 축방향으로 회전이 가능하도록 시험장비를 구성하며, 반대편의 아머팟은 고정하여 회전하지 않도록 한다. 이들 시험체 제작과정과 시험셋팅 작업들을 Table 4에 정리하였다.

2.5 시험방법

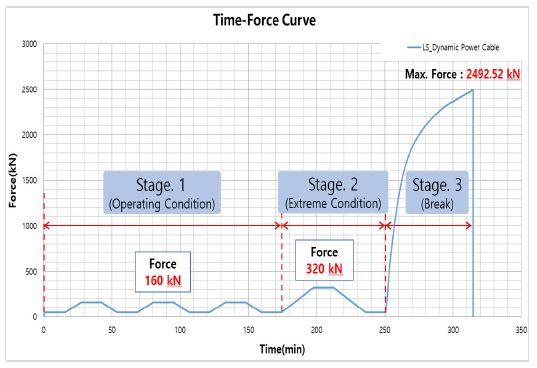

본 시험은 국제규격인 API 17E 및 Petrobras Specification 의 내용을 참고하여 시험을 수행하였으며, LS전선으로부터 동적 파워 케이블의 내구성 검증시험 수행에 필요한 정보, 절차 및 요구조건을 반영하여 수행하였다. 동적 파워 케이블의 내구성 시험은 총 3개 단계(stage)로 구분되는데 선행하중(pre-load)를 인가하는 절차를 별도의 시작단계(initial stage)로 나누어 정리하였다. 단계별 정보에는 인가하중조건을 가지고 있으며, 시작단계부터 3 단계까지 시험 조건을 Table 5에 정리하였다. 본 시험에서 운용하중은 2.2절에서 산출된 ULS 결과의 최대값이며, 설치(installation)하중보다 큰 160kN을 사용하였다.

1 단계에서는 동적 파워 케이블의 운용환경에서 작용하는 하중에 대하여 동적 파워 케이블 정상작동 여부를 점검한다. 케이블의 미세한 변형을 최소화하기 위하여 초기에 예비하중(pre-load), 50kN 인가한 후 운용최대하중(160kN)까지 10 단계로 분할하여 하중을 인가한다. 최대하중에 도달하면 15분간 하중을 유지하며 동적 파워 케이블의 각 구성 요소인 광케이블 및 전력케이블 파단여부 및 정상작동 여부를 점검한다. 15분이 지나면 하중을 다시 50kN(pre-load)으로 인가하고 15분간 모니터링하며 다시 파단 및 정상작동 여부를 점검한다. Table 6 에 보여지는 것과 같이 이러한 절차를 3회 반복한다.

2 단계에서는 동적 파워 케이블의 극한 조건 검증을 수행한다. Table 7에 보여지는 것과 같이 극한 조건은 운용최대하중의 약 200%(320kN)까지 하중을 증가시킨 후 15분간 모니터링 한다. 1 단계와 마찬가지로 하중을 유지하며 동적 파워 케이블의 각 구성 요소들을 점검한다. 2 단계까지 동적 파워 케이블의 내구성 검증시험이 문제없이 완료되면, 본 시험 절차상 운용환경 내 동적 파워 케이블 내구성 검증은 완료된 것으로 판단할 수 있다.

Table 8에 보여지는 3 단계에서는 변위 컨트롤로 하중을 계속 인가하여 동적 파워 케이블의 최대 파단 하중을 확인하는 절차이며, 설계 파단 하중과 시험 결과간 비교분석 및 시험 후 해체 조사를 통한 파단면 확인 목적으로 수행한다.

동적 파워 케이블의 내구성 검증시험을 통해 동적 파워 케이블이 운용환경하에서 의도한 설계 하중을 보유하고 있는지 그리고 구조적, 전기적 내구성을 유지하는지 검증하는 것이 본 시험의 목적이며, 주요 계측 및 모니터링 항목은 아래와 같으며, 내용은 Table 9에 정리하였다.

- - 최대 인장하중(파단하중)

- - 내부 Power Core 도체 저항 및 절연 저항 측정

- - 내부 광케이블의 단선여부 확인

- - 시험 후 신율 및 외경 변화 측정

- - 비틀림 각도 측정

2.6 성능측정 기준

동적 파워 케이블의 내구성 검증시험에서 측정항목별 성공과 실패 기준은 다음과 같다.

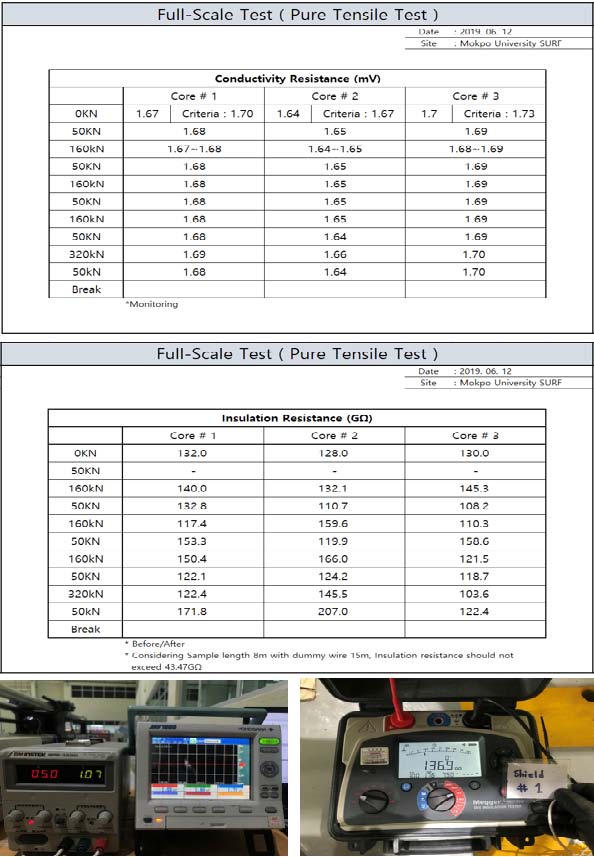

- - 도체저항 : 2 단계까지 도체 저항의 기준수치 범위 내 여부 확인 (*IEC 60228에서 규정하는 도체저항 기준치를 참고하여 2% 이상 저항값이 초과하지 않을 것)

- - 절연저항 : 2 단계까지 절연저항의 기준수치 이상 확보됨을 확인 (*1kV DC전압에서 km당 1GΩ 이상의 값을 보일 것, IEC 60502-2 참고, 실제 시편 길이로 환산하여 확인)

- - 광 단선 : 2 단계까지 단선 개소 발생하지 않을 것 (*API 17E 2017, 10.2.2 “Monitoring During Full-Scale Umbilical Tests”)

- - 파단 하중: 3 단계에서 설계하중 200% (=320kN) 이상에서 파단 (Petrobras specification I-ET-3500.00-1500- 291-PAZ - 002 REV.B, Umbilical for Subsea Applications, “Qualification Tests for Umbilicals”)

3. 시험결과

❍ 시험 기준 (operating / extreme condition)에 대해 검증을 완료하였으며, 파단강도 2,492kN을 확인하였다(Fig. 15, 설계 파단강도 = 약 2,300kN).

❍ 실물시험 중 모든 단계에서 도체저항, 절연저항을 평가한 결과 성능기준을 만족하는 것으로 확인되었다(Fig. 16).

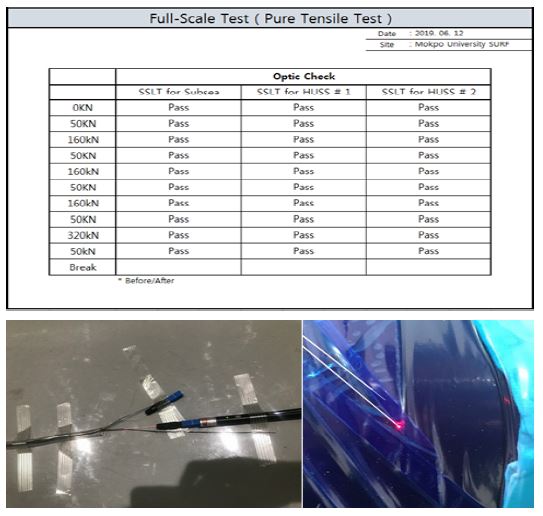

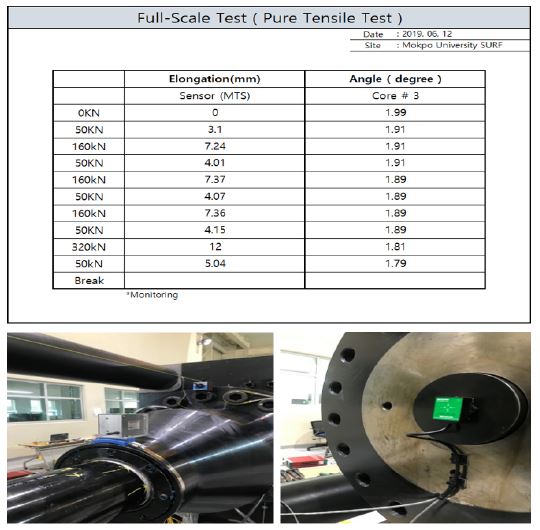

❍ Fig. 17~18과 같이 광케이블 성능 검증 확인 및 비틀림 각도(rotation angle), 신율(elongation) 항목에 대해서도 측정 완료하였다.

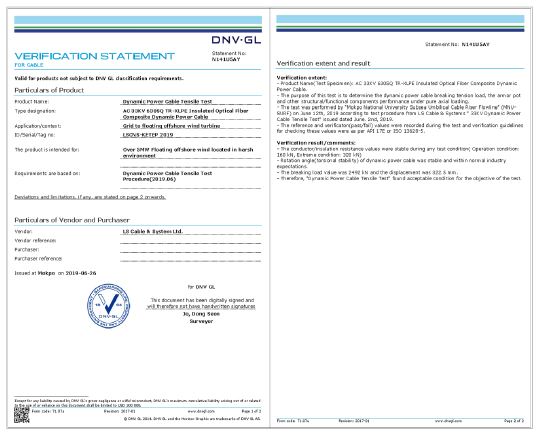

❍ 본 시험에 관한 DNVGL의 3자 입회검사를 완료하였으며, 인증서(Verification statement)를 발급 받았다(Fig. 19).

4. 결 론

(1) 본 연구를 통해 동적 파워 케이블의 운용환경 내구성 검증 실물시험을 국내 최초로 수행하였다. 또한 시료 제작부터 시험절차를 수립하고, 구조성능, 전기성능에 관한 제품 성능을 검증하고 이를 위한 관련 시험기술들을 개발하였으며, 결과적으로 DNVGL의 인증서(verification statement)를 확보하였다.

(2) 내구성 검증 차원에서는 설계하중(Design Tension, DT)의 200%인 320kN 이상인 2,492kN 하중에서 파단이 이루어졌으며, 이때까지 모든 전기적 특성(power core, shield resistance, insulation resistance, optic fiber)은 성능기준 이상임을 확인했다.

(3) 본 시험을 통해 LS전선이 개발한 동적 파워 케이블의 구조성능 및 전기성능이 설계기준을 모두 만족함이 확인되었으며, 동 제품의 피로성능시험 수행을 위한 의미 있는 데이터를 확보할 수 있게 되었다.

(4) API 17E에서는 내구성 시험 이외에도 다양한 구조성능시험을 요구하고 있어, 향후 목포대 해양케이블 시험연구센터 구조시험설비를 활용하여 동적 파워 케이블 세계시장진출을 위한 다양한 구조 및 피로성능시험을 수행할 수 있을 것으로 기대한다.

Acknowledgments

It is noted that this paper is a revised edition based on the proceedings of Annual Autumn Conference, Gyeongju, 2019.

본 논문은 2019년 정부(산업통상자원부)의 재원으로 해양케이블 시험연구센터(Offshore SURF R&D Center) 기반구축사업과 2019년도, 2020년도 산업통상자원부의 재원으로 한국에너지 기술평가원(KETEP)의 지원을 받아 수행한 연구 과제입니다. (No. 20183010025270, No. 20203030020230).

References

- API 17E 2nd, 5th edition. 2017. Specification for Subsea Umbilicals.

-

Dai, T., Sævik, S., & Ye, N., 2020. Experimental and numerical studies on dynamic stress and curvature in steel tube umbilicals. Marine Structures. 2020, 72, 102724.

[https://doi.org/10.1016/j.marstruc.2020.102724]

- DNVGL Standard 0119, 2018. Floating wind turbine structure.

-

Hobbs, R.E., & Raoof, M., 1996. Behaviour of Cables under Dynamic or Repeated Loading. Journal of Constructional Steel Research. 39(1), pp.31-50.

[https://doi.org/10.1016/0143-974X(96)00028-4]

-

Karlsen, S., 2010. Fatigue of Copper Conductors for Dynamic Subsea Power Cables, In: Nexans, International Conference on Ocean, Offshore and Arctic Engineering. Shanghai, 6–11 June 2010, pp.275-281.

[https://doi.org/10.1115/OMAE2010-21017]

-

Kumar, K., & Botsis, J., 2001. Contact Stresses in Multilayered Strands under Tension and Torsion. ASME Journal of Applied Mechanics. 68(3), pp.432–440.

[https://doi.org/10.1115/1.1355777]

-

Kuznecovs, A. et al., 2019. A methodology for design and fatigue analysis of power cables for wave energy converters. International Journal of Fatigue. 122, pp.61-71.

[https://doi.org/10.1016/j.ijfatigue.2019.01.011]

- IEC, 60228, 2014. Conductors of Insulated Cables.

- IEC, 60502-2, 2014. Power Cables with Extruded Insulation and Their Accessories for Rated Voltages from 1 kV (Um = 1,2 kV) up to 30 kV (Um = 36 kV) - Part 2: Cables for rated voltages from 6 kV (Um = 7,2 kV) up to 30 kV (Um = 36 kV).

- Petrobras specification I-ET-3500.00-1500-291-PAZ-002 REV.B, Umbilical for Subsea Applications, “Qualification Tests for Umbilicals”.